Эксцентриковая Шлифовальная Машинка Своими Руками

Как планетка вокруг солнца крутится диск эксцентриковой шлифмашины вокруг собственной оси, совершая сразу колебательные движения по крохотным орбитам. Благодаря такому сложному движению царапинки от шлифовального диска размещаются на обрабатываемой поверхности хаотически, взаимно перекрывая себя. Со всеми переходом к более маленькому абразиву они становятся что остается сделать нашему клиенту наименее видными и соединяются, а поверхность смотрится гладкой и блестящей. Кажется, что остается сделать нашему клиенту ясно, совсем не так ли? Не. Практически появляются нескончаемые вопросы, касающиеся эксцентриковых шлифмашин. Как стремительно следует ее перемещать? Как очень ее необходимо прижимать? Нужно включать маши и, прижимая ее к детали или держа на неком удалении? Заместо изречения строчных истин , занят может пользоваться хоть какой мастер (подробности тестирования эксцентриковых шлифмашин

Миф 1. Всегда включайте шлифмашину прижатой к детали.

Действительность. Запуск вне детали нисколечко на хорошем уровне.

Включайте эксцентриковую шлифмашину потому что для вас удобнее: на детали либо вне ее. Большая часть выпускаемых сейчас моделей имеют встроенную функцию уменьшения числа оборотов диска во время работы без нагрузки (электрический тормоз). Это понижает риск возникновения углублении при включении таковой машины вне детали. Все же он не выручит деталь, если опускать на ее поверхность шлифовальный диск под наклоном либо шлифовать только краем диска. Пуск же машины на детали приводит к возникновению нескольких приметных царапин, которые стремительно пропадут после пары проходов (фото А). Еще важнее накрепко зафиксировать деталь, используя струбцины либо особый антифрикционный коврик, что предупредит ее сдвиг. Начиная шлифовку, не давите очень на шлифмашину не позволяйте ей задерживаться на одном месте.

Непринципиально, где вы включите шлифмашину Принципиально, где вы ее выключите. Перед выключением плавненько поднимите электроинструмент, и удачное окончание шлифовки для вас обеспечено.

Миф 4.5. При нажиме машина шлифует агрессивнее.

Действительность. Для получения луч шего результата довольно легкого касания.

При надавливании на инструмент замедляется вращение, что приводит к понижению эффективности и вызывает ускоренный износ подошвы, подшипников, абразивных дисков и застежки-«липучки» для их крепления. Заместо того чтоб быть агрессивнее, инструмент под лишним нажимом удаляет меньше материала, оставляя при всем этом грубые царапинки (фото В). А на неких породах (к примеру, ели Дугласа либо американской южной желтоватой сосне) при сильном нажиме поверхность становится волнистой (фото С). Не давите на шлифмашину, а дайте ей сделать работу. Если необходимо более брутальной шлифовки для этого требуется придавить инструмент либо наклонить его, то это а возможно признаком использования очень маленького абразива либо его затупления.

. Как просто сделать профессиональную орбитальную шлифовальная машинка из ушм

Маленькая ПОРТАТИВНАЯ ПОЛИРОВОЧНАЯ МАШИНКА Самостоятельно.

САМОДЕЛЬНОЕ УСТРОЙСТВО ДЛЯ КОНЕЧНОЙ ПОЛИРОИ КЛИНКА. Homemade devices for end FINISHING

Как сделать Вибрационная шлифовальная машина на дому. ссылка на мотор

Миф з. Шлифовка абразивом мельче 120 единиц никчемна.

Действительность. Для высококачественной отделки требуется более узкая шлифовка. Естественно, есть вариант наносить лак слой за слоем чтоб сделать грубо отшлифованную поверхность гладкой, но это наращивает издержки на отделку. Древесная порода, отшлифованная абразивом зернистостью грубее 120 единиц, смотрится темнее и испещрена маленькими ложбинками; ее текстурный набросок наименее приметен, а грубая поверхность впитывает не просто морилки и лака, чем отшлифованная более гладко (фото D). Масляные морилки и проникающие отделочные покрытия делают разницу еще заметнее. Нормально заканчивать шлифовку абразивом зернистостью 150-220 единиц. При всем этом обработанная поверхность оказывается довольно гладкой для неплохого растекания и выравнивания лакового слоя и сразу довольно шероховатой для неплохой адгезии.

Иной раз возможно потребуется шлифовка наждачкой с зерном мельче 220 единиц. К примеру, перед использованием аква отделочных составов полезно удалить поднявшийся ворс абразивом с зерном 320 единиц.

Что вы выберете, как гладко требуется отшлифовать древесную породу, всегда используйте прогрессивный способ шлифовки, переходя поочередно от больших номеров абразива к более маленьким без пропусков. При смене шлифовального диска кропотливо удалите пылесосом пыль от шлифовки. Таким макаром при предстоящей обработке частички более грубого абразива не будут вдавлены в поверхность.

Миф 4. Для ускорения шлифовки необходимо резвее перемещать шлифмашину.

Действительность. На огромных поверхностях. тише едешь, далее будешь. Скорость подачи. это быстрота перемещения инструмента по поверхности детали. Хотя не верным будет утверждение, что для всех случаев требуется одна и та же скорость подачи, линейное перемещение шлифмашины с движением менее 0,3 м/с дает более равно мерный набросок царапин на обрабатываемой поверхности (фото Е). Есть ли возможность прирастить скорость подачи? Это. При всем этом для заслуги того же свойства шлифовки потребуются дополнительные проходы, что займет не просто времени. При обработке значимых по площади поверхностей (к примеру, шитов) учше начинать шлифовку с одной книги угла и вести инструмент вдоль детали от края до края параллельно кромкам, перекрывая след предшествующего прохода наполовину для получения равно мерного покрытия.

Миф 5. Межслойная шлифовка лака. работа не для шлифмашин.

Действительность. Мы всегда используем для этой цели вам эксцентриковую шлиф-машину.

Легкое касание диском, маленький абразив и отсутствие нагрева поверхно сти. вот три обязательных условия удачного внедрения электронных шлифмашин для шлифовки лаковых покрытий. Но требуется предельная осторожность, чтоб не прошли фовать узкий слой покрытия насквозь Мы добивались хороших результатов при межслойной шлифовке полиуре танового лака абразивными дисками с зерном 400 и 600 единиц. Для нитролака используют абразивы на один-два номера крупнее, потому что слои крепко соединяются друг с другом, скрывая следы предшествующей шлифовки. Для обработки криволинейных деталей используйте мягенькую сменную подошву, лучше прилегающую к неплоским поверхностям. Смотрите за нагревом, по причине которого лаковый слой размягчается, что приводит к ускоренному засаливанию абразива. Чтоб не попортить работу, перемещайте шлифмашину без задержек, не нажимая на ее поверхность, и очищайте поверхность пылесосом, а в окончании мягенькой тканью. При межслойной шлифовке лака у нас не оставалось заморочек, если диск шлифмашины крутился на наибольшей скорости. Если поверхность нагревается и шлифмашина имеет функцию регулировки частоты оборотов, можно замедлить вращение диска, чтоб не допустить нагрева.

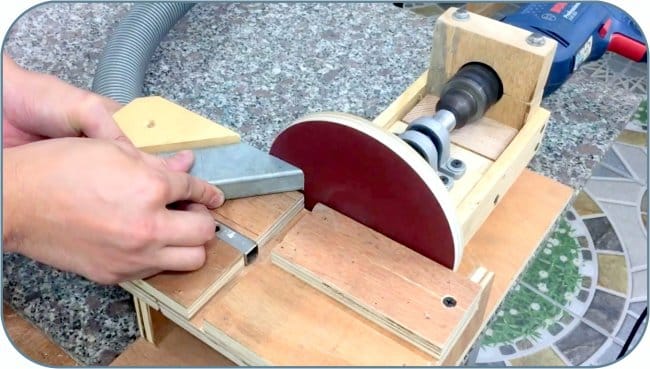

Как сделать простой орбитальный шлифовальный станок на основе дрели

Здравствуйте, уважаемые читатели и самоделкины!

Для шлифовки заготовок и деталей применяются самые разнообразные станки, машинки и приспособления.

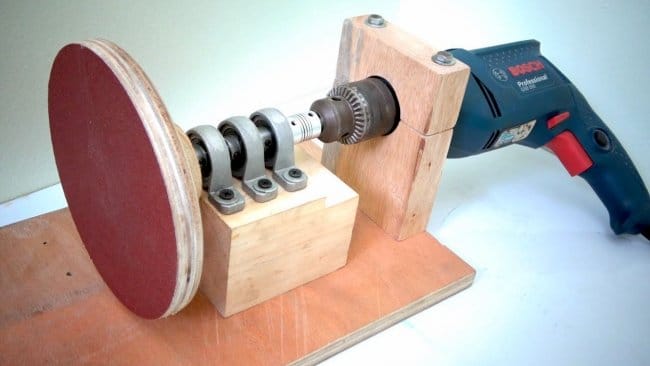

В данной статье автор YouTube канала «DIY Tools» расскажет Вам, как можно сделать один из самых простых шлифовальных станков на основе дрели или шуруповерта.

Такой станок называют орбитальным или дисковым. В нем минимальное количество деталей, и повторить данную конструкцию можно даже в небольшой мастерской.

Материалы , необходимые для самоделки.

— Листовая фанера, дубовая доска

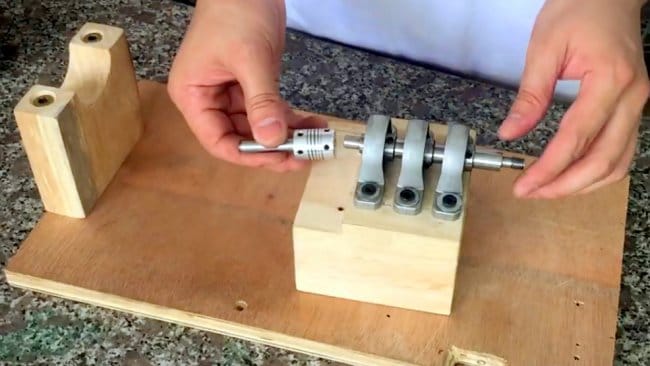

— Гибкая переходная муфта

— Опорные подшипники Ω

— Врезные мебельные гайки , болты, шайбы, саморезы по дереву

— Пластиковая водопроводная труба, стальная профильная труба

— Лента-липучка Velcro на клеевой основе

— Столярный клей, шлифовальные диски на липучке .

Процесс изготовления.

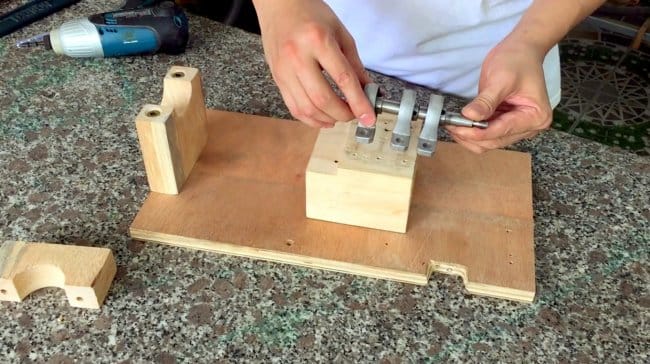

Первым делом мастер изготавливает из достаточно толстой дубовой доски держатель для дрели.

Вырезав прямоугольную заготовку, и учитывая радиус шлифовального диска, он разметил центр отверстия для шейки дрели.

В этом месте проделывается сквозное отверстие сверлом Форстнера , диаметром равным шейке дрели на сверлильном станке.

Использование станка обусловлено тем, что отверстие должно быть перпендикулярно боковой плоскости держателя. В этом случае вместо станка можно использовать направляющую для дрели .

Следующий важный элемент конструкции — подставка для подшипников. Основное требование к ней — верхняя и нижняя плоскости должны быть параллельными.

Высота данной подставки рассчитывается так, чтобы ось вала, закрепленного в опорных подшипниках, совпадала с центром отверстия в держателе.

Между держателем дрели и подставкой остался проем, в который нужно вставить подходящий деревянный брусок, и зафиксировать его саморезами.

Позже автор еще усилит эту конструкцию, прикрутив с боковых сторон пару дощечек.

Шлифовальный диск мастер вырезал самостоятельно, закрепив с обратной стороны цилиндр. Внутри отверстия в цилиндре закреплена гайка.

Такой диск можно вырезать из фанеры, используя ручной фрезер с циркульной насадкой, про изготовление и работу этого приспособления было подробно рассказано в нескольких статьях.

Цилиндр вырезается с помощью коронки по дереву .

Наждачную бумагу он закрепил на поверхности диска при помощи тонкого двухстороннего скотча. Такой вариант не очень хорош в плане быстрой замены абразива. Лучше использовать ленту-липучку Velcro на клеевой основе , на которой закрепляются абразивные диски.

Если же Вам не нужен шлифовальный диск большого диаметра, то подойдет и заводская дисковая шлифовальная насадка , применяемая для болгарок или шуруповертов.

Благодарю автора за простую конструкцию орбитального шлифовального станочка на основе дрели.

Скоро на Алиэкспресс очередная распродажа. Купонов на 25$ можно получить, зарегистрировав новый аккаунт по этой ссылке .

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Подписывайтесь на телеграм-канал сайта, чтобы не пропустить новые статьи.

Авторское видео можно найти здесь.

Самодельная Эксцентриковая Шлифмашина

Сделать своими руками орбитальную шлифовальную машину из вибрационной.

Сделать своими руками орбитальную шлифовальную машину из вибрационной. Проведу эксперимент по изготовлению орбитальной шлиф машины из .

. как просто сделать профессиональную орбитальную шлифовальная машинка из ушм

шлифмашина мини своими руками.

Самодельная мини шлифмашинка, для работы с шлифовальной насадкой от бормашины. Шлифмашинка проста в изготовлении в домашних условиях.

Шлифовальная машина своими руками.

Всем привет! В этом видео я расскажу как сделать шлифмашину своими руками. Нам понадобится : 1)Моторчик (12 вольт), 2)Выключатель или тумблер, .

DIY Вибрационная шлифовальная машина своими руками.

Как сделать Вибрационная шлифовальная машина своими руками. ссылка на мотор .

Мини шлифовалка, вариант.

Самодельная мини шлифовальная машинка с двигателем от старого жесткого диска. Компоновка классической дисковой шлифовалки. Плату драйвера .

Работа эксцентриковой шлифмашиной для начинающих | Шлифование древесины

Самую полезную информацию для новичков я публикую на этом ресурсе При шлифовании древесины одним из самых .

Самоделка экономит кучу денег! Сделал себе эту насадку и получил новый инструмент!

Европейские бойлеры Atlantic – самый выгодные, самые экономичные, самые НЕкитайские. Подробнее Как выбрать бойлер?

Самодельная площадка для стен и потолков!

Самодельная площадка для стен и потолков. Пример удачной реализации.

Эксцентриковая шлифмашина ЭШМ Реанимирую подошву

Подошвы эксцентриковых машин (ЭШМ) изнашиваются, крючки Velcro перестают держать шлифивальные круги. Производители шлифмашин .

Полировальная машина из болгарки

Музыкальный мастер Антон Юрьевич Хорин показывает полировальную машину, сделанную из болгарки Bort.

САМОДЕЛЬНОЕ УСТРОЙСТВО ДЛЯ КОНЕЧНОЙ ПОЛИРОВКИ КЛИНКА. Homemade devices for end FINISHING

МИНИАТЮРНАЯ ПОРТАТИВНАЯ ПОЛИРОВОЧНАЯ МАШИНКА СВОИМИ РУКАМИ.

Интерскол ЭШМ-150/600Э – как из болгарки сделать эксцентриковую шлифмашину

Y en general, a los españoles relaciono bien.

вибро насадка на болгарку

самая простая насадка для виброшлифования болгаркой своими руками за 5 минут.

Простой тормоз для бюджетной орбитальной шлифмашинки своими руками

Как просто сделать тормоз для бюджетной орбитальной шлифмашинки. Мои выводы о принципах работы эксцентриковой шлифмашинки Видео о .

Как сделать из болгарки шлифмашину по дереву

Как сделать из болгарки шлиф машину по дереву. Любую болгарку (как правило с посадочным диском 125 мм) и мощностью от 1000 Ватт можно легко .

СВЕРХ-БЮДЖЕТНАЯ ОРБИТАЛЬНАЯ ШЛИФОВАЛЬНАЯ МАШИНКА. БЫСТРЫЙ ТЕСТ И ОЦЕНКА. АНТИ-КРИЗИСНАЯ РУБРИКА.

Бюджетный вариант ТУТ: .

Шлифмашина эксцентриковая Dnipro-M PE-50S

Шлифмашина эксцентриковая орбитальная Dnipro-M PE-50S.Видео обзор .

Полировальная машинка своими руками из старой болгарки и дрели

Полировальная_машинка_своими_руками #Полировальная_машинка_из_старой_УШМ #Полировальная_машинка_из_болгарки Покажу как можно .

Самодельная прямая шлифмашина

Как дёшево заменить липучку на шлифмашинке.

Мастера часто сталкиваются с проблемой износа липучек на подошве шлифмашин, есть простое и дешевое решение, смотрите видео.

Сделай сам. Самодельный шлифовальный станок из ленточной шлифмашины своими руками. Столярка.

Сделай сам станок для ЛШМ. Помочь каналу: 4276 4412 9150 4715 Столярка в гараже. Моя самоделка для удобства работы с шлифмашинкой.

Простой ремонт эксцентриковой шлифмашинки своими руками.

Причина остановки вращения диска эксцентриковой шлифмашинки и быстрый способ исправления. Если подшипник исправен, а шлифмашинка .

Урок № 28 ” Как пользоваться орбитальной шлифмашинкой. Возможные ошибки ” ( малярное дело )

Всем привет! В сегодняшнем видео я расскажу и покажу, как пользоваться орбитальной шлифмашиной. Как правильно выравнять с ее помощью .

Шлифовальная машинка жираф, круги своими руками

Малярные работы в г. Казань.

Ремонт подошвы для шлифмашины своими руками. Ремонт эксцентриковой шлифмашины.

Видео ремонт подошвы для шлифмашины своими руками, я показываю, как из обычной насадки на болгарку, сделать подошву для эксцентриковой .

Полировка ножа самодельной эксцентриковой мини шлифмашинкой. Вступление.

Быстрая и качественная полировка ножа с нуля своими руками. Начало.

Эксцентриковая шлифовальная машина Stayer

Краткий обзор эксцентриковой шлифмашины Стайер .

Самодельная шлифмашина прошлого века ч1(дисковая)

Хочу показать, как выкручивались в прошлом веке, когда ручной эл.инструмент был в дефиците.

Сравнительный обзор эксцентриковых шлифмашин диаметром тарелки 150 мм.

Моя группа в ВК – Обзор и сравнение эксцентриковых шлифмашин диаметром тарелки 150 мм.AEG EX150 E,Dewalt D26410 .

Самодельная шлифмашина прошлого века ч2 (вибрационная)

Продолжая тему “Самодельных шлифмашин”, показал вибрационную шлифовалку с асинхронным эл.двигателем.

СУПЕР полировочная ДЕШЁВАЯ машинка КАК с ней работать

СУПЕР полировочная ДЕШЁВАЯ машинка КАК с ней работать НАШ САЙТ Школа авто маляра ОНБ .

Шлифовальная машина Интерскол ПШМ 32/130 Обзор !

Автор старается, поддержи бедолагу .

Самодельный пневморубанок(воздушный) “интертул” своими руками.

Как сделать из недорогой шлифмашинки воздушный рубанок своими руками. Авто + Маляр Самый активный паблик по .

Полировка ножа самодельной эксцентриковой мини шлифмашинкой. Продолжение.

Быстрая и качественная полировка ножа с нуля своими руками. Сам процесс.

Самодельная шлифовальная машинка.

Самодельная шлифовальная машинка. Сделать шлифмашинку своими руками – ничего сложного. В ролике показано как сделать самодельную .

Шлифуем дерево за две минуты

Показываю как легко и быстро можно зачистить заготовки из дерева с помощью насадки на болгарку.

Апгрейд шлифмашины. Переделка подошвы.

В этом видео я сделал подошву для шлифмашинки. Испытав её на деле, выяснил, что она меньше передает вибрацию на руку. При этом всегда можно .

Шлифование торцов и кромок древесины | Работа эксцентриковой шлифмашиной

Самую полезную информацию для новичков я публикую на этом ресурсе При шлифовании древесины одним из самых .

Шлифовальная машинка для стен жираф stark dws 851. шлифователь для стен. Опыт использования, отзыв.

Я не знаю как я раньше жил без нее! Она изменила мое понимание шпаклевки и шлифовки. 10 лет до нее впустую. Я с ней не расстаюсь! – это все .

шлифовка стен под покраску шлифмашинкой Bosch PEX 300

Еще один способ шлифования шпатлевки для тех кто не любит ручной метод с терками,но не имеет MIRKA или FESTOOL PLANEX Липучки .

Как сделать шлифовальный станок по дереву своими руками

Все материалы в любом производстве, помимо изготовления, требуют ещё дополнительной и финишной обработки. Яркими примерами таких обработок можно назвать шлифовку и полировку изделия. Эти два вида механического воздействия на поверхность детали, доводят её внешний вид до совершенства. Однако всем известно, чтобы выполнить эти операции руками, уйдёт много времени и сил, да и равномерность обработки может обеспечить разве что очень опытный мастер. Для облегчения такого рода работ, человек придумал себе в помощь различные приспособления и механизмы. О некоторых из них и пойдет речь дальше.

Общее назначение и виды станков

Станок предназначается для окончательной обработки деталей и заготовок из разных материалов путём воздействия на них поверхностью с абразивным или алмазным напылением. Станок, его составляющие механизмы и приспособления позволяют соблюдать точность размера и форму, а также обеспечивают создание идеальной поверхности детали или заготовки.

С помощью станка можно обработать плоские детали, поверхности снаружи и внутри, детали различной геометрической формы, шлифовать или полировать резьбу и зубья зубчатых колёс. По своим характеристикам шлифовальные станки делятся на:

- Круглошлифовальные.

- Внутришлифовальные.

- Бесцентрово-шлифовальные.

- Плоскошлифовальные.

- Специальные станки (для шлифовки резьб, зубчатых колес).

Процесс шлифования

Шлифованием называется процесс снятия верхнего слоя с поверхности обрабатываемой детали с помощью применения абразивов или алмазной крошки. Они собраны в общую массу на рабочей поверхности и скреплены связующим составом. Они образуют в итоге шлифовальный круг или ленту.

Шлифованием называется процесс снятия верхнего слоя с поверхности обрабатываемой детали с помощью применения абразивов или алмазной крошки. Они собраны в общую массу на рабочей поверхности и скреплены связующим составом. Они образуют в итоге шлифовальный круг или ленту.

Во время работы абразивной поверхности придаётся круговое движение при помощи электрического двигателя. При соприкосновении поверхности заготовки с абразивом и происходит процесс обработки. Есть расхожее мнение, что шлифование абразивами — это обработка трением. Однако, это неверно.

Каждая абразивная частица имеет острые грани, при касании с материалом (металл, пластик, дерево, камень) работает, как режущий инструмент и снимает стружку, как скажем фреза или сверло. Если учитывать немалую скорость вращения шлифовальных кругов, а также возникновение стружки, как продукта шлифования, необходимо учитывать и возможность травмирования этой самой стружкой.

Меры безопасности во время работы

При работе на станке требуется соблюдать следующие правила техники безопасности:

Для защиты органов зрения все работы у станка выполнять в защитных очках или маске.

Для защиты органов зрения все работы у станка выполнять в защитных очках или маске.- Проверять перед началом работы абразивные круги на предмет трещин и повреждений.

- Количество оборотов двигателя не больше установленных производителем.

- Изменять положение детали и удерживающих её приспособлений в процессе работы — запрещено.

- Шлифовальные круги на всех станках должны быть оборудованы соответствующей защитой.

- На верстачных шлифовальных станках стол подачи заготовки закреплять на 1,5−3 мм от круга.

Необходимость на производстве и в быту

Сегодня в производственных цехах шлифовальные станки используются постоянно. В зависимости от масштабов производства может быть установлен как один станок, так и все его разновидности по сложности и габаритам.

Сегодня в производственных цехах шлифовальные станки используются постоянно. В зависимости от масштабов производства может быть установлен как один станок, так и все его разновидности по сложности и габаритам.

Однако и в быту этому оборудованию всегда есть применение. У одних — в гараже имеется верстачный наждачный станок для обработки металла. У других — в мастерской установлены несколько разных по конструкции шлифовальных машин по дереву. У третьих — во владении стоит универсальный, комбинированный станок. Есть электроинструменты для ручной шлифовки: барабанного типа, лентошлифовального, ленточнопильного, маленькие машинки или большие станки. И все они востребованы.

На рынке представлен довольно широкий ряд всевозможного подобного оборудования от многих производителей. И цены на них достаточно приемлемы. Но это — машины общего назначения. А если человек занимается собственным делом, или у него есть хобби, то нужен станок особой специализации. Здесь цена уже вырастает в несколько раз.

По этой причине или исходя из собственных желаний многие умельцы изготавливают самоделки. В основном для обработки дерева, пластика и металла, реже для резки и шлифовки камня. И, в общем, это правильно. Ведь даже простую заточку кухонных ножей проще и быстрее сделать на станке, чем вручную используя оселок. Благо к созданию своими руками самодельного станка для дерева располагает и его совсем нехитрая конструкция.

Изготовление шлифстанка своими руками

Шлифовальный станок своими руками для дерева собрать совсем несложно. В народе его ещё называют просто — наждак.

Шлифовальный станок своими руками для дерева собрать совсем несложно. В народе его ещё называют просто — наждак.

Основным составляющим элементом является двигатель. Наверняка у многих в хозяйстве найдется старая стиральная машина. Её мотор для этой цели вполне подойдёт. Если нет, новый движок на рынке обойдётся довольно дорого, а вот на любой барахолке можно отыскать б/у в рабочем состоянии. Электродвигатель должен быть сильным от 750 Вт до 2 кВт, не скоростным от 1500 до 3000 об/мин, если трёхфазный, то всегда можно адаптировать под 220 В. Также понадобятся толстая фанера, саморезы, клей ПВА, ну и инструмент, конечно.

Задача простая: сделать жёсткий диск, на который наклеится наждачная бумага. Для этого вычерчиваем на фанере круг диаметром 150−170 мм, если фанера достаточной толщины, чтобы скрыть зажимную гайку, достаточно одной заготовки. Если нет, склеиваем две одинаковых заготовки клеем ПВА. Зажимная гайка шпинделя двигателя должна быть утоплена в диск заподлицо с его рабочей плоскостью.

Из той же фанеры 15−24 мм нужно изготовить несколько деталей:

- Станину, к которой будет крепиться двигатель.

- Стол подачи с направляющими для изменения угла наклона.

- Конструкцию дисковой защиты.

- Основание для крепления всего станка к верстаку.

Защиту для диска можно сделать в виде арки с прямыми углами или усечёнными. Она, как и стол подачи, крепится к станине. Из дополнительных приспособлений можно установить на столе подачи упор-транспортир, который позволит подавать заготовку под фиксированным, горизонтальным углом.

Защиту для диска можно сделать в виде арки с прямыми углами или усечёнными. Она, как и стол подачи, крепится к станине. Из дополнительных приспособлений можно установить на столе подачи упор-транспортир, который позволит подавать заготовку под фиксированным, горизонтальным углом.

Отдавая дань эстетике, желательно каждую деталь перед сборкой отшлифовать. Но это по желанию, а вот со столом подачи это необходимо сделать тщательно. Гладкая поверхность обеспечит равномерное и непрерывное движение детали вдоль рабочей поверхности диска.

Плоскошлифовальный станок

Назначение этого станка открывается в самом его названии — плоскошлифовальный, то есть для шлифовки плоских поверхностей деталей и заготовок. Он может быть дисковым, барабанным (по типу рейсмуса) или ленточным. При этом его рабочая поверхность может располагаться вертикально, горизонтально или регулироваться.

Назначение этого станка открывается в самом его названии — плоскошлифовальный, то есть для шлифовки плоских поверхностей деталей и заготовок. Он может быть дисковым, барабанным (по типу рейсмуса) или ленточным. При этом его рабочая поверхность может располагаться вертикально, горизонтально или регулироваться.

Отдельные конструкции станков делают полностью регулируемыми. Но это индивидуально. Самодельные машины каждый делает под себя, чтобы удобнее было работать. Конструкции с полной регулировкой изготовить сложнее. У них регулируется прижим барабана или ленты, то есть, другими словами, существует возможность фиксированного передвижения рабочей поверхности по вертикальной оси. И подручник имеет механизм движения в двух направлениях, как каретка держателя резцов на токарном станке.

По словесному описанию трудно представить себе, как это выглядит. И тем более трудно понять, как оно работает. Но сегодня у нас есть интернет. Там можно найти ролики, где бывалые мастера делятся своим опытом, подробно объясняют и показывают, как изготовить подобное оборудование. Предоставляются подробные чертежи и схемы с точными размерами и указаниями, какой материал использовать для сборки. В общем, если есть затруднения с самостоятельным конструированием, то всегда можно просто изготовить чью-нибудь копию.

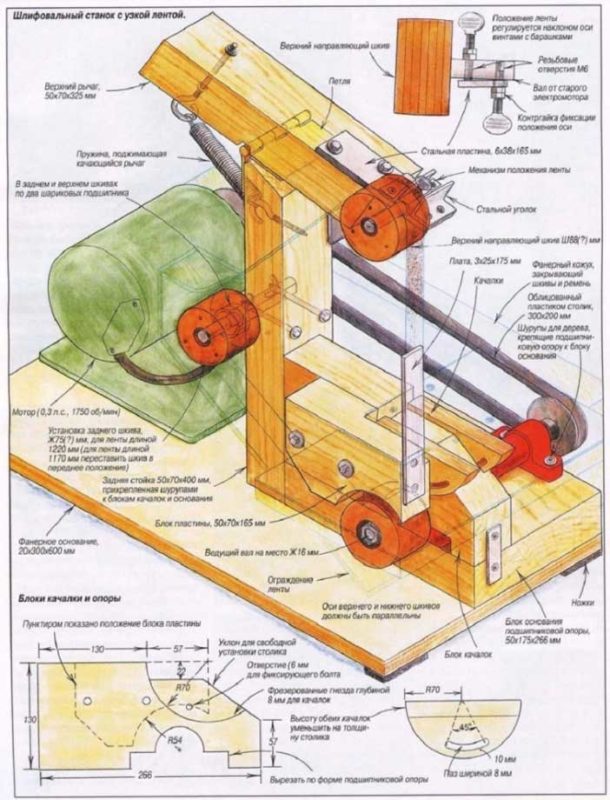

Ленточный шлифовальный станок

Этот станок придумали для обработки длинных деталей. Абразивная лента имеет в своей основе прочную матерчатую ткань, скреплённую в кольцо. Размеры существуют разные. Приводится в движение всё тем же электродвигателем с аналогичными характеристиками. Но некоторые умельцы заменяют двигатель дрелью. Хорошая дрель — универсальный по многим параметрам инструмент. Однако такая замена больше актуальна для небольшого размера настольных станков, как правило, такими пользуются моделисты.

Этот станок придумали для обработки длинных деталей. Абразивная лента имеет в своей основе прочную матерчатую ткань, скреплённую в кольцо. Размеры существуют разные. Приводится в движение всё тем же электродвигателем с аналогичными характеристиками. Но некоторые умельцы заменяют двигатель дрелью. Хорошая дрель — универсальный по многим параметрам инструмент. Однако такая замена больше актуальна для небольшого размера настольных станков, как правило, такими пользуются моделисты.

Как собирается ленточная шлифмашина своими руками? Лента натягивается между двумя валами или барабанными роликами. Один из которых — ведущий (он крепится на шпиндель двигателя), а второй — ведомый (он обеспечивает натяжение шлифовальной ленты). Чтобы лента не соскакивала с барабанов, к их торцам крепятся шайбы-стопоры. Получается нечто вроде текстильной катушки. При незначительных перекосах износ ленты происходит быстрее, чем разрушаются края ленты, трущиеся о стопорные шайбы. Так что эта идея вполне жизнеспособна и себя оправдывает.

Также между барабанами с тыльной стороны ленты устанавливается экран-опора, который обеспечивает плотный прижим всей плоскости заготовки к поверхности ленты. Чтобы снизить силу трения, экран тщательно шлифуется. Изготовить его можно как из лёгкого металла, так и из твердых пород дерева.

Ведущий валик необходимо обрезинить или изготовить из жёсткой резины. Это обеспечит невозможность проскальзывания ленты по поверхности валика. Всю конструкцию при необходимости можно располагать по-разному: вертикально, горизонтально или под углом. К общей станине, как и на всех подобных станках, крепится подручник жёсткий, под углом 90 градусов, либо регулируемый. Расстояние между лентой и краем подручного стола не должно быть больше 3 мм. Ввиду того что разрыв ленты не способен нанести значимые телесные повреждения, защиту делают лишь для удаления продуктов шлифования.

Самодельный гриндер

Гриндер — это высокоскоростная лентошлифовальная машина или универсальный станок. Рабочие поверхности — диск и лента. Двигатель используется такой же, как и на всех станках. А высокая скорость достигается при использовании шкивов разного диаметра. Шкив большого диаметра монтируется на шпиндель двигателя и является ведущим. Малый шкив — натяжной.

Гриндер — это высокоскоростная лентошлифовальная машина или универсальный станок. Рабочие поверхности — диск и лента. Двигатель используется такой же, как и на всех станках. А высокая скорость достигается при использовании шкивов разного диаметра. Шкив большого диаметра монтируется на шпиндель двигателя и является ведущим. Малый шкив — натяжной.

На универсальном станке на шпиндель крепится ещё и диск. Можно установить и дополнительный передающий ролик, опорные крепления которого будут подпружинены. Делается это для быстрой смены абразивной ленты.

От остальных шлифовальных машин гриндер отличается скоростью обработки и универсальностью. Используя сменные ленты для разных материалов, можно быстро обрабатывать поверхности даже высоколегированной стали.

Шлифовальный станок по дереву своими руками чертежи видео

В наше время не существует таких поверхностей, которые бы не были гладкими. Гладкость достигается за счёт различных шлифовальных устройств. Профессиональное оборудование стоит больших денег и не каждый сможет его приобрести, к тому же такие станки имеют достаточно высокую массу и габариты.

К счастью, умелые руки нашей страны приноровились изготавливать аналоги оборудования за столь скромный бюджет. Шлифовальный станок также не остался в стороне и был подвергнут модернизации ручного мастерства. Именно с этим самодельным станком мы и будем дальше знакомиться.

Общие понятия и область применения

Существует огромное количество шлифовального оборудования, которое делает любые древесные поверхности очень гладкими. Оно представляет собой станину, на которой расположен специальный каркас с электрическим двигателем (для самоделок используются моторы стиральных машинок) и механизмом. Сам механизм, в свою очередь, включает в себя валы, шкивы и ленту из абразива.

Область применения

Их используют на всех производствах, где обрабатывают древесину. Зачастую любые черновые изделия имеют неровную и шершавую поверхность. Такие заготовки нельзя просто покрасить и выставить на продажу или установить куда — либо. Поэтому, для дальнейшей обработки древесины все её поверхности поддаются шлифованию.

Шлифовальные станки также используют для обработки провесов и снятия фасок, закругления углов. Помимо этого шлифовальный инструмент придаёт любой поверхности гладкое выравнивание и калибровку.

Разновидности шлифовального станка по дереву

В зависимости от обрабатываемой поверхности различают следующие виды шлифовальных машин:

Ленточный шлифовальный инструмент

Ленточный шлифовальный станок

На данном оборудовании используется абразивная лента, которая натягивается двумя валами. В действие данные валы приводятся за счёт асинхронного электрического мотора. Абразивная лента во время обработки древесины не провисает, а упирается в рабочую плоскость, у которой имеется малый коэффициент трения. Лента может располагаться как горизонтально, так и вертикально. Плюс этого оборудования заключается в обработке длинных заготовок.

Универсальный шлифовальный агрегат

Универсальный шлифовальный станок

В данном случае станок имеет две рабочие шлифовальные поверхности. Одна ленточная поверхность, а другая круговая (дисковая). Этот универсальный станок создали для удобства работы на нём. Кстати, такая комплектация существенно сэкономит бюджет. В таком устройстве используется всего один двигатель. Исходя из этого, при работе на двух рабочих поверхностях, нагрузка на мотор не сильно возрастёт.

Барабанный шлифовальный инструмент

Барабанный шлифовальный станок

В данном случае, абразивная лента наматывается на два валика спиралевидным образом. Под валиками располагается столешница с гладкой поверхностью. Зазор между столешницей и валиками регулируется под необходимое расстояние. С помощью такого станка можно выполнять калибровку поверхности древесной заготовки.

Дисковый шлифовальный инструмент

Дисковый шлифовальный станок

Рабочая область данного оборудования является абразивным кругом. На ось электрического двигателя закрепляется круг с липучками, на которые закрепляется абразив. После запуска мотора, абразивный круг вращается вокруг своей оси, тем самым осуществляя шлифование. Данная разновидность станка имеет возможность регулировать скорость обработки, причём число оборотов оси не будет уменьшаться.

На каждом из четырёх видов станков можно выполнять определённые операции. Теперь, когда мы имеем представление о том, как выглядит шлифовальное оборудование, пора разобрать конструкцию станка.

Помимо вышеуказанных станков существуют ещё и переносные шлифовальные машинки. И это ещё не всё, чтобы не тратиться на станки, люди придумали шлифмашинки из дрели, из болгарки. Дело в том, что закрепляются насадки на эти инструменты и осуществляется такое же шлифование.

Расчёт мощности для мотора

Важно! Перед созданием любого самодельного детища, выполняющего шлифовальные функции, крайне важно правильно высчитать мощность электрического привода. Ведь если мощность мотора будет слабой или наоборот сильной, то никакой работы вы не сможете сделать.

Расчёт мощности осуществляется по специальной формуле, которая относится к разряду сложных математических вычислений.

Формула выглядит следующим образом

Где каждое обозначение означает следующее

- q — Означает давление обрабатываемой древесной детали на плоскость абразивного полотна (N/ квадратный сантиметр).

- k — Показатель трения изнаночной стороны абразива по рабочей поверхности.

- n — Коэффициент полезного действия всей системы.

- K — Показатель рабочей плоскости абразива относительно обрабатываемой детали. В приоритете плотность дерева и его зернистость. Пределы этого показателя колеблются от 0.2 до 0.6.

- S — Участок обрабатываемой детали, которая соприкасается с абразивом, измеряемая в квадратных сантиметрах.

- U — Скорость вращения абразива, измеряемая в метрах в секунду.

Когда вы вычислите по формуле необходимую мощность электрического привода вашего будущего агрегата, можно смело начинать собирать станок в целом.

Пришло время ознакомиться с конструкцией самодельного станка. Чертежи всех четырёх видов оборудования можно найти в свободном для просмотра доступе и скачать, а также скачать всевозможные фото схемы. В качестве примера для визуального изучения рассмотрим ленточный шлифовальный инструмент.

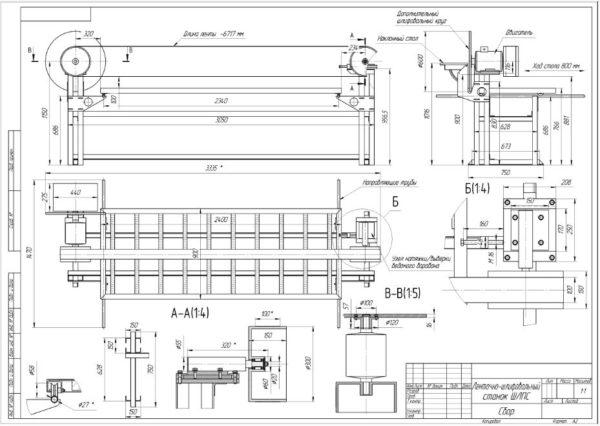

Чертеж шлифовального станка

Конструкция станка и его схемы

Любая сборка самодельного оборудования начинается с конструирования станины или основания будущего станочного оборудования. Это можно сделать с помощью металлического материала, либо из древесного материала. Стандартно используют следующие габариты станины 500 мм х 180 мм, при этом толщина должна составлять 2 см.

После изготовления основания, можно переходить к следующим шагам. Асинхронный мотор можно установить в нескольких местах, чтобы его работа была полноценной. Подготовить плоскость на самой станине или изготовить площадку под мотор, которая будет крепиться к торцу станины. Другая сторона станины предназначена для расположения вала, со шкивом для ремня и роликами для абразивной ленты. Сама лента устанавливается с небольшим наклоном. Делается это для того, чтобы абразив плавно и аккуратно соприкасался с обрабатываемой плоскостью заготовки.

Схема ленточного шлифовального станка

Как мы видим из схемы и чертежа, конструкция шлифовального оборудования довольно проста. Всё разновидности этих станков собираются по одинаковой схеме.

Совет: В процессе сборки вашего будущего агрегата для шлифования, необходимо соблюдать все необходимые размеры, а также производить расчёт всех параметров нужно крайне серьёзно.

Когда конструкция нам знакома, можно переходить к процессу сборки.

Процесс сборки шлифовального станка

Для сборки шлифовального инструмента потребуются следующие элементы:

- Древесная доска.

- Деревянные бруски или металлическая профильная труба.

- Шарикоподшипники.

- Электрический мотор.

- Резиновый ремень.

- Резиновый пассик.

- Металлический шкив.

- Саморезы, крепёжные элементы.

- Абразивный элемент.

- Рабочий инструмент (дрель, болгарка, шуруповёрт, лобзик и т.д.).

- Сварочный аппарат (если конструкция станины состоит полностью из металла).

После того, как мы определились с материалами и рабочим инструментарием, можно приступать к сборке всех деталей и элементов в один механизм. Для этого осуществляется сборка станины. Она может быть металлической (состоять из металлопрофильной трубы) или из древесины (состоять из деревянных брусков и древесного массива).

Когда станина готова

Можно приступать к установке мотора. Мощность мотора должна составлять не меньше 2.5 кВт и ни больше 3 кВт, с количеством оборотов двигателя от 1200 до 1500 оборотов в минуту. На вал мотора устанавливается шкив для ремня. Мотор устанавливается с одной стороны станины. Зачастую моторы используют из стиральных машин, используемых в быту.

С другой стороны

Располагается вал с подшипниками, с одной стороны которого закреплён шкив, а с другой стороны ролик, на него в дальнейшем будет одеваться абразивная лента. Шкив вала и двигателя должны быть расположены в ровной горизонтальной плоскости. В этой же области должен располагаться механизм натяжения ремня.

Далее из дерева

Или из фанеры, или металла конструируется стойка, на которой будут размещены остальные ролики и одета наждачная лента. Также должен иметься механизм натяжения. Помимо этого обязательно присутствие рабочей планки, о которую будет производить трение абразивная лента.

На станине, как правило, с торца, устанавливается пусковая кнопка. Электрическая цепь станка должна быть заземлена.

После того

Как всё выполнено, можно произвести первый запуск и осуществить настройку оборудования должным образом. Когда настройка произведена, прогоняется первая заготовка и проверяется результат работы. Если всё удалось, то значит, что вы всё сделали правильно.

Для визуальной наглядности и полного понимания всего процесса сборки, можно скачать видео инструкции.

Общие отзывы и подведение итогов

Как правило, в интернете о таком виде оборудования только положительные отзывы. Ведь действительно, когда в быту необходимо придать той или иной деревянной вещи гладкую поверхность, то наличие шлифовального инструментария является незаменимым.

Видео обзоры

Видео обзор самодельного шлифовального станка:

Видео обзор по выбору шлифовального оборудования:

Видео обзор ленточного шлифовального станка:

Видео обзор эксцентриковых шлифмашинок:

Шлифовальный станок своими руками — инструкция по изготовлению

В процессе работы с изделиями из дерева наступает момент, когда нужно сделать поверхность идеально гладкой и убрать некоторые дефекты. Для этого используются специальные шлифовальные станки. В целях непрофессионального использования можно сделать шлифовальный станок своими руками. Инструмент для дерева такого плана может иметь разноплановые конструкции, которые можно сформировать самостоятельно. При этом каждая конструкция предполагает работу с определенными видами (длина, плотность, форма) деревянных деталей.

Конструктивные особенности и принцип работы станка

Устройство шлифовального станка по дереву не отличается сложностью, так как основная задача любой модели заключается в том, чтобы обработать тот или иной вид деревянной детали, формируя нужные параметры поверхности для финишной отделки. Благодаря обработке шлифовальной машинкой поверхность древесины становится идеально гладкой, и дополнительно калибруются параметры заготовки.

На производствах используют устройство такого типа, которое оснащено диском, лентой, станиной (для обработки под наклоном). У самодельных приспособлений функционал не такой широкий, но этого обычно достаточно для обработки деталей из дерева. Есть несколько вариантов относительно того, как устроены шлифовальные самодельные деревообрабатывающие станки.

Обычно самодельные шлифовальные станки изготовляют посредством использования подручных приспособлений. Но в любом случае нужна либо ось для крепления шлифовального круга, либо 2 вала, между которыми будет натягиваться шлифовальная лента. Чтобы привести в движение основу со шлифовальным элементом, нужно дополнительно подготовить мотор мощность не более 1 кВт.

Шлифовальный станок для дерева, сделанный своими руками, имеет следующий принцип работы – за счет использования ленты с разным абразивным напылением происходит нужная обработка поверхности. Если используется ленточный абразивный элемент, то его фиксация производится методом натягивания между двумя барабанами. Для закрепления круглого абразива требуется жесткая основа.

Виды шлифовальных станков

При плотной работе с деревянными деталями и предметами, мастеру нужно знать, какие бывают шлифовальные станки по дереву, чтобы подбирать наиболее оптимальный вариант устройства для себя.

По принципу устройства виды шлифовальных станков по дереву делятся на 3 типа: ленточный (гриндер), дисковый, барабанный.

- Ленточный станок считается самым распространенным. Лента с абразивным покрытием крепится на двух валах, которые приводит в действие асинхронный мотор. При этом шлифовальный элемент может располагаться в горизонтальном или вертикальном положении. В процессе работы лента не провисает, а обрабатывает древесину без возникновения большой силы трения. Такая конструкция может использоваться при обработке деталей с большой длиной.

- Дисковой агрегат, или как его называют еще тарельчатый шлифовальный станок, обустроен осью, к которой крепится абразивный круг. В процессе работы диск начинает вращаться вокруг своей оси. В процессе работы можно регулировать скорость работы круга с абразивным покрытием без уменьшения оборотов самой оси.

- Барабанный станок устроен таким образом, что абразивные ленты в виде спирали наматываются на рядом стоящие валики. В свою очередь эти элементы отдалены на определенное расстояние от ровной поверхности (столешницы). Посредством регулировки данного расстояния можно производить калибровку деревянных деталей.

Есть и другие типы переносных шлифовальных станков. Часто дрели и шуруповерты оснащаются специальными насадками с абразивным напылением.

Устройство и принцип работы в каждом варианте отличается друг от друга. При этом и древесина будет обрабатываться по-разному.

Проще всего создать тарельчатый шлифовальный станок. Но точильно-шлифовальный станок, сделанный своими руками, где в основе лежит ленточная конструкция, будет намного функциональней и востребованный в домашней мастерской, чем любой другой.

Пошаговая инструкция по изготовлению

Изначально нужно подготовить чертеж шлифовального станка по дереву своими руками. Без базового эскиза создать полноценно функциональный станок не получится. Чертеж должен быть точным – должны быть указаны все параметры и размеры. Пример такого чертежа:

Предварительно стоит рассчитать мощность мотора, которой будет достаточно для работы. Сделать это можно, используя такую формулу:

Расшифровка обозначений, которые использованы в данной формуле:

q — давление площади детали из дерева на плоскость полотна (N на каждый квадратный сантиметр).

S — участок детали, которая взаимодействует с абразивом, измеряемая в см².

K — показатель рабочей части абразива относительно детали. Здесь учитывается плотность древесных волокон и зернистость абразива. Показатели могут колебаться в пределах 0,2-0,6.

k — коэффициент трения изнаночной части абразива по рабочей поверхности.

U — скорость вращения абразивной ленты (м/с).

n — КПД всей системы.

Если рассчитать все эти показатели и грамотно построить чертеж, то можно получить эффективный и функциональный самодельный шлифовальный станок. Чтобы изготовить шлифовальный станок своими руками, стоит подобрать необходимые инструменты и материалы, определиться с тем, как, и при каких условиях будет использоваться устройство.

Выбор материала

Для того, чтобы получить шлифовальный станок любой конструкции нужна основа (станина) – это корпус, на котором будет устанавливаться конструкция для абразивной детали и выделяться место под установку мотора. Заготовка основы может быть деревянной или металлической. Для самодельного агрегата достаточно таких габаритов станины: 50×18 см с толщиной 2 см.

Лучше всего делать основу из металла. Такая конструкция будет более надежной, использоваться дольше, не будет поддаваться деформациям разного вида. Но в рамках домашнего использования оптимальным вариантом станет и деревянный станок, тем более, если модель будет не стационарной (иногда будет переноситься или транспортироваться).

Кроме материала для изготовления станины, нужны и другие приспособления – мотор, ролики, абразивный элемент.

Изготовление дискового шлифовального станка

Изготовить дисковый шлифовальный станок своими руками в домашних условиях проще всего. Обычно формируется корпус, а в качестве основной детали, которая приводит в действие абразивный круг, используется болгарка или дрель. Но может использоваться и асинхронный мотор из старой машинки.

Можно использовать моторы нового поколения, которые соответствуют нужным параметрам, но стоит готовиться к тому, чтобы щетки на нем быстро износятся.

Если же все будет создаваться «с нуля», то следует действовать по такому плану:

- Подготовить приблизительный чертеж для создания дискового шлифовального станка.

- После тщательных измерений и составления чертежей, стоит приступить к работе. Формируется основа из вертикальной и горизонтальных частей, которые должны неподвижно между собой скрепляться, посредством металлических строительных уголков. В вертикальной части вырезается круглое отверстие, куда будет выводиться шкив мотора. «Двигающий элемент» должен также плотно прикрепиться к горизонтальной части основы.

- Следующим этапом станет крепление дискообразной детали к подвижной части мотора. Сделать диск можно из фанеры и присоединить к шкиву мотора с помощью болтов. При этом болты должны полностью совпадать с поверхностью диска.

Останется из полотна абразива вырезать круг нужного диаметра и прикрепить его к дисковой части. Такой станок может работать от сети. При желании можно усложнить конструкцию, продумав кнопочную панель управления.

Как сделать ленточный шлифовальный станок

Гриндер – это ленточный шлифовальный станок универсального применения (шлифовка дерева, металла, углепластика) имеет небольшой размер и функциональную конструкцию, которую легко транспортировать при необходимости.

Изготавливать такие ленточные шлифовальные станки своими руками достаточно просто, работая по такому алгоритму:

- Изначально нужно подготовить чертеж для ленточного наждака своими руками. В нем нужно максимально точно проработать все параметры и указать размеры. При этом стоит учитывать, какие именно функции чаще всего будет выполнять устройство.

- После создания подробного и понятного чертежа, стоит подготовить все необходимые инструменты и материалы для работы: ДСП (металл), винты, болты и гайки, пропиленовые трубы, подшипники и строительный уголок. Важным этапом станет именно выбор подходящего двигателя, который должен иметь мощность не более 1 кВт и работать от сети 220 В. Если мотор не соответствует параметрам, то это существенно может усугубить принцип использования устройства в целом. Самым подходящим вариантом является мотор от старой стиральной машинки.

- Из ДСП или металла, изготавливается основной корпус, который будет своей конструкцией соответствовать заданным на чертеже параметрам. К основанию производится крепление мотора с помощью болтов и гаек, а также крепится строительный уголок. Именно последний элемент будет ограничителем для ленты.

- Далее формируются валики под ленту нужно полипропиленовую трубу с диаметром 20 мм вставить в трубу с диаметром 32 и дополнительно в меньшую основу вставить еще и трубочку из жести для более надежной фиксации. Конструкцию надеть на шлицевую деталь мотора. По такому же принципу, но с использованием подшипников собирается ведомый вал.

- Последним этапом станет крепление абразивной ленты.

Теперь станок для шлифовки дерева можно использовать, включая его в обычную розетку. Если изготавливать корпус из металла, то получится приблизительно такая модель:

Чтобы еще больше упростить принцип изготовления (сделать только корпус) ленточной модели, можно использовать дрель, шуруповерт или болгарку. Чтобы использовать болгарку для шлифовки дерева, не нужно делать каркас, на котором будет крепиться инструмент. А вот дрель должна фиксироваться в корпусе хотя бы из дерева. Такие конструкции будут иметь следующий вид:

Изготовление шлифовальных станков разноплановых конструкций и мощностей в домашних условиях не является сложным. Достаточно построить точный и правильный чертеж, выбрать правильный двигатель и соорудить конструкцию-основу для крепления абразивных элементов. В результате такое устройство станет просто незаменимым при работе с деревянными деталями. Функциональность таких приборов немного отличается от заводских моделей, но эта характеристика компенсируется эффективностью и простотой дизайна (доступностью) прибора.

Шлифовальный станок по дереву: как сделать его своими руками?

Шлифовка древесины является обязательной процедурой, предшествующей финишной отделке. Для выполнения работы используются специальные станки, действующие на разном принципе и шлифующие материал в разном направлении. Однако, цена таких устройств довольно велика. Для домашнего мастера не всегда целесообразно приобретать оборудование, которое будет использоваться от случая к случаю. Правильнее изготовить шлифовальный станок по дереву своими руками, что обойдется значительно дешевле и позволит получить вполне эффективное устройство.

Принцип действия

Существует три основных конструкции шлифовальных станков по дереву:

- Дисковый.

- Ленточный.

1-Дисковый станок 2-Ленточный станок 3-Барабанный станок

1-Дисковый станок 2-Ленточный станок 3-Барабанный станок

Дисковый станок представляет собой вращающийся диск, на плоскость которого закреплен абразив (наждачная бумага). Шлифовка производится путем прикладывания кромок или боковых поверхностей детали к диску, для чего примерно посередине устанавливается стол или опорная планка. Эта конструкция оптимальна для шлифовки прямых или выпуклых кромок.

Ленточный тип представляет собой два барабана, установленных либо вертикально, либо горизонтально. Один из них приводной, второй — натяжной. Абразив представляет собой петлю из наждачной бумаги, которая склеивается по шаблону. Петля устанавливается на оба барабана и натягивается. После запуска двигателя она образует постоянно движущуюся полосу абразива. Шлифовка происходит путем прижатия ленты к поверхности детали с помощью специального прижима («утюжка»). Он перемещается влево и вправо, обеспечивая прижатие наждачки ко всем участками обрабатываемой поверхности.

Барабанный станок используется для шлифовки вогнутых кромок. Он представляет собой вращающийся цилиндр сравнительно небольшого диаметра (6-8 см), на который устанавливается абразив.

Наиболее простыми конструкциями являются дисковая и барабанная. Изготовление ленточного станка значительно сложнее, но и эффективность от его намного больше. Такие установки позволяют качественно шлифовать щиты и детали большой площади, обеспечивая высокое качество поверхности.

Особенности и технические характеристики

Основная особенность шлифовальных станков по дереву заключается в специфическом способе регулировки качества обработки. Она происходит путем изменения зернистости абразива. Обычно процесс начинают с наждачной бумаги с крупным зерном, потом последовательно уменьшают его величину и завершают процедуру шлифовкой мелкой шкуркой. Всего используют 2-3 смены, но могут быть и более постепенные методики.

Вторая особенность заключается в способе установки абразива. Если на ленточный станок устанавливается заранее склеенная петля, то на дисковые конструкции надо закрепить круг из наждачной бумаги на плоскость. Оптимальный способ — использование «липучки», но проще всего наклеивать абразив на клеевой состав или двусторонний скотч. Второй способ проще, но и дороже.

Технические характеристики каждого станка несколько отличаются друг от друга.

Технические характеристики каждого станка несколько отличаются друг от друга.

Для дисковых установок:

- Диаметр рабочего органа.

- Скорость вращения.

Для ленточных станков:

- Ширина ленты.

- Величина рабочей базы (расстояние между центрами приводного и натяжного барабанов).

- Скорость движения петли.

- Диапазон перемещения рабочего стола в вертикальной и горизонтальной плоскости.

- Длина заготовки для склейки петли.

Для барабанных станков:

- Диаметр рабочего цилиндра.

- Высота цилиндра.

- Скорость вращения.

Все эти параметры зависят от планируемой производительности, размеров установок, величины обрабатываемых деталей. Необходимо учесть объемы ожидаемой работы, величину деталей, специфику обработки.

Достоинства и недостатки

К достоинствам шлифовальных станков следует отнести:

- Качество и скорость обработки.

- Высокая производительность.

- Возможность получить поверхность нужной шероховатости.

- Способность обработки не только самой древесины, но и предварительной шлифовки финишного слоя.

Недостатками являются:

- Выделение большого количества пыли, требующей организации системы пылеудаления.

- Большие количества расходников (абразива) нескольких типоразмеров.

- Сложность в изготовлении и обслуживании (особенно это относится к ленточным установкам).

Варианты изготовления своими руками

Рассмотрим способы сборки шлифовальных станков разных типов:

Дисковый

Самый простой способ создания дискового станка — закрепленная на столе электродрель с установленным шлифовальным кругом. Другой доступный вариант — изготовление и установка шлифовального диска на вал циркулярной пилы. При этом, надо собрать устройство для уменьшения скорости вращения (система понижающих шкивов или электронное устройство).

Если необходимо сделать станок «с нуля», придется собрать:

- Опорную площадку с подставкой для электродвигателя.

- Подставку или рабочий стол.

- Диск под установку абразива с возможностью крепления на вал двигателя.

Ленточный

Для сборки такой шлифовальной установки надо действовать поэтапно:

- Собрать станину. Она представляет собой две тумбы, на которых будут установлены приводной барабан с электродвигателем и приводной барабан с натяжным устройством.

- Соединить тумбы рамой, на которой будет двигаться рабочий стол (по горизонтали, перпендикулярно движению ленты).

- Собрать устройство подъема рабочего стола для регулировки высоты при обработке больших деталей.

- Изготовить устройство для перемещения «утюжка».

- Изготовить защитный кожух и подключить к нему патрубок системы пылеудаления.

- Собрать электрическую систему запуска и остановки станка (кнопка «пуск», автомат и т.п.).

Наибольшую сложность представляют собой барабаны для установки абразива, натяжные устройства к ним и система подъема/опускания стола. Их придется частично заказывать у токаря, частично собирать на месте. Найти готовые узлы вряд ли удастся, поскольку они очень специфичны и редко встречаются на распространенных механизмах.

Барабанный станок

Самым простым вариантом станет установка электродвигателя так, чтобы его вал проходил сквозь отверстие в рабочем столе. Для этого надо собрать станину в виде опорной площадки с подставкой и вертикальной пластиной. На ней делаются отверстия и крепится электродвигатель. Барабан устанавливается на валу при помощи резьбового крепления. Его проще всего изготовить из древесины, или использовать отрезок от пластиковой трубы для канализации. Наждачную бумагу обертывают вокруг барабана и фиксируют саморезами или мелкими гвоздями.

Выбор материала

В домашних условиях проще всего изготовить станок из древесины. Однако, следует учитывать, что она имеет малый вес и не способна погасить биения станка. Поэтому понадобится высокая жесткость соединений и прочное крепление станины к полу. Другой вариант — металлическая станина из уголка, швеллера или двутавра.

Такой станок массивнее, тяжелее, вибрация и биения будут легче гаситься. Однако, понадобятся сварочные работы, нарезка заготовок и прочие действия с металлом, что доступно не всем. Окончательный выбор определяется возможностями и предпочтениями владельца.

Популярные модели заводских станков

Рассмотрим наиболее популярные модели шлифовальных станков:

Дисковые (тарельчатые)

Jet JDS-12 220 В

Стационарный станок с массивной чугунной станиной. Способен погасить вибрацию или биения при их возникновении. Диаметр диска — 30 см. Частота вращения двигателя — 1400 обмин. Допускается наклон стола от +15° до -45°.

S089A

Китайский дисковый шлифовальный станок. Компактный тип, с диаметром диска 305 мм и мощностью 800 Вт. Основание изготовлено из чугуна. РАбочий стол имеет прорезь для перемещения упора с возможностью поворота под определенным углом к диску.

Einhell TC-US 400

Станок комбинированного типа, совмещающий тарельчатый и ленточный виды. Диаметр диска — 15 см, заготовка для склейки петли — 914 на 100 мм. Скорость движения ленты — 276 ммин, частота вращения барабана — 1400 обмин.

Ленточные

Jet EHVS-80

Станок вертикального типа (оси барабанов). Скорость ленты — 16 мсек. Заготовка для петли — 116 на 2260 мм. Масса станка — 110 кг;

ШЛПС-6М

Стационарный шлифовальный станок с горизонтальным расположением ленты. Диаметр шкивов составляет 34 см. Максимальный размер детали при обработке — длина 2,5 м, ширина — 1 м. Высота подъема стола — до 40 см. Заготовка ленты — 7470х160 мм. Масса — 670 кг.

Барабанные

Jet JBOS-5 220 В

Барабанный станок, обеспечивающий вращение шпинделя с одновременным возвратно-поступательным движением в вертикальной плоскости. Частота вращения — 1400 обмин, количество подъемов — 30 штмин. Возможен наклон рабочего стола до 30° к горизонтали;

Proma BO-25 25000370

Компактная шлифовальная машина мощностью 370 Вт. Оснащена квадратным рабочим столом размером 37 на 37 см, с возможностью наклона до 45°. Скорость вращения шпинделя — 1400 обмин. Вес станка — 35 кг.

Количество конструкций и моделей шлифовальных станков постоянно возрастает. Появляются новые разработки, обладающие увеличенными возможностями и качеством обработки. Производители учитывают недостатки имеющихся устройств и выпускают более совершенные, модифицированные образцы.

Уход и обслуживание

Работа шлифовальных станков сопровождается выделением больших количеств пыли. Для ее удаления используются мощные местные вытяжные установки. Если они отключены, использовать оборудование нельзя — это угрожает здоровью работника. Однако, полностью избавиться от пыли невозможно, поэтому по окончании работы следует сразу же тщательно очистить станок при помощи промышленного пылесоса и щетки.

Замену абразива производят по мере его выхода из строя или по технологическим условиям обработки. Для сохранения производительности надо иметь запас готовых дисков с установленной наждачкой, или склеенных шлифовальных лент разного типа. Их хранят в закрытом шкафу, чтобы не накапливалась пыль и не деформировалась поверхность ленты.

Подведем итоги

Самодельный шлифовальный станок требует достаточного места в мастерской и нуждается в значительных количествах абразива. Принимая решение о самостоятельном изготовлении такого устройства, следует тщательно взвесить необходимость этого и свои возможности.

Существуют три вида конструкции:

- Дисковые станки. Просты в изготовлении, могут быть сделаны из циркулярной пилы.

- Барабанные. Компактные устройства, оптимальные для шлифовки кромок деталей вогнутой формы.

- Ленточные. Способны шлифовать плоскости, обеспечивают высокое качество поверхности. Являются наиболее сложными в изготовлении из-за большого количества специфических узлов и деталей.

Изготовление станка потребует использования определенных инструментов и материалов, выбор которых обусловлен возможностями владельца. Полностью обойтись своими силами не получится, некоторые узлы придется заказать у токаря. Важно обеспечить невысокую скорость движения абразива, чтобы не создавать опасности получения травм или разрушения заготовок.

Читайте также другие полезные статьи:

Видео-инструкция: шлифовальный станок своими руками

Для защиты органов зрения все работы у станка выполнять в защитных очках или маске.

Для защиты органов зрения все работы у станка выполнять в защитных очках или маске.