Расход арматуры на куб бетона

В зависимости от вида здания, число стальных прутьев, используемых в строительстве, отличается. По ГОСТу класс и калибр арматуры влияет на вес изделия. Разнообразный профиль и площадь сечения оказывает влияние на массу 1 м материала. Чтобы правильно установить расход арматуры на 1 м³ бетона, пригодятся следующие сведения: тип основания дома (столбчатый, ленточный или плитный); площадь и толщина строительного материала; вес строения и тип почвы.

В зависимости от вида здания, число стальных прутьев, используемых в строительстве, отличается. По ГОСТу класс и калибр арматуры влияет на вес изделия. Разнообразный профиль и площадь сечения оказывает влияние на массу 1 м материала. Чтобы правильно установить расход арматуры на 1 м³ бетона, пригодятся следующие сведения: тип основания дома (столбчатый, ленточный или плитный); площадь и толщина строительного материала; вес строения и тип почвы.

Начальные данные

Если планируется сделать плитный фундамент под деревянный дом небольшого размера, и при этом грунт будет крепкий, то применяется каркас до 10 мм в диаметре. Если конструкция тяжёлая и ее постройка планируется на плохом грунте, то армирование производят соседним разделением по 16 мм. Каждый шаг соотносится с 20 см. Нужный материал раскладывается в два ряда: верхний и нижний. Если заранее определиться с участком и высотой основания дома, то можно узнать, сколько единиц материала понадобится для всего объема. Если знать класс и марку каркаса, то подсчитать вес совсем нетрудно.

Чтобы правильно рассчитать материал, нужны сведения об опорах и размерах. Величина рассчитывается в зависимости от протяженности и ширины необходимой площади. Если постройка производится по стандартным габаритам, то всю информацию можно посмотреть в СНИПЕ. Опирание определяется в зависимости от сорта установок или кирпича, типа покрытия, внутренних и наружных габаритов.

Чтобы правильно рассчитать материал, нужны сведения об опорах и размерах. Величина рассчитывается в зависимости от протяженности и ширины необходимой площади. Если постройка производится по стандартным габаритам, то всю информацию можно посмотреть в СНИПЕ. Опирание определяется в зависимости от сорта установок или кирпича, типа покрытия, внутренних и наружных габаритов.

Обычно бетон подразделяется на виды в зависимости от наполнителей и добавок, поэтому расходование арматуры на куб бетона определяется индивидуально в зависимости от строящейся конструкции. Все расходные материалы рассчитываются по стандартам, которые указаны для железобетонных материалов. Что сюда относится:

- ГЭСН.

- ФЕР.

- ГОСТ.

Сколько арматуры на 1 м³ бетона понадобится по ГЭСН 81−02−06−2001: для основы общего применения, изготовленной из железобетона, потребуется одна тонна на количество до 5 кубометров.

Сколько арматуры в 1 м³ монолитного железобетона можно определить по ФЕР, конкретный убыток вычисляется исходя из характера конструкции. Например, если необходимо вычислить сколько кг арматуры в 1 м³ бетона, то при постройке железобетонной плиты со стаканами, подколонниками и пазами до 2,5 м высоту и одним метром в толщину будет приблизительно равно 187 кг.

Расход на 1 куб метр

Когда производится любое действие с бетоном, то особенное внимание уделяется расчету материалов. Если арматуры будет недостаточно, то конструкция получится непрочной. А если будет затрачено слишком много прутьев, то это приведет к напрасной трате денег. Чтобы этого не произошло, надо точно знать, сколько кг арматуры в 1 м³ бетона.

Когда производится любое действие с бетоном, то особенное внимание уделяется расчету материалов. Если арматуры будет недостаточно, то конструкция получится непрочной. А если будет затрачено слишком много прутьев, то это приведет к напрасной трате денег. Чтобы этого не произошло, надо точно знать, сколько кг арматуры в 1 м³ бетона.

Расходный материал различается по массе и классу. По участку сечения обусловливается вес 1 м. Чтобы узнать более конкретные данные и вид каркаса в зависимости от класса, нужно почитать специальную техническую литературу. Чтобы определить число и связку материала в 1 м³ бетона, потребуются следующие сведения:

- Тип земли.

- Площадь разреза прутьев.

- Класс фундаментной основы.

Арматурное устройство фундамента

У разных видов фундамента есть много различий. Но не стоит на это обращать внимание, потому что обычно придерживаются общих рекомендаций. Чтобы построить небольшое здание минимального размера, используют каркас сечением не больше 10 мм. А если будет производиться строительство крупного кирпичного здания, то материал применяется не менее 15 см в толщину. Устанавливаются прутья с соблюдением следующих рекомендаций:

Обычно их располагают на расстоянии не менее 23 см друг от друга.

Обычно их располагают на расстоянии не менее 23 см друг от друга.Как сказано в данных по постройке, норма расхода арматуры на 1 м³ бетона должна быть не менее 8 кг расходного сырья.

Затрата ленточного пласта

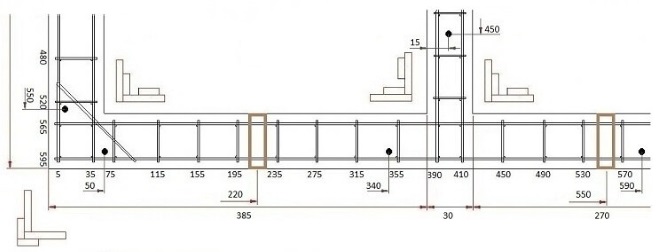

Чтобы узнать, как правильно произвести расчет, необходимо рассмотреть все подсчеты на конкретном примере. Например, дан размер пласта фундамента — 9 x 6 м, габариты ленты — ш. = 40 см, в. = 1 м. Производится обычный средний расчет, который можно применить для небольшой плотности почвы. Основа складывается из поперечных, горизонтальных и вертикальных рядов. Расчет горизонтальной опоры:

- Между линиями прокладывается расстояние не менее 35 см.

- Ряды находятся в бетоне на глубине 6 м.

- Для основания дома высотой 1 м необходимо уложить арматуру в 4 пласта.

- Если слой размером до 45 см, то в каждом пласте устанавливается по две штуки арматуры.

- Общий периметр материала составляет 30 м.

- По этому размеру располагаются 4 слоя, в каждом из которых находится по 2 арматуры.

- Это означает, что по общей площади основы необходимо расположить 8 прутьев.

Вычисляется общая протяженность материала следующим образом: 30 x 8 = 240 м. Если калибр арматуры составляет 19 мм, то расчет производится так: 240 x 0.8 = 213 кг. Таким образом, по этому расчёту материал помещается в два слоя, в каждом из которых по 2 прута.

Протяжённость от арматуры до кромки материала на 6 см необходима для формирования предохранительного слоя бетона около каркаса. Чтобы зафиксировать материал на расстоянии от опалубка до времени заливки бетонного материала, применяются особые опоры или фиксаторы. Поперечная арматура необходима для поддержания отвесных и горизонтальных рядов. Для этого используется материал калибром 6 мм. Шаг соблюдается 35 см.

Протяженность каждого прута в горизонтальном слое приравнивается 35 см. В вертикальном ряде — 95 см. От высоты и ширины фундаментного слоя отнимаются по 6 см. Это необходимо для формирования предохранительного ряда. В одном из разделений образуются четыре прута по 30 см и 20 см. Таким образом, в одном сечении 4 x 30 + 2 x 90 = 300 см. Выходит, что нужно 3 м каркаса. Каждый шаг разреза составляет 0.3 м. Если знать протяженность ленточного фундамента, то можно сосчитать общее число поперечных разрезов, для этого 30 нужно разделить на 0.3, получается 100 штук.

Протяженность каждого прута в горизонтальном слое приравнивается 35 см. В вертикальном ряде — 95 см. От высоты и ширины фундаментного слоя отнимаются по 6 см. Это необходимо для формирования предохранительного ряда. В одном из разделений образуются четыре прута по 30 см и 20 см. Таким образом, в одном сечении 4 x 30 + 2 x 90 = 300 см. Выходит, что нужно 3 м каркаса. Каждый шаг разреза составляет 0.3 м. Если знать протяженность ленточного фундамента, то можно сосчитать общее число поперечных разрезов, для этого 30 нужно разделить на 0.3, получается 100 штук.

Общая протяженность поперечного каркаса составляет 3 x 100 = 300 м. Вес высчитывается следующим образом: 300 х 0.2 = 66 кг. Зная эти данные, можно без труда вычислить суммарный вес строительного материала: 213 + 66 = 279. Этот вес определяется для ленточного фундамента 6 x 9 м. Объем получается 12 куб м. Исходя из расходных данных, понадобится композит в следующих количествах:

- Калибр 6 мм, 66 / 12 — это 5. 6 кг на 1 м куб бетона.

- Для калибра 12 мм производится расчёт: 213 / 12 — это 17 кг на 1 м куб бетона.

Если употребляется композит, то его вес в 4 раза меньше, чем у стали. Поэтому для определения расходного материала вес каркаса делится на 4. Существуют приблизительные данные для расхода стройматериалов на 1 куб метр бетона для всевозможных видов оснований дома:

- Плиточный — 50 кг.

- Для ленточного — 20 кг.

- Для столбчатого — 10 кг.

Для верного подсчета арматуры на 1 куб метр бетона необходимо произвести расчет строительного материала для фундаментного пласта. Для этого используются данные из технической литературы.

Количество и разновидность композита

Если строитель хочет сэкономить на материалах, то это скажется не лучшим образом на крепости здания или другой установки из бетонного материала. От цельного фундаментного пласта зависит, как крепко будет стоять здание. Поэтому главное внимание уделяется формированию основы. Чтобы она была целостной долгое время, строители в бетон прибавляют каркас.

Сейчас рынок продукции очень быстро развивается, поэтому часто используются новые материалы, которые изготавливаются в соответствии с необходимыми эталонами ГОСТа. Если запланирована постройка высотного дома, то это окажет влияние на заявки, которые предъявляются к строительным материалам. Арматура применяется для увеличения крепости несущих строений и основания.

Сейчас рынок продукции очень быстро развивается, поэтому часто используются новые материалы, которые изготавливаются в соответствии с необходимыми эталонами ГОСТа. Если запланирована постройка высотного дома, то это окажет влияние на заявки, которые предъявляются к строительным материалам. Арматура применяется для увеличения крепости несущих строений и основания.

Перед тем как приступить к работе, необходимо выяснить, так ли нужно применять арматуру. Для неё потребуются дополнительные траты денег и силовые расходы, которые увеличат время постройки жилища. Стоимость материала очень высокая, его может понадобиться много. Чтобы понять, так ли необходим каркас, нужно изучить его свойства. Бетон причисляется к долговечным и прочным материалам. Но основания, выполненные из него, испытывают мощные нагрузки, поэтому совместно с бетоном часто используют арматурные сетки. Они необходимы, чтобы увеличить выносливость здания.

Конструкции из бетона обладают различным предназначением, поэтому добавки сильно различаются. Каждый раз понадобится предопределять, сколько каркаса пригодится на куб строительной смеси. Все расходы рассчитываются с помощью гос. стандартов. Помимо этого, используется ФЕР или ГЭСН. Например, если придерживаться норм ГЭСН, то на 5 м³ монолитного материала, при формировании которого применяется бетон, понадобится не менее 1 тонны сплава для армирования. Его при постройке умеренно распределяют по фундаменту.

Более детальные сведения об использовании армирующей конструкции выясняют из норм ФЕР. Как прописано в стандарте, для основ из столбов высотой до 2 м расходуется 187 кг на кубический метр. Если для строительства применяются плоские строительные материалы из железобетона, то для укрепления бетона понадобится 81 кг на метр в кубе. По способу изготовления материал бывает проволочный, канатный или стержневой.

Специалисты выделяют два типа армированных прутьев: неметаллические и стальные. Изделия из неметаллических материалов являются альтернативным вариантом прутьев из металла. Для изготовления брусьев применяются современные технологии с использованием композитных стройматериалов. По-другому эксперты их называют полимерными. Для базы используется стекловолокно, к нему добавляются специальные полимеры. Стеклопластиковая арматура по внешнему виду похожа на стержень, диаметр которого в среднем составляет 13 мм. Этот материал изобретён совсем недавно, но несмотря на это, его часто используют в промышленности.

Если строятся большие объекты, то строителями должен быть произведен тщательный расчёт нормы затраты арматуры на 1 м³ бетона. Из этого становится понятно, сколько основы понадобится для закладки фундамента. Если ведется верный расход строительных материалов, то здание будет крепко и прочно стоять. Число прутьев из композита обусловливается в соответствии с ГОСТ. Эта информация заранее предусматривается при выполнении проекта здания.

Но если строительные работы ведутся на частной территории, то количество рассчитывается в зависимости от габаритов постройки. В зависимости от вида и диаметра арматуры определяется их количество в килограммах. Используя метод сечения и разные профили, устанавливается вес 1 м прутьев. Когда рассчитывается коэффициент бетона и арматуры, то важно учитывать, какой тип базы применяется, индивидуальные свойства прутьев и площадь фундамента. А также учитывается его толщина, масса и вид грунта.

Расход арматуры на 1 м3 бетона для: монолитной плиты, ленточного фундамента, бетонного пола

Бетон является прочным строительным материалом, способным легко выдерживать большие нагрузки. Но в период эксплуатации на бетонные основания дополнительно воздействуют силы растяжения. Для укрепления фундаментов их дополнительно армируют металлическими каркасами, которые противостоят растяжению бетонной конструкции. Поэтому при самостоятельном строительстве загородного дома надо знать расход арматуры на 1 м3 бетона.

Расход напрямую зависит от типа фундамента и веса возводимого строения, а также типа грунта, на котором планируется их построить.

Расход напрямую зависит от типа фундамента и веса возводимого строения, а также типа грунта, на котором планируется их построить.

От чего зависит норма расхода

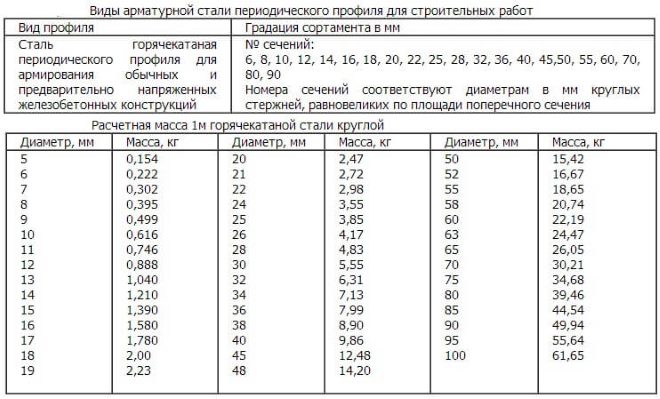

В зависимости от типа строительного объекта армирование бетона осуществляется арматурой разного класса. Масса 1 м арматуры зависит от площади ее сечения.

- тип фундаментного основания;

- общий вес здания.

- класс и площадь сечения стальных прутьев;

- тип грунта;

- столбчатый;

- плитный;

- ленточный.

Сечение арматуры также может влиять на расход материала.

Сечение арматуры также может влиять на расход материала.

Общие рекомендации по армированию:

- при возведении частного загородного дома фундамент армируется железными прутами сечением до 1 см;

- для бетонных оснований под кирпичные постройки используются стальные прутья сечением от 1,4 см;

- арматурные пруты прокладываются в фундаменте с шагом 20 см;

- арматурная связка бетона выполняется в 2 пояса, т. е. обустраивается одна арматурная сетка, над ней вторая, и они связываются металлическими прутьями между собой;

- основная сила растяжения приходится на верхнюю часть бетонного основания, поэтому не рекомендуется сильно заглублять арматурный каркас.

Сколько надо арматуры на кубометр бетона (строительные нормы)

При экономии стройматериалов снижается срок эксплуатации возведенного сооружения. Особенно не рекомендуется экономить на армировании фундаментного основания. Правильный расчет арматуры ж/б основы — залог прочности и долговечности здания.

Количество стержней из металла зависит от вида бетонной конструкции, вес арматурных стержней — от класса и сечения, а необходимая длина арматуры — от площади и высоты бетонной основы.

Чтобы правильно посчитать расход железных прутьев, нужно знать габариты перекрытия, сведения об опирании:

- На габариты влияет длина и ширина пролета. Для построек стандартных размеров эти параметры установлены СНиП.

- При расчете опирания учитывается тип кирпича или строительных блоков, тип перекрытия, стройматериалы внешней и внутренней ширины.

- государственными стандартами — ГОСТ;

- федеральными единичными расценками — ФЕР;

- элементными сметными нормами — ГЭСН.

Для разных категорий строительных сооружений предусмотрены ФЕРы. Например, при укладке фундаментных плит из железобетона с подколонниками, пазами и стаканами (габариты плит: толщина — до 100 см, высота — до 200 см) расход металла составляет 187 килограммов на кубический метр цемента. Для плоских плит — 81 кг на куб бетона.

Для возведения железобетонных фундаментных оснований общего назначения согласно ГЭСН 81-02-06-2001 расход стержней из стали 1000 кг/5 м³.

Методы расчета арматуры

Правила расчета арматуры:

- вручную — учитывается тип и состав бетона, величина нагрузки, которая будет воздействовать на фундамент после возведения здания, габариты стального каркаса;

- с помощью компьютерной программы — вводятся рабочие данные, программа автоматически рассчитывает необходимое количество прутьев из стали.

Правильно рассчитанные параметры арматурных стержней и разработанная схема укладки металлической решетки позволят обеспечить необходимый запас прочности основания и увеличить срок эксплуатации сооружения.

Какой расход арматуры для фундамента

Приобретая стройматериалы для монолитных оснований, рекомендуется сделать предварительный расчет, иначе одного элемента конструкции может не хватить, другого компонента будет в излишке. А металл — это дорогостоящий стройматериал, поэтому нужно точно знать его расход на 1 куб бетона.

Исходные данные

Сведения, которые нужны для расчетов:

- тип бетонного пола (фундаментной конструкции);

- тип почвы в регионе, где выполняются строительные работы;

- ширина, высота ж/б основания;

- масса конструкции;

- класс, сечение металлических стержней.

Методика расчета потребности арматуры

Пример выполнения расчета металла для армирования бетонных сооружений:

- грунт на участке плотный, характеризуется высокими несущими показателями;

- основание обустраивается под деревянный загородный дом.

Расчет бетонных основ с арматурой для пучинистых и плывущих грунтов рекомендуется доверять опытным инженерам.

Для расчёта арматуры можно использовать специальные онлайн-калькуляторы, которые можно найти через поисковик.

Для расчёта арматуры можно использовать специальные онлайн-калькуляторы, которые можно найти через поисковик.

Плитный фундамент

Согласно технологии строительства плитного фундамента армирующий каркас изготавливается из стальных стержней Ø 1 см с шагом 0,2 м.

Расчет прутьев для армопоясов:

- параметры бетонной плиты — 6 х 6 м;

- для такой площади понадобиться 31 стержень для поперечного расположения и 31 стержень для продольного размещения;

- всего необходимо 62 металлических стержня длиной 6 м для обустройства одного армопояса;

- каркас предусматривает 2 пояса армирования, поэтому для их обустройства нужно 124 стержня из металла;

- необходимый металл в погонных метрах составляет — 124 шт. x 6 м = 744.

Армирующие пояса нужно соединить между собой такими же металлическими прутами, длина которых зависит от толщины металлической конструкции. Связка армопоясов делается во всех местах пересечения горизонтальных стержней. Соответственно количество вертикальных стержней составляет 31 х 31 = 961 шт.

Высота конструкции из стали зависит от толщины бетонной плиты. При этом каркас дополнительно покрывается бетонным слоем толщиной 5 см.

Расчет связующих стальных стержней для монолитной плиты толщиной 0,2 м:

- количество связующих элементов — 961;

- длина стержней = 0,2 — 0,1 = 0,1 м;

- перевод в пог. м — 0,1 х 961 = 96,1.

Объем бетона (м³) для монолита = 6 х 6 х 0,2 = 7,2.

Ленточный фундамент

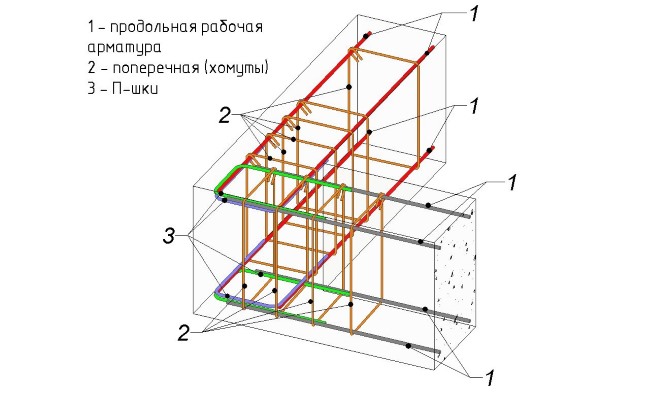

Отличие ленточного основания от плитного в геометрии стального каркаса.

Количество арматуры для ленточного основания сильно зависит от шага между лентами армопояса.

Количество арматуры для ленточного основания сильно зависит от шага между лентами армопояса.

При армировании бетонной ленты армопояса выполняются чаще всего из двух горизонтальных металлических прутьев каждый. Связка армопоясов выполняется с шагом 0,5 м.

При вычислении погонных метров арматуры учитывается периметр фундаментного основания, в т. ч. под внутренними несущими стенами возводимого здания.

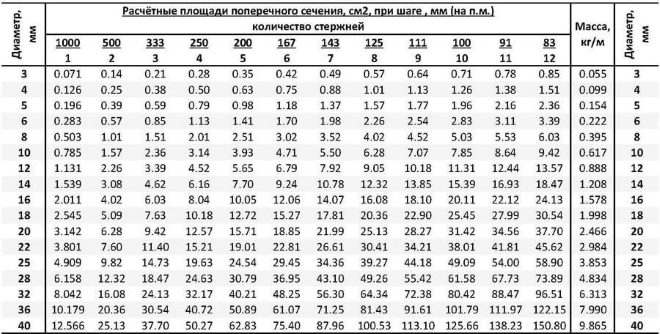

Перевод метров погонных в тонны

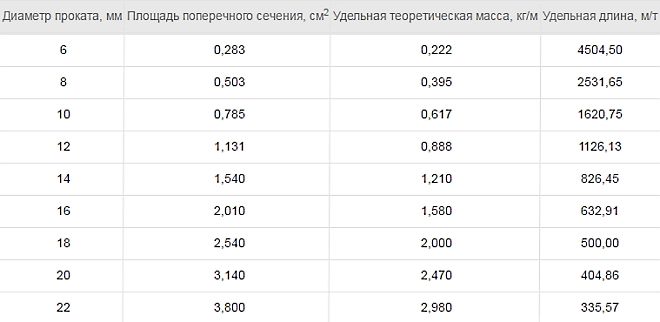

Стальные стержни чаще продаются по массе, а не метражу. Поэтому после расчета полученный метраж металла переводится в килограммы.

Чтобы осуществить перевод значений, надо знать удельный коэффициент прутьев из металла, который составляет:

- для металлических изделий Ø 10 мм — 0,617;

- для Ø 14 мм — 1,21.

При умножении удельного веса на значение в метрах получается масса стальных изделий в кг. Чтобы перевести значение в тонны, надо килограммы разделить на 1000.

Расход арматуры на 1 м3 бетона фундамента: нормы армирования

При возведении крупных промышленных и жилых строительных объектов вопроса о том, сколько арматуры требуется на заливку 1 м 3 бетона, не возникает: нормы ее расхода регулируются соответствующими ГОСТами (5781-82, 10884-94) и изначально закладываются в проект. В частном строительстве, где мало кто обращает внимание на требования нормативных документов, придерживаться норм расхода арматурных изделий все-таки следует, так как это позволит создать надежные бетонные конструкции, которые прослужат вам долгие годы. Для определения таких норм можно воспользоваться несложной методикой, позволяющей вычислить их с помощью несложных расчетов.

Арматурный каркас напрямую определяет эксплуатационные характеристики фундамента

Использование железобетонных конструкций в частном строительстве

Цемент, как всем хорошо известно, является материалом, без которого нельзя обойтись в строительстве. То же самое можно сказать и о железобетонных конструкциях (ЖБК), создаваемых посредством армирования цементного раствора металлическими прутками для повышения его прочности.

Как в капитальном, так и в частном строительстве могут использоваться и монолитные, и сборные ЖБК. Наиболее распространенными типами последних являются фундаментные блоки и готовые плиты перекрытия. В качестве примеров монолитных конструкций, выполненных из железобетона, можно привести заливной фундамент ленточного типа и цементные стяжки, которые предварительно армируются.

Строительство ленточного фундамента

В тех случаях, когда строительство выполняется в местах, куда затруднена подача подъемного крана, плиты перекрытия также могут выполняться монолитным способом. Поскольку такие ЖБК являются очень ответственными, то при их заливке следует строго соблюдать расход арматуры на куб бетона, оговоренный в вышеуказанных нормативных документах.

Монтаж конструкций из арматуры в условиях частного строительства лучше всего выполнять при помощи вязальной проволоки из стали, так как использование для этих целей сварки может не только ухудшить качество и надежность создаваемого каркаса, но и увеличить стоимость выполняемых работ.

Дорогостоящий пистолет для вязки арматуры успешно заменяется самодельным крючком, согнутым из проволоки и закрепленным в патроне шуруповерта

Как определить расход арматуры

Нормы расхода арматурных элементов, рассчитываемые на м 3 конструкций из железобетона, зависят от целого ряда факторов: назначения таких конструкций, используемых для создания бетона цемента и добавок, которые в нем присутствуют. Такие нормы, как уже говорилось выше, регулируются требованиями ГОСТов, но в частном строительстве можно ориентироваться не на этот нормативный документ, а на Государственные элементарные сметные нормы (ГЭСН) или на Федеральные единичные расценки (ФЕР).

Так, согласно ГЭСН 81-02-06-81, для армирования монолитного фундамента общего назначения, объем которого составляет 5 м 3 , нужно использовать 1 тонну металла. При этом металл, под которым и подразумевается арматурный каркас, должен быть равномерно распределен по всему объему бетона. В сборнике ФЕР, в отличие от ГЭСН, средний расход арматуры в расчете на 1 м 3 бетона приводится для конструкций различных типов. Так, по ФЕР, для армирования 1м 3 объемного фундамента (до 1 м в толщину и до 2 м в высоту), в котором имеются пазы, стаканы и подколонники, нужно 187 кг металла, а для бетонных конструкций плоского типа (например, бетонного пола) – 81 кг арматуры на 1 м 3 .

Расчетная масса 1 м стальной арматуры

Удобство использования ГЭСН заключается в том, что с помощью этих нормативов можно также определить точное количество раствора бетона, используя для этого коэффициенты, учитывающие трудно устранимые отходы арматуры, которая в таком растворе будет содержаться.

Однако, конечно, определить более точное количество арматуры, которое вам потребуется для бетона фундамента или перекрытия, позволяют вышеуказанные ГОСТы.

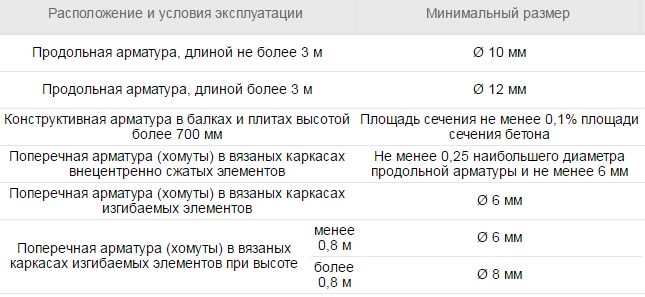

Минимальные нормативные диаметры арматуры

Параметры арматуры в зависимости от ее диаметра

Количество арматуры для укрепления фундамента

Для того чтобы определить количество арматуры, которое необходимо для укрепления бетона, требуется учесть следующие данные:

- тип фундамента, который может быть столбчатым, плитным или ленточным;

- площадь фундамента (в м 2 ) и его высота;

- диаметр арматурных прутков, а также их тип;

- тип грунта, на котором возводится строение;

- общий вес строительной конструкции.

Принцип армирования ленточного фундамента

Для армирования фундаментов плитного и ленточного типов преимущественно применяются изделия с ребристым профилем класса A-III и размерами поперечного сечения не меньше 10 мм. В качестве элементов для соединения каркасных решеток допускается использование арматуры гладкого типа и меньшего сечения. Бетон монолитного фундамента для тяжелых строений армируется прутками большего сечения – 14–16 мм.

Арматурный каркас состоит из нижнего и верхнего поясов, в каждом из которых прутки укладываются таким образом, чтобы размер формируемых ячеек составлял приблизительно 20 см. Пояса соединяются между собой вертикальными прутьями, которые фиксируются при помощи вязальной проволоки. Высота и площадь фундамента позволит вам определить, сколько метров арматуры вам потребуется для укрепления бетона. Зная расход арматуры на 1 м 3 вашей ЖБК, вы сможете подобрать размер поперечного сечения прутков, который будет зависеть от толщины фундамента.

Схема раскладки арматуры ленточного фундамента

После того как вы определите, сколько арматуры вам будет нужно, вы должны распределить конструкцию из нее таким образом, чтобы на 1 м 3 бетона приходилось требуемое количество массы металла. Создавая арматурный каркас, следует обращать внимание на то, чтобы все его элементы были покрыты слоем бетона толщиной не меньше 50 мм.

Определить, сколько нужно арматуры для укрепления ленточного фундамента, несколько проще, чем для более массивных конструкций из бетона. В этом случае также следует придерживаться норм, оговоренных в ФЕР – 81 кг металла на 1 м 3 раствора бетона. Ориентироваться следует на размеры вашего ленточного фундамента. Например, если его ширина не превышает 40 см, то на формирование одного армирующего пояса можно пустить два прута с поперечным сечением 10–12 мм. Соответственно, если ширина больше, то и количество арматурных прутков в ряду следует увеличить.

Расчетные площади пеперечного сечения в зависимости от количества стержней

Для фундаментов, глубина которых не превышает 60 см, арматурный каркас создают из двух уровней. Если глубина больше, то количество уровней каркаса рассчитывают так, чтобы они располагались на расстоянии 40 см друг от друга. Для соединения армирующих поясов между собой, как уже говорилось выше, используются вертикальные перемычки, которые монтируют по всей длине каркаса, располагая их с шагом 40–50 см.

Способы армирования углов

Составив несложный чертеж вашего будущего армирующего каркаса и проставив на нем все размеры, вы сможете легко рассчитать, сколько всего метров прутков определенного диаметра вам будет нужно. Вычислив общую длину прутков, вам нужно будет разделить ее на стандартную длину арматуры (5 или 6), и вы узнаете, сколько таких прутков надо приобрести.

Если вы собираетесь заливать ленточный фундамент для легкого строения, а почва на вашем участке крепкая, то для укрепления бетона можно использовать арматуру сечением и до 10 мм, создавая из нее каркас по описанной выше методике.

Сколько арматуры понадобится на 1 кубометр бетона?

Количество арматуры на 1 м3 зависит от типа ЖБИ (плитный или ленточный фундамент, перемычки над проёмами, монолитное перекрытие) и условий его работы; класса металлопроката и марки бетона. Если речь идёт об основании, то ключевыми параметрами будут его вид, площадь здания, вес и нагрузки от его конструкций, грунт, сейсмоопасность в регионе и другие факторы, которые учитываются архитекторами при проектировании в каждом отдельном случае. Например, для ленты глубиной до 60 см каркас выполняют в двух уровнях, а при большем заглублении их количество увеличивают, располагая ряды с шагом 40 см.

Расчёт представляет собой сложную техническую задачу и по плечу только специализированной проектной организации. Он должен выполняться отдельно для различных типов ЖБ конструкций (балка, лента фундамента, колонна) и условий их работы. Например, для перекрытия средняя цифра расхода составляет около 110-120 кг/куб, а для колонн — до 350 кг на 1 м3.

Для количественной оценки пользуются коэффициентом армирования: μ = [Sa/(В∙Н)]∙100%, где:

- Sa — площадь поперечного сечения стержней;

- В — ширина изделия (плиты, ленты);

- Н — его высота.

Влияние конструкции

В строительных правилах имеются данные по минимальному проценту армирования для различных систем.

Коэффициент μmin для некоторых видов изделий, %:

| Тип | Марка В15-В22.5 |

| Фундамент плитный | 0,3 |

| Несущие перемычки над проёмами | 0,05 |

| Монолитные перекрытия | 0,05 |

Для малоэтажного строительства можно провести самостоятельную оценку потребности в арматуре при заливке плитного основания, используя значения μmin. Для куба бетона с рёбрами В=Н=L=1 м получим площадь поперечного сечения стали в грани куба, нормальной к стержням: Sa = μхВхН/100 = 0,3х1х1/100 = 0,003 (м 2 ).

Определяем число рабочих прутьев при продольном армировании в одной грани: n = Sa/S1, где S1 — площадь поперечного сечения одного элемента, м 2 (берём из стандартов). Округляем n до целого числа.

Количество погонных метров для одного ряда (H≤15 см): La1 = n∙L∙2=2∙n∙1 м=2n. Для двух рядов (H>15 см): La2 = 2La1. Масса стержней в кубометре бетона первого ряда: m1 = La1∙q; второго ряда: m2 = La2∙q; где q — удельный вес 1 метра прутков в зависимости от их номинального диаметра по ГОСТ 5781-82.

Пример расчёта минимального количества арматуры на заливку 1 м3 для монолитной плиты фундамента (μ = 0,3%):

Номер профиля, мм

В таблице приведены данные только по рабочим прутьям через одну грань при заливке куба. Применительно к плитному фундаменту их надо увеличить в два раза, так как его каркас выполняется в виде прямоугольной сетки. Если толщина основания более 15 см, необходимо добавить рабочие стержни на второй ряд сеток (общий вес тогда составит 94-97 кг на 1 м3) и вертикальные стойки из проката диаметром 6-8 мм, связывающие ряды сеток с шагом 20-40 см. Сюда необходимо также включить элементы усиления по торцам и на продавливание от местных нагрузок. Полная масса всех этих изделий и даст расход стали на кубометр бетона.

Для ленты расчёт выполняется аналогично. Дополнительно потребуется конструктивная арматура калибром 6-10 мм для связывания между собой продольных рабочих прутов с шагом по длине 40-50 см. При высоте ленты свыше 60 см добавятся элементы для соединения рядов каркаса. Во всех случаях при закупке требуется добавить запас на скрепление внахлёст, а также на отрезки, которые могут оставаться после нарезания на проектные размеры (поставляемая длина 11,6 м).

Расчёт выполнялся для наиболее распространённой в частном домостроении металлопрокат диаметром от 10 до 16 мм. Приобретение больших размеров нецелесообразно по причине ухудшения совместной работы бетона и прутьев из-за реализации малых нагрузок в малоэтажном строительстве.

Обычно для ЖБИ в качестве рабочей подбирают горячекатаную сталь А400 или А500, а также В500 (для сварных сеток). Цифры обозначают предел текучести материала в МПа. Лучшую совместную работу с раствором обеспечивают стержни периодического профиля (кольцевой или серповидный), применяемые в качестве рабочих. Для их соединения в каркасе нужны гладкие элементы А240 диаметром 6-8 мм. Они имеют более низкие показатели по напряжениям сцепления с бетоном в 2-4 раза, поэтому используются только как конструктивные.

При выборе диаметра необходимо учитывать правила, регламентирующие наибольшие расстояния между прутьями продольной арматуры, обеспечивающие равномерность распределения напряжений:

- В ЖБ плитах этот размер должен быть ≤200 мм при их толщине h≤15 см или 400 мм и 1,5∙h, если h>15 см.

- В рёбрах и лентах шириной >15 см количество продольной рабочей арматуры в одной плоскости принимают ≥2. При меньшем размере допускается один стержень.

- При длине основания ≤ 3 м применяют прутки с номером профиля ≥10 мм, а если пролёт свыше трёх метров, используют калибр ≥12 мм.

Влияние характеристик материалов

Оптимально для эффективной совместной работы стали и бетона, когда достигается равенство их предельных напряжений в расчётном сечении конструкции. Это обеспечивается при проценте армирования (μopt), который условно можно считать оптимальным, так как дальнейшее его увеличение не сопровождается ростом прочности.

| Марка раствора | Класс прочности стали | ||

| А400 | А500 (А500С) | В500 (В500С) | |

| В15 | 1,3 | 1,0 | 1,04 |

| В20 | 1,7 | 1,3 | 1,4 |

| В22.5 | 2,0 | 1,5 | 1,6 |

Применение стержней с более высоким пределом текучести (500 МПа вместо 400) даёт некоторое снижение их расхода в кубометре. Поэтому перспективно использование высокопрочных сталей и композитов, позволяющих создавать конструкции с предварительным напряжением.

Защита и безопасность — как в домашних условиях сделать нож

На чтение: 10 минут Нет времени?

Мы уже не можем представить свою жизнь без ножа: им пользуются домохозяйки, охотники, военные. Да практически все и везде! Найти хороший нож в свободной продаже довольно сложно, а модели, выполненные на заказ, стоят очень дорого. Но ведь всегда можно обойтись своими силами. В сегодняшнем обзоре редакции онлайн-журнала HouseChief мы расскажем, как в домашних условиях сделать нож своими руками, какие материалы для этого потребуются, а фото, эскизы, видео и пошаговая инструкция значительно облегчат нашу задачу.

Читайте в статье

Немного из истории возникновения ножей

Первыми ножами можно считать скребки, из костей животных или камней, сделанные первобытными людьми. Эти орудия были хороши для тех времён, но на их изготовление затрачивалось много сил. К тому же, они были либо хрупкими, либо быстро тупились. После того, как человек освоил примитивную металлообработку, ножи и оружие стали создавать из бронзы и меди. С развитием технологий на смену этим металлам пришло железо и сталь. Это позволило делать клинки более прочными и долговечными. Также разнообразилась конструкция и форма ножей, кинжалов, сабель и прочего колющего и режущего инструмента.

Современный нож

ФОТО: popgun.ru

Составляющие элементы ножа

Ножи могут иметь самое разное назначение, форму и конструкцию, но всех их объединяют общие элементы. Самые главные из них — клинок, хвостовик или рукоять. В свою очередь, клинок делится на: остриё или носок, обух, режущую кромку или лезвие, пяту. Хвостовик состоит из навершия, ограничителя и облицовки.

Строение ножа

ФОТО: ikarp.ru

Преимущества самодельных моделей

Современный рынок завален большим ассортиментом самых различных ножей, но не всегда они отвечают требованиям потребителя. К тому же, часто продукция большинства производителей не отличается хорошим качеством материала и изготовления. Можно заказать клинок необходимого качества и формы у специалиста, но такое изделие будет стоить довольно дорого. Но, если вы не страстный коллекционер холодного оружия, а вас интересует лишь практическая сторона вопроса, то можно изготовить нож своими руками.

Охотничьи ножи ручной работы — мечта коллекционера

ФОТО: tver-ohota.ru

Сделанные своими руками в домашних условиях самодельные ножи имеют ряд преимуществ:

- тип клинка соответствует потребностям владельца;

- совмещение всех необходимых свойств и особенностей;

- самостоятельный выбор подходящей марки стали;

- закалка и отпуск металла для повышения прочностных характеристик;

- изготовление под анатомические особенности владельца;

- подбор дизайна клинка и рукояти в соответствии с собственными представлениями об эстетике ножа;

- возможность не допустить изъяны, присутствующие в ширпотребовских моделях.

В самодельных ножах рукоятка изготавливается под анатомические особенности руки владельца

ФОТО: avatars.mds.yandex.net

Из чего можно сделать нож в домашних условиях

Предназначение и конструкция ножа во многом определяет материал для его изготовления. Самыми лучшими считались клинки, изготовленные из булатной и дамасской стали, но сделать её может даже не каждый опытный мастер кузнечных дел. Можно приобрести полосу высококачественного металла, но её цена может быть достаточно высока.

Для того, чтобы сделать нож своими руками в домашних условиях, чаще всего используют старые напильники, амортизационные пружины, полосы стали или куски дисковых пил. Это самый доступный вариант, поскольку для изготовления клинка требуется лишь механическая обработка. Также можно сделать нож из дерева, пластика или оргстекла, но об этом поговорим ниже.

Заготовка клинка из обломка ножовочного полотна

ФОТО: pohod-lifehack.ru

Виды, особенности и чертежи для ножей своими руками

Существует много разновидностей ножей, имеющих различную область применения. От сферы применения клинка зависит его конструкция, форма, материал для изготовления, прочностные характеристики и многое другое. Рассмотрим основные виды и эскизы ножей для самостоятельного изготовления в зависимости от их предназначения.

Видов ножей очень много, поэтому сложно выбрать подходящий

ФОТО: popgun.ru

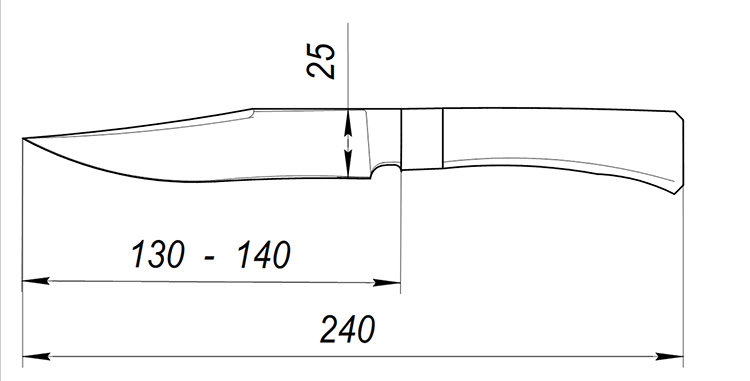

Ножи для охоты

Наверное, это самый древний и востребованный вид холодного оружия. Охотничьи ножи использовались для схватки с диким зверем и разделки добычи. К ним всегда предъявлялись высокие требования:

- удобство в обращении;

- сталь должна быть высококачественной, износостойкой и длительное время сохранять заточку. Лучший, хоть и дорогостоящий вариант — дамасская сталь или булат;

- рукоять изготавливается только из прочного дерева;

- нет нужды в большой гарде, мешающей разделке туши;

- оптимальные параметры: длина и ширина клинка — 100-140×30 мм, обух — 3-4 мм, а твёрдость стали не менее 58 HRC.

Все эти характеристики обязательно нужно учитывать, делая охотничий нож своими руками. Клинки для охоты часто являются гордостью владельца. Они украшаются тематическими сценами, узорами, а рукоять изготавливается из кости диких животных. Некоторые охотники собирают коллекции ножей.

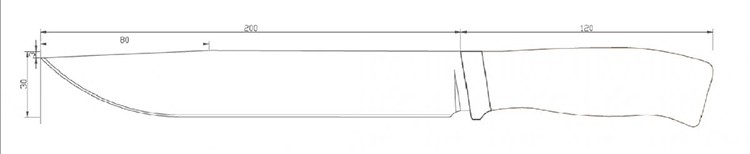

Простейший чертёж с размерами

ФОТО:rusknife.com

Посмотрите видео о том, как сделать охотничий нож своими руками в домашних условиях.

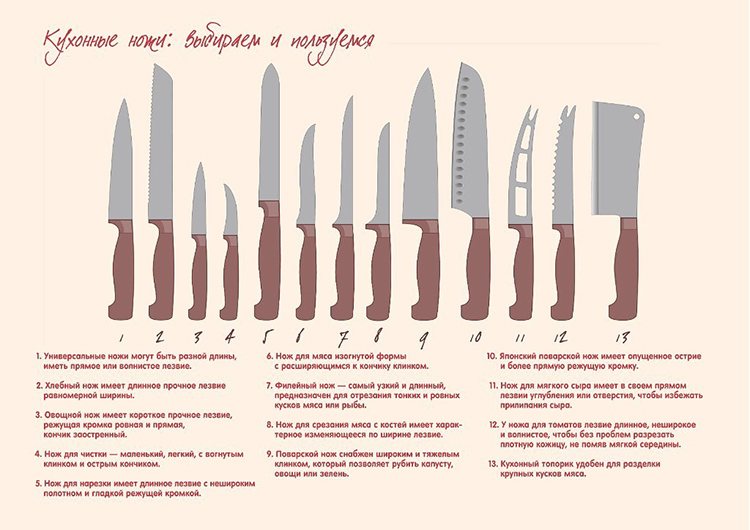

Кухонные ножи

Нож — обязательный предмет для любой кухни. Им пользуются и домохозяйки, и шеф-повара именитых ресторанов. Для выполнения повседневных задач достаточно 3 ножей, но встречаются наборы из более, чем 10 предметов, каждый из которых предназначен для определённой работы: резки овощей, мяса, хлеба и т.п.

Для изготовления кухонных клинков изначально использовался металл, к которому предъявлялись определённые требования. Он должен быть прочным, не окисляться и являться пригодным к домашней заточке. Современные ножи теперь изготавливают и из керамики. Такие модели отличаются высокой твёрдостью, долго сохраняют заводскую заточку, но они довольно хрупкие и могут разбиться при падении на керамическую плитку или цементную поверхность. Облицовка рукояти домашних кухонных ножей в основном изготавливается из пластика, но также применяется и прочная древесина твёрдых пород.

Сделанные своими руками кухонные ножи

ФОТО: i.pinimg.com

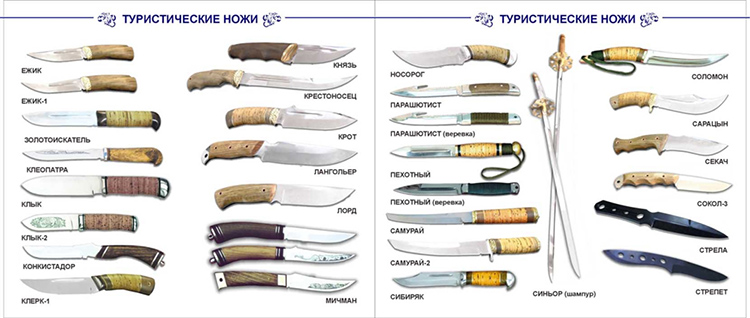

Ножи для туризма и выживания

В туристическом походе или на рыбалке не обойтись без хорошего ножа. Отправляясь на природу, часто приходится сталкиваться с различными проблемами, которые поможет решить качественный, правильно подобранный клинок. Хороший туристический нож — это:

- возможность с лёгкостью рубить ветки различной толщины, разрезать стропы и канаты;

- обязательно фиксированный клинок;

- широкое лезвие и толстая рукоять;

- клинок должен изготавливаться из мягкой нержавеющей стали для простоты заточки в походных условиях;

- рукоять из пластика, прорезиненная и ребристая, чтобы исключить соскальзывание.

Разновидности туристических ножей

ФОТО: rusknife.com

Ножи для выживания являются производной от туристических моделей. Они дополнительно укомплектовываются специальными приспособлениями (мультитулы), которые должны помочь человеку в экстремальных условиях. Однако часто из-за погони за максимальной многофункциональностью страдает качество изделия.

Ножи для выживания в экстремальных условиях

ФОТО: outlivetheoutbreak.com

Боевые ножи

Боевым считается нож, предназначенный для поражения противника в рукопашном бою, состоящий на вооружении в армиях разных стран. Кроме выполнения основной задачи, подобные клинки могут использоваться для окапывания, резки проволочных заграждений, рубки ветвей и т.д. Отличительными чертами ножей, используемых военными, являются:

- двусторонняя или полуторная заточка;

- овальное сечение рукояти;

- длина всего изделия составляет 220-320 мм;

- остриё на одной линии с обухом клинка и рукояти;

- усиленная гарда;

- удобство извлечения одной рукой;

- антибликовое покрытие.

Серия боевых ножей

ФОТО: unpictures.ru

Этапы изготовления ножа своими руками

Сделать своими руками нож не составляет проблемы. Для этого даже не нужно много инструментов. Для создания простейшего клинка понадобится полоска стали, ножовка по металлу и напильник. Но об этом позже, а теперь рассмотрим этапы изготовления ножа своими руками, чертежи и материалы.

Сделать нож в домашних условиях не так уж и сложно, только если вы не хотите кованую модель

ФОТО: cdn3.hype.ru

Эскизы и чертежи

Решив сделать практичный и красивый нож своими руками, нужно в первую очередь определиться с его назначением: туризм, охота или для кухни. Это во многом определяет выбор формы клинка, его конструкции и материала. Далее делается эскиз ножа, как вы себе его представляете. На его основе создаётся чертёж с размерами. Если у вас нет художественных талантов или познаний в оружейном деле, а сделать клинок очень хочется, то можно воспользоваться готовыми идеями из интернета. На фото представлены чертежи и формы ножей.

Выбор стальной заготовки для ножа

Определившись с типом ножа, сделав эскиз и чертёж, можно переходить к выбору заготовки. Для изготовления клинков используются разные марки стали. Выбор зависит от назначения ножа:

- 95Х18. Наиболее популярная и распространенная марка стали для изготовления клинков. Её преимущество заключается в высокой прочности и коррозийной устойчивости даже при высоком показателе твёрдости 64 HRC. После термообработки заготовки до значения 62 HRC, режущая кромка клинка будет практически полностью защищена от выкрашивания вследствие ударов о твёрдую поверхность.

- 50Х14МФ. Ещё одна популярная марка стали, используемая для производства клинков. Это один из лучших материалов, из которых изготавливаются медицинские скальпели. Марка обеспечивает твёрдость до 58 HRC и длительное сохранение заточки.

- Х12МФ. Сталь этой марки отличается хорошей ударной вязкостью и после соответствующей термообработки приобретает твёрдость до 62 HRC. Лезвие клинка неплохо сохраняет заточку, оно не хрупкое, но подвержено коррозии. Ножи из этого сплава нуждаются в тщательном уходе.

- ХВГ. Марка стали, относящаяся к инструментальной и обладающая неплохой твёрдостью при прекрасной ударной вязкости, что позволяет клинку не ломаться при серьёзных ударах.

- 50ХГА. Пружинная сталь, которая является отличным материалом для ножей, эксплуатируемых в экстремальных условиях и при больших нагрузках. Недостатком является подверженность коррозии.

- 40Х13. Также относиться к пружинной стали, но, в отличие от предыдущей марки, неподвержена коррозии. Часто используется для изготовления ножей, но режущая кромка быстро тупится.

Главное, правильно выбрать хорошую сталь

ФОТО: i0.wp.com

Посмотрите видео на тему выбора стали для ножа:

Как делают ножи

После того, как выбран тип ножа, сделан эскиз, чертёж и приобретена сталь нужной марки, можно приступать к изготовлению клинка. По наброску нужно изготовить шаблон из плотного картона или фанеры. Последний вариант хорош, если вы предполагаете делать не один нож. Теперь, когда всё готово, можно приступать к изготовлению клинка.

Хороший, правильный шаблон — полдела сделано

ФОТО: i.pinimg.com

Как сделать клинок

Клинок ножа делают в два этапа: механический и термообработка. В некоторых случаях термическая обработка металла невозможна, а это ухудшает качественные характеристики изделия. Для начала на заготовку нужно наложить шаблон и обвести контур будущего ножа. В промышленных масштабах клинки вырезаются при помощи лазера, газорезки или на фрезерном станке. В домашних условиях нож можно вырезать по контуру при помощи ножовки по металлу или «болгарки» с отрезным диском. До нужных размеров клинок доводят на наждачном станке. На нём же наводятся границы лезвия, и выполняется первичная грубая заточка.

Механическая обработка заготовки

ФОТО:i.ytimg.com

После того, как заготовке придана нужная форма, рекомендуется провести закалку и отпуск металла в соответствии с технологией, указанной в справочниках по металлообработке. Если нет возможности контролировать температурный режим с помощью специального оборудования, то можно ориентироваться по цвету каления, но в таком случае потребуется помощь опытного специалиста. Правильно проведённая закалка и отпуск металла значительно повысят прочностные характеристики ножа.

Закалка клинка повышает его прочностные характеристики

ФОТО: tytmaster.ru

Как сделать ручку для ножа

После того, как клинок готов, возникает вопрос: из чего и как сделать рукоять для ножа. Ручка может быть накладной или насадной, изготовленной из пластика или прочных пород древесины. Самая простая рукоять — хвостовик обмотанный полосой из прочной толстой кожи. Накладная ручка делается из двух плашек пластика или дерева, которые крепятся к хвостовику при помощи заклёпок, вставленных в заранее просверленные отверстия. После фиксации облицовки, на наждаке или шлифовальной бумагой разной зернистости рукоять доводится до нужной формы и гладкости.

На видео показано, как сделать насадную рукоять для ножа:

Простейший маленький нож своими руками

Хотите попробовать сделать свой первый небольшой нож? Тогда эта инструкция именно для вас. Нож изготавливается из подручных материалов с использованием распространенных инструментов. Сразу отмечу, что для изготовления ножей, особенно массового, вам желательно заиметь ленточную шлифовальную машину. Она позволит быстро и качественно выводить профиль ножей, формировать скосы и так далее.

Но если у вас ее нет, то нож можно сделать и вручную, используя ножовку, да напильники.

Материалы и инструменты для самоделки:

Из материалов:

– кусок стали с высоким содержанием углерода, у автора это сталь 5160 (из рессоры);

– толстая кожа для изготовления ножен;

– древесина для изготовления ручки;

– гвозди для изготовления штифтов (лучше использовать медь или латунь);

– картон, клей, ножницы, канцелярский нож, швейные принадлежности и другие мелочи.

Из инструментов:

– болгарка или другой инструмент для резки и грубой шлифовки металла;

– ленточная шлифовальная машина (или хороший набор различных напильников;

– дрель со сверлами;

– печь или другой источник тепла для закалки стали;

– напильники разной зернистости и формы, а также наждачная бумага для окончательной шлифовки ножа вручную.

Процесс изготовления ножа:

Шаг первый. Работаем над дизайном

Первым делом вы должны будете определиться с формой ножа, размером и другими особенностями. Для этого ищем в интернете готовые шаблоны или придумываем сами. Далее берем плотный картон, рисуем на нем шаблон и вырезаем. В итоге у вас получиться картонный нож, который можно подержать в руках и убедиться в том, что это именно то, что вам нужно.

Шаг второй. Переносим шаблон на металл и вырезаем заготовку

Берем подготовленный кусок металла и переносим на него шаблон. Для этого прикладываем шаблон и обводим его тонким маркером, а лучше нацарапать рисунок острым предметом.

Теперь необходимо вырезать профиль. Это можно сделать ножовкой по металлу, болгаркой, ленточной пилой, все зависит от наличия у вас инструментов.

Вырезав первичный профиль, дорабатываем его напильниками, болгаркой или на ленточном шлифовальном станке.

Шаг третий. Формируем скосы и сверлим отверстия под штифты

Для формирования скосов сперва нам нужно все разметить, иначе сформировать ровные скосы может не получиться. Первым делом берем сверло того же диаметра, что и толщина заготовки, прикладываем их к ровной поверхности и разделяем клинок со стороны лезвия на две половинки. Это будет обозначение центра, на который мы будем ориентироваться при формировании скосов.

Еще нужно будет определиться с тем, как далеко будет заходить скос. Тут все уже зависит от толщины заготовки и того, для каких целей вы будете использовать нож. Если ножом нужно будет много резать, то скос должен быть максимально широким, то есть лезвие будет тонким.

Важно не стачивать на этом этапе металл до толщины лезвия менее 1 мм, иначе при закалке сталь перегреется.

Перед закалкой нужно будет еще просверлить два и более отверстия под штифты, которые держат ручку. В качестве штифтов автор использовал обыкновенные гвозди, так что сверло подбираем под их диаметр.

Шаг четвертый. Закалка клинка

Чтобы нож длительное время не тупился, важно сделать закалку металла. Тут вам будет нужен источник тепла, в котором можно получить температуру 850 о С, что необходимо для стали 5160. Теоретически получить такую температуру можно в углях, если их раздуть феном. Автор еж использовал для этих целей самодельную печь и горелку.

Клинок выдерживаем при такой температуре в течение двух минут, а потом охлаждаем в масле.

На этом закалка не окончена, теперь греем сталь при 200 о С в течение получаса и потом охлаждаем в воде. Ну а далее идет отпуск, греем сталь еще 30 минут при 200 о С и даем остыть. Благодаря отпуску металл перестает быть хрупким. В итоге твердость стали получается в районе 55 HRC, чего вполне хватает для ножа бытового использования.

Если вы не можете определить температуру, до которой вам греть сталь, просто держите при себе постоянный магнит. Когда сталь разогреется до нужной температуры, она перестанет притягиваться магнитом. Гасить металл можно и в воде, правда это более рискованно, так как вода сильно быстро отводит тепло, и заготовка может треснуть. А масло при погружении раскаленного металла часто загорается, так что будьте осторожны.

Что касается печи, то многие делают их из консервных банок, в интернете хватает инструкций.

Шаг пятый. Делаем ручку и собираем нож

Для изготовления ручки вам понадобиться две доски небольшой толщины. Если сложить их вместе, то их толщина должна быть такой, чтобы нож удобно сидел в руке. Прикладываем клинок к доскам и обводим в том месте, где будет находиться ручка. Ну а далее не спеша вырезаем. Вам также нужно будет просверлить в дереве отверстия под штифты.

Когда все готово, соединяем обе половинки и нож штифтами, которыми в данном случае выступают гвозди. Если все отлично собирается, разводим эпоксидную смолу с отвердителем и наносим на обе половинки ручки. Поверхность металла должна быть хорошо очищена, чтобы клей склеил ручку надежно. Ну а потом стягиваем ручку струбциной и даем клею полностью высохнуть.

После засыхания клея наступает финальная шлифовка ножа. Сперва работы можно проводить на ленточной шлифовальной машине, стачиваем все лишнее и формируем окончательную форму ручки. Теперь наступают ручные работы, нам понадобиться наждачная бумага разной зернистости. Начинаем шлифовку крупной, а потом постепенно уменьшаем зернистость, доводя ручку и клинок до идеально гладкого состояния. При необходимости вы можете отполировать металл до зеркального блеска.

Нож также нужно будет хорошенько заточить, многие используют для этого очень мелкую наждачную бумагу. Более профессиональным будет использование водного камня.

В завершении работ понадобиться отваренное льняное масло (натуральная олифа). Пропитайте с помощью него ручку и высушите на солнце, это защитит дерево от влаги. Металл также нужно обработать масло для защиты от ржавчины.

Шаг шестой. Делаем ножны

Порядок изготовления ножен схож с изготовлением ножа. Прикладываем клинок к бумаге и обводим ручкой, в итоге получается шаблон. Не забывайте, что если чехол будет слишком маленьким, нож будет туда плохо заходить и будет резать кожу.

Изготовив шаблон, вырезаем потом заготовку из кожи.

Пошаговое руководство, как самому сделать нож, подходящие материалы

Прилавки магазинов буквально ломятся от изобилия ножей, их многочисленных разновидностей. Представлены изделия разных размеров, назначений, ценовых категорий. Но при этом отыскать тот самый, максимально подходящий инструмент – это целая проблема. Решение в такой ситуации одно – изготовить нужную вещь своими руками. Этот процесс может показаться слишком трудоемким, однако достаточно изучить вопрос, как сделать нож самостоятельно, и задумка легко воплотится в жизнь. Создание инструмента обладает множеством преимуществ: можно подобрать нужный размер, остроту, форму рукояти, отрегулировать тяжесть, равновесие. Такое изделие будет служить верой и правдой достаточно долгое время.

- Основные элементы

- Используемые материалы и инструменты

- Подбор модели и изготовление чертежа

- Инструкция по изготовлению

- Выбор стальной заготовки

- Изготовление клинка

- Создание рукояти

- Видео

Основные элементы

Первое подобие ножа появилось около 2,5 миллиона лет назад. Это был камень, обработанный с двух сторон, лишь отдаленно напоминающий столь обыденный для современных людей инструмент. Сегодня ножи подразделяются на множество видов по своему назначению, форме, конструкции.

Однако все они имеют одну общую черту – строение. Инструменты оснащены основными элементами:

- рукоять – это составляющая ножа, которая обеспечивает надежное удерживание инструмента. Хвостовую часть стальной заготовки изготавливают именно под вид рукояти. Встречается накладная и всадная ручки для ножа. Наименование второго типа полностью отражает его конструкцию: хвостовик лезвия всаживается в заготовленную выемку и фиксируется клеем. Также используется иной метод, когда хвостовую часть оборудуют резьбой и закрепляют составляющие рукояти специальными гайками. Каждый из этих способов предполагает дополнительную фиксацию клеем либо смолой;

- клинок – может выглядеть по-разному, при этом всегда выполняет основную, режущую функцию.

Последний содержит в себе:

- плоскость (голомень) – поверхность наиболее толстой части, иногда так именуют всю поверхность клинка;

- режущую часть — лезвие. Формируют его подводы, которые делаются при заточке. Участок, не подвергающийся заточке, называют пятой;

- рабочую область, которая состоит из лезвия и пяты. Край, противоположный лезвию, именуется обухом. Он бывает разной формы и часто имеет функциональные элементы, которые помогают выполнять специфические задачи.

Изобилие различных режущих инструментов в продаже не удовлетворяет всех запросов потребителей. Зачастую люди не могут найти достаточно хороший нож, который бы полностью соответствовал их ожиданиям. Удачным решением данной проблемы нередко становится самостоятельное изготовление ножей. Такой подход имеет целый ряд преимуществ:

- есть возможность выполнить клинок, отвечающий потребностям хозяина;

- такое изделие будет сочетать в себе все необходимые качества;

- металл закален и обладает повышенной прочностью;

- инструмент изготавливается с учетом анатомических особенностей владельца;

- дизайн изделия отвечает эстетическим предпочтениям владельца;

- отсутствие изъянов, которые имеются в недорогих магазинных изделиях.

Можно заказать изготовление ножа у специалиста, но стоимость работы будет очень высокая.

Используемые материалы и инструменты

Перед тем как сделать нож, потребуется создать проект. Основа режущего предмета – клинок. Его можно изготовить несколькими методами и выбрать разную форму. Потому во время работы над рукояткой необходимо продумать внешний вид клинка. Лучшим решением будет создать чертеж, учитывающий особенности будущего инструмента.

Наиболее простым вариантом сделать нож своими руками признают изготовление цельностальных и цельножелезных инструментов. Сварный клинок может быть стальным либо железным. Своими руками в домашних условиях ножи изготавливают чаще всего из старых напильников, амортизационных пружин, стальных полос. Это наиболее простой способ изготовления ножей своими руками, который требует лишь механической обработки.

Держатели для самоделки производят из:

Держатели для самоделки производят из:

- пластика;

- дерева;

- бересты;

- кожи;

- разнообразных искусственных материалов.

Рукоятка должна быть не только красивой, но и комфортной в применении. Тип ножа определяет условие его использования. Поэтому сырье требуется выбирать такое, которое позволит изделию выдерживать нагрузки во время эксплуатации.

Для изготовления клинка вручную наилучшим вариантом признают булат и дамаск. Однако эти материалы стоят дорого и требуют профессиональных навыков в кузнечном деле.

Для самостоятельного изготовления ножа потребуется базовый набор инструментов, который не всегда есть в наличии дома.

Для выполнения методом ручной ковки необходимы:

- уголь;

- печь;

- кузнечные молоты (большой, малый);

- кузнечные щипцы;

- пассатижи;

- напильник;

- бумага наждачная;

- разводной ключ;

- точильно-шлифовальный станок;

- дрель-болгарка;

- наковальня.

Пластик

Пластик  Береста

Береста  Дерево

Дерево  Кожа

Кожа

Подбор модели и изготовление чертежа

Когда необходимый комплект инструментов будет в наличии, можно начинать работу. В первую очередь требуется решить, какое назначение будет у изделия. От этого фактора зависит форма клинка, конструкция, сырье.

Наиболее популярными признают следующие виды:

- Для охоты. Этот тип инструмента чаще всего делают в домашних условиях. Именно к таким ножам предъявляются крайне высокие требования. Они предназначены для разделки добычи, потому клинок должен быть максимально прочным и долго не тупиться. Кроме того, особое значение имеет высокая вязкость металла, благодаря которой лезвие не будет повреждаться о кости. Замена ножа на охоте невозможна, потому требуется повышенная износостойкость предмета.

- Для туризма. Отличный вариант для поклонников путешествий. Походный нож, сделанный своими руками, применяют для перерезания веток, щепы и решения других задач, которые могут возникнуть в походе. По причине возможности заточки инструмента требуется высокая прочность режущего края.

- Для выживания. Это один из подвидов туристических изделий. Их комплектуют разнообразными приспособлениями, которые позволят пережить трудности туристической вылазки. Эти инструменты должны содержать в себе наибольшее количество дополнительных свойств.

- Боевые. Данные изделия предназначены для поражения противника в рукопашном бою. Помимо основной задачи, эти инструменты часто применяются для окапывания, перерезания проволоки и прочего. От таких ножей требуется максимальная прочность и легкость.

Далее на бумаге необходимо сделать эскиз изделия в натуральную величину. Следует прорисовать форму клинка и рукояти. Наличие декора, заглушек и иных особенностей также требуется отобразить на бумаге. При отсутствии опыта и навыков художника можно использовать готовые чертежи из интернет-ресурсов.

Чертеж позволит продумать все особенности изделия, правильное расположение. На основе схемы можно сделать картонный шаблон и проверить, насколько комфортно предмет будет лежать в руке, после чего при необходимости внести правки.

Для охоты

Для охоты  Туристический

Туристический  Для выживания

Для выживания  Боевой

Боевой

Инструкция по изготовлению

Создание ножа своими руками — процесс несложный. Существует пошаговая инструкция выполнения изделия.

Выбор стальной заготовки

После того как принято решение о типе ножа и создан эскиз, необходимо выбрать подходящую сталь. Главным образом ориентируются на такой критерий, как назначение изделия:

- 95Х18 – наиболее востребованная марка. Среди плюсов выделяют прочность и устойчивость к коррозии. Термообработка позволит практически полностью защитить режущий край;

- 50Х14МФ – один из лучших видов данного сырья. Применяется для изготовления медицинских скальпелей. Среди преимуществ выделяют прочность и долгое сохранение заточки;

- Х12МФ – имеет высокую ударную вязкость. После термообработки приобретает твердость и способность сохранять заточки. Однако ножи из этого вида стали требуют особого ухода;

- ХВГ – имеет неплохую твердость и обладает вязкостью;

- 50ХГА – пружинная сталь. Идеально подходит для ножа, который будет использоваться в условиях значительной нагрузки, однако материал подвержен коррозии;

- 40Х13 – данная разновидность также относится к пружинной стали, но при этом обладает устойчивостью к коррозии.

Для создания простого клинка не потребуется особых инструментов. Необходима полоса стали, ножовка по металлу и напильник. Далее нужно следовать инструкции.

Изготовление клинка

Создание клинка происходит в два этапа:

- механический;

- термообработка.

Отдельные случаи не предполагают термической обработки, но это понижает качественные показатели инструмента. Первым делом необходимо по картонному шаблону изобразить контур будущего изделия. В домашних условиях самодельный нож вырезают ножовкой по металлу либо «болгаркой». Габариты корректируют на наждачном станке.

После того как заготовке будет придана необходимая форма, требуется закалить металл. Если нет возможности осуществить термическую обработку сырья в соответствии со всеми инструкциями, то допустимо ориентироваться на оттенок раскаленного металла. Корректная закалка и отпуск позволят повысить прочность материала.

Создание рукояти

Когда клинок готов, можно начинать изготовление ручки. Она может быть накладной либо насадной. Данный фрагмент делают из пластика либо из дерева. Существуют довольно простые варианты изготовления рукояти, одним из которых является обмотка хвостовика плотной кожей. Накладной держатель создают из двух частей пластика либо древесины, которые закрепляют на хвостовом участке заклепками. После того как зафиксирована облицовка, остается зашлифовать ее до требуемой формы и гладкости.

Самодельные ножи имеют множество преимуществ перед магазинными моделями. Главное из них заключается в том, что такая вещь отвечает всем требованиям владельца. Благодаря этому инструменты, сделанные своими руками, позволяют достичь максимально эффективного результата.

Видео