Как сделать сверлильный станок своими руками

Сделать сверлильный станок своими руками целесообразно в тех ситуациях, когда в домашней мастерской или гараже возникнет необходимость сверления отверстий в деталях различной конфигурации, а также изготовленных из разных материалов. Следует отметить, что такое устройство позволяет получать отверстия с достаточно высоким уровнем качества.

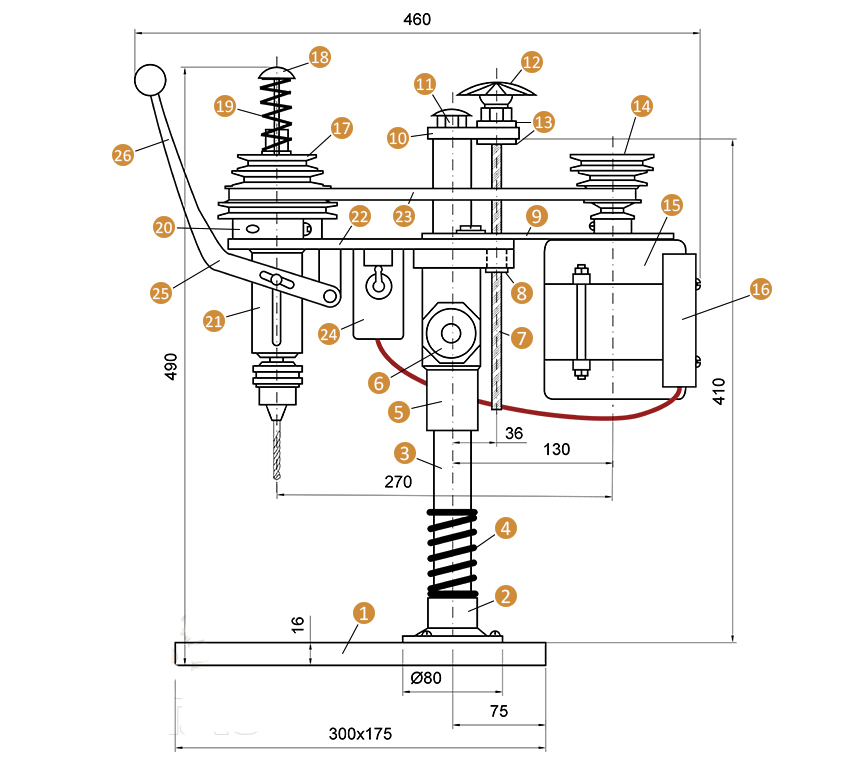

Один из вариантов исполнения самодельного сверлильного станка

Когда требуется самодельный сверлильный станок

На производственных или ремонтных предприятиях, где операция сверления считается наиболее распространенной, для ее выполнения используется специальное устройство, модели которого могут иметь различную функциональность. Так, это может быть компактный настольный сверлильный станок, отличающийся простейшей конструкцией, либо оборудование, оснащенное несколькими рабочими шпинделями и числовым программным управлением.

Основные элементы конструкции самодельного станка

Для сверления отверстий в различных материалах, которое выполняется в условиях домашней мастерской или гаража, можно использовать оборудование, сделанное своими руками. Естественно, что для применения в домашних условиях необходимо простейшее устройство, которое можно сделать из комплектующих и материалов, находящихся практически в любом гараже или домашней мастерской.

И в этой статье мы не оставим без ответа вопрос о том, как сделать сверлильный станок дома, затратив при этом минимум средств. В этом нам помогут чертежи и опыт множества мастеров, уже прошедших этот путь.

Необходимость в таком мини сверлильном оборудовании по металлу, дереву или пластику чаще всего возникает у тех, кто привык самостоятельно выполнять различные ремонтные работы в своем доме или квартире. Также довольно часто постройкой миниатюрных сверлильных станков озадачиваются радиолюбители.

Казалось бы, для выполнения такой операции можно использовать обычную дрель, но такой инструмент не всегда в состоянии обеспечить требуемое качество и точность выполнения сверлильных операций. Самодельный сверлильный станок, кроме своей компактности, обладает еще одним важным качеством: на него можно устанавливать сверла различных типов.

Простой сверлильный мини-станок для мелких работ

Сверлильный станок из обычной дрели

Чтобы сделать для своей домашней мастерской небольшой, но функциональный сверлильный станок, не надо приобретать особые материалы и комплектующие. Конструкция такого удобного и полезного настольного устройства содержит в себе следующие составные элементы:

- основание, которое еще называют станиной;

- механизм, который обеспечивает вращение рабочего инструмента (в качестве такого механизма можно использовать обычную дрель);

- устройство для обеспечения подачи;

- вертикальную стойку, на которой закрепляется механизм вращения.

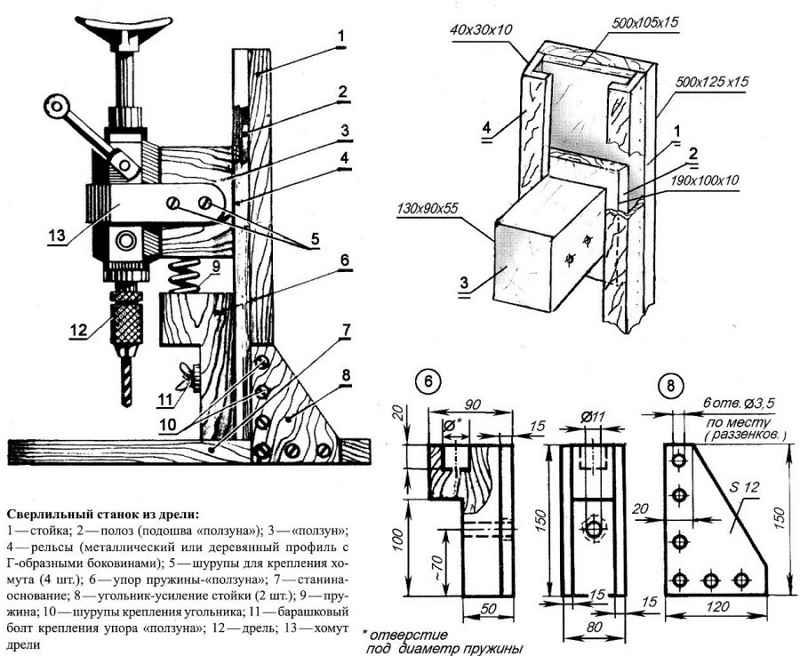

Схема самодельного станка из дрели

Стойку, на которой будет крепиться дрель, можно сделать из листа ДСП. Данный материал вполне способен выдержать вес такого устройства. Станина такого мини станка должна быть более массивной, так как она защищает всю конструкцию от возникновения вибраций, которые могут отрицательно сказаться как на качестве и точности получаемого отверстия, так и на комфортности работы.

В качестве материала станины такого сверлильно-присадочного станка можно использовать обычную мебельную плиту, толщина которой составляет более 2 см. Удобнее всего применять для этого основание старого фотоувеличителя, немного доработав его конструкцию. Иногда используют старый микроскоп, но это довольно редкий вариант, так как такой агрегат будет недостаточно большой и его применение будет ограничено.

Сверлильный станок из школьного микроскопа

То, какое качество и точность будет обеспечивать самодельный сверлильный станок, зависит преимущественно от того, насколько правильно и надежно выполнено соединение его основания и вертикальной стойки. Важными элементами такого микро станка являются две направляющие, по которым будет двигаться колодка с закрепленной на ней дрелью. Такие направляющие лучше всего изготовить из двух полос стали, которые надо надежно прикрутить к стойке при помощи шурупов.

При изготовлении колодки желательно использовать стальные хомуты, которые надежно зафиксируют на ней дрель. Кроме того, чтобы избежать нежелательных вибрационных процессов при сверлении, в месте соединения колодки и дрели необходимо установить прокладку из толстой резины.

После этого нужно сделать механизм подачи такого мини станка, который должен обеспечивать перемещение электродрели в вертикальном направлении. Схемы изготовления подобного механизма могут быть разными, но он традиционно содержит в своей конструкции рычаг и пружину, которая крепится одним концом к стойке, а вторым — к колодке с дрелью. Такая пружина придает механизму подачи большую жесткость.

Сверлильный станок из дрели, которую не планируется с него снимать, можно сделать более удобным в эксплуатации, если разобрать родной выключатель дрели и смонтировать отдельную кнопку на станину мини оборудования. Такая кнопка всегда будет у вас под рукой и позволит оперативно включать и выключать устройство. Как видите, сверлильный станок из дрели совсем несложно сделать, для этого вполне достаточно внимательно прочесть эти инструкции или посмотреть обучающие видео в данной статье.

Пример станка из дрели более подробно

В качестве примера рассмотрим более подробно один из вариантов самодельного сверлильного станка из дрели, собранного в домашних условиях.

Сверлильный станок из дрели, собранный своими руками

Изготовление станка с использованием асинхронного двигателя

Отсутствие в хозяйстве лишней электрической дрели — это не повод для того, чтобы отказываться от идеи сделать сверлильный станок своими руками. Для привода механизма вращения такого оборудования можно использовать любой электрический двигатель. Такие двигатели, которые раньше были установлены на различной технике, наверняка найдутся в гараже или мастерской любого домашнего умельца.

Лучше всего для изготовления мини сверлильного станка подходят асинхронные двигатели, которыми оснащаются стиральные машины. Если у вас есть такой двигатель, вы можете уверенно применять его для изготовления домашнего сверлильного оборудования. Изготовить сверлильное оборудование с таким двигателем в домашних условиях несколько сложнее, чем с использованием дрели, зато и мощность такого станка будет намного выше.

Учитывая тот факт, что вес асинхронного двигателя больше, чем масса обычной дрели, вам потребуется более мощное основание и стойка для размещения механизма подачи.

Чтобы такой мини сверлильно-присадочный станок меньше вибрировал в процессе работы, необходимо устанавливать двигатель на мощное основание и располагать его как можно ближе к стойке. Но тут важно выдержать правильное расстояние, так как от него зависит удобство монтажа ременной передачи, за счет которой вращение от двигателя будет передаваться на сверлильную головку.

Для того чтобы вы могли изготовить такой станок в домашних условиях, вам понадобятся следующие конструктивные элементы:

- шестерня;

- шестигранник, на который будет надеваться шкив;

- два подшипника;

- трубки в количестве двух штук, одна из которых обязательно должна быть с внутренней резьбой;

- зажимное кольцо, которое должно быть изготовлено из прочной стали.

Шестигранник также соединяется с металлической трубкой, подшипником и зажимным кольцом. Такое соединение должно быть очень надежным, чтобы полученный узел не разрушился в процессе работы.

Сверлильный станок с асинхронным двигателем

Механизм, необходимый для обеспечения подачи инструмента в таком мини станке, должен состоять из трубки, на которой предварительно делаются надпилы, и шестерни. Трубка будет передвигаться за счет соединения своих зубьев с данными надпилами. В эту трубку, высота которой должна соответствовать величине требуемой подачи инструмента, затем впрессовывается ось с шестигранником.

Пример сверлильного станка с асинхронным двигателем

Рассмотрим один из весьма серьезных вариантов самодельного сверлильного станка с асинхронным двигателем, сделанного явно не новичком. Немногие домашние мастера рискнуть взяться за воплощение такого проекта, но если, что называется, приспичит, то нет ничего невозможного.

Непростой в изготовлении самодельный станок с асинхронным двигателем

Вполне очевидно, что изготовить такой станок достаточно сложно, а еще сложнее затем обеспечить точность его работы. Поэтому оптимальным вариантом является использование электрической дрели для изготовления домашнего сверлильного станка.

Напоследок предлагаем посмотреть еще пару видео, в которых мастера демонстрируют свои самодельные сверлильные станки. Эти ролики в очередной раз доказывают, что собрать собственными руками нужное оборудование всегда реально, хоть порой и непросто.

Изготовление сверлильного станка своими руками

Каждый домашний мастер имеет в своем инструментальном арсенале множество различных приспособлений, позволяющих ему воплощать свои творческие задумки в жизнь. Здесь не только привычные всем наборы ключей, отверток, надфилей и напильников. Уважающий себя специалист обязательно обладает станочным оборудованием. Это приспособление для заточки режущего инструмента, небольшой по своим габаритам токарный станок по дереву или металлу, фрезерный станок или циркулярная пила, сварочная установка. Изготовить сверлильный станок своими руками может даже начинающий домашний мастер.

Каждый домашний мастер имеет в своем инструментальном арсенале множество различных приспособлений, позволяющих ему воплощать свои творческие задумки в жизнь. Здесь не только привычные всем наборы ключей, отверток, надфилей и напильников. Уважающий себя специалист обязательно обладает станочным оборудованием. Это приспособление для заточки режущего инструмента, небольшой по своим габаритам токарный станок по дереву или металлу, фрезерный станок или циркулярная пила, сварочная установка. Изготовить сверлильный станок своими руками может даже начинающий домашний мастер.

Почему станок эффективнее дрели

Как правило, в домашних условиях при необходимости сверления отверстий используют ручную или электрическую дрель. Использование этих инструментов оправдано только в том случае, если нет особых требований к точности высверливаемого отверстия.

Как правило, в домашних условиях при необходимости сверления отверстий используют ручную или электрическую дрель. Использование этих инструментов оправдано только в том случае, если нет особых требований к точности высверливаемого отверстия.

При попытке высверливания отверстий дрелью сверло может сместиться в сторону, в результате чего получится либо брак, либо изделие невысокого качества. Выполнить глубокое отверстие в строго вертикальном или строго горизонтальном направлении без станка вообще невозможно.

Очень трудно высверлить в каком-либо материале не сквозную дырку, а отверстие на заданную глубину (глухое отверстие) с применением дрели, так как этот инструмент не предусматривает использование в ходе сверления линейки. Сверлильный станок очень легко справится с подобной задачей.

При работе с мягкими материалами, такими как дерево или пластмасса, станок можно использовать для создания фрезерованных отверстий или выемок. Выполнить подобные операции дрелью невозможно.

Основные узлы

Независимо от сложности, обусловленной необходимостью решения тех или иных технических задач, каждый самодельный сверлильный станок содержит в своей конструкции следующие основные узлы:

- станина;

- электродвигатель;

- патрон для сверла;

- передаточный механизм;

- органы управления и измерительное оборудование.

Основным конструктивным элементом любого станочного оборудования является станина — массивный конструктивный узел, к которому крепятся все остальные детали. Как правило, в качестве станины используют массивную металлическую или деревянную плиту.

Основным конструктивным элементом любого станочного оборудования является станина — массивный конструктивный узел, к которому крепятся все остальные детали. Как правило, в качестве станины используют массивную металлическую или деревянную плиту.

Патрон выполняет функцию держателя сверла, которое будет использовано в ходе сверления отверстий различных диаметров.

Электрический двигатель, получающий питание от бытовой сети, предназначен для создания вращающего момента и передачи его патрону через передаточный механизм.

Передаточный механизм позволяет уменьшать или увеличивать скорость вращения патрона при перестановке имеющегося в нем приводного ремня с одной пары шкивов на другую. Шкив для сверлильного станка можно взять от оборудования промышленного изготовления или сделать самостоятельно.

Органы управления — это кнопки включения/выключения электродвигателя, а также рычаг, посредством которого вращающееся сверло заглубляют внутрь обрабатываемой детали.

Измерительное оборудование представляет собой линейку, которая закреплена на вертикально движущейся части станка. При этом точка отсчета расположена на неподвижной части, а движущаяся совместно со сверлом вниз линейка указывает глубину высверливания глухого отверстия.

Способы изготовления

Оборудование может быть изготовлено из самых разнообразных исходных компонентов. Создаваемый станок может быть не универсальным, а узкопрофильным, например, для сверления отверстий в печатных платах. Исходя из этого этапы изготовления станка могут несколько различаться. Далее на примерах описан ход изготовления различных по конструкции и предназначению устройств в условиях домашней лаборатории.

Оборудование может быть изготовлено из самых разнообразных исходных компонентов. Создаваемый станок может быть не универсальным, а узкопрофильным, например, для сверления отверстий в печатных платах. Исходя из этого этапы изготовления станка могут несколько различаться. Далее на примерах описан ход изготовления различных по конструкции и предназначению устройств в условиях домашней лаборатории.

Мини -сверлилка

Многие радиолюбители либо уже имеют, либо очень желают иметь в своей мастерской аппарат для сверления отверстий в платах. Зачем покупать в магазине дремеля, если можно создать мини-сверлильный станок своими руками? От своих традиционных аналогов настольный станок отличается миниатюрными габаритами, соответственно, все его детали также имеют небольшие размеры. Как правило, вес таких устройств не превышает 5 кг, станина — площадка 300х300 мм, высота около 250 мм.

Для сборки миниатюрного станочного оборудования потребуются такие комплектующие:

- несущая станина;

- стабилизирующее рамочное устройство;

- планка, предназначенная для перемещения рабочей головки;

- устройство амортизации;

- планка крепления электрического двигателя;

- электродвигатель;

- блок питания электродвигателя;

- переходные устройства и цанга.

Сборку миниатюрного станка для сверления отверстий в печатных платах нужно выполнять в следующей последовательности:

- Монтаж станины. В качестве станины можно использовать площадку из текстолита 300х300

мм, толщина которой составляет 20−50 мм. При необходимости в нижней части станины следует просверлить отверстия и закрепить в них ножки.

мм, толщина которой составляет 20−50 мм. При необходимости в нижней части станины следует просверлить отверстия и закрепить в них ножки. - Монтаж рамки держателя и планки перемещения. Просверлив отверстия в нужных местах, эти детали следует надежно прикрепить к станине.

- Монтаж рамки держателя с амортизатором. Эти детали также закрепляют на плоскости станины.

- Установка на рамку держателя рукоятки перемещения сверлильной головки и соединение ее с амортизатором.

- Монтаж электрического двигателя.

- Крепление к валу электродвигателя цангового устройства или специального миниатюрного патрона для сверл малого диаметра.

- Изготовление блока питания и подключение его к электрическому двигателю.

- Установка сверла в патрон и проведение тестового сверления.

Самодельный мини — станок для радиолюбителя готов к эксплуатации.

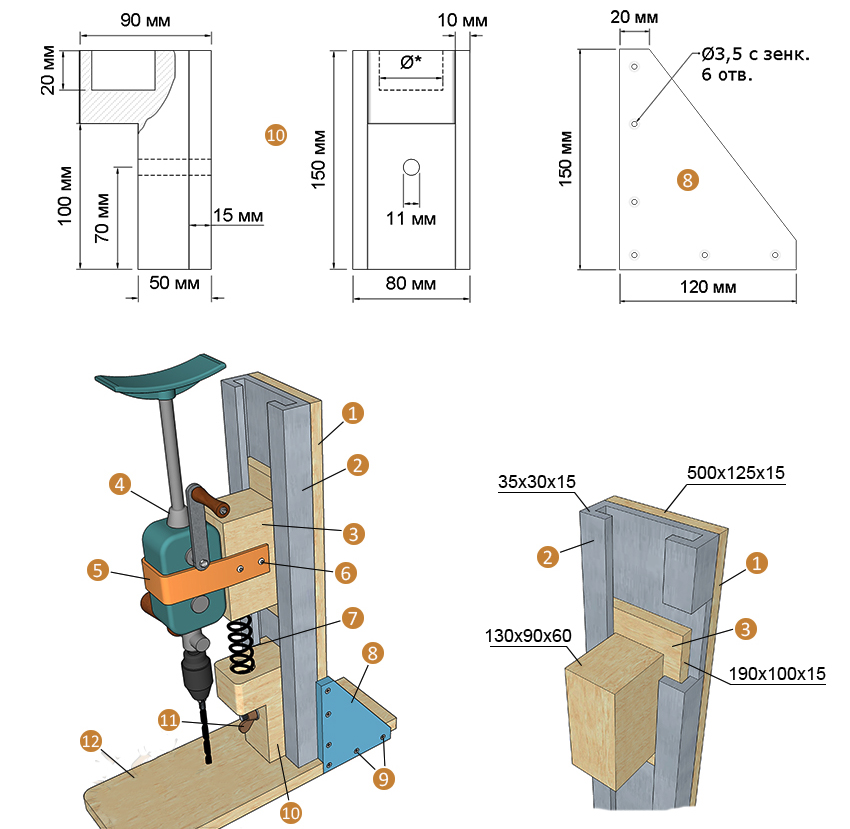

Станок из дрели

Мастерам, которые конструируют и собирают мебель в домашних условиях, невозможно обойтись без специального станкового оборудования. Собрать простенький, но прекрасно справляющийся с возложенными на него функциями сверлильно — присадочный станок своими руками несложно даже в домашней мастерской.

Мастерам, которые конструируют и собирают мебель в домашних условиях, невозможно обойтись без специального станкового оборудования. Собрать простенький, но прекрасно справляющийся с возложенными на него функциями сверлильно — присадочный станок своими руками несложно даже в домашней мастерской.

Это можно сделать без покупки каких-либо специфических или дорогостоящих комплектующих. Для создания такого оборудования потребуется ручная или электрическая дрель промышленного изготовления, которую необходимо закрепить на самостоятельно изготовленной станине.

Прежде всего, следует подготовить необходимые инструменты и материалы:

- электрическая или ручная дрель;

- лист фанеры толщиной 10−12 мм, размерами 300х500 мм;

- деревянные бруски;

- шурупы по дереву или саморезы.

Порядок сборки станка состоит из следующих операций:

Прежде всего, следует создать рабочий чертеж станка с указанием размеров его основных конструктивных элементов.

Прежде всего, следует создать рабочий чертеж станка с указанием размеров его основных конструктивных элементов.- Из имеющейся в распоряжении древесины вырезать все конструктивные элементы будущего станка.

- Создать координатный стол для станка своими руками. Для этого лист фанеры размерами 300х500 мм необходимо разметить продольными и поперечными линиями с шагом 10 мм.

- К горизонтально размещенному координатному столу или станине необходимо закрепить тщательно отшлифованный наждачной бумагой деревянный брусок, который будет выполнять роль вертикальной направляющей.

- Далее необходимо изготовить каретку из листа фанеры толщиной 10−12 мм, к которой будет крепиться электрическая или ручная дрель. С этой целью на лицевой панели нужно собрать устройство, позволяющее надежно фиксировать дрель, а с обратной стороны листа закрепить изготовленный из брусков квадрат, который будет надеваться на вертикальную направляющую. Внутренние поверхности этого квадрата также тщательно должны быть отшлифованы.

- К верхней части направляющей следует закрепить деревянный рычаг перемещения каретки вверх-вниз. К каретке нужно прикрутить штангу, после чего скрепить рычаг и штангу шарнирным соединением.

- На завершающем этапе необходимо натереть воском все трущиеся деревянные поверхности.

После подключения вилки электрической дрели к сети переменного тока самодельный станок готов к эксплуатации по назначению.

Вариантов множество. Можно сделать хороший станок из фотоувеличителя. В этом случае старое оборудование уже имеет готовую станину и вертикальную направляющую. Остается только закрепить каретку с электродрелью.

В основе рулевая рейка

Безусловно, оборудование для сверления отверстий на основе электрической дрели — это оригинальное, эффективное и простое решение проблемы. Однако, как поступать в ситуации, когда дрель понадобится в качестве отдельного инструмента, разбирать станок или покупать вторую дрель?

Чтобы не утруждать себя ответом на эти вопросы, можно принять следующее решение — изготовить самодельный сверлильный станок из рулевой рейки автомобиля. Для изготовления этого оборудования необходимо подготовить следующие материалы:

рулевая рейка авто, с которой демонтированы узлы гидроусилителя (рейка может быть б/у, однако, она не должна иметь повреждений и сильного износа);

рулевая рейка авто, с которой демонтированы узлы гидроусилителя (рейка может быть б/у, однако, она не должна иметь повреждений и сильного износа);- стальные профили и уголки необходимого размера (эти размеры зависят от габаритов будущего станка);

- лист стали толщиной 2−3 мм, который будет выполнять роль станины;

- стальной прут диаметром 10 мм;

- асинхронный электродвигатель со шкивом;

- самодельный шкив из металла для шпинделя;

- ремень;

- патрон;

- подшипники.

В ходе создания станка потребуется сварочное оборудование и токарный станок.

Создавая устройство из рулевой рейки, необходимо строго придерживаться следующего порядка выполнения работ:

Используя сварку, нужно собрать каретку из заготовленных предварительно металлических уголков. В дальнейшем на этой каретке будет установлен шпиндель сверлильного станка и электродвигатель.

Используя сварку, нужно собрать каретку из заготовленных предварительно металлических уголков. В дальнейшем на этой каретке будет установлен шпиндель сверлильного станка и электродвигатель.- В ходе изготовления станины к имеющемуся стальному листу толщиной 2−3 мм необходимо приварить металлические уголки с нижней стороны.

- К верхней стороне металлического листа следует приварить профиль в строго вертикальном положении. Профиль будет выполнять роль несущей штанги.

- На горизонтально расположенной станине следует просверлить 6 отверстий, к которым нужно приварить гайки с обратной стороны листа. К этим отверстиям будут крепиться либо тиски, либо опорная площадка.

- Используя мощные хомуты, к вертикально расположенному профилю необходимо надежно закрепить рулевую рейку так, чтобы в дальнейшем к ней можно было добавить штурвал с правой стороны. Все дело в том, что рулевая рейка имеет иное вращение в сравнении с привычным сверлильным станком.

- К корпусу каретки закрепить пиноль со шпинделем, на одном конце которого находится патрон, на другом — шкив. Вал установить на подшипники.

- Установить каретку на рулевую рейку и в ходе предварительной проверки убедиться в отсутствии отклонений от строгой вертикали при движении вверх и вниз.

- Из прутка диаметром 10 мм нужно изготовить штурвал, который будет выполнять роль одного из органов управления.

- К обратной стороне площадки каретки следует закрепить электродвигатель и подключить его к предварительно собранному блоку питания.

- На шкив вала патрона и шкив электрического двигателя надеть ремень.

Устройство собственного изготовления, собранное на рулевой рейке легкового автомобиля, готово к пробному пуску.

Необходимый в условиях домашней лаборатории инструмент, каким является станок для сверления отверстий, можно и нужно делать самостоятельно. Это позволит не только сэкономить деньги, но и подтолкнет мастера к созданию оборудования, которое будет максимально полно соответствовать его требованиям к качеству выполняемых работ, а также позволит эффективно воплотить в жизнь все творческие решения.

Originally posted 2018-03-28 15:29:46.

Делаем сверлильные станки своими руками

- Создание станка из двигателя от стиральной машины

- Как сделать из шуруповёрта?

- Изготовление из фанеры

- Другие идеи

Сверлильный станок не требует особых, дорогостоящих комплектующих. Он собирается на основе обычного привода, вынутого из любой бытовой техники, будь то стиральная машина или миксер. Ещё проще собрать его на базе дрели или шуруповёрта – в этом случае вы получите уже готовый сверлильный агрегат.

Создание станка из двигателя от стиральной машины

Найти в свободном доступе чертежи с уже отмеченными размерами – проще простого. Достаточно лишь ввести похожий поисковый запрос, и вам выдастся практически готовая сборочная схема сверлильного станка. Собранный своими руками, он прослужит не один десяток лет. Стиральная машина, помимо прямоприводного механизма или редукторного электропривода, уже содержит готовые подвесы – амортизаторы, не позволяющие барабану заметно отклониться от оси своего вращения во время стирки, иначе бы его свернуло набок на повышенных оборотах. Кроме двигателя, мастеру потребуются:

- стальная труба;

- стальной уголок;

- полоса стали;

- амортизатор, или т. н. газлифтер;

- фанерные или алюминиевые шкивы;

- ремень приводный.

Пошаговая инструкция по сборке станка заключается в ниже перечисленном.

- Начните с изготовления усиленной рамы. Для неё используют не круглую, а квадратную трубу. Впрочем, не для всех модификаций станка подойдёт некруглый образец. С помощью болгарки отрежьте комплектующие, сверяясь по чертежу. Сварите их с помощью сварочного инвертора, затем зашлифуйте неровности. Для резки и шлифовки стали подходят диски для болгарки из корунда и стекловолокна – их абразивного покрытия достаточно для пропиливания большинства сталей. Приварите усиленную раму к стойке, которая также изготавливается из этих же уголка и круглой трубы. Данное основание должно обладать достаточной надёжностью и прочностью – чтобы сверлильный привод при просверливании отверстий в деталях его не сорвал с места.

- Из оставшегося уголка и стальной полосы соберите динамичную составляющую. Она совершает поступательные движения вверх и вниз – вдоль стойки. Другими словами, это и есть каретка с механической подачей деталей.

- Соберите закрепляющую деталь, на которой зафиксируется сам двигатель. Эта комплектующая стыкуется сварочными швами на каретке.

- Соберите шпиндельный механизм. В него входит зажимной патрон для сверла. Помощь здесь окажет отрезок шпильки с резьбой на торце – он послужит валом (осью вращения). Наверните на него шарикоподшипник, затем затяните с помощью гаек. Отрезок трубки наденьте на шпильку. На эту же трубку наверните второй подшипник. Отрежьте ещё такой же фрагмент трубки – но выполните продольный пропил по всей его протяжённости. Наверните его на подшипники. Заварите продольную борозду так, чтобы отверстий не осталось. Наверните зажимной патрон на получившийся вал.

- Шпиндельный кожух приварите к стальной пластине. Установите эту же пластину на подвижную часть.

- Для завершения сборки шпиндельного механизма поставьте рычаг.

- Вместо возвращающей механизм в исходное положение пружины поставьте амортизирующую вставку.

- Изготовьте предметный столик (подставку), на который кладутся обрабатываемые детали. Чтобы установить этот столик (площадку) правильно и точно, примените в конструкции самодельный ползунок, передвигающийся по стойке. Приварите к нему круглую площадку – в качестве этой составляющей допустимо использование изношенного диска от циркулярной пилы. Дополнительно ему потребуется удерживающий элемент.

- Изготовьте из цельного массивного отрезка дерева или фанеры пару шкивов. Один из них поставьте на ось мотора, другой – закрепите на валу шпиндельной составляющей. Натяните и выровняйте ремень.

Окрасьте все части сверлильного агрегата, затем соберите устройство. Поставьте кнопку старта/остановки. Собранный агрегат можно протестировать.

Как сделать из шуруповёрта?

Станок для сверления заготовок из шуруповёрта подходит для «самодельщиков», у которых не нашлось ни дрели, ни стиральной машины, что отслужили свой срок. Шуруповёрт – готовый функциональный прибор, и здесь подойдёт любой простой, которым можно сверлить на второй (повышенной) скорости. Большинство шуруповёртов и так поддерживают режим переключения скорости – в их состав уже входит редуктор с капроновыми шестерёнками. Большую производительность от них ждать незачем – а вот попробовать работать с технологическими перерывами, чтобы трущиеся и скользящие детали механизма успели остыть, есть выход из создавшегося положения.

- Изготовьте основу. Здесь также применяется труба – но уже квадратный или прямоугольный профиль. Основание представляет собой не сплошной слой стали, а решётку. Сварите для этого прямоугольник из профтрубы, приварите изнутри отрезок из неё же на небольшом расстоянии. К основанию приварите стойку.

- Соберите каретку. К ней прикрепится шуруповёрт. Для этого, сверившись по чертежу, выпилите отрезки из профтрубы. Дополнительно потребуется стяжка крепёжная – она зафиксирует шуруповёрт.

- Из отрезков профтрубы сварите две составляющие в виде буквы Г. На конце приварите стяжку.

- Из очередных отрезков профильной трубы соберите каретку, надев на ось шарикоподшипниковые комплекты. Окрасьте собираемые детали. Подготовьте также болты с гайками и шайбами, саморезы.

- Используя два отрезка профтрубы, шпильки и несколько гаек, соберите ограничивающий модуль для кареточного движения. Поставьте его снизу стойки, заранее отметив нужный уровень, на который он приподнимется – и где зафиксируется. Наверните на стойку кареточный узел.

- Для возвратного эффекта по окончании сверления примените амортизатор. В простейшем случае его заменит пружина.

- Зашкурьте и покрасьте ваше изделие. Может потребоваться грунтовка по ржавчине.

- Установите и закрепите шуруповёрт в стяжке.

Аппарат готов для тестирования. Достоинство собранного устройства – небольшое место, которое он занимает. Работать на нём легко. Но для постановки процесса на широкий поток полученный таким образом сверлильный станок не подойдёт – если шуруповёрт был куплен в универсальном сетевом гипермаркете (а не в стройунивермаге) и стоил в несколько раз дешевле, то перегружать его запрещается.

Работайте в таком режиме: посверлили минут 10–15 и выдержите почти часовой перерыв. Излишне дешёвые устройства не рассчитаны на интенсивную и частую нагрузку.

Если устройство оказалось всё же фирменным, а не дешёвым ширпотребом – работайте в значительно более ускоренном темпе, не боясь его спалить.

Сверлильный станок своими руками: различные конструктивные решения

Сверление отверстий является одной из самых частых операций при изготовлении самоделок. Можно проткнуть отверстие шилом, аккуратно вырезать ножом (если материал не очень толстый), можно маленькое отверстие распилить до нужного диаметра круглым напильником. Но лучше всего отверстия сверлить на хорошем сверлильном станке. Сегодня рассмотрим разные варианты сверлильных станков и их особенности, а также можно ли их сделать своими руками.

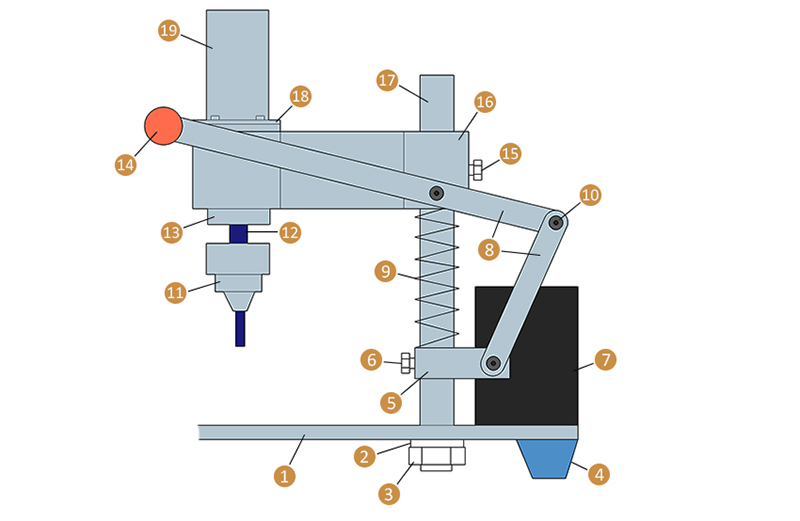

Принцип работы и основные узлы сверлильного станка

Сверлильный станок – это хорошо структурированное изделие. Во-первых, станина. Как правило, это стальная плита (но для малых устройств может быть изготовлена из лёгкого сплава), на которой монтируется всё изделие. На дальнем от мастера краю станины вертикально установлена стойка. По ней перемещается вверх-вниз и поворачивается вправо-влево рабочая часть, состоящая из мотора, рабочей головки с патроном и, если она есть, трансмиссии. Головка на стойке фиксируется в требуемом положении стопорным механизмом. А точное позиционирование высоты шпинделя с патроном и сверлом выполняется специальной рукояткой.

Мотор и рабочий шпиндель могут располагаться по обе стороны стойки. В этом случае между валом двигателя и рабочим шпинделем организуется ременная передача на нескольких парах шкивов. Перекидывая ремень с одной пары на другую, устанавливают разную скорость вращения рабочего органа – сверла.

Другой вариант – монтаж патрона на вал мотора. Конструкция проще, но регулировать скорость вращения сверла приходится изменением скорости вращения двигателя, а для этого уже нужна электрическая или электронная схема.

ФОТО: stankiexpert.ru Сверлильный станок с патроном на валу мотора

Рабочим инструментом является сверло. Сверла классифицируются по размерам и по назначению. В практике самодельщиков применяются диаметры от 0,5 мм до 12 – 18 мм. Свёрла выбираются для работ по дереву, пластмассе, твёрдому и мягкому металлу, бетону. Они будут отличаться геометрией заточки рабочего конца и наличием или отсутствием твёрдой наплавки на конце.

Работает станок таким образом. Мотор крутит рабочий шпиндель, на нижнем конце которого сидит патрон. В нём зажато сверло. При быстром вращении и нажиме на поверхность сверху вниз, сверло режущими кромками врезается в материал.

Как сделать своими руками сверлильный станок из обычной дрели

Не у всех есть электродрель, а станок для аккуратных отверстий нужен. С достаточной для сверления скоростью можно вращать сверло собственными руками. Разработано много простых и изящных конструкций на основе ручной дрели.

ФОТО: mtdata.ru Сверлильный станок на основе ручной дрели

С пружинным механизмом: 1 — стойка; 2 — металлический или деревянный профиль; 3 — ползунок; 4 — ручная дрель; 5 — хомут крепления дрели; 6 — шурупы для крепления хомута; 7 — пружина; 8 — угольник для закрепления стойки (2 шт.); 9 — шурупы; 10 — упор для пружины; 11 — барашковый болт для крепления упора; 12 — основание станка.

ФОТО: mtdata.ru Сверлильный станок на основе электрической дрели

Стойка, работающая по принципу винтового домкрата: 1 — станина; 2 — направляющий паз; 3 — резьба М16; 4 — втулка; 5 — гайка, приваренная к втулке; 6 — дрель; 7 — ручка, при вращении которой происходит движение дрели вверх или вниз.

Станки для домашней мастерской можно делать и металлические, и деревянные. Усилия и скорости небольшие, а с деревом работать проще.

Что нужно для работы

Для работы нужна дрель и материал для основания и стойки. Для станины можно выбрать деревянную плиту размером 600×600×30 мм или стальной лист размером 500×500×15 мм. Для стойки используется деревянный брус сечением 50×50 мм². Удобно использовать старый фотоувеличитель – стойка уже крепко и удобно установлена на основании. Полоски металла потребуются для изготовления деталей крепления дрели к стойке.

Чертежи и схемы

На рисунках 4, 5 и 6 схематически представлены общие виды станков на основе ручной дрели. Размеры каждый мастер выбирает свои, исходя из тех ресурсов, которыми он владеет.

ФОТО: mtdata.ru Схема механизма вертикального перемещения дрели

С пружинно-шарнирным механизмом: 1 — станина; 2 — шайба; 3 — гайка М16; 4 — амортизационные стойки (4 шт.); 5 — пластина; 6 — болт М6×16; 7 — блок питания; 8 — тяги; 9 — пружина; 10 — болт М8×20 с гайкой и шайбами; 11 — патрон для сверла; 12 — вал; 13 — крышка; 14 — ручка; 15 — болт М8×20; 16 — державка; 17 — стойка; 18 — стакан с подшипником; 19 — двигатель.

Пошаговая инструкция

Сначала выпиливается станина, затем устанавливается вертикальная стойка. Для перемещения дрели по вертикали используется мебельная направляющая для выдвижных ящиков. Подвижная головка, на которой крепится дрель, имеет в поперечном сечении т-образную форму. Края перекладины входят в пазы направляющей, на утолщённую ножку буквы «Т» крепится дрель.

На основе ручной дрели станки уже никто не делает, подавляющее большинство использует электродрель.

Самостоятельное изготовление сверлильного станка с использованием асинхронного двигателя

В качестве привода в станке можно использовать трёхфазный асинхронный двигатель мощностью 150 – 250 Вт. Небольшая доработка схемы позволит включать его в бытовую электросеть 220 В.

ФОТО: youtube.com Схема подключения трёхфазного асинхронного двигателя к сети 220 В

Что нужно для работы

В общем случае, для изготовления сверлильного станка своими руками в домашних условиях нужно приготовить:

- плиту текстолитовую, деревянную или стальную для станины размером 300-500×175-300×16×20 мм;

- деревянный брусок сечением 40-60×40-60×500-600 мм или стальная труба диаметром 30-40 мм для основной стойки;

- пружина L = 100-120 мм;

- ходовой винт Тr16×2, L = 200 мм;

- консоль привода — стальной лист толщиной 5 мм;

- кронштейн ходового винта;

- маховик ходового винта;

- четырёхручьёвый блок ведущих приводных шкивов клиноремённой передачи;

- электродвигатель;

- блок конденсаторов;

- блок ведомых шкивов;

- блок ведущих шкивов;

- возвратная пружина шпинделя;

- шпиндельная головка;

- приводной клиновой ремень «нулевого» профиля;

- выключатель;

- сетевой кабель с вилкой;

- рычаг подачи инструмента;

- патрон для сверла №2;

- винты, гайки, шайбы.

Чертежи и схемы

Чертёж общего вида представлен на рисунке ниже.

ФОТО: mtdata.ru Чертёж общего вида сверлильного станка

Пошаговая инструкция

Подбор комплектации

ФОТО: youtube.com

Новый электронный блок

ФОТО: youtube.com

Головка с мотором и трансмиссией

ФОТО: youtube.com

Узел крепления вертикальной стойки к станине

ФОТО: youtube.com

Опробование нового станка

ФОТО: youtube.com

Изготовление своими руками сверлильного станка из рулевой рейки

Рулевая рейка от автомобиля очень хорошо используется как вертикальная стойка сверлильного станка. Её зубчатая поверхность приспособлена для работы механизма перемещения рабочей головки.

ФОТО: youtube.com Сверлильный станок на основе рулевой рейки

Штатный автомобильный механизм рулевого управления легко дорабатывается для решения задач перемещения в сверлильном станке.

Что нужно для работы

Прежде всего, для работы нужна списанная рулевая рейка, слесарный инструмент, крепёж и доступ к действующему сверлильному станку.

Чертежи и схемы

Специфика чертежа в том, что конструкция привязана к конкретному изделию – к рулевой рейке с зубчатой поверхностью. Механизм перемещения изобретать не надо, его просто надо грамотно установить на рейку, выполняющую функцию основной стойки станка.

Пошаговая инструкция

Порядок выполнения операций тот же, что и при изготовлении других станков.

Как сделать своими руками сверлильный станок для печатных плат

В печатных платах сверлятся отверстия, которые затем металлизуются. Сквозь них с электрическим контактом проходят выводы электронных компонентов. Технология предъявляет высокие требования к отверстиям. Их надо сверлить на высокооборотистых станках, дающих порядка 20000 оборотов в минуту.

ФОТО: youtube.com Станок для сверления печатных плат

Что нужно для работы

Для работы, прежде всего, нужен небольшой, но скоростной мотор. Достаточно мощности 100 Вт, но примерно 20 – 30 тысяч оборотов в минуту. Нужен патрон для сверла диаметром 0,5 – 1,5 мм.

Чертежи и схемы

Чертежи и схемы аналогичны тем, что делаются и для других станков. Компоновка агрегата – с патроном на валу двигателя. Размеры определяются предназначением станка. Высота подъёма рабочей головки небольшая – до 100 мм.

Пошаговая инструкция

Технология создания станка подобна всем предыдущим, с учётом основных размеров устройства. Сначала изготавливается станина, на неё строго перпендикулярно устанавливается стойка, на которую монтируется подвижная часть конструкции с мотором и механизмом перемещения. Потребуются токарные работы для присоединения патрона к валу мотора.

Укладка фанеры на лаги

- Особенности

- Какую фанеру можно использовать?

- Инструменты и материалы

- Технология укладки

- Подготовка

- Формирование каркаса

- Утепление пола

- Крепление листов

- Рекомендации

Прежде чем уложить напольное покрытие в виде линолеума, ламината или ковролина, поверхность пола готовят таким образом, чтобы он был ровным и прочным. Для настила используется сборная сухая стяжка, которую выполняют с помощью деревянных лаг и фанеры. Такая конструкция способна выдерживать большие нагрузки и может быть применима на перекрытиях любого типа. Для изготовления пола из фанерных листов необходимо правильно подобрать материал и выполнить его укладку. Возведение поверхности пола требует от мастера определенных знаний и навыков.

Особенности

Фанерный настил применяют для черновой и чистовой подготовки пола как в деревянном доме, так и в квартире. Такое устройство позволяет подготовить пол под ламинат или под линолеум. Суть конструкции состоит в том, что выполняется укладка фанеры на лаги из деревянных брусьев.

Фанера представляет собой продукт деревообработки, который состоит из нескольких слоев тонкого шпона, склеенных между собой в перекрестном направлении. Лущеный шпон для фанерных листов получают путем обработки березы, сосны или технических сортов иных древесных пород.

Как и любой материал, листовая фанера обладает достоинствами и некоторыми недостатками, которые необходимо знать мастеру, занимающемуся подготовкой пола.

Плюсы материала:

- устойчивость к высоким весовым и механическим нагрузкам;

- устойчивость к влажности и химическим компонентам;

- прочность при нагрузке на изгиб;

- возможность подобрать необходимый по размеру формат;

- низкий уровень влажности древесины и небольшой вес листа;

- возможность использования для организации системы «теплый пол».

К минусам материала можно отнести тот факт, что некоторые марки в составе клея содержат формальдегид, который вреден для здоровья человека.

Выполнение стяжки для напольного покрытия при помощи фанеры и деревянных лаг является сложной строительно-монтажной процедурой, которая должна быть выполнена в соответствии с нормативами СНиП.

Проектируя этот комплекс работ, важно учитывать не только свойства используемого материала, но и способы его установки.

Какую фанеру можно использовать?

Для того чтобы осуществить сухую стяжку пола, в качестве основного материала необходимо стелить фанеру конструкционного или строительного типа. Марка фанеры должна быть выбрана в зависимости от того, в каких условиях предстоит находиться материалу.

Различают 3 основных разновидности фанеры.

- ФСФ – это березовая фанера, которая состоит из шпона и имеет в своем клеевом составе компоненты смолы и формальдегида. У материала высокие эксплуатационные качества, он стоек к воздействию влаги. Может применяться как для внутренних, так и для наружных типов работ.

- ФК – листы шпона в этой фанере соединены клеем, в состав которого входит формальдегид. Материал устойчив к влажной среде, но применять его можно только для внутренних работ.

- ФБА – клеевой состав у этой фанеры не содержит формальдегидных компонентов и состоит из казеина, безвредного для человека. Такой материал имеет пониженную стойкость к влаге и может применяться только внутри сухих помещений.

По качеству изготовления фанеру подразделяют на 5 сортов. Элитным является сорт Е, а материалы низкого качества имеет сортность IV.

Для выполнения чернового пола целесообразно использовать фанеру II-IV сорта, а для чистовой отделки стоит выбрать сорт Е или I сорт материала.

Важное значение для выбора материала играет и его размер. Если планируется делать настил из небольших фрагментов фанеры, то используют материал 1525х1525 мм. С ним удобно работать, но на больших по площади поверхностях придется делать много стыков. Более удобны габариты 1210х2440 мм. Лист с такими параметрами используют в типовых городских квартирах, для настила пола в комнатах прямоугольной формы.

Определившись с габаритами листа, нужно правильно выбрать толщину материала. В этом случае потребуется учесть все нюансы устройства стяжки.

Расчет толщины фанеры для настила подбирается в зависимости от шага, с которым уложены лаги:

- если расстояние между лагами составляет от 35 до 40 мм, то толщина листа фанеры должна быть не меньше 9-10 мм;

- если обрешетка имеет ячейки со стороной 50 см, то настил делают из фанеры толщиной 10-12 мм;

- если шаг между сегментами обрешетки равен 60 см, то настил делают из фанеры 12-14 мм.

Выбирая толщину фанеры, необходимо закладывать дополнительный запас прочности по толщине на весовую нагрузку, которой будет подвергаться поверхность пола. Для расположения массивной мебели лучше всего взять фанеру, толщина которой составляет 16-18 мм.

В некоторых случаях допускается брать фанеру толщиной 9 мм и укладывать ее в 2 слоя, для равномерного распределения силы нагрузки на поверхность пола.

Когда размеры и толщина листа будут определены, нужно посчитать, сколько листов потребуется купить для выполнения стяжки пола. Рассчитать расход материала можно следующим образом:

- четко измерив габариты помещения, на бумаге рисуют схему расположения лаг, определяя их количество и шаг;

- на схеме отмечают, как будут расположены листы фанеры, учитывая при этом формат материала;

- по итоговым данным производят подсчет требуемого количества материала.

В случаях, когда форма помещения имеет сложную конфигурацию, объект разделяют на части и считают каждую из них по отдельности. Если комната имеет правильные пропорции в виде квадрата или прямоугольника, то вычисляют площадь пола и считают количество листов, необходимых для его перекрытия, учитывая при этом площадь листа фанеры.

Инструменты и материалы

Для выполнения монтажа напольного настила потребуется подготовить следующие инструменты:

- жидкостный или лазерный строительный уровень;

- рулетку и карандаш, для выполнения измерений и разметки;

- электродрель или перфоратор;

- сверло по бетону, сверло по дереву;

- шуруповерт с битами для саморезов;

- саморезы для ДСП и анкеры для бетона;

- шурупы и металлические скобы-перемычки для лаг;

- электропилу или ручную торцовочную пилу;

- шлифовальную машину;

- герметик;

- наждачную бумагу.

Потребуется приобрести деревянные бруски, из которых будут выполнены лаги. При помощи лаг поверхность пола выравнивают, создавая основу-каркас для настила фанеры. Для изготовления лаги выбирают деревянный сухой брус длиной 2 м. Ширина бруса может быть от 80 до 100 мм, а толщину берут не меньше 40 мм.

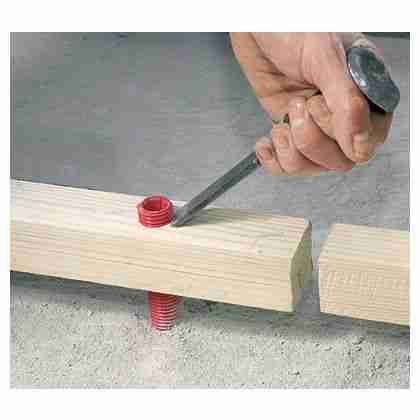

Для выполнения креплений приобретают метизы – оцинкованные саморезы с винтовой резьбой.

Длину самореза берут в 2,5 раза больше, чем толщина фанерного листа, а диаметр подойдет от 3,5 мм до 5 мм.

Технология укладки

Прежде чем начать класть обрешетку для настила пола, необходимо подготовить бетонное перекрытие для дальнейшей работы. Правильная последовательность работ состоит в том, чтобы сначала очистить пол от мусора, а затем осмотреть поверхность на предмет наличия мелких дефектов – сколов, трещин, вмятин. Все эти недостатки нужно устранить еще до того, как будет выполнена обрешетка.

В некоторых случаях, в зависимости от назначения помещения, прежде чем будет сделана каркасная конструкция и можно будет застелить пол фанерой, выполняют гидроизоляцию бетонной поверхности. Эти работы вполне можно выполнить своими руками. Изолировать нужно не только поверхность пола, но и часть стены, высотой до уровня чистового пола.

Это заизолированное расстояние убережет вас от протечек воды в помещения, находящиеся этажом ниже.

Подготовка

Подготовив поверхность для укладки лаг, не стоит забывать и о возможных неровностях стен. Неровная стена не даст возможности уложить ровный лист фанеры. Выхода из ситуации здесь два: либо выравнивать стены перед началом ремонта пола, либо подрезать листы фанеры, исходя из кривизны стены.

Подрезку выполняют следующим образом:

- лист фанеры придвигают в лежачем положении к стене так, чтобы противоположная его кромка была размещена строго параллельно лаге на полу;

- отдельно взятую рейку размещают параллельно стене поверх листа;

- проводят линию, по которой и выполняют обрезку фанерного листа.

Перед началом работ по настилу пола нужно подготовить материал. Его нарезают на необходимые по длине и ширине элементы в соответствии с ранее составленным схематичным планом работ.

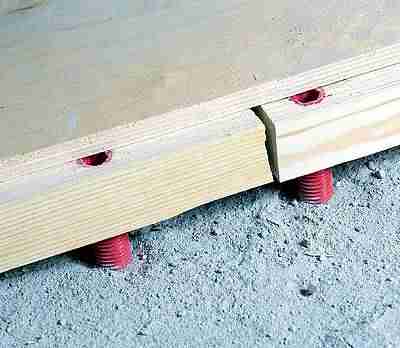

Выполняя нарезку, нужно помнить о том, что края фанерного листа не должны достигать стены примерно на 10 мм.

Формирование каркаса

Следующим этапом работ, когда деревянные бруски нарезаны по размеру, выполняется сама обрешетка. Конструкция обрешетки не должна быть сделана вплотную к стене, между ними должно быть расстояние 10-15 мм.

Последовательность установки лаг:

- выбирается точка, которая более всех выступает над уровнем пола, по ней будут выравниваться все остальные лаги;

- чтобы ускорить процесс монтажа, по сторонам помещения нужно натянуть шнур, выверив его положение при помощи строительного уровня;

- под каждую лагу прокладывают подложку из куска тонкой фанеры, она увеличивает площадь контакта опоры;

- лаги крепят в бетонное основание анкерными метизами;

- шаг расстановки деревянных брусков должен соответствовать вашему схематичному плану, допускается диапазон от 35 до 60 см;

- между собой брус скрепляют шурупами и металлическими перемычками.

При выполнении по чертежу конструкции обрешетки у вас должна получиться ровная горизонтальная конструкция. Лаги располагают с равномерным шагом и отступом от стен. Зазор между стеной и обрешеткой делают для того, чтобы под воздействием влаги расширившаяся древесина не подняла фанерный настил и не стала причиной деформации ламината или иного напольного покрытия.

Утепление пола

Для утепления пола применяют минеральную вату или пенопласт, который укладывают в ячейки, образованные пересечением лаг в обрешетке. Перед укладкой минеральным материалам нужно дать 24 часа адаптироваться к условиям вашего помещения, чтобы после установки не было образовано провалов и пустот. Листы пенопласта или утеплителя подрезают так, чтобы они плотно входили в ячейку обрешетки. Верхняя часть утеплителя не должна достигать края лаг на 1 см.

Пенопласт и пенополистирол применяют для бетонных оснований, тогда как в деревянных домах используют минеральную или базальтовую вату.

Крепление листов

Подготовленные и нарезанные листы фанеры укладывают на обрешетку следующим образом:

- начало укладки осуществляется от дальнего угла помещения и движется вдоль направления сплошной стены;

- отступ от стены до листа фанеры должен оставаться 10 мм;

- на фанерных листах намечают точки крепления, отступая от края листа на 2 см;

- интервал между саморезами делают 20-30 см;

- шляпки саморезов нужно полностью утопить в материале фанеры, для этого перед их установкой в листе делают отверстие сверлом по дереву с зенковкой.

- после установки 1 ряда поверхность очищают от стружки и выкладывают 2 ряд;

- закрепляя лист фанеры, начинать работу нужно от центра к периферии – это дает возможность более ровной посадки листа на конструкцию обрешетки;

- при укладке фанеры в 2 слоя швы стыков разбивают в шахматном порядке.

После того как настил будет выполнен, надо зашлифовать поверхность пола шлифовальной машиной. Для этой цели выбирают насадку с абразивом 120 ед. После завершения шлифовки пол очищают от стружки и пыли, а затем герметиком заполняют стыковочные швы и отверстия от саморезов. Вместо герметика можно использовать шпатлевку по дереву. Когда материал застынет, швы обрабатывают наждачной бумагой. После выполнения этих работ можно приступать к укладке линолеума, кафельной плитки или ламината.

Рекомендации

В некоторых случаях, когда необходимо сэкономить на материалах, чистовой пол укладывают сразу на обрешетку, без выполнения чернового пола. Высота лаги в этом случае зависит от того, на какой уровень нужно поднять пол в помещении. Если расстояние невелико, то конструкцию в виде обрешетки заменяют на обычную доску толщиной 30 мм.

Для выполнения работ выбирают древесину для обрешетки и фанерные листы хорошей камерной просушки. В идеале материалу нужно дать отлежаться в том помещении, где он будет использован, как минимум неделю.

Выполнение этого условия сможет дать вам гарантию того, что готовый пол впоследствии не будет скрипеть под ногами.

Видео о том, как положить фанеру на лаги, вы можете посмотреть ниже.

Какая должна быть толщина фанеры для пола по лагам

Фанера является древесно-слоистой плитой, склеенной из специально подготовленного шпона. Материал очень прочен и довольно медленно изнашивается, что делает его идеальным решением для выравнивания чернового пола под ламинат и иные разновидности напольных покрытий.

Некоторые сведения о фанере

Фанера входит в перечень самых долговечных, наилучшим образом подходящих строительных материалов для устранения неровностей черновых оснований. Ей отдают предпочтение за ее безвредность. В состав фанеры не входят очень вредные летучие канцерогены, чего нельзя сказать о ДСП (подробнее: “ДСП или фанера на пол – плюсы и минусы материалов”).

Универсальность и долговечность делают этот материал отличным решением при выполнении таких работ:

- устранение неровностей старого пола, уложенного на лаги;

- использование в качестве основания для сухой стяжки;

- создание чистового напольного покрытия;

- применение в качестве теплоизоляции для чернового основания.

Этот сравнительно легкий и износостойкий материал не оказывает чрезмерной нагрузки на перекрытия, что позволяет укладывать его на старый пол с лагами. Очень часто фанеру применяют в многоэтажных домах, где между квартирами расположены слабые перекрытия (прочитайте: “Как сделать пол из фанеры в квартире”).

Плюсы и минусы использования фанеры для пола

Покрытие из фанеры имеет целый перечень технических достоинств по сравнению с иными разновидностями строительных материалов:

- у материала минимальные показатели влажности – до 15 %;

- при возникновении чрезмерного механического воздействия, фанера гасит большую его часть, предотвращая повреждения бетонного пола;

- при изготовлении используется натуральный шпон без добавления вредных примесей, которые присутствуют в плитах ДСП и ОСБ. Стоит заметить, что все чаще люди укладывают ОСБ на пол, так как этот материал хорошо себя зарекомендовал;

- материал исполняет роль теплоизоляции от черновых перекрытий;

- в отличие от заливки цементной стяжки, укладка плит из дерева на лаги является менее трудоемким процессом;

- у фанеры высокая устойчивость к изгибанию, поэтому она способна выдержать очень большие нагрузки;

- существует несколько марок и сортов фанеры, что делает ее пригодной для использования в качестве чернового и чистового напольного покрытия.

Среди минусов укладки материала на лаги можно выделить следующие пункты:

- слабая устойчивость к большим перепадам температуры;

- материал боится влаги, поэтому желательно его использовать в сухих помещениях.

Определение с выбором фанеры

При укладке фанеры на лаги нужно уточнить, какой вид материала нужен.

Его выбирают исходя из следующих факторов:

- Вид пола. Из-за большой теплопроводности бетонного пола нужно снизить теплопотери, поэтому толщина фанеры для пола по лагам очень важна. Она должна составлять как минимум 15 мм. Если нужно просто покрыть черновой пол, то понадобится фанера на лаги толщина которой составляет 12 мм и более.

- Тип помещения. Если нужно покрыть пол в комнате, где люди будут жить, то желательно приобретать фанеру типа ФК, потому что она лишена вредных добавок.

Вышеперечисленные нюансы должны дать возможность определиться с выбором правильной фанеры.

Толщина листов для пола

Пол из лаг представляет собой каркас из деревянных балок, уложенных на основание, и обшитых сверху листовыми строительными материалами. Толщина фанеры для пола по лагам повлияет на качество готового пола, а также на то, сколько он прослужит. Более толстая плита будет меньше прогибаться во время ходьбы (подробнее: “Какая толщина фанеры для пола подойдет”).

Разные виды и размеры материала будут иметь разную стоимость, поэтому, для того чтобы понять, какой толщины фанеру стелить на лаги, нужно учитывать следующий перечень особенностей:

- Промежуток между лагами. Каркас из балок может состоять из ячеек разных размеров. При межбалочном промежутке 500-600 мм толщина листовой фанеры должна быть не менее 15 мм.

- Силу нагрузки на будущее покрытие. С увеличением нагрузки толщина фанеры должна увеличиваться соответственно. Для жилых комнат будет достаточно толщины в 10 мм, это при том, что межбалочное расстояние будет не более 400 мм. Если пол делается для коммерческой организации, толщина листов может доходить до 22 мм.

- Разновидность чистового покрытия. Существует немало материалов для лицевого напольного покрытия, некоторые из них могут значительно нагружать фанерный настил. Ламинат, конечно же, никак не скажется на покрытии, а вот тяжелый кафель вполне способен прогнуть тонкую фанеру. Вот почему важно четко определить, какой толщины фанеру стелить на лаги (прочитайте также: “Укладка фанеры на лаги – последовательность устройства пола”).

Разновидности фанеры

Существующие на данный момент изготовители могут предложить огромное количество строительных материалов, которые несколько разнятся между собой по техническим характеристикам.

Фанерные плиты можно разделить на несколько таких видов:

- производственные;

- мебельные;

- строительные;

- конструкторские;

- паковальные.

Для покрытия каркаса из деревянных балок лучше всего подойдут конструкторские и строительные плиты, потому что они обладают повышенной прочностью и износостойкостью. Не стоит игнорировать и уровень влагозащищенности.

Можно рассмотреть такие разновидности фанеры:

- ФАБ – не включает формальдегидов, поэтому он идеален для жилых помещений. Имеет свойство сильно вбирать в себя влагу, поэтому для санузла не используется, а для кухни подойдет в самый раз.

- ФК – хорошо отталкивает влагу, но на постоянный контакт с водой не рассчитан.

- ФСФ – внешняя часть листов покрыта влагоотталкивающей смесью, что позволяет использовать ее в помещениях с большой влажностью.

- ФБ – такая фанера пропитана бакелитовым лаком, благодаря чему ей практически не страшно длительное воздействие влаги.

- БС – используется в судостроении благодаря своей большой гибкости и водоотталкивающим свойствам.

- БВ – обладает повышенной гибкостью и прочностью, но быстро разрушается при контакте с водой.

Укладывая фанеру на пол из бетона, согласно советам специалистов, следует между черновой основой и лицевым покрытием укладывать влагоотталкивающие ее виды. Промежуточный слой из качественного материала позволит не допустить в будущем деформаций, вызванных появлением временной или постоянной повышенной влажности.

Ключевые характеристики фанеры

При планировании отделки чернового покрытия пола следует брать во внимание не только толщину, влагоотталкивающие качества и прочность фанеры, но и его сорт.

Исходя из количества имеющихся дефектов на 1 м 2 плиты, бывает 5 уровней качества:

- Е – эталон качества, характеризующегося отсутствием каких-либо повреждений на поверхности плиты.

- 1 сорт – листы хорошего качества, имеющие незначительные дефекты длиной не более 18 мм.

- 2 сорт – на такой фанере могут быть видны незначительные просачивания клея и микротрещины до 20 мм. Зачастую такую фанеру покупают под укладку ламината (детальнее: “Какая толщина фанеры под ламинат оптимальна”).

- 3 сорт – на одном квадратном метре можно обнаружить менее 10 небольших сучковатых дефектов, размером до 5 мм.

- 4 сорт – материал плохого качества, который можно использовать в крайних случаях, например под последующую укладку ламината.

Черновой настил можно производить шлифованной и нешлифованной фанерой. По данному параметру такие плиты можно разделить на следующие виды:

- Ш1 – фанера с односторонним шлифованием;

- Ш2 – фанера с двусторонним шлифованием;

- НШ – без шлифовки.

Чаще всего подготовка чернового пола под ламинат проводится при помощи фанер НШ и Ш1. Благодаря тому, что под ламинат прокладывается дополнительная подложка, величиной шероховатости материала можно пренебречь.

Правила укладки

Укладка листов фанеры должна проводиться, опираясь на ряд правил. От того, насколько качественно будет уложен материал, будет зависеть продолжительность службы не только чернового, но и чистового напольного покрытия.

Основные правила укладки:

- Листы разделяются на куски определенного размера.

- Укладка осуществляется со смещением для уменьшения нагрузки на швы.

- Для раскроя лучше использовать электролобзик или дисковую электропилу.

- Во время монтажа листов следует делать между ними 10-миллиметровые зазоры для возможности расширения.

- Между листами и стеной должен оставаться промежуток в 20-30 мм.

- Для закрепления листов нужно использовать не только клей, но и саморезы.

Типовые размеры листов фанеры и их стоимость

При выборе листовой фанеры, кроме всего прочего, потребуется определиться с размерами листов. Присутствующие на рынке в данный момент, листы бывают следующих типоразмеров:

- 1525 х 1525 мм. Считается самым распространенным размером листа, который приобретают для покрытия лаг. Некоторые специалисты утверждают, что квадратные листы легче распилить и от них получается минимум отходов, однако такое утверждение можно считать сомнительным. Цена одного листа может колебаться от 5,5 до 10 долларов и зависеть от толщины качества покрытия материала.

- 1210 х 2440 мм. Плиты прямоугольной формы толщиной 5 мм и более – используются для устранения неровностей различных поверхностей. Один лист материала из хвойного дерева толщиной от 12 до 14 мм обойдется в 5-7 долларов.

- 1500 х 3000 мм. Листы больших размеров могут изготавливаться из хвойных и лиственных пород дерева. Чаще всего используются предприятиями при создании сухой стяжки или для устранения неровностей черновых полов. Стоимость на такие листы варьируется от 6,5 до 12,5 долларов.

Если вы собрались положить листовую фанеру на лаги, то старайтесь покупать лишь качественный материал, который лучше всего подходит по своим свойствам для нужного покрытия. Во время обшивки деревянного каркаса старайтесь не пренебрегать рядом очень важных нюансов и правил, а именно: промежутками между лагами, степенью влажности помещения и величиной нагрузки на будущий пол – для этого подберите правильную толщину плит, их сорт и тип.

Пол из фанеры на лагах: характеристика материала, используемые инструменты, установка лагов и укладка листов

- Семь раз прикинем целесообразность и один раз пройдём по всему пути

- Причины выбора

- Фанера

- Принципиальная характеристика

- Инструменты

- Ход работ

- Установка лагов

- Укладка фанеры

- Выводы

Семь раз прикинем целесообразность и один раз пройдём по всему пути

В строительстве немало технологий, которые позволяют дать «задний ход» и пойти по пути упрощения или изменения, если ожидания не оправдываются. Это относится и к потолкам, стенам, и к полам. Но существуют и такие, изменение которых крайне нежелательно или даже невозможно без существенных издержек.

Прежде чем приступать к использованию таких технологий, необходимо всё очень внимательно продумать, понять действительную необходимость её использования. Хорошим примером такой технологии и является оборудование пола с помощью фанеры на лагах.

Нельзя сказать, что пол из фанеры по лагам – единственная технология, но то, что эта технология одна из лучших при выравнивании пола — несомненно

Нельзя сказать, что пол из фанеры по лагам – единственная технология, но то, что эта технология одна из лучших при выравнивании пола — несомненно

Если вы уверены, что существуют лучшие альтернативные варианты, то используйте их. Если же вы считаете, что фанера – то, что нужно, смело бросайтесь в работу «с открытым забралом».  Устройство пола из фанеры по лагам допускает множество конструкторских решений, есть и такие трудоёмкие, как на фото

Устройство пола из фанеры по лагам допускает множество конструкторских решений, есть и такие трудоёмкие, как на фото

Причины выбора

Причинами выбора этого далеко не самого простого способа организации пола могут быть следующие:

- Вы не хотите связываться с бетоном и бетонной стяжкой, тем более что вас вполне устраивает существующий черновой бетонный пол. Не забудем, что стяжка всё равно в будущем потребует финишинга.

- Вам необходимо идеально выровнять горизонталь пола. Это становится предельно актуальным, если по какой-либо причине пол под наклоном.

- Вам необходима хорошая вентиляция пространства между черновым и реальным полом – часто, как следствие, повышенной влажности или температуры на этаже ниже.

- Вы собираетесь провести скрытые коммуникации под полом.

В случае совпадения одной или нескольких из этих причин смело приступайте к работе, предварительно тщательно продумав весь план своих действий, произведя замеры и, самое главное, подготовив весь материал и инструментарий.  Черновой пол при этом в полной мере отвечает своему названию, заботы о нём практически никакой, а вот работы сверху будет предостаточно, причём без точного расчёта не обойтись

Черновой пол при этом в полной мере отвечает своему названию, заботы о нём практически никакой, а вот работы сверху будет предостаточно, причём без точного расчёта не обойтись

Из материалов вам понадобится немногое:

- Лаги достаточной длины, в соответствии с длинной помещения, чтобы уменьшить расход. Если установка будет производиться прямо на черновой пол, то высота лага определит размер пустого пространства, обычно это 10-15 см. Ширина лага должна быть не меньше 5 см – не забудем, сверху будут укладываться листы фанеры, причём их стыки будут находиться ровно посередине очередного лага.

- Крепеж лагов к полу. В зависимости от выбранной конструкции это могут быть дюбеля, винты, скобы.

- Гвозди, жидкие гвозди, что очень популярно в последнее время, для крепления фанеры на лагах.

- Ну, и, конечно, сама фанера, как гвоздь всей программы, о котором стоит сказать особо.

Полезный совет! Древесину для лагов выбирайте очень тщательно. Здесь даже важна не столько порода дерева, сколько степень и качество его просушки. Можно сказать более строго и определённо – если вы не уверены в этом аспекте подготовки материала, то не стоит вообще приступать к работе и выбирать подобную технологию укладки пола.

Недостаточная просушка буквально через 10-12 месяцев, особенно в жаркие летние, приведёт к необходимости переделки пола вследствие его чрезмерной деформации.

Фанера

Фанера как строительный материал подразделяется на:

- строительную,

- промышленную,

- упаковочную,

- мебельную,

- конструкционную.

Для наших целей логично выбрать первый или последний тип. Если же иметь в виду ещё и эстетические качества материала, то, пожалуй, предлагаемое из конструкционного вида наиболее полно отвечает всем требованиям.

Очень важно не ошибиться с выбором фанеры по характеристике влагоустойчивости.

Здесь разработана целая система со своими стандартными обозначениями:

- ФБА – экологически наиболее чистая фанера. Если вы не предъявляете к фанере повышенных требований по влагоустойчивости, то выбирайте эту.

- ФК – фанера с нормальной устойчивостью влаги, без чрезмерного воздействия.

- ФСФ – здесь уже предполагается повышенное воздействие влагой.

- ФБ – фанера, пропитанная бакелитовым лаком, самая стойкая, настолько, что может использоваться и в агрессивных средах.

- БС – фанера для конструкций в авиа и судостроении. Она имеет повышенную гибкость, очень высокую прочность, полнейшую водонепроницаемость – качества, которые, скорее всего, ни к чему в сооружении пола.

- БВ – фанера типа БС, но с пониженной устойчивостью к влаге.

Итак, наша фанера для пола по лагам – ФБА.  Вот одна из причин, когда фанерный пол на лагах своими руками окажется незаменим. Возможность использования между лагами утеплителя – одна из особенностей этой технологии

Вот одна из причин, когда фанерный пол на лагах своими руками окажется незаменим. Возможность использования между лагами утеплителя – одна из особенностей этой технологии

Принципиальная характеристика

Когда речь идёт об использовании фанеры принципиальным будет её выбор по качеству, определяемом количеством сучков на метр квадратный наружного слоя.

Здесь различают 5 степеней качества:

- E – так называемое, элитное качество, когда сучки отсутствуют совсем. Излишне, наверное, говорить, что всегда необходимо стремиться к выбору именно такой фанеры;

- Ну, а далее, незамысловатая классификация качества — I, II, III и IV. В последнем случае количество сучков не контролируется.

- I – максимальная длина сучков и коробления не превышает 20 мм;

- II — трещины не более 200 мм, допустимы вставки древесины, а просачивание клея допустимо только на площади в 2% от общей площади листа;

- III – не более 10 штук сучков диаметром не более 6 мм. Вводится даже ограничение на общее количество недостатков – не более 9;

- IV – это самое плохое качество с даже выпавшими сучками и дефектами кромок под 5 мм.

Как будут крепиться лаги на пол под фанеру во многом дело опыта, тут главное — надёжность крепления

Как будут крепиться лаги на пол под фанеру во многом дело опыта, тут главное — надёжность крепления

Определим ещё один немаловажный показатель фанеры – качество обработки наружной поверхности листа фанеры.

По этому показателю различают фанеру:

- НШ – нешлифованную;

- Ш1 – шлифованная с одной стороны;

- Ш2 — шлифованная с двух сторон.

Ну, и, конечно, размеры. Хотя здесь приходится иметь дело с давно определенными стандартами.

Промышленность выпускает листы следующих четырёх размеров в миллиметрах (ширина – длина):

- 1525 на 1525;

- 1220 на 2440;

- 1500 на 3000;

- 1525 на 3050.

Решение вопроса, как сделать полы из фанеры по лагам, совсем не сложно, если продумать все действия заранее, собрать весь материал и инструменты

Решение вопроса, как сделать полы из фанеры по лагам, совсем не сложно, если продумать все действия заранее, собрать весь материал и инструменты

Полезный совет! Перед тем как выбрать размер листов фанеры произведите тщательный замер всей рабочей площади и смоделируйте размещение всех листов. Составьте несколько возможных вариантов размещения, чтобы уменьшить расход.

Инструменты

Надёжный инструмент при любых столярных работах – залог успеха всего дела.

Вам обязательно понадобится:

- Болгарка или любой другой надёжный и удобный режущий инструмент больших листов фанеры. Идеальным вариантом, конечно, было бы наличие станка пилорамы, но часто об этом приходится только мечтать.

- Шуруповёрт – это для крепления фанеры к лагам.

- Дрель – она незаменима при любых операциях крепления древесины, хотя мы её используем и для работы на полу, а вот объём будет зависеть от выбранной технологии крепления лагов.

- Рулетка и карандаш, наличие которого у вас за ухом уже будет само собой разумеющимся.

Два уровня лагов могут помочь уменьшить работу непосредственно на полу – второй уровень уже крепится к первому

Два уровня лагов могут помочь уменьшить работу непосредственно на полу – второй уровень уже крепится к первому

Ход работ

Очень многие строительные работы начинаются с выравнивания рабочего пространства (см.также статью Выравнивание пола фанерой: быстрая подготовка основания под линолеум или ламинат). Монтаж пола на лагах не будет исключением, здесь также необходимо все тщательно выровнять и зачистить. Затем приступаем к установке лагов.

Установка лагов

При установке лагов необходимо иметь в виду следующие нюансы:

- Лаги должны иметь достаточную прочность и не должны прогибаться при вкручивании винта.

- Установку лагов производят с шагом в 50-60 см.

- Расстояние от крайнего лага до стены должно быть в пределах 30-40 см.

- Если необходимо использовать материал, поглощающий возникающее напряжение конструкции, то можно использовать рубероид или линолеум.

- Лаги необходимо укладывать перпендикулярно направлению оконного освещения.

- Для крепления к бетонному полу используют анкерные болты или дюбеля. Если же основа деревянная, то вполне подходят и шурупы.

- Размер любого крепежа должен быть на 5 см больше размера лага, через который он будут проходить.

Золотое правило всех подобных конструкций, выполняемых своими руками – расположение листов фанеры в шахматном порядке

Золотое правило всех подобных конструкций, выполняемых своими руками – расположение листов фанеры в шахматном порядке

Укладка фанеры

В этом завершающем этапе и заключается вся соль работы, хотя, с другой стороны, данный этап и самый простой.

- После проведения точных замеров и разметок.

- После моделирования расположения всех листов фанеры на лагах.

- После выполнения на фанере отверстий с шагом в 10-30 см в местах крепления.

- Производится крепление листов к лагам саморезами.

- Стыки листов должны обязательно попадать на середину лагов.

- Не стоит листы вплотную примыкать друг к другу – зазор в 2 мм обязательно нужно оставить.

- Высший пилотаж монтажа фанерного пола на лагах предполагает не только контроля того, что толщина фанеры для пола по лагам будет составлять не менее 10-12 мм, но и укладку фанеры в несколько слоев, между которыми не должно быть соприкасаний. Отсутствие касаний обеспечивается мастикой, которой обрабатывают швы. Очень важно также не допускать размещения швов на разных слоях друг над другом.

Фанера на пол по лагам обязательно на стыках занимает половину ширины лага. Это правило нужно стремиться выполнять как можно точнее

Фанера на пол по лагам обязательно на стыках занимает половину ширины лага. Это правило нужно стремиться выполнять как можно точнее

Полезный совет! Обратите особое внимание при монтаже пола на применение гидроизоляции. В идеальном варианте лаги должны быть уложены именно на плёнку гидроизоляции, а не напрямую на черновой пол. Между лагами и фанерой, также необходимо использовать этот обязательный защитный элемент любого строительного объекта жилого назначения.

Выводы

В значительной степени монтаж пола из фанеры на лагах – процесс творческий, так как сама технология довольно проста и легко реализуема. Вы освоите её без большого труда, если отнесётесь к ней с достаточным уважением и сможете дисциплинировать весь ход работ (читайте также статью ОСБ или фанера на пол — что выбрать).

Нельзя сказать, что цена ошибок будет очень большой. Просто она будет постоянно напоминать о себе скрипом половиц и стремлением к переделкам.  Лаги для пола из фанеры можно крепить и таким оригинальным способом. Надо отдать должное Мастеру, это значительно упрощает и дисциплинирует всю работу – сначала крепеж, затем лаги

Лаги для пола из фанеры можно крепить и таким оригинальным способом. Надо отдать должное Мастеру, это значительно упрощает и дисциплинирует всю работу – сначала крепеж, затем лаги

В представленном видео в этой статье вы найдёте дополнительную информацию по данной теме.

мм, толщина которой составляет 20−50 мм. При необходимости в нижней части станины следует просверлить отверстия и закрепить в них ножки.

мм, толщина которой составляет 20−50 мм. При необходимости в нижней части станины следует просверлить отверстия и закрепить в них ножки. Прежде всего, следует создать рабочий чертеж станка с указанием размеров его основных конструктивных элементов.

Прежде всего, следует создать рабочий чертеж станка с указанием размеров его основных конструктивных элементов. рулевая рейка авто, с которой демонтированы узлы гидроусилителя (рейка может быть б/у, однако, она не должна иметь повреждений и сильного износа);

рулевая рейка авто, с которой демонтированы узлы гидроусилителя (рейка может быть б/у, однако, она не должна иметь повреждений и сильного износа); Используя сварку, нужно собрать каретку из заготовленных предварительно металлических уголков. В дальнейшем на этой каретке будет установлен шпиндель сверлильного станка и электродвигатель.

Используя сварку, нужно собрать каретку из заготовленных предварительно металлических уголков. В дальнейшем на этой каретке будет установлен шпиндель сверлильного станка и электродвигатель.