Направляющая линейка для дисковой пилы своими руками

Стоимость фирменной направляющей шины приближается к цене самой циркулярной пилы. Действительно ли необходим этот аксессуар, для чего он применяется, можно ли пренебречь шиной, заменить или сделать своими руками?

Назначение направляющей шины

Любой, кто работал дисковой пилой, знает насколько сложно сделать это ровно. При всех стараниях направлять инструмент четко по разметке, он все равно норовит съехать в сторону. В результате порча материала и трата времени.

Некоторые мастера приспосабливаются так: крепят парой струбцин планку по линейке. Однако с ручной циркуляркой этот метод неудобен — струбцины задевают за инструмент. Существует еще несколько доводов за использование направляющей шины:

- используя правило, необходимо все время подправлять его положение. Устанавливается оно с небольшим отступом от линии распила, только тогда диск точно пройдет по линии. Этот метод сойдет при единичных работах. Если же необходимо сделать множество точных распилов — процесс муторный;

- фирменная направляющая для циркулярной пилы сконструирована так, что ее край четко совпадает с линией распила. Мастеру нужно только совместить эти две полосы и работать;

- качественные шины дополнительно проклеены мягкой лентой, предупреждающей скол материала, например, МДФ или ламината;

- одновременно пилить и следить за расположением правила неудобно. Чуть передавил или недожал — и материал испорчен. Работая с шиной необходимо лишь двигать пилу вперед.

В продаже есть множество видов направляющих шин: универсальных или специализированных под определенную модель или производителя. Цена универсальных приспособлений, как правило, выше, чем специализированных. Поэтому многие домашние мастера изготавливают шины своими руками.

Делаем шину своими руками

Главная задача — это сделать своими руками геометрически точное изделие, что непросто. Хочется изготовить удобное и надежное приспособление, затратив минимум времени.

В качестве основы могут подойти: швеллер, уголок, труба прямоугольного сечения и даже ламинат. Деревянные и прессованные направляющие имеют серьезный недостаток — они чувствительны к влаге.

Вариант 1

Направляющая шина из ламината — самого простого и доступного материала.

- Отрезаем два куска ламината одинаковой длины по линейке (например, по 50 см).

- Фрезеруем по одной кромке.

- Саморезами прикрепляем к основе, сделанной тоже из ламината.

- Ширина паза выверяется с помощью листа бумаги формата А4, с толщиной приблизительно 0,11 мм: в устройство вставляется бумага и прикручивается.

- К подошве дисковой пилы направляющая фиксируется своими руками через крепление для бокового упора. Можно просверлить специальное отверстие в корпусе, если не жалко и прошел гарантийный срок.

- При работе с шиной ее следует максимально выдвинуть перед ручной дисковой пилой. А нос подошвы должен на несколько сантиметров заступать на направляющую. Теперь возьмем диск для распиливания ламината и на месте отпиливаем края направляющих, чтобы они идеально совмещались с разметкой;

Такое устройство немного съедает глубину пропила (приблизительно на 1,5 см), зато оно очень удобно и просто делается своими руками.

Вариант 2

Теперь в качестве основы для шины возьмем строительное правило. Подойдет модель с ручками, которые передвигаются по желобку.

- Снимаем рукоятки, вместо них подбираем мягко фиксирующиеся струбцины с пружинными ручками. Есть модели со съемной верхней частью — они как раз подойдут. Сняв ее, струбцина с помощью переходника фиксируется на правиле.

- Переходники придется сделать самостоятельно из полипропилена на фрезерном станке. В итоге, должны получиться детали, в разрезе напоминающие букву «Т», они плотно вставляются в паз для ручек.

- В «ножке» переходников проделываем отверстия и на винты прикручиваем струбцины.

- Направляющая укладывается на лист материала пазом вниз и струбцинами снизу надежно прижимается. Сверху нет ни одной детали, тормозящей работу дисковой пилы. Ограничение в работе только одно — длина правила, поэтому нужно брать самое длинное.

Вариант 3

Для получения точного реза дисковой пилой необходимо одно важное условие: край основания инструмента, который прилегает к направляющей, должен быть идеально ровным.

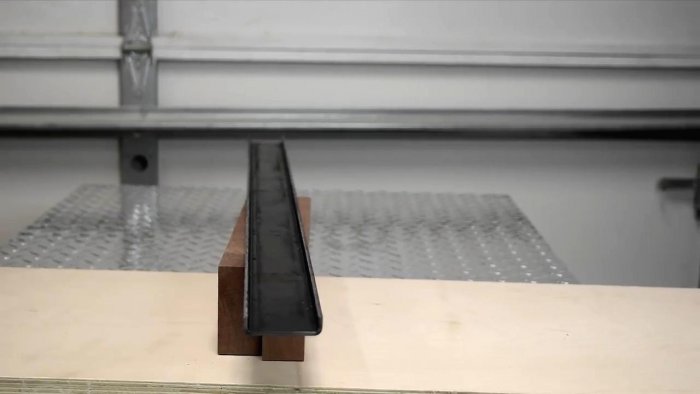

Профессиональные агрегаты с литыми подошвами обладают этим свойством по определению. Чего не скажешь о недорогих штампованных основаниях. Поэтому предлагаем еще один вариант направляющей — рельса.

Инструмент будет перемещаться по ней, не упираясь в направляющую рейку. Заодно значительно снижая усилие, необходимое для толкания ручной пилы.

Для рельсы подойдет алюминиевый П-образный профиль. Необходимы два отрезка разного сечения. Меньший профиль должен вставляться в больший без зазора, но перемещаться свободно.

Теперь можно собирать своими руками направляющую рельсу:

- Берем фанеру №3 и винтами прикрепляем направляющую большего диаметра. Головки саморезов и винтов стачиваем, чтобы спрятать их заподлицо.

- Плотно приставляем с двух сторон направляющей по полосе фанеры №10 и также крепим на саморезы. Вместо фанеры можно использовать ДСП.

Отпиливаем лишние куски по ширине и рельса готова к использованию.

Теперь следует подготовить ручную пилу:

- Вставляем маленький профиль в рельсу и снимаем высоту «ножек», чтобы он укладывался заподлицо.

- Закрепляем обрезанный профиль к подошве пилы параллельно пильному диску. Для этого используем пару винтов-барашков М4. Если платформа дискового инструмента качественная и ровная, можно придерживаться ее края.

- Размещаем ручную пилу на направляющей, вставив профиль в направляющую рельсу, включаем пилу и отпиливаем лишнюю полоску по ширине.

- Теперь для идеального реза необходимо наложить кромку шины на разметку и прикрепить направляющую струбцинами. Главная фишка конструкции — рельса. При пользовании такой шиной пила двигается плавно, не болтается, подается легко и очень точно режет.

Видеоролики демонстрируют заводские и самодельные направляющие шины:

Направляющая шина для ручной дисковой пилы (делаем своими руками)

В данном обзоре автор покажет, как своими руками сделать направляющую шину для ручной дисковой пилы. Очень удобная штука.

С помощью самодельной направляющей можно делать прямые пропилы в листовых материалах. В качестве основного материала для изготовления направляющей шины автор использует фанеру.

Советуем также прочитать, как сделать настольный станок для заточки инструмента (на основе электродрели).

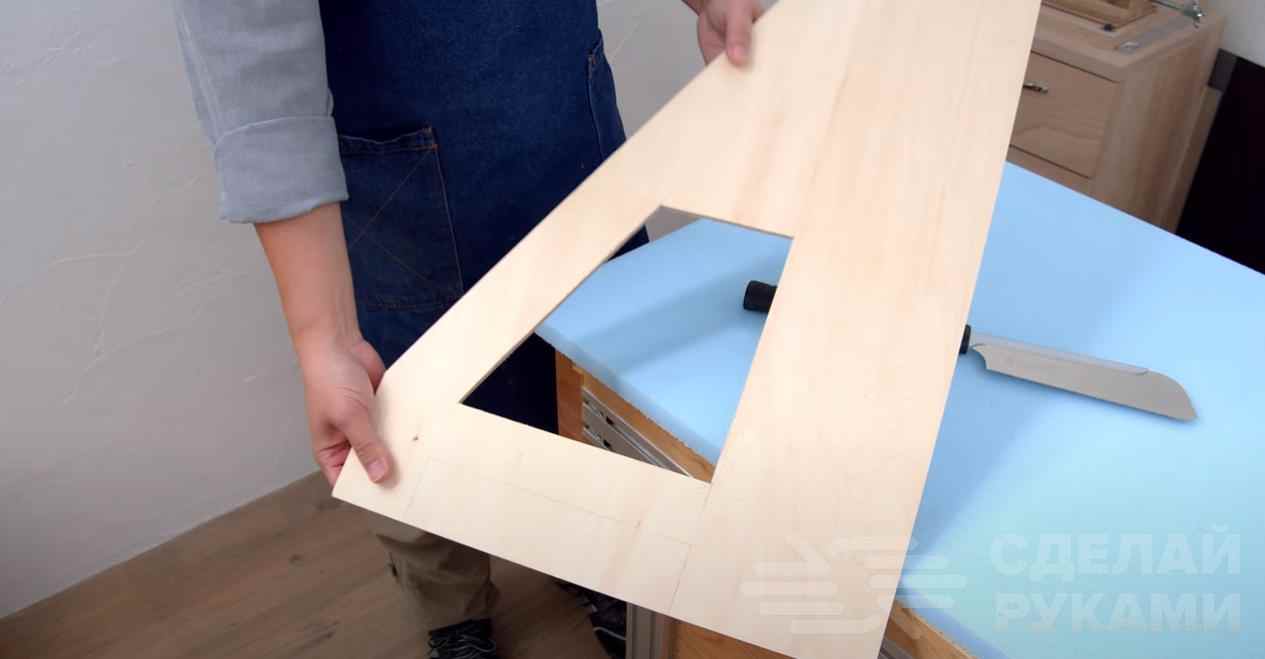

Первым делом из листа фанеры вырезаем основание направляющей шины. В данном случае автор решил сделать его треугольной формы.

В основании нужно будет вырезать небольшое отверстие (как показано на фото ниже). Для этого вы можете использовать электролобзик или японскую пилу, которую можно сделать своими руками.

Также необходимо вырезать часть фанеры параллельно отверстию. Потом шлифуем основание направляющей шины бруском с наждачной бумагой или с помощью шлифмашинки.

Основные этапы работ

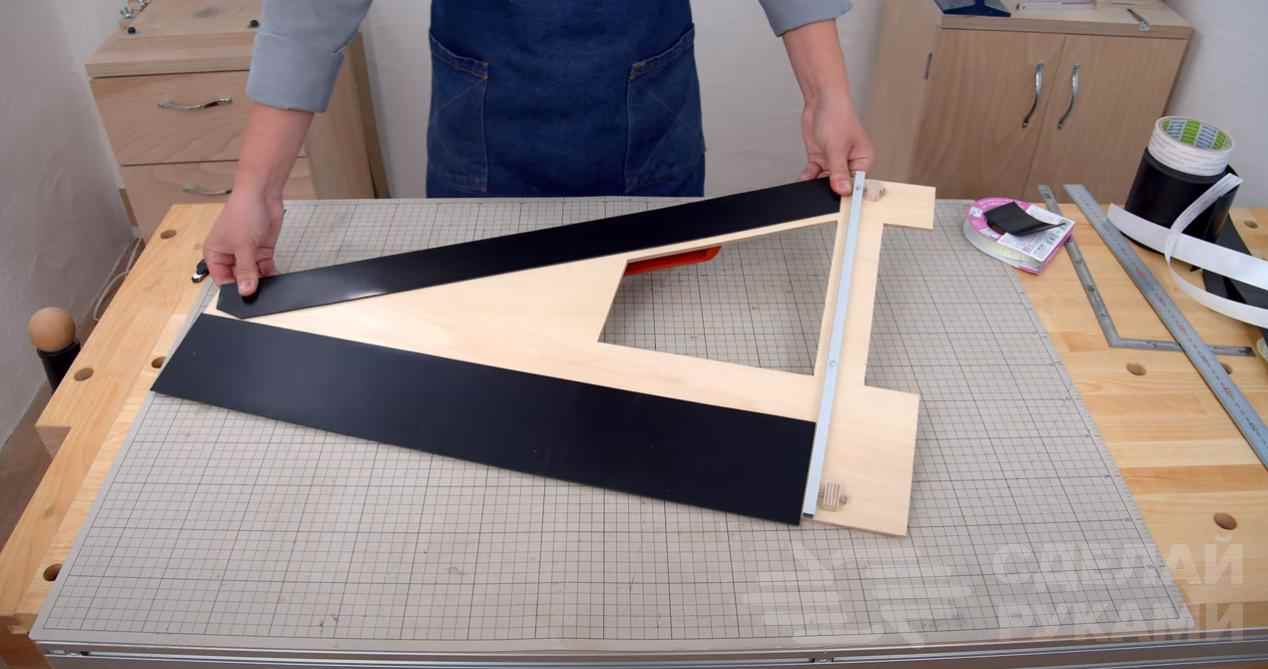

На следующем этапе мастер прикручивает к основанию ручку. Можно использовать заводскую ручку (из пластика или металла), либо сделать самостоятельно из дерева или фанеры.

Снизу основания прикручиваем профильную трубу. Потом отрезаем куски резины и на двусторонний скотч крепим их к нижней части фанеры.

В завершении останется только отрезать кусок уголка подходящей длины и закрепить его на основании параллельно боковой кромке.

Подробно о том, как сделать направляющую шину для ручной дисковой пилы, можно посмотреть в видеоролике ниже. Данной идеей поделился автор YouTube канала JSK-koubou.

Оцените запись[Голосов: 0 Средняя оценка: 0]

admin

Только те, кто предпринимают абсурдные попытки, смогут достичь невозможного. – Альберт Эйнштейн

Отменить ответ

Этот сайт использует Akismet для борьбы со спамом. Узнайте как обрабатываются ваши данные комментариев.

Вам может понравится

Простая стойка для дрели с приводом на основе цепи и звезды ГРМ

Сверлить дрелью строго под прямым углом просто удерживая ее в руках практически невозможно. Если требуется делать точные отверстия, в таком случае следует установить ее на стойку. Подобные приспособления предлагают.

Как намного увеличить длину хода бутылочного домкрата

Покупка нового гидроцилиндра для самоходной техники или стационарного механизма вместо вышедшего из строя сопряжена с немалыми затратами. Часто такая поломка происходит в самый неподходящий момент и замена необходима.

Как сделать адаптер к домкрату для подъема тяжелых грузов с низким зацепом

Приподнять контейнер, металлорежущий станок или железобетонное кольцо в пару тонн, без спецтехники невозможно. Сделать это обычным гидравлическим бутылочным домкратом также не получится, поскольку его точка подъема.

Популярное за месяц

Осенняя высадка рассады садовой земляники в открытый грунт для обильного урожая в следующем сезоне

Как сделать кондиционер из узлов автомобиля

Как сделать ленточный шлифовальный станок на базе двигателя стиралки

Моей террасе к дому три года

Как сделать карманный генератор для зарядки телефона который всегда готов к работе

- Авто 570

- Дом и быт 199

- Из бумаги 69

- Компьютер 145

- Мастерская 634

- Мебель 238

- Моделирование 50

- Охота и рыбалка 202

- Роботы 13

- Рукоделие 133

- Сад и огород 946

- Стройка и ремонт 255

- Часы 25

- Электроника 401

Сайт интересных самоделок и поделок. Полезные пошаговые мастер-классы инструкции с описанием и фото изготовления своими руками.

Направляющая шина для циркулярной пилы своими руками

Каждый, кто хотя бы однажды работал ручной циркулярной пилой, знает, как сложно сделать с её помощью чёткий и ровный рез. Многие решают эту проблему с помощью простейших приспособлений, вроде полосы из фанеры или пластика, который закрепляется на поверхности струбцинами. Однако куда удобней использовать для этой цели специальную направляющую шину.

Преимущества самодельных шин

Немаловажным преимуществом работы с таким приспособлением является возможность обработки заготовок любого размера. Нужно лишь не забывать о надежной фиксации торцовочного инструмента, поскольку это обеспечивает качественный результат и гарантирует безопасность.

Готовую направляющую шину можно приобрести в магазине. Это самый простой и дорогостоящий вариант. Ведь стоимость фирменного приспособления часто почти сравнивается ценой с самой циркуляркой. Поэтому лучше изготовить направляющую для циркулярной пилы своими руками.

Самодельная направляющая шина для ручной циркулярной пилы Интерскол, Макита, Bosch функционально ничуть не хуже изготовленной на заводе, но в несколько раз дешевле. Ее легко собрать в домашних условиях. Существует несколько вариантов изготовления самодельных шин, с использованием различных исходных материалов:

- шина из ламината;

- шина из строительного правила;

- рельсовое стусло;

- шина из алюминиевого профиля.

Ниже подробно рассмотрен процесс изготовления направляющей шины по каждому из перечисленных вариантов.

Требуемые материалы

Для работы потребуются материалы, которые можно найти в строительном гипермаркете:

- фанера 18 мм;

- доска 30х70;

- рейка 20х50;

- Т-болт;

- профиль с Т-образным пазом;

- прижимная лапка-струбцина;

- профиль швеллер;

- мебельные дюбеля с болтами М6;

- гайка ручной настройки.

Что это такое?

По сути, направляющая шина — это рельс, который обеспечивает скольжение ручной циркулярной пилы вперёд и назад, и при этом не даёт инструменту отклоняться от линии распила. Но правильно сконструированная направляющая не только обеспечивает ровный рез, она также уменьшает количество сколов в месте соприкосновения пилы и материала.

Самодельные направляющие имеют разную конструкцию и изготавливаются из различных материалов. К примеру:

- направляющая из фанеры;

- рельсовое стусло из уголка;

- шина из алюминиевого профиля;

- линейка из строительного правила;

- выносная каретка на подшипниках.

Стусло и выносная каретка наиболее сложны в изготовлении. Фанерная направляющая или шина из профиля гораздо проще конструктивно, но это вовсе не означает, что распил, сделанный с их помощью, будет не таким качественным. Разница между этими разновидностями по большей части заключается в удобстве использования.

Процесс изготовления направляющей для циркулярной пилы

Что касается размера предлагаемой конструкции направляющей, то он подбирается индивидуально под глубину запила имеющейся пилы, а также тех заготовок, которые в дальнейшем будут обрабатываться.

Для изготовления столешницы применяется фанерный лист. Его длина может быть какой угодно. Ширину можно сделать 35 см, что будет удобным для подавляющего большинства циркулярок. Отступив 10 см от длинного края фанеры нужно нанести разметку для установки профиля с Т-образным пазом.

Желательно, чтобы профиль был короче фактической длины столешницы, что позволит в дальнейшем облегчить хранение станка. Профиль нужно посадить в паз. Удобнее всего его выбирать ручным фрезером установив параллельный упор. При работе с фанерой лучше углубляться постепенно, сделав выборку в несколько проходов.

Чтобы убрать дефекты на поверхности столешницы нужно прошлифовать фанеру.

Профиль с Т-образным пазом запрессовывается в полученное гнездо заподлицо. Он закрепляется саморезами по всей длине.

Для непосредственной направляющей для самого электроинструмента можно найти уголок, но зачастую он имеет одинаковые стороны, что не совсем удобно. Гораздо лучше приобрести швеллер и распилить его вдоль, получив 2 отличных уголка с низким бортиком.

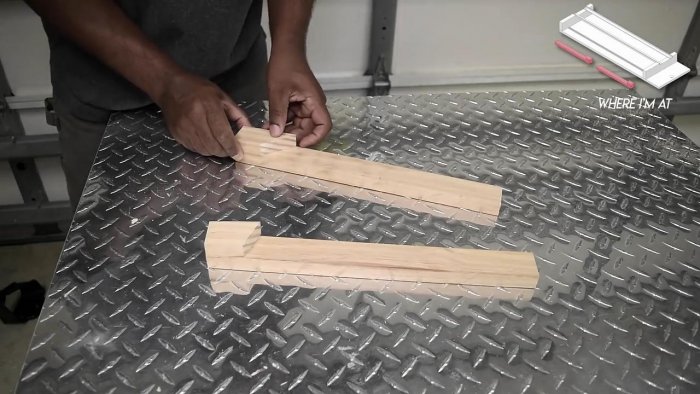

Теперь нужно изготовить упоры для направляющей. Для этого следует взять 2 доски с сечением 30 мм, длиной соответствующей ширине фанерной столешницы. В данном случае их длина составляет 35 см. Что касается ширины досок, то она должна быть равна фактической глубине реза циркулярки плюс 8 мм. Совместив доски между собой и поставив их на ребро нужно отметить 7 см от края. От этой линии отмеряется длина, соответствующая ширине подошвы пилы. Вторая отметка ставиться немного шире, с учетом толщины стенок уголка и зазора 1 мм.

Зажав доски в тисках нужно запилить все по начертанным линиям ножовкой на глубину 1 см, после чего выбрать паз.

Теперь нужно прикрепить доски к столешнице. Для этого они сначала приклеиваются, после чего дотягиваются шурупами. Обратите внимание, что вторая доска закрепляется в конце профиль с Т-образным пазом, а не фанеры. Перед вклеиванием нужно зависти в профиль Т-болт

На полученные из досок стойки нужно закрепить уголки из швеллера прямо в паз, добавив тем самым жесткости. Чтобы конструкция была разборной, лучше не закручивать шурупы в дерево, а установить мебельный дюбель и в дальнейшем пользоваться винтом.

Также можно сдвинуть полозья направляющей, чтобы было возможно ее использовать для фрезера. Потребуется сделать еще пару отверстий и поставить мебельные дюбели.

Покрасим получившееся приспособление.

Для удобства дальнейшего хранения станка в подвешенном состоянии, на выступающей за пределы рабочей части столешницы фанере можно прорезать сквозное отверстие.

Теперь нужно поставить циркулярку на полозья. Ее следует включить и проехать с одного края столешницы до второго. Слегка выступающий диск сделает себе канавку примерно в 2 мм, благодаря тому, что пазы стоек были углублены не на 8 мм, а на 1 см.

Чтобы при движении пила не уходила в перекос и не тормозила, на ее подошву можно прикрепить мебельный уголок, слегка его проточив. Это может и не понадобиться, многое зависит от типа подошвы.

Пользуясь уже практически готовым станком можно сделать направляющие для крепления заготовок под углом. В первую очередь пригодятся упоры под 45 и 30 градусов. Для этого взяв 2 рейки нужно просверлить в них отверстие под скользящий Т- болт.

Закрепив одну заготовку под углом 45 градусов и прижав гайку ручной настройки нужно срезать выступающий торец пилой. Полученный в результате отрезок следует приклеить к снизу обратной части планки, создав дополнительный упор. Он будет упираться в боковой торец столешницы, поэтому в дальнейшем можно будет фиксировать направляющую без транспортира. Таким же способом можно подготовить специальные направляющие и для других углов.

На выступающий из Т-образного направляющего профиля болт можно фиксировать прижимную лапку, направляющие и прочее столярные приспособления, расширяя возможности полученного станка. Себестоимость изготовление такого оборудования невысока, при этом его функционала достаточно для обработки некрупных заготовок или точного быстрого торцевания пиломатериалов.

Наглядная работа с пилой:

Смотрите видео

Выносная каретка на подшипниках

Прежде чем приступить к изготовлению направляющей шины для ручной циркулярной пилы, следует определиться с нюансами её применения:

- режим использования. Чем чаще вы будет использовать пилу, тем прочнее и качественней должны быть материалы, из которых сделана направляющая. Иначе трение, неизбежно возникающее при работе, приведёт к её износу и снижению точности реза;

- параметры обрабатываемого материала. При большой толщине деревянных заготовок убедитесь в том, что диск пилы будет прорезать её полностью. Например, шина из фанеры или алюминиевого профиля, описываемые в этой статье, снижают глубину реза на толщину материала, из которого сделана шина;

- технические возможности инструмента. К ним относятся: максимальный диаметр диска; возможность продольного и поперечного сечения; поворотная платформа, позволяющая пилить под углом.

Помните, что точность распила зависит не только от качества изготовления направляющей шины. На него также влияет и состояние инструмента. Следите за тем, чтобы опорная платформа пилы всегда была прочно закреплена и неподвижна относительно корпуса. Кроме того, не забывайте вовремя менять или затачивать диск пилы. Затупленные зубцы диска при работе оставляют большое количество сколов на кромке реза.

Использование направляющей шины с ручной пилой существенно расширяет область её применения. А возможность использовать такое приспособление не только с пилой, но и лобзиком или ручной фрезой, ещё больше увеличивает её ценность.

НАПРАВЛЯЮЩАЯ ШИНА ДЛЯ ДИСКОВОЙ ПИЛЫ: ИЗГОТОВЛЕНИЕ СВОИМИ РУКАМИ

Использование направляющей шины при работе с дисковой пилой делает ее удобной и быстрой. Это изделие можно купить в специализированном магазине или сделать своими руками.

Большой популярностью пользуются так называемые «флекси». Упругие стальные шины, оснащенные резиновой кромкой и специальными выступами, делают работу с циркулярной пилой удобной. Такие изделия легки и не занимают много места.

Циркулярная пила, имеющая плавную регулировку вертикального погружения диска, распила под углом и фиксацию глубины разреза, может стать многофункциональным инструментом для профессиональной работы.

Материалы и инструменты для изготовления приспособлений для циркулярной пилы

Для изготовления направляющих шин и других приспособлений для работы с циркулярной пилой понадобятся:

- обрезки фанеры или твердой древесины, толщиной не менее 10 мм;

- шурупы, саморезы.

Из инструментов нужен:

- электролобзик или ручная циркулярная пила для выполнения раскроя заготовок;

- столярный угольник для разметки заготовок;

- дрель для сверления отверстий для крепежа;

- шуруповерт или отвертка с набором бит;

- струбцины.

Изготовление различных приспособлений можно разделить на несколько этапов:

- разработка эскиза и проработка деталировки изделия;

- подбор материалов;

- разметка и раскрой материала;

- сборка изделий и их наладка.

Направляющая шина для дисковой пилы — направляющая линейка

Самым простым вариантом направляющей шины для дисковой пилы является линейка.

Для ее изготовления подойдет фанера с ровными гранями.

- Отрежьте от фанеры полосу. Ширина ее должна быть равна максимальной ширине дисковой пилы в плане, плюс еще 20 см.

- На отрезанном куске листа фанеры отступите от заводской кромки 5-7 см и отрежьте полосу. Эта деталь является линейкой, опираясь на которую и вдоль которой будет перемещаться станина дисковой пилы. Остальная часть фанеры будет основанием, к которому нужно закрепить линейку. Высота линейки должна быть не меньше толщины станины пилы, но не превышать расстояние до ее двигателя.

- Прикрепите линейку к основанию с помощью шурупов. Крепить их следует на расстоянии не более 10 см от края, при этом оно должно быть достаточным для того, чтобы использовать струбцины. Учтите, что заводскую грань нужно направить в ту сторону, в которой необходимо осуществлять резку. Направляющая шина крепится к основанию с помощью клея по дереву, а затем шурупами.

- Удалите лишнюю часть основания направляющей, используя дисковую пилу, для которой эта направляющая и изготавливается. Грань на основании получится такой же ровной, как и заводская грань линейки по всей длине.

Упор для поперечной резки

Это приспособление является аналогом описанной выше направляющей линейки и широко используется при работе с дисковой пилой. Упор предоставляет возможность быстро и аккуратно раскроить длинномерные заготовки под углами 45° и 90°.

- Основание упора изготавливается из текстолита толщиной 3-5 мм или фанеры толщиной 10 мм.

- Опорами служат бруски сечением 20х20. Изготовить их можно из дуба или бука.

- Бруски крепятся к основанию с помощью шурупов с потайными шляпками. При этом обязательно нужно между опорными брусками точно отмерить углы 45° и 90°. Если необходимо, направляющие можно закрепить под любым другим углом.

Направляющая шина для дисковой пилы — металлический рельс

Также важно, чтобы край подошвы пилы был параллельным диску, что далеко не всегда бывает именно так, особенно если это простой, недорогой инструмент.

В этом случае предлагается другой вариант направляющей шины. Движение пилы будет происходить по металлическому рельсу, а не упираться в линейку. Так вы сможете прикладывать небольшие усилия только для того, чтобы двигать инструмент вперед для распила. Металлический шаблон, в отличие от деревянного, позволяет произвести более точный распил и прослужит дольше.

Для изготовления направляющего рельса вам потребуется:

- 2 алюминиевых П-образных профиля: один меньшего размера, другой — большего;

- листы фанеры или МДФ толщиной 3 и 10 мм;

- винты и саморезы.

Этапы изготовления направляющей шины:

- К фанере толщиной 3 мм прикрутите большой алюминиевый профиль с помощью винтов и саморезов. Шляпки винтов и саморезов должны быть плоскими, чтобы вкрутить их в потай.

- Вплотную к профилю прикрутите саморезами фанеру толщиной 10 мм.

- Теперь осталось только отпилить лишнее и сделать торцы ровными.

Подготовка дисковой пилы для работы с направляющим рельсом:

- Как видно на рис. 1, меньший профиль выступает из большего на 1 мм. Прикрутите профиль к торцу стола и с помощью электролобзика отпилите лишнее.

- К основанию дисковой пилы, параллельно диску, прикрепите меньший профиль с помощью винтов М4. Ориентируйтесь при этом на плоскость диска, а не на платформу инструмента. Чтобы закрепить профиль точно параллельно диску, приподнимите защитный кожух и прижмите к диску деревянный брусок, а уже к бруску прижмите алюминиевый профиль. Зафиксируйте всю конструкцию с помощью струбцин, просверлите в профиле отверстия и закрутите винтами.

- Снимите струбцины и уберите брусок. Пила подготовлена к работе.

- Установите дисковую пилу на направляющий рельс, совместив при этом алюминиевые профили.

- Запустите пилу и отпилите лишнее от направляющей шины, аккуратно двигая ее вперед по рельсе. В следующий раз достаточно будет совместить обрезанный край направляющей шины с линией на заготовке, закрепить направляющую струбцинами и приступать к распилу.

На практике такая направляющая шина прекрасно себя зарекомендовала, дисковая пила движется плавно, разрез получается ровным.

На рис. 2 и 3 можно увидеть готовую конструкцию.

Другие виды направляющих для дисковой пилы

Шаблон-заготовка

Если есть необходимость в изготовлении нескольких одинаковых деталей, то первая такая деталь может служить шаблоном-направляющей. Для это следует отрезать заготовку нужной длины и на одном ее конце закрепить упорную рейку. Она должна совпадать по ширине с рабочим расстоянием. Следует обеспечить плотное прилегание упорной рейки к торцу детали, которую нужно изготовить. Так вы получите необходимое количество одинаковых изделий, при этом не затрачивая время на их разметку.

Отрезной угольник

Это приспособление также может пригодиться. Оно изготавливается из двух массивных реек из дерева или фанеры, скрепляемых между собой внахлест в Т-образную форму с помощью саморезов.

Длина выступающих частей горизонтальной перекладины выравнивается до размера, равного рабочему расстоянию дисковой пилы. Установив выровненный конец перекладины напротив разметки, вы сможете сделать разрез точно перпендикулярно.

Кромочный упор

Как правило, в комплектации к дисковой пиле прилагается кромочный или угловой упор. Благодаря ему можно произвести параллельный кромке материала распил. Это приспособление, при необходимости, можно сделать и самостоятельно. Для этого вам потребуется фанера толщиной 15 мм, из которой нужно сделать упорную рейку и основание для дисковой пилы. В рейке и основании ручным фрезером сделайте шпоночные пазы. Шпонки изготовьте из кусков твердого дерева или фанеры и вставьте в пазы упорной рейки. Чтобы усилить упор, к упорной рейке закрепите еще одну рейку под углом 90°. Она будет опираться на обрабатываемое изделие. Регулировать расстояние распила от края изделия следует, перемещая упорную рейку по направляющим, после чего нужно зафиксировать ее стопорным винтом.

Чтобы установить винт, в основании нужно пропилить сквозной паз. Чтобы распил был максимально точным, а производство работ безопасным, используйте 2 винта. В основании проделывается отверстие под диск пилы и производится установка креплений под саму пилу. Крепления могут быть разными.

Их выбор зависит от вида и марки дисковой пилы. Но главное, чтобы это крепление было надежным и позволяло легко демонтировать циркулярную пилу, когда работа будет завершена. Чтобы было удобно выставлять необходимую ширину отреза материала, на лицевой стороне основания нужно закрепить измерительную ленту.

«Седло» для раскроя брусьев

Это приспособление состоит из трех деталей и имеет П-образную форму: 2 боковины и спинка. Ширина спинки должна быть равна ширине бруса, который нужно распилить. Ширина боковин должна быть достаточной для обеспечения опоры для края станины циркулярной пилы до того момента, когда диск пилы войдет в брус. Боковины должны иметь пазы для обеспечения надежного крепления струбцинами «седла» к брусу.

Работать с «седлом» нужно так:

- разметить линию отреза;

- зафиксировать «седло», отступив от линии отреза расстояние, равное рабочему расстоянию;

- отрезать брус, перемещая пилу вдоль боковой поверхности «седла».

Главным достоинством этого приспособления является то, что при резке бруса, который по толщине превосходит вылет диска пилы, совершенно нет необходимости в его перенастройке. Для этого следует осуществить 2 подхода пилы с противоположных сторон бруса.

Конструкцию «седла» можно усовершенствовать аналогично модернизированному направляющему бруску. Для этого на 1 или 2 боковины нужно прикрепить бруски, отступив расстояние, равное рабочему. Это обеспечит упор подошвы дисковой пилы. Так край боковины будет соответствовать линии распила.

Как видите, изготовить направляющие шины и другие разнообразные приспособления для дисковой пилы вполне можно самостоятельно. Способы их изготовления разные. Для некоторых из них нужно совсем немного времени и сил, для других же потребуется больше внимательности, навыков и дополнительных материалов. Но затраченные усилия впоследствии окупятся тем, что вы легко и с удовольствием будете выполнять аккуратный и точный распил изделий, экономя при этом время.

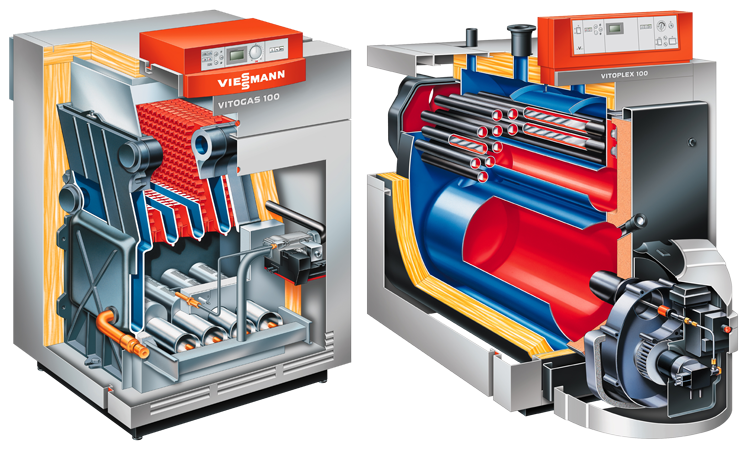

Какой газовый котел выбрать и что лучше — настенный или напольный вариант

02.09.2019 684 Просмотров

Из всех источников тепловой энергии наиболее эффективными и экономичными считаются газовые котлы.

Из всех источников тепловой энергии наиболее эффективными и экономичными считаются газовые котлы.

Они используются как в частных отопительных системах, так и в мощных тепловых станциях промышленного уровня.

Возможности и надежность газовых агрегатов способствовали разработке большого количества конструкций, обладающих различными особенностями, набором функций и прочими качествами.

Особенным разнообразием отличаются агрегаты средней и малой мощности, которые используются для отопления частных домов.

Рассмотрим две наиболее распространенные группы — настенные и напольные.

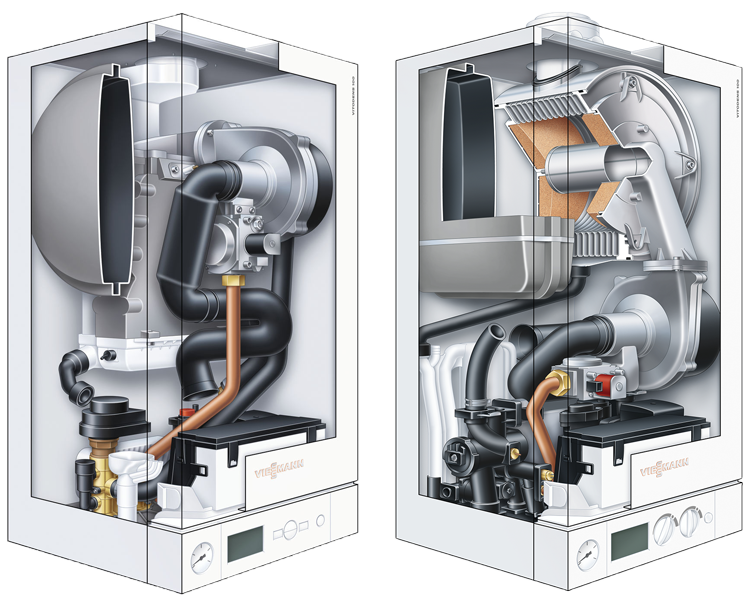

Настенные газовые котлы

Настенные газовые котлы разрабатывались для использования в небольших жилых помещениях, где нет возможности отвести для котельной отдельное помещение.

Они монтируются навесным способом на прочные (несущие) стены, поэтому вес и габариты агрегатов ограничены. Как правило, мощность настенных котлов не превышает 40 кВт, а размеры примерно соответствуют формату навесных шкафов кухонных гарнитуров.

Помимо размеров и веса настенные котлы не имеют принципиальных отличий от напольных моделей и работают на общих правилах.

Разновидности

Существуют разные конструкции настенных котлов. Их можно разделить по собственным признакам.

По набору функций:

- одноконтурные. Предназначены только для нагрева теплоносителя и подачи его в отопительную систему;

- двухконтурные. Способны одновременно нагревать теплоноситель и готовить горячую воду для бытовых потребностей.

По типу камеры сгорания:

- атмосферные. Традиционная конструкция газового котла, в котором процесс горения происходит в открытой горелке с забором воздуха прямо из помещения. Удаление дыми происходит обычным способом, под действием тяги печного типа;

- турбированные. Камера сгорания изолирована от атмосферы помещения, что способствует чистоте и отсутствию нежелательных компонентов. Подачу воздуха для горения обеспечивает вентилятор турбонваддува. Возникает избыточное давление, которое способствует выводу дыма из котла. Обычно для таких конструкций используется собственный горизонтальный дымоход коаксиального типа.

По типу теплообменника:

- раздельный. Котлы оснащены либо одним (первичным) узлом, Либо двумя — первичный нагревает теплоноситель, а вторичный (пластинчатый) в проточном режиме косвенным способом готовит ГВС;

- совмещенный (битермический). Конструкция этого узла близка к коаксиальным типам. По одной полости протекает теплоноситель, по другой — вода для бытовых нужд. Конструкция эффективна, позволяет избежать скачков температуры, но очень быстро покрывается слоем известковых отложений, практически не поддающихся очистке.

По материалу теплообменника:

- стальной. Используется на недорогих моделях;

- медный. Применяется на продукции топовых производителей. Обеспечивает высокую теплопередачу и долговечность.

Плюсы и минусы

К достоинствам настенных газовых котлов следует отнести:

- компактность, малый вес, способность гармонично вписаться в интерьер помещения;

- широкий выбор функционала и мощности агрегатов;

- надежность, стабильность работы;

- простота управления;

- небольшой расход газа;

- удобство обслуживания и ремонта.

Недостатками можно считать:

- монтаж агрегатов трудоемкий, нуждается в использовании специального оборудования;

- мощность котлов ограничена из-за необходимости снизить нагрузку на несущие поверхности.

Имеющиеся минусы настенных котлов не являются серьезным препятствием для пользователей. Большинство владельцев сравнительно небольших помещений предпочитает покупать настенные модели.

Напольные газовые котлы

Напольные газовые котлы устанавливаются прямо на пол или, если он деревянный, на негорючую подставку. Это снимает ограничения на вес и габариты агрегата, но вводит требования к помещению — для напольных котлов нужна обособленная комната с полноценным дверным и оконным проемом.

При этом, возможности напольных котлов заметно выше, особенно это относится к параметрам ГВС. Все одноконтурные напольные котлы могут быть подключены к внешнему накопительному бойлеру косвенного нагрева, что позволяет получить полноценное снабжение горячей водой, заметно опережающее параметры двухконтурных моделей.

Основной принцип работы агрегатов ничем не отличается от настенных моделей, вся разница заключается только в мощности, размерах и условиях установки.

Напольные газовые котлы изготавливаются во всех известных конструкционных вариантах. Их можно разделить на группы по разным признакам.

По функционалу:

- одноконтурные. Используются только для нагрева теплоносителя. При подключении внешнего бойлера способны обеспечивать помещение горячей водой на уровне централизованного водоснабжения;

- двухконтурные. Способны параллельно с нагревом теплоносителя готовить горячую воду для хозяйственных нужд.

По способу теплопередачи:

- конвекционные. Обычный нагрев жидкости в пламени газовой горелки;

- конденсационные. Производится двухступенчатый нагрев теплоносителя — сначала в конденсационной камере от тепла выводимого дыма, а затем обычным способом. Конструкция имеет специфические условия для полноценной работы — нужен либо низкотемпературный контур (теплый пол), либо перепад наружной и внутренней температур не должен превышать 20°;

- парапетные. Агрегаты, способные работать в небольших помещениях без отопительного контура. В корпусе есть отверстия, которые обеспечивают циркуляцию горячего воздуха по принципу конвектора.

По материалу теплообменника:

- стальной. Используется нержавейка толщиной до 3 мм;

- медный. Как правило, устанавливают змеевик, обладающий высокой долговечностью и теплопередачей;

- чугунный. Применяют на мощных моделях, нуждающихся в стабильной и эффективной работе узла.

По типу электропитания:

- энергозависимые. Котлы, в конструкции которых использованы устройства, требующие подключения к сети;

- энергонезависимые. Агрегаты, способные работать без подключения к сети электропитания.

Достоинства и недостатки

К достоинствам напольных котлов принято относить:

- высокая мощность, способность отапливать помещения большой площади;

- надежность, устойчивость к эксплуатационным нагрузкам;

- возможность соединять некоторые модели в каскад большой мощности;

- широкий выбор моделей с разными конструкционными особенностями и мощностью;

- простота установки;

- управление напольными котлами понятно и доступно любому пользователю.

Недостатками считаются:

- для установки напольных котлов необходимо специальное помещение с закрывающимися дверями и оконным проемом;

- для использования в квартирах или маленьких домах они не подходят;

- высокая мощность автоматически означает большой расход топлива.

Что выбрать – напольный газовый котел или настенный – за и против

Если требуется выбрать, какой именно, напольный газовый котел или настенный, установить в доме, учитывают несколько важных моментов, связанных с особенностями в конструкции, внутренним устройством и теплотехническими характеристиками. На подбор модели влияет стоимость, долговечность, удобство эксплуатации и другие параметры.

Чем напольные газовые котлы отличаются от настенных

Разница между напольными и настенными газовыми котлами, заключается во внутреннем устройстве и комплектации. Навесные модели, укомплектовываются автоматикой, циркуляционным оборудованием, расширительным баком и другим необходимым для работы оборудованием. Практически, потребителю предлагается полностью укомплектованная и готовая к работе тепловая станция.

Современные модели, даже способны вырабатывать электричество, что делает настенные модели абсолютно энергонезависимыми.

Производителям навесных моделей, при конструировании внутреннего устройства, приходилось учитывать несколько важных моментов, несущественных при производстве напольного оборудования:

-

Вес – навесные модели, усиливают нагрузку на стену, что заставляет производителя использовать облегченные типы металлов.

Изменения, которые пришлось сделать в устройстве настенных моделей, привели к необходимости более тщательно рассчитывать производительность и другие теплотехнические характеристики.

В результате модификаций, появились версии отопительного оборудования, использующие турбонаддув, а также, принцип конденсации. Экономичность по расходу газа при одинаковых условиях, между напольными и навесными версиями, стала очевидной. Конденсационные настенные котлы, а также версии с закрытой топочной камерой, тратят газа меньше на 10-15%.

Плюсы и минусы настенных и напольных котлов на газе

Расход газа в напольных и навесных котлах – это не единственный критерий выбора подходящей модели. Для составления полной картины, необходимой для грамотного подбора отопительного оборудования, обращают внимание на сильные и слабые стороны каждой версии.

Не лишним будет узнать мнение профессионалов, а также изучить реальные отзывы потребителей, уже какое-то время, пользующихся той или иной моделью. Принципиальные различия между настенными и напольными котлами, заключаются в комплектации и внутреннем устройстве. Разница становится очевидной в процессе эксплуатации.

Сильные стороны напольных котлов

Главное отличие напольного котла от настенного, заключается в отсутствии ограничений в отношении габаритов и веса конструкции. Топочная камера имеет больший объем, что отражается на производительности отопительного оборудования.

Напольные модели отличаются следующими характеристиками:

-

Напольные газовые котлы надежнее – в конструкции используется теплообменник из толстостенной стали или чугуна. Второй контур изготавливают из меди или нержавейки. Срок эксплуатации стального котла, достигает 15-20 лет, чугунного, 25-30 лет.

Независимость от электричества – практичность напольных котлов заключается в том, что в большинстве своем, стационарные модели являются энергонезависимыми, способными работать после отключения электроэнергии.

Недочеты напольных котлов

Недочеты котлов, с возможностью установки на полу в помещении, связаны со следующими моментами:

-

Большой вес конструкции – модели с чугунным теплообменником, имеют массу в несколько центнеров.

Классический тип подключаемого дымохода.

Необходимость размещения в отдельном помещении большой площади.

Стоит отметить, что мировые лидеры по производству котлов, ориентируясь на пожелания потребителей, все больший упор делают на изготовление настенных версий отопительного оборудования.

Положительные аспекты настенных котлов

Главное отличие настенного котла от напольного, заключается в том, что работа навесных моделей, у большинства производителей, полностью контролируется энергозависимой автоматикой.

Внутри конструкции встроен циркуляционный насос, буферная емкость и расширительный бак. Присутствует большое количество различных деталей и функциональных элементов, делающих работу котла максимально эффективной и экономичной.

Экономичность между навесными и напольным газовыми котлами заметна, если сравнивать настенные модели, использующие турбонаддув и принцип конденсации (напольное оборудование также бывает конденсационного типа), со стационарным оборудованием. Разница достигает 10-15%.

Что касается остальных положительных сторон, то к ним относятся:

Возможность установки котла с закрытой камерой сгорания, практически в любом месте хозяйственного помещения.

Отсутствие необходимости в подключении дополнительного оборудования.

Слабые места навесных котлов

Полная комплектация и снабжение чувствительной автоматикой, на базе микропроцессорного чипа, требует значительных затрат. По этой причине, настенные модели стоят дороже стационарных. Разница в стоимости настолько большая, что реальная экономия, при замене напольного газового котла на настенный, становится менее привлекательной (при сопоставимой суммарной мощности).

При выборе между напольным и настенным газовыми котлами отопления, следует обратить внимание на следующие недостатки навесных моделей:

-

Зависимость от электричества – внутри котла установлен 1-2 циркуляционных насоса, работающих в постоянном режиме, стоят датчики и автоматика, требующая наличия напряжения.

Микропроцессор чувствителен к помехам в сети. При малейшем скачке напряжения, контроллер сгорает, что приводит к дорогостоящему ремонту.

Что выбрать – настенный или напольный котел, работающий на газе

Приобретая новый или меняя старый газовый котел, потребитель сталкивается со сложным выбором между напольной и настенной версией оборудования. Решающее значение, при подборе подходящей модели, будут играть следующие параметры:

-

Производительность – навесные модели, имеют верхний порог мощности, не более 95-100 кВт. Большинство производителей ограничивает модельный ряд теплогенераторами, с максимальным запасом производительности не более 40 кВт.

Экономическая составляющая – главное преимущество напольного газового котла перед настенным, заключается в его меньшей стоимости. С другой стороны, большинство навесных моделей являются турбированными или конденсационными, и имеют меньший расход газа.

Срок эксплуатации – настенные версии прослужат не более 15 лет, напольные свыше 20.

Установка источника бесперебойного питания и стабилизатора, повлечет дополнительные материальные расходы. Дешевый ИБП не подойдет, из-за некачественной синусоиды, не гарантирующей защиту и работоспособность котла.

Замена напольного газового котла на настенный, требует изготовления проектной документации и выполнения согласований. Согласно действующим нормам, любые изменения в уже существующем проекте, необходимо согласовывать. На практике, это означает, что даже установка котла той же конфигурации, но большей мощности, требует регистрации и изготовления нового проектной документации.

Если не сделать изменения в проекте при замене газового напольного котла на навесной (или настенного на стационарный), при очередной проверке, инспектор отключит подачу газа, до тех пор, пока не будет изготовлена новая проектная документация.

У стационарных и настенных моделей, есть свои недостатки и преимущества. Но, постепенно, как показывает статистика, навесные котлы вытесняют устанавливаемые на полу версии.

Какой газовый котел лучше: напольный или настенный

Настенные и напольные газовые котлы имеют больше отличий, чем может показаться на первый взгляд. Напольные модели – это классические тяжелые, относительно простые и надежные котлоагрегаты, в то время как навесные модели – более эффективные, компактные и функциональные мини-котельни. Однако определиться какой же котел лучше выбрать, достаточно изучить их отличия, планируемые условия эксплуатации и личные пожелания.

Читайте в статье

Отличия напольных и настенных газовых котлов: сравниваем по критериям выбора

КПД и экономичность

Коэффициент полезного действия (КПД) современных напольных котлов достаточно высок (в среднем 88-90%), но ниже, чем у настенных (в среднем 90-94%). Соответственно, это подразумевает и в среднем больший расход, поэтому настенные газовые котлы в большинстве случаев экономичнее расходуют топливо. Достигается это за счет различия в принципе работы и функциональности автоматики.

Напольные модели обычно конвекционные (традиционные). Горелка нагревает теплообменник, а продукты сгорания сразу же выводятся через дымоход. Настенные же котлы могут быть как конвекционными, так и конденсационными , в которых тепло конденсата, образующегося от нагретых газов и продуктов сгорания дополнительно аккумулируется обраткой. Таким образом, часть тепла не попросту «вылетает в дымоход». Однако недостатком является дополнительная необходимость отвода из котла конденсата.

Устройство простого конденсационного одноконтурного газового котла.

Устройство простого конденсационного одноконтурного газового котла.

КПД настенных конвекционных моделей (90-94%) достигается за счет эффективных сплавов, модулируемых горелок, умной атвоматики. КПД конденсационных моделей – 105-109%, поскольку используется не только тепловая энергия при сгорании газа, но и дополнительно тепловая энергия конденсата.

Напольные модели также могут быть конденсационными, однако их стоимость начинается от 150 тыс. руб., а мощность от 50 кВт. Их можно встретить у таких производителей, как BAXI, De Dietrich, Vaillant. Стоимость настенных конденсационных моделей лишь незначительно выше конвекционных, существует достаточно моделей в ценовой категории до 50 тыс. руб.

Поэтому по эффективности и экономичности настенные газовые котлы однозначно лучше напольных.

Надежность и срок службы

Более надежными считаются напольные котлы, поскольку практически все модели, за исключением бюджетного ценового сегмента, оснащаются чугунным теплообменником. Он более толстый, практически неуязвим коррозии и служит более 25 лет.

Практически вечный, устойчивый к коррозии и накипи чугунный теплообменник.

Практически вечный, устойчивый к коррозии и накипи чугунный теплообменник.

Настенные же модели обычно оснащаются более легким стальным или медным теплообменником. Стальные имеют наиболее низкую себестоимость, но сильно подвержены коррозии, их стенки толщиной всего 3-5 мм, такие теплообменники редко служат более 12-14 лет, из каких бы сплавов они не были произведены.

Медные теплообменники обладают в разы большей теплопроводностью и менее подвержены коррозии, однако используются лишь в дорогостоящих моделях в виду высокой себестоимости.

Также существует миф, что настенные газовые котлы, особенно двухконтурные, менее надежны за счет гораздо большего количества элементов и сложной компактной конструкции. На практике количество обращений в сервисный центр за первые 7-8 лет эксплуатации моделей известных производителей практически не отличается. Поэтому, прежде всего, надежность зависит именно от ресурса теплообменника, который у большинства напольных котлов (с чугунным теплообменником) гораздо больше.

Остальные элементы такие, как циркуляционный насос, автоматика или турбина крайне редко выходят из строя при соблюдении условий эксплуатации.

Комплектация

Настенные котлы отопления – это котельная в миниатюре. Несмотря на меньшие габариты, они с завода оснащены одним или даже двумя циркуляционными насосами, расширительным баком закрытого типа, манометром и термометром, в большинстве случаев воздухотводчиком и предохранительным клапаном .

Напольные же котлы имеют более простую конструкцию и редко оснащены дополнительными элементами, требуют отдельной установки расширительного бака и насоса (при необходимости) группы безопасности и других контрольно-измерительных приборов.

Энергонезависимость

Практически все настенные модели энергозависимы, т.е. требуют подключения к электросети. При нарушении в электроснабжении они полностью останавливают свою работу. Исправить ситуацию с перебоями можно установкой генератора или ИБП, что, разумеется, обойдется в дополнительную сумму.

Практически половина напольных газовых котлов энергонезависимые . Они оснащены простой автоматикой и атмосферной горелкой, не требующей использования турбины. Электроэнергии, вырабатываемой от нагревания термопары достаточно для обеспечения абсолютно автономной работы, не требующей подключения к электросети. Единственным недостатком является ручной пъезорозжиг. Напольные энергонезависимые котлы – отличный выбор в условиях с частыми перебоями в электроснабжении.

Функциональность автоматики

Автоматика большинства настенных котлов более функциональна, что способствует экономичности и комфортной работе. В более продвинутых моделях предусмотрены режимы планирования на неделю, точная регулировка мощности (при наличии модулируемой горелки).

Напольные котлы чаще всего оснащены лишь газ-контролем и предотвращением перегрева, реже – автоподжигом. Настенные модели более безопасны и имеют режим предотвращения замерзания, защиту от перегрева или отсутствия тяги, автодиагностику, защиту от блокировки насоса.

Требования к теплоносителю

Напольные модели, особенно одноконтурные, могут работать практически с любым теплоносителем. В том числе и с незамерзающими жидкостями, что очень удобно при редкой эксплуатации в частном доме, когда хозяева приезжают лишь на выходные, выключая на остальное время систему отопления, не волнуясь о том, что она может замерзнуть и разгерметизироваться.

Многие производители навесных моделей запрещают использовать в качестве теплоносителя низкозамерзающие жидкости в виду их большей вязкости, текучести и другой температуры закипания. Антифриз гораздо быстрее выводит из строя легкие стальные и медные теплообменники настенников.

Горелки и организация дымохода

Горелки могут быть одноступенчатыми (вкл или выкл), двухступенчатыми (0, 50 или 100% мощности) или модулируемые (от 20 до 100% мощности). Одноступенчатые и двухступенчатые обычно используются в напольных моделях, редко, в более дорогих энергозависимых котлах, устанавливаются модулируемые.

В навесных газовых котлах модулируемые горелки устанавливаются в большинстве случаев, часто даже в бюджетных моделях. Они позволяют не только более точно настраивать температуру, но и более экономно расходовать газ, снизить количество тактов включения и выключения. Идеальная работа горелки – постоянное сжигания топлива на минимальной мощности.

Более 90% напольных моделей имеют атмосферную горелку и открытую камеру сгорания, т.е. воздух для сжигания газа берется из помещения и выводится естественной тягой через вертикальный дымоход. Настенные модели чаще всего оснащены закрытой камерой сгорания, воздух в которую поступает и выводится через коаксиальный (двухтрубный боковой) дымоход. Его организация гораздо проще, но в конвекционных моделях при заморозках более -15°C в дымоходе образовывается конденсат, который приводит к обледенению и остановке работы котла автоматикой.

Выхода из ситуации 3: выбор конденсационной модели, организация конструкции против обледенения или попросту своевременное механическое устранение обледенения.

Габариты, вес и сложность монтажа

Преимуществом настенных котлов, как уже упоминалось, является их компактность и легкость, более стильный современный дизайн. Не обязательно выделять отдельное помещение под котельную, достаточно повесить котел на кухне, вместо одного из навесных шкафчиков или и вовсе скрыв его внутри. Особенно важно подобное решения для квартир небольшой площадью.

Напольный котлоагрегат вряд ли удастся поставить на кухне в виду больших габаритов и необходимости пространства под обвязку вокруг него. По той же причине произвести монтаж напольника сложнее и лишь немногие проводят его самостоятельно, экономя на работе мастеров до 5-7 тыс. руб.

Стоимость

Несмотря на более сложную и компактную конструкцию, большую функциональность и безопасность, навесные модели на 20-50%, а иногда и в 2 раза дешевле напольных. Объясняется это меньшей себестоимостью комплектующих, большей популярностью и конкурентностью рынка настенников. Для примера, сравним цены на похожие известные настенные и напольные модели:

| Настенные модели | Стоимость, руб. | Напольные модели | Стоимость, руб. |

| Ariston ALTEAS X 24 CF NG (23,7 кВт) | 49 000 | Ariston UNOBLOC GPV 24 RI (24 кВт) | 80 000 |

| BAXI ECO-4s 24F (24 кВт) | 37 000 | BAXI SLIM 1.230 iN (22,1 кВт) | 61 000 |

| Bosch Gaz 6000 W WBN 6000-24 С (24 кВт) | 28 000 | Bosch Gaz 2500 F 25 (25 кВт) | 48 000 |

| Protherm Пантера 25 KTO (25 кВт) | 43 000 | Protherm Медведь 30 KLOM (26 кВт) | 62 000 |

| Vaillant turboFIT VUW 242/5-2 (23,7 кВт) | 44 000 | Vaillant atmoVIT VK INT 254/1-5 (25 кВт) | 99 000 |

Сравнение на примере двух моделей

Сравним похожие модели различного типа установки одного из наиболее распространенных производителей BAXI:

Разница между моделями ощутимая, к тому же в качестве представителя напольных газовых котлов взята одна из лучших, наиболее эффективных и функциональных моделей. Сравнивая другие модели вы можете заметить гораздо более ощутимую разницу в расходе газа, отсутствия в напольниках защиты от блокировки насоса и режима предотвращения замерзания.

Какой в итоге газовый котел лучше выбрать: настенный или напольный

Напольный, особенно энергонезависимый, котлоагрегат – отличное и долговечное решение для большого частного дома с отдельным помещением под котельную и вертикальным дымоходом. Настенный газовый котел лучше выбрать для небольшого дома площадью до 120-250 м 2 или квартиры, они более эффективны, функциональны и компактны, можно обойтись более простым в обустройстве и эксплуатации коаксиальным дымоходом, но важно понимать, что срок службы навесных моделей меньше, обычно не более 12-15 лет.

Настенные

Напольные

Как выбрать газовый настенный одноконтурный котел

Как выбрать газовый настенный одноконтурный котел

Критерии выбора, лучшие модели и цены

Как выбрать газовый напольный одноконтурный котел

Как выбрать газовый напольный одноконтурный котел

Критерии выбора, лучшие модели и цены