Арматура для сливного бачка

Арматуры для сливного бачка с нижней подводкой воды. Инструкция по монтажу и эксплуатации

Арматуры для сливного бачка с нижней подводкой воды. Инструкция по монтажу и эксплуатации

Соответствует требованиям ТУ 4953-001-02903999-2014

АБ 69.57.55.3

Назначение изделия

Арматура для смывного бачка предназначена для наполнения смывного бачка ( в народе сливной бачок ) водой и подачи ее на смыв в унитаз.

Меры безопасности

Материалы, используемые для изготовления арматуры, в условиях эксплуатации не выделяют в окружающую среду вредных веществ и не оказывают вредного воздействия на организм человека при непосредственном контакте. Работа с арматурой не требует особых мер предосторожности.

Технические характеристики

- Диапазон рабочих давлений, Мпа 0,05 — 1

- Время заполнения бачка в объеме 6,0 л, не более, 2,5 мин

- Стабильность уровня: изменение уровня воды при изменении давления на 0,1 МПа, не более, мм 5,0

- Диаметр отверстия в крышке бачка, 38…44 мм

- Установленный ресурс не менее, 150,0 тыс.циклов

- Присоединительный размер G1/2-B

- Масса изделия, не более, 0,62 кг

Комплектность

В комплект арматуры входит:

Клапан впуска

Клапан выпуска

Хранение и уход за изделием

Арматуру следует хранить в упакованном виде в сухих закрытых помещениях на расстоянии но менее 0,6 м от отопительных приборов.

Не допускается использование моющих средств, в состав которых входят абразивные, кислотно — щелочесодержащиё вещества, органические растворители.

Гарантия изготовителя

Гарантийный срок эксплуатации арматуры — пять лет со дня ввода в эксплуатацию, но не более шести лет со дня выпуска Срок службы арматуры — 6 лет.

Гарантия на изделие не распространяется в случае:

- его механических повреждений;

- установки с нарушением требований данной инструкции;

- неправильного обслуживания в процессе эксплуатации:

- несоответствия воды техническим требованиям ГОСТ 2761-84.

Рекомендации изготовителя

Для повышения надежности и долговечности арматуры рекомендуется дополнительно устанавливать фильтр в водопроводной сети.

Монтаж арматуры

Арматура поставляется в собранном виде, укомплектованная и настроенная под определенный тип бачка

- Порядок установки арматуры в бачок

После установки арматуры не допускайте касания подвижных частей клапанов друг об друга и стенок бачка.

При подсоединении водопроводного шланга к клапану впуска придерживайте клапан от поворота.

- Установка бачка

Во избежание течи из-под прокладки, крепежные гайки-барашки затягивайте равномерно с двух сторон.

- Установка крышки бачка и кнопочного узла

Проверьте, чтобы между крышкой бачка и кнопочным узлом, вставленным до упора в резьбу клапана выпуска (не ввинчивая) был зазор 3 – 19мм.

Для надежного центрирования витков резьбы перед ввинчиванием сделать 1 – 2 оборота против часовой стрелки до характерного щелчка, который покажет, что резьба «села» на свое место.

Регулировка арматуры

- Если расстояние между крышкой бачка и кнопочным узлом выходит за

пределы 3…19 мм, необходимо отрегулировать клапан выпуска по высоте

(см. рис.2 и таблицу настройки высоты арматуры), Отсоедините тягу 23 от

корпуса перелива 12. Отожмите фиксаторы стакана 10 и перемещением

стойки 6 вверх-вниз добейтесь зазора 3…19 мм.

Присоедините тягу к корпусу перелива.

- Для регулировки уровня воды в бачке

отсоедините тягу 2 (см. рис.1), переместите

поплавок вверх или вниз, и вновь присоедините

к нему тягу. Минимальное расстояние между

уровнем воды и верхней кромкой бачка 45 мм.

- После регулировки уровня воды в бачке отрегулируйте трубу перелива 7

(см. рис.2). Для этого отверните крышку байонетную 9 и переместите трубу

перелива в положение, при котором риска на трубе соответствует уровню

воды в бачке. Затяните байонетную крышку.

* Для арматуры с удлиненной стойкой

** при настройке на данное деление удалите трубу перелива 7

Таблица настройки высоты арматуры

| Деление на шкале стойки | Высота Н, мм | Деление на шкале стойки | Высота Н, мм |

| М** | 285-304 | 15 | 360-379 |

| 1 | 290-309 | 16 | 365-384 |

| 2 | 295-314 | 17 | 370-389 |

| 3 | 300-319 | 18 | 375-394 |

| 4 | 305-324 | 19 | 380-399 |

| 5 | 310-329 | 20 | 385-404 |

| 6 | 315-334 | 21 | 390-409 |

| 7 | 320-339 | 22 | 395-414 |

| 8 | 325-344 | 23 | 400-419 |

| 9 | 330-349 | 24* | 405-424 |

| 10 | 335-354 | 25* | 410-429 |

| 11 | 340-359 | 26* | 415-434 |

| 12 | 345-364 | 27* | 420-439 |

| 13 | 350-369 | 28* | 425-444 |

| 14 | 355-374 | 29* | 430-449 |

Возможные неисправности и способы их устранения

| Наименование неисправности | Вероятная причина | Способ устранения |

| 1. Клапан впуска | ||

| Клапан не закрывается | Засорение отверстия в узле ползушка 5 — направляющая 3 | Отсоединить направляющую 3 и промыть в сборе с ползушкой |

| Клапан не открывается | Засорение отверстия в узле ползушка 5 — направляющая 3 | Отсоединить направляющую 3 и промыть в сборе с ползушкой |

| Медленное наполнение бачка | Засорение фильтра 11 | Отвернуть шланг подводки воды, извлечь фильтр 11 из корпуса 8 и промыть |

| 2. Клапан выпуска | ||

| Наблюдается течь воды в унитаз | Неправильно установлен клапан донный 13 на корпусе перелива 12 | Отрегулировать посадку донного ! клапана 13 на корпусе перелива 12 J поворотом вокруг оси |

| Слабо затянута гайка 21 | Затянуть гайку 21 | |

| Неправильно выставлена труба перелива 7 | Отрегулировать | |

| Неправильно выставлена тяга 23 | Отрегулировать | |

ПРИМЕЧАНИЕ: Из-за наличия в воде различных примесей со временем возможно ухудшение работы клапана выпуска, вследствие выпадения на его деталях осадка. В этом случае необходимо отсоединить клапан от седла, промыть его и установить на место.

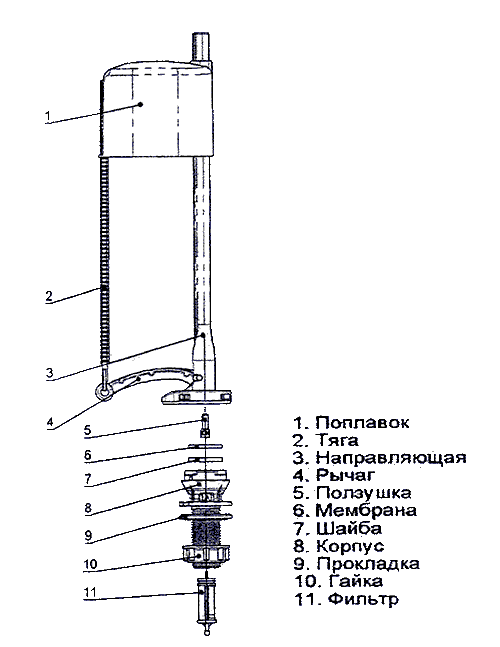

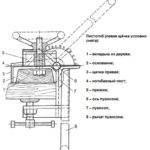

Рисунки клапанов

Клапан впуска (нижняя подводка) | Рис. 1

Клапан выпуска | Рис. 2

Арматура для сливного бачка | Видеоинструкция

Видео предоставлено сайтом uklad.net

Для написания статьи использовалась инструкция идущая в комплекте арматуры с бачком.

Так же предлагаю вашему вниманию:

Монтаж крышки унитаза | Видеоинструкция

В видео представлена обширная инструкция по сборке и установке сидений унитаза.

С пластиковым регулируемым, с пластиком не регулируемым крепежом, микролифтом и металлическим крепежом.

Желаю удачного монтажа!

Самодельные листогибочные станки (листогибы)

Из листового металла делают немало изделий — водосточные системы, фасонные детали для обшивки кровли, крытой профнастилом или металлочерепицей, отливы для цоколя, углы для сооружений из профлиста и т.д. Все это может сделать специальный гибочный станок — для листового металла. Как сделать листогиб своими руками и поговорим в этой статье.

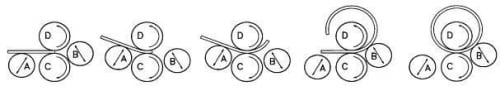

Виды листогибов

Есть три вида листогибочных станков:

-

Простые ручные, гибка металла в которых происходит при приложении силы в определенном месте. Эти агрегаты дают возможность изогнуть листовой материал по прямой под любым углом — от нескольких градусов до почти 360°.

Для гибки листового металла

Для гибки листового металла

Для получения радиального изгиба металлического листа

Для получения радиального изгиба металлического листа

Все эти устройства относят к листогибочным станкам. Своими руками сделать проще всего агрегат первой группы, чуть сложнее — третьей (вальцы для листового металла). Вот о них и поговорим — от том как сделать листогиб своими руками.

Простые ручные

Фасонные детали из металла стоят немалых денег. Даже больше чем профнастил или металлочерепица, потому имеет смысл сделать простейший станок для гибки листового металла, а с его помощью изготовить столько углов, отливов и других подобных деталей, сколько вам нужно, причем исключительно под свои размеры.

Если волнуетесь насчет внешнего вида, то зря. В продаже сегодня есть листовой металл не только оцинкованный, но и окрашенный. Во всех конструкциях фиксируется лист плотно, так что при работе не скользит по столу, а значит, краска не стирается и не царапается. В местах изгиба она тоже не повреждается. Так что вид у изделий будет вполне приличный. Если постараться, так выглядеть будут даже лучше, чем то что продают на рынке.

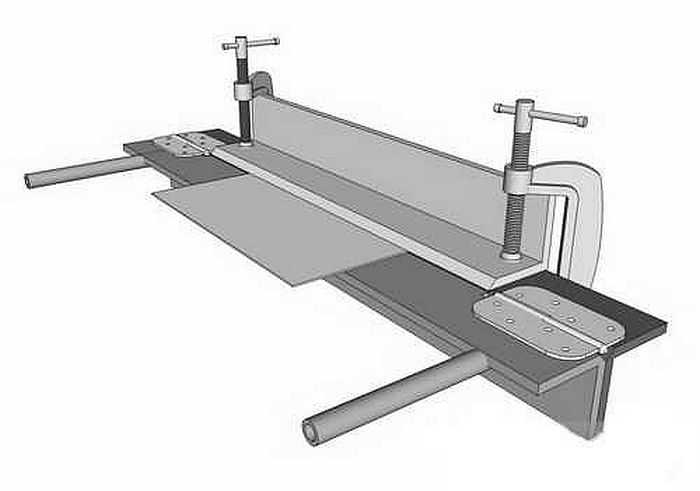

Мощный листогиб из тавров

Для этого листогибочного станка потребуется ровная поверхность (стол), желательно металлическая, три уголка с шириной полки не менее 45 мм, толщиной металла не менее 3 мм. Если планируете гнуть длинные заготовки (более метра), желательно и полки брать шире, и металл толще. Можно использовать тавры, но это — для гибки листов металла большой толщины и длины.

Еще понадобятся металлические дверные петли (две штуки), два винта большого диаметра (10-20 мм), «барашки» на них, пружина. Еще нужен будет сварочный аппарат — приварить петли и сделать отверстия (или дрель со сверлом по металлу).

Для самодельного листогиба был использован тавр на 70 мм — три куска по 2,5 м, два болта 20 мм диаметром, небольшой кусок металла толщиной 5 мм (для вырезания укосин), пружина. Вот порядок действий:

-

Два тавра складывают, с двух концов вырезают в них под петли выемки. Края выемок скашивают под 45°. Третий тавр обрезают точно также, только глубину выемки делают немного больше — это будет прижимная планка, так что она должна ходить свободно.

Вырезаем выемки под петли

Вырезаем выемки под петли

Приваривают петли с двух сторон (проварить с лица и с изнанки).

Хорошо провариваем петли

Хорошо провариваем петли

К одному из тавров (дальнему от вас, если их «раскрыть») приваривают по две укосины с каждой стороны. Они нужны чтобы можно было установит на них болт-фиксатор прижимной планки.

Такие укосины

Такие укосины

К укосинам приварить гайку болта.

Привариваем гайку

Привариваем гайку

Установить прижимную планку (третий обрезанный тавр), в верхней части приварить металлические пластины с отверстием посредине. Диаметр отверстия — чуть больше чем диаметр болта. Отцентровать отверстия так, чтобы они находились с приваренной гайкой на одной вертикали. Приварить.

Центруем, привариваем

Центруем, привариваем

Пружину отрезать с таким расчетом, чтобы она поднимала прижимную планку на 5-7 мм. Пропустить болт в «ухо» прижимной планки, надеть пружину, закрутить гайку. После того как установили такую же пружину с другой стороны прижимная планка при откручивании подымается сама.

Остались мелочи

Остались мелочи

К шляпке винта приварить по два отрезка арматуры — в качестве ручек для закручивания.

К шляпке болта приварить отрезки арматуры

К шляпке болта приварить отрезки арматуры

К подвижному (ближнему к вам) тавру приварить ручку. Все, можно работать.

Самодельный листогиб в процессе работы

Самодельный листогиб в процессе работы

Этот вариант очень мощный — можно гнуть длинные заготовки и лист солидной толщины. Не всегда такие масштабы востребованы, но уменьшить можно всегда. В видео предложена похожая конструкция меньшего размера, но с другим креплением прижимной планки. Кстати, никто не мешает на винт тоже установить пружину — проще будет поднимать планку. А интересна эта конструкция тем, что можно на ней делать отбортовку, что обычно такие устройства не умеют.

Из уголка с прижимной планкой другого типа

Эта модель сварена из толстостенного уголка, станина сделана как обычный строительный козел, который сварен из того же уголка. Ручка — от багажной тележки. Интересная конструкция винтов — они длинные, ручка изогнута в виде буквы «Г». Удобно откручивать/закручивать.

Небольшой ручной листогиб для самостоятельного изготовления

Небольшой ручной листогиб для самостоятельного изготовления

В данном самодельном станке для гибки листового металла есть много особенностей:

-

Уголки расположены не полочками друг к другу, а направлены в одну сторону. Из-за этого крепление петли получается не самым удобным, но сделать можно.

Особенности

Особенности

Прижимная планка

Прижимная планка

Теперь перейдем к конструкции прижимной планки (на фото выше). Она тоже сделана из уголка, но укладывается на станок изгибом вверх. Для того чтобы при работе планка не изгибалась, наварено усиление — перемычки из металла. С обоих концов планки приварены небольшие металлические площадки, в которых просверлены отверстия под болты.

Еще один важный момент — та грань, которая обращена к месту сгиба срезана — для получения более острого угла изгиба.

Планка устанавливается так

Планка устанавливается так

Прижимная планка укладывается на станок, в место установки гайки подкладывается пружина. Ручка устанавливается на место. Если она не прижимает планку, та за счет силы упругости пружины приподнята над поверхностью. В таком положении под нее заправляют заготовку, выставляют, прижимают.

Под отверстие ставят пружину, затем — болт

Под отверстие ставят пружину, затем — болт

Неплохой вариант для домашнего использования. Толстый металл гнуть не получится, но жесть, оцинковку — без труда.

Вальцы для листового металла или вальцовый листогиб

Этот тип листогиба может иметь три типа привода:

- ручной;

- гидравлический;

- электрический.

Своими руками делают вальцы для листового металла с ручным или электрическим приводом. В ручных ставят 3 вала, в электрических их может быть 3-4, но обычно тоже три.

Вальцевый листогиб

Вальцевый листогиб

Для этого станка нужна хорошая надежная основа. Это может быть отдельная станина или какой-то верстак или стол. Основа конструкции — валки. Их делают одинакового размера. Два нижних устанавливаются стационарно, верхний — подвижно, так, чтобы в нижней позиции он располагался между вальцами. За счет изменения расстояния между нижними вальцами и верхним изменяется радиус кривизны.

Приводят в движение станок при помощи ручки, которая приделана к одному из валов. Далее крутящий момент передается на другие катки через звездочки. Их подбирают так, чтобы скорость вращения была одинаковой.

Если предполагается на оборудовании изготавливать трубы, верхний каток с одной стороны делают съемным, с системой быстрой фиксации. Свернув лист в трубу, его по-другому не вытащить.

Листогиб своими руками: 6 идей для домашней мастерской

Чтобы самостоятельно изготовить отливы для фундамента, коньки на баню и другие изделия из жести, нужен настольный или ручной листогибочный станок, потому что сгибать листовой металл вручную — долго и муторно.

Причем если в домашних условиях вы планируете профессионально заниматься гибкой тонколистового металла (например, изготавливать различные конструктивные элементы из жести на заказ), лучше приобрести заводское оборудование. Возможно, даже с гидравлическим приводом.

Во всех других случаях вполне можно обойтись листогибом самодельным, изготовленным из «народных» материалов — металлического уголка или швеллера.

Если нужно выполнить какие-то разовые работы, то вполне достаточно будет самого простого приспособления, которое можно своими руками сделать из подручных материалов — без сварки, уголков и петель.

Какую именно конструкцию самодельного листогиба взять за основу — напрямую будет зависеть от ваших потребностей и возможностей.

В этой статье расскажем, как сделать листогиб своими руками — рассмотрим разные варианты конструкции на все случаи жизни.

Некоторые варианты самодельного листогибочного станка немного замороченные, другие — наоборот, просты в изготовлении. Но в любом случае сделать их под силу каждому.

Простейший листогиб своими руками — из бревна и пары досок

Чтобы согнуть отливы для защиты верхней части фундамента, предлагаем воспользоваться очень простым приспособлением, которое можно изготовить буквально за полчаса.

Идея самоделки принадлежит автору YouTube канала doRABOTKA.

Для изготовления самодельного листогиба своими руками потребуется бревно подходящей длины, пара досок и какой-нибудь увесистый прижим.

В качестве прижимной части самоделки можно использовать толстую длинную доску или кусок деревянного бруска.

Обратите внимание: две перпендикулярных стороны опорного бревна должны быть максимально ровными, чтобы был выдержан угол в 90 градусов. Благодаря этому будет достигаться правильная форма отлива.

К нижней части бревна (по краям) крепятся две доски — они обеспечат устойчивость основания во время гибки металла.

К боковой ровной стороне опорного бревна с помощью длинных саморезов крепится длинная доска. Ее прижимная сторона должна быть максимально ровной.

Шурупы закручиваем не до упора, чтобы между доской и опорным бревном была небольшая щель — в дальнейшем в этот технологический зазор будет вставляться листовая сталь.

Дополнительно надо будет подготовить прижимную часть конструкции (из доски или деревянного бруска).

Принцип работы самодельного станка для гибки листового металла довольно прост.

Подготовленный кусок жести вставляем на нужную глубину в зазор между опорным бревном и доской. Далее саморезами притягиваем доску к бревну, и зажимаем таким образом металлический лист.

Перед тем, как закрутить саморезы, обязательно проверяем, чтобы линия разметки на листе сходилась по всей длине.

Далее берем прижимную доску (по длине она должна быть не меньше, чем длина листового металла), и выполняем загибание заготовки под углом 90 градусов. Дорабатываем место сгиба с помощью деревянной киянки.

Подробно о том, как изготовить самодельный листогиб своими руками, можно посмотреть в авторском видеоролике.

Из достоинств данной конструкции стоит отметить простоту сборки и дешевизну (автор использует б/у материалы, найденные на участке). После изготовления нужного количества отливов конструкцию можно разобрать, а материалы использовать для других целей.

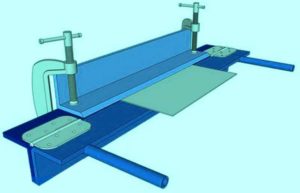

Как изготовить роликовый листогиб

Для работы с небольшими заготовками из листового металла нет необходимости приобретать настольный станок. В данном случае можно использовать приспособление попроще.

Рассказываем, как изготовить ручной листогиб своими руками, который отлично подойдет для работы с небольшими кусками жести.

Причем с помощью самодельного роликового листогиба можно сгибать тонкий листовой металл не только оцинкованный, но также из нержавейки.

Идея самоделки принадлежит автору YouTube канала Kwando Technic.

- стальная круглая труба;

- металлический уголок;

- стальной круглый пруток;

- подшипники;

- крепеж — болты с гайками.

Приступаем к изготовлению загибочного инструмента. Первым делом отрезаем кусок стальной круглой трубы длиной 10 см, и сверлим в нем два отверстия. Вставляем в них два круглых прутка, и обвариваем.

Далее необходимо будет отрезать два уголка длиной по 15 см. Свариваем их вместе, чтобы получился швеллер. Делаем разметку, и сверлим в заготовке шесть отверстий.

На следующем этапе с помощью болтов и гаек крепим к швеллеру четыре подшипника.

К центральным отверстиям необходимо приварить пару направляющих втулок из круглой трубы. В одной из них сверлим отверстие, и привариваем гайку, в которую будет вкручиваться болт-барашек.

В направляющие втулки вставляем деталь, изготовленную из круглой трубы и двух стальных прутков. На прутки напрессовываем подшипники.

Принцип работы мини листогиба по металлу очень прост. Лист жести крепим к рабочему столу с помощью струбцин. Выдвигаем подвижную часть приспособления на требуемую длину, и фиксируем ее барашковым болтом.

После этого проводим самодельный гибочник вперед-назад вдоль листа металла, формируя угловой изгиб.

Пошаговую инструкцию о том как сделать листогиб своими руками, можно посмотреть в видеоролике на нашем сайте.

Это одна из самых простых конструкцию роликового листогиба. С помощью этого приспособления можно согнуть отлив или конек на крышу. Идеально подойдет для работы в домашней мастерской.

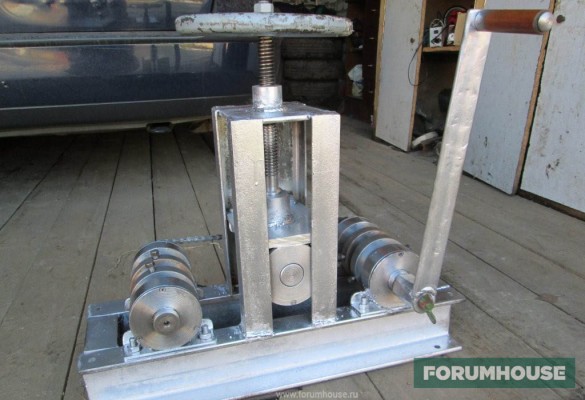

Настольный листогиб из обычного строительного уголка

Самый популярный и часто используемый материал для изготовления листогибочного станка своими руками — это металлический уголок.

Рассмотрим вариант листогиба, предложенный автором YouTube канала Men’s Craft.

Конструкция состоит из основания, обжимного пуансона с ручками и прижимной части.

Для изготовления основания потребуется доска и уголок. Подготавливаем заготовки нужного размера. Сверлим в уголке отверстия, делаем зенковку и прикручиваем его к доске на саморезы.

Далее изготавливаем обжимной пуансон. Отрезаем кусок уголка подходящей длины.

По краям с помощью болгарки делаем вырезы. Привариваем к пуансону две ручки-рычага из профильной трубы.

После этого с помощью болтов с гайками крепим по краям пуансона петли. Затем прикручиваем пуансон к деревянному основанию.

На последнем этапе изготавливаем прижимную часть конструкции. Отрезаем кусок уголка требуемой длины. По краям делаем вырезы. Потом сверлим два отверстия.

В деревянном основании сверлим два отверстие, чтобы установить крепежные болты. Далее устанавливаем прижим, и фиксируем его с помощью барашковых гаек.

Подробно о том, как из металлических уголков сделать листогиб своими руками, можно посмотреть на видео.

Самодельная конструкция получилась довольно простая, но в то же время удобная в использовании.

Причем при изготовлении гибочного станка своими руками можно совсем обойтись без сварки — ручки к обжимному пуансону можно закрепить с помощью болтов.

Самодельный листогиб из швеллера и уголка

Рассмотрим еще один способ, как сделать для домашней мастерской листогиб своими руками простой конструкции.

В данном случае за основу также используется строительный уголок, но основанием служит подходящего размера кусок швеллера. Этой идеей поделился автор Samodelki Vitmana.

Вначале надо изготовить прижим для листового металла, который будет крепиться с помощью болтов и барашковых гаек в верхней части конструкции гибочного приспособления.

Отрезаем два куска уголка одинакового размера. Вырезаем в них часть полки под углом 45 градусов, и сверлим отверстия.

Отрезаем еще одну заготовку из строительного уголка, привариваем к ней две изготовленных детали. Прижим готов.

Далее приступаем к изготовлению обжимного пуансона. Для этого отрезаем кусок уголка, делаем вырезы по краям, и дополнительно прорезаем пазы для петель. Из профильной трубы свариваем квадратную рамку, которая будет выступать в качестве ручки.

Привариваем ручку-рычаг к обжимному пуансону. Потом зачищаем сварные швы зачистным или лепестковым кругом.

Отрезаем кусок швеллера, который будет выступать в качестве основания листогиба. По краям вырезаем пазы под петли.

Привариваем петли к пуансону и основанию, после чего соединяем обе части конструкции вместе.

В швеллере нужно просверлить два отверстия. Вставляем в них длинные болты, и обвариваем. На болты надеваем пружины.

После этого устанавливаем прижимную часть конструкции, и фиксируем ее при помощи барашковых гаек. При желании самоделку можно покрасить.

Подробную инструкцию, как сделать листогиб своими руками из уголка и швеллера с пошаговыми этапами работ, вы можете посмотреть в видеоролике на нашем сайте.

Работать с этим приспособлением очень просто — основание зажимаем в слесарных тисках. Можно приварить к швеллеру уголки, чтобы фиксировать листогиб к поверхности стола с помощью болтов.

Далее вставляем между прижимной частью и основанием лист жести, фиксируем прижим. С помощью обжимного пуансона делаем загиб заготовки.

Как сделать сегментный листогиб

Если вам нужно не только сгибать листовой металл под углом (например, при изготовлении простых изделий — отливов и коньков), но также изготавливать детали коробчатой формы, мы советуем использовать сегментный листогибочный станок.

Идея самоделки принадлежит автору YouTube канала HD karya.

Сначала необходимо изготовить основание с обжимным пуансоном. Для этого отрезаем два строительных уголка, делаем по краям вырезы под петли, после чего соединяем обе части с помощью петель.

Из толстых металлических пластин автор изготавливает две одинаковых стойки, к которым крепятся Г-образные кронштейны. К стойкам крепятся основание с обжимным пуансоном.

На последнем этапе изготавливается матрица со съемными сегментами из толстого металла. Крепим ее к опорным стойкам. К обжимному пуансону привариваем две ручки.

Подробно о том, как своими руками сделать сегментный листогибочный станок для гнутья коробок из листового металл и других деталей, можно посмотреть в авторском видеоролике.

На первый взгляд, конструкция кажется очень сложной, но если посмотреть видео, то все станет понятно — разобраться можно. Автор постарался подробно снять все основные этапы сборки.

Большой листогиб улучшенной конструкции

Данный вариант станка не особо отличается от предыдущих приспособлений, за исключением разве что дополнительного усиления прижимной части.

Конструкция самодельного листогиба стандартная, состоит из:

- основания;

- обжимного пуансона;

- прижимной части.

Из двух уголков изготавливаются основание и обжимной пуансон. Между собой эти детали соединяются с помощью петель.

Потом из уголка надо будет сделать прижимную часть листогиба. По краям сверлим отверстия, вставляем в них направляющие втулки, и обвариваем.

К обжимному пуансону привариваем два отрезка профиля — для крепления ручек.

По краям основания привариваются длинные болты, на которые будет надеваться прижим. Дополнительно надо приварить к основанию металлические пластины с отверстиями, с помощью которых листогиб можно будет прикрепить к верстаку.

На последнем этапе останется только приварить к прижимной части усиления из металлической полосы, и изготовить из профильной трубы П-образную ручку.

Подробно о том, как сделать листогиб своими руками, вы можете увидеть в авторском видеоролике ниже. Эта идея принадлежит автору YouTube канала Phil Vandelay.

Изготовление трубогиба своими руками: варианты конструкции и особенности готовых изделий

Строительство теплиц и навесов, прокладка инженерных коммуникаций – все это требует наличия гнутого металлического профиля. Но покупать трубы, гнутые под заказ – дорого, приобретение готового трубогиба – тоже удовольствие не из дешевых. Вот и используют современные умельцы для создания металлических дуг требуемого радиуса приспособления и механизмы собственного изготовления.

В данной статье мы рассмотрим следующие вопросы:

- Разновидности самодельных трубогибов и их особенности.

- Конструкция простейшего приспособления для загибки труб квадратного сечения.

- Конструкция трехвалкового станка для загибки труб круглого и квадратного сечения.

- Технология загибки труб на трехвалковом самодельном трубогибе.

Разновидности трубогибочных приспособлений и механизмов

В наши дни можно встретить примеры трубогибочного оборудования, имеющего различное конструктивное исполнение: от сравнительно простых приспособлений для ручного гиба до самодельных станков с ручным или электрическим приводом.

По предназначению трубогибы делятся на два типа.

Первый тип – угловые (позволяют придать нужный радиус определенному участку заготовки).

Второй тип – трехвалковые трубогибы – станки и приспособления, которые позволяют формировать заданный радиус гиба по всей длине заготовки.

По способу регулировки радиуса трубогибы бывают механическими.

Привод опорных валов может быть как ручным, так и электрическим.

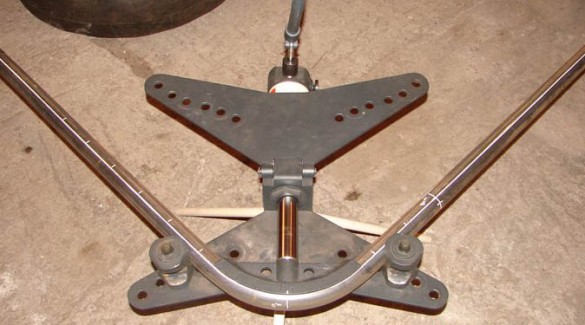

Простое приспособление для гибки металлических труб

Конструкция самодельного трубогиба зависит от объема и сложности работ, которые планируется выполнять с его помощью. Если устройство необходимо для одноразового использования (например, для строительства домашней теплицы), то нет необходимости в создании сложного трехвалкового механизма с гидравлической регулировкой радиуса загиба.

Срочно нужно ставить теплицу. Хочу арочную, но ни на базе металлов, ни у знакомых нет трубогиба. Строить трубогиб на валах и роликах? Для этого нет ни времени, ни надобности. Считаю, что на одно строительство подходит приспособление для ручной гибки.

Да, действительно, чем проще трубогиб, тем меньше мороки с его изготовлением. Главное – правильно определить размеры приспособления, которые напрямую будут зависеть от радиуса гиба.

Представляем вашему вниманию устройство, изготовленное пользователем moning. Оно предназначено для работы исключительно с тонкостенными трубами, ведь гибка труб вручную – это тяжелый физический труд.

Эту штукенцию я делал под квадратную трубу 30*30. Радиус, который удалось получить, был примерно 1метр. По бокам приспособления можно приварить что-то вроде распорок или лапок, чтобы не кидало из стороны в сторону, когда давишь на трубу. По поводу перемычек внизу трубогиба: вначале труба подкладывается под верхнюю перемычку (для первоначального загиба), потом труба перекладывается под следующую перемычку (для дальнейшего продвижения).

Последовательная гибка нужна для того, чтобы при резком перегибе труба не пошла на излом.

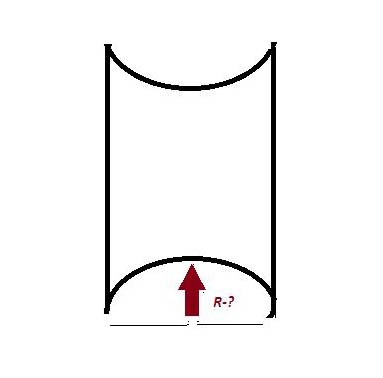

Рассчитать размеры приспособления очень просто: для этого достаточно знать радиус гиба, который требуется получить на готовой детали. Полоса (шириной 40 мм), которая служит оправкой для сгибаемой заготовки, изначально имеет кривизну, обеспечивающую заданный радиус гиба (R).

Как утверждает автор изобретения, радиус заготовки получается хоть и не значительно, но больше радиуса самой оправки.

Умея пользоваться сваркой, болгаркой и вспомогательными инструментами, данное приспособление можно изготовить менее чем за 1 день.

Представляем пример таблицы допустимых радиусов для труб круглого сечения.

| Наружный диаметр трубы, мм | Радиус загиба, мин | |||

|---|---|---|---|---|

| 45 | 35 | 20 | 10 | |

| R загиба, мин | ||||

| 18 | 74 | 62 | 56 | 43 |

| 24 | 95 | 79 | 65 | 55 |

| 32 | 115 | 96 | 79 | 67 |

| 38 | 156 | 131 | 107 | 91 |

| 50 | 197 | 165 | 136 | 115 |

| 60 | 238 | 199 | 165 | 139 |

| 75 | 280 | 260 | 194 | 173 |

| 80 | 324 | 270 | 224 | 190 |

| 90 | 362 | 302 | 250 | 213 |

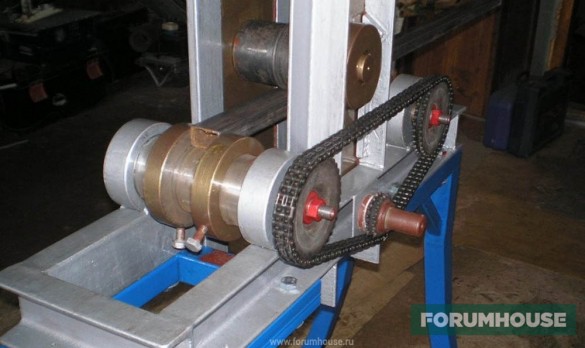

Изготовление электромеханического трубогиба

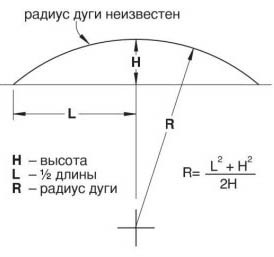

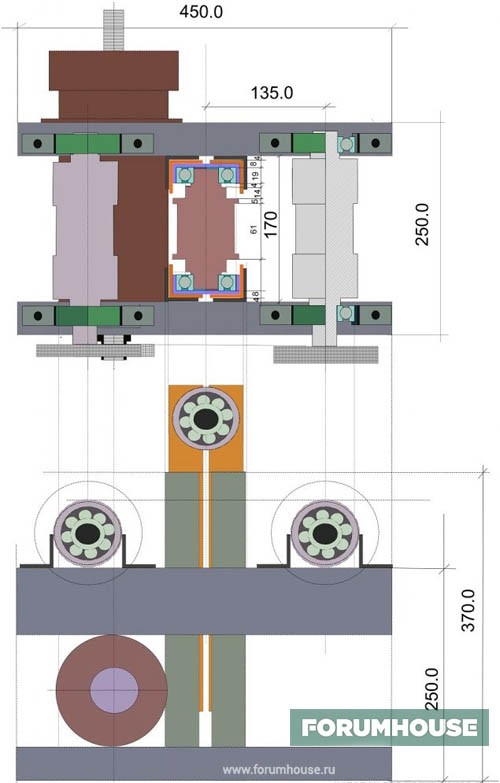

В конструкции электромеханического трубогиба можно выделить три основных рабочих органа: один нажимной и два опорных (ведущих) вала. Отсюда и название станка – трехвалковый прокатный трубогиб.

Подобное устройство имеет довольно сложную конструкцию, поэтому, если вам не удалось раздобыть чертежи самодельного трубогиба, рекомендуем каждый его элемент вначале нарисовать на бумаге (хотя бы в виде эскиза). А о том, какими размерами и характеристиками должны обладать основные узлы будущего изделия, мы вам последовательно расскажем.

Итак, основная функция трубогиба состоит в том, чтобы сгибать детали под заданный радиус гиба. Радиус гиба зависит от расстояния между опорными катками (валами) и регулируется нажимным катком. Расстояние между опорными роликами – величина постоянная. Именно ее следует учитывать, приступая к проектированию станка.

Расстояние между нижними вальцами зависит от минимального радиуса гиба. Определяя его, учитывайте, что чем меньше расстояние между вальцами, тем тяжелее опускать прижимной ролик и тем тяжелее пропускать между валами заготовку. И наоборот: чем больше расстояние, тем легче крутить. У меня, если память не изменяет, расстояние около 35-40 см. Валы прокручиваются достаточно легко: я гнул минимальный радиус около 50 см, но можно и меньше.

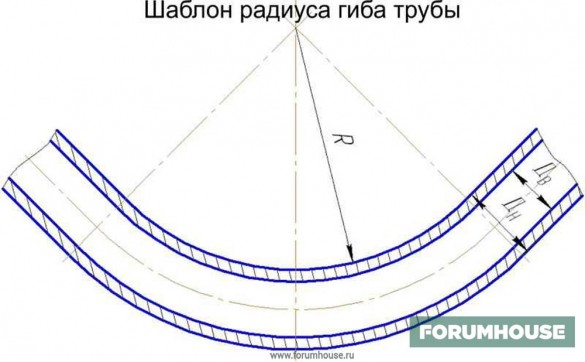

Радиус гиба (радиус дуги) рассчитывается по простой геометрической формуле.

Руководствуясь ею применительно к своему оборудованию, можно быстро отрегулировать станок на заданные параметры.

Изготовление вальцов

Для изготовления вальцов следует поискать надежные материалы, которые уже успели пройти проверку на прочность. Кто-то использует роторы от электродвигателей старых стиральных машин или шкворни от автомобиля КамАЗ, кто-то – круги из углеродистой стали. На самом деле вариантов множество, главное – не забывать о том, что выбранный материал должен быть достаточно прочным. Пользователь Dva11, к примеру, использовал ступицы колес от старой поливальной установки.

Диаметр ступицы – 75 мм, длина – 110 мм, подшипники подбирал по ступице (подошли 205). Мне пришлось купить 5 подшипников и 1 шкив, остальные детали изготовил из металлолома.

Ровные цилиндрические валы – вариант универсальный. С их помощью гнут трубы различного сечения. Если профиль валов привести в соответствие с профилем сгибаемых труб, то качество гиба заметно улучшится.

Можно также использовать болванки, рассчитанные на разные профили сгибаемых заготовок.

В идеале на валы устанавливаются съемные насадки или кольцевые прижимы (ограничители), с помощью которых профиль вальцов регулируется по ширине трубы.

В конструкцию вальцов я внес некоторые усовершенствования: на крайние валы, там, где находятся ограничители, сделал насадки под трубу. Испытания проводились на трубе размером 1 дюйм. Насадки заменяются легко. Для этого одну сторону подшипников я сделал скользящей. Насадка сделана из стали 65Г (плюс закалка). Износа фактически нет, а твердость – напильник не берет.

Речь идет вот об этом размере.

Если прижимной ролик, предназначенный для гибки прямоугольных труб, будет иметь посередине небольшую выпуклость, это поможет сохранить геометрию сгибаемого профиля. Ролик будет вдавливать верхнюю стенку трубы вовнутрь, не давая заготовке раздаваться в стороны.

Конструкция рамы

Определившись с межосевым расстоянием и конструкцией вальцов, можно размечать заготовки деталей для рамы. Опираясь на опыт пользователей FORUMHOUSE, следует сделать вывод, что самые прочные рамы получаются из стального швеллера (шириной – не менее 80 мм). Этот материал легко достать, поэтому можно смело брать его себе на заметку.

На фото – станок на стадии изготовления. А вот чертеж, который взят за основу.

При выполнении работ в первоначальные чертежи были внесены некоторые изменения.

Представленный чертеж не является обязательным руководством к действию, но дает объективное понимание того, как устроен прокатный трубогибочный станок.

Прижимной механизм

Многие умельцы делают прижим из обычного автомобильного домкрата (механического или гидравлического). Тех усилий, которые он способен создать, вполне достаточно для того, чтобы придать металлической заготовке нужную конфигурацию.

В качестве прижимного винта использовал старый винтовой домкрат от газели. Гнет легко две трубки 20х20.

Если использовать гидравлический домкрат, то он должен быть рассчитан на 2 тонны или более. Основное достоинство гидравлического прижима состоит в том, что работать им можно, не прилагая особых усилий. Преимущества винтового домкрата: им проще выставить радиус гиба.

Вместо механического домкрата часто используются самодельные винтовые прижимы. Они также позволяют гнуть заготовки в точном соответствии с заданными параметрами.

А чем же винт хуже домкрата? Заказать у токаря винт с меньшим шагом резьбы, чтобы меньше усилия прикладывать при вращении. Это на порядок дешевле домкрата обойдётся.

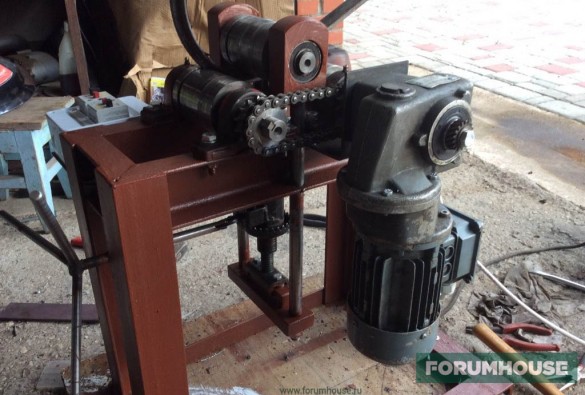

Электрический привод

Чтобы пропустить заготовку через станок с помощью механической ручки, потребуется приложить немало усилий. Поэтому механизация ручного труда – цель вполне обоснованная.

Гнуть трубы «с чашкой кофе в руках» поможет подходящий электродвигатель и небольшой механический редуктор. Эти устройства устанавливаются на раму трубогибочного станка в соответствии с подготовленными чертежами. Ведущую звездочку, установленную на валу редуктора, можно соединить с опорными валами металлической цепью (например, от ГРМ легкового автомобиля).

Лет 15 валялась в гараже электроталь на 380В, все думал, куда ее приспособить. Весит 40 кг, а поднимает – до 500 кг. Давно уже купил маленькую таль, которая при весе 8 кг поднимает столько же. Так вот: разобрал, удалил все лишнее, после чего получился электродвигатель и редуктор в одном флаконе. Весит это хозяйство 6–7 кг.

Мы рассмотрели основные элементы трубогибочного станка, который при желании и определенной смекалке вполне можно изготовить самостоятельно. В заключение статьи поговорим о том, как правильно использовать это оборудование, чтобы не испортить заготовку.

Технология гибки

Гибка трубы на самодельном трубогибе должна быть последовательной. Это ключевое правило, которое необходимо соблюдать, независимо от размеров заготовки.

Последовательная гибка – это гибка в несколько проходов (с каждым проходом радиус гиба постепенно уменьшается).

Главное – не торопить события и не давить помногу. Как правило, готовые дуги выходят после четырёх прокаток. Небольшие отклонения в плюс или минус легко догибаются или разгибаются руками – проверено на практике.

Последовательная гибка позволяет значительно снизить нагрузку на рабочие оси гибочного оборудования и защищает профиль трубы от чрезмерных деформаций.

Если вы всерьез заинтересовались самостоятельным изготовлением трубогибочного станка, рекомендуем посетить раздел нашего портала, который посвящен данному вопросу. Там вы найдете не только ценные рекомендации, но и готовые чертежи, успешно применяемые на практике. Если изготовление трубогиба кажется вам занятием неоправданным, то познакомьтесь с информацией о том, как гнуть квадратные трубы простыми способами. О том, как устроены самодельные приспособления для загибки арматуры, вы узнаете из соответствующей статьи. А видеосюжет, посвященный строительству домашней теплицы, расскажет вам о том, как правильно использовать гнутые металлические конструкции по их прямому назначению.

Гибочный станок для листового металла своими руками

В наше время набирает обороты листовой металлопрокат. Всё чаще встречается у того или иного человека новенький забор из металлопрофильных листов.

Возникает вопрос, какая машина создаёт этот замечательный и необходимый строительный продукт для человечества.

Общие понятия

Листогибочный станок

Это специально созданное устройство, с помощью которого можно сгибать листы оцинкованного металла, определённой толщины. Такой чудо станок, как правило, применяется в производственных целях.

Среди умелых мастеров такое приспособление так и не получило широкого распространения. Однако в наше время существуют люди, которые смогли воспроизвести прототип производственного модуля и сделать собственноручный листогиб.

Такую вещь довольно просто сделать своими руками, он не займёт много места в вашем гараже или мастерской.

Направленность применения

Казалось бы, довольно простое оборудование, а охватывает огромную отрасль промышленности. Это изобретение способно производить изделия в следующих сферах деятельности:

Самая расширенная сфера применения

Это строительство. Именно в этой сфере можно встретить огромный выбор профнастила, металлопрофиля, металлочерепицы и её комплектующих элементов. Также металлический сайдинг — его используют для внутренней отделки домов и зданий. Вентиляционные шахты также производятся посредством листогибов.

Машиностроение и авиация

А также кораблестроение. Эта сфера очень расширена, так как создаются различные детали кузовов, авиационной обшивки, а также обшивки судоходной техники.

Электроника

Ни всем известно, что с помощью листогибов создаются корпуса бытовой техники (микроволновые печи, духовые шкафы, корпуса холодильников и стиральных машинок, корпуса компьютеров и многое другое).

Производство мебели

В этой сфере создаются короба, шкафчики для раздевалок, шкафчики для хранения вещей и т.д.

Многие сферы оказались охваченными по эксплуатации листогибочной установки. Каждая из вышеуказанных сфер очень сильно распространена среди населения.

Разновидности листогибочного приспособления

Рассмотрим эти виды:

Ручное приводное воздействие

Такой тип используется в основном в быту. К ним относятся самодельные изобретения. Именно с помощью этого устройства можно мастерить из оцинковки любые приспособления для дома или дачи. А если на ручном листогибе правильно установить опорные балки, скобы на необходимый радиус сгиба, то это позволит создавать сложные элементы.

Механическое воздействие

Такие агрегаты относятся к стационарным станкам. Действующая сила распределяется от маховика. Такая конструкция имеет ограничения в своём использовании. Дело в том, что аппарат снабжён специальным рычагом, посредством которого и осуществляется сгибание листа. Минус состоит в том, что необходимо прикладывать физическую силу.

Электромеханический вариант

Электромеханические приводы получили широкое одобрение, среди своих обладателей. Всё потому, что этот станок очень удобен и универсален. Процесс начинается с укладывания оцинковки на поверхность матрицы. После нажатия пусковой клавиши в силу вступают пуансон, толкатель и непосредственно редуктор. За счёт этого прогибается или выгибание оцинкованного листа с необходимыми параметрами. Усилие, которое производит такой станочек — минимум 100-200 килограмм, в отдельных случаях эта характеристика может доходить до одной тонны.

Электромагнитное приводное действие

Электромагнитные станки, в наше время, в основном используются в металлопрокатной индустрии. Процент использования такого оборудования в машиностроении составляет 70%. В нём имеются только одни плюсы. Малые габариты, высокая производительность (это устройство способно за одну только минуту производить порядка нескольких сотен деталей), он совершенно бесшумный.

Гидравлический привод

Эта категория относится к разряду листогибочных прессов. Пресса с гидравликой используют в серийном производстве деталей. Они очень производительны, качественны, полностью автоматизированы, имеют контроль угла гиба листов.

Зиг машина

Это приспособление имеет очень важную сторону. Применяются они в изготовлении комплектующих деталей. С помощью зиг машины можно сделать отбортовку листовой оцинковки, рифление краев, производится прокатка соединительных сгибов и многое другое.

Изготовление листогиба своими руками

Если разобраться, деталировка листогиба не такая уж и сложная.

Виды металлопрофиля

Гибочная балка

За счёт неё производится сгибание металлического листа под углом от 0 до 180 градусов.

Прижимная балка

Данная деталь прижимной силой удерживает лист и не допускает его скольжение.

Угломерный диск

Специальный диск, на котором отображены все необходимые размеры углов.

Дисковый нож

Острый, заточенный диск, произведённый из высокопрочной стали, который производят резку стали без проблем.

Задний стол

Состоит из сквозной конструкции с ровной, верхней поверхностью, по которой будет передвигаться оцинкованная заготовка.

Зажимная рукоять

За счёт неё приводится в готовность и действие, прижимная балка.

Натяжное устройство

Позволяет обеспечить выбор положения и форм балок, для производства качественного сгиба продуктов металлопроката.

Разработка технического устройства

В процессе конструирования , важно собрать его так, чтобы вам было удобно. Чтобы вся нагрузка распределялась на самые выносливые мышцы вашего тела и на опорные стойки устройства. При разработке агрегата, который вы хотите создать своими руками, важно учитывать следующие параметры:

- Ширина оцинковки не должна превышать одного метра.

- Наклон сгиба не должен быть меньше 120 градусов.

- Количество циклов беспрерывного производства не должно превышать 1200 единиц.

- Применение в качестве заготовки различных сплавов стали и других металлов категорически запрещено.

- Разрешённая толщина следующих металлов:

- Алюминий — допустимая толщина 0,7 миллиметра.

- Оцинковка — оптимальная толщина 0,66 миллиметра.

- Медь — допускается толщина в один миллиметр.

Когда все необходимые критерии учтены, вы можете смело собирать ваш инструмент.

Именно так будут выглядеть листы стали и металла в процессе сгибания при прохождении через валки. Помимо этого, на рисунке показано, какими способами можно сгибать листы, до получения необходимой формы.

Разнообразие сгиба оцинкованного листа

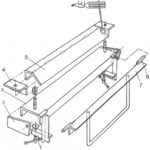

Чертежи листогибочного станка

Чертеж гибочного станка из простых деталей.

Чертежи любого устройства считаются основой вашего изобретения. Ведь именно в нём будут указаны размеры и местоположение той или иной детали. Когда есть все необходимые

размеры и наброски, то сборка устройства, непременно закончится успехом. В нынешнее время, в интернете существует огромное множество различных чертежей с размерами. Как говорится, выбирать вам! Ниже мы рассмотрим один из самых простых чертежей.

Такая разновидность является довольно производительной и удачной моделью.

Выбор материалов

Все материалы для данного станочка можно легко найти у себя в гараже. Итак, разберём, что же это за материалы:

Деревянная вставка

Обозначающаяся на чертеже цифрой «1» создаётся из простого деревянного бруска.

Металлический швеллер

Размером 100х120 мм хорошо войдёт в конструкцию основания.

Правая щёчка

Создаётся из стального листа, толщиной 6-8мм.

Железные уголочки

60мм и 80 мм сослужат для изготовления прижимной балки.

Ось пуансона

Можно создать из железного штыря диаметром в 10 мм.

Сам пуансон, возможно создать из железного уголка 80х100 мм, либо можно воспользоваться швеллером.

Стальной прут

В диаметре 10 мм подойдёт для создания рычага пуансона.

Деталировка и процесс сборки

Итак, рассмотрим детали, указанные на схеме сборки:

Местоположение деталей при сборке.

- Струбцина средних размеров (на винте М 10 расположен вороток с одной стороны и пятка с другой), расположенная в уголке размером 40х60 мм.

- Щёчка из листовой стали, толщиной 8 мм.

- Основание из швеллера 100х120 мм.

- Кронштейн из уголка 110х110 мм.

- Балка прижимная из уголка 60х60 мм и 80х80 мм.

- Ось пуансона из прута 10 мм.

- Сам пуансон из уголка 80х100 мм.

После того, как все выше перечисленные детали расположены на своих местах и закреплены, следует подготовить ваш станочек к эксплуатации. Для этого просто необходимо убрать весь строительный мусор, который остался после сборки.

Правила и техника безопасности при эксплуатации

Всем давно известно, что безопасность — залог здоровья и долголетия. А также шанс не остаться инвалидом. Данный станок, по своей категории, крайне опасен. Всё дело в том, что сам станок может нанести огромное количество травм. Помимо этого сам материал, который будет использован на нём очень острый.

Поэтому важно учитывать самые простые правила, чтобы не подпустить к себе опасность:

- Если ваш станок покупной, то важно проверить все узлы аппарата на исправность.

- Перед работой необходимо подтянуть всю одежду, чтобы не торчала свисающая кофта, не болтался ремень или шнурок и т.д.

- При работе с покупным или самодельным станком нужно приобрести защитные очки и плотные перчатки, в которых будет удобно работать.

- Проверить состояние крепёжных элементов установки, чтобы всё было закручено и ничего не болталось.

- Все заготовки необходимо расположить около станка, чтобы было удобно их брать руками.

- Обеспечить достаточную освещённость на рабочем месте.

- Рабочее место должно быть расчищено и иметь свободный проход в радиусе одного метра.

- Станина должна быть заземлена, если присутствует электрический привод.

- Если вы работаете с электричеством, строго-настрого, на рабочем месте должен присутствовать резиновый коврик.

- Недопустимо совать в станок различные материалы, не предназначенные для данных работ.

Когда эти правила соблюдены, вы можете не переживать за вашу безопасность.

Видео

Обзор механического листогибочного станка

Листогибочный станок – делаем ручной листогиб своими руками

Из листового металла делают немало изделий — водосточные системы, фасонные детали для обшивки кровли, крытой профнастилом или металлочерепицей, отливы для цоколя, углы для сооружений из профлиста и т.д. Все это может сделать специальный гибочный станок — для листового металла. Как сделать листогиб своими руками и поговорим в этой статье.

Виды листогибов

Есть три вида листогибочных станков:

- Простые ручные, гибка металла в которых происходит при приложении силы в определенном месте. Эти агрегаты дают возможность изогнуть листовой материал по прямой под любым углом — от нескольких градусов до почти 360°.

Для гибки листового металла

- Гидравлические машины, в которых листовой металл сгибается до формы матрицы путем удара. Матрица может быть прямой или изогнутой. Это оборудование профессиональное и применяется на предприятиях средней и большой мощности.

- Роликовые или валковые листогибы. В них лист металла не сгибается по прямой а закругляется. С помощью этого оборудования можно сделать самому трубы или другие подобные изделия.

Для получения радиального изгиба металлического листа

Все эти устройства относят к листогибочным станкам. Своими руками сделать проще всего агрегат первой группы, чуть сложнее — третьей (вальцы для листового металла). Вот о них и поговорим — от том как сделать листогиб своими руками.

Простые ручные

Фасонные детали из металла стоят немалых денег. Даже больше чем профнастил или металлочерепица, потому имеет смысл сделать простейший станок для гибки листового металла, а с его помощью изготовить столько углов, отливов и других подобных деталей, сколько вам нужно, причем исключительно под свои размеры.

Чертеж гибочного станка для листового металла

Листогиб — проекция сбоку

Другая модель

Если волнуетесь насчет внешнего вида, то зря. В продаже сегодня есть листовой металл не только оцинкованный, но и окрашенный. Во всех конструкциях фиксируется лист плотно, так что при работе не скользит по столу, а значит, краска не стирается и не царапается. В местах изгиба она тоже не повреждается. Так что вид у изделий будет вполне приличный. Если постараться, так выглядеть будут даже лучше, чем то что продают на рынке.

Мощный листогиб из тавров

Для этого листогибочного станка потребуется ровная поверхность (стол), желательно металлическая, три уголка с шириной полки не менее 45 мм, толщиной металла не менее 3 мм. Если планируете гнуть длинные заготовки (более метра), желательно и полки брать шире, и металл толще. Можно использовать тавры, но это — для гибки листов металла большой толщины и длины.

Еще понадобятся металлические дверные петли (две штуки), два винта большого диаметра (10-20 мм), «барашки» на них, пружина. Еще нужен будет сварочный аппарат — приварить петли и сделать отверстия (или дрель со сверлом по металлу).

Для самодельного листогиба был использован тавр на 70 мм — три куска по 2,5 м, два болта 20 мм диаметром, небольшой кусок металла толщиной 5 мм (для вырезания укосин), пружина. Вот порядок действий:

Вырезаем выемки под петли

- Два тавра складывают, с двух концов вырезают в них под петли выемки. Края выемок скашивают под 45°. Третий тавр обрезают точно также, только глубину выемки делают немного больше — это будет прижимная планка, так что она должна ходить свободно.

- Приваривают петли с двух сторон (проварить с лица и с изнанки).

Хорошо провариваем петли

- К одному из тавров (дальнему от вас, если их «раскрыть») приваривают по две укосины с каждой стороны. Они нужны чтобы можно было установит на них болт-фиксатор прижимной планки.

Такие укосины

Этот вариант очень мощный — можно гнуть длинные заготовки и лист солидной толщины. Не всегда такие масштабы востребованы, но уменьшить можно всегда. В видео предложена похожая конструкция меньшего размера, но с другим креплением прижимной планки. Кстати, никто не мешает на винт тоже установить пружину — проще будет поднимать планку. А интересна эта конструкция тем, что можно на ней делать отбортовку, что обычно такие устройства не умеют.

Из уголка с прижимной планкой другого типа

Эта модель сварена из толстостенного уголка, станина сделана как обычный строительный козел, который сварен из того же уголка. Ручка — от багажной тележки. Интересная конструкция винтов — они длинные, ручка изогнута в виде буквы «Г». Удобно откручивать/закручивать.

Небольшой ручной листогиб для самостоятельного изготовления

В данном самодельном станке для гибки листового металла есть много особенностей:

- Уголки расположены не полочками друг к другу, а направлены в одну сторону. Из-за этого крепление петли получается не самым удобным, но сделать можно.

Особенности

- На изгибе дальнего (неподвижного) уголка приварены с двух сторон небольшие пластинки-упоры для прижимной планки.

- На той же планке приварена гайка от винта (с двух сторон).

Прижимная планка

Теперь перейдем к конструкции прижимной планки (на фото выше). Она тоже сделана из уголка, но укладывается на станок изгибом вверх. Для того чтобы при работе планка не изгибалась, наварено усиление — перемычки из металла. С обоих концов планки приварены небольшие металлические площадки, в которых просверлены отверстия под болты.

Еще один важный момент — та грань, которая обращена к месту сгиба срезана — для получения более острого угла изгиба.

Планка устанавливается так

Прижимная планка укладывается на станок, в место установки гайки подкладывается пружина. Ручка устанавливается на место. Если она не прижимает планку, та за счет силы упругости пружины приподнята над поверхностью. В таком положении под нее заправляют заготовку, выставляют, прижимают.

Под отверстие ставят пружину, затем — болт

Неплохой вариант для домашнего использования. Толстый металл гнуть не получится, но жесть, оцинковку — без труда.

Вальцы для листового металла или вальцовый листогиб

Этот тип листогиба может иметь три типа привода:

- ручной;

- гидравлический;

- электрический.

Своими руками делают вальцы для листового металла с ручным или электрическим приводом. В ручных ставят 3 вала, в электрических их может быть 3-4, но обычно тоже три.

Вальцевый листогиб

Для этого станка нужна хорошая надежная основа. Это может быть отдельная станина или какой-то верстак или стол. Основа конструкции — валки. Их делают одинакового размера. Два нижних устанавливаются стационарно, верхний — подвижно, так, чтобы в нижней позиции он располагался между вальцами. За счет изменения расстояния между нижними вальцами и верхним изменяется радиус кривизны.

Приводят в движение станок при помощи ручки, которая приделана к одному из валов. Далее крутящий момент передается на другие катки через звездочки. Их подбирают так, чтобы скорость вращения была одинаковой.

Если предполагается на оборудовании изготавливать трубы, верхний каток с одной стороны делают съемным, с системой быстрой фиксации. Свернув лист в трубу, его по-другому не вытащить.

Трубогиб для профильной трубы своими руками: 2 бюджетных вида, чертежи и видео

Сегодня, мы хотим рассказать вам, как сделать простую модель трубогиба для профильной трубы своими руками. Потребность в этом устройстве возникает у многих из нас, особенно на дачном участке, когда необходимо согнуть профиль, чтобы соорудить теплицу или беседку.

Покупать профессиональное оборудование нет смысла, так как в обычной жизни оно требуется нам не часто.

Мы будем делать с вами простую конструкцию профилегиба своими руками, которую каждый мастер-любитель сможет сделать самостоятельно.

Принцип работы трубогиба

Принцип функционирования трубогиба достаточно прост — профильная труба подвергается воздействию, что приводит к её температурному изменению, и сталь становится мягче. Заготовка размещается в прокатной зоне станка для гибки, между валами, которые выступают также в качестве шаблона. Именно от того, как они расположены, какой имеют диаметр, зависит угол загиба профиля.

- направляющими — они удерживают деталь;

- прижимными — придают угол загиба.

Направляющих два, и один прижимной вал.

Стоит заметить, что многократно менять форму профильного трубопроката (нагревать и изгибать) не следует, так как это уменьшает его прочность.

Виды профилегибочных станков и их устройства

Профильные трубы имеют различную толщину стен и диаметр, поэтому трубогибы требуются разные. Механизмы для гибки профтруб имеют конструктивные отличия от стандартных трубогибов для круглых труб. Ведь профили обладают большой устойчивостью к изгибанию, а также радиус сгиба у них обычно больше.

Основные виды трубогибов для профильного изделия:

- по типу привода;

- по методу изгиба;

- по месту расположения подвижного валика.

По типу привода

От угла загиба, а так же материала профтрубы и требуемой точности, зависит выбор гибочного станка, которые бывают:

- Гидравлическими — предназначены для изгиба трёхдюймовых элементов. Они обладают высоким уровнем производительности, точности и скорости. Встречаются ручного и автоматического типа. Это самый мощный профилегиб, способный изогнуть любую трубу. В него входит — швеллер (широкие и узкие отрезки, по три каждого вида), петлевой замок, ролики — 3 шт. (размещённые на подшипниковых узлах), передающая ручка с втулкой, машинный домкрат.

- Электрическими — рекомендованы для гибки профильной трубы большого диаметра. Используются чаще для магистральных трубопроводов. Аппарат состоит из:

- рамки из швеллеров;

- прокатных валов из металла— 2 шт;

- трёх шестерёнок;

- металлической цепи;

- редуктора, электрического двигателя с механическим приводом.

- Ручными — они работают за счёт физической силы человека. Предназначены для профиля малого диаметра. Инструмент работает по типу прокатного станка. Основные детали в большинстве своём металлические:

- опорный каток;

- ролики;

- элементы шасси;

- винт регулировки;

- подающая рукоятка.

По способу изгиба

Одну и туже деталь можно изогнуть разными способами, с использованием трубогибов различного типа:

- сегментных — популярность их в том, что деталь, возможно, протаскивать, для получения нескольких поворотных фрагментов;

- арбалетных — суть работы в натягивание металла и сгибание его в одной месте;

- пружинных — предназначенных для пластиковых изделий.

По месту расположения подвижного вала

Подвижной валик может находится в середине, или по бокам (справа или слева):

- Конструкция, в которой подвижной ролик находится в середине, а крайние валики фиксируются к его корпусу. Они слегка приподняты над основой. Средний ролик устанавливается на специально смонтированном П-образном постаменте, посредине которого крепится крупный прижимной винт. С нижнего края, к винту приваривается прижимной ролик. В процессе вращения этого винта, происходит опускание или поднимание профиля, что приводит его к изгибу. К одному неподвижному ролику следует приварить ручку, с её помощью профиль перемещается по станку. Чтобы облегчить процесс прокатки, неподвижные валы объединяются цепью.

- С подвижным валом с краю — он размещается справа или слева. Вращается вместе с частью основы, которая соединена со станиной металлическими петлями. На угол изгиба влияет уровень подъёма стола, высота которого меняется домкратом. Конструкция вращается за счёт центрального ролика, к которому приваривается ручка. Чтобы уменьшить прикладываемые усилия, устройство можно снабдить цепью.

Подводя итог, скажем, что наиболее подходящий вид трубогиба, для придания нужного загиба профильной трубе, при монтаже теплицы или некой конструкции на придомовом участке — с ручным приводом. Ведь размер профильной заготовки и объёмы работ небольшие.

Какие материалы и инструменты нам понадобятся

Пред тем, как перейти к изготовлению трубогибочного станка для профильных квадратных труб, мы советуем запастись инструментарием и материалом. Иначе, во время работы вы будите отвлекаться, в итоге, процесс займёт у вас больше времени.

Для изготовления профилегибочного станка нам понадобится:

- для основы самодельного профилегиба — швеллер или два сварных уголка, толщина полочек не больше 3 мм;

- стальные ролики высокого качества, в идеале закалённые, они не должны быть гладкими, на краях наличие небольших валиков.

Это остальные части любого трубогиба. В зависимости от модели и вида устройства, может понадобиться ещё ряд элементов.

Из инструментов, у вас должна быть под рукой — болгарка, дрель, молоток, гаечный ключ, правило, имеющее надёжное и внушительное основание, и сварочный инвертор, если вы станете сваривать элементы станка, а не садить детали на болты.

Инструкция как сделать профилегиб своими руками

Итак, переходим к изготовлению трубогиба без токарных работ. Мы решили сделать две разные модели. Можете ознакомиться как с видео инструкцией, так и текстовой версией пошагового руководства.