Как правильно отапливать теплицу из поликарбоната зимой?

Добавить в избранное

Для получения хорошего урожая парниковых культур в холодное время года даже очень качественная теплица из поликарбоната должна быть оборудована отопительной системой. Существует множество вариантов отопления, отличающихся видом топлива, стоимостью, конструкцией и другими параметрами. Рассмотрим подробнее все эти нюансы и узнаем, можно ли соорудить систему отопления парника самостоятельно.

- Конструкция зимней теплицы из поликарбоната

- Изоляция теплицы от холодных ветров

- Утепление фундамента

- Утепление грунта

- Виды отопления теплицы из поликарбоната зимой

- Печное

- Буржуйка

- Видео: Отопление теплицы буржуйкой

- Кирпичная печь

- Печь-булерьян

- Водяное

- Электрическое

- Биологическое

- Печное

- Как сделать отопление в теплице из поликарбоната своими руками

- Как сделать кирпичную печь

- Печь с водяным отоплением

- Видео: Водяное отопление теплицы своими руками

- Как сделать отопление в теплице экономным

Конструкция зимней теплицы из поликарбоната

Обычная теплица из поликарбоната состоит из фундамента (ленточный монолитный), несущего каркаса (деревянные брусья, пластиковые или металлические трубы) и укрывного материала (поликарбонатные листы).

Хотя поликарбонат удерживает тепло намного лучше стекла и полиэтиленовой плёнки, теплица с использованием этого укрывного материала зимой нуждается в дополнительном обогреве. Однако, при соответствующем утеплении сооружения ещё в процессе строительства, затраты на дополнительный обогрев будут намного меньше.

Изоляция теплицы от холодных ветров

Для того чтобы защитить сооружение от холодных зимних ветров, нужно изначально правильно выбрать место его расположения. Самый подходящий участок — открытый солнечному свету, где одна сторона теплицы находится ближе к какому-то строению либо теплица размещается между двумя стационарными стенами, расположенными на некотором расстоянии от неё и не закрывающими солнечный свет.

Кроме того, для возведения зимней теплицы следует использовать поликарбонат толщиной не менее 10 мм. Если в наличии имеются более тонкие листы, можно уложить их в два слоя.

Обязательно нужно позаботиться о герметичности стыков сооружения. Щели между каркасом и укрывным материалом, а также между каркасом и фундаментом следует защитить при помощи рубероида или гидроизоляции.

Для герметизации щелей между рамой из металла и фундаментом можно использовать прорезиненные прокладки.

Утепление фундамента

Фундамент является основой всего сооружения и значительно влияет на тепло внутри парника. И хотя некоторые фермеры размещают теплицы из поликарбоната прямо на грунте, для эффективного сохранения тепла лучше устроить надёжную утеплённую основу.

Наиболее популярные основы теплиц:

- бетонная полоса с изоляцией пенопластом;

- брусья большого сечения.

При строительстве бетонного фундамента следует создать в котловане гравийно-песчаную подушку, которая будет служить слоем изоляции. Удачным вариантом станет засыпка слоёв на гидроизоляционную плёнку, уложенную на дно и стенки траншеи.

Получившийся фундамент накрывается рубероидом, по периметру изнутри укладывается пенопласт и засыпается песок, что дополнительно защищает конструкцию от низких температур и влаги.

Утепление грунта

Простейший и действенный метод утепления грунта — поднятие растительных грядок. Для этого следует поднять почву и поместить под неё пенопласт или аналогичный материал так, чтобы грядки оказались выше примерно на 40 см. Помимо обычных грядок, парниковые растения можно высадить в ящички и поместить на стеллажах.

Виды отопления теплицы из поликарбоната зимой

Чтобы выбрать, чем отопить теплицу, помимо финансовых возможностей, следует учесть климатические условия местности, размеры помещения и тип выращиваемых культур. Холодоустойчивые растения, например, шпинат, укроп или сельдерей требуют минимального подогрева, а теплолюбивые помидоры, огурцы и перцы нуждаются в более высокой температуре и постоянном подогреве теплицы.

Печное

Основой печного отопления является твердотопливная печь или котёл, работающие на углях, дровах или брикетах. Печные продукты горения, вредные для растительных культур, отводятся через дымоход, выходящий наружу.

- Достоинства печного отопления:

- недорогие материалы-энергоносители;

- простое устройство и эксплуатация;

- быстрый нагрев помещения;

- возможность изготовить самостоятельно.

- Недостатки:

- необходимость частой закладки топлива;

- отсутствие автоматизации процесса;

- неравномерный прогрев помещения;

- снижение влажности воздуха и почвы.

При отсутствии системы увлажнения теплицы для исключения пересыхания растений можно разместить широкую ёмкость с водой.

Буржуйка

Одну из самых простых конструкций имеет довольно распространённая печь на твёрдом топливе — буржуйка. Она состоит из зольника и закрываемой камеры сгорания и представляет собой стандартную металлическую печь, оснащённую прямым дымоходом.

Во время горения топлива стенки буржуйки нагреваются, и теплица наполняется теплом. При этом уберечь ближайшие к печке растения от перегрева позволит использование вентилятора.

Видео: Отопление теплицы буржуйкой

Кирпичная печь

Печь из кирпича представляет собой довольно объёмное сооружение, способное обеспечить постепенное и равномерное нагревание помещения. Её габариты и конструкция принимаются в зависимости от отапливаемой площади. Одним из несомненных преимуществ печи из кирпича является длительное остывание — до суток.

Печь устраивается следующим образом:

- место расположения — у северной стены помещения;

- основа печи — крепкая, исключающая наклон или опрокидывание;

- расстояние до поликарбоната — не ближе 50 см;

- материал дымохода — теплоизолированная труба.

Печь-булерьян

Усовершенствованный тип буржуйки, оборудованный полыми трубами, по которым в процессе горения топлива непрерывно перемещается воздух, — это печь-булерьян.

По сравнению со стандартной буржуйкой, такая печь равномернее нагревает всю площадь теплицы и не обжигает грядки.

Водяное

Такое отопление обычно применяется в местах с суровыми климатическими условиями и наружной температурой воздуха до -40. -50°С, когда необходимо уделить особое внимание микроклимату теплицы и, соответственно, здесь нужны более сложные решения.

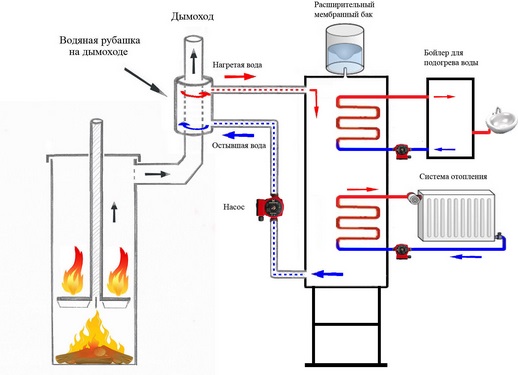

Для водяного обогрева необходим котёл на твёрдом топливе, газу или электричестве, а также замкнутая система трубопроводов с циркулирующей нагретой жидкостью. Во время работы жидкость в трубах, размещённых под грунтом или внутри помещения, отдаёт своё тепло, после чего снова нагревается котлом.

- Достоинства этого вида отопления:

- безопасность и удобство использования;

- возможность поддержания постоянной температуры;

- отсутствие «высушивания» воздуха парника.

- Недостатки:

- сложность устройства собственными руками;

- довольно ощутимые материальные затраты.

Циркуляция жидкости в системе может быть принудительной или естественной. Многие предпочитают первый вариант, поскольку в этом случае маловероятно замерзание теплоносителя.

При этом лучше использовать не воду, а специальный незамерзающий антифриз. А в качестве материала труб для укладки под почвой лучше выбрать пластиковые изделия — лёгкие, недорогие и стойкие к коррозии.

Электрическое

Электричество — довольно дорогой источник энергии, поэтому обычно его используют, если нет возможности использовать более дешёвый обогрев. Как правило, электрические системы устраиваются там, где отмечается умеренная температура с редкими понижениями ниже отметки в -20°С.

Электричество используется для водяного, воздушного или инфракрасного обогрева. В первом случае устанавливается электрический котёл для нагревания жидкости, циркулирующей по трубам, уложенным в грунте или вдоль теплицы. Схема размещения труб зависит от климата региона, отапливаемой площади и типа растений.

Для самого дорогого — воздушного отопления — используются тепловые пушки, которые нагнетают тёплый воздух в помещении.

Третий способ — наиболее экономный. Инфракрасные обогреватели размещаются на потолке парника и направляются на растения, не растрачивая энергии на обогрев всего воздуха помещения. Этот тип обогрева схож с солнечным светом и безопасен для тепличных культур. Лампы устанавливаются в заданных зонах и создают свой микроклимат для каждого вида растений.

Биологическое

Если теплица расположена в умеренно-тёплом климатическом регионе, то её обогрев можно обеспечить наиболее экономичным способом — тёплыми грядками с биотопливом.

Существуют и многокомпонентные тёплые грядки. Чтобы их соорудить, нужно сделать траншеи глубиной около 60 см и огородить их стенками из шифера, кирпича или досок. На дно следует уложить дренажный слой (камни или керамзит), затем слой древесных кусков, засыпая пространство между ними корой, опилками и мелкими ветками.

Далее необходимо поместить слой навоза или компоста, полить его водой с биобактериями и закрыть грядку картоном или бумагой в несколько слоёв. Следующий слой толщиной 30 см — смесь скошенной травы, сухой листвы и сорняков. После этого можно засыпать грядки почвенной смесью до верха, разровнять, полить тёплой водой и укрыть плёнкой на 5–7 дней. Спустя время органика начнёт активно разлагаться, а грядка — выделять тепло.

На случай кратковременных заморозков можно предусмотреть систему резервного отопления, проложив вдоль грядок электрокабель в трубе либо установив тепловентилятор с термостатом.

Как сделать отопление в теплице из поликарбоната своими руками

Несмотря на кажущуюся сложность, устроить систему отопления теплицы можно самостоятельно без помощи профессионалов. Следует лишь тщательно подготовиться и запастись нужными инструментами и материалами.

Как сделать кирпичную печь

Устройство печного отопления не представляет особой сложности, с его устройством справится практически любой владелец теплицы.

Необходимые материалы:

- кирпич керамический полнотелый — 220 шт.;

- кирпич шамотный — 80 шт.;

- раствор кладочный глиняный — 80 л;

- раствор кладочный шамотный — 30 л;

- фундаментный бетон — 0,25 м³;

- гидроизоляционный материал;

- дверца для топки;

- чугунная решётка для колосника;

- поддувала и прочистки;

- дымовая задвижка.

Пошаговая инструкция:

- Устраивается фундамент для плиты: высота — 20–30 см, размер основания — 70×100 см. Для этого прокладывается траншея глубиной около 45 см.

- По периметру траншеи укладывается опалубка, устанавливается арматура, заливается бетон.

- Площадь основания засыпается песчаным слоем толщиной 20 см.

- Для создания топки для закладки и зольника для удаления отходов красным кирпичом на глиняном растворе выкладываются 4 начальных ряда сооружения.

- Устанавливается чугунная дверца зольника.

- Ряды 5–12 выкладываются шамотным кирпичом со стойким к огню сцеплением. В 5 ряду устраивается решётка колосника, ряды 6–8 оборудуются топочной дверцей. Ряды 9–12 формируют свод топки.

- Огнеупорным кирпичом выкладываются ряды 13–22. Свод топки перекрывается рядами 13 и 14, в 15 ряду монтируется прочистная дверца.

- Канал для дымохода — это ряды 17–21. Первая дымовая заслонка устраивается в 22 ряду.

- Ряды 23–27 — продолжение дымового канала. Сужение канала начинается с 28-го ряда, а в 29-ом монтируется ещё одна дымовая заслонка.

- Свод печи — это ряды 30 и 31. Начиная со следующего ряда, устраивается труба для отвода дыма. Она создаётся с перевязкой и выстраивается из 4 кирпичей.

Печь с водяным отоплением

Несмотря на свою затратность, водяное отопление имеет множество преимуществ. Оно удобно в эксплуатации, позволяет легко поддерживать заданный температурный режим и функционирует на любом горючем материале — газу, бензине, биотопливе, торфе, мусоре и пр., что позволяет выбирать вид топлива с подходящими расценками.

Видео: Водяное отопление теплицы своими руками

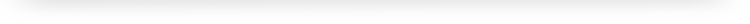

Необходимое оборудование и материалы:

- отопительный котёл на газу или электричестве;

- два радиатора;

- расширительный бак;

- трубы металлические;

- дымоход;

- терморегулятор.

Пошаговая инструкция:

- Заложить трубы в грунте: глубина закладки — 40–60 см, шаг между осями — 30 см.

- Заложить второй контур труб — вдоль грядок теплицы. Расстояние между наружными трубами — 1–1,5 м.

- Разместить радиаторы и терморегулятор.

- Устроить фундамент под котёл из стали или асбестоцемента.

- В самой высокой точке парника рядом с котлом установить расширительный бак.

- Оснастить систему манометром и запорным клапаном.

- Вывести дымоход наружу, изолировать стыки.

Как сделать отопление в теплице экономным

С необходимостью уменьшить расходы на обслуживание теплицы сталкиваются, наверное, большинство дачников и фермеров, ведь часто на её обогрев уходит от 40 до 80% от общих расходов.

Чтобы сделать отопление в теплице экономным, следует:

- Правильно выбрать место установки сооружения — открытое солнцу, но защищённое от ветров.

- Пристроить теплицу северной стороной к дому, что снизит теплопотери и облегчит подводку всех коммуникаций.

- Получить максимальное количество зимних солнечных лучей позволит размещение теплицы торцами с востока на запад.

- Во время строительства предусмотреть защиту от теплопотерь — качественный фундамент, изоляцию стыков, слой поликарбоната не менее 10 мм.

- Расположить лотки под наклоном к югу, что даст до 30% больше солнечного света.

- Устроить теплицу-термос, т. е. частично погружённую в землю, что значительно снизит теплопотери.

- Выбирать способ отопления в зависимости от климатических условий, размера теплицы и вида растительных культур.

- По возможности использовать более дешёвые топливные ресурсы — дрова, ветки.

- Установить энергоэффективное инфракрасное отопление, имеющее высокий коэффициент полезного действия.

Итак, теперь вы знаете, что устройство эффективной системы отопления теплицы из поликарбоната зимой позволит сохранить благоприятный микроклимат и выращивать богатый урожай различных культур в любое время года.

Отопление теплицы: способы обогреть теплицу зимой и ранней весной

Дорога ложка к обеду, а зеленый огурчик – к новому году. Такое дополнение к русской пословице не вызывает споров. Никакая консервация не способна заменить овощи, выращенные в собственной теплице.

Однако, одного лишь желания создать на участке «овощной островок» недостаточно. Отопление теплицы зимой – вот главный камень преткновения, вызывающий трудности у новичков.

Какой способ обогрева прост в исполнении и не слишком дорог? Какие технические новинки используют владельцы теплиц для выращивания рассады, овощей и цветов? Каковы их плюсы и минусы? На все эти вопросы мы дадим ответы в нашем обзоре.

Виды и способы устройства отопления в теплицах

Все способы обогрева теплиц можно разделить на вспомогательные и основные. К вспомогательным относятся солнечное излучение и биотопливо. Про энергию солнечных лучей, создающих парниковый эффект, знают все. Использование биотоплива следует рассмотреть более подробно.

Разложение органики сопровождается выделением большого количества тепла. Зная об этом, опытные тепличники в холодный период года закладывают под грядки конский, коровий или свиной навоз. Для замедления скорости разложения его смешивают с соломой или древесными опилками. Сверху самодельный «биоаккумулятор» засыпают плодородной почвой и высаживают растения.

Экономичные и экологичные способы обогрева солнцем и биомассой имеют свои недостатки. Ранней весной энергии солнечных лучей недостаточно для полноценного прогрева теплицы. Биотопливо начинает «работать» только при достаточно высокой температуре, которую должен создать другой источник тепла. Этими причинами и объясняется их вспомогательный статус.

Основные источники отопления теплиц

Эффективный обогрев теплицы из поликарбоната может быть создан несколькими способами:

• Печью, работающей на твердом топливе;

• Солнечным жидкостным коллектором.

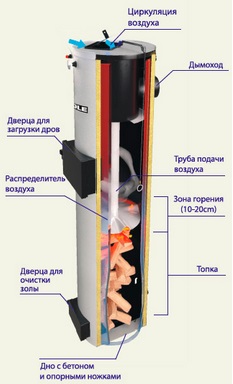

Печное отопление

Обогрев теплицы печью – «дедовский» способ поддержания плюсовой температуры. Несмотря на солидный возраст, он до сих пор актуален. Идея метода заключается в прокладке от печи, заглубленной в грунте, длинного канала, по которому движутся горячие газы. Они прогревают почву, а раскаленный корпус печки излучает тепло в воздух.

Преимуществ у данного метода несколько:

• Невысокая цена и доступность твердого топлива;

• Минимальные расходы на обслуживание.

Недостатки у печного обогрева тоже есть:

• Процесс не поддается автоматизации;

• Почва прогревается на узком участке вдоль дымового канала.

Современный вариант отопления теплиц твердым топливом – канадская печь Булерьян. В ее топке процесс сгорания дров идет медленно. Благодаря этому снижается частота закладки топлива (2 раза в сутки), а тепловая отдача становится равномерной.

Газовый котел

Этот теплогенератор используется в зимних теплицах очень часто. Существует два способа передачи тепла от газовых котлов:

• Канальный (принцип «теплого пола»).

Первый вариант реализуется путем установки вдоль стенок теплицы греющих регистров – стальных или алюминиевых радиаторов. Тепло от них циркулирует в помещении, согревая почву, растения и создает необходимый для их жизни воздухообмен.

Второй способ поймут все, кто сталкивался с монтажом теплого пола в своем доме. Газовый котел в этом случае подключается к системе пластиковых труб, уложенных по всей площади пола теплицы. Снизу трубы изолируют плотным пенополистиролом. Сверху на них насыпают слой песка и плодородной почвы.

Мягкое тепло от воды, циркулирующей по трубам, согревает корни растений и воздух над ними на высоту до 1,5 метров. Энергия в этом случае расходуется более экономно и эффективно, чем при радиаторном способе.

Два рассмотренных нами варианта обогрева газовым котлом с точки зрения комфорта эксплуатации равноценны. Автоматика поддерживает необходимый температурный режим круглые сутки, не требуя вмешательства человека.

Электрический кабельный обогрев

Достаточно новый способ обогрева почвы. Работает по принципу «теплого пола». Монтаж греющего электрокабеля схож с установкой жидкостной системы грунтового отопления, работающей от газового котла.

К плюсам данного способа обогрева можно отнести:

• небольшие затраты на инсталляцию;

• автоматический контроль температуры;

• равномерное распределение тепла по поверхности почвы.

Суммарная рекомендуемая мощность кабеля для обогрева грунта невелика (от 75 до 120 Вт на 1м2). Это значит, что нагрузка на электросеть от небольшой теплицы (площадью до 24 м2) не превышает 3 кВт и не требует прокладки мощного питающего кабеля.

Следует отметить, что в сильные морозы электрокабель может не справиться с обогревом оранжереи. Большие теплопотери через стеклянные стены требуют установки дополнительного источника тепла – твердотопливной печи Булерьян или газового котла.

Инфракрасный обогрев

Используя те же виды энергии (электрическую и газовую) этот вид обогревателей передает ее растениям не путем циркуляции нагретого воздуха или воды. Основная часть тепла достигает грунт и растения мгновенно. Его несут инфракрасные лучи.

Излучатели размещают под потолком теплицы или монтируют на каркас стен. Вариант с электрическими инфракрасными панелями подходит для частных зимних теплиц небольшой площади (12-25 м2). Если вам захочется поставить их в более просторном помещении, то могут возникнуть проблемы с подачей электроэнергии. Десяток панелей мощностью по 1,5 кВт каждая создадут большую нагрузку на сеть. Без прокладки мощного кабеля полноценно использовать их не удастся.

ИК-излучатели с газовыми горелками в этом смысле лучше. Их общая мощность ничем не ограничена. Для стабильной работы достаточно наличия газовой сети или баллонного газа.

Преимущества инфракрасного отопления:

• Достигается равномерный обогрев помещения.

• Воздух не пересушивается.

• Подавляется рост опасных вирусов и бактерий.

• Создаются оптимальные условия для развития растений.

• Уменьшается циркуляция пыли.

Тепловые пушки

Несмотря на свое грозное название, эти установки являются обычными тепловентиляторами, подающими нагретый воздух в теплицу.

В зависимости от вида используемой энергии тепловые пушки делятся на электрические, газовые и жидкотопливные (дизельные, масляные, бензиновые). По способу передачи тепла выделяют устройства прямого и непрямого нагрева.

Тепловые пушки прямого нагрева работают от электричества. Вентилятор продувает нагретую спираль, направляя поток воздуха в помещение теплицы. Непрямой нагрев применяется в установках, сжигающих солярку или отработанное моторное масло.

Поскольку при сгорании природного газа образуется минимум сажи и копоти, то газовые тепловые пушки, как и электрические, работают по прямоточной схеме.

Зимняя теплица с отоплением только тепловыми пушками – явление редкое. Причина заключается в большом энергопотреблении. В отзывах владельцев оранжерей на этот факт обращается особое внимание.

Поэтому на практике эти генераторы тепла используют в качестве резервных. Включают тепловые пушки в сильные морозы и при аварийной поломке основной системы обогрева.

Тепловой насос

Обогрев растений теплом, накопленным за лето грунтом или водоемом – не слишком распространенная тема. Главная причина — высокая стоимость теплового насоса и его монтажа.

Если же у владельца нашлись средства для покупки такого оборудования, то его используют комплексно: для отопления дома и обогрева теплицы.

Тепловой насос включают в жидкостную систему подпочвенного обогрева. Для снабжения радиаторов горячей водой он не подходит.

Работая от низкопотенциального грунтового тепла, он не может нагреть воду до высокой температуры. В качестве основного источника энергии его используют весной. В зимних теплицах тепловой насос работает в паре с более мощными генераторами тепла: газовыми котлами или печами медленного горения.

Солнечный коллектор

Скажем сразу, что фотоэлектрическими панелями (солнечной батареей) обогреть теплицу невозможно. Главная задача этого оборудования – выработка электричества. Поэтому на практике используется другой вид оборудования, работающего от лучистой энергии — солнечный коллектор.

Принцип его действия заключается в нагреве воды, прокачиваемой по вакуумным трубкам, уложенным внутри остекленной панели. Вода в них прогревается до высокой температуры и отводится в многотрубную магистраль, уложенную под почвой.

В солнечный день, независимо от температуры окружающего воздуха, гелиоколлектор обеспечивает теплом помещение оранжереи. В темное время суток приходится включать другой источник энергии – газовый котел, печь на твердом топливе или тепловой насос.

Схема совместной работы солнечного коллектора и теплового насоса в теплице:

• Бак, аккумулирующий тепло

• Циркуляционная насосная установка

• Контур почвенного подогрева

• Датчик температуры и влажности почвы

• Автоматические запорные краны

Как видно из схемы, работа гелиоустановки в паре с тепловым насосом полностью автоматизирована. Благодаря этому в теплице поддерживается заданная температура и влажность.

Рейтинг вариантов тепличного отопления

В завершение сделаем сравнительный анализ рассмотренных вариантов обогрева теплиц.

Проще всего организуется отопление с помощью газовых котлов и печей, работающих на твердом топливе. Газовые установки легко поддаются автоматизации и без вспомогательных источников тепла создают комфортный микроклимат для растений.

Печи Булерьян не слишком удобны в эксплуатации (необходимость периодической ручной загрузки дров). Их главные достоинства – низкая стоимость топлива и высокая теплоотдача.

На второе место можно поставить инфракрасные излучатели, системы кабельного подогрева и солнечные коллекторы. Они относительно недороги, просты в монтаже и работают в автоматическом режиме. Однако, по стоимости энергии, затрачиваемой на выработку единицы тепла, они существенно уступают газу и дровам.

Тепловые пушки занимают третью ступеньку нашего рейтинга. Они просты в обслуживании, могут функционировать в автоматическом режиме, но не экономичны. Тепловые насосы находятся в этой же нише. Несмотря на минимальную стоимость энергии, цена этих установок велика и окупается очень долго (8-12 лет).

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Самодельный ракетный котёл. Часть вторая

Самодельный, недорогой и экономичный твердотопливный котёл, превосходящий по своим показателям многие промышленные образцы – продукт, заслуживающий самого пристального внимания. В первой части материала мы описывали теорию, а также подготовительный этап, которые предшествовали разработке и сборке ракетного котла. Во второй части мы расскажем о его ключевых узлах и особенностях самостоятельного изготовления.

От теории к практике

Для начала напомним нашим читателям, почему Perelesnik решил сделать твердотопливный котёл самостоятельно, а не пошёл покупать готовый в магазине.

После того, как я сделал такой котёл, мне больше не нужно думать о множестве вещей. Например, для работы моего котла не нужна классическая дымовая труба, т.к. тяга и так достаточна. На его работу не влияет атмосферное давление, приток воздуха, температура и влажность как внутри, так и снаружи помещения. В котёл можно закладывать влажные некондиционные дрова и не нужно выбирать определённые сорта твёрдого топлива.

Кроме этого, котёл не нуждается в регулярной чистке от сажи и дёгтя. Также не требуется часто подбрасывать топливо. Т.к. котёл стабильно работает на разных режимах горения, а топливо сгорает полностью. Все конструкционные элементы котла – колосники, водяная рубашка – долговечны и не прогорят. И это ещё не весь список.

Конечно, котёл не работает сам по себе. В ходе эксплуатации отопительного прибора пользователю экспериментальным путём пришлось нащупывать ряд нюансов, благодаря которым котёл «заработал на полную катушку». Это: момент загрузки и укладки топлива, его правильный розжиг, регулировка оптимальной подачи воздуха и т.д. Но это стоило затраченных усилий, т.к. чем лучше знаешь принцип работы любого оборудования, тем выше от него отдача. По мере накопленного опыта процесс обслуживания доводится до автоматизма.

Как и у любого, грамотно спроектированного механизма, у данного котла есть «фишка», благодаря которой достигается высокая эффективность его работы. Это т.н. «J-труба» — сердце ракетного котла.

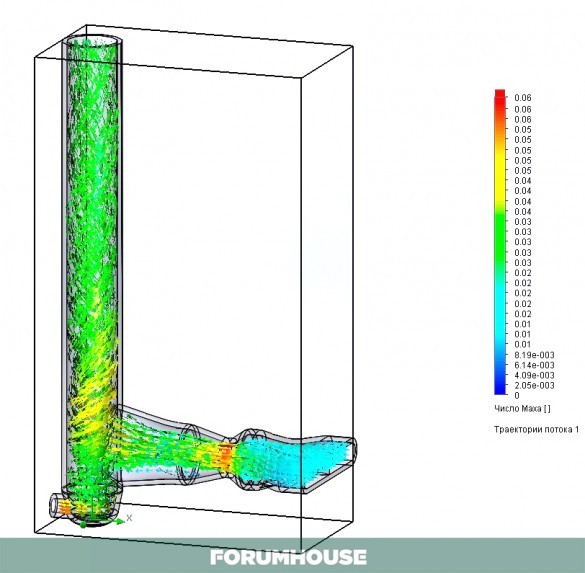

Отливка ракетной трубы

Помимо расчёта оптимальных размеров ракетной трубы, нашему пользователю нужно было определиться с материалом, из которого её можно изготовить. Дело в том, что «J-труба» должна длительное время работать при температурах около 1000°C. Поэтому материал, из которого она будет изготовлена, должен быть жароустойчивым и с низкой теплопроводностью. При этом сама «J-труба» должна иметь небольшие габариты.

Что и говорить — задача не из простых. Сразу отпали дымоходные трубы – они не выдержат такие температуры. Металл, даже жаростойкая котловая нержавейка, тоже долго не протянет при таких условиях. Был ещё один вариант — сложить трубу из огнеупорного кирпича (например, шамотного), но это повлечёт за собой целый ворох забот. Придётся делать большой теплообменник, затем корпус котла и т.д. В результате котёл, одним из преимуществ которого является компактность, вырастает до огромных размеров.

Всем, кто захочет последовать по стопам Perelesnikа, следует учесть один нюанс.

Взвесив все «за» и «против», пользователь остановился на одном варианте материала для трубы — керамике. Дело осложнялось тем, что пойти и купить готовое изделие не представлялось возможным. Оставалось одно — засучить рукава и с головой окунуться в эксперименты по подбору оптимального состава керамики. Забегая вперёд, скажем, что Perelesnikу удалось самостоятельно разработать состав, который можно отлить в форму, не опасаясь, что в процессе формовки он пойдёт трещинами. Состав керамики получился настолько удачным, что в нём можно было расплавлять гвозди без разрушения материала.

Самое интересное, что на одной фирме, занимающейся изготовлением керамических изделий, также пытались сделать такой состав. Два месяца поисков не увенчались успехом. Изделие разрывало.

В высокотемпературный состав, разработанный нашим пользователем, входят следующие компоненты:

- Шамот – 40%. Процентное содержание шамота можно увеличить.

- Глина – 50%. Требуется жирная глина, которую можно обжигать при температуре не меньше чем в 1100°C.

- Каолин – 10%. Если состав после двух отливок продолжает прилипать к форме, то процентное содержание каолина можно уменьшить.

Также в состав добавлялись доли процента дефлокулянтов: поверхностно-активных добавок, препятствующих слипанию мелких частиц и обеспечивающих текучесть массы. В частности, использовалась кальцинированная сода и жидкое стекло.

Сколько конкретно добавлять дефлокулянта, зависит от текучести шликера. На одно ведро примерно уходило 1 столовая ложка кальцинированной соды и 1.5 ложки жидкого стекла. Главное — чтобы шамот не выпал в осадок, а на поверхности шликера не было воды. Если переборщить с добавками, то шликер приобретает студенистую консистенцию. Это плохо для литья. Смесь (её консистенция) должна быть похожа на ПВА клей. Если отстоять массу 2 часа, то в шликере ничего не должно расслаиваться, оседать или всплывать.

Итак, после того как состав смеси был подобран, пришёл черёд отливать «J-трубу». Для удобства литья вертикальный участок трубы разделили на 2 части. Сам процесс наглядно виден на следующих фото:

Нижняя часть трубы

Труба в собранном виде

Обжиг производился при температуре 1100°C. На выходе получилась звенящая, толстостенная керамика, по внешнему виду неотличимая от промышленных изделий. На отливку 1 детали уходило 3 дня, включая саму заливку и последующую разборку формы. Затем заготовки несколько дней сушили и только потом обжигали.

Расчёт ракетной трубы

Кроме подбора состава керамической смеси, не менее важно рассчитать оптимальные размеры ракетной трубы, т.к. это напрямую влияет на эффективность работы котла. Засев за расчёты, помним, что вход в «J-трубу» — это самое узкое место в системе. После него все остальные сечения должны последовательно увеличиваться не менее чем на 2 см.

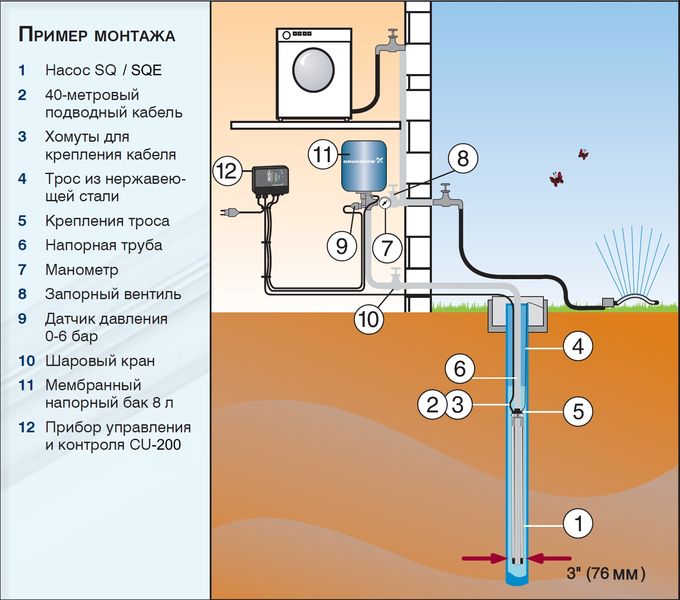

Единственное, что я сделал — это значительно увеличил сечения, по которым горячий газ проходит вдоль стенок теплообменника. Это замедляет скорость потока.

Чтобы рассчитать размеры трубы, пользователь взял за основу размер пиролизной щели для котлов мощностью на 20 кВт. Затем, оттолкнувшись от этого входного параметра, он нашёл остальные размеры трубы. Как показала практика, такой подход оправдал себя.

Для наглядности представляем примерный алгоритм расчёта ракетной трубы.

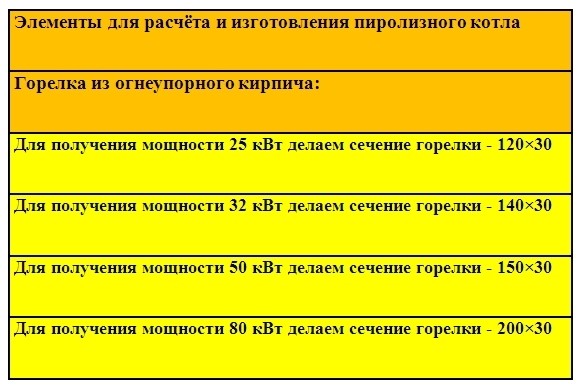

Возьмём за основу данные из следующей таблицы:

Из таблицы берём первое значение. Для удобства переводим цифры из мм в см. Находим площадь входной щели трубы: 12х3 = 36. Получаем — 36 см².

Дальше: труба должна иметь большее сечение. Отсюда: если принять внутренний диаметр трубы в 8 см, то, чтобы найти площадь, используем формулу: S = πR^2, где R – радиус круга. Находим радиус: 8/2=4 см. Возводим радиус в квадрат (во вторую степень), для чего умножаем его на себя. Получаем: 4х4=16 см. Умножаем полученный результат на число «Пи»: 16х3.14 (округляем) = 50 см².

Если разделить 50/36, то, округлив полученное значение до 1.38, выходим на необходимый нам коэффициент отношения площади входного отверстия: 1.3-1.5.

Зная диаметр трубы, вычисляем внешний диаметр модели для отливки формы. Внутренний диаметр – 80 мм. Прибавляем стенки толщиной в 10 мм. Получаем – 100 мм. Учитываем, что керамическое изделие может дать усушку в 10-15%. Итого: наружный диаметр модели – 110-115 мм.

Длина вертикальной части «J-трубы» приведена в американском учебнике по строительству ракетных печей, о котором упоминалось в первой части материала. Она равна 0.8-1 м. Этот размер получен экспериментальным путём, выдержав его, получаем работоспособную систему.

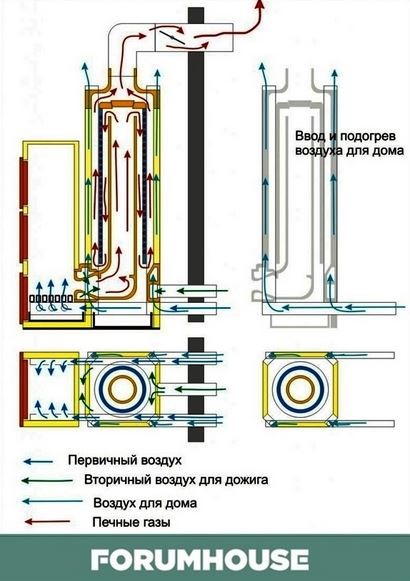

Длина горизонтального участка трубы должна быть меньше, чем половина длины вертикального участка, т.е. меньше, чем 0.5 м. У автора котла эта величина равна 0.3 м. Делать горизонтальный участок слишком коротким тоже не следует, т.к. газы, перед тем как попасть в вертикальную, «разгонную» часть трубы, должны как следует разогреться. Не забываем о теплоизоляции короткого участка. Это снизит потери тепла и создаст все условия для дожига газов. Для того, чтобы в нижнюю часть вертикальной трубы подать вторичный воздух, пользователь добавил в конструкцию форсунку.

Сборка котла

После изготовления трубы пришёл черед делать теплообменник. Пользователю нужно было получить 2 м² активной поверхности теплообмена и минимальный объем теплоносителя в котле. Для этого потребовался лист нержавеющей стали размером 2х1 м. Следующая схема наглядно демонстрирует, что горячий газ из «J-трубы» опускается вдоль внутренней части теплообменника, а потом поднимается вдоль наружной, нагревая теплоноситель с двух сторон.

Т.к. расстояние между стенками теплообменника около 20 мм, то теплоноситель быстро нагревается. Жидкость подаётся насосом снизу, забирается сверху, набирая +30°C за 1 проход.

Чтобы согнуть нержавейку толщиной 2 мм, пользователю пришлось изготовить гибочный станок. Сварка велась аргоном.

Теплообменник, установленный в котёл.

По конструкции самым сложным оказался нижний блок.

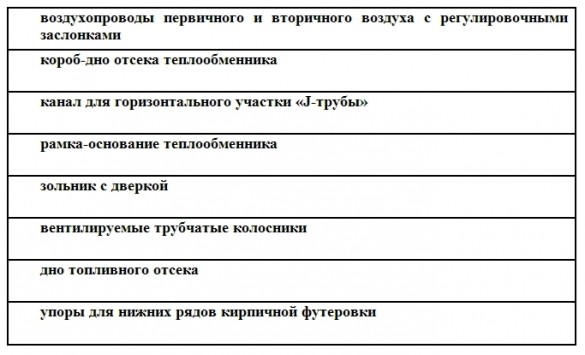

Список узлов, которые в нём находятся, представлен в следующей таблице:

Для изготовления блока и колосников (труб) также использовалась 2-х миллиметровая нержавейка.

Рама теплообменника сварена из труб 4х4 см. Трубы образуют единую замкнутую конструкцию. Благодаря этому воздух, поступающий в помещение с улицы, нагревается, а в самом помещении поддерживается небольшое избыточное давление.

Боковые панели (3 шт.) сделаны из стали толщиной 2 мм и приварены к раме. Переднюю панель и крышку можно снять. Это упрощает монтаж и обслуживание котла.

Топливный бункер — это короб из стали толщиной в 2 мм. В нём сделаны 2 дверки и крышка на винтах. Дверки теплоизолированы, имеют защитный экран из нержавейки, также проложен уплотнительный шнур.

Крышка бункера сборная. «Пирог» следующий: рамка из нержавейки, кирпич, огнеупорный фетр, стальной лист на винтовом соединении.

Самодельные котлы длительного горения на дровах

Жильцы частного сектора, решившие приобрести твердотопливный котёл для обогрева дома, в первую очередь интересуются тепловой мощностью оборудования, ценой и длительностью горения с одной загрузки. Эти параметры взаимосвязаны между собой: при большей мощности и продолжительности функционирования выше цена прибора. Существует вариант, при котором расходы сокращаются вдвое — самодельные котлы длительного горения на дровах.

Жильцы частного сектора, решившие приобрести твердотопливный котёл для обогрева дома, в первую очередь интересуются тепловой мощностью оборудования, ценой и длительностью горения с одной загрузки. Эти параметры взаимосвязаны между собой: при большей мощности и продолжительности функционирования выше цена прибора. Существует вариант, при котором расходы сокращаются вдвое — самодельные котлы длительного горения на дровах.

- 1. Характеристика и виды котлов

- 2. Классический тип агрегата

- 3. Отопитель с верхним горением

- 4. Пиролизные модели

- 5. Шахтный теплогенератор

В загородных посёлках (где нет газопроводов) постоянно решается вопрос об улучшении качества отопления домов. Обычные печи на угле и дровах получили повсеместное использование, а сейчас, имея новые технологии, они являются не единственным способом обогрева.

В загородных посёлках (где нет газопроводов) постоянно решается вопрос об улучшении качества отопления домов. Обычные печи на угле и дровах получили повсеместное использование, а сейчас, имея новые технологии, они являются не единственным способом обогрева.

Прекрасно можно заменить старые печи котлами длительного горения на дровах, являющимися сравнительно новыми конструкциями, которые работают на твёрдом топливе. Мощности такого прибора хватает обогреть не только жилые, но и производственные помещения.

Длительность горения соответствует происходящим внутри него процессам, которые будут зависеть от конструкции прибора. Твердотопливный котёл отличается технологией работы от обычной дровяной печи тем, что горит сначала верхняя часть дров, постепенно захватывая нижнюю вместе с продуктами распада (золой, сажей).

В старых печах дрова загораются снизу, а затем воспламеняются остальные, при этом происходит быстрое сгорание топлива и остывание печи, поэтому приходится наблюдать за процессом горения и часто подкладывать дрова. Обычно считают, что длительность горения зависит от продолжительности тления с ограничением поступления воздуха. Но это неэффективный способ сжигания дров и угля:

- 1. При максимальном горении КПД дровяных котлов достигает 75%, а в режиме тления эффективность прибора падает до 40%.

- 2. Тлеющими дровами выделяется небольшое количество тепловой энергии, что влияет на полный, качественный обогрев дома.

- 3. Невозможность сжигания способом тления свежесрубленного дерева таких пород, как ивы, тополя и низкокалорийного топлива.

Продолжительность горения зависит от увеличенной топливной камеры в котле, именно её размер оказывает влияние на процесс: чем больше закладываемых в топку дров, тем дольше они будут гореть и выделять тепло. Бытовые агрегаты могут работать 10—12 часов с одной закладкой дров, а с порцией угля до суток. Существуют такие виды твердотопливных котлов:

- классические, у которых функционирует принудительная подача воздуха;

- действующие по методу верхнего горения;

- пиролизные модели;

- теплогенераторы шахтного типа.

Такие устройства твердотопливных котлов можно выполнить самостоятельно. Для этого нужно иметь необходимый инструмент и практику сварочных работ.

Такой вид применяется с использованием принудительного наддува, необходимого для избежания режима тления и для экономичного сжигания твёрдого топлива.

Принцип работы такой:

- 1. В топливник, объём которого 112 литров закладываются и поджигаются дрова. После этого закрываются плотно все дверцы, и при помощи автоматики запускается вентилятор, нагнетающий воздух.

- 2. Как только температура достигла заданного показателя, происходит остановка вентилятора и переход котла в режим ожидания. По каналу, закрытому гравитационной заслонкой, поступает воздух в очень малом количестве, чтобы дрова не потухли.

- 3. Когда температурным датчиком определится остывание теплоносителя в ёмкости котла, вентилятор автоматически включится, и процесс повторится.

При помощи автоматики осуществляются несколько режимов нагнетания воздуха в соответствии с используемой разной по качеству и влажности древесины. Стандартный тип котла имеет такие технические характеристики:

- номинальная мощность — 22 кВт;

- эффективность — 77%;

- максимальное рабочее давление — 3 бар;

- глубина топливника — 460 мм;

- размер проёма, куда закладываются дрова — 36 на 25 см;

- объём камеры — 112 л;

- продолжительность горения на дровяном топливе — примерно 8 часов.

Котёл отличается простым устройством: вытянутой в высоту топкой, оснащённой внизу колосниками, а вверху — теплообменником, состоящим из 4 труб и помещённым внутрь бака. Нагнетаемый воздух поступает в зольную камеру по каналу из профиля 60 на 40 мм. Для ограждения от попадания грязи и пыли автоматический блок и вентилятор располагаются сверху котла.

Устройство водогрейных котлов длительного горения — это та же печь, дополненная водяной рубашкой. Принцип работы котла считается сравнительно новым и заключается в подаче воздуха сверху (где и зона горения) через трубу, на конце которой приварен тяжёлый металлический диск. По мере сгорания дрова проседают под весом груза, а движение воздушных потоков осуществляется естественным способом за счёт тяги дымоотвода.

Устройство водогрейных котлов длительного горения — это та же печь, дополненная водяной рубашкой. Принцип работы котла считается сравнительно новым и заключается в подаче воздуха сверху (где и зона горения) через трубу, на конце которой приварен тяжёлый металлический диск. По мере сгорания дрова проседают под весом груза, а движение воздушных потоков осуществляется естественным способом за счёт тяги дымоотвода.

Исходя из отзывов пользователей, подобного типа приборы длительного горения не пользуются особой популярностью. Вот несколько причин:

- эффективностью уступают классическим видам из-за расположения зоны интенсивного горения в одной плоскости;

- сложность заполнения топки дровами — нужно, чтобы полностью прогрела предыдущая порция топлива;

- невозможность быстрого тушения, в случае необходимости.

Недостатки существуют, но самостоятельно можно кое-чем дополнить устройство оборудования или исправить. Например, для изготовления зональной камеры смонтировать днище и колосники. Можно устранить недостатки дозагрузки топлива, поставив между топливным проёмом и зольным дополнительную дверцу.

Пиролизные котлы работают с поэтапным разделением процесса горения, повышающим эффективность и продлевающим период функционирования генератора. Топка пиролизного устройства разделена специальной форсункой: в первой камере горят дрова, выделяя газ, во второй дожигаются продукты распада древесины. И при этом остаётся минимальное количеством золы, а в дымоходе не скапливается сажа.

Пиролизные котлы работают с поэтапным разделением процесса горения, повышающим эффективность и продлевающим период функционирования генератора. Топка пиролизного устройства разделена специальной форсункой: в первой камере горят дрова, выделяя газ, во второй дожигаются продукты распада древесины. И при этом остаётся минимальное количеством золы, а в дымоходе не скапливается сажа.

Пиролизные агрегаты служат для отопления частных домов с площадью более 100 кв. м. На одной загрузке дров может функционировать около двух суток. Цена изделия зависит от марки производителя, а также от того, какой мощностью и степенью автоматизации оснащён агрегат. Такой котёл длительного горения сделать своими руками сложнее, чем обычный с упрощённой конструкцией, но возможно.

Отличие шахтного агрегата от других заключается в продолжительности горения и особенности его устройства. Он оснащён большой топливный камерой, поэтому не требует частой загрузки топлива, горение проходит в медленном режиме. Существует два вида подобных котлов: с обычным горением и пиролизным. У них похожее устройство, они оснащены двумя камерами: первая предназначена для сжигания топлива, а вторая снабжена теплообменником.

Устройство топливного прибора с обычным видом горения более простое. Основную часть его корпуса составляет вместительная загрузочная камера, её называют шахтой. При вертикальном положении она способна вместить большое количество топлива. С боковой стороны или сверху оборудован люк для закладки дров.

Если заглянуть в топочное отделение, то можно обнаружить, что оно напоминает шахту, отсюда и произошло название котла. Под камерой для топки расположен зольник, отделяющийся от неё колосником. Посредством дверки можно получить доступ к зольнику, а также к топке. При помощи шибера, расположенного под дверкой, можно регулировать доступ воздуха.

Вторая часть котла представляет собой камеру со встроенным теплообменником, который заполнен водой. Если агрегат не будет применяться для обогрева дома водяным отоплением, используется жаротрубный теплообменник. Газы из топки через отверстие поступают в камеру с теплообменником, нагревают воду в нём и устраняются через дымоотвод. Горячая вода по трубам поступает в отопительную систему, а разогретый воздух в помещение.

Конструкция пиролизного котла шахтного типа почти такая же. Однако в ней присутствуют некоторые дополнительные элементы:

- 1. Две камеры, в одной из которых горит топливо, а в другой — догорают угарные газы.

- 2. Несколько перфорированных труб, через отверстия которых поступает воздух, обогащая камеры горения и догорания.

- 3. Задвижки, которые разделяют камеры.

Принцип работы пиролизного аппарата несколько отличается. Топочный процесс происходит с ограничением поступления воздуха, следовательно, медленно и с выделением большого количества газа. Он через перфорированные трубы поступает в дополнительные камеры и там сгорает. Такие котлы применяются с любыми видами твёрдого топлива: углем, дровами, пеллетами.

Одной закладкой дров можно отапливать помещение в течение 30 часов, а порцией угля до 5 суток. При полном сгорании топлива и продуктов его распада генератор достигает высокого КПД — до 90%.

Можно сделать котёл длительного горения с водяным контуром в простом и недорогом варианте с нижним горением, применяя кирпич. Металл нужен будет только для теплообменника вертикального типа.

Можно сделать котёл длительного горения с водяным контуром в простом и недорогом варианте с нижним горением, применяя кирпич. Металл нужен будет только для теплообменника вертикального типа.

Он изготавливается с применением:

- металлических листов;

- листового металла с врезкой труб;

- только из труб.

Наибольшей эффективностью наделён трубный теплообменник, который непрост в изготовлении. С размерами определяется непосредственно изготовитель.

На прочный бетонный фундамент устанавливается поддувальная камера с колосником. Затем ставится теплообменник и вокруг обкладывается качественным кирпичом. В процессе кладки встраиваются две дверки. Нижняя монтируется на уровне, удобном для закладки и поджога дров, а также для очистки топки и поддувала от золы. Через верхнюю дверцу, которую можно поставить на лицевой плоскости прибора или сверху в виде люка, загружаются дрова, уголь или пеллеты.

Теплообменник необходимо выставить так, чтобы выход горячего теплоносителя располагался в самой высокой точке. Это препятствует образованию воздушных пробок в системе, благодаря чему улучшается циркуляция воды. Кладку из кирпичей выполнять с перевязкой швов для большей прочности стенок, которые должны выступать над теплообменником на 3 см. Дымоотвод можно выложить из кирпича или установить металлический.

Самодельные дровяные конструкции часто применяются для отопления как небольших дачных домов, так и крупных частных домовладений, рядом с которыми отсутствуют газовые магистрали. Обогрев помещений осуществляется дровами или углем.

Из-за дороговизны угля пользователи отдают предпочтение древесному топливу, на котором работают агрегаты с такими достоинствами:

- 1. Не требуется разрешение для выполнения работ по установке и эксплуатации оборудования.

- 2. Дешёвая эксплуатация, если сравнивать с электроотоплением. А при наличии источника бесплатных дров средства расходуются только на материал для сборки отопительного аппарата.

- 3. Обогрев не зависит от электричества — это касается самых простых агрегатов, не снабжённых электрическими узлами.

- 4. Возможность пользоваться длительным горением, позволяющим сократить подходы для пополнения топливом.

- 5. Дешёвая сборка. Стоимость самостоятельно изготовленного устройства будет ниже заводского аналога.

Только при постоянной чистке оборудования и выполнении плановых ремонтов приборы будут стабильно и эффективно работать весь период эксплуатации. Но существуют и недостатки твердотопливных котлов, сделанных своими руками:

- 1. Сложность изготовления самодельного котла, особенно с отопительным контуром.

- 2. Могут возникнуть ошибки в сборке, которые отразятся на КПД прибора.

- 3. Выглядят не особо привлекательно, хотя это зависит от мастерства изготовителя.

Несомненно, эстетику собственного производства не сравнить с дизайном заводского оборудования. Однако собранная конструкция соответствует требованиям собственной отопительной системы. А также следует учесть, что собранный теплогенератор будет дешевле заводского как минимум в два раза.

Самодельные котлы длительного горения

В условиях, когда газ и электроэнергия дорожают, а последняя подается с перебоями, домовладельцам приходится адаптировать под них системы обогрева своих жилищ. С этой целью используют гравитационные схемы отопления, для работы которых не требуется электричество. Источник тепла в этом случае тоже не должен зависеть от внешних энергоносителей, поэтому все больший интерес вызывают самодельные котлы длительного горения на дровах.

Самодельный котел длительного горения на дровах

Из чего состоит котел и как это работает?

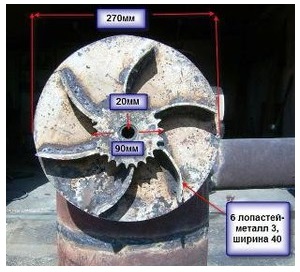

Топливо в таких котлах горит намного дольше, чем в обычных агрегатах. Это обусловлено их принципом работы, который предусматривает сжигание дров в топке по направлению сверху вниз. Камера сгорания имеет цилиндрическую форму и полностью загружается древесиной через дверцу в верхней части корпуса. Розжиг производится через эту же дверцу, конструкция твердотопливных котлов длительного горения такова, что воздух в зону горения подается тоже сверху по вертикальной трубе. К концу этой трубы прикреплен плоский груз круглой формы из толстого металла (10—15 мм), снизу к нему приварены дугообразные распределители воздуха из полосового металла. Подобную конструкцию также можно применить для изготовления котла на опилках.

Груз для самодельного котла

Размер груза на 5 мм меньше внутреннего диаметра цилиндра топки, что позволяет перемещаться конструкции вверх-вниз. Другой конец трубы проходит сквозь верхнюю стенку котла, на нем устанавливается заслонка, с помощью которой количество воздуха можно регулировать вручную. Длина трубы на 15—20 см больше высоты камеры сгорания. Последняя может быть произвольной, самодельные агрегаты длительного горения работают тем дольше, чем больше диаметр и высота топки. При этом увеличивается объем водяной рубашки агрегата и его тепловая мощность.

Конструкция котла длительного горения

После розжига труба с грузом опускается, придавливая массив дров. Воздух поступает непосредственно в зону горения, конструкция котла длительного горения предусматривает работу на естественной тяге, создаваемой дымоходом необходимого диаметра и высоты. Выделяющееся тепло нагревает воду в рубашке установки, она начинает поступать в систему отопления через верхний патрубок. Здесь работает принцип конвекции, применение циркуляционного насоса необязательно. Водяная рубашка в самодельном аппарате располагается не только вокруг боковых стенок топки, но и в ее верхней крышке.

Колосниковая решетка самодельного котла длительного горения на дровах не выполняет своей привычной функции, воздух в рабочую зону через нее не проходит. Решетка лишь служит опорой массиву топлива, а сквозь ее ячейки зола и пепел попадают в нижний отдел, из которого они свободно вынимаются железным совком. По мере прогорания топлива в камере груз опускается и по верхнему концу трубы можно определять, сколько дров еще осталось. После окончания процесса дверца зольного отдела открывается, из него вычищаются продукты горения, груз вместе с трубой поднимается и фиксируется в таком положении. Можно делать следующую загрузку.

Самодельный котел на дровах длительного горения

Достоинства котлов длительного горения

Самодельные аппараты длительного горения имеют некоторые преимущества перед своими заводскими собратьями:

- При одинаковом КПД 80—85% длительность горения можно увеличивать, это зависит от габаритов топки. Собственными силами корпус можно изготовить по произвольным размерам.

- Чтобы можно было загружать и разжигать в камере небольшое количество дров для разового протапливания жилища в сырую погоду, в корпусе можно сделать дополнительную дверцу. Поместить ее следует между загрузочным и зольным проемами. В заводских аппаратах такая дверца отсутствует.

- Для изготовления корпуса топки и кожуха водяной рубашки есть возможность применить более толстый металл, чем в заводском агрегате. Тогда самодельный котел на дровах сможет работать при давлении теплоносителя до 4 Бар.

- Стоимость изготовления самодельного источника тепла продолжительного сжигания в 2—3 раза ниже заводских аналогов.

- Есть возможность установить элементы автоматики по собственному выбору, а также поставить сбросной предохранительный клапан, что сделает изделие безопасным в эксплуатации.

Общие рекомендации по изготовлению

Если вы приняли решение заказать твердотопливный агрегат у мастеров, рекомендуется внимательно прослеживать процесс сборки на всех этапах. Материалом для сваривания корпуса топки должна служить сталь, легированная хромом и молибденом, которые придают ей жаропрочность. Применение обычной углеродистой стали приведет к недолгой службе агрегата (5—7 лет) вследствие неизбежной деформации металла от воздействия перепадов температур.

Толщина металла должна быть не менее 5 мм для камеры сгорания и 3 мм для водяной рубашки. Для изготовления последней применяется сталь марки 20. Все эти нюансы потребуется отслеживать, чтобы мастера не схитрили и не сэкономили на материалах, о недостатках которых вы узнаете лишь несколько лет спустя. Чтобы исключить подобные ситуации, котлы, которые работают на дровах лучше делать самостоятельно, привлекая квалифицированного сварщика и слесаря.

Набор инструментов и приспособлений

Главная трудность – это в домашних условиях придать толстому листу из жаростойкой стали цилиндрическую форму. На заводах эту операцию выполняют с помощью механических вальцов. Ручной станок – трубогиб или ручные вальцы при желании можно отыскать в специализированных мастерских, что неизбежно повлечет некоторые затраты. Остальную работу по сборке можно вполне успешно выполнить дома. Для этого потребуется:

- сварочный аппарат;

- угловая машина для зачистки и резки металла (болгарка);

- рулетка, линейка, штангенциркуль, угольник;

- молоток и зубило;

- электрическая дрель;

- клещи, желательно с длинными рукоятками;

- прочий мелкий слесарный инструмент, который есть в каждом частном хозяйстве.

Полезные дополнения

Собираемые в домашних условиях самодельный котел длительного горения нужно снабдить приборами контроля – манометром и термометром. Если же вы решили установить на свой агрегат комплект автоматики и вентилятор – нагнетатель, то нужно будет выполнить для него посадочное место. Вентилятор ставится в верхней крышке корпуса, электронный блок управления лучше сделать выносным, закрепив его на ближайшей стене внутри помещения топочной. Датчики температуры и давления врезаются в корпус водяной рубашки. Обычные показывающие приборы в этом случае не следует игнорировать, ведь они смогут работать при отключенной электроэнергии. Поэтому их тоже лучше поставить, поскольку далеко не каждый электронный дисплей отображает давление теплоносителя.

После сборки котлы отопления на дровах надо обязательно проверять на проницаемость сварных швов. С помощью компрессора это сделать просто: заполнить водой рубашку аппарата и создать в ней избыточное давление 3 Бар. Перед испытанием швы обязательно нужно очистить от шлаков. Раковины и непроваренные места дадут о себе знать течью. Когда компрессора в хозяйстве нет, отопительную установку потребуется разжигать и протапливать на улице до создания критического давления в рубашке 3 Бар. Контроль за давлением и температурой воды можно осуществлять по термометру и манометру.

Обшивку водяной рубашки и внутреннюю часть всех дверец самодельного агрегата рекомендуется покрыть теплоизоляционным материалом. В качестве последнего применяются асбестовые листы и базальтовая вата, которые не боятся высоких температур. Для наружной облицовки изоляции можно применить тонкий металл 0.3—0.5 мм с полимерным покрытием желаемого цвета.

Заключение

Самодельные древесные котлы длительного горения обладают главным достоинством – низкой конечной стоимостью при хорошем качестве изделия. Однако они имеют и свою прелесть: свободу выбора конструкции и комплектации. Это открывает широкое поле деятельности для людей с головой и руками.

Мастерим котел длительного горения своими руками

Твердотопливные котлы – это не только способ обеспечить автономное отопление дома, но и сэкономить на энергоресурсах. Действительно ли так выгодно делать твердотопливный котел своими руками? Или же лучше купить готовый агрегат от надежного производителя? Разберемся вместе!

Готовые решения – какой котел купить?

Откровенно говоря, самодельный котел длительного горения вряд ли обойдется дешевле, чем приобретение уже готового варианта. Учитывать нужно не только стоимость материалов, но и время, потраченное на создание агрегата своими руками. Плюс ко всему мало у кого с первой попытки получается сделать все правильно – обязательно в процессе эксплуатации всплывут ошибки, которые потребуется исправлять, что чревато новыми затратами.

Нужно также понимать, что многие технологии, которые используют производители котлов, недоступны простым обывателям и заменить их нечем. Например, в быту без дорогостоящего оборудования не повторить порошковую окраску котлов, которая существенно продлевает сроки их эксплуатации. Точность деталей, качество сварки – все это существенно отличается в самодельных и покупных вариантах. По этим причинам большинство предпочитает приобретать уже готовые варианты, к тому же предложений сегодня хоть отбавляй.

Сегодня отлично зарекомендовали себя котлы длительного горения литовского производства Stropuva (Стропува) или Candles (Кандлес) – эти агрегаты способны проработать на одной загрузке дров до 40 часов, а при загрузке углем – все 5 суток. Модели, работающие на дровах, маркируются буквой S, тогда как работающие в том числе и на угле – буквой U. КПД таких котлов – до 90 %. В конструкции этих агрегатов прогорание идет сверху вниз – топливо горит по принципу свечи. Из-за того, что пламя сверху, дрова и уголь прогорают гораздо лучше, поэтому чистить котел придется гораздо реже.

Альтернативные варианты – газогенерация и пеллеты

К котлам длительного горения можно отнести и пиролизные агрегаты, а также котлы, работающие на пеллетах. Пиролизные (газогенераторные) котлы загружают дровами раз в 8–12 часов. Поначалу происходит стартовый розжиг топлива, чтобы внутри котла температура достигла отметки 800 °С. При такой температуре становится возможной газогенерация – с помощью задвижек устанавливается нужный режим, а именно ограничивается доступ кислорода к горящим дровам. В результате выделяется древесный газ, который и сгорает в специальной камере, а уже затем происходит сгорание древесного угля. Золы и сажи образуется минимальное количество. КПД газогенераторных котлов – около 85 %.

Главное достоинство пиролизных агрегатов – экономичное потребление топлива. Благодаря этому отопительный сезон обойдется вам в два-три раза дешевле, чем обычно – так и окупается высокая стоимость подобных устройств. Однако с другой проблемой придется бороться постоянно – дровяной котел подобного типа эффективно работает только на очень сухом топливе или чистом угле.

Пеллетные котлы с автоматической подачей топлива могут работать бесконечно долго, главное, чтобы рядом был нужный объем топлива. Строение таких агрегатов практически не отличается от обычных твердотопливных котлов, за исключением автоматической подачи топлива. Бытовые котлы имеют контейнер, куда и засыпают пеллеты – одной загрузки бывает достаточно на несколько суток. В целом на обслуживание агрегата в неделю уйдет около 20 минут – этого достаточно, чтобы выносить изредка золу и подсыпать топливо в бункер.

Общий обзор котлов доступной конструкции

Особенность конструкции котлов с верхним горением – подвод воздуха к месту горения с помощью телескопической трубы. Сделать подобный дровяной агрегат своими руками – задача не из простых даже для опытных мастеров. По этой причине в большинстве случаев самодельные твердотопливные котлы длительного горения имеют традиционное нижнее горение, а длительность работы агрегата достигается за счет увеличенного объема топлива и подключения автоматических регуляторов, которые можно приобрести отдельно и установить на любой котел. Топливо в такой агрегат загружается через верхний люк, а для поджога предназначен нижний люк, через который также вычищают продукты горения.

В топливную камеру воздух подается через поддувало и колосники, с помощью дверки поддувальной камеры регулируют подачу воздуха и силу горения. В зависимости от конструкции агрегаты изготавливают из листовой стали толщиной 3–5 мм или же из труб диаметром как минимум 300 мм. Сталь подойдет обычная, но лучше приобретать жаростойкую или же использовать двойной слой материала. Роль теплообменника могут выполнять как сами стенки, так и регистры, либо комбинация того, и другого.

Главная задача при создании такого агрегата своими руками – обеспечить наибольшую площадь контакта топлива с поверхностью теплообменника, за счет чего и повышается КПД.

Простота конструкции обеспечивается тем, что водяной контур контактирует непосредственно с пламенем. Однако следует учитывать, что в дымоход все же будет улетать большое количество тепла, поэтому дополнительно можно создать водонагревательный аппарат. Для его обустройства нужны две трубы разного диаметра и немного листовой стали. Труба побольше будет служить контейнером для воды, а труба диаметром поменьше будет выполнять роль дымохода и нагревательного элемента.

Дровяной котел шахтного типа – более сложный для исполнения своими руками, однако отличается высоким КПД. Такие агрегаты состоят из двух камер – первая служит отсеком для загрузки топлива, а вторая, расположенная сбоку, содержит теплообменник. Когда топливо поджигается в соседней камере, пламя и горячие газы за счет тяги поступают в камеру с регистром и нагревают теплоноситель внутри труб. Поскольку дым проходит долгий путь от места горения до выхода в атмосферу, он практически полностью отдает тепло регистру.

Сложно, но выполнимо – горение топлива сверху вниз

Даже на примере обычной спички вы сами можете убедиться в эффективности горения сверху вниз. Спичка в вертикальном положении с пламенем внизу выделяет тепло, которого хватит, чтобы нагреть градусник до 60 °С. Если же спичку перевернуть, за счет долгого горения градусник можно нагреть до 120 °С. В масштабах отопительного котла этот принцип обеспечивает равномерное и длительное горение топлива, однако в этом случае обязательно нужна водяная рубашка, которая охватит всю поверхность топочной камеры. Регистры в подобной конструкции не обязательны, однако их наличие добавит 5–10 % к общему КПД котла.

Чтобы изготовить такой дровяной котел своими руками, вам понадобится мощная болгарка для резки металла и еще одна для выполнения шлифовальных работ. Впрочем, металл лучше порезать при покупке на металлобазе, поскольку при резке болгаркой высока вероятность перегреть материал в месте реза, из-за чего он станет слишком хрупким. Также нужен хороший сварочный аппарат. Листовой металл выбирайте толщиной минимум 4 мм, желательно жаростойкий. Понадобится и несколько труб, одна диаметром 300 мм и длиной метра полтора-два с толщиной стенок 3–4 мм и трубы с диаметром 60 мм и 100 мм – первая для распределителя воздуха, вторая для дымохода.

Практические советы, как сделать котлы длительного горения на дровах (загрузка 24 часа) своими руками

Вариантов отопления частного домика или дачной постройки довольно много, один из которых – это использование твердого топлива, то есть дров и углей. Такой метод быстро прогревает помещение, но рентабельно его монтировать только при легкодоступности самого материала для сжигания. Можно сэкономить на приобретении и смастерить своими руками котлы длительного горения на дровах. Загрузка 24 часа и более считается оптимальной, поэтому разберем её более подробно.

Модель готового агрегата

Модель готового агрегата

- Как работает оборудование, и вариации топлива

- Вариации оборудования

- Положительные и отрицательные моменты в котлах длительного горения до 7 суток и менее

- Котлы длительного горения на дровах (загрузка 24 часа) своими руками

- Варианты чертежей пиролизного котла длительного горения для сборки своими руками

- Подготовка

- Поэтапная инструкция с фотопримерами

- Видео: котел длительного горения своими руками

- Цена на пиролизные котлы на дровах в магазинах

- Немного рекомендаций

Как работает оборудование, и вариации топлива

Принцип работы агрегатов сводится к переработке пиролизных газов. Твердые вещества тлеют при очень маленьком поступлении кислорода, при этом распадаясь на различные компоненты, где основной – это пиролизный газ. То есть в процессе функционирования вначале сгорает топливо, потом выделенный газ, что позволяет увеличить КПД на 20-25% и время закладки следующей партии древесины.

Схематичный принцип работы

Схематичный принцип работы

Большое количество агрегатов производят из чугуна и стали, где сама конструкция сделана из второго материала, а камера – из первого. Используется только открытая камера горения, где забор кислорода происходит из помещения. Для контроля уровня пламени монтируется заслонка. Контур носителя тепла идет по кругу камеры.

В качестве твердого топлива в таких агрегатах можно использовать:

- дрова – самый распространенный вариант;

- паллеты из дерева (отходы деревообрабатывающего производства);

- угольные брикеты.

Совет! Если установили дровяной котел для отопления частного дома, производите загрузку топлива вертикально, чтобы увеличить длительность прогорания.

Котлы на твердом топливе для отопления частного дома. Дрова – не единственное твердое топливо. Есть агрегаты, которые способны работать на нескольких видах. О них и поговорим!

Котлы на твердом топливе для отопления частного дома. Дрова – не единственное твердое топливо. Есть агрегаты, которые способны работать на нескольких видах. О них и поговорим!

Вариации оборудования

Все агрегаты на твердом топливе условно делят на самодельные и покупные. Первые не обладают большим функционалом и изготавливаются из подручного материала, причем их использование требует контроля, а уровень КПД достигает только 60%.

Самодельный вариант

Самодельный вариант

Промышленные варианты оснащены различными приспособлениями, облегчающими эксплуатацию. Их можно разбить на подгруппы:

- со встроенным электрическим ТЭНом (максимум 2 кВт), который позволяет не расхолаживать оборудование при полном сгорании топлива;

- с воздушными вращающимися форсунками, которые служат для дожига попутных газов;

- с охлаждением камеры, то есть смонтирован аварийный контур для повышения безопасности;

- с регуляцией прижима дверцы, продлевающей срок эксплуатации.

Промышленная модель

Промышленная модель

КПД приобретенного оборудования может достигать 85%, что значительно экономит топливные ресурсы.

Положительные и отрицательные моменты в котлах длительного горения до 7 суток и менее

Цена на отопительные котлы на дровах длительного горения различна и зависит от марки, мощности и других параметров. Причем такое оборудование имеет достоинства и недочеты. К первым можно отнести:

- высокий показатель КПД;

- экономия затрат на электроэнергию;

- можно использовать различное топливо;

- легкость в эксплуатации;

- быстрый обогрев пространства.

Модель покупного агрегата

Модель покупного агрегата

Есть и довольно много минусов, которые стоит учитывать перед покупкой оборудования:

- нет экстренной моментальной остановки в случае ЧП;

- нет возможности регулировать уровень нагрева;

- стоимость агрегатов высокая;

- необходимо проводить чистку от дегтя;

- часто несоответствие данных указанных в паспорте к оборудованию и реальных временных затрат на обогрев;

- сталь быстро остывает после остановки работы.

Оригинальный дизайн котла

Оригинальный дизайн котла

Выбирают твердотопливные котлы потому, что к ним не надо получать специальное разрешение на установку, нет сложности в монтаже. Причем можно не только купить агрегат с длительным сроком горения, но и собрать котел длительного горения на дровах с загрузкой на 24 часа своими руками.

Котлы длительного горения на дровах (загрузка 24 часа) своими руками

Собрать котел своими руками несложно, причем проще изготавливать его круглой формы. Для начала потребуется подобрать правильный чертеж оборудования и приготовить все необходимое.

Варианты чертежей пиролизного котла длительного горения для сборки своими руками

Если прекрасно разбираетесь в сборке и у вас есть все необходимые инструменты под руками, можно использовать более сложные чертежи, вариантов которых довольно много.

Вариации схем котлов

Вариации схем котлов

Если все же планируете собрать более простую круглую модель, то и чертеж стоит подбирать соответствующий.

Самый распространенный вариант

Самый распространенный вариант

Другой способ сборки

Другой способ сборки

Разберем пошаговую инструкцию первой распространенной схемы.

Инструкции и чертежи твердотопливных котлов отопления. В отдельной публикации мы расскажем о самостоятельном изготовлении первоклассного котла. Читайте!

Инструкции и чертежи твердотопливных котлов отопления. В отдельной публикации мы расскажем о самостоятельном изготовлении первоклассного котла. Читайте!

Подготовка

Собрать все необходимые материалы и инструменты – это подготовительный и очень важный этап работы. Приготовьте:

- пустой газовый баллон;

- трубы из металла;

- листы металла;

- болгарку и шлифовальный диск, а также диск по металлу;

- сварку;

- дрель со сверлами.

Когда все будет собрано, переходим к самой сборке.

Поэтапная инструкция с фотопримерами

По конструкции котлы длительного горения на дровах с загрузкой более 24 часов, сделанные своими руками, довольно просты, но подходить к каждому этапу нужно внимательно, чтобы не пришлось переделывать все сначала.

Если во время подготовки не нашлось пустого баллона, можно использовать трубу из стали с плотными стенками (высота – 850 мм, диаметр – 300 мм).

| Действия | Фотопример |

|---|---|

| Привариваете трубу в верхней части баллона, но меньшего размера (диаметр – 100 мм, длина – 400 мм). |  |

| Монтируете поршень, необходимый для давления на поленья и ограничения доступа кислорода. Для него потребуется труба (диаметр – 60 мм, длина – немного больше основания). |  |

| Снизу данной трубы привариваете стальной диск с меньшим диаметром (270 мм). | |

| На диск монтируете лопасти в виде дуги, небольшую шайбу, которой делаете отверстие в 20 мм для ограничения поступления воздуха. | |

| Сверху котла придумываете снимающуюся крышку. | |

| Теперь необходимо смонтировать контур водяной. Его можно сделать двумя способами. 1 – вокруг области сгорания делается водяная рубашка, по принципу термоса, где циркуляция воды происходит между внутренней и внешней стенкой. |  |

| 2 – более сложный, так как воду надо подвести к поршню. Его используют значительно реже, так как с эксплуатации могут возникнуть трудности. |  |

| Работа выполнена (вид изнутри). |  |

Предлагаем посмотреть более подробный видеоматериал по сборке самодельного котла длительного горения.

Видео: котел длительного горения своими руками

Цена на пиролизные котлы на дровах в магазинах

Чтобы понять, сколько можно сэкономить на самостоятельной сборке оборудования, посмотрим ТОП 3 моделей на дровах с отзывами потребителей:

| Название | Изображение | Технические характеристики | Цена, руб. | |

|---|---|---|---|---|

| Buderus Logano G221 – 20 |  |

Мощность, кВт | 10-20 | 80000 |

| Тепловая мощность на дровах, кВт | 16 | |||

| Расход топлива, кг/ч | 4,2 | |||

| Температура воды, ⁰С | 65-90 | |||

| Stropuva S10 |  |

Мощность нагрева, кВт | 20 | 90000 |

| Объем топки, м³ | 200 | |||

| Время горения, ч | 31,5 | |||

| КПД | 86,3% | |||

| Viadrus Hercules U22D-4 |  |

Мощность, кВт | 24 | 55000 |

| Материал котла | чугун | |||

| Топливо | уголь | |||

| Площадь обогрева, м² | 240 | |||

Дмитрий, г. Обнинск: «Купил Buderus Logano G221–20 для дачи, пользуюсь нечасто, поэтому вполне хватает обогрева. Дрова прогорают довольно быстро, поэтому требуется дозагрузка».

Марина, г. Самара: «Требовалось отопление на зиму в частном доме, не проведены какие-либо коммуникации, кроме света, поэтому купили Stropuva S10. Отработала одну зиму с хорошими показателями, я довольна».

Михаил, г. Брянск: «Купил два года назад Viadrus Hercules U22D-4, очень рад своему выбору. Вначале смутили скромные габариты, но свои показатели котел выдает в реальности».

Существуют разные модели и вариации оборудования для обогрева на твердом топливе. Собирая его самостоятельно, можно значительно сэкономить, но и уменьшить общий показатель КПД.

Немного рекомендаций

Если требуется создать систему обогрева в частном доме или на даче, тщательно выбирайте вариант котла. Собрать модель, работающую на твердом топливе можно самостоятельно или приобрести ее в магазине.

Котел на дровах с верхней загрузкой

Котел на дровах с верхней загрузкой

Такой способ обогрева прекрасно подойдет в отсутствии проведенных коммуникаций в дом, а при правильном выборе можно не проводить дополнительную загрузку топлива до 7 суток.