Лучшие варианты как заделать стык между плиткой и ламинатом

В ремонте мелочей нет. Это относится и к такому, казалось бы, незначительному процессу, как оформление стыков между плиткой и ламинатом. Как показывает практика, халатное отношение к этой работе приводит к появлению скрипов, локальных вздутий и других неприятных последствий для пола. Расскажем, как избежать подобных проблем в будущем.

Стык между плиткой и ламинатом – нужно ли его закрывать

По замыслу дизайнера/владельца помещения стык между напольными покрытиями может иметь разную протяженность и форму. Вплотную монтировать плитку и ламинат запрещено правилами укладки. Дело в том, что оба отделочных материала имеют разный уровень теплового расширения и, соответственно, коэффициент изменения линейных размеров. В инструкциях к:

- Керамограниту рекомендуется оставлять шов не менее 2 мм. И чем больше площадь плитки, тем шире должен быть зазор, чтобы избежать растрескивания кафеля, выдавливания межплиточного заполнителя, а также отслоения покрытия от основания.

- Ламинированным покрытиям всегда указывается настоятельное требование – зазор до ограничителя должен быть не менее 8 мм. Это нужно для того, чтобы избежать вздутия пола, появления скрипов и других неприятных последствий.

ФАКТ! Несмотря на утверждение некоторых производителей, виниловый или SPC-ламинат также имеет определенный деформационный коэффициент. Температура и влажность воздуха в помещении влияют на линейные размеры облицовки, поэтому правило компенсационных или технологических зазоров актуально для всех видов напольных покрытий.

Если оставить стык плитки и ламината как есть, то получится некрасивая щель. Но проблема не только эстетическая. Практически каждый облицовочный напольный материал требует защиты торцов от пыли, грязи и влаги. Даже такие как керамогранит, керамическая плитка и ламинированное покрытие. И вот почему:

- HDF-ламинат состоит на 70% из древесины. При взаимодействии с водой торцы разбухают, коробятся, пачкаются. А в процессе эксплуатации образуются сколы и потертости на кромках.

- Керамическая плитка и керамогранит имеют защиту от воды только на лицевой поверхности. Остальные грани никогда не покрываются глазурью, степень их гигроскопичности достигает 18% от собственного объема (за сутки). Вместе с водой в тело плитки просачивается грязь, из-за чего под декоративной поверхностью могут образоваться темные пятна, разводы. Поэтому кафель на стыке быстро теряет презентабельность и аккуратный вид.

Вздувшийся ламинат из-за нарушения технологии.

И последний, но не мене важный аргумент в пользу декорирования стыков – правильное оформление соединения между напольными материалами позволит сформировать красивый, почти незаметный шов, скрыть мелкие дефекты и легкий перепад высоты.

Варианты стыковки ламината и плитки

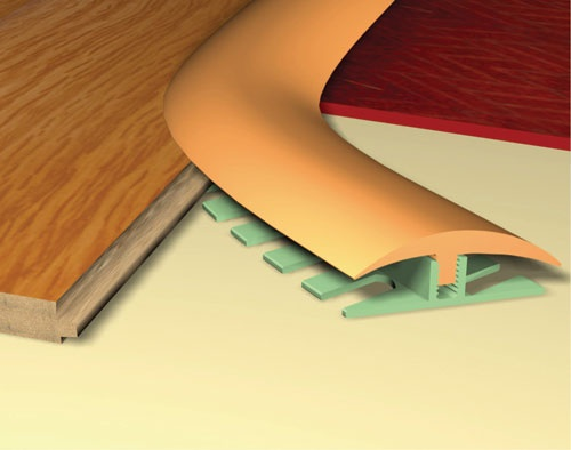

Существует несколько способов обработки швов между керамогранитом и ламинированным покрытием. Условно их можно разделить на две группы – накладные элементы и заполняющие материалы. К первым относятся профили, более известные как порожки. Ко вторым – пробковые компенсаторы, демпферные шнуры, герметики и затирки. Расскажем о каждом варианте подробнее.

Пороги

Переходные профили или порожки представляют собой полосу из металла, пластика, массива или ЛМДФ, которые накладываются на область соединения для защиты кромок и декорирования. Чаще всего применяются в переходах между комнатами или под дверями. Виды крепления: скрытое, открытое, клеевое (самоклеящиеся).

- Чистая без дополнительной обработки (из алюминия или массива).

- Анодированная, то есть обработанная по особой технологии под золото, серебро, бронзу, графит.

- Окрашенная специальными составами в чистые, монохромные цвета без дополнительного декорирования.

- Ламинированная – покрытая пленкой одноцветной или с рисунком под дерево, камень.

- Моноцветная на всю толщину молдинга (только пластиковые изделия).

Стоимость изделий зависит от материала изготовления и типа поверхности. В магазинах цена начинается от 140 руб./шт.

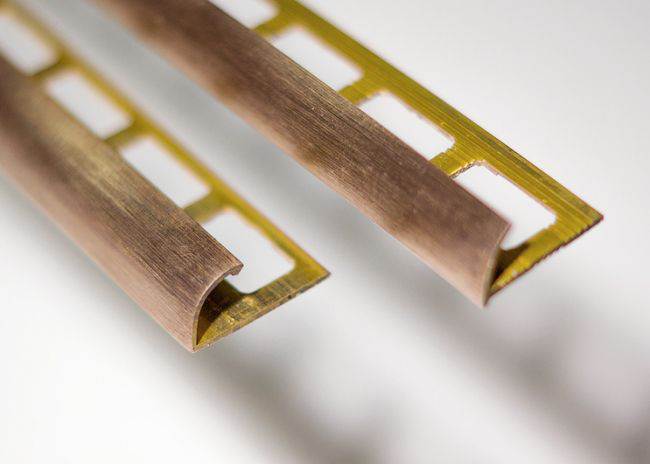

Стыкоперекрывающие изделия

Это пластинки из алюминия, латуни, ПВХ, дерева и МДФ. Поверхность может быть гладкой или рифленой для препятствия скольжению. В некоторых моделях вместо насечек в металлическую основу интегрируется полоса резины. Ширина – от 1 до 10 см, длина – от 90 до 300 см.

В этой же серии выпускаются такие уникальные разновидности, как профили с кабель-каналом и гибкие пороги из металла либо ПВХ. При помощи последних можно красиво оформлять криволинейные стыки любого радиуса.

При некоторой сноровке металлическими и пластиковыми изделиями можно закрывать стык в виде ломанной линии. Подобный фигурный шов образуется, если соединять, к примеру, ламинат и гексагональную плитку на границе кухни/санузла и прихожей.

Разноуровневые металлические, деревянные и ЛМДФ уголки

Предназначение – сгладить перепад в области примыкания высотой до 3 см. Особенно удобна такая вставка между керамогранитной плиткой и ламинатом в тех случаях, когда необходимо скрыть и разную высоту напольных облицовок, и чересчур широкий зазор.

Ширина изделий варьируется от 1 до 7 см, длина – до 3 м, цветовая гамма, как правило, обширная.

Специализированные пороги

Это молдинги из алюминия и ЛМДФ, имеющие более сложный профиль, чем стандартные – H-, Z-, F-образные и т. п. Применяются для стыковки материалов, требующих особого подхода. Например, керамогранита и ковролина. Или паркетной доски, которой оформляются ступеньки в доме. Ширина не превышает 5 см, а длина – 1,8 м.

ВАЖНО! Некоторые дизайнеры предлагают стыковать ламинат и плитку посредством заполняющих шов тонких латунных или алюминиевых порогов (L-, Т- или П-образных). Основной аргумент – современное и модное решение, удачно дополняющее дизайн интерьера. Но такой вариант прямо противоречит требованиям инструкции о технологических зазорах. Жестко зафиксированные металлические полоски послужат препятствием при расширении ламинированного пола. Результат – вздувшиеся планки, сломанные замки, скрипы.

Правильная и неправильная установка порогов

Комбинирование тонких металлических порогов и скрытых под ними эластичных заполнителей швов (пробковых, ППЭ, герметиков) – более удачное решение, которое позволит без ущерба для пола реализовать модные тренды интерьерного дизайна.

Компенсаторы из пробки

Это полоски из агломерата коры пробкового дуба. За счет пластичности, способности к сжатию и восстановлению формы природный материал замечательно подходит для заделки шва между разнородными напольными облицовками. Ширина изделия – до 2 см, длина – не более 1,5 м, высота – в среднем 15 мм. Стоимость – от 140 руб./шт.

Производители рекомендуют не применять пробковые компенсаторы в сочетании с облицовками, смонтированными «плавающим» способом (ламинат, неклеевая паркетная доска). Все из-за того, что велик риск выдавливания заполнителя из шва или образование вздувшихся планок. Однако практика показала, что пробка и ламинированные полы неплохо «уживаются», когда полосы агломерата точно совпадают по ширине с величиной зазора.

Демпферные заполнители выпускаются с чистой поверхностью для последующего окрашивания, тонирования или лакирования водными составами. Некоторые производители предлагают изделия из пробки шпонированные. Но самый практичный вариант – пробковый ламинированный компенсатор. ПВХ-пленка защитит шовный материал от быстрого истирания, повреждения, грязи и воды. К тому же обширная цветовая гамма позволит выбрать цвет и декор в тон ламинату.

СОВЕТ! Если в магазинах вашего города отсутствуют готовые изделия из агломерата, используйте листы технической пробки. Просто нарежьте их на тонкие полосы по ширине шва и заполните зазор.

Пробковый компенсатор – материал практичный и в работе удобный. Если приобретенный элемент окажется слишком высокий или широкий, его легко подрезать до нужных размеров. Однако учтите: избежать сколов и потертостей на кромках при использовании агломерированного заполнителя не удастся.

Демпферные шнуры

Герметизирующие ленты используются в строительстве чаще всего для того, чтобы заделывать зазоры при монтаже элементов стен, кровли, систем кондиционирования, уплотнять окна, двери, закрывать деформационные швы в стяжках, между плитами и многого другого. Еще один вполне допустимый способ применения – заполнение стыка керамогранита и ламинированного паркета. Для этого можно использовать:

- Демпферные ленты и трубки из вспененного полиэтилена. Отличаются низкой теплопроводностью, высокой гибкостью, эластичностью, водо- и химиостойкостью. В качестве заполнителя это, несомненно, удобный материал, однако цветовая палитра довольно скудная – белый, серый, голубой и желтый. Подходит как эконом-вариант. Толщина изделий – от 2 мм и более, поэтому подобрать шовный материал не составит труда.

- Демпферный резиновый шнур уплотнительный – полоса из вспененной резины с профилем D, E, П или F. Чаще применяется для приклеивания по периметру дверей и окон. По гладкой стороне, как правило, наносится клеевая полоса, защищенная пленкой. Цветовая гамма – белый, черный, коричневый, синий. Более дорогой аналог — бутилкаучуковый герметизирующий жгут, изготавливаемый для нужд строительства, автомобилестроения и даже мебельной промышленности.

- Гернитовый профиль черный – синтетический вспененный материал, изготавливаемый для производства виброизоляционных и демпфирующих прокладок. Продукт эластичный, нетоксичный, водостойкий, удобный в работе, долговечный. Для светлых полов не подходит из-за цвета – будет слишком явно выделяться.

Демпферные ленты и жгуты – это экономичный аналог пробкового заполнителя. Цена начинается от 9 руб./м.

Герметики

Для обработки стыков допускается применение таких эластичных материалов как герметизирующие составы. Наиболее подходящие:

- Силиконовые тонированные составы, которые можно использовать еще и для заполнения межплиточных швов. Полимеризованный заполнитель водостоек, пластичен, прочен на истирание, давление, ударные и другие динамические нагрузки. Но толщина шва ограничена рекомендованными производителем 7 мм.

ВАЖНО! При полимеризации силиконовые герметики выделяют уксусную кислоту, поэтому их нельзя использовать для плиток из мрамора, известняка, а также в сочетании с корродирующими металлами.

- Акриловые цветные смеси, отличающиеся отличной адгезией к ламинату. После полимеризации поверхность можно красить красками на водной основе. Допустимая ширина шва указывается всегда на упаковке.

- Полиуретановые герметики. Универсальный заполнитель, обладающий отличной адгезией к керамике, древесине, металлу, пластику, бетону. Водо- и атмосферостоек, прочен и эластичен. Существенное ограничение от производителя – покрытия должны быть жестко закреплены, то есть приклеены или зафиксированы метизами. Именно поэтому профессиональные мастера перед применением ПУ-герметика наносят адгезив под крайние планки.

- Жидкая полимерная пробка. Это смесь измельченной пробковой крошки и полиорганосилоксанового связующего. Предназначение – заделка стыков между облицовками из агломерата (обоями, напольными плитками, ламинатом). Выпускается в металлических и полиэтиленовых тубах, наносится при помощи пистолета или шпателя.

Стоимость герметиков начинается от 80 руб./шт. Отметим, что для всех составов принцип работы один: шов необходимо очистить, обеспылить, на кромки напольных материалов наклеить защитную ленту или бумажный скотч. После нанесения поверхность следует разровнять шпателем, излишки – удалить влажной губкой или тряпкой. Заполнитель полимеризуется в течение 24-48 часов. После этого можно эксплуатировать пол.

СОВЕТ! Если зазор слишком широкий, комбинируйте сходные материалы, например пробковый компенсатор и герметик для стыка ламината и керамической плитки.

Затирка для плитки

Некоторые мастера активно предлагают заполнить стык на границе разнородных материалов обычным фуговочным составом. А для создания эффекта пластичности обработать кромки ламинированных досок силиконовым герметиком. Однако здесь не все так просто. Классические цементно-полимерные затирки, конечно, удобны в нанесении, прочны и долговечны. Их можно даже колеровать, добавлять блестки, люминесцентные пигменты и так далее. Но после высыхания материал фактически заполняет необходимый ламинату технологический зазор каменной массой. Отсутствие пластичности приведет к закономерному результату – затирку просто выдавит из шва, а некоторые планки могут вздуться, начать скрипеть.

Решение – полимерные затирки эпоксидные, полиуретановые, акриловые. Материал водо-, абразиво- и кислотостоек, на нем не образуются пятна от кофе, соков и других окрашивающих веществ. Цветовая палитра богатая, допускается колерование машинное и ручное, допустимая ширина шва всегда указывается производителем. Цена продукции – от 700 руб./кг.

Материал непрост в работе, к тому же требуется специализированный инструмент и определенные навыки. Поэтому лучше доверить это дело профессионалу.

Заключение

Плитку и ламинат состыковать красиво можно при помощи пробки или герметика. Но и пороги – это не «вчерашний день». Производители чутко отслеживают модные тенденции и выпускают именно те разновидности, которые идеально подходят по дизайну к ламинату и плитке. К тому же травмоопасность накладных профилей, на наш взгляд, завышена – молдинги очень тонкие и при правильном монтаже практически сливаются с поверхностью.

Независимо от выбранного способа заделки стыков между ламинированным полом и керамогранитом мы рекомендуем соблюдать нехитрые правила:

- Не применяйте беспороговую укладку ламината по всему полу квартиры/помещения. Чем меньше площадь цельного полотна, тем ниже риск появления проблем.

- Если в кухне используется два разнородных напольных покрытия, отделите ее от остального пола посредством технологического зазора в дверном проеме.

- Крайние ламинированные доски приклеивать нежелательно. Если же этого не избежать – используйте эластичные клеевые составы, например, паркетные клеи, адгезионные смеси на основе MC-полимеров, полиуретановые герметики.

- Аккуратно подрезайте края плиток и ламината. Торцы должны быть ровные, без сколов.

- При необходимости подгоняйте шов под демпферный шнур или компенсатор при помощи реноватора, гравера. Заполнитель не должен устанавливаться под сильным давлением враспор. При изменении влажности и/или температуры ламинат расширится и выдавит герметизирующую ленту из стыка.

Расскажите, какой вариант оформления стыка ламината и плитки выбрали Вы и довольны ли своим решением.

Совет! Если вам нужны мастера по ремонту пола, есть очень удобный сервис по подбору спецов от PROFI.RU. Просто заполните детали заказа, мастера сами откликнутся и вы сможете выбрать с кем сотрудничать. У каждого специалиста в системе есть рейтинг, отзывы и примеры работ, что поможет с выбором. Похоже на мини тендер. Размещение заявки БЕСПЛАТНО и ни к чему не обязывает. Работает почти во всех городах России. Без вашего желания никто не увидит ваш номер телефона и не сможет вам позвонить, пока вы сами не откроете свой номер конкретному специалисту.

Если вы являетесь мастером, то перейдите по этой ссылке, зарегистрируйтесь в системе и сможете принимать заказы.

Плитка с ламинатом на кухне: фото в интерьере, варианты сочетания

Известно, что сочетание ламинатного и кафельного покрытия для кухонного помещения зарекомендовало себя с самой лучшей стороны. Получается красиво и практично. Единственной проблемой остается лишь переход плитки в ламинат на кухне. Именно линия стыка доставляет наибольшее количество неудобств и нареканий. Кроме того, приходится подыскивать варианты комбинирования пола на кухне из плитки и ламината, так, чтобы было удобно, и хотя бы не «резало глаз» линией перехода.

Практичное решение для кухни

Особенности создания перехода плитки в ламинат на кухне

Простейший вариант решения проблемы заключается в использовании стыка специальной формы, заполненного герметиком. Но простое совмещение ламината и плитки на кухне с выступающим бортиком, проходящим где-то в центре помещения, оказывается не очень удобным, быстро изнашивается и теряет вид, хотя технически оказывается самым надежным и доступным в реализации.

Для того чтобы правильно скомбинировать два абсолютно разных напольных покрытия, необходимо учесть три базовых требования к линии стыковки:

- Переход от плитки к ламинату должен компенсировать расширение и усадку ламелей под воздействием влаги и температур, обеспечивать герметичность шва;

- Расположение и форма линии разделения плитки и ламината на кухне выбирается таким образом, чтобы при движении по кухне не приходилось лишний раз наступать на шов;

- Дизайн и оформление бортика, разделяющего ламинат и кафель, должны вписываться в общий интерьер кухни.

Иногда переход между плиткой и ламинатом на полу в кухне — гостиной просто жизненно важно выделять специальным бортиком. Этого требуют правила зонирования, сочетание плитки и ламината на кухне, фото, визуально обеспечивает условное разделение одного помещения на две обособленные территории.

Две части помещения

Плюсы и минусы сочетания плитки и ламината на кухне

Идея использования двух типов покрытия имеет значительно больше положительных сторон, чем отрицательных. Если первые воспринимаются, как данность, то к негативным последствиям лучше присмотреться до начала работ.

Основной негатив от сочетания кафеля и ламината на кухне сводится к следующему:

- Технологическая сложность. На одном основании приходится укладывать два покрытия, требующих оснований с разными свойствами;

- Особые условия эксплуатации. Кухня — это всегда высокая нагрузка по износу. Больше всего человек перемещается именно в кухонной комнате. Кроме того, большая влажность, пролитая вода, регулярная уборка и санитарная обработка пола;

- Потребность в правильной планировке расположения зоны плитки и ламината. Необходимо найти баланс в соотношении количества кафеля и ламелей, чтобы обеспечить полноценную санитарную зону и удобный мягкий пол из ламината на остальной части кухни.

Еще 15-20 лет назад удачному сочетанию двух типов покрытия мешала ограниченная номенклатура и дизайн ламелей и плитки. Сегодня возможностей по оформлению пола куда больше, можно использовать готовые дизайнерские решения или пытаться искать свои варианты и комбинации.

Как выбрать плитку и ламинат на пол в кухне

Процесс подбора материала во многом зависит от сложности устройства будущего комбинированного покрытия. Чем замысловатей рисунок и геометрия линии шва, тем выше требования к качеству материала плитки. Обычно для формирования дорожки из керамики вдоль мебельной стенки и столешницы используют однотонную керамогранитную плитку с шероховатой поверхностью.

Варианты плитки для кухонной дорожки

Цвет подбирают в тон расцветки мебели, чаще всего кофейного, кремового или темного цвета. Даже в условиях значительной истирающей нагрузки керамическое покрытие не поменяет свой цвет и фактуру.

Второй подход к выбору керамики заключается в использовании материала с многоцветной поверхностью. Обычно многоцветный пол из плитки и ламината используют в кухне – гостиной, где особенно важно сохранить зонирование и избежать появления на полу кухни цветов, резко контрастирующих с общим цветовым фоном.

Кроме того, плитку выбирают с учетом геометрии линии перехода. Кафель режется намного легче, тогда как керамогранитный материал в лучшем случае можно обрезать прямыми линиями.

Под плитку на кухню используется только влагостойкий ламинат. Лучше всего выбрать офисный или коммерческий класс, так как износ покрытия в кухонном помещении всегда на порядок больше, чем в других помещениях.

Как совместить ламинат и плитку на кухне

Правильное обустройство переходного шва справедливо считается наиболее сложным этапом выполнения работ. Стык между двумя видами покрытия нужен из технологических соображений:

- Профиль или материал шва блокирует попадание влаги под ламинат;

- Свободное пространство зазора позволяет компенсировать расширение ламелей под нагрузкой.

В теории для выполнения требований достаточно сделать паз шириной 6-7 мм, который можно заполнить любым изолирующим материалом, чаще всего это силикон соответствующего цвета. На практике такое решение оказывается недолговечным, материал заделки быстро темнеет от загрязнений, набивается мусором, отслаивается от торцов ламелей.

Заделка герметиком- временное решение проблемы

Поэтому подобный способ применяется на относительно небольших по площади кухнях, где использование молдингов и защитных профилей нецелесообразно. Планка перехода часто мешает установке мебели или просто не вписывается в интерьер помещения.

Кроме молдингов и силикона, для заделки шва применяют пробковые материалы. По сути, это лента, шириной 3-10 мм, которую запрессовывают в паз стыка. Пробка отлично подходит для полов в гостиной или спальне, но на кухне ее использование допускается лишь на переходах между сопредельными участками ламината.

Прямые линии переходов

Если опыта в построении ламинат-плиточных полов немного, то лучше всего ограничиться простыми прямыми линиями, без ломаных и криволинейных переходов. Такой вариант перехода может выглядеть не хуже авторских зигзагов и дуг, а в практическом применении прямая линия получается даже более удобной и прогнозируемой.

Интерьер такой кухни с плиткой и ламинатом, фото, получается не менее стильным, простая конфигурация перехода придает напольному покрытию более рациональный вид, который всегда был и остается в моде.

Под отделку плиткой отводится только небольшая часть пола

Между кафельным покрытием и ламинатом выполняется деформационный шов шириной 6-12 мм. Стык можно заделать прямой разделительной профилированной планкой из пластика или ламинированного алюминия. Так как линия прямая, защитный молдинг можно установить на клипсах и клеевой основе. Это хороший способ предупредить затекание влаги и вспучивание ламината на кухне в случае разлива воды.

Криволинейные переходы от ламината к плитке

Для обустройства стыков в виде волн и дуг используют специальную конструкцию с «ломающимся» основанием. После нарезки зазора между ламинатом и плиткой в образовавшийся промежуток монтируется опорная планка, состоящая из множества сегментов. Это позволяет без особых проблем выгибать конструкцию в виде дуг и волн с радиусом скругления до 1 м. На опорный профиль одевается и защелкивается на клипсах гибкий молдинг с мягкими кромками. Для монтажа на полу кухни края накладки дополнительно обрабатывают силиконом для улучшения водозащитных характеристик.

Молдинг для фигурных швов

Простая на вид конструкция оказывается достаточно сложной в монтаже и капризной в эксплуатации. Ее не особо жалуют даже опытные мастера отделочники, и при укладке молдинга на кухне предпочитают ограничивать количество волн и дуг на границе ламината и плитки.

В каком месте делать стыковку плитки и ламината на кухне

Чаще всего плиточное покрытие планируют, как дополнение к рабочей зоне у столешницы. В этом случае ширину дорожки из плитки принимают равной 1,5 шага взрослого человека. Этого достаточно для того, чтобы свободно перемещаться вдоль мебели на кухне и не наступать на защитную накладку вдоль кромки ламината.

Ламината на кухне всегда больше чем плитки

Более узкая выкладка кафелем не всегда удобна, особенно, если у плиты на кухне одновременно находятся два-три человека. Строить более широкую полосу, более метра шириной, не имеет смысла, а кроме того, кафель — это не самое комфортное покрытие, гораздо приятнее двигаться по ламинату, чем по скользкой плитке.

Варианты комбинирования пола на кухне с плиткой и ламинатом

Понятно, что использование кафеля на полу — это всего лишь вынужденная мера и способ защитить напольное покрытие от влаги и жировых брызг, но и в этом случае можно подойти к планированию дизайна творчески.

Стандартные решения

Наиболее распространенная схема комбинирования плитки и ламината обычно предполагает укладку неширокой дорожки из кафеля непосредственно в рабочей зоне у столешницы.

Ширина кафеля должна быть не меньше шага взрослого человека

Чтобы не нарушать интерьер кухни, цвет плитки обычно подбирают в тон мебели или настенного фартука. Например, для кафельной дорожки можно использовать квадраты с ребром 60-70 см, уложенные в один ряд. Смотрится такой вариант оформления пола значительно эффектнее, чем, если бы применялась плитка 25-30 см. Такая схема идеально подходит для кухни – гостиной, большая часть помещения с ламинатом может быть использована для отдыха.

Двойной пол в кухне-гостиной

Если в кухне огромные оконные проемы и светлая меблировка, то лучше всего отказаться от кремовых и бежевых цветов. Для того, чтобы эффективно оттенить красно-коричневый линолеум, лучше всего использовать синюю и голубую плитку-мозаику.

Удачное сочетание синего и белого цветов

Для ореховой и каштановой мебели, наоборот, лучше всего подойдет белый кафель.

Белая дорожка под барную стойку на кухне

Всегда удачно смотрятся мозаичные плиточные наборы, стоит такая отделка кухни недешево, но преимущество подобной схемы в том, что она подойдет под любой интерьер помещения.

Универсальная комбинация бюджетного типа

Индивидуальные решения

Особой популярностью пользуется плитка соты с ламинатом на кухне. По сути, это один из вариантов мозаичных полов, мода на которые практически не проходит никогда.

Мозаика всегда смотрится очень стильно

Элементы мозаики можно использовать даже в обычных комбинациях. Например, в дополнение к плитке цвета и фактуры натурального песчаника можно добавить линию разделения из облицовочной керамической мозаики.

Для темной мебели на кухне можно использовать керамогранитное покрытие с рисунком тонированного ореха. В сочетании с «деревянным» ламинатом получается очень интересная цветовая композиция, не говоря уже о том, что такое решение само по себе очень практично в быту.

Простой, но очень практичный рисунок

Как положить на пол в кухне плитку и ламинат

После того как дизайн будущего напольного покрытия был окончательно продуман и зафиксирован в схемах и эскизах, переходят к подготовке основания пола. Нужно убрать из помещения всю мебель, ограничиться лишь тем, что наиболее необходимо и можно вынести за пару минут.

Далее, в основание пола заливается стяжка, обычно на основе готовой сухой смеси полимербетона. Через два-три дня выполняют замеры высоты поверхности и планируют уровень, на котором будет выполняться укладка плитки. Керамику наклеивают на пластичных смесях. После схватывания раствора нужно будет заделать швы и смонтировать кухонные шкафы со столешницей. Это поможет определить, насколько удобной получилась дорожка из кафеля, возможно, придется доложить или убрать плитку, изменить форму площадки.

Кухню можно просто разделить на две равные зоны

Перед укладкой ламината нужно будет настелить подложку и положить несколько ламелей рядом с плиткой. Такой прием помогает определить необходимое количество и толщину подкладочного материала. После сборки покрытия ручным фрезером вырезают шов перехода и монтируют декоративную накладку.

Заключение

Переход плитки в ламинат на кухне — это тоже один из элементов декоративного оформления помещения. Если использовать готовый бортик из пластика или ламинированного алюминия, то лучше сразу приобретать дополнительный комплект накладки. Как показывает практика, выступающая часть молдинга быстро изнашивается и требует замены уже через 3-4 года эксплуатации.

Плитка и ламинат на кухне

Сочетание плитки и ламината на кухне уже давно превратилось в классический вариант обустройства напольного покрытия в самом нагруженном помещении квартиры или частного дома. Деревянный пол, паркет и линолеум уступили территорию кухни комбинации керамической плитки и износостойкого ламината. Практика показывает, что на сегодня это наиболее оптимальный вариант напольного покрытия для кухонного помещения. При этом полы на кухне из плитки с ламинатом фото по выразительности и эффектности дизайна могут составить конкуренцию паркету или панельному покрытию.

Требования к напольному покрытию

Чтобы понять, почему отделочники и дизайнеры пришли к столь непростому сочетанию, как ламинат и плитка на кухне, можно вспомнить, что нагрузка на кухонный пол настолько велика, что любое современное покрытие, ламинат, и уж тем более линолеум, редко выдерживают более четырех лет эксплуатации. Можно было бы использовать традиционные дубовые полы, но подобное решение подходит не для всех вариантов интерьера кухни.

Кроме того, к кухонным полам предъявляют особые требования:

- Покрытие не должно впитывать жидкости, пролитые на пол в кухне. В идеале материал должен обладать плотной и одновременно гладкой, беспористой структурой поверхности. Все, что пролилось, можно было собрать, вытереть, убрать без особых усилий на оттирание пятен;

- Безопасность полов, отсутствие эффекта скольжения. Никому не хочется упасть на мокрой кафельной или пластиковой плитке;

- Огромная стойкость к истирающей нагрузке. По оценкам специалистов, занимающихся эргономикой современного жилья, до 40% времени жильцы проводят в помещениях кухни и гостиной комнаты у телевизора.

В подобных условиях традиционный линолеум или деревянный пол очень быстро истирается, причем большая часть покрытия остается в удовлетворительном состоянии, вытирается лишь небольшая часть в виде дорожки, расположенной вдоль кухонного фасада.

Наиболее эффективное решение оказалось самым очевидным. Вместо самой изнашиваемой части ламината вдоль столешницы и кухонных шкафов дизайнеры уложили небольшой сектор из кафельной плитки, прошедшей специальную обработку, делающую кафель нескользким и одновременно гладким.

Плюсы и минусы комбинированного настила

Ничего нового не придумали, просто уложили два типа покрытия в одном помещении кухни. В результате использование комбинированного пола на кухне из плитки и ламината позволило избавиться от нескольких проблем:

- Появилась безопасная санитарная зона с очень прочным покрытием из плитки, износостойкость которой на два порядка выше, чем даже у самого лучшего ламината;

- Решена проблема затекания воды под мебель кухни. Собрать и смыть грязь на плитке намного проще, чем на деревянном полу, и главное – нет тех тяжелых последствий, как в случае разлива воды на ламинатных полах или паркете;

- Тяжелый гарнитур стоит на плитке, как влитой, без люфта и покачиваний, характерных для линолеума или ламината, когда металлические опоры продавливают ПВХ или прессованную бумагу;

- Сохранилась возможность оставить практически на всей площади кухни очень удобное и практичное покрытие из ламината.

Но у такого решения есть и свои проблемы. Например, потребуется детально продумать дизайн ламината и плитки на кухне, фото, чтобы напольное покрытие выглядело единым целым и не создавало впечатления неоконченного ремонта.

Добиться сочетания двух абсолютно разных материалов в условиях кухни можно лишь умелым подбором цветов и рисунка напольного покрытия.

Где разместить стык

Прежде чем заняться дизайном, необходимо решить проблему стыка между плиткой и ламинатом пола в кухне, фото. Основания плитки и ламинатного покрытия отличаются по жесткости и степени расширения материала, поэтому технологически линия стыка должна существовать всегда.

Существует несколько способов решить проблему стыка на полу кухни:

- Закрыть алюминиевой декоративной планкой, используемой для фиксации линолеума в зоне примыкания полотна к стенам и порогам кухни;

- Замаскировать шов виниловой накладкой;

- Обустроить подиум по линии стыкования плитки и ламината.

Независимо от того, как будет оформлен стык, главное — правильно выбрать место для его обустройства. Линия шва не должна пересекать основные направления движения людей в кухне. Все, кто заходит на кухню, либо не доходят до линии шва, либо движутся параллельно стыку. В таких условиях вероятность споткнуться о декоративную накладку, разделяющую плитку с ламинатом на кухне фото, сводится к минимуму.

Наиболее традиционное решение предполагает укладку плитки на пол кухни буквой Г. Полоса из кафеля или керамогранитной плитки укладывается под кухонную мебель и частично захватывает неширокую площадку перед столешницей. Остальное пространство полов остается за ламинатом.

В самом простом случае проблема расположения линии стыковки плитки и ламината в помещении кухни решается так же, как и при укладке линолеума. Для этого параллельно линии столешницы или плоскости фасада мебельного гарнитура отмеряется линия будущего стыка.

Линия должна проходить от кромки столешницы на расстоянии, равном полутора шагам взрослого человека, обычно хозяйки кухни. В этом случае, сделав шаг назад, человек не зацепится обувью за выступающий порожек.

Аналогичным способом обустраивается подиум. Традиционно площадка, выложенная плиткой, находится ниже уровня полов кухни с ламинатным покрытием на 2-3 см.

Варианты комбинирования плитки и ламината

Оба типа напольного покрытия, независимо от размеров занимаемого участка полов, цвета и фактуры материала, в любых условиях остаются важными деталям интерьера кухни. Поэтому специалисты рекомендуют максимально использовать декоративные возможности именно плитки. Ее на полах кухни всегда меньше, но именно плиточное полотно примыкает к мебельному фасаду, а значит, способно оттенять и усиливать декоративный эффект.

Схема разделения помещения кухни линией стыка

При выборе дизайна полов кухни, фактуры и цвета ламината, размеров и способа укладки плитки важно найти решение двух задач:

- Во-первых, правильно подобрать цвета плитки и ламината, либо в контрасте, либо в родственных цветовых решениях;

- Во-вторых, способ заделки стыка должен заставить посетителей кухни забыть о существовании на полах двух разных материалов. Покрытие полов выглядит, как единое полотно с двумя участками разного цвета или оттенка.

Простейший вариант линии раздела кафельного участка полов и ламината выполняется прямой директрисой.

Если мебельный гарнитур помещен в своеобразный «карман» кухни, то проще всего стык выполнить по уже существующей границе.

Прямой тип дуги, ограничивающей покрытие из плитки, может вдаваться в ламинатную часть полов кухни достаточно глубоко, оптимально линия раздела должна доходить до обеденного стола в центре помещения.

При обратной кривизне дуги линия раздела уменьшает площадь полов под плиткой до минимума, тогда как на входе в кухню и в районе холодильника или мойки размер кафельной площадки увеличен вдвое.

Линия стыка может делить полы кухни на две равные части, пропорции и размеры обычно выбираются хозяевами из своих предпочтений и размеров шагов. Хорошим подспорьем в планировке дизайна полов является старый линолеум или ламинат, оставшийся от прошлого ремонта. На напольном покрытии, как на карте, ясно виды все дорожки, маршруты движения жильцов квартиры по кухне.

Если используется плитка в виде шестигранных сот, то граница между ламинатом и кафелем может приобретать очень сложные причудливые очертания.

Контрастное сочетание плитки и ламината

Деление контрастными цветами считается одним из приемов, позволяющих зрительно разграничить территорию кухни на две самостоятельные зоны.

Например, полоска полов, примыкающих к столешнице и покрытых светлой плиткой, считается «куховаренной» зоной, куда всем, кроме хозяйки, доступ ограничен. Остальная часть кухни под ламинатом условно считается территорией гостей.

Использование контрастных расцветок не требует особых дизайнерских навыков. Темная часть полов отводится под покрытие из ламината, так как большое количество ламелей изготавливается в серых и коричневых цветах. Светлые сорта ламината на полах кухни используются в исключительных случаях.

Плитку, наоборот, выбирают в светлых тонах. Даже с учетом того, что на светлом фоне хорошо видны следы и пятна, кремовые, светло-коричневые и желтые полоски из плитки смотрятся намного выразительнее, чем мрачноватый темно-красный и серый кафель.

Контраст можно использовать не только в цветах, но и в текстуре. Один из примеров сочетания ламината с плиткой приведен на фото.

Плитка и ламели примерно одного размера укладываются в перпендикулярном направлении по отношению друг к другу. В результате полы кухни оказываются разделенными на две зоны с разным типом покрытия, но визуально территория выглядит, как одно целое.

Как сочетать напольное покрытие с мебелью

Планирование схемы полов кухни с двумя типами напольного покрытия должно начинаться с выбора цветов ламината, плитки и мебельного фасада. Причем все три цветовых решения нужно выбирать и сочетать между собой еще до начала ремонта.

Проще всего решить задачу для мебели в светлых тонах. Белый, кремовый или бежевый гарнитур удачно сочетается практически с любой светлой плиткой, но обязательно теплых тонов.

В этом случае ламинат для оставшейся части полов подбирается обязательно из темной или красно-коричневой группы расцветок.

В случае если на кухне устанавливается мебель темных цветов, приходится выполнять цветовое деление. Это значит, что темный фасад необходимо дополнять контрастной облицовкой фартука и большей части стены. Светлая плитка, уложенная на полах и на стене кухни, отлично сочетается с темной мебелью и шоколадным цветом ламината. Правда, от верхнего яруса навесных шкафов придется отказаться.

Если в интерьере кухни используются светлые стены и потолок, помещение освещается огромными окнами, то проблему увязывания темной мебели и коричневого ламината со светлой плиткой можно решить увеличением ширины участка полов, отведенных под плиточное покрытие.

Переход между плиткой и ламинатом на кухне

Основная проблема обустройства переходного стыка между плиткой и ламинатом заключается в том, что без зазора нельзя обойтись. Маленькая щель между плиткой и ламелями обеспечивает компенсацию теплового расширения материала полов. Если залить стык бетоном или смолой, то уже через неделю начнется коробление ламината.

Прокладка из пробки

Если условия оформления полов кухни не предполагают установку порожков или любых других накладных элементов, то компенсировать зазор можно с помощью пробочной прокладки. По сути, прокладочный материал представляет собой длинную пробковую ленту с подрезанными клином боковыми поверхностями.

Устанавливается пробка одновременно с укладкой ламината. После закрепления ламели лента оказывается прочно зажатой между торцами плитки и ламината.

Несмотря на то, что прочность пробкового дерева уступает пластику и алюминию, на сегодня пробкой уплотняют самые дорогие марки ламината. Кроме того, напольное покрытие с пробкой никогда не скрипит и не проседает на подложке.

Затирка швов

Один из вариантов заделки стыка предполагает использование специальных видов цветного силикона, устойчивого к истиранию. Зазор между плиткой и ламелями закрывается полихлорвиниловой трубкой, а верхнюю часть заполняют силиконовой массой и выглаживают специальным инструментом для получения гладкой поверхности.

К плюсам можно отнести простоту укладки материала, силикон эффективно предупреждает попадание жидкости в стык между плитами. К минусам относят быстрое истирание мягкого материала.

Иногда силиконовый материал используют при монтаже Г-образного декоративного профиля. Рейку закладывают под край кафельного покрытия на этапе укладки ламелей. Фактически профиль вклеивается под плиту и фиксируется торцом ламинатного покрытия.

Алюминиевый порожек

Из всех вариантов заделки разделительного шва этот считается наиболее долговечным, но может использоваться только для прямолинейных стыков. Декоративная рейка изготавливается из холоднотянутой заготовки, сечение которой напоминает профиль монтажного грибка.

На тыльной стороне рейки расположен монтажный паз для головок дюбелей. Чтобы закрыть шов, необходимо завернуть в пол необходимое количество пробок, после чего планка с уложенными в паз дюбелями аккуратно набивается на стык между плиткой и ламинатом.

Наружная поверхность алюминиевой рейки всегда оклеивается декоративной пленкой под цвет ламината, поэтому при выборе профиля нужно поинтересоваться кодом покрытия, он должен совпадать с кодировкой, указанной на ламелях.

Если уровень кафеля и плитки отличается, то стык закрывают подиумным профилем.

Виниловый порожек

Декоративная пластиковая лента из ПВХ считается самым дешевым и простым материалом, используемым для заделки швов. Но из всех монтажных вариантов заделки виниловая лента отличается важным качеством – ее можно изогнуть по любой криволинейной траектории.

Процесс установки начинается с разделки стыка, торцы плитки и ламелей подрезают на ширину монтажного мостика, укладываемого на дно шва.

Пластиковую U–образную «дорожку» крепят к бетонному основанию с помощью дюбелей и пробок. Виниловую ленту размягчают в емкости с горячей водой и быстро опрессовывают поверх уложенного U-профиля. После остывания пластика винил надежно удерживается внутри шва.

Заключение

Плитка и ламинат на кухне, точнее, их сочетание превратилось в универсальный и наиболее эффективный вариант отделки кухонных полов. Неизбежное деление территории кухни на две разделенные зоны не означает потерю выразительности напольного покрытия или ухудшения эксплуатационных качеств. На сегодня комбинация керамики и ламелей остается одним из лучших способов сделать полы по-настоящему качественными и долговечными.

Как заделать стык ламината и плитки на кухне? 15 примеров с фото

Ваш репост изменит интернет

Что чаще всего кладут на пол на кухне? Как показывает практика – это линолеум или плитка, поскольку любимый многими ламинат не отличается износостойкостью. Но в некоторых случаях происходит комбинирование плитки и ламината: первая укладывается в рабочей зоне, второй – в обеденной. Отличный в своей практичности компромисс преподносит лишь одну проблему – трудность в отделке стыка между двумя разными покрытиями. Попробуем разобраться, как с ней бороться.

Заделываем стык

Без порожка

Чем меньше элементов на полу, тем более однородно и естественно выглядит покрытие. К сожалению, методов для заделывания стыков без порога не так много:

- Пробковый компенсатор. Это не что иное, как полоска пробки, которая приклеивается на стыке плитки и ламината. Край ламината при этом должен быть обработан средством для защиты от влаги.

- Шпатлевка или фуга. Фуга и так необходима при укладке плитки, поэтому объем ее использования можно немного увеличить. При должном старании также можно подобрать шпатлевку необходимого цвета. Чтобы швы дольше сохраняли естественный цвет и не пачкались, после высыхания их лучше покрыть бесцветным лаком.

- Жидкая пробка. Принцип работы тот же, что у шпатлевки, с разницей лишь на сам материал. После высыхания действительно напоминает натуральную пробку.

При помощи порожка

Порожки – самый простой и наименее затратный способ заделать стык между ламинатом и плиткой. Но и здесь есть свои хитрости, поскольку существует несколько видов «переходников».

Прямые порожки. Меньше всего бросаются в глаза, но их применение ограничено одним условием: уровни ламината и плитки должны быть практически одинаковы. Существуют порожки с открытым и скрытым креплением.

Угловой профиль. Подходит для слишком очевидного перепада высот (от 5 мм), позволяет сделать переход более плавным.

Гнущиеся порожки. Подходят для криволинейной стыковки двух материалов. Могут различаться по способу установки – смотрите видео.

Стыки прямолинейные, но цвета плитки и ламината кардинально различаются. Порожек более темного цвета обозначет переход более строго и аккуратно.

Здесь со стыком пришлось повозиться, поскольку подобные переходы требуют крайне аккуратно распила плитки.

Плиткой выложена лишь обеденная зона – чтобы не выделять ее окончательно, стыки заделаны фугой в цвет пола.

На полу уложена два вида плитки. Второй вид – под мозайку – позволил подобрать порог такой же ширины и сделать переход менее заметным.

Изогнутый порог с полукруглой поверхностью – с ним хождение босиком становится более комфортным.

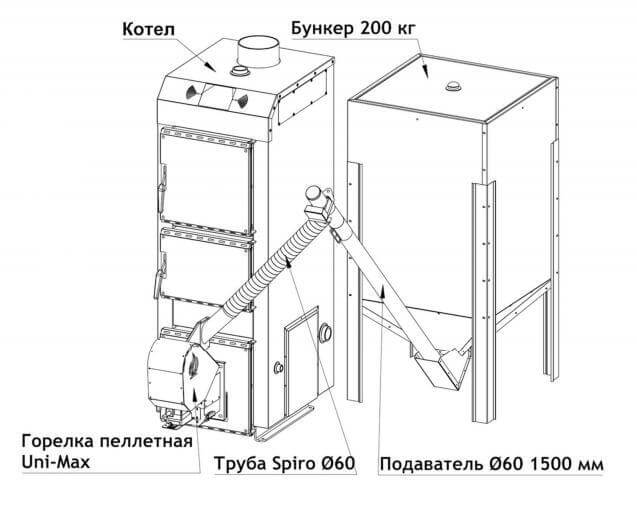

Пеллетная горелка своими руками

Пеллетная горелка — это современное энергоэффективное устройство предназначенное для использования особого топлива для твердотопливных котлов — пеллет.

Главными преимуществами данного вида котельного оборудования считается высокая эффективность функционирования отопительного агрегата в связи с полным сжиганием пеллет и возможность 100 % автоматизации процесса горения с помощью инновационных средств диагностики и управления.

Современные бытовые сварочные и слесарные инструменты позволяют домашнему умельцу выполнить пеллетную горелку своими руками.

- 1 Устройство и принцип работы пеллетной горелки

- 1.1 Гравитационные горелки

- 2 Изготовление пеллетной горелки

- 2.1 Создание чертежа пеллетной горелки с размерами

- 2.2 Делаем горелку своими руками

- 3 Автоматика пеллетной горелки

- 4 Частые неисправности

- 5 Безопасная эксплуатация

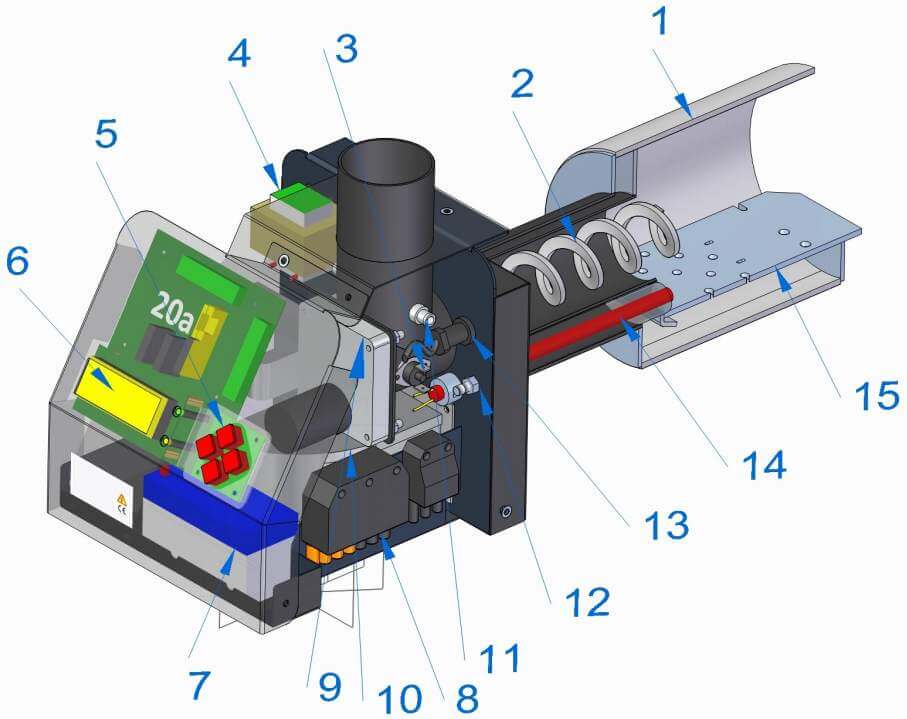

Устройство и принцип работы пеллетной горелки

Функциями пеллетного горелочного устройства – является создание условий в топочном пространстве для равномерного и полного сжигания пеллет, создание нужного процентного содержания топливно-воздушной смеси и стабильного режима горения пламени, для выработки и передаче тепловой энергии к водяному теплоносителю, циркулирующему по внутреннему сечению котловых поверхностей нагрева.

Базовые компоненты, чтобы выполнить пеллетную горелку своими руками:

- топочная камера для сжигания топлива, выполненная из жаропрочных труб прямоугольного или круглого сечения;

- колосник пеллетной горелки;

- топливный бункер для загрузки пеллет;

- топливный конвейер шнекового типа для перемещения пеллет;

- дутьевой вентилятор для пеллетных горелок, который осуществляет подачу кислорода в зону горения.

Процесс работы бытовых и промышленных пеллетных горелок может быть полностью автоматизирован. При установке большого топливного бункера, допускается автономная работа оборудования без присутствия оператора свыше 7 дней.

Для таких котлов подбирают универсальные устройства, к примеру, пеллетная горелка Pelltechpv 20b с ценой 96083 руб., которая может устанавливаться не только в пеллетный котел, но и в дизельный и любой твердотопливный агрегат.

Пеллетные горелки котлов имеют несложный принцип работы, он состоит из нескольких этапов:

- При включении кнопки запуска котла включается дутьевой вентилятор и одновременно шнековый транспортер, который из бункера подает пеллеты в топочную камеру.

- Управляющий контроллер дает сигнал на электрический ТЭН для воспламенения пеллет.

- При достижении температуры греющей воды в контуре отопления установленного значения, термодатчик отправляет электросигнал электронному блоку управления для перевода котла в состояние горячего резерва.

- При падении температуры в контуре отопления ниже установленного уровня, температурный датчик передает сигнал на блок управление для запуска котла, вначале включается вентилятор, затем шнековый транспортер с топливом и запальное устройство.

Гравитационные горелки

Гравитационная пеллетная горелка обладает самым простым способом функционирования. Она выполняется энергонезависимой и сможет работать даже без электрической энергии. Движение пеллет в ней осуществляется прямо из бункера насыпью, прямо в пиролизную камеру.

Воздухоподача и удаление отработанных дымовых газов происходит за счет естественной тяги в дымовом тракте котлоагрегата, создаваемой дымовой трубой.

Регулировка режима горения и воздухоподача выполняется в ручном режиме с использованием воздушной заслонки на горелочном устройстве и шибером на дымоходе.

Такой режим обеспечивает невысокий КПД и практически не может быть автоматизирован, поэтому в современных устройствах пеллетных котлов он практически не применяется.

Изготовление пеллетной горелки

Создание горелки для пеллетного топлива трудозатратный и ответственный технологический процесс. Хотя при наличии у мастера достаточных знаний и опыта, инструментов и комплектующих, сделать подобное устройство своими силами реально.

Повышенное внимание нужно уделить подбору характеристик оборудования и установке электронного блока управления горелкой, поскольку от этого будет зависеть эффективность функционирования всей системы теплоснабжения. Наиболее часто выполняют своими руками гравитационную пеллетную горелку.

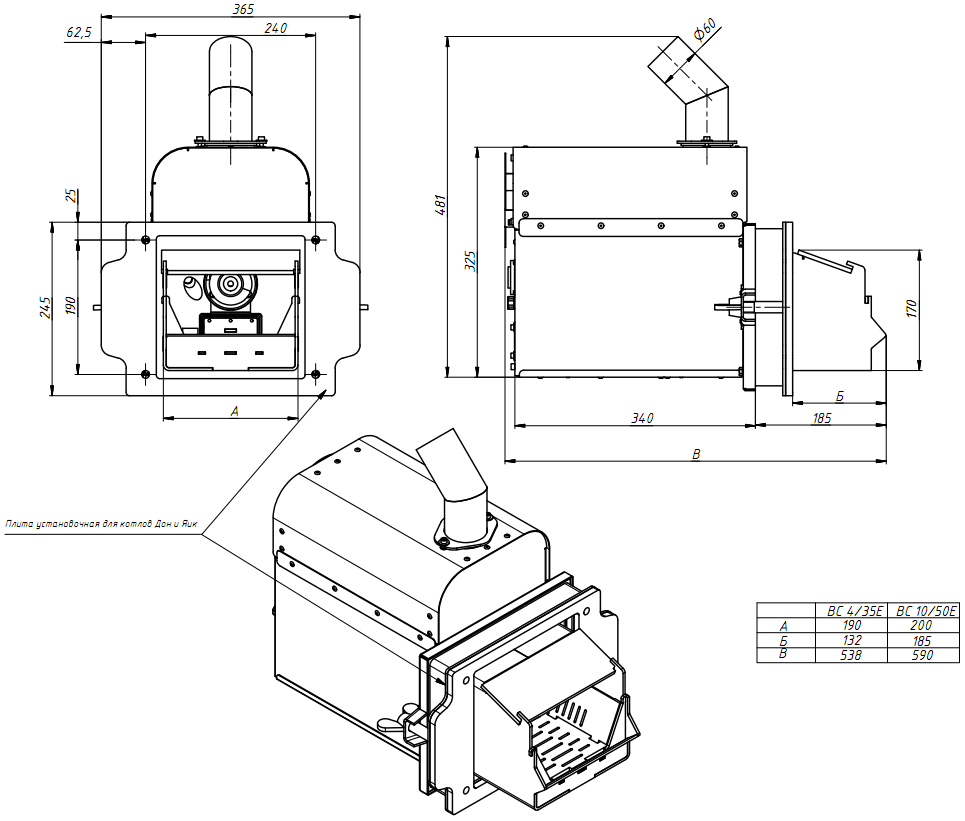

Создание чертежа пеллетной горелки с размерами

Перед тем как начать разработку исполнительной чертежной документации, потребуется тщательным образом изучить имеющиеся конструкции, чтобы профессионально выбрать комплектующие и избежать ошибок при монтаже.

При наличии чертежей значительно облегчается процесс производства горелки. Комплект исполнительных чертежей пеллетного горелочного устройства обязан содержать деталировку ключевых узлов и сборочный чертеж.

В индивидуальном проекте, детали установки можно отображать схематично, без деталировки, однако габариты и размеры в точках соединения узлов обязаны указываться предельно точно. Чертежи единичных узлов обязаны иметь подробную информацию о конструкции и применяемом виде материала.

Делаем горелку своими руками

До начала сборки пеллетного горелочного устройства потребуется произвести предварительную работу. Вначале рассчитывают площадь нагрева помещения, чтобы подобрать тепловую мощность котла и пеллетной горелки, определить часовой расход и суточный расход топлива, чтобы рассчитать объем бункера, размеры топочной камеры и дымоотводной системы.

При расчете мощности пеллетного котлоагрегата учитывают: самые минимальные температуры наружного воздуха по СНИП для района проживания, общую площадь объекта, высоту потолков дома, площадь остекления и дверных проемов, уровень теплоизоляции внешних стен и кровли.

Для ориентировочного расчета можно взять соотношение тепловой мощности и площади отопления: 0.1 кВт на 10 м2.

Корзина с лотком

Это очень важный конструкционный элемент пеллетной горелки. При самостоятельном производстве данного узла необходимо учитывать, что часто на практике она имеет одну распространенную конструкционную ошибку, в связи, с чем пеллеты застревают в задней части конструкции.

Поэтому при выборе конструкции, нужно знать размер пеллет к и выбирать размер щелей на 3 мм ниже, чем габариты гранул. Зазор, находящийся между задней перегородкой и днищем корзинки, обязан быть не меньше 6 мм.

Характеристика корзинки с желобом выбираются с расчетом персональных характеристик топливоподачи из расчета часовой потребности. Наилучшим вариантом является конструкция, имеющая габариты 130х130 мм. Глубина подобной корзинки должна быть примерно 100-120 мм. Такая горелка способна сжигать до 3 кг пеллет в час.

Топливный бункер

Следующим немаловажным компонентом пеллетной горелки с бункером устройства считается топливная емкость. Самая общая распространенная проблема, возникающая в процессе монтажа самодельной пеллетной горелки, вызвана попаданием открытого огня в эту зону.

С целью предотвращения такой аварийной ситуацией необходимо выполнять бункер по проверенным чертежам популярных отечественных брендов, например, Теплодар или Пеллетрон с автоматической подачей топлива.

Горелочное устройство, возможно, произвести различной мощности. Специалисты рекомендуют для начинающих мастеров взять в качестве образца шаблонные конструкции на 20 кВт.

Пеллетное горелочное устройство оборудуется каналом вторичного воздуха. Это ощутимо увеличит теплоотдачу котла. Объем бункера выбираются индивидуально. Возможно, сделать коробку, в которую сможет поместиться от 17 до 34 кг пеллет. Для выполнения топочной камеры обычно применяется нержавеющая сталь с толщиной стенки не менее 2 мм.

Топливный шнек и воздухоподача

Топливный шнек подает пеллеты порциями в зону сгорания в топке. Скорость движения должна регулироваться в соответствии с объемами подачи воздуха, для того чтобы обеспечить полноту сжигания пеллет и снизить потери тепла с химическим и механическим недожогом.

Именно от правильного поддержания соотношение “воздух-топливо” будет зависеть достижение высокого КПД у пеллетного котла до 90-92 %.

Процесс регулировки сможет выполняться ручным способом с помощью механического регулятора, который корректирует число оборотов двигателя шнека и дутьевого вентилятора.

Притом, что это наиболее дешевый вариант управления котлом, он потребует постоянного нахождения оператора около работающего котла, поэтому в более современных агрегатах устанавливают автоматические исполнительные механизмы регулирования процессами горения.

Все пеллетные горелки оборудуются системой воздухоподачи в виде поддува, что создает дополнительный напор в топке и снижает затраты на тягу в дымоотводной системе.

Для того чтобы обеспечить кислородом петлетты в горелочном устройстве мощностью 15 кВт, достаточно будет установить центробежный вентилятор на 20 Вт. Такой вентилятор выполняется в форме улитки, поэтому его работу легче регулировать воздушной заслонкой.

Автоматика пеллетной горелки

Современные котлы не работают без автоматического блока управления. В настоящее время в торговой сети можно его можно подобрать по тепловой мощности горелочного устройства.

Кроме того такой блок возможно изготовить самостоятельно для мастеров-электронщиков с использованием комплектующих, которые также в большом количестве представлены на рынке.

Важно при выборе системы автоматики понимать какие процессы и с какими параметрами нужно регулировать, чтобы котел надежно работал.

Базовые параметры автоматической пеллетной горелки:

- дозировка объема часовой подачи топлива;

- регулировка скорости шнекового транспортера;

- автоматическое включение/отключение котла;

- регулирование воздухоподачи изменением скорости вращения дутьевого вентилятора;

- диагностика работы котла;

- диагностика параметров теплоносителя.

Неисполнение системой автоматики котлом даже одного из этих параметров способно создать серьезную аварийную ситуацию в работе котла и даже привести к его взрыву.

Частые неисправности

Пеллетные котлы относятся к твердотопливным котлам, поэтому в процессе эксплуатации они могут иметь похожие неисправности.

Для того чтобы их избежать еще до установки пеллетной горелки для твердотопливного котла нужно выполнить все требования безопасности, в частности: подготовки помещения с трехкратной циркуляцией воздуха и прочным основанием для размещения котла и вспомогательного оборудования.

Котел должен быть обвязан в точности по схеме, которую предоставляет завод-изготовитель котельного оборудования или по индивидуальному проекту, при самостоятельном производстве пеллетной горелки.

При работе пеллетного котла довольно часто возникают неисправности, которые можно устранить самостоятельно:

- Выхлоп искр из дымовой трубы, из-за высокой тяги или загрязнения зольников.

- Черный дым из дымовой трубы — недостаток в подаче воздуха в топку.

- Белый дым из дымовой трубы — излишек воздуха в топке.

- Повышенный расход топлива из-за использования низкокачественных пеллет.

- Возникновение хлопков и заброс дыма в помещение топочной во время открытия дверки котлоагрегата — загрязнение дымовентиляционных систем агрегата.

Безопасная эксплуатация

Инструкция по безопасной эксплуатации котла — основа для оперативного персонала, без ее изучения и практического применения, люди к обслуживанию любого котла не допускаются, то есть для безопасности оборудования и людей, нужны не только теоретические знания у оперативного персонала, но и практика.

Для собственников которые решили установить у себя дома, подобное высокотехнологичное оборудование практическое руководство по работе с пеллетным котлом оказывает организация, которая отвечает за монтаж и наладку оборудования.

Как правило, в обязательные разделы по эксплуатации пеллетного котла включаются следующие разделы:

- обслуживание бункера, заполнения топливом;

- запуск и остановка котла через блок управления;

- регулировка процесса горения, подача воздуха;

- подключения котла в работу в режиме отопления и ГВС;

- диагностика работы узлов котлоагрегата: топливо, дымоотвод, воздухоподача, температура и давления теплоносителя на входе и выходе из котла, водный режим;

- техническое обслуживание котла: механическая очистка и удаление золы;

- текущий и капитальный ремонт.

Пеллетная горелка, изготовленная собственными силами — это единственный на сегодня эффективный способ оптимизации индивидуальной системы теплоснабжения дома, особенно если в качестве источника тепловой энергии используется твердотопливный котлоагрегат.

Данное устройство дает возможность отапливать жилье с самыми высокими КПД для данной категории котлов.

Как сделать пеллетную горелку своими руками: описание и чертежи

Среди всего многообразия современных твердотопливных котлов особое место занимают пеллетные горелки. Главным их преимуществом является возможность работы в полностью автономном режиме на протяжении длительного времени. В отличие от дровяных и угольных агрегатов, подача топлива в камеру сгорания происходит в автоматическом режиме, а поддержание заданного температурного режима осуществляется с помощью электронного блока управления.

Пеллетная горелка своими руками

Пеллетная горелка своими руками

Производительность и КПД пеллетного котла зависит, прежде всего, от эффективности работы горелочного устройства, именно этот модуль обеспечивает равномерное сгорание топлива нагрев теплоносителя до заданной температуры. В статье будут проанализированы устройство и принцип работы пеллетных модулей и приведены рекомендации по самостоятельному изготовлению этого агрегата.

Устройство и принцип действия пеллетной горелки

Большинство пеллетных горелок предусматривает наличие следующих модулей:

- Шнекового конвейера, посредством которого осуществляется подача гранулированного топлива в камеру сгорания;

- Приводного электродвигателя;

- Электронным контроллером, отслеживающим параметры сгорания топлива и обеспечивающим внесение своевременных корректив в работу устройства;

- Специального датчика, контролирующего количество кислорода в отработанных газах;

- Гофрированного рукава, позволяющего предотвратить возгорание пеллет в бункере при возникновении обратной тяги;

- Камеры сгорания со встроенной колосниковой решеткой;

- Нагнетающего вентилятора, обеспечивающего подачу воздуха, необходимого для эффективного сжигания пеллет. Количество подаваемого в камеру сгорания воздуха зависит от частоты вращения вентилятора и регулируется автоматикой в зависимости от выбранного температурного режима;

- Электрического ТЭНа, обеспечивающего автоматический розжиг гранул в камере сгорания.

Принцип работы пеллетной горелки

Из внешнего бункера гранулы попадают в загрузочное окно шнекового транспортера, который доставляет пеллеты в камеру сгорания горелки. Интенсивность горения зависит от количества поступающего в камеру сгорания топлива, непосредственно связанного с частотой вращения вала приводного электродвигателя. Необходимая для обеспечения заданного температурного режима частота вращения двигателя регулируется электронным контроллером.

Не менее важным фактором для обеспечения стабильности процесса горения и полного сжигания топлива является наличие в камере сгорания достаточного количества кислорода. В пеллетных модулях подача воздуха в камеру сгорания осуществляется с помощью специального вентилятора, также управляемого электронным контроллером.

Схема регулировки температуры теплоносителя выглядит следующим образом:

- Из бункера, с помощью шнекового транспортера пеллеты поступают в камеру сгорания. Одновременно с этим, включается вентилятор, обеспечивающий подачу воздуха.

- По сигналу контроллера происходит воспламенение гранул с помощью электрического ТЭНа;

- Как только температура теплоносителя достигает заданного значения, термодатчик передает соответствующий сигнал электронному блоку управления, который переводит устройство в ждущий режим;

- В случае снижения температуры теплоносителя ниже запрограммированного значения, датчик температуры снова подает сигнал на электронный контроллер. Автоматический блок управления включает вентилятор, обеспечивая тем самым дополнительный приток кислорода в камеру сгорания. Избыток кислорода приводит к увеличению интенсивности процесса горения и теплоноситель вновь разогревается до заданной температуры.

- Если в ждущем режиме произошло затухание гранул, АСУ подает соответствующий сигнал на электрический ТЭН, обеспечивающий автоматический розжиг.

Несмотря на то что принцип работы пеллетной горелки не отличается особой сложностью, стоимость этого агрегата достаточно высока. Для сокращения материальных затрат, связанных с переоборудованием котла на пеллетное топливо, некоторые владельцы твердотопливных отопительных агрегатов изготавливают пеллетную горелку своими руками. Как и любое другое производство, изготовление этого устройства начинается с создания комплекта технической документации, проще говоря, чертежей.

Как составить чертеж пеллетной горелки

Прежде чем приступить к разработке чертежей, необходимо тщательно изучить существующие конструкции. Это позволит правильно подобрать материал и избежать ошибок при проектировании.

Наличие чертежей существенно упрощает процесс изготовления агрегата. Комплект чертежей пеллетной горелки должен включать в себя деталировку основных узлов и сборочный чертеж агрегата, на котором обязательно обозначаются:

- Камера сгорания;

- Емкость для загрузки пеллет;

- Шнековый транспортер;

- Нагнетающий вентилятор.

При индивидуальном использовании, элементы конструкции могут отображаться схематично, без проработки конкретных деталей, однако габаритные и присоединительные размеры должны быть указаны с максимальной точностью. Чертежи отдельных деталей должны содержать исчерпывающую информацию о конфигурации и используемом материале.

В зависимости от выбранного типа чертежи агрегата могут иметь ряд существенных отличий.

Гравитационная пеллетная горелка: изготовление

Самостоятельное изготовление этого модуля позволит сэкономить от 300 до 2500$. Кроме этого, использование гравитационной пеллетной горелки позволяет полностью отказаться от подключения котла к электросети. В этом случае гранулированное горючее поступает в камеру сгорания непосредственно из бункера, а подача воздуха обеспечивается за счет естественной тяги. Регулировка интенсивности сгорания топлива регулируется изменением положения шиберной заслонки дымохода.

К недостаткам таких систем относятся:

- Возможность возгорания пеллет в бункере при возникновении обратной тяги;

- Снижение КПД установки до 85-90%;

- Необходимость ручной регулировки подачи гранул и положения шиберной заслонки.

Материалами для самостоятельного изготовления гравитационной горелки могут служить:

- Труба из жаростойкой стали с толщиной стенки не менее 4 мм используется для изготовления камеры сгорания;

- Листовая конструкционная сталь толщиной 3 – 4 мм применяется для изготовления фланца крепления;

- Основной бункер может быть сварен из листовой стали толщиной 2-3 мм.

Поскольку данный тип горелки не предусматривает подключения к электросети, установку автоматической системы управления и электродвигателя, затраты на изготовление агрегата будут минимальны.

Факельная пеллетная горелка: изготовление

В отличие от гравитационной, факельная горелка оснащается шнековым транспортером, вентилятором и электронным контроллером, что существенно увеличивает материальные расходы на изготовление агрегата. Несмотря на это, такая конструкция получила широкое распространение благодаря следующим достоинствам:

- Высокой производительности;

- Неприхотливостью к качеству используемых гранул;

- Возможности работы в автономном режиме, при этом длительность работы обусловлена исключительно емкостью топливного бункера;

- Высокой степени пожарной безопасности.

Для изготовления фекальной пеллетной горелки своими руками потребуется приобрести:

- Низкооборотный электродвигатель (или два, в зависимости от конструкции подающего механизма);

- Вентилятор, который будет обеспечивать принудительную подачу воздуха в камеру сгорания;

- Электронный контроллер, отслеживающий изменения температуры теплоносителя и подающего соответствующие сигналы на исполнительные механизмы устройства.

Что касается самого процесса изготовления, он значительно сложнее чем процесс изготовления гравитационной горелки, поскольку возникает необходимость монтажа термодатчиков и подключения электронной системы управления. Материалы для изготовления агрегата не отличаются от предыдущего варианта.

Ретортная пеллетная горелка: изготовление

Подача гранулированного горючего в таких устройствах, также как и в факельных, осуществляется с помощью шнекового транспортера. Отличием является то, что гранулы подаются снизу. Необходимый для горения воздух нагнетается через специальные отверстия в стенках реторты. Для эффективной работы такого устройства необходим контроллер, своевременно реагирующий на изменение температуры теплоносителя и вносящий необходимые коррективы в работу шнека и вентилятора.

В отличии от факельных устройств, пламя в ретортной пеллетной горелке направлено вверх, поэтому конструкция теплообменника у этих агрегатов сильно отличается. К недостаткам ретортных систем относятся:

- Возможность частого засорения отверстий воздуховода, приводящего к затуханию устройства;

- Необходимость ручной очистки реторты от продуктов сгорания и остатков гранулированного топлива;

- Отсутствие разрывов в подаче гранул. В случае возникновения обратной тяги сохраняется возможность возгорания находящихся в бункере пеллет.

В качестве материала для чаши могут быть использованы жаростойкие марки стали и чугун. В некоторых моделях реторта может быть изготовлена из керамобетона или шамота.

Трудоемкость изготовления такого устройства в бытовых условиях довольно велика, поскольку помимо слесарных и сварочных работ потребуются навыки в области подключения электронных систем управления.

Автоматика для пеллетной горелки своими руками

Наиболее сложным этапом в изготовлении пеллетной горелки является изготовление и монтаж электронных модулей управления. Если рассматривать этот вопрос с теоретической точки зрения, при наличии специальных знаний, можно изготовить контроллер своими руками, однако на практике это практически невозможно. Кроме того, стоимость комплектующих сведет экономию средств к минимуму, а результат может оказаться весьма сомнительным. Поэтому даже при самостоятельном изготовлении горелки, контроллер, датчики и другую автоматику лучше приобрести в специализированном магазине.

Для эффективной работы горелки автоматика должна обеспечить:

- Дозировку подачи пеллет и управление шнековым транспортером;

- Автоматический розжиг и гашение;

- Регулировку подачи воздуха за счет изменения частоты вращения вентилятора;

- Оценку количества теплоносителя в отопительном контуре;

- Контроль температуры теплоносителя в водяной рубашке котла;

- Оценку параметров тяги в дымоходе.

Невыполнение даже одного из этих условий может привести к выходу из строя не только отопительного котла, но и всей отопительной системы.

Изготовление пеллетной горелки трудоемкий и ответственный процесс, однако, при наличии необходимых знаний и оборудования, изготовить такое устройство самостоятельно вполне возможно. Особое внимание следует уделить выбору параметров и монтажу электронных управляющих систем, именно от корректности их работы будет зависеть эффективность работы котла.

Чертежи пеллетной горелки своими руками

- Пеллетная горелка своими руками

- Конструкция устройства

- Как сделать пеллетную горелку своими руками

- Строение изделия и назначение его элементов

- Описание рабочих режимов

- Средства автоматизации

- Заключение

- Реально ли это – пеллетная горелка своими руками

- О преимуществах использования пеллет

- О преимуществах пеллетных котлов

- Принцип работы котла и его составные элементы

- Создание пеллетного котла

- Заключение

- Пеллетная горелка Петропеллет.

- Петропелет.

- Электроника горелки.

- Управляющий контроллер горелки.

- Пеллетная горелка своими руками — принцип работы и рекомендации по изготовлению

- Принцип работы пеллетного прибора

- Виды горелок

- Пеллетная горелка своими руками: чертежи

- Подготовительные работы

- Изготовление пеллетного котла своими руками

- Сбои в работе и их устранение

Пеллетная горелка своими руками

Еще не так давно в качестве твердого топлива использовались только дрова и уголь. Сегодня этот ассортимент расширен альтернативными вариантами, в числе которых особое место занимают пеллеты – разновидность твердого топлива, изготовленного из отходов деревообрабатывающего производства. Для этого используются стружка, щепа, древесная пыль, кора, картон и т.д. – отходы обрабатываются растительным полимером (лигнином), прессуются под высоким давлением и разделяются на гранулы. Этот вид топлива является самым дорогим, но при этом самым рациональным и может использоваться в специальных пеллетных котлах. В свою очередь, эта категория оборудования также оценивается высоко, поэтому некоторые мастера реализуют механизм пеллетной горелки на обычных котлах. Мы расскажем и покажем, как выглядит пеллетная горелка своими руками и из чего ее можно изготовить.

Ключевое отличие пеллетной горелки от традиционного горелочного устройства заключается в том, что топливо представлено в виде сыпучих материалов. Это пеллеты, опилки, древесная щепа, некоторые даже используют отходы сельскохозяйственной промышленности. Просто засыпать в котел и поджечь не получится, поскольку малого объема будет недостаточно для розжига, а большой – не разгорится. Необходима порционная подача топлива с одновременным розжигом, за что и отвечает пеллетная горелка. Именно е вполне по силам изготовить самостоятельно.

Конструкция устройства

Все горелочные устройства предназначены для обеспечения равномерного прогрева котла и теплоносителя посредством интенсивного пламени. Не является исключением в этом ряду и пеллетная горелка, поскольку тоже выступает частью отопительной системы. Конструктивно это средняя по размеру камера сгорания в форме трубы, куда искусственно нагоняется воздух и где происходит процесс горения. В свою очередь, за его поступление отвечает шнековый конвейер, забирающий сыпучее топливо и пересыпающий его в горелку. А воздух подается с помощью вентилятора, соответственно, весь механизм является энергозависимым.

Форма камеры сгорания ни на интенсивность горения, ни на КПД котла не влияет, поэтому может быть разнообразной. Чаще всего встречаются камеры круглого сечения, поскольку их гораздо проще изготавливать, хотя прямоугольные камеры также достаточно популярны.

На чертеже пеллетного котла указана прямоугольная камера, тогда как в круглых необходимо делать плоское основание под горящее топливо и крепить его снаружи к фронтальной плоскости.

Как видим, работа устройства начинается с штатного бункера для пеллет и прочих сыпучих материалов, далее топливо поступает по внешнему шнеку в собственно пеллетную горелку, куда нагнетается вентилятором воздух и происходит процесс сгорания.

Особенность конструкции заключается в том, что подающий воздух помимо нагнетания пламени, одновременно очищает горелку от летучего пепла, образующегося при сгорании. Все продукты переносятся в зольник, который рекомендуется чистить еженедельно в зависимости от интенсивности использования.

Принцип работы заключается в поэтапной подаче сыпучего материала из бункера по шнековой трубе в камеру сгорания, где он поджигается и начинает тлеть при минимальном количестве воздуха. По мере того, как огонь разгорается, стенки камеры нагреваются, что увеличивает скорость и объем подачи воздуха. Уже через несколько минут с начала старта огонь выравнивается и начинает разогревать теплообменник. Учитывая то, что в пеллетных котлах отсутствует источник естественной тяги, эту функцию выполняет горелка при поступлении топлива.

Всю работу пеллетного котла контролирует автоматический блок управления. Именно от него зависит количество подаваемого топлива, объем воздуха в камере, интенсивность горения, давление в системе и температура теплообменника.

Выделяют 2 основных способа подачи топлива

- Стандартный – забор сыпучих материалов из бункера в камеру сгорания по шнековому конвейнеру. Как правило, это отдельно стоящий бункер, куда насыпается большое количество топлива, достаточное для постоянной работы котла на протяжении 7-10 ней. Подобный бункер очищается по мере загрязнения, но не реже 1 раза в 2-3 недели.

- Упрощенный – воронкообразный бункер, откуда топливо высыпается в шнек под тяжестью собственного веса. Это и есть пример самодельной пеллетной горелки, где емкости бункера хватает на постоянную работу котла максимум до 3х дней.

Как сделать своими руками

Все материалы можно найти в свободной продаже. Учитывая то, что речь идет об отопительном устройстве с прямым огневым воздействие, необходимо использовать трубу из жаропрочной нержавеющей стали с минимальной толщиной стенки 5-6 мм.

Для закрепления горелки на корпусе котла понадобится обычная нержавеющая сталь толщиной 3-4 мм.

Подающий конвейер можно изготовить из трубы, куда вставить шнек, либо приобрести в магазине отопительного оборудования уже готовый.

Электродвигатель необходим для работы вращательного шнека, лучше если это будет оборудование на низких оборотах.

Вентилятор устанавливаете на специальной пластине (см. схему).

Конструкция пеллетной горелки

Особенность пеллетного котла заключается в том, что в его конструкции отсутствует устройство, отвечающее за естественную тягу. Нет тяги, значит, нет огня, и если не обеспечить искусственную подачу воздуха, топливо даже не начнет тлеть. За эту функцию отвечает вентилятор. Вторым энергозависмым устройством, обеспечивающим бесперебойную работу котла, является вращающийся шнек. Обеспечить работу этих устройств можно либо с помощью простейшего регулятора (механический процесс), либо установить электронный блок управления.

Основная задача при запуске пеллетного котла – достижение баланса между скоростью подачи воздуха и объемом топлива. Только в этом случае пламя будет стабильно ровным, а теплообменник – нагретым.

В полной мере за работу котла отвечает электронный блок управления. В идеале стоит приобрести новый, к которому получится подключить электродвигатели шнека и вентилятора. Возможно, на существующем котле уже есть электроника, с которой можно будет сделать соединение посредством свободных контактов. Задача этого оборудования заключается в контроле оборотов вентилятора и скорости подачи топлива.

Обязательно на шнеке должен быть установлен датчик заполнения, который контролирует необходимость подачи топлива. При заполнении шнека пеллета датчик подает сигнал и подача топлива прекращается.

Электронный блок управления твердотопливным котлом не предназначен для контроля работы пеллетной горелки и ее розжига, поскольку не предусмотрены соответствующие управляющие контакты. Такой элемент необходимо приобретать отдельно.

Заключение, отзывы, советы

Если вы понимаете, как работает данный вид горелки, и по какому принципу осуществляется работа всего котла, можно попробовать самостоятельно ее собрать. Но, учитывая стоимость материалов и электронных блоков управления, речи об экономии не идет. Мы рекомендуем обратить внимание на заводское оборудование и приобрести съемную пеллетную горелку, что позволит использовать не только сыпучее топливо, но и традиционное сырье – дрова и уголь.

Как сделать пеллетную горелку своими руками

Помимо дров и угля есть другие виды твердого топлива, доступные многим домовладельцам. Это древесные гранулы, опилки, шелуха семечек, отходы обработки зерновых. Из-за их сыпучей структуры сжигать такое топливо классическим способом неудобно и малоэффективно. Получить больше тепла и автоматизировать процесс можно, установив на котел специальное горелочное устройство. Последние имеются в продаже, но они приспособлены для работы на пеллетах. Чтобы сжигать шелуху и мелкие опилки, потребуется дополнительное устройство, одно из решений — пеллетная горелка, изготовленная своими руками.

Пеллетная горелка своими руками

Строение изделия и назначение его элементов

Задача любого горелочного устройства – создать мощный ровный факел пламени для нагрева водяной рубашки котла, интенсивность которого можно регулировать. В этом отношении конструкция пеллетной горелки преследует ту же цель и представляет собой небольшую камеру сгорания в виде аэродинамической трубы, в которую подается топливо и нагнетается воздух. Для подачи гранул или шелухи используется шнековый конвейер, а топливо в него попадает из загрузочного бункера. Объем последнего определяет длительность работы установки. Воздух в зону сжигания поступает принудительно от вентилятора – нагнетателя.

Камера сгорания может быть как прямоугольного, так и круглого сечения. Последняя встречается чаще, так как она проще в изготовлении. Если рассмотреть чертежи конструкции пеллетной горелки, то в камере круглой формы надо установить плоский поддон для горящего топлива, а сама она прикреплена к фланцевой плите, которая прилегает к фронтальной плоскости котла снаружи. Наружная часть устройства состоит из шнекового конвейера с верхним входным патрубком, через который внутрь попадает топливо из бункера. Второй элемент – это вентилятор, установленный под шнеком и подающий воздух в нижнюю часть камеры.

Механизм пеллетной горелки

Сыпучие виды твердого топлива после сгорания образуют очень мало отходов в виде летучего пепла, поэтому устройство пеллетной горелки предусматривает ее самоочищение от потока воздуха, подаваемого нагнетателем. В результате весь пепел скапливается в зольнике, который нужно чистить не чаще 1 раза в неделю.

Описание рабочих режимов

Сам принцип работы пеллетной горелки заключается в следующем: порция топлива попадает в камеру, оно поджигается и включается минимальная подача воздуха. По мере того как топливо разгорается и камера прогревается, воздух нагнетается больше. В результате возникает устойчивый ровный факел пламени, греющий теплообменник с водой. В заводских горелочных устройствах процесс автоматизирован полностью, розжиг обеспечивается электрическим элементом накаливания, его работу контролирует фотодатчик. Количество воздуха и пеллет, подаваемых в камеру, регулирует электронный блок, получая сигналы от датчиков температуры и давления. Разобраться в работе устройства поможет схема пеллетной горелки.