Какой антисептик купить для бани внутри?

Каждый человек не понаслышке знаком с баней и знает, для чего она нужна. Если кому-то это неизвестно, то стоит отметить, что баней называется строение из древесины, созданное для укрепления здоровья людей посредством влияния на организм горячими парами.

Введение

В России строение называется баней, а во всем мире оно больше известно под названием «финская сауна». Однако функциональная принадлежность, по сути, одинаковая. Чтобы такое строение могло стопроцентно выполнять свою непосредственную функцию, нужно соблюдать гигиенические требования и содержать помещение в чистоте.

Наша организация смогла воспроизвести особый состав, названый антисептическим средством для бань. Он необходим для пропитки помещения изнутри. Приобрести такой состав можно в любом магазине строительных материалов. А вот какой антисептик для бани внутри купить – в этом попробуем разобраться детально.

Несмотря на то, что подобный товар давно появился на прилавках строймагазинов, рядовые потребители до сих пор относятся к нему с большой долей сомнения. Одно лишь словосочетание «химический препарат» их изрядно пугает. Однако тут стоит в первую очередь задуматься о свойствах и характеристиках деревянных конструкций, которым нужна защита от воздействия вредных факторов.

Обрабатывать ли банное помещение антисептиком изнутри или оставлять в первозданном виде – вопрос спорный лишь для тех, кто владеет малой долей информации. Практики утверждают, что современные препараты, способны не только продлить полезный срок эксплуатации обработанной поверхности до 30-ти лет, но и не сказываться на здоровье человека, ведь в них нет вредных токсинов. Говоря проще, это средство отнесено к подгруппе малоопасных строительных материалов.

Немного фактов

С давних пор банное помещение считается иконой славянской культуры, а сауна – финской. Антисептические растворы для их обработки изнутри активно применяются за границей. Там люди не опасаются за свое здоровье, поскольку отлично осведомлены с его предназначением. И уж они точно знают, какой антисептик для бани внутри купить, чтобы обработать и дезинфицировать поверхность из древесины.

Стоит отметить, что изначально данная процедура пришла на нашу землю из стран Скандинавии. Ведь именно там ценится оздоровительный эффект банных процедур. По сути дела, сауна – это парилка внутри помещения, целиком состоящая из дерева. В этом помещении есть специально обустроенное место, где на горячие камни льется вода, чтобы выработать максимум пара. Естественно, древесина для сауны и бани выбирается из тех пород, которые в минимальном количестве содержат древесные смолы. В нашей стране все чаще строят бани из ясеня и дуба.

Итак, получается, что внутри помещения всегда вырабатывается и циркулирует горячий пар. Таким образом, влага отрицательно сказывается на необработанной древесине. Чтобы сохранить древесину на более длительный период использования, необходимо прибегнуть к использованию антисептика.

Сама по себе древесина наделена от природы целым перечнем достоинств и отрицательных характеристик. Ее обязательно нужно защищать от огня и повышенной влажности. От влажности можно защитить, используя антисептические вещества и особые химсоставы, созданные как раз для саун и бань. Химсоставы обладают свойством, отталкивающим грязь, воду, гниль, грибок, плесень. Они также обладают антисептическим свойством. Если вас мучают сомнения какой антисептик для бани внутри купить, вы всегда можете проконсультироваться со специалистом.

Поскольку дерево является экологически-чистым стройматериалом, ему нужна и соответствующая защита с уходом. Древесина в помещении бани участвует в формировании полезного для человека микроклимата. Дерево задействовано в регуляции влажности воздуха в этом помещении, сохраняя в холодное время года тепло, а в жаркое – напротив, прохладу.

Из недостатков невозможно не отметить хрупкость и неспособность древесины противостоять грибковым микроорганизмам, плесени, воздействию насекомых и различных климатических факторов. Производитель GOODHIM помогает решить эту проблему с помощью своего антисептика, созданного по инновационной формуле. До приобретения антисептика рядовому потребителю необходимо детально разобраться в видах химических средств, их свойствах и предназначении.

Виды антисептиков

Какой антисептик для бани внутри купить –кажется это тяжелый вопрос для новичка. На деле же все просто. Только правильный выбор делают немногие. Если вы хотите получить полную и исчерпывающую информацию по данному вопросу, то вам всегда дадут консультацию наши специалисты даже в процессе телефонного разговора. Найти телефон можно на официальном сайте компании.

Пропитки последнего поколения, используемые в обработке бань изнутри, включают в свой состав целый перечень антисептиков, дезинфицирующих древесину и отталкивающих с нее влагу, защищая тем самым дерево от образования известкового, солевого налета и воздействия микроорганизмов.

Химсостав для сауны и бани представлен на рынке в виде трех продуктов. Если есть какой-то участок древесины, пораженный жуками и насекомыми, его нужно пропитать антисептиком особого типа, к примеру, «GOODHIM-Стопжук» или задействовать для этого древесный отбеливатель под названием «DW400».

Больше всего на рынке пользуются спросом следующие четыре типа антисептиков для обработки бань:

- Антисептик органический. Это, пожалуй, самый востребованный товар из всех видов антисептиков. Его применяют непосредственно для обработки внутри помещения, но и для обработки фасада он тоже используется. Этот препарат помогает защитить древесные части от проникновения в ее волокна грязи и капель воды.

- Пропитка масляного типа. Конечно же, основой для такой пропитки являются натуральные масла. Этим составом отделывают помещения на заключительном этапе строительных работ. Средство продается и розничными, и оптовыми партиями. Благодаря защите древесина прослужит до 3-х десятков лет.

- Вещество, разбавляемое водой. Наиболее экономичный вариант. Перед применением смесь следует смешать с водой. Не стоит забывать о правильном соотношении пропорций воды и самой смеси.

- Антисептик спецназначения. Это группа отбеливающих веществ, которые помогают защитить дерево не только от вредителей, но и от легких возгораний.

Какой антисептик для бани внутри купить – решать только вам. Среди товаров производителя ГУДХИМ вы найдете любой из выше перечисленных видов. Все антисептики этой компании не имеют ярко выраженного запаха и никак не влияют на человеческие органы.

Банные антисептические средства

Производитель GOODHIM выпускает следующие средства для банных помещений:

- «GOODHIM T» — моющее средство для банных помещений. При использовании средство оказывает дезинфицирующий эффект, удаляя налеты извести и соли. Более того, товар можно применять не только для мытья поверхностей из древесины, но и для пропитки иных стройматериалов в банном помещении (стекла, кафеля, плитки и так далее). У средства имеется нерезкий хвойный запах. Оно не оставляет на поверхностях разводов. Обладает антибактериальным свойством и не позволяет размножаться грибкам. Абсолютно безвреден для людей, ведь в нем нет токсинов.

- Защитное масло GOODHIM. Используется для полок в банном помещении. Такая пропитка является отличным декоративным покрытием для древесины, которая непосредственно контактирует с человеческой кожей. Пропитка формирует на древесине слой, отталкивающий грязь и влагу. Продлевает срок полезной эксплуатации деревянных объектов интерьера. После того, как поверхность будет обработана такой пропиткой, сама поверхность становится приятной и шелковистой на ощупь. Запаха нет. Прозрачная.

- Антисептик «GOODHIM S». Относится к разряду профессиональных материалов. Именно он по максимуму защищает древесину от плесени, насекомых, гнили, влаги. Антисептик не изменяет естественного оттенка дерева, а бактерицидное свойство, которым он обладает, помогает ему справляться со всеми видами опасных бактерий.

Как правильно применять антисептик?

С вопросом о том какой антисептик для бани внутри купить разобрались. Теперь рассмотрим способы его применения. В данном случае речь идет о товаре «GOODHIM T150». Его используют по следующей схеме:

- температура в процессе работ не должна опускаться ниже пяти градусов по Цельсию

- до начала работ антисептик смешивают с водой, на 5 литров которой берут 200 мл раствора;

- наносить на древесину, используя кисточку или щетки. Нанесение несколькими слоями. Если поверхность сильно загрязнена, то средство можно не разбавлять водой;

- все работы проводить только с использованием средств защиты и спецодежды.

Приобретение антисептических препаратов для бани

Наша фирма занимается выпуском и продажей высококачественных химсредств для защиты древесных поверхностей. Для их приобретения достаточно созвониться с менеджерами по телефонам, размещенным на официальном сайте компании, и оформить заказ.

Для каждого покупателя открыта инновационная услуга – выпуск товаров по контракту. То есть определенное химсредство будет производиться индивидуально по техническому заданию. При этом в производстве будет задействована рецептура и формулы, указанные заказчиком под своим логотипом. Все детали уточняйте у наших сотрудников или в специальном разделе на сайте

Блоки из арболита своими руками

Арболит, как строительный материал, был известен еще во времена СССР, работали заводы, строили дома. После развала страны на некоторое время технология была забыта, а несколько лет назад о ней снова вспомнили. Материал получается теплый, легкий, прочный, плохо проводит звуки, еще и стоимость его невелика. Поэтому арболит и арболитовые блоки (арбоблоки) все больше интересует частных застройщиков.

Сразу определимся, что арболит и опилкобетон — это разные материалы с различными характеристиками. В состав арболита входят отходы деревообрабатывающей промышленности, но только строго регламентированного размера. Больше никакого другого заполнителя нет. Причем все прописано в ГОСТах и инструкции. И заполнитель — не опилки, а древесная щепа с рекомендованными по стандарту размерами не более 40*10*5 мм.

ГОСТы с нормативной базой по арболиту

ГОСТы с нормативной базой по арболиту

Свойства, достоинства и недостатки

Для частного застройщика при выборе строительного материала важны технические характеристики материала. Давайте рассмотрим арболитовые блоки с этой стороны. Итак, характеристики и их краткая расшифровка:

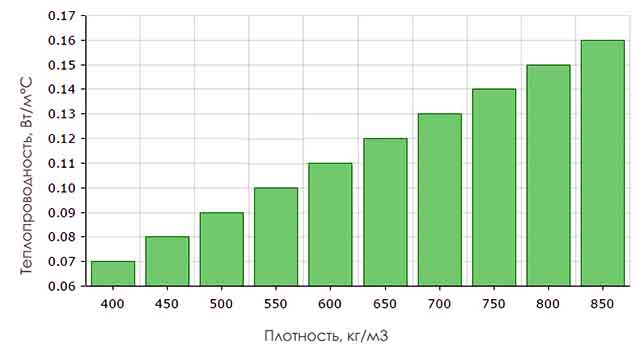

- Теплопроводность — 0,08 — 0,14 Вт/м°C (в зависимости от плотности, чем больше плотность, тем выше теплопроводность). Характеристики сравнимы с древесиной. У нее этот показатель 0,14 Вт/м°C, у керамического кирпича 0,6-0,95 Вт/м°C. То есть дои из арболитовых блоков будет теплым, а ширина стен небольшой. Для средней полосы России в домах постоянного проживания рекомендуют делать стены толщиной 30-40 см.

- Морозостойкость — 25-50 циклов. Этот параметр означает, что стены могут без ущерба для их качеств замерзать/размерзаться от 25 до 50 раз (зависит от производителя). Если дом постоянного проживания, то он замерзать не будет вообще. Для неотапливаемых дач срок службы 25-50 лет вполне приемлемый.

- Прочность при сжатии — 0,5-5 МПа. Это — одна из самых привлекательных черт арболита — его тяжело разрушить. Еще момент: он восстанавливает свою форму после снятия нагрузки. То есть, ударив кувалдой, сделать вмятину можно, но через некоторое время она выровняется — частино или полностью зависит от «тяжести» нанесенного повреждения.

Технические характеристики арболитовых блоков

Технические характеристики арболитовых блоков

Свойства очень неплохие. Другое дело, что они будут только при условии точного соблюдения пропорций и технологии. Этим арбллитовые блоки и опасны: не знаете насколько хорошо они сделаны.

Эксплуатационные характеристики

Как видим, характеристики у арбоблока неплохие. К плюсам еще надо добавить небольшой вес, большие размеры и хорошую способность поглощать звуки. Очень большой плюс — блоки легко режутся, им легко придать нужную форму. Еще один положительный момент — в арболите хорошо держатся гвозди, шурупы. С этой стороны тоже никаких проблем.

- Усадка — 0,5-0,6%. Этот параметр показывает, насколько изменятся геометрические размеры стены под нагрузкой. У арболита один из самых низких показателей.

- Водопоглощение 40-85%. Этот показатель очень большой. Если поставить арболитовый блок в воду, он может впитать в себя очень много воды. Для застройщика это значит, что надо позаботиться о хорошей отсечной гидроизоляции между фундаментом и первым рядом блоков. Также арболитовому дому необходима наружная отделка, которая будет защищать материал от влаги. Не так все страшно. Гораздо важнее, что гигроскопичность арболита низкая (способность накапливать парообразную влагу). Даже при очень влажном воздухе он не сыреет, а пропускает пары через себя, регулируя влажность в помещении.

- Огнестойкость — класс Г1. Арболит относится к материалам, которые горение не поддерживают. Это их несомненный плюс.

Если говорить о технических характеристиках, то серьезный минус по сути один — высокое водопоглощение. Есть еще один недостаток, но он из области эксплуатации. Арболит очень любят мыши. Материал то натуральный и теплый. Решить проблему можно сделав высокий цоколь — не ниже 50 см.

Технология производства арболитовых блоков

Арболит относится к легким бетонам, технология практически стандартна, за исключением некоторых нюансов: необходимости прессовки и использовании при замесе не обычной гравитационной бетономешалки, а принудительной. В ней лучше перемешивается щепа с остальными компонентами.

Состав

В состав арболита входят четыре компонента:

- высокомарочный цемент (М 400 или М 500);

- древесная щепа;

- вода;

- химические добавки.

Состав арболита

Состав арболита

Цемент должен быть сухим и свежим. Щепа — определенного размера. Чем меньше будет пересортицы, тем крепче будет блок. Химические добавки — это нитрат и хлорид кальция (пищевая добавка E509), жидкое стекло, сернокислый алюминий и некоторые другие вещества. Обратите внимание, что они сначала разводятся в воде и только потом добавляются в щепу, перемешиваются. Вода допускается любая питьевая, но не техническая, без загрязнений. После того, как щепки равномерно намокли, добавляют цемент. Другая последовательность недопустима.

Виды и размеры блоков

В зависимости от плотности арболитовые блоки разделяют на теплоизоляционные (до 500 кг/м 3 ) и конструкционные (от 500 кг/м 3 до 850 кг/м 3 ). Для постройки одноэтажных домов можно использовать самые легкие из конструкционных плотностью 500 кг/м 3 . Для особняков в 1,5 и 2 этажа минимальная плотность — 600 кг/м 3 и выше.

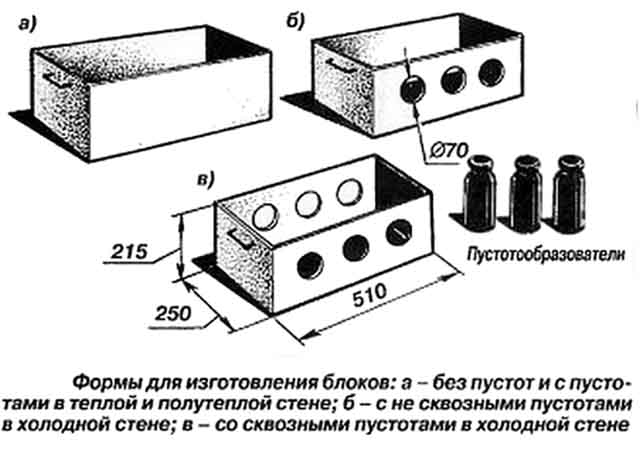

Размеры арболитных блоков могут быть разные. Наиболее распространенный — 500*200 мм и разной толщины — от 100 мм до 400-500 мм. Но разные заводы и цеха выпускают разные по габаритам блоки. Формы для них можно сварить из обычного листового железа, так что это не проблема. На фото пример ассортимента одного из цехов.

Размеры и вес блоков из арболита

Размеры и вес блоков из арболита

Как видите, блоки 600*200 мм и 600*250 мм тоже есть и толщина от 100 до 500 мм. Можно и для несущих стен и для перегородок межкомнатных выбрать подходящие. Также для самостоятельного изготовления арболитовых блоков можно будет сделать подходящую форму. Это если вы решите их делать сами.

Пропорции

Как любой строительный материал арболит подразделяют по классам прочности. Для возведения несущих стен домов необходимый класс прочности B 2.5.

Количество и пропорции компонентов арболита в зависимости от марки

Количество и пропорции компонентов арболита в зависимости от марки

Количество необходимых материалов на один кубометр арболитового раствора есть в таблице (фото выше).

Технологии прессования

Все эти компоненты перемешиваются, из них формуются блоки. Есть несколько технологий:

- просто прессованием :

- ручное на полу (необходимы большие усилия);

- ручная трамбовка на вибростоле.

- прессование с вибрированием на вибростанке.

Проще всего реализуется ручное прессование. Но контролировать таким способом плотность и прочность получаемых блоков сложно.

Ручная формовка арболитовых блоков

Ручная формовка арболитовых блоков

Условия нормального производства

Для нормального процесса гидратации цемента необходима температура не ниже +12°C. Других условий нет. Особенность производства состоит в том, что после формования блока до начала его использования должно пройти не менее 2-3 недель. За это время цемент наберет порядка 50-60% прочности (зависит от температуры) и с блоками уже можно работать. То есть, делать блоки надо задолго до начала стройки. Если учесть, что щепа до ее использования должна вылежаться, как минимум, 4 месяца, то начинать можно за год до стройки.

Еще один практический момент: если собираетесь делать арболитовые блоки своими руками, кроме площадки для замеса и хранения компонентов, необходима площадка для отстаивания блоков. Место должно быть крытым, защищенным от дождя и солнца. Не должно быть и сквозняков.

Щепа для арболита: как получить или где купить

Лучшая щепа для арболита получается из сосны и ели. Можно использовать и лиственницу, но при замесе необходимо удвоить количество химических добавок. Из лиственных пород ГОСТ допускает использование осины, бука, березы, тополя. ОСтальные требования такие:

- Максимальные размеры 40*10*5 мм. Опытным путем установлены оптимальные параметры щепы — длинна около 25 мм, ширина — 5-10 мм, толщина 3-5 мм. Из такого сырья получаются самые прочные арболитовые блоки.

- Количество коры не должно превышать 10%.

- Не должно быть пыли, песка, грунта, посторонних примесей. От мелких фракций, пыли и песка щепу избавляют при помощи сита, а крупные посторонние включения удирают вручную (часто это куски грунта или камни).

- Не должно быть видимой плесени и гнили.

Пример щепы для арболита

Пример щепы для арболита

Самая лучшая щепа получается из кусковых отходов древесины. Ее сначала пропускают через рубительные машины, а потом измельчают на молотковой дробилке. Использовать для этого можно следующие механизмы:

- Дисковые рубительные машины с регулируемыми ножами. Не все из них можно подстроить для получения щепы требуемого размера, но размеры будут близкими.

- Роторно-ножевые дробилки. С них выходит узкая и неширокая щепа, а длинна регулируется. То есть, это — хороший вариант. Есть только одно «но»: ножей много и при длительном использовании их надо менять или наплавлять (они не точатся). К плюсам добавим, что дробилки этого типа можно использовать для повторного дробления технологической щепы, полученной при первом дроблении (после перенастройки).

- Шредеры или валковые измельчители. Это дорогое оборудование (около 1 млн. руб), причем в основном импортного производства, но оно отлично подходит, так как изготавливается под определенные размеры щепы.

Если делать арболитовую щепу самостоятельно — не вариант, ее можно купить. Если получится, можно договориться на заводе, где производят арболит. Только параметры щепы проверяйте. Если такового поблизости нет, можно взять стружку из-под калибровочных станков. Некоторые из них можно настроить так, чтобы стружка была нетолстой.

Особенности изготовления раствора для арболитных блоков

Древесные отходы содержат сахара. Если использовать свежее сырье, сахара могут начать бродить, что вызовет разрушение целостности блока. При замесе в раствор добавляют химические добавки, которые нейтрализуют их воздействие (жидкое стекло, хлорид кальция, сернокислый глинозем, известь). Их можно добавлять в комбинациях : хлорид кальция с жидким стеклом или сернокислый глинозем с известью. Общая масса добавок не должна превышать 8%.

Есть и другие способы разрушить сахара. Самый простой, но требующий большого промежутка времени — выдержать щепу не менее 90 дней в куче на воздухе. Если ждать нет возможности, щепу замачивают на 3 суток в известковом молоке, периодически помешивая. Потом ее отцеживают, не сушат, в таком виде используют для замеса. Только в этом случае надо учесть, что воды потребуется значительно меньше. Работает такой способ хорошо, но очень уж хлопотно. Проще найти возможность приобрести химические добавки.

Порядок и особенности замеса раствора

Для замеса раствора используют бетономешалку принудительного типа. Можно и обычную гравитационную или «грушу», но в ней приходится долго месить, хоть и можно приспособиться — наклонять при замесе грушу как можно ниже (поднятая она почти не смешивает).

Бетономешалка принудительного типа

Бетономешалка принудительного типа

Сначала засыпают опилки, добавляют некоторое количество воды. Пока опилки намокают, в небольшом количестве воды разводят химические добавки, потом их выгружают в бетономешалку. Когда вся древесина будет равномерно мокрой, засыпают цемент. Его загружают порциями, дожидаясь равномерного распределения по всему объему. Цемент должен обволакивать каждую щепку со всех сторон. Это возможно только если опилки хорошо промокли, потому это этап отслеживаем тщательно.

Формование блоков

Раствор выкладывают в формы. Чаще всего они сделаны из металла, представляют собой ящик с ручками без дна. Форму ставят на ровную поверхность (доску, например). При ручной трамбовке формы заполняют арболитовым раствором, послойно, каждый из которых прессуют металлической площадкой с ручкой. Для того чтобы воздух выходил лучше, толщу материала прокалывают несколько раз металлическим стержнем, после чего снова прессуют. Такая процедура может повторяться несколько раз, до тех пор, пока не достигнете желаемой плотности слоя, после чего можно засыпать следующий. Слои насыпают до верхнего края блока, после окончательной трамбовки верхушку ровняют, срезая лишнее металлической планкой.

Можно использовать рычаг — механический или с приводом. В этом случае усилие развивается значительное и загружать можно весь объем сразу, при необходимости дополняя до края. Чтобы добиться высокой плотности, прессовать можно несколько раз, то усиливая, то ослабляя нажим. Опыт показывает, что при таком принципе изготовления арболитовых блоков, они получаются более прочными, распрессовка (восстановление формы за счет силы упругости щепы) проявляется намного меньше.

Лучшие по прочности блоки и с меньшими усилиями получают, если в процессу прессования добавляется вибрирование. В этом случае усилия, которые необходимы для получения нужной прочности снижаются в разы. Для этих целей делают вибростолы. А процесс называется вибрирование с пригрузом.

Сформованный блок на подставке переносят к месту сушки. Если раствор позволяет и блок держит форму, каркас можно снять. Но иногда самодельные арболитовые блоки грешат тем, что раствор получается слишком жидким — так проще трамбовать. В этом случае блоки оставляют в форме на сутки. Использование и перевозка блоков возможны не ранее чем через 2-3 недели после формования.

Особенности строительства их арболитовых блоков

Кладка блоков ведется по типу кирпичной — с перевязкой швов, на цементно-песчаный раствор. Из особенностей — толщина шва — порядка 8-10 мм. Между фундаментом и первым рядом блоков надо сделать очень качественную отсечную гидроизоляцию. Это исключить подсос влаги через фундамент из грунта. Гидроизоляцию делаем комбинированную — сначала пропитываем битумной мастикой или любой другой обмазочной гидроизоляцией, сверху настилаем рулонную гидроизоляцию. Раньше всегда использовали рубероид, но сегодня он низкого качества и разрушится через пару лет. А исключить подсос влаги важно (из-за высокого водопоглощения арболита), потому используйте гидроизол или что-то аналогичное. Можно, в два слоя, тоже промазанные битумной мастикой.

Следующий нюанс — кладка над оконными и дверными проемами. Лучше всего использовать специальные U-образные блоки, в которые уложить армирующий каркас и 4-х прутков арматуры диаметром 10-12 мм. Его лучше связать, чтобы меньше была вероятность коррозии. Сначала над проемом устанавливаются блоки с выемками. Их можно подпереть снизу доской и распорками. Затем укладывается каркас, все заливается бетоном. Конструкцию оставить на сутки, после чего подпорки можно снять и продолжать кладку.

Так делают перемычки из арболитовых блоков над окнами и дверями

Так делают перемычки из арболитовых блоков над окнами и дверями

Много нюансов строительства дома из арболитных блоков в видео.

Как сделать арболитовые блоки своими руками?

Арболит может выступать как в качестве строительного материала для кладки стен, так и в качестве утеплителя.

Арболит может выступать как в качестве строительного материала для кладки стен, так и в качестве утеплителя.

Отличительной особенностью арболитовых блоков является то, что их можно изготовить на специальном заводском оборудовании и самостоятельно при помощи простых приспособлений.

Статья полностью посвящена теме создания арболитовых блоков своими руками.

Что нужно для самостоятельного изготовления?

Конечно, в промышленном производстве арболита применяется современное оборудование, которое позволяет учесть все требования ГОСТ. Домашнее производство нельзя назвать качественным на 100%. Но, если нужно существенно сэкономить на материале, то можно попробовать сделать блоки самостоятельно.

Для работы требуется:

- Бетономешалка – для перемешивания всех компонентов смеси.

- Поддон или ёмкость – для хранения готовой смеси.

- Формы – для создания отдельных элементов и затвердевания этих изделий.

Разделительная перегородка или пустотообразователи – для создания нескольких изделий в одной форме с пустотами или без них.

Разделительная перегородка или пустотообразователи – для создания нескольких изделий в одной форме с пустотами или без них.- Ведро – для хранения воды для раствора.

- Щепкорез – для измельчения древесины до нужных размеров.

Можно сделать самостоятельно, но для этого нужны детали – металлические шпильки, подшипники, ось, автомобильные рессоры, двигатель, натяжитель ремня, гайки, болты, измельчающий диск с молотком и ножами (для нарезки древесины на широкие пластины, а затем на тонкие щепки) и др.

Также можно купить готовое оборудование, но оно обойдется около 200 000 руб.

Компоненты для производства

Арболитовое изделие включает в себя вяжущий компонент, песок, воду и органический наполнитель. В роли наполнителя выступают древесные отходы.

Рекомендация: чтобы сэкономить на производстве арболитовых блоков, можно не покупать древесину, а попросить опилки или щепки на ближайших деревообрабатывающих предприятиях либо цехах. Даже если и придётся за них заплатить, это будут копейки, по сравнению с закупкой целых брусков древесины.

Но просто измельчить дерево до состояния щепок – недостаточно. В древесине содержатся вода и сахар, которые будут мешать при замесе раствора и в будущем скажутся на прочности материала. Сахар не позволит цементу быстро затвердеть, а когда материал застынет, то он будет похож на рыхлый, а не монолитный камень.

У цемента и дерева плохая совместная адгезия (сцепляемость). В итоге, есть неправильно обработать дерево, то готовый блок может просто развалиться в руках на части. Поэтому от сахара и воды нужно избавиться.

Заготовка щепы

Хотя вода и сахар в готовых древесных отходах не нужны, начинать процесс заготовки щепы стоит именно с влажной древесины.

Только сырое дерево позволяет получить щепки такой формы, которые бы хаотично смотрелись в будущем блоке. Измельчение уже высушенной древесины приведёт к тому, что щепки в изделиях будут располагаться комками, то есть, в одном месте их будет скопление, а в другом совсем не будет. К тому же, фракция сухих опилок очень мелкая, поэтому требуется гораздо больше цемента, чтобы скрепить щепу с другими компонентами.

При помощи щепкореза сырое дерево измельчается до щепок нужных размеров. Затем их укладывают в специальную сушильную камеру, в которую добавляют химические реагенты, высушивающие опилки и удаляющие из них сахар.

При замесе раствора щепки нужно смачивать таким количеством воды, чтобы она впиталась в опилки, но в готовой смеси не выделялась. При заливке раствора по формам, щепки должны быть полностью покрыты цементом.

Пример готового оборудования представлен на фото:

Рецепт смеси

Рецептура изготовления арболитовых блоков может отличаться на разных производствах, но основная задача химических добавок – это снизить содержание воды в щепках, чтобы они не набухали в готовом изделии и не деформировали его.

Стандартные пропорции на 1 кубометр смеси: 250 кг щепок, 250 кг цемента, 8-10 кг химических добавок.

Химические добавки убирают сахар из щепок, выводят лишнюю влагу и заполняют поры опилок, благодаря чему снижается их способность впитывать воду при замесе раствора. Можно использовать такие химические реагенты:

- Сернокислый алюминий. Хорошо расщепляет сахар в опилках, уменьшает время набора прочности материала – он крепнет быстрее.

- Хлористый кальций. Используется в паре с сернокислым алюминием. Его отличительное свойство – уничтожение микроорганизмов в опилках, за счёт чего материал не подвергнется в будущем гниению или поражению плесенью либо грибков.

- Силикат натрия. Нужен для закупоривания пор в щепках, чтобы в дальнейшем влага не проникала внутрь опилок. Вместо силиката натрия можно применять жидкое стекло. Силикат натрия нужно добавлять после того, как из опилок были удалены вода и сахар.

- Гашеная известь. Это альтернативная химическая добавка, которую можно применять вместо сернокислого алюминия и хлористого кальция (если их трудно купить или доставить). По техническим параметрам она немного хуже этих реагентов, поскольку удаление сахара и уничтожение микроорганизмов происходит не так быстро, как хотелось бы.

Если опилок или щепок не так много, то можно добавить в качестве органического наполнителя другие древесные отходы, например, солому, сено, сучки, обрезки веток, тонкие веточки, ветки с листочками, стебли растений. Но их соотношение к щепкам не должно превышать 1:10, где 1 – разные отходы, а 10 – щепки.

Также дополнительные отходы требуется измельчить и несколько месяцев продержать под навесом на улице либо, если нет времени ждать, то в течение 4-х дней обрабатывать отходы раствором из извести и воды (50 кг на 200 л), переворачивая их 2-4 раза в день.

В зависимости от требуемой марки арболита, на 1 кубометр смеси понадобится разное количество компонентов.

Технология создания арболита

На готовом оборудовании гораздо легче изготавливать арболит, чем на самодельном. Но технология процесса не отличается. Единственное различие – качество обработки материала и скорость работы с ним.

На готовом оборудовании гораздо легче изготавливать арболит, чем на самодельном. Но технология процесса не отличается. Единственное различие – качество обработки материала и скорость работы с ним.

Описание процесса создания арболитов на готовом или самодельном оборудовании:

- Подготовка древесной массы. Измельчить на станке или взять готовые опилки на деревообрабатывающем предприятии. Древесину нужно очистить от грязных примесей, земли, трухи. Содержание других древесных отходов, кроме самой щепки или опилок, не должно превышать 10%.

- Очистка щепок от влаги и сахаров. Об этом писалось выше. Вначале используется сернокислый алюминий и хлористый кальций, затем идёт обработка жидким стеклом или силикатом натрия.

- Перемешивание раствора. Это можно делать в бетономешалке либо в специальной ёмкости при помощи лопаты. Компоненты добавляются в такой последовательности – щепки, цемент с добавками, вода и дополнительные добавки (если нужно). Вода должна быть температуры от 15°С до 25°С. Если она остывает, то нужно время от времени её подогревать и постепенно добавлять в смесь.

Воды нельзя добавлять больше, чем половина массы цемента, иначе материал будет крошиться.

Если раствор замешивается вручную, то лучше добавить в воду «Полипласт» – суперпластификатор, который сделает смесь более текучей. Это позволит качественно залить формы для изделий и уплотнить её.

Заливка формы происходит в 3-4 этапа, а не сразу. Каждый слой важно хорошо уплотнить, например, специальным вибратором, вибростендом или конструкцией из дерева, покрытой железом с одной стороны. Также каждый слой рекомендуется проткнуть в нескольких местах острой арматурой, чтобы обеспечить выход воздуха из смеси. Если нужно, то можно после заливки одного из слоёв выложить армирующую сетку или прутья арматуры.

При желании, можно оставить около 2 см свободного места, чтобы сразу залить слой штукатурки и получить уже готовую оштукатуренную поверхность. В этом случае, раствор аккуратно разравнивается шпателем.

Смесь застынет через 2-3 дня, после чего блоки нужно вытащить из форм и выставить их на окончательную просушку под навесом минимум на 14 дней. Температура воздуха должна быть не меньше 10°С. Это позволит элементам набраться прочности и уже через месяц их можно класть.

Важно: чтобы во время сушки арболит не пересох и не потрескался, его стоит иногда поливать небольшим напором воды.

Трудности и ошибки во время работы

Самостоятельное производство всегда связано с риском, ведь, если не следовать пропорциям или неправильно обработать щепки, то впоследствии материал вспучится либо рассыплется.

Самостоятельное производство всегда связано с риском, ведь, если не следовать пропорциям или неправильно обработать щепки, то впоследствии материал вспучится либо рассыплется.

На производстве весь процесс налажен и автоматизирован.

При самодельном же изготовлении элементов есть вероятность, что влага и сахар будут не до конца выведены из щепок из-за того, что используется непрофессиональное оборудование.

Если нет бетономешалки, то перемешать раствор вручную будет непросто. Важно следить, чтобы щепки не образовывали комки, а все компоненты были утоплены в цементе.

Нельзя пренебрегать добавлением химических реагентов. Они улучшают свойства арболита. А поскольку он изготовлен самостоятельно, то технология не всегда может соответствовать ГОСТу. Поэтому изделиям нужна помощь дополнительных химикатов, которые компенсируют недостатки самостоятельного изготовления элементов.

Также на самодельном оборудовании тяжело добиться того, чтобы щепки соответствовали жёстким требованиям к своим размерам – максимум 5 мм по толщине и 25 мм по длине.

Стоит ли производить в домашних условиях?

Плюсы самостоятельного производства:

- Дешевизна строительства.

- Возможность самостоятельно контролировать качество и процесс изготовления блоков.

Недостатки самодельных материалов:

- Не всегда качественное перемешивание компонентов и, как следствие, материал оказывается непрочным.

- Высокое влагопоглощение при несоблюдении технологии.

- Хрупкость и гниение блоков, если в них не было добавлено правильное количество химических реагентов.

- Арболит собственноручного производства лучше не применять для кладки несущих стен жилого дома. Перегородки, ненесущие стены дома либо несущие конструкции гаража или сарая можно возвести из самодельных блоков.

Полезное видео

Процесс производства арболитовых блоков своими руками показан в видео:

Заключение

Теория отличается от практики. И в жизни сделать собственные арболитовые блоки точно так же, как написано в статье – не всегда легко. Поэтому, перед тем, как начинать закупку оборудования и расходных материалов, нужно честно оценить свои возможности и способности. Если есть сомнения – лучше не рисковать и купить готовую продукцию.

Как сделать арболитовые блоки в домашних условиях

Древобетонные, иначе — арболитовые блоки, настолько привлекательны по характеристикам, что желание народных умельцев делать их своими руками вполне понятно. Но так ли хорош этот строительный материал, как об этом вещает реклама, и возможно ли наладить его производство в домашних условиях? Для прояснения ситуации предлагаем подробно рассмотреть, что такое арболит, изучить его свойства, технологию изготовления и отзывы застройщиков.

Что такое древобетон

Данный стройматериал относится к легким бетонам с крупноячеистой структурой и древесным наполнителем. Он производится в форме блоков (стандартный размер – 50 х 30 х 20 см), плит с арматурным каркасом и жидких смесей, заливаемых в опалубку в процессе строительства. Согласно ГОСТу, состав арболита должен быть таким:

- деревянная щепа строго нормируемых размеров;

- химические вещества – глинозем сернокислый, известь, жидкое стекло, хлорид кальция;

- цемент М400—500;

- вода.

Примечание. Химически активные добавки призваны нейтрализовать воздействие органических веществ (сахаров), содержащихся в дереве, на адгезию цемента с наполнителем.

Чтобы получить древобетон нормативной прочности, длина щепок в растворе не должна превышать 25 мм, а ширина — лежать в пределах от 5 до 10 мм при толщине до 5 мм. Для приготовления арболита нельзя применять опилки, стружку и другую органику – солому или камыш. Кстати, опилкобетон – это тоже кардинально другой материал с отличными свойствами.

Технические характеристики

Выпускаемые на заводе арболитовые блоки и армированные панели делятся на 2 группы – конструкционные и теплоизоляционные. Первые имеют плотность 550—850 кг/м³ и применяются для строительства несущих стен. Вторые, с плотностью 300—500 кг/м³, пригодны лишь для утепления готовых конструкций, поскольку не обладают требуемой несущей способностью. Существенный параметр древобетона – теплопроводность – также возрастает вместе с удельной массой, что отражено на диаграмме:

Остальные характеристики арболита выглядят так:

- Прочность на сжатие зависит от плотности и соответствует маркам бетона от М5 до М50. Модуль упругости составляет около 2000 МПа, а прочность на изгибание – до 1 МПа. Это значит, что монолитные блоки не трескаются при больших нагрузках и после сдавливания стремятся вернуть первоначальную форму.

- Водопоглощение стройматериала – до 85%. На практике струя воды может пропитать стеновую панель насквозь, но потом довольно быстро стекает, после чего древобетон успешно высыхает.

- По стойкости к воздействию огня материал относится к группе Г1 – трудногорючие. Воспламеняется он тоже весьма неохотно.

- Монолитные и пустотелые арболитовые изделия одинаково хорошо пропускают пар, что способствует выводу излишков влаги из здания сквозь наружные стены.

Что касается звукоизоляционных свойств, то арболит поглощает шум гораздо лучше традиционных материалов – кирпича, дерева и газобетона.

Технология производства

В заводских условиях технологический процесс изготовления арболитовых изделий протекает следующим образом:

- Отходы деревообработки измельчаются до нужного размера в дробилке и очищаются от коры и листьев, чье содержание в сырье не должно превышать 10%.

- Вода смешивается с химическими компонентами в нужных пропорциях, зависящих от породы древесины. Например, для лиственницы необходимо вдвое большее количество минерализаторов на куб объема, чем для ели и сосны.

- Щепа направляется в бетономешалку принудительного действия, где смешивается с подготовленной водой, нагретой до температуры 15 °С.

- К смеси добавляется цемент М400 и перемешивается в течение 20 минут, после чего заливается в формы. Укладка производится ручным способом либо с помощью вибропресса.

- Опалубка снимается с изделий сразу после формования, далее они поступают на сушку.

Справка. Некоторые производители практикуют подрезку блоков на специальном станке, дабы придать им четкую геометрическую форму.

Отметим, что при формовании арболитовых изделий сырье не подвергается прессованию, а только вибрации. Различные показатели плотности блоков и плит достигаются за счет изменения концентрации и размеров щепок в первичном растворе.

Производственная линия по изготовлению арболита

Плюсы и минусы материала

По теплоизоляционным свойствам древобетон сравним с другими современными стройматериалами, что отражено на следующей диаграмме:

Помимо низкой теплопроводности, арболит имеет и другие преимущества. Они состоят в следующем:

- небольшой вес, способствующий облегчению перегрузки и монтажа изделий;

- благодаря хорошим звукоизоляционным показателям арболитовые конструкции эффективно защищают помещения от проникновения внешнего шума;

- экологичность;

- высокая прочность и упругость, препятствующая растрескиванию от статических и ударных нагрузок;

- ячеистая структура позволяет свободно проникать водяному пару, то есть, материал «дышит»;

- пористая поверхность блоков и состав смеси дают возможность использовать любые разновидности наружной и внутренней облицовки.

Вдобавок стоит отметить легкость обработки древобетона ручными и механическими пилами, что важно при возведении стен и подрезке элементов. И последняя положительная особенность: в арболитовых изделиях без пустот (в виде монолита) отлично держатся гвозди, обычные дюбели и саморезы, а это снижает стоимость крепления разнообразных предметов интерьера и установки полок по сравнению с пеноблоком и газобетоном.

Теперь о недостатках, коих у арболита тоже немало:

- Конструкции из древобетона нуждаются в защите от попадания влаги с наружной стороны, поэтому их надо оштукатуривать либо обшивать водонепроницаемыми материалами с устройством вентилируемого зазора.

- Из-за нечеткой геометрии блоков повышается расход штукатурки при отделочных работах;

- В торговой сети продается много низкокачественных изделий, не соответствующих ГОСТу. Недобросовестные производители зачастую не соблюдают требования к размерам щепы и сыплют в раствор все подряд, поскольку не располагают калибровочным оборудованием.

Перечисленные недостатки не слишком существенны и вполне преодолимы. Главный отрицательный момент – цена арболита. Если вы поинтересуетесь, сколько стоит тот же газобетон, то обнаружите разницу 40—60% в пользу последнего.

Самостоятельное изготовление арболита

Если вы внимательно изучили технологию производства, описанную выше, то наверняка понимаете, что в домашних условиях удастся изготовить только теплоизоляционные блоки невысокой плотности. Максимум, что из них можно построить, — небольшое одноэтажное здание с деревянным перекрытием. Причина ясна: приготовить большое количество калиброванной щепы не получится из-за отсутствия оборудования, а перебирать отходы вручную бессмысленно.

Совет. Чтобы арболит, сделанный своими руками, обладал свойствами заводских изделий, сырье нужно освободить от мелкой фракции (опилок), трухи и коры.

Для работы вам обязательно потребуется литьевая форма и бетономешалка, желательно – шнекового типа. Обычные гравитационные смесители не слишком хорошо подходят для создания однородного раствора древесины с цементом. Формы же представляют собой длинные ящики из металла или фанеры ОСБ с перегородками для отливки сразу нескольких элементов. Идеальный вариант для домашнего производства – разборная форма, показанная на чертеже.

Еще один полезный агрегат, незаменимый при изготовлении арболитовых изделий – самодельный щепорез для переработки веток и других отходов. Пример такой установки показан на видео:

Теперь дадим простой рецепт, как сделать арболит невысокой плотности, пригодный к использованию для дачных и приусадебных построек:

- Проведите минерализацию щепы, замачивая ее в гашеной извести в течение не менее 3 часов (пропорции – 1 объем извести разводится в 10 частях воды). После чего высыпьте сырье на сито, чтобы стекла вода.

- Перегрузите щепки в бетономешалку и залейте водой. Соотношение такое: 3 массовых доли древесных отходов на 4 объема воды. Включите перемешивание и добавьте жидкое стекло в количестве 1% от общей массы раствора в данном замесе.

- В последнюю очередь досыпьте 4 массовых доли цемента М500 и перемешивайте до тех пор, пока масса не приобретет однородность и станет лепиться в руке.

- Смажьте борта форм отработанным маслом и заполните доверху сырьевым раствором. Слегка уплотните содержимое и дайте древобетону схватиться в течение 1 суток, а потом вынимайте блоки из опалубки и сушите не менее 7 дней на открытой площадке, как это сделано на фото.

Снятие опалубки после схватывания

Примечание. Пропорции цемента и щепок указаны по массе (в килограммах), а не по объему. Для воды это не имеет значения, поскольку 1 литр весит 1 кг.

После удачной пробной партии арболитовые изделия можно усовершенствовать, наделив их облицовкой прямо в процессе изготовления. Схема проста: масса укладывается в формы таким образом, чтобы до верха оставалось 3—5 см, а свободный объем заполняется штукатурным раствором (лучше – колерованным) либо вырезанной гипсовой плиткой, имитирующей искусственный камень.

Отзывы с тематических форумов

Дальше мы предлагаем ознакомиться с отзывами застройщиков, использовавших арболит в различных формах выпуска:

Андрей, г. Красногорск, Российская Федерация.

Свой одноэтажный дом 11 х 15,6 м построил из монолитного арболита, который готовили из щепы прямо на площадке, раствор сразу заливали в опалубку. По окончании сдал в лабораторию несколько образцов, взятых из стен в разных местах, результатами доволен. Судите сами: плотность от 370 до 455 кг/м³, прочность – 1,1—1,7 МПа. Из химии применялся сернокислый глинозем.

Валерий, пгт. Балаклея, Украина.

Купил специальный станок с вибрацией и сделал первую партию блоков из щепы. Для начала рецепт взял из интернета, использовал цемент М400. Когда снял опалубку, чтобы переносить изделия на сушку, нарочно уронил один арбоблок, а он легко рассыпался на куски. Попробовал рукой – крошится. Боюсь, напортачил что-то с раствором, буду экспериментировать дальше.

Анастасия, г. Ижевск, РФ.

Три года назад муж решил строить дом в 1 этаж из древобетонных блоков, арболитовых, то бишь. Что и было исполнено: несущие стены из этого материала, а снаружи – красивый кирпич «Фагот», фундамент – лента. В прошлом году заселились и сразу заметила – влажности нет нигде, сухо, дышится легко. Рекомендую.

Владимир, г. Витебск, Республика Беларусь.

Вместе со свояком слепили из щепок и стружки 3 блока на пробу без всяких вибраторов. Правда, добавили в раствор песка, хотя в рецептах из интернета он не значится. После отвердения подвергли полевым испытаниям и решили строить из них дом, поскольку изделия получились поразительно крепкие. Правда, самому делать арболит слишком дорого выходит из-за потерь времени. Буду искать качественный заводской материал.

Заключение

В целом арболитовые изделия оставляют о себе положительное впечатление, даже если изготовлены кустарным способом. Застройщикам, не стесненным сроками, есть смысл заниматься заготовкой блоков у себя дома при условии, что найдется подходящее по качеству сырье. Также производство данного материала остается хорошей идеей для бизнеса где-нибудь по соседству с деревообрабатывающим предприятием.

Арболитовые блоки своими руками в домашних условиях

Арболит – это материал, состоящий из вяжущего вещества и органического наполнителя. В качестве вяжущего используется цемент, известь, а древесная щепа выступает в качестве наполнителя. В переводе с латинского арболит означает дерево и камень. Его основой служит органический наполнитель, объем которого доходит до 75-90% общей массы. В настоящее время материал не выпускается предприятиями промышленности, но сделать арболитовые блоки можно своими руками в домашних условиях.

Свойства материала

Из арболитовых блоков можно построить дом не более 2 этажей, хозяйственную постройку, гараж. Свойства материала обусловлены сочетанием двух компонентов, каждый из которых давно используется в строительстве.

Строения из арболита возводятся в короткие сроки. Блоки можно использовать в разных климатических зонах. Долговечность построек из арболита проверена временем. Дома, построенные в 60-х годах прошлого века, до сих пор сохраняют эксплуатационные качества.

Технические характеристики

К техническим параметрам относятся:

- плотность;

- прочность;

- теплопроводность;

- водопоглощение;

- морозостойкость;

- огнестойкость;

- звукоизоляция.

Плотность может составлять от 400 до 850 кг/м³. Материал с плотностью до 500 кг/м³ используется для теплоизоляционных работ, свыше этого значения – для устройства стен. Прочность означает способность выдерживать нагрузки разного типа. Материал хорошо работает на сжатие, изгиб. Существует разделение на марки от М5 до М50. Чем выше числовой показатель, тем больше прочность и плотность.

Древесина в составе арболита обеспечивает высокие теплоизолирующие значения, которые делают дома теплыми зимой и прохладными летом. Материал является пористым, что ведет к повышенной водопроницаемости. Количество циклов замораживания и оттаивания, при которых сохраняется прочность, определяет морозостойкость материала. У арболита она может быть от 25 до 50 циклов. Арболит трудно воспламеняется, не горит. Смесь из цемента и древесного наполнителя хорошо защищает внутреннее пространство дома от наружных шумов.

Совокупность параметров делает арболитовые блоки привлекательным материалом для строительства сооружений малой этажности.

Преимущества и недостатки арболитовых блоков

- низкая теплопроводность;

- экологическая безопасность;

- высокие показатели звукоизоляции;

- биологическая стойкость;

- небольшой вес, позволяющий уменьшить размеры фундамента и не использовать грузоподъемные механизмы при монтаже;

- легкость обработки.

- высокая водопроницаемость, приводящая в некоторых случаях к образованию плесени;

- для защиты поверхностей от влаги их необходимо дополнительно обрабатывать;

- недостаточная точность геометрических размеров;

- ограничения при выборе отделочных материалов для стен из арболитовых блоков.

Соединение цемента с древесиной в арболите имеет больше положительных моментов, что повышает его востребованность на рынке строительных материалов.

Производство арболитовых блоков своими руками в домашних условиях

Арболитовые блоки своими руками изготовить несложно. Перед началом работ можно найти и просмотреть видео на тему изготовления арболитовых блоков своими руками в домашних условиях.

Какие материалы нужны для работы

В состав смеси для производства арболитовых блоков своими руками входит несколько компонентов:

- органический наполнитель;

- вяжущее вещество – цемент;

- вода, растворяющая органические соединения из древесины;

- химические добавки.

Для изготовления применяется измельченная древесина разных пород деревьев. Самыми подходящими сортами дерева являются хвойные деревья за исключением лиственницы. Также можно применять древесину твердолиственных пород: березу, осину, тополь. Цемент обеспечивает прочность, является связующим компонентом. Химические соединения используются для минерализации древесной щепы. В качестве стабилизаторов используются хлорид кальция, жидкое стекло, известь, сернокислый глинозем.

Изготовление арболитовых блоков своими руками в домашних условиях производится по простому рецепту путем смешивания ингредиентов. При этом важно соблюдать пропорции компонентов в составе смеси. Избыток воды приводит к снижению прочности готового изделия, а ее недостаток ведет к неполному растворению цемента и снижению качества блоков.

Особенности замеса раствора

Подбирая состав смеси для приготовления арболитовых блоков своими руками, следует правильно соблюдать пропорции и рекомендации по состоянию компонентов. Измельченная древесина не должна быть свежесрубленной, потому что она содержит большое количество неразложившихся сахаров. Они негативно влияют на прочность раствора, уменьшая сцепление цементного теста с древесной стружкой. Щепу перед приготовлением смеси несколько месяцев высушивают на открытом воздухе.

Порядок приготовления раствора:

- В бетономешалку закладывается приготовленная стружка.

- К древесине добавляется цемент.

- Смесь заливается водой с растворенным минерализатором.

- Состав перемешивается до полного растворения компонентов и получения однородной массы.

Формирование арболитовых блоков

Приготовленный раствор распределяется по заранее приготовленным формам. При укладке смесь тщательно утрамбовывается. Изготовленные блоки выдерживаются в формах в течение 7 дней. После этого опалубка снимается. Окончательную прочность они приобретают через 28 суток. По истечении этого времени их можно монтировать.

Особенности строительства домов из арболитовых блоков

Качество дома зависит от состояния материалов и соблюдения технологии строительных работ. Среди особенностей возведения дома отмечают следующие:

- до начала работ желательно заказать проектную документацию, которая определит конструктивное решение всех элементов, полную потребность в требуемых материалах с указанием марок;

- для кладки стен использовать цементный раствор;

- технология укладки блоков аналогична устройству стен из штучных материалов, при этом арболит предварительно следует смачивать;

- начинать наружные отделочные работы можно сразу после возведения стен.

Приготовить раствор, сформировать блоки из арболита своими руками, получить пригодный для строительства материал по силам любому, кто захочет построить дом самостоятельно. Важно подобрать качественные ингредиенты, соблюдать технологию изготовления. Многочисленные видео, статьи в интернете окажут немалую помощь в этом деле.

Самостоятельное изготовление блоков из арболита

Арболит (древобетон, дюрисол) — легкий бетон с заполнителем из органических веществ до 90 %. Его используют для строительства жилых и производственных зданий высотой до трех этажей. Схожий по свойствам, но отличающийся по качеству и технологии изготовления материал — опилкобетон. В качестве заполнителей применяют древесную щепу, дробленую рисовую солому, измельченные стебли хлопчатника или пшеницы, костру льна или конопли (для опилкобетона используют только опилки). В состав смеси обязательно входит вода, часто химические добавки. Получить блоки нетрудно своими руками в домашних условиях, используя сравнительно недорогое оборудование.

Достоинства и недостатки

- высокий уровень тепло- и шумоизоляции;

- хорошая паропроницаемость;

- экологичность;

- малый вес;

- простота обработки;

- устойчивость к гниению, не повреждается грызунами;

- огнеупорность (не поддерживает горение).

Недостатки: низкая влагостойкость, обязательна защитная отделка.

Виды блоков

Арболит выпускается в виде панелей, плит или блоков. В зависимости от плотности различают:

- теплоизоляционный — от 400 до 500 кг/м3, пригоден лишь для утепления и звукоизоляции, прочность на сжатие — М5-М10;

- конструкционный — от 500 до 850 кг/м3, подходит для возведения стен, как перегородок, так и несущих, прочность на сжатие — М25-М100, после временного превышения предельной нагрузки способен восстанавливать форму.

Популярна технология строительства из монолитного арболита. Ее главное достоинство — отсутствие швов и мостиков холода.

По размеру различают блоки:

- стеновые: толщина — 37 см;

- перегородочные: толщина — 16 см;

- универсальные: толщина — 37 см, ширина — 16, длина — 50 в зависимости от того, на какое ребро их кладут, пригодны и для возведения стен, и для монтажа перегородок.

- теплопроводность — от 0,07 до 0,17 (в зависимости от плотности: чем она меньше, тем лучше утепляющие свойства материала);

- прочность на изгиб — от 0,7 до 1 МПа;

- морозостойкость — от 25 до 50 циклов замораживания-размораживания;

- усадка — от 0,4 до 0,5 %;

- влагопоглощение — от 40 до 85 %;

- огнестойкость — до 1,5 часов.

Технология производства блоков своими силами

Арболит получают путем смешивания портландцемента марки не ниже М400 с низкосортной древесной стружкой в определенном соотношении. Изделию можно придать любую конфигурацию. Оптимальная температура воздуха в помещении — не ниже +12 °C.

1. Требования к заполнителю (стружке).

К древесным отходам предъявляют следующие требования:

- Допустимо использовать щепу и отходы при сверлении, фрезеровании и других способах механической обработки древесины.

- Для получения качественной продукции подходят ель, сосна, пихта, лиственница, бук, береза, осина, тополь.

- Предельные размеры щепы — 40 х 10 х 5 мм, форма игольчатая.

- Содержание коры не должно превышать 10%, листьев и хвои — 5 %.

- Опилки для арболита не подходят, из них делают опилкобетон.

- Содержание в щепе опилок и столярной стружки до 30 % допустимо, но приводит к перерасходу цемента.

- В щепе не допускается наличия примесей (земли, глины), снега и льда.

- Материал со следами плесени, гнили, грибка непригоден.

- Чем ниже влажность щепы, тем выше качество готового элемента. Перед использованием древесные отходы сушат 3—4 месяца. Если готовый заполнитель все же переувлажнен, то его обрабатывают известковым раствором. Пропорции на 1 м3 щепы: 2—3 кг извести разбавить в 150-200 л воды.

2. Минерализаторы и ускорители затвердевания.

Есть две проблемы с заполнителем: необходимость минерализации сахара, содержащегося во влажной щепе, и потребность в ускорении затвердевания смеси. Известь является минерализатором, но никак не влияет на скорость застывания. Если блоки лежат до момента распалубки не менее 4-5 часов, то никаких добавок не используют. Опытные изготовители рекомендуют в этом случае замачивать щепу в слабом известковом растворе, а затем при замесе добавить негашеную известь из расчета 50 кг на 1 м3.

Если распалубку готового арболита производят сразу, то и для минерализации сахара, и для ускорения застывания обязательно добавляют один из следующих компонентов:

- Сернокислый глинозем (сульфат алюминия). Подходит для сухого и влажного заполнителя. Его вносят при замесе, без предварительного замачивания. Пропорции: на 100 л воды 9 кг сернокислого глинозема.

- Жидкое натриевое стекло (силикатный клей). Его обязательно вносить до цемента. Рецепт приготовления: на 100 л воды 13 кг жидкого стекла. Большинство производителей предпочитают вместо этого вещества другие.

- Хлористый кальций (ХК). В сухой заполнитель его вносят при замесе. Рецепт: на 100 л воды 11 кг ХК. Влажную щепу предварительно замачивают в течение 48 часов в растворе хлористого кальция с концентрацией 3 кг/м3.

Эти добавки значительно ускоряют схватывание арболита. Их вносят в количестве 10-12 кг на м3 щепы, если заполнитель из лиственницы, то 20-24 кг. Смешивать разные компоненты не рекомендуется.

Порядок составления смеси:

- Приготовить раствор из выбранной химической добавки.

- Засыпать в смеситель сразу всю щепу.

- Включить и постепенно подливать сначала состав с минерализатором, а затем воду.

- Равномерно внести цемент.

- Только в случае необходимости добавить еще воды.

- Перемешивать полученный состав в течение 3 минут.

Смесь получается умеренно липкой, не рассыпчатой. Для проверки качества небольшой комок арболита сжимают в руке. Он должен не изменить форму, не выделять жидкость.

При изготовлении на продажу точное соотношение лучше подбирать самостоятельно опытным путем. Оно зависит от качества и влажности щепы, марки цемента, желаемого класса прочности готового древобетона.

Примерное количество компонентов для 1 м3 арболита марки М35:

| Тип древесных отходов | Портландцемент М400, кг | Заполнитель, кг | Вода, л |

| пиления, обработки и лесозаготовок хвойных пород | 360 | 240 | 400 |

| пиления и обработки смешанных пород | 380 | 250 | 440 |

| лесозаготовок хвойных смешанных пород | 390 | 250 | 460 |

Существуют четыре способа формования блоков:

- Ручное трамбование на полу. Оптимальный вариант при изготовлении стройматериала своими руками для постройки собственного дома, реже его применяют на вновь открытом производстве.

- Трамбование на вибростоле. Часто используют для получения изделий на продажу.

- Механизированное вибропрессование. Этот метод требует использования дорогостоящего оборудования, поэтому им редко пользуются. Еще один нюанс — ни один из вибропрессовальных станков не пригоден для изготовления арболитовых блоков без существенных доработок.

- На вибростанке с пригрузом.

Длина и ширина всегда равны соответствующим размерам готового блока, а высота больше на 7,5 см. Это связано с тем, что смесь в процессе изготовления древобетонных изделий утрамбовывается. Коэффициент уплотнения — 1,2-1,6. Форму заполняют доверху, а затем трамбуют до нужной толщины элемента.

Каркас делают из стали или дерева. Их несложно сделать своими силами из четырех пластин или досок, дна у них нет. Стенки деревянных конструкций с внутренней стороны обшивают нержавеющей сталью. Две планки соединяют между собой и получают Г-образные половинки форм. Их скрепляют металлическими шпилями. Для распалубки половины разъединяют, готовый элемент легко вынимается. На стенках рекомендуется сделать фиксаторы для трамбовочной крышки. Они регулируют толщину, до которой нужно уплотнять арболит.

Для предотвращения прилипания к стенкам их смазывают отработанным растительным маслом или подобным по действию средством. Распалубку осуществляют либо сразу, либо спустя несколько часов (до 12). В первом случае обязательно внесение ускорителей твердения, второй вариант позволяет получить блоки с более высокой прочностью. Через 2-3 дня после распалубки готовые изделия переносят на поддоны. Еще спустя неделю их допускается укладывать друг на друга в три ряда по высоте.

6. Трамбование на полу.

При ручном трамбовании на полу формы устанавливают на ровное основание, накрытое пленкой. Порядок действий:

- Приготовить смесь.

- Сразу же разложить ее по формам на полу. Трамбование при этом методе осуществляют в 2-3 этапа. То есть состав кладут послойно, каждый слой уплотняют, прежде чем нанести следующий.

- Перед трамбованием древобетон проштыковать узкими вилами.

- Установить трамбовочные крышки.

- Стальной ручной трамбовкой уплотнять до требуемой плотности.

- Распределить следующую порцию. Снова поставить крышку и утрамбовать, при необходимости выполнить третий слой. Это зависит от нужной толщины.

При этом методе плотность получается неравномерной, но качество готовых изделий соответствует требованиями стандартов.

7. Ручное трамбование на вибростоле.

- Установить на поверхность вибростола основание, накрытое пленкой, затем сами формы.

- Приготовить смесь. Сразу полностью наполнить каркасы.

- Проштыковать древобетон узкими вилами.

- Включить вибростол на 10-30 секунд. Уточнить время необходимо опытным путем. Превышение длительности вибрации снижает качество.

- Выключить стол.

- Поставить трамбовочные крышки.

- Ручной трамбовкой завершить уплотнение.

- Снять готовые блоки со стола.

Применяя эту технологию, получают элементы с более равномерной внутренней структурой и плотностью.

8. Формование на вибростанке с пригрузом.

Позволяет производить распалубку сразу после трамбования без потери качества. Станок имеет компактные размеры, рассчитан на единовременное изготовление одного блока. Приспособление можно купить, нетрудно сделать самому по готовым чертежам. Отличительная особенность технологии — состав одновременно трамбуется за счет вибрации и прессуется с помощью пригруза, прочность изделия выше.

- Заполнить форму на станке свежей смесью.

- На несколько секунд включить вибрацию. Точное время выясняют опытным путем. Если наполнение происходит механизированным способом, то станок включают уже в процессе поступления древобетона, обязательно на низкой частоте.

- Выключив вибрацию, установить крышку пригруза.

- После того, как пригруз опустится, снова включить станок, но уже на высокой частоте. Общее время воздействия вибрации на блок — 10-15 с.

Разновидность этого способа — метод циклического пригруза. В процессе уплотнения пригруз несколько раз поднимают и опускают. Обычно достаточно трех циклов.

Вес пригруза завит от требуемой плотности и размеров блока. Например, для изделия 50х37х16 см (универсальный арболитовый блок) при коэффициенте уплотнения 1,34 нужно 370 кг.

Покупают щепу и измельчают ее с помощью дробилки. Дисково-молотковая дробилка (щепорез, щепорубка) оснащена решетом с размерами ячеек 20 или 15 мм. Для влажной древесины (50—80 %) подходят 20 мм, для сухой (до 25 %) — 15. Цена щепореза — от 25 000 рублей.

Для удаления опилок и пылевидных фракций из дробленой щепы используют вибросито. Профессионалы рекомендуют начать с размера ячеек 1,5 мм, потом подбирать опытным путем. Цена — около 70 000 рублей. Полученные после просеивания опилки можно пустить на производство опилкобетона.

Если речь идет об изготовлении арболитовых блоков для строительства собственного дома, то эти приспособления не понадобятся. Разумнее купить уже измельченную щепу. Набор непосредственно для формования изделий зависит от выбранного способа.

| Наименование | Цена, рубли |

| Форма для вибропрессования (размер 500 х 300 х 200) | 3 500 |

| Смеситель принудительного типа | 90 000 |

| Вибростол | 23 000 |

| Вибропрессовальный станок | 160 000 |

| Вибростанок с пригрузом | 27 000 |

Полный комплект оборудования для производства блоков из арболита своими руками возможно приобрести по цене от 154 000 рублей (смеситель, формы, несколько ручных трамбовок) или от 350 000 (линия с вибропрессом).

Арболит своими руками

Здравствуйте в этой статье я хочу поделиться своим небольшим опытом в изготовлении арболита своими руками.

Я давно искал способ создания своего кирпича или блока, много было сделано поспешных ошибок, сначала не чего не получалось, бросал все, потом возвращался.

И вот благодаря своему природному упорству, нашел вот такой простой способ в изготовлении арболита.

Мой принцип изготовления арболита очень прост и доступен каждому желающему делать свои строительные блоки своими руками. Первое что при таком методе не нужно электричества, не нужно станков и других механических приспособлений,только ваш труд и нехитрые ингредиенты для замеса раствора. Мои пропорции приготовления раствора таковы: одна часть цемента, 2 части песка, 4 части опилок, вода. С водой нужно быть аккуратным не перелишить, раствор должен получиться полусухим, чтобы при запрессовке и последующим поднятием формы наш кирпич не разъехался, и сохранил форму. И так все составляющие нужно смешать до получения, как я описывал полусухого раствора. Этот раствор я месил без помощи электро-приспособлений, а лопатой на железном листе. У нас на дачах такое благо человечества, как электричество отсутствует. По поводу раствора вроде описал, теперь опишу, как делал форму для изготовления блоков.

Для изготовления формы я взял старые доски от старого советского кухонного стола, или шкафа, в общем хорошие полированные дощечки. Полировка очень хорошо способствует при поднятии формы, весь процесс проходит гладко, дальше на видео все прекрасно видно. И так значит распилил по размеру 200*400*200, и скрутил шурупами в прямоугольник. А для удобства поднятия прикрутил брусочки к бокам формы, и с торцов получились ручки. Вот и вся нехитрая конструкция, без вложения каких либо, ваших средств.

И так теперь давайте детально разберём, что мне понадобилось для изготовления арболита и как я это делал.

Материалы для изготовления формы: старая полированная доска, шурупы, брусок.

Инструменты: ножовка, отвертка, линейка.

Материалы для изготовления раствора: цемент, песок, опилки, вода.

Инструменты: совковая лопата, лист кровельного железа, тара для ингредиентов.

Первое что я делаю это начинаю собирать форму, распилил доску по размерам 200*400*200.

С раствором я думаю тоже все понятно.

Теперь я подхожу к завершающем этапу, это само изготовление нашего блока.

Здесь тоже все довольно просто, засыпаем полученный раствор в форму, прессуем постукивая лопатой сверху.

И еще хочу добавить главное во сколько обойдется данное производство в домашних условиях. Составляющие можно достать и без денег, кроме цемента. Значит с мешка цемента у нас получится, где то около 40 блоков, цена за данное изделие на строительном рынке 30 рублей, умножим 30 на 40 получится 1200, вычтем 200 рублей затраты на цемент, получаем 1000 рублей экономии вашего бюджета, а это ой как не мало если вы запланировали построить к примеру баню или гараж. Вот к примеру у меня на постройку небольшой баньки, ушло на цемент всего 3 тысячи рублей, в это вошло и заливка фундамента, и изготовления блоков, даже на раствор для постройки осталось. Так что экономия велика, только большие затраты физического труда. Труд полезен для семейного бюджета.