Пылесосы LG – Рейтинг 2021 года

Пылесосы LG – Рейтинг – ТОП-10 лучших в 2021 году

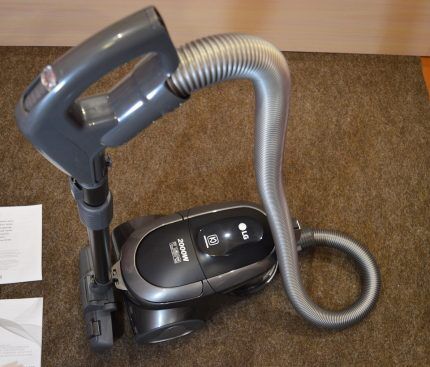

10. Пылесос LG V-C4818 SQ

Полезные отзывы владельцев

мощный,компактный,удобный в использовании,длинный шнур,легкий в обслуживании.

за почти полтора года использования – не выявил.

он стоит своих денег..нормальная рабоая машина. Мощная и удобная,много места не занимает. В общем берите..работает и радует.

Характеристики Пылесос LG V-C4818 SQ

| Общие характеристики | |

| Тип | традиционный |

| Тип уборки | сухая |

| Пылесборник | мешок для сбора пыли 3.50 л |

| Фильтр тонкой очистки | есть |

| Число ступеней фильтрации | 7 |

| Мощность всасывания | 400 Вт |

| Потребляемая мощность | 1800 Вт |

| Уровень шума | 67 дБ |

| Длина сетевого шнура | 8 м |

9. Пылесос LG VK8710H

Полезные отзывы владельцев

Полесос отличный. Здоровается,привезли вовремя, да еще на 20 руб дешевле. Полесосит отлично, как зверь: сам весь в пыли, и корпус, и труба и воздух в комнате – НЕ ПРОДОХНЕШЬ. ВСЕ ЧИХАЮТ И КАШЛЯЮТ.

жужжит,рычит,щеток мало, всего 3 шт., ЗАНИМАЕТ МНОГО МЕСТА в коридоре.

Характеристики Пылесос LG VK8710H

| Общие характеристики | |

| Тип | традиционный |

| Тип уборки | сухая |

| Дополнительные функции | индикатор заполнения пылесборника, регулятор мощности на корпусе |

| Потребляемая мощность | 2000 Вт |

| Мощность всасывания | 400 Вт |

| Пылесборник | без мешка (циклонный фильтр), емкостью 2 л |

| Автоматическое прессование пыли | есть |

| Число ступеней фильтрации | 8 |

| Вертикальная парковка | да |

8. Пылесос LG VK8728HFN

Полезные отзывы владельцев

сделанный качественно, легкий, мощный, маневренный, удобный. отличный пылесос за такие деньги!

из-за того что небольшой, насадки хранятся отдельно, а не самом пылесосе. в таблетку сама пыль не особо сжимается, просто компресуется. при включенной турбощетке немного больше шумит.

заявленно что в комплекте 8 насадок – полная чушь, насадок всего 4 (включая турбощетку). берите обязательно Корейской сборки, там качество самого мотора значительно отличается от Китайской.

Характеристики Пылесос LG VK8728HFN

| Общие характеристики | |

| Тип | традиционный |

| Тип уборки | сухая |

| Пылесборник | контейнер 1 л |

| Автоматическое прессование пыли | есть |

| Фильтр тонкой очистки | есть |

| Мощность всасывания | 380 Вт |

| Потребляемая мощность | 1800 Вт |

| Комплектация | |

| Труба всасывания | телескопическая |

| Турбощетка в комплекте | есть |

7. Пылесос LG VK8720HFL

Полезные отзывы владельцев

мощный,компактный, удобный контейнер с компрессором(удобство выше похвал-в 3..5 раз больше пыли по сравнению с обычным контейнером), управление на ручке, звуковое оповещение о заполненности контейнера и др нештатныхситуациях. качественные фильтра. удобная турбощетка.

шумноват при максимальной мощности

покупкой очень доволен.стыырый пылесос с мешком.. выбросил..

Характеристики Пылесос LG VK8720HFL

| Общие характеристики | |

| Тип | традиционный |

| Тип уборки | сухая |

| Пылесборник | контейнер 1 л |

| Фильтр тонкой очистки | есть |

| Мощность всасывания | 400 Вт |

| Потребляемая мощность | 2000 Вт |

| Комплектация | |

| Труба всасывания | телескопическая |

| Турбощетка в комплекте | есть |

| Насадки в комплекте | для мягкой мебели; для щелей; щетка |

6. Пылесос LG V-C3E45ND

Полезные отзывы владельцев

Отличный пылесос служит уже 10 год

Характеристики Пылесос LG V-C3E45ND

| Общие характеристики | |

| Тип | традиционный |

| Тип уборки | сухая |

| Пылесборник | мешок для сбора пыли 2.60 л |

| Число ступеней фильтрации | 5 |

| Мощность всасывания | 300 Вт |

| Потребляемая мощность | 1400 Вт |

| Уровень шума | 69 дБ |

| Длина сетевого шнура | 5 м |

| Комплектация | |

| Труба всасывания | телескопическая |

5. Пылесос LG VK8702HT

Полезные отзывы владельцев

Мощность Качество работы.. Качество филитрации. Возможночть вертикальной парковки пылесоса и щетки на нем. Приятный дизайн.. Прорезиненные колеса Удобное “мягкое” управление.

Нет ручки сверху. Ручка колбы ничем не защищена.. Мыть колбу грязновато.

Мощность и качество работы превосходные. После работы на ковре просто удивительно сколько мелко дисперсионной пыли в нем можен находиться даже поле периодической чистки и выхлапывания. Качество филитрации отличное. HEPA остается читым. Хорошая герметичность соедиений. После работы внутренности чистные. Возможность вертикальной парковки пылесоса и щетки на нем. Приятный дизайн.. Устойчивый, 4 колеса.. колеса прорезинены, не стучат и не скользят. Удобное “мягкое” управление. Аппарат реально свои стоих денег но требует внимательного к себе отношения..

Пылесосы LG: десятка лучших моделей южнокорейского производства + рекомендации покупателям

Качественные и надежные пылесосы LG – отличный выбор для любого дома. Продукция этого южнокорейского производителя известна покупателям не первое десятилетия, а новинки практически моментально завоевывают популярность.

Рассмотрим десятку лучших вариантов удобной и функциональной бытовой техники от этого производителя, разберем преимущества с недостатками лидирующих по продажам моделей.

ТОП-10: идеальные помощники от LG

Хороший пылесос должен быть мощным, удобным и простым в обслуживании. В настоящем рейтинге собраны модели для обычной уборки, которые получили самые высокие оценки покупателей.

1 место – LG V-C73201UHAP

Мощная модель пылесоса ЛДжи со стильным оформлением, снабженная системой прессования пыли. Восемь ступеней фильтрации, включая современный HEPA 13 фильтр, хорошо защищает дом от грязи.

- потребление – 2000 Вт;

- всасывание – 420 Вт;

- пылесборник – 1,2 л, циклон;

- труба – телескопическая;

- шум – 78 Дб;

- шнур – 8 м;

- вес – 10,9 кг;

- габариты – 305*445*280 мм.

Агрегат укомплектован четырьмя основными насадками, они позволяют убирать разные поверхности. На корпусе имеется место для их хранения.

Покупателей радует система прессования и отсутствие бумажных мешков, что облегчает процесс удаления скопившейся грязи. Регулятор мощности удобно расположен на ручке шланга. Некоторым не необходимость после каждой уборки чистить основную щетку от грязи и волос.

Модель V-C73201UHAP компактная, но очень производительная. Она будет уместна и в большом доме, и в скромной по размерам квартире. Но владельцам придется смириться с необходимостью постоянно очищать циклонный фильтр от загрязнений.

2 место – LG VK76A02NTL

Легкий, небольшой прибор с впечатляющей мощностью всасывания. В наличии три основных насадки, имеется индикатор, отражающий процесс заполнения пылесборника.

- потребление – 2000 Вт;

- всасывание – 380 Вт;

- пылесборник – 1,5 л, циклон;

- труба – телескопическая;

- шум – 78 Дб;

- шнур – 5 м;

- вес – 5 кг;

- габариты – 435*258*282 мм.

Покупатели отмечают умеренные размеры, легкий вес и хорошую мощность всасывания этого прибора. При заполнении пылесборника производительность остается неизменной. Не всех устраивает отсутствие регулятора мощности.

Модель VK76A02NTL подойдет для очистки относительно небольших пространств. Прибор полностью убирает шерсть, он понравится владельцам питомцев.

3 место – LG VK89380NSP

Мощный прибор с системой «Турбоциклон» укомплектован тремя насадками для разных ситуаций помимо основной турбощетки.

- потребление – 1800 Вт;

- всасывание – 380 Вт;

- пылесборник – 1,5 л, циклон;

- труба – телескопическая;

- шум – 78 Дб;

- шнур – 6 м;

- вес – 6 кг;

- габариты – 285*445*305 мм.

Владельцы довольны качеством очистки, которую производит этот пылесос, а также системой прессования мусора. Некоторым маневренность агрегата показалась недостаточной. После нескольких лет применения иногда возникает проблема с перегревом и снижением уровня всасывания.

Модель VK89380NSP прекрасно справляется с удалением пыли, она подойдет для жилья, где есть питомцы. Чтобы обеспечить стабильную работу агрегата, необходимо регулярно освобождать пылесборник и обрабатывать фильтры.

4 место – LG VSF8403SCWB

Аккумуляторный вертикальный пылесос с инверторным мотором и циклонным фильтром. Агрегат оснащен турбощеткой с системой от запутывания шерсти и волос, индикатором заряда, а также двумя аккумуляторами Li-Ion.

Модель VSF8403SCWB отлично подходит для быстрой уборки дома или квартиры, вес агрегата всего 2,8 кг, поэтому с управлением справится даже ребенок.

- потребление – 90 Вт;

- всасывание – 25 Вт;

- пылесборник – 0,35 л, циклон;

- труба – есть возможность трансформации в ручной компактный пылесос для чистки автомобильного салона, компьютера и т.д.;

- шум – 70 Дб;

- шнур – нет, аккумуляторный;

- вес – 2,8 кг;

- габариты: высота – 110 см, ширина – 27 см, глубина – 19 см.

Пылесос способен проработать на одном заряде аккумулятора около 1 часа – точное время зависит от мощности всасывания. На рукоятке предусмотрена регулировка силы тяги, а на щетке – подсветка.

Примечательно, что компания LG дает десятилетнюю гарантию на инверторный мотор модели LG VSF8403SCWB.

Большинство покупателей остались довольны приобретением. Из преимуществ выделяют: маневренность, компактность, наличие двух аккумуляторов, практичность турбо-щетки, привлекательность, отсутствие провода.

Некоторым не хватило мощности для чистки ковров с высокой шерстью. Кроме того, говорят о возможных поломках щетки через год эксплуатации, дороговизне аксессуаров – HEPA фильтр надо периодически менять. Ограниченный спрос на модель объясняется его высокой стоимостью.

5 место – LG VK76W02HY

Легкий, удобный прибор, который обеспечит качественную ежедневную уборку. В комплект входит турбощетка, которая разработана для эффективного удаления шерсти с разных поверхностей.

- потребление – 2000 Вт;

- всасывание – 380 Вт;

- пылесборник – 1,5 л, циклон;

- труба – телескопическая;

- шум – 78 Дб;

- шнур – 5 м;

- вес – 5,2 кг;

- габариты -258*435*282 мм.

Покупателям нравится качество уборки, а также впечатляющая мощность всасывания. Очень удобно использовать кнопки переключения мощности на ручке. Некоторым пятиметровый кабель кажется слишком коротким.

Модель VK76W02HY можно использовать для очистки гладкого пола или ковра. Особенно высоко оценят этот прибор владельцы домашних животных. Стоимость такого пылесоса достаточно высокая, но она полностью искупается отменным качеством.

6 место – LG VK76A09NTCR

Мощная модель надежно защитит дом или квартиру от грязи и пыли. Прибор снабжен фирменной системой прессования пыли и восемью фильтрационными слоями.

- потребление – 2000 Вт;

- всасывание – 380 Вт;

- пылесборник – 1,5 л, циклон;

- труба – телескопическая;

- шум – 78 Дб;

- шнур – 5 м;

- вес – 5,2 кг;

- габариты – 435*258*282 мм.

Покупатели единодушно дают пять звезд этому агрегату за стабильную мощность всасывания и высокое качество уборки. Не всем понравился глянцевый корпус, на котором заметна каждая пылинка. После использования пылесос приходится протирать.

Некоторым неудобно выполнять полную очистку всех фильтрующих элементов, хотя наличие системы прессования мусора только приветствуется. Модель VK76A09NTCR отлично выполняет повседневную уборку, в том числе и ворсистых поверхностей, а также шерсти питомцев.

7 место – LG VK88504 HUG

Пылесос с исключительно высокой силой всасывания и четырьмя режимами мощности. Особая конструкция турбощетки позволяет эффективно очищать от загрязнений ворсистые поверхности, а также хорошо собирать шерсть домашних питомцев.

- потребление – 2000 Вт;

- всасывание – 420 Вт;

- пылесборник – 1,2 л, циклон;

- труба – телескопическая;

- шум – 78 Дб;

- шнур – 8 м;

- вес – 6 кг;

- габариты – 445*307*285 мм.

Эту модель покупатели ценят не только за исключительно высокую степень всасывания и удобную систему прессования пыли, но и за хорошее качество сборки. Все детали прилегают плотно, нет люфтов, не слышно поскрипываний.

Модель VK88504 HUG будет уместна практически в любом доме. Это агрегат средних размеров, в маленьком помещении может быть не просто найти место для ее хранения.

8 место – LG VK89682HU

Современное устройство для исключительно качественной уборки. В комплект входит множество удобных насадок, предназначенных для различных ситуаций и типов покрытия. Например, помимо традиционной турбощетки имеется приспособление, предназначенное для очистки паркета.

- потребление – 1800 Вт;

- всасывание – 380 Вт;

- пылесборник – 1,2 л, циклон;

- труба – телескопическая;

- шум – 77 Дб;

- шнур – 6 м;

- вес – 6 кг;

- габариты – 285*445*305 мм.

Покупатели оценивают прибор как мощный и удобный. Он обеспечивает очень качественную уборку, по окончании которой пылесборник очищается буквально за несколько секунд. Если в доме нет ковров или питомцев, турбощеткой пользоваться не обязательно, остальных насадок достаточно для прочих покрытий.

Модель VK89682HU – удобная, небольшая и производительная. Ее можно использовать во время генеральной уборки, а также для повседневного ухода за покрытиями разного типа.

9 место – LG VK89601HQ

Мощный прибор, снабженный системой прессования мусора. Пылесос работает относительно тихо, отличается средними габаритами и не очень большим весом.

- потребление – 2000 Вт;

- всасывание – 420 Вт;

- пылесборник – 1,2 л, циклон;

- труба – телескопическая;

- шум – 78 Дб;

- шнур – 6 м;

- вес – 6 кг;

- габариты – 285*445*305 мм.

Покупателям нравятся результаты уборки, легкая очистка контейнера и разнообразные насадки. Некоторые не удовлетворены состоянием корпуса, пластик кажется им слишком тонким.

Модель VK89601HQ справится с регулярной уборкой квартиры или дома. При регулярной очистке фильтров и пылесборника она демонстрирует стабильно высокую всасывающую способность.

10 место – LG VK76A09NTCB

Небольшой, но очень мощный пылесос с удобной системой утилизации пыли. Большое количество различных насадок существенно расширяют сферу его применения.

- потребление – 2000 Вт;

- всасывание – 380 Вт;

- пылесборник – 1,5 л, циклон;

- труба – телескопическая;

- шум – 78 Дб;

- шнур – 5 м;

- вес – 5,2 кг;

- габариты -282*435*258 мм.

Покупатели вполне довольны результатами очистки и небольшими размерами пылесоса. Нарекания вызывает отсутствие регулятора мощности и шумная работа прибора. Звукоизоляция оценивается как слабая.

Модель VK76A09NTCB – это вполне качественный агрегат, который будет уместен в не самой большой квартире. Наличие турбощетки позволяет ему хорошо удалять волосы, шерсть домашних питомцев и другой подобный мусор.

Стоит отметить, что у этого производителя есть целая линейка пылесосов предназначенных для влажной уборки. Рейтинг лучших ее представителей представлен в этом материале.

Рекомендации по выбору подходящей модели

Выбирая пылесос, предназначенный для регулярной очистки пола, следует сначала учесть его всасывающую мощность. У всех описанных выше пылесосов она достаточно высокая.

Следующий важный момент – количество и варианты насадок, которыми комплектуют прибор. Например, если в доме есть кошка или собака, турбощетка будет просто необходима. А вот там, где имеются только гладкие покрытия, чаще будет использоваться насадка для паркета.

Почти все современные пылесосы оборудованы телескопической всасывающей трубой. Это удобно, поскольку дает возможность отрегулировать длину. Желательная, хотя и не всегда обязательная опция – возможность регулировать силу всасывания.

Так можно экономить электроэнергию, а также и ресурс использования пылесоса. Обычно регулятор, установленный на ручке, оценивается как достоинство. Но следует помнить, что в этом случае в трубу будут встроены провода, передающие сигналы к корпусу.

Если в такую трубу попадет мусор, прочистить ее будет сложнее, чем обычную трубку без дополнительных коммуникаций. Длина шнура не всегда достаточная, этот момент нужно продумать заранее. Если есть функция автоматической смотки шнура, то он едва ли будет больше пяти метров, таковы нормативы.

После использования пылесос обычно нужно очищать. Частота такого ухода зависит от размеров помещения, в котором выполняется уборка, а также от типа загрязнений. В любом случае понадобится очистить пылесборник и фильтры.

Чем проще выполнить этот процесс, тем лучше. Практически все пылесосы LG снабжены системой Kompressor, которая аккуратно трамбует пыль в пылесборнике. Для очистки прессованный мусор нужно просто вытряхнуть в ведро.

Чем больше фильтрующих слоев в пылесосе, тем сложнее их очищать. Но продуманная система фильтрации надежно задерживает в корпусе прибора даже мельчайшие пылинки. В результате очищается не только пол, но и воздух в помещении.

Более подробно о том, на какие параметры нужно обращать внимание выбирая пылесос для дома читайте в этом материале.

Советы по правильному использованию

Перед использованием пылесоса важно познакомиться с его инструкцией, как бы ни банально звучало это напоминание. Может показаться, что правила использования отдельных моделей ничем не отличаются.

На деле это не всегда так. Производитель может указать на некоторые особенности сборки прибора, порядок использования насадок и т.п. По окончании уборки пылесос необходимо почистить, от правильности выполнения этих операций зависит и состояние агрегата, и качество его работы.

Не всегда турбощетка проходит под мебелью, когда всасывающую трубу опускают, щетка отрывается от пола и всасывание ухудшается. Трубу нужно положить на пол боком, чтобы и нижняя часть насадки, и труба находились в одной плоскости.

Это не слишком удобно, но эффективность очистки поверхностей сразу возрастет. Если пылесос стал шуметь больше обычного, возможно, пора основательно почистить фильтры.

Поролоновую вставку опытные владельцы не советуют мыть с мылом или моющим средством. От этого она потеряет эластичность и быстро износится. Чтобы избавиться от пыли, достаточно обычной проточной воды.

Перед тем, как устанавливать фильтры на место, их обязательно нужно высушить. Если пылесос почистили, а посторонний шум не исчез, нужно проверить целостность корпуса и прилегание всех деталей. Иногда звук появляется из-за небольшой щели или люфта.

Проблема может возникнуть, если прибор упал с высоты или сильно ударился о мебель, стену и т.п. Если причину избыточного шума не удалось устранить самостоятельно, имеет смысл обратиться в сервисный центр. Так же следует поступить, если пылесос стал сильно нагреваться во время работы.

Выводы и полезное видео по теме

Как работает система компрессор:

Пылесосы фирмы LG – это качественная и вполне надежная техника. Проблемы в ее работе возникают редко и обычно быстро устраняются. Правильный уход поможет сохранить работоспособность агрегата в течение нескольких лет.

Если у вас есть опыт использования пылесосов LG, пожалуйста, поделитесь им с нашими читателями. Расскажите, чем руководствовались при покупке и довольны ли собственным выбором? Пишите свои комментарии, задавайте вопросы, делитесь опытом в расположенном ниже блоке.

Дисковый отрезной станок по металлу своими руками

Постоянные работы, связанные с резкой металлов и материалов из дерева требуют использования отрезного станка. С помощью электрического инструмента представляется возможность качественно, быстро выполнять обрез металлических конструкций. Дисковый отрезной станок используется для формирования заготовок профильной трубы, швеллера, прута и других деталей металлопроката.

Оборудование используется на крупных производственных предприятиях, для массовых работ применяются ленточные, ножовочные станки. Сложность металлической конструкции специальных станков не представляет возможности применения в ограниченных местах. Отрезной станок возможно использовать при любых условиях, что делает его популярным. За режущие работы отвечает дисковая пила.

Классификация дисковых отрезных станков

Дисковые станки по резке металла подразделяются на 4 основные категории. Универсальным инструментом, применяемым ко всем видам металлов, является дисковый станок первой категории. Дисковый элемент отрезного оборудования позволяет обрабатывать металлические изделия большими количествами. Последующие классы отличаются по мощности и производительности, отрезной станок четвертой категории применяется при бытовых целях, не оснащен полным функционалом, как профессиональное оборудование.

Существует масса разновидностей производственных, бытовых станков. Основным отличием является количество режущих кромок, предлагаются к использованию два основных вида:

- Конструкция с одним дисковым элементом, обладает низкой мощностью и КПД. Одноголовочные станки имеют ограниченный функционал, низкую скорость резки. Применяются при выполнении резки одного элемента, позволяют нарезать рамные профили или трубы, подготовить оснастку.

- Отрезной станок с конструкцией двух режущих элементов позволяет обрабатывать металл сразу по нескольким направлениям. Двух головочное оборудование имеет жестко закрепленную головку, второй вращающийся режущий элемент перемещается. Производительность инструмента возрастает вдвое, поэтому такой инструмент применим в крупных производствах, условиях автоматизированного процесса. При работе с рамным профилем достаточно одного прогона, что заметно экономит время.

Двухголовочный отрезной станок

Применяется несколько видов отрезных станков, также они разделяются по способу подачи инструмента. Необходимо грамотно подобрать оборудование при соответствии с требованиями к нему. Только при этом случае, возможно окупить затраты на резку металлов при последующей работе.

Классификация по способу подачи режущего элемента

В продаже имеется большое количество станков, перед приобретением, важно понять, как работает система подачи режущего элемента. Режущий элемент может подаваться следующими способами:

- фронтальная подача режущего диска;

- устройство с реализацией нижней подачи режущего элемента;

- конструкция, основанием которой происходит работа маятниковым способом.

Металлическое основание отрезного станка может быть напольным или настольным при использовании. В первом случае, устанавливается диск большего диаметра, что позволяет резать больший объем деталей. Настольное оборудование более мобильно, имеет сниженный вес.

Разновидности дисковых станков

Кроме подачи инструмента разработаны различные формы, конструкция отрезных пил. Наиболее распространенными являются абразивно — отрезные, правило — режущие и отрезные пилы. Подбор конструкции происходит в зависимости от конкретного типа задач и металлов.

Отрезные дисковые станки по металлу используются при раскрое профилей различного типа, цветных металлов. Металлическая конструкция не обладает характеристиками повышенной производительности, используется на мелкосерийных производствах, при свободных задачах. Применяется с квадратным, швеллерным металлопрокатом, в зависимости от плотности металла подбирается оптимальное количество оборотов. Станок экономично расположен к расходникам, это возможно за счёт обработки дисковой металлической конструкцией повышенными оборотами и мощности электропривода.

Абразивно – отрезной станок

Абразивно – отрезной станок способен обрабатывать металлы любого профиля и толщины. Используется для нарезки единичными заготовками под разным углом, до 45 градусов. Применяется в подготовительных цехах при разрезе длинномерных изделий металлопроката. Модели с пыле отсосом позволяют комфортно производить резку в условиях ограниченного пространства. Также более дорогими модификациями предусмотрена подача жидкости для охлаждения дискового элемента, конструкции автоматического снятия фаски.

Нарезку металлов, поставляемых бухтами, производят правило — отрезным типом станков. В упакованном виде или катушке поставляется несколько типов сталей:

- прутки различного сечения;

- проволока;

- полосы трубы;

- арматурная сталь.

Реализация устройства выполнена таким образом, что механизм захватывает начало материала, прогоняет через правило. Выровненная деталь автоматически отрезается, передается к лотку с готовыми изделиями. Отрезные станки правильного типа, вне зависимости от предназначения и габаритов, комплектуются различными размотчиками:

- приводными;

- механизированными;

- стационарными

- роликовым воздействием.

Основное применение отрезные станки получили в серийном производстве, где требуется высокая точность резки, небольшая шероховатость среза. Разнообразие модификаций позволяет подобрать дисковый отрезной станок при соответствии с потребностями и объемами производства.

Устройство дискового отрезного станка

Металлические детали изготавливается из твердых стальных сплавов, для более равномерной и устойчивой работы. Платформа состоит из жесткого основания, состоящего из металла. Отрезной станок бывает стационарным и съемным, некоторые виды комплектуются тисками для надежного крепления заготовки при резке.

Диск изготавливается из твердосплавной стали или быстрорежущих элементов. В зависимости от типа конструкции применяется круг с абразивной поверхностью, позволяющий обработать фаски, края от заусенцев. На стационарных дисковых устройствах для работы по металлу применяется зубчатая передача, она обеспечивает надежное соединение и долговечную производительность.

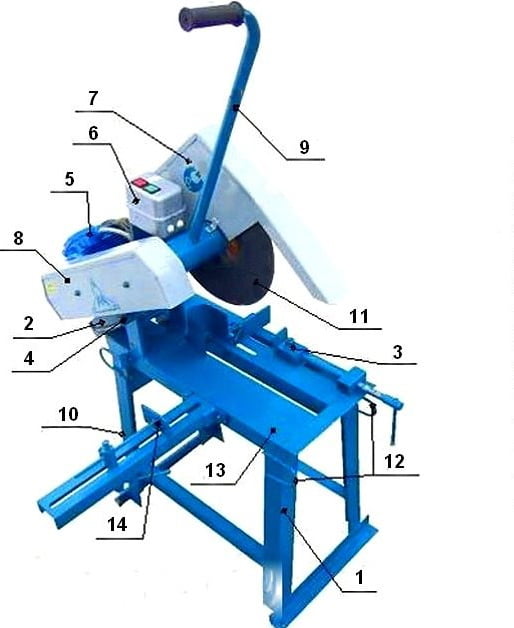

Схема дискового отрезного станка

Ременный тип передачи механической энергии устанавливается на переносные устройства, в которых важен вес. Имеющие малую мощность конструкции четвертой категории соединяются напрямую с дисковым механизмом.

Изготовление дискового отрезного станка подготовка инструментов и

материалов

При наличии определенного слесарного опыта и места для проведения работ, любую дисковую пилу по металлу возможно изготовить самостоятельно. Дисковый отрезной станок по металлу подразумевает опасные действия режущим элементом на высоких оборотах. Важно соблюдать все конструктивные особенности дискового устройства, произвести точные расчеты перед сборкой.

Изготавливается самодельный отрезной станок для работ с металлом следующим порядком:

- Безопасность превыше всего, поэтому подготавливаются защитные кожухи к режущим элементам.

- Чтобы привести режущий диск в действие, необходимо соединить электродвигатель. Привод выбирается в зависимости от типа станка, может быть ременная или зубчатая передача.

- Шкив привода устанавливается на заранее подготовленный приводной вал. Покупной или самостоятельно изготовленный отрезной диск монтируется к маятнику. При данном раскладе верхняя часть установки выступает ролью маятника, на котором размещены двигатель и диск.

- На раме будущего станка подготавливается место для искроуловителя и заготовок.

- После установки маятника к раме, производится монтаж проводов электродвигателя.

- В конце работы производится пробный запуск и отладка узлов.

Электрический двигатель – одно из важнейших составляющих металлической дисковой конструкции. Необходимо установить схему отрезного станка кнопки пуска, а также аварийной остановки. Размещение двигателя производится таким образом, чтобы правильно подключить электрическую цепь через автомат. Фиксация двигателя происходит на раме, наилучшим материалом для соединения являются болты с гайками. Короб включателя располагается в непосредственной близости к электрической части мотора.

Методика проведения работ

Принципы изготовления станка своими руками состоят из нескольких правил, которые учитываются перед проведением любых действий. Отрезной станок изготавливается из подручных средств и материалов, поэтому важно соблюдать последовательно для получения качественного инструмента:

- От правильного выбора передачи зависит давление режущего элемента на металл, крутящий момент двигателя. Перетянутая цепь или ремень может оборваться, застопорить резку по металлу.

- Тиски используется во избежание воздействия вибраций, предполагают комфортную работу, безопасные условия труда.

- Угол резки подбирается только в необходимых случаях, диапазон составляет от 45 до 90°. В стандартных ситуациях мастерами предпочитается резка металлов под прямым углом.

- Диаметр диска отрезного станка побирается в зависимости от типа металла, который необходимо обработать. Увеличенный диаметр легко справится с толстостенными деталями. Следует рассчитывать защиту, работа без кожуха небезопасна, может нанести травмы при деформации диска.

Самодельный отрезной станок по металлу

Использование в качестве режущего инструмента угловой шлифовальной машинки возможно при работе с необъемными заготовками. Исполнение конструкции существует двумя вариациями, когда болгарка закреплена неподвижно, а также креплением заготовки. В первом случае теряется точность, т.к. деталь не крепится к станине, при ручном передвижении инструмента необходимо соблюдать правила безопасности.

Как рассчитать необходимый диаметр шкивов

Диаметр шкива привода рассчитывается при соответствии с номинальной мощностью электродвигателя и скорости. Расположение с одной стороны может привести к откручиванию гайки, поэтому шкив или инструмент станка для резки металла, располагаются на противоположных сторонах конструкции. Максимально допустимая скорость вращения маркируется изготовителем диска в инструкции по эксплуатации. К примеру, возможно взять двигатель с максимальной скоростью вращения вала 1500 об/мин, диаметр шкива, прикрепленного к валу 6,5 см. Необходимая задача – получить скорость вращения диска на выходе около 3000 об/мин, для этого рассчитывается:

- Длинна вала по периметру исчисляется из формулы 3,14 × 6,5, результатом получается 20,41 см.

- Значение умножается на необходимое количество оборотов, получается 61230 см.

- Далее результат делится на номинальные обороты электропривода, что равно 40,82, обозначает длину шкива по периметру.

- Значение делится на число π, результатом чего диаметр шкива равен 13 см.

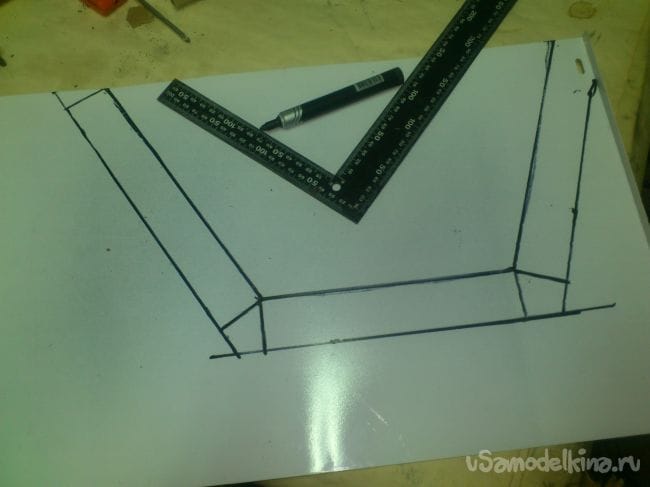

Чертеж отрезного станка

За количество оборотов можно принять максимально допустимое значение на отрезном диске, при этом случае необходимо подобрать большую мощность электропривода.

Как рассчитать длину ремня привода

Выполнение расчетов длины ремня самодельного станка происходит из следующих параметров:

- радиус ведущего шкива, закрепляемого на приводе;

- расстояние от центральных точек двух шкивов;

- параметры величины шкива к оси.

Вычислить длину ремня не сложно, важно учитывать некоторые факторы. Отрезной станок работает под значительными нагрузками, поэтому важна степень натяжения ремня, иначе привод будет проскальзывать. Следует подбирать качественное изделие, в случае обрыва ремня, возможна порча диска или заготовки.

Рабочий стол

Стол для станка представляет собой раму, изготовленную из металлического швеллера. Существует возможность изготовить каркас из уголка, соединения производится сваркой.

На каркас устанавливается швеллер с верхней части, его предназначение состоит в направлении деталей при процессе резки. Крепление стоек выполняется болтовым соединением, при необходимости швеллер можно заменить в соответствии с работой на отрезном станке.

Самодельный отрезной станок с электродвигателем

Отрезной станок для резки металла своими руками сделать совсем несложно. Для этого необходимы: электродвигатель, маятник, привод, рабочий стол.

Отрезной станок по металлу — незаменимый инструмент в домашней мастерской, слесарном цехе, на строительной площадке. Производится немало промышленных моделей этих инструментов, но цена их порой не доступна не только частному мастеру, но и небольшому предприятию. Выход есть — отрезной станок по металлу своими руками сделать совсем несложно. Для этого необходимы только определенные навыки работы со сварочным аппаратом, слесарным инструментом, и некоторая квалификация электрика. Из материалов тоже не понадобиться ничего дефицитного, или недоступного в свободной продаже.

Материалы и инструменты

Для работы понадобится:

- болгарка;

- сварочный аппарат;

- дрель;

- набор плашек, метчиков, гаечных ключей.

Купить придется электрический двигатель мощностью 1,5-2 кВт однофазный или трехфазный. Кроме того понадобятся два шкива, вал, подшипники 204 или 205, металлический уголок, листовая сталь толщиной 2-4 миллиметра. Когда все это будет собрано, начинается собственно изготовление станка.

Чертежи можно сделать самому, используя материал из интернета, или воспользоваться готовыми, например этими. Но опыт показывает, что лучше всего адаптировать чертежи под те материалы, которые есть у вас в наличии. Как правило, конструкции сделанные своими руками, лучше всего работают тогда, когда вы их «подгоняете» под себя. Естественно, при этом следует соблюдать определенные правила и требования, которые выдвигаются к инструменту повышенной опасности, каким выступают отрезной дисковый станок или маятниковая пила, как самодельные, так и промышленные.

Он состоит из нескольких основных узлов:

- электродвигателя;

- маятника;

- механизма привода;

- отрезного диска;

- рабочего стола.

Рассмотрим их по отдельности.

Двигатель

При наличии трехфазного двигателя мощностью около 3 киловатт его можно подключить на 220 вольт, использовав место схемы «звезда» схему «треугольник». Но при этом нужно учитывать, что мощность его снизится на 25-30%. Главное, что сохранится указанное на шильдике число оборотов.

Для установки на отрезном станке по металлу двигатель должен обладать количеством оборотов равным 2500-3000 в минуту. Это связано с тем, что именно при таких оборотах оптимально работает отрезной диск.

Для самодельного отрезного станка по металлу используются круги диаметром 300-400 миллиметров. Здесь тоже нужно исходить из потребностей производства. За слишком большим диаметром диска гнаться не стоит — чем дальше от центра отстоит рабочая кромка, тем меньше усилия реза, и потребуется более мощный двигатель. Оптимальное соотношение мощности двигателя и диаметра диска — 2 киловатта при трех тысячах оборотов и 300 миллиметров диаметр.

Сделанный самостоятельно отрезной станок по металлу в первую очередь должен быть безопасным. На отрезных дисках указано максимальное количество оборотов, при которых их можно эксплуатировать. Как правило, оно не должно превышать 4400 оборотов в минуту. Если получится больше — диск может разрушаться, что небезопасно. Если же количество оборотов будет менее 3000, то скорость резки будет недостаточной, а диск будет сильно перегреваться и истираться. Именно эти цифры следует принимать в качестве исходных для расчета силовой передачи.

Привод

Для натяжения приводного ремня двигатель закрепляется у тыльной части маятника на 4 болтах, расположенных в продольных прорезях. Он может смещаться в направлении центральной оси станка (перпендикулярно оси вращения вала двигателя) на 5-7 сантиметров. Это позволит поддерживать необходимое натяжение ремня и предотвратить его проскальзывание. Так же легче будет произвести замену ремня, если предыдущий придет в негодность

Консоль (маятник)

В отверстия стоек горизонтально устанавливается вал-втулка к которому приваривается коромысло, состоящее из двух рычагов, соотношение которых один к трем. На коротком плече приваривается площадка под установку электродвигателя. На длинном плече вал привода отрезного круга. Соотношение длины рычагов приведено примерное, его нужно рассчитать так, чтобы в нерабочем положении вес двигателя перевешивал вес пильной части в собранном виде (с защитными кожухами). Для приведения диска включенного станка в соприкосновение с металлом необходимо приложить небольшое, но ощутимое усилие.

Для удобства работы к нижней части площадки двигателя прикрепляется возвратная пружина, а угол отклонения маятника вверх регулируется тросом или цепью, закрепленной одним концом к столу, а вторым — к нижней части длинного рычага.

Рабочий стол

Смонтировать отрезной станок дискового типа для квалифицированного слесаря не представляет особой сложности. Важно придерживаться некоторых фундаментальных требований:

- правильно рассчитать скорость вращения диска;

- отрегулировать угол вращения, он должен быть строго перпендикулярным плоскости рабочего стола;

- выставить усилие подачи диска в зону реза;

- установить на рукоятке кнопку аварийной остановки;

- оснастить отрезной станок защитными кожухами диска и вращающихся частей.

Отрезной станок: обзор и реализация самодельных решений по металлу и дереву, конструкции, чертежи, нюансы

В мастерской домашнего умельца или ИП технического либо ремонтно-строительного профиля отрезной станок второй по нужности после сверлильного. Или после сварочного аппарата, если мастер специализируется по деревянным и/или металлоконструкциям.

Просто на хозяйстве маятниковая поперечная пила много облегчит заготовку дров и сократит расходы на нее. Поэтому в настоящей статье мы расскажем, как изготовить отрезной станок своими руками, обходясь минимумом точных и сложных работ. Или даже без них, если уже есть угловая шлифовальная машина – болгарка.

Работа на самодельных отрезных станках

Рис. выше не просто заставочный. Там показано, как не надо работать на отрезном станке, чтобы самому не травмироваться, не попортить материал и не угробить невзначай свою же самоделку. Ну, тут понятно: руки должны быть защищены от опилок (как и глаза, и все тело), и пользоваться данным оборудованием без защитного кожуха(ов) нельзя.

Теперь посмотрим на след. рис.:

Небезопасная конструкция самодельного отрезного станка

Вроде бы все путем, даже лицевой щиток вместо защитных очков. Что, безусловно, надежнее. А что не так? Приглядитесь. По сути, не по пунктам из толстых томов нормативных документов. Что ж, кто не увидел – вот: станок из болгарки. Стало быть, качалка не уравновешена. Но вместо обязательной в таком исполнении отбойной пружины (см. далее) – эластичное звено (стяжка для вело/мото багажника вроде). Ненадежно, вероятность порыва наиболее высока как раз в аварийной ситуации, а делать глубокий рез трудно, упрямая резинка так рвет рукоять из руки.

А о чем, собственно, речь?

Только традиционных конструкций агрегатов для точной порезки листовых, рулонных и длинномерных материалов известны десятки, это не считая лазерных и пр. из века высоких технологий. Мы далее будем рассматривать станки с качающимся рабочим модулем и круглым вращающимся режущим органом – абразивным или пильным диском. Такие отрезные станки называются маятниковыми. Они наиболее универсальны (в т.ч. пригодны для протяжки – ведения продольного реза ограниченной длины) и выполнимы самостоятельно в сарайно-гаражной мастерской. Когда говорят «отрезной станок», то в подавляющем большинстве случаев подразумевается именно маятниковый (pendulum cut grinder по англ.).

Примечание: маятниковый отрезной станок пригоден для работы по металлу, дереву, МДФ, листовым пластикам и любым другим поддающимся резанию материалам. Вся перенастройка – замена рабочего органа (абразивный или соотв. назначения пильный диск).

Мотор или УШМ?

Имеется в виду привод станка – отдельный или совмещенный в моноблоке с рабочим (режущим) органом и силовой передачей на него. Отдельный мотор имеет то преимущество, что качающуюся часть агрегата – качалку (маятник, коромысло) можно сделать должным образом уравновешенной, что намного упрощает работу на станке и повышает его производительность; последняя сравнительно слабо зависит от сопротивления материала резанию. Кроме того, весь станок можно сделать пригодным для интенсивной круглосменной работы, что может быть важно для извлекающих доход при помощи рук, растущих откуда надо, и головы, работающей как надо. УШМ (болгарка), как известно, может работать непрерывно в течение 20-60 мин. (смотря по модели), а затем – вынужденный техпростой для остывания инструмента. Но для эпизодического использования УШМ имеет ряд преимуществ:

- Достаточно выносливый и точный отрезной станок из болгарки может быть изготовлен без точеных деталей и с минимумом сварочных работ или вовсе без них, см. далее.

- Базовый инструмент остается пригодным для ручной работы вне станка.

- Электропитание – однофазное 220 В из бытовой розетки.

- Не требуются пусковые устройства и защитное заземление, т.к. в широкую продажу поступают только УШМ с двойной изоляцией.

- Внешняя характеристика коллекторного электродвигателя УШМ мягче, чем асинхронного электромотора с короткозамкнутым ротором, что экономит мощность мотора и расход электричества. В большинстве случаев (кроме порезки толстых прочных и/или вязких материалов) можно считать, что болгарка на 800 Вт электрических эквивалентна асинхронному мотору с 1,2 кВт на валу (см. далее), а УШМ на 1300 Вт – отдельному мотору на 2,2 кВт.

- Отрезные станки из УШМ более легки, компактны и транспортабельны, чем с отдельным приводом.

- Недорогие болгарки не снабжаются регуляторами частоты вращения, но к ним подходит обычный регулятор оборотов для дрели (не более $20; обычно $5 – $6). «Частотник» для асинхронного мотора до 2,5 кВт стоит от $50.

О регулировании оборотов

А зачем регулировать обороты диска? Чтобы на превысить указанную на нем же максимальную линейную скорость края и/или частоту вращения. Иначе диск, может быть, и не разорвет, но его производительность сильно упадет, износ усилится, а качество реза ухудшится. Номинальные скорости вращения асинхронных моторов 2800-2850 мин –1 позволяют использовать обычные диски диаметром до 350-400 и более мм, что дает глубину реза как минимум до 150 мм. Шпиндель болгарки крутится гораздо быстрее (от 6000 мин –1 ), и ставить на него обычный диск диаметром более 160 мм опасно. Глубина реза выходит до 50-60 мм, а скоростной диск стоит дорого и быстро стирается. Установка регулятора оборотов решает проблему. Производительность и качество реза не страдают, т.к. определяются линейной скоростью вращения по режущей кромке.

О названии

УШМ звучит «технически», но по сути дела неточно, т.к. болгаркой много больше режут, чем шлифуют. «Угловая дрель» еще неудачнее, т.к. to drill – сверлить, буровить, для чего УШМ вообще непригодна. Угловая шлифовальная машина это калька с англ. «angle grinder machine». Но английское to grind по смыслу гораздо шире всех видов абразивной обработки. Напр., мясорубка это meat grinder. У «to grind» точного русского аналога нет; по смыслу это что-то вроде «кромсать в клочки по закоулочкам». В общем, просторечное «болгарка» терминологически некорректно, но достаточно кратко, и понятно, что это такое.

Примечание, к слову. Войскам США во время Корейской войны пришлось вплотную спознаться со штурмовиком Ил-2. Отчего к ряду почетных прозвищ этой легендарной машины прибавилось английское «Meat grinder from Hell» (адская мясорубка). Что косвенным образом свидетельствует о стойкости духа американских солдат сравнительно с немецкими; те более употребляли «Betonflugzeug» (бетонный самолет). Уж очень трудно было сбить «горбатого» (это уже по-нашенски, по-пехотному).

Настоящие маятниковые

Как устроен «настоящий маятниковый» отрезной станок по металлу, показано на рис.; качающийся «маятник» выделен цветами.

Устройство маятникового отрезного станка по металлу

«Фишка» конструкции – качалка-коромысло, сбалансированная весом мотора так, чтобы усилие холостой подачи (без резки) на всю длину рабочего хода было прибл. равномерным и составляло ок. 5 Н (где-то 0,5 кгс). Именно такое «холостое» усилие позволяет опытному станочнику наилучшим образом чувствовать материал и машинально работать с максимальной производительностью без накопления усталости, буквально играючи. Если же возникла опасная ситуация и рабочий бросил рукоять подачи, то инерция мотора и хребтины коромысла обеспечивают плавный отскок диска. Вероятности перехода опасной ситуации в аварийную и порчи режущего органа много уменьшаются, да и заготовка чаще всего остается неиспорченной – посмотрел, что не так, поправил, дорезал.

Примечание: возвратная пружина коромысла в сбалансированных маятниковых отрезных станках почти всегда есть, но роли отбойной аварийной (см. далее) она практически не играет, только дает начальный толчок тяжелой качалке, если диск «закусило». Чаще всего возвратная пружина в станках данного типа используется для установки усилия холостой подачи «под себя».

Примеры самоделок

Самый сложный сборочный узел показанной выше конструкции – поворотный стол с угловым делителем; сделать его дома «на колене» невозможно. Резка под заданным углом всеми описанными ниже конструкциями осуществляется поворотом и фиксацией всего станка относительно стола (верстака) для заготовок с продольным упором (или наоборот, верстака относительно станка). С отрезными станками из болгарок проще, см. далее.

Внешний вид и чертежи основных деталей наиболее универсального самодельного отрезного станка даны на след. рис.

Внешний вид и чертежи основных деталей универсального самодельного отрезного станка

Для тех, кто еще путается в допусках-посадках, также на рис. даны условия согласования сопряженных размеров; размеры D32 согласовываются по правилу для D15. Чтобы получить нужную соосность (центровку) шеек рабочего вала под подшипники (D20–0.03) на токарном станке обычной точности, их нужно точить начисто в один установ и один проход резца (подача – минимальная, это вам не окалину драть).

Коромысло в данном случае – лист стали S>4, усиленный хребтиной из трубы D30; ее отгиб – рычаг подачи. Коромысло может быть рамным, из профтрубы от 30х30х2. Его размах (длина) не критичен в пределах 400-500 мм. Возвратной пружины нет (можно поставить). Отброс коромысла вверх устанавливается выносом его «хвоста» назад от шарнира (см. ниже).

Обоймы подшипников рабочего вала устанавливаются зеркально отверстиями D21 друг к другу. Такой прием монтажа на неформальном конструкторском жаргоне называется «попка к попке» (смягчено в общедоступной публикации). В данном случае он позволяет без дополнительных конструктивных элементов исключить продольное смещение вала в подшипниках, т.к. чашки их обойм закрыты справа планшайбой, а слева ведомым шкивом. Сборка узла рабочего вала на коромысле производится след. порядком:

- подшипники вкладываются в готовые обоймы (с приваренными и подрезанными на плоскость укосинами);

- обоймы с подшипниками надеваются на вал, как указано выше;

- на длинный хвостовик D15 (левый на чертеже) надевается ведомый шкив;

- поверх шкива на тот же хвостовик надевается проставка;

- шкив через проставку туго затягивается гайкой М14;

- вал в подшипниках и со шкивом ставится на испод коромысла и временно притягивается к нему за середину струбциной (не туго!);

- обоймы подшипников также временно распираются деревянными лучинами;

- вал выставляется точно параллельно переднему обрезу коромысла: его проекции вверх должны быть касательны обоймам подшипников. Пользоваться двумя слесарными угольниками одновременно!

- прихватами быстро подвариваются укосины обойм. Ток – не более 60-80 А;

- струбцина и распорки снимаются, проверяется легкость вращения вала. Заедает – отрезаем обоймы по сварке и повторяем пп. 6-10;

- обоймы подшипников привариваются окончательно. Варить короткими стежками попеременно-поочередно правую-левую;

- даем сборке полностью остыть и снова проверяем вращение вала. Клинит, заедает – увы, перегрето при сварке. Рукам еще нужно дорасти, как надо, а обоймы придется делать (заказывать) заново. Возможно, и подшипники менять;

- вал крутится легко, плавно – закрывает подшипниковый узел легким кожухом от опилок и окалины.

Шарнир коромысла собирается аналогично, но «попкой от попки» (чашками обойм внутрь) и также закрывается легким кожухом от пыли. Ось шарнира – отрезок кругляка D(21…45), какой есть под рукой. По концам проточены шейки подшипников, такие же, как на рабочем валу, и хвостовики М14 длиной от 40 мм. Станина – из профтрубы, уголка от 40х40 и т.п. подручного металлохлама. Шарнир крепится в проушины ее стоек парами гаек (внутри и снаружи). Еще вариант сборки шарнира – обоймы его подшипников привариваются к плоской раме вместе с осью, как на врезке в рис. Затем коромысло приваривается к оси шарнира или крепится к нему резьбовыми метизами. Но таким способом отцентрировать шарнир гораздо труднее, и сложнее защитить его подшипники от пыли.

Ведущий шкив двигателя нужно сделать/подобрать таким, чтобы частота вращения диска была близка к номинальной. Пусковую схему двигателя заранее собирают на левое (смотря со стороны вала) вращение, «искрами от себя». В таком случае отдача усилия резания будет затягивать гайки шкивов и диска; они будут прочно держаться на трении, шпонок, шплинтов и т.п. дополнительных «неудобных» технологически фиксаторов не понадобится.

Чертежи отрезного станка меньшей мощности, но более точного (пригоден для работы с алмазными дисками) даны на рис. Электромотор на 350-400 Вт 2800-3000 об/мин.

Чертежи самодельного отрезного станка повышенной точности

Разбивка по позициям: 1 – электродвигатель; 2 – станина; 3 – защитный кожух рабочего органа (сталь s2); 4 – рабочий орган (абразивный диск); 5 – защитный кожух ременной передачи (сталь s2); 6 – клиновой ремень А-1018; 7 – винт М8х14; 8 – ведущий шкив (Д 16); 9 – крышка кожуха ременной передачи (сталь s2); 10 – ведомый шкив (Д 16); 11 – распорная втулка (сталь); 12 – шайба (сталь); 13 – рукоять подачи; 14 – болт М6х12; 15 – винт М5х10; 16 – рабочий вал (сталь); 17 – передняя крышка подшипникового узла (Д 16); 18 – задняя крышка подшипникового узла (Д 16); 19 – втулка (сталь); 20 – шайба (сталь); 21 – гайка (сталь); 22 – шариковый подшипник № 203; 23 – корпус шпинделя (сталь); 24 – бобышка кожуха передачи (сталь); 25 – винт М6х8; 26 – винт М8х16; 27 – бобышка кожуха диска (сталь); 28 – консоль коромысла (сталь); 20 – болт М6х16; 30 – корпус шарнира коромысла (труба 1/2”, сталь); 31 – ось шарнира (сталь); 32 – втулка (сталь); 33 – шайба; 34 – гайка М10; 35 – монтажная плита электродвигателя (сталь), 36 – корпус пускового устройства электродвигателя (Д 16).

Примечание: корпуса шпинделя и шарнира коромысла перед сборкой набиваются смазкой ЦИАТИМ-221.

Особенности данной конструкции, первое, отсутствие шарикоподшипников в шарнире коромысла. Это позволило упростить изготовление сборку станка (отпадает сложная токарка его оси и ее центровка). Второе – длинное плечо коромысла не прямая хребтина, а ломаная в плане консоль. Это делает станок компактнее, а рабочий орган более стойким на кручение по оси маятника. Т.е., в этом станок можно без опасений заправлять чувствительные с заклиниванию и выкрашиванию тонкие алмазные диски. Но грубых работ и частых перевозок с места на место такой станок не выдержит: в шарнире маятника появится поперечное биение, что сведет на нет все заботы и труды по повышению точности. В общем, это станок для аккуратной работы с достаточно качественными материалами.

Примечание: в станках подобного назначения успешно применяются более «мягкие» и включаемые непосредственно в бытовую электросеть двигатели от стиральных машин, см. напр. ролик:

Видео: отрезной станок по металлу с мотором от стир. машины

Самодельный очень точный отрезной станок из болгарки

Здравствуйте. Сегодня я хочу рассказать о том, как я сделал из не нужной мне болгарки отрезной станок. Мне часто приходится резать трубы. Особенно, профильные. Кто это делал, знает, что отрезать ровно профильную трубу болгаркой достаточно сложно. Это занимает много времени – приходится при помощи угольника отчерчивать под прямой угол каждую сторону, потом аккуратно прорезать по одной грани. И всё равно, бывает, что одна сторона получается на полмиллиметра короче, и потом, при сваривании тонкий металл стенки в этом месте начинает гореть из за неплотного прилегания. В идеале ровно можно отрезать только за один рез. А для этого нужен отрезной станок.

У меня была не нужная мне УШМ “DWT ws-180s”. Её мне отдали бесплатно по причине неисправности – оторвалась крыльчатка ротора и болгарка заклинила. Хозяин хотел её выбрасывать и предложил отдать мне её на запчасти бесплатно. Я отремонтировал ротор, заменил щётки и подшипники.

..Но оказалось, что такая болгарка мне не нужна. Она очень тяжёлая и массивная для 180-го круга. Мощности там хватает и для 230-го (2200 Вт), но, почему-то, производитель оборудовал её защитой именно под 180-й круг. Поэтому она у меня несколько лет висела в мастерской невостребованная – у меня есть более лёгкая “180-ка”. Я собирался переделать защиту под 230-й круг (тогда она пригодится для работ по бетону, например), но так и не собрался! )))). Ведь 230-я у меня тоже есть.

И вот мне пришла в голову мысль купить для неё станину и сделать отрезной стационарный станок. Но рассмотрев покупные варианты, я обнаружил, что они, в большинстве своём, не обладают достаточной жёсткостью, а значит, и точностью! Поэтому, я пришёл к выводу,что нужно сделать самому.

Что мне понадобилось:

1. Собственно УШМ.

2. Уголок стальной 50 на 50 и 40 на 40.

3. Обрезок водопроводной трубы ДУ32-3,5

4. Обрезок водопроводной трубы ДУ-25

5. Подшипник 6202 (2 шт)

6. Подшипник опорный.

7. Шпилька М14.

8. Профильные трубы 15 на 15, 20 на 20, 25 на 25

9. Болты и гайки М6, М8, М14.

10. Обрезки жести.

Итак, для начала я решил собрать крепление болгарки. В покупных вариантах, рассчитанных на различные болгарки, крепление осуществляется тремя длинными болтами с контргайками, что сказывается на жёсткости. К тому же, закрепив УШМ в трёх точках, её приходится располагать вертикально, что немного “ворует” глубину реза – как правило, впереди корпус редуктора чуть вытянут. А посему я решил закрепить её горизонтально, в двух точках, с плотным прилеганием рамы к редуктору.. Минус такого крепления – оно подходит только к одной модели УШМ. Но я решил этим пренебречь, посчитав, что если мне и придётся заменить болгарку, то я просто сварю новое крепление.))))

Я вырезал два куска уголка 50 :

Теперь подошла очередь стола. Его я изготовил из листа стали, толщиной 4мм, размером 60 на 60 см:

Из профильной трубы 15 на 15 сделал две квадратных рамки, размером 50 на 50 см. При этом в трубе, в местах сгиба прорезал только по три стенки, четвёртую оставил.

После этого вварил в углах вертикальные стойки из той-же трубы, и на получившийся параллелепипед закрепил мою конструкцию.

На данном этапе возникла необходимость выставить прямой угол между отрезным кругом и столом. Как я уже говорил, я исключил все регулировки в угоду жёсткости (читай: точности) конструкции. В моих планах было просто подогнуть тяги, а потом укрепить их в нужном положении, приварив к ним в качестве усиления уголки. Но, когда я попробовал их подогнуть сперва двумя монтажками. (У-у-у! Какой я оптимист! )))). Потом ломом! (Результат тот же). Я понял, что усиливать конструкцию не придётся!! Две толстостенные профильные трубы небольшой длины, к тому-же, проваренные на концах к уголкам швами по 5 см длиной с каждой стороны, дают неимоверную жёсткость! .

. Подогнуть я смог, лишь вставив между ними двухметровую (!) трубу, сечением 60 на 20. (Благо, между тягами как раз 60 мм.

После этого расширил и удлинил прорезь малой болгаркой. (На случай установки, к примеру, круга по дереву.)

..Кстати. Изначально у меня возникла мысль сделать “2 в 1”. Т.е., предусмотреть возможность переворачивания стола болгаркой вниз, с целью получения циркулярки! И я даже начал это воплощать. К примеру, шляпки всех крепёжных болтов с обратной стороны я проварил, расплавил и зачистил, чтобы получить ровный циркулярочный стол:

По той же причине сделал симметрично отверстия для крепёжных болтов, которыми стол крепится к “параллелепипеду”. Но эйфория от того, что “классно я придумал” прошла, и я понял, что я просто “повёлся”, и погнался не за практичностью, а за “классно получилось”.))))))

. А на деле я НЕ БУДУ ЭТИМ ПОЛЬЗОВАТЬСЯ. Ведь у меня циркулярка есть. И она, в любом случае, лучше, чем сделанная из болгарки! К тому-же, работая циркуляркой с деревом, хорошо поставить рядом этот станок с кругом по дереву, чтобы торцевать. А не переворачивать стол ради каждой доски.

В общем, отбросил я эту глупую затею.

..

Дальше я приступил к сооружению упора для заготовки. Я приложил угольник к кругу, отчертил линию под прямым углом, и закрепил по ней упорный уголок 40 на 40.

После этого я открутил уголок и по его отверстиям, приложив на этот раз угольник 45 градусов, просверлил отверстие в столе.

Забыл сфотографировать, но тут, думаю, понятно. Теперь, чтобы отрезать под 45, нужно извлечь один болт, повернуть уголок и закрепить в другое отверстие.

Следующий этап. Я приступил к сборке инструментальных тисков. Ведь точно отрезать можно только хорошо закреплённую заготовку.Вырезал кусок трубы 20 на 20.

При вращении маховичка, труба с приваренной гайкой вылезает из направляющей и плотно прижимает заготовку к упору. Единственное неудобство – вращать нужно влево.))). Зато надёжней, чем эксцентриковый зажим.

Далее, я приступил к изготовлению защитного кожуха. Как я уже говорил, кожух на болгарке был под 180-й круг, а я решил использовать 230-й. (Мощности хватает. Обороты тоже подходящие.). К тому-же, так как мне нужна точность, то резать я буду толстыми кругами (2,6, или 3 мм). Потому как более тонкие немного болтаются при нажиме. А посему количество искр будет неимоверным. Поэтому я решил сделать наиболее закрытый кожух, и закрепить его непосредственно к станине.

Сперва я сделал шаблон из картона:

Планирую ещё продлить на правую сторону упор. Так будет удобно что-то к примеру, подторцевать. И закрепить на нём металлическую слесарную линейку – так удобно будет отрезать небольшие куски, не отмеряя каждый раз. Поддвинул трубу до нужного размера по линейке, зажал, отрезал.Только линейка должна иметь регулировку, чтобы компенсировать разность толщины отрезных кругов. И разные мелочи, вроде крепления кабеля и отдельностоящую подставку-упор с регулируемой высотой, если надо резать длинные трубы.

. А пока я экстренно “ввёл его в эксплуатацию”, потому что делаю сейчас трубогиб, и там очень много чего резать нужно.

Угол держит идеально. Разрезал им даже валы к трубогибу (круг 40 мм), и потом на станке биение было настолько мизерным, что от торцовки отказался. Трубы профильные вообще идеально режутся – потом угольник на свет никакой, даже мизерной щёлочки не даёт.

Вот небольшой видеообзор. Простите за шмурыганье носом! )))). Было довольно холодно. ))))

Дисковый отрезной станок по металлу своими руками

Для резки металла, в наше время, существует огромное множество всевозможных инструментов. Многие из них ручные и имеют большой ряд неудобств. Остальная часть инструментария, считается автоматизированной и имеет большие габариты, либо большую ценовую категорию.

Чтобы совместить приятное с полезным, а также удобство и ценовую категорию, рукодельные мастера создали дисковый отрезной станок. Ниже мы рассмотрим всё, что касается данного оборудования.

Применение самодельного отрезного станка

Область применения данного станочного оборудования распространяется на промышленную область применения и на бытовое использование. Используется для раскроя различного вида металла (сталь, чугун, медь, алюминий и т.д.).

Так как в быту существует огромное множество различных объектов из металла, требуемых мелкого ремонта, этот станок становится крайне необходимым. Ведь один раз опустить стойку резака с режущим диском будет проще и быстрее, чем вручную пилить ножовкой.

Габаритные характеристики самодельного оборудования позволяют расположить его под навесом, в летнее время, а зимой благополучно расположить в тёплом гараже, либо в мастерской.

На производстве в основном применяют автоматизированные системы, которыми управляет оператор через ЧПУ. Цель — серийное производство металлопродукции, в виде резки труб заданных размеров и различных сечений, плоского металлопроката и многое другое.

Ниже мы разберём, по каким критериям различают данное станочное оборудование.

Классификация отрезных станков

Все отрезные станки различают по огромному количеству критериев. Мы же разберём самые главные. Итак, основные технологические критерии:

По типу инструментария

Разделение происходит непосредственно по инструменту, осуществляющему резку металлопродукции. В свою очередь они разделяются на следующие подвиды:

Ленточнопильные

В данном случае используется ленточная пила с зубчиками. Изготавливается лента из высококачественной быстрорежущей стали. За счёт того, что режущая лента тонкая, осуществляется экономия в расходе материала, из-за тонкого разреза. Применяются ленточные станки на производствах.

Ножовочные

Используются на небольших производствах, а также в быту. Ножовочный инструмент бывает ручным (всем известная ножовка по металлу) и электромеханическим станочком. В данном случае, ножовочное полотно изготавливается из различных металлов (быстрорежущая сталь, углеродистая сталь, легированная сталь, биметаллическая сталь). Этот вид довольно прост в эксплуатации и считается удобным инструментом.

Дисковые станки

Относятся к категории незаменимых инструментов. Используются во всей металлообрабатывающей промышленности. На таком оборудовании можно осуществлять качественный раскрой металла даже не квалифицированному человеку. Помимо промышленности это станочное оборудование широко применяют и в быту.

По числу режущих кромок

Одноголовочные

В конструкции присутствует один режущий диск. Такой вид станка является малопроизводительным в своём роде и способен выполнять только одну операцию.

Двухголовочные

В их конструкции используют две «головы» для крепления дисков. В данном случае, одна «голова» находится в прочно закреплённом и неподвижном состоянии. Вторая имеет возможность двигаться в независимости в первой. Это оборудование считается высокопроизводительным инструментом.

По типу подачи пильного диска

Фронтальная подача пильного диска

Центр диска осуществляет движение в горизонтальной плоскости.

Нижняя подача

Центр диска движется снизу вверх по вертикальной плоскости.

Маятниковая подача

Центр режущего диска осуществляет движение похожее на дугу, сверху вниз.

Вертикальная подача

Центр диска движется по горизонтальной плоскости сверху вниз.

По основному виду

Отрезные пилы

С помощью этого инструмента производится отрез мерных деталей металлопроката. Хорошо подходит для мелкосерийного производства.

Абразивно — отрезные

При работе с таким оборудованием используются абразивные круги. Осуществляется качественное срезание остатков (заусенцев) металлопроката. Раскрой материала на заготовки, распил профильного металла под необходимым углом от 0 до 45 градусов.

Правильно-отрезные

Такое оборудование осуществляет обработку металла производимого и поставляемого на катушках (арматурная сталь, металлическая полоса, проволока, прутки с профильным сечением). Это оборудование оснащено правильным механизмом и автоматической размоткой металла с бабины. Скрученная проволока попадает в этот механизм, выпрямляется по всей плоскости и подаётся в специальный приёмник для дальнейшей обработки.

Устройство дискового станка

Схема расположения деталей станка

Далее рассмотрим устройство дискового инструмента. На рисунке мы увидим расположение основных частей и их расположение:

Или металлическая конструкция, играющая роль основания агрегата.

Маятниковый узел

Это своеобразная металлическая деталь из металлопрофиля, которая по виду похожа на букву «Т». Подвижная сторона крепится на кронштейн, расположенный на станине. Движение маятника осуществляется посредством подшипников, а возврат в первоначальное положение гибкой деталью (прочный жгут, либо небольшая пружина).

Трубоприжим

Так называемые тиски, закреплённые на станине. Они позволяют прижать заготовку, чтобы придать ей неподвижное положение.

Ось маятникового узла

С помощью этой оси производится движение диска.

Электрический двигатель

Сердце агрегата. Именно он приводит в действие весь механизм. Для этого оборудования используют асинхронный двигатель.

Пускатель

Короб с электроникой, которая подключена к электрической сети. На этом коробе расположены кнопки включить и выключить.

Защитный кожух круга

Стальная защита, которая предотвращает попадания осколков от диска, непосредственно в работающего на агрегате, человека.

Защитный кожух ремня

Расположен там, где совершает своё движение ремень. Предназначен этот кожух для защиты от попадания в работающего человека ремня, при его разрыве.

Рукоять маятникового узла

Та деталь, с помощью которой производят нажим режущим диском на заготовку.

Болт заземления

Как и во всех станках, на корпусе агрегата расположен болт, с помощью которого осуществляется заземление.

Абразивный круг

Непосредственно режущий диск, состоящий из различных материалов.

Строповочные скобы

Станина

Это та область, на которой расположен основной узел агрегата.

Регулируемый упор

За счёт него фиксируется нужный размер будущего изделия.

Изготовление дискового отрезного станка

Станина для станка

Для любого изобретения потребуются те или иные детали, будь то покупные элементы или самодельные детали. Для создания отрезного детища потребуется следующее:

- Металлический уголок с размерами № 24.

- Металлический швеллер № 10.

- Подвижный вал.

- Трубки для изготовления рукояти.

- Сварной аппарат.

- Подшипники для маятникового механизма.

- Привод электрический.

- Короб для расположения электроники.

- Тумблер включения и выключения.

- Цепь осуществляющая запуск.

- Обмотка.

- Электрическая дрель.

- Крепёжные элементы (болты, винты).

Разберём ход сборки всего оборудования:

Мотор для самодельного отрезного станка

- Первым делом, болгаркой нарезаются заготовки на раму размерами 400х600х1200 мм.

- С помощью сварки осуществляется сборка рамы из подготовленных деталей.

- Поверх всей рамы вваривается швеллер. Он придаст дополнительную прочность станку и будет служить направляющей.

- На швеллер прикручиваются несколько вертикальных опор.

- Далее производится монтаж следующей рамы, на которой будет располагаться двигатель и вал. Размеры рамы должны составлять 400х600 мм.

- На раме крепится плита, предназначенная для двигателя. Лучшим электродвигателем для этих целей является асинхронный движок. Мощность его должна составлять от 1.5 до 3 кВт. После установки движка, необходимо произвести его подключение к трёхфазной сети.

- Вал, фланцы, опоры со шкивом выполняются на токарном станке.

- Далее производится установка подшипников и шкива.

- Установка короба, в котором располагается схема, осуществляется в нижней части рамы.

- Между вертикальных опор вставляется вал с втулкой. Диаметр вала 12 мм. Зазор между втулкой и валом должен быть сведён к минимуму.

- С двух сторон на втулке привариваются ограничители из кусочков швеллера.

- На длинную опорную балку и на куски швеллера устанавливается электромотор и механизм порезки.

- Заключительным шагом является установка ремня, который связывает вал и мотор.

Исходя из вышеизложенных шагов сборки, можно сделать вывод, что собрать такой агрегат своими руками будет намного дешевле. Более того, в процессе сборки, вы сами регулируете весь механизм, как говорится под себя.

Подключение кнопки, которая предназначена для аварийных ситуаций, осуществляется напрямую, а двигатель через короб со схемой и автомат.

Изготовление отрезного станка на основе болгарки

Отрезной станок по металлу с болгаркой

Помимо классической вариации отрезного станка

Существует и упрощённый вариант станка с использованием болгарки (УШМ). В данном случае делается рамка, в которую крепится вторая рамка на втулку. Именно на вторую рамку закрепляется УШМ с помощью металлических креплений.

Для того, чтобы болгарка смогла возвращаться в исходное положение, необходимо закрепить рамку и болгарку тугой резинкой или пружиной. Сама же рама закрепляется на подготовленную станину или же на большой и тяжёлый стол. Тяжесть стола обеспечит минимум вибрации. Если же готовится станина, то её необходимо крепить на подготовленный заранее фундамент. Такое изобретение может послужить хорошим инструментом в домашней мастерской или же отличным приспособлением для совершения раскроя металла.

Общие отзывы о станке

Если вы будете искать отзывы в интернете о данном агрегате, то вы найдёте только положительные отзывы. Ведь действительно, такое изобретение очень удобно в своём роде. С его помощью не нужно мучиться с болгаркой в руках, в изогнутом состоянии. Если и выбирать отрезной инструмент для тех или иных работ, то только дисковый отрезной станок.

Видео обзоры

Видео обзор дискового отрезного станка:

Видео обзор отрезного станка с применением болгарки, вместо диска:

Видео обзор сборки самодельного станка:

Видео обзор работы отрезного станка: