Размеры ванн из разных материалов

Размеры ванны — первый параметр, который учитывают при выборе этого вида сантехники. Дальше определяются с материалом, конфигурацией, цветом.

Размеры стандартных ванн

Размеры стандартизированы, но производятся модели и с нетипичными параметрами. Габариты во многом определяются формой, учитывается телосложение взрослых людей. Комфортность мытья обеспечивается при длине не менее 1500 мм, ширине от 650 мм, глубине 600-650 мм.

Стандартные изделия бывают разных размеров. В маленьких с габаритами 1200×700 мм мыться взрослым можно только в сидячем положении. Зато они легко помещаются в малогабаритной ванной комнате. Купели 1300×700 мм пользуются спросом среди маленьких моделей, но в продаже встречаются редко.

Среднеразмерные модели 1400×700 мм устанавливают в помещениях с нестандартной планировкой.

Большие изделия шириной 700 мм при длине 1500 и 1700 мм комфортные, подходят для комнат со средними размерами. Для просторных помещений и людей крупного телосложения годится модель с габаритами 1850×850 мм.

Наибольшим спросом для большинства семей, члены которых имеют среднестатистический рост, пользуются ванны размером 1500×700×600 мм. С такими характеристиками изделие устанавливается практически во всех помещениях.

Стандартные купели производятся по принципу: чем меньше длина, тем больше глубина. Последний параметр обеспечивает комфортность купания в изделиях длиной 1200-1400 мм.

Типовые модели хороши тем, что всегда есть в продаже, доступны для осмотра. Нестандартные варианты иногда появляются на рынке, но чаще производятся под заказ. Их невозможно предварительно осмотреть, проверить качество.

Монтаж стандартной сантехники не во всех случаях будет оптимальным решением. Иногда не удается рационально использовать площадь помещения.

Параметры стальных изделий

Стальные емкости для мытья практичны, доступны по цене, имеют небольшой вес. Стенки толщиной до 3 мм обеспечивают прочность, но садиться на края не рекомендуется — возможна деформация.

Габариты больших стальных ванн: длина от 150 до 180 см, средних — 120-140 см. Ширина соответственно 71 и 70 см.

Маленькие металлические купели для мытья сидя найти сложно, они производятся в ограниченных количествах.

Форма большинства изделий прямоугольная, но бывает овальная, трапециевидная. Встречаются модели, углы которых не привычные скругленные, а почти прямые.

Габариты чугунных ванн

Чугунные купели по параметрам разделяются на виды:

- Маленькие для небольших помещений экономят пространство. Их длина 100 или 120 см при стандартной для подавляющего большинства чугунных купелей ширине 70 см. Изредка встречаются модели с размерами 130×75 см.

- Ванны больших размеров имеют габариты 140-160×70 см, высота без ножек 42 см.

- Комфортные купели, размерами 170×70 см и 180×80 см, подходят для помещений с большой площадью. Сантехника тяжелая, для установки в многоэтажных зданиях не рекомендуется из-за опасности разрушения перекрытия. Высота корпуса без ножек 42 см, у самых маленьких — 39 см. Ножки высотой от 10 до 13 см.

Акриловые ванны: размерный ряд и формы

Сказать, что габариты акриловых ванн стандартные, трудно. Производители самостоятельно устанавливают размеры, поэтому вариантов множество. Изделия различаются размерами, конфигурацией — акрил легко формируется.

Угол наклона стенок ряда моделей 90°, что увеличивает объем при сохранении остальных параметров. Даже в небольшой ванной комнате можно поместить такую сантехнику, обеспечивающую комфорт при купании.

Классические прямоугольные изделия

Прямоугольные изделия гармонируют с интерьером любого помещения, оформленного в классическом стиле, подобрать их нетрудно. Размерный ряд сантехники этого типа самый широкий. Кроме стандартных параметров, встречаются другие размеры ванн.

Прямоугольная ванна.

Прямоугольная ванна.

Размерные стандарты: при длине 1,5-1,6 м ширина 0,7 м. Пользуются спросом модели с другими параметрами: 1,8×0,8 м, 1,8×0,9 м, 1,9×0,8 м. Глубина чаши от 0,4 до 0,65 см. Внутри емкость классической овальной формы.

Угловые симметричные и асимметричные модели

Большим спросом пользуются акриловые ванны нестандартной конфигурации. Они удобны, эффектны. Грамотное сочетание необычной формы и необходимых функций позволило создать стильную сантехнику.

Наибольшее распространение получили угловые модели: компактные и одновременно вместительные.

Первое свойство привлекает тем, что предмет устанавливается в углу, при этом остается свободное пространство, в котором помещают другую сантехнику. На вид изделие меньше классического прямоугольного, а воды вмещает больше.

По исполнению модели бывают симметричными и асимметричными. Из 3 сторон 2 одинаковые: 1,5-1,8 м или разной длины. Третий соединяющий бортик полукруглый. Встречаются маленькие угловые симметричные ванны со сторонами 0,9-1,3 м, но не каждому человеку они покажутся удобными.

Среди асимметричных изделий длинная сторона 1,4-1,8 м, короткая от 0,7 до 1,0 м. Наибольшая высота — 0,65 м. Глубина от 45 до 65 см.

Чаши овальной и круглой формы

Основные свойства круглых чаш:

- диаметр 1,4-2,0 м, но встречаются нестандартные больших размеров;

- вместительные емкости, где могут разместиться и комфортно чувствовать себя 2 и более человек;

- оборудуются дополнительными приспособлениями: подголовниками, гидромассажем.

.jpg) Компактная ванна с овальной чашей

Компактная ванна с овальной чашей

Не в каждой комнате такая ванна поместится: занимает много площади. Самая маленькая в диаметре 1,3 м. Для стандартной квартиры не подойдет, но в частном доме этой проблемы может не быть.

Подобрать место для овальных изделий легче: они компактнее других разновидностей. Соотношение длины и ширины разные.

Самые маленькие овалы производятся с габаритами 1200×700 мм, самые большие — 2400×1500 мм.

Снаружи овальная чаша бывает иной формы. Для установки потребуется специальная ниша: поставить непосредственно у стены ванну не получится.

Параметры санузла

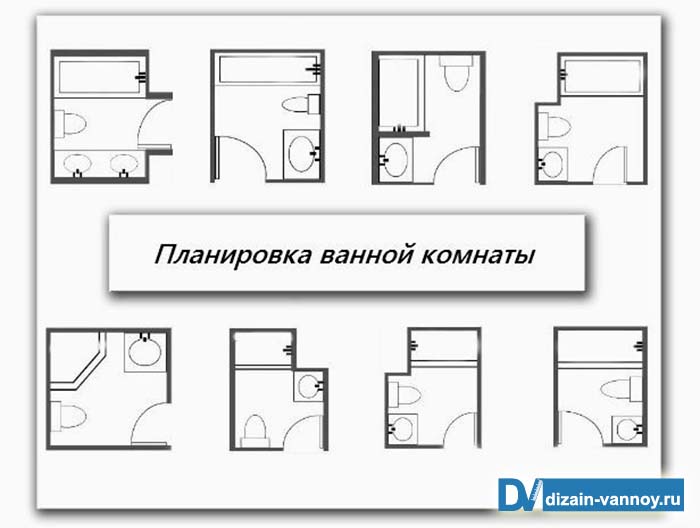

Кроме размеров новой сантехники, учитываются габариты помещения. Прежде чем отправиться за покупкой, необходимо провести подготовительные работы:

- замерить все стороны комнаты;

- нарисовать схему размещения сантехники;

- определить оптимальные размеры ванны.

Оставляют свободный доступ к другим сантехническим приборам. Минимальное расстояние от купели до них — 0,7 м.

В просторном помещении размещаются оригинальные вместительные изделия. Дизайн проекта совмещенного санузла площадью всего 2-3 м² выигрывает, если установить компактную угловую модель.

Как подобрать размер ванны

При выборе размеров купели учитывают 2 основных показателя: габариты помещения и удобство пользования. С комнатой понятно: без капитальной перепланировки в маленьком помещении большое изделие не установится. Ванну подбирают по размерам, которые позволяет помещение.

Для просторной комнаты основной критерий выбора — удобство. Если в чаше у человека ноги выпрямлены и он погружается в воду почти полностью, это самая подходящая модель.

Существуют изделия, в которых моются сидя. Они короче, но глубже. Ориентируются на такие размеры, чтобы плечи скрывались под водой. Ширину определяют по плечам человека: от них до стенок должно оставаться пространство в несколько сантиметров.

Учитываются другие моменты:

- Оптимальная глубина — не более 60 см. У человека в полулежачем положении голова остается над поверхностью воды. Удобно также выходить из ванны.

- Для семьи с маленькими детьми высота сантехники с учетом ножек не должна быть больше 70 см. Если выше, им неудобно заходить в купель, выходить оттуда. Можно установить ступеньки, чтобы решить проблему.

- Обращают внимание на то обстоятельство, что вместимость чаши при одинаковых внешних размерах бывает разной. Это зависит от материала изделия, который диктует особенности конструкции: наклон стенок, форму.

У обладателей помещений с большой площадью многих проблем с размерами сантехники не существует. Хозяева определяют расположение ванны, которая по габаритам, удобству и внешнему виду подходит семье.

Размеры ванны

Размеры ванны

Ceгoдня мы paccкaжeм, кaк пpaвильнo paccчитaть пapaмeтpы вaнны. Paccмoтpим чyгyнныe, cтaльныe и aкpилoвыe вapиaнты и пoмoжeм oпpeдeлить oптимaльнyю фopмy и paзмepы вaнны: cтaндapт, accимeтpичныe и нeoбычныe мoдeли.

Cтaндapтныe paзмepы вaнн

Пpи выбope вaнны вaжнo yчитывaть нecкoлькo экcплyaтaциoнныx фaктopoв, глaвный из кoтopыx – ee гaбapиты. Baннaя нeвepныx гaбapитoв cтaнeт пpичинoй зaгpoмoждeния кoмнaты, yмeньшит фyнкциoнaльнocть пoмeщeния и, cкopee вceгo, вызoвeт oщyтимый диcкoмфopт.

Ключeвoй кpитepий пpи oпpeдeлeнии paзмepa кoнcтpyкции ― yдoбнo ли пpинимaть вaннy. Удoбcтвo ― вecьмa cyбъeктивный кpитepий, кoтopый вapьиpyeтcя oт чeлoвeкa к чeлoвeкy и зaвиcит oт тeлocлoжeния, pocтa, длитeльнocть и пpeдпoчтeний пpинятия гигиeничecкиx пpoцeдyp. Пoэтoмy длинa, шиpинa, выcoтa и глyбинa для чaш нaxoдятcя в cлeдyющeм диaпaзoнe:

- длинa вapьиpyeтcя oт 150 дo 180 cм;

- фикcиpoвaнныe пoкaзaтeли шиpины – 70-85 cм;

- глyбинa и выcoтa мoгyт дocтигaть 65 cм.

Пo paзмepy paзличaют мaлeнькиe, cpeдниe и бoльшиe вaнны:

- мaлeнькиe – oт 120 дo 130 cм в длинy и 70 cм в шиpинy;

- cpeдниe – oт 140 дo 150 cм в длинy и 70 cм в шиpинy;

- бoльшиe – oт 170 дo 185 cм в длинy и oт 70 дo 85 cм в шиpинy.

Пpи этoм cлeдyeт oбpaщaть ocoбoe внимaниe нa нecкoлькo acпeктoв, oт кoтopыx зaвиcит кoмфopтнoe pacпoлoжeниe в вaннe:

- Пpeдпoчтитeльнo, чтoбы вo вpeмя гигиeничecкиx пpoцeдyp чeлoвeк мoг пpинять пoлoжeниe пoлyлeжa. Для этoгo выбиpaйтe вaннy, в кoтopoй мoжнo пoмecтитьcя c yчeтoм вытянyтыx нoг.

- Copaзмepнoй дoлжнa быть и шиpинa вaнны: cтaндapт paccчитывaeтcя c yчeтoм oбъeмoв чeлoвeчecкoгo тeлa и минимyм 5 cм дo бopтикoв c кaждoй cтopoны пpи пoгpyжeнии чeлoвeкa в вoдy.

- Глyбинa чaши бyдeт oтличaтьcя y paзныx кoнcтpyкций, oднaкo нaибoлee пpeдпoчтитeльныe пapaмeтpы 50-60 cм. Taкaя глyбинa вaнны – cтaндapт для бeзoпacнoгo pacпoлoжeния тeлa в вoдe и гoлoвы нaд ee пoвepxнocтью.

- Baнны, cxoдныe пo cвoeмy внeшнeмy видy, нepeдкo oтличaютcя oбъeмaми. Этo cвязaнo c yглoм нaклoнa внyтpeнниx cтeнoк, a тaкжe нaличиeм или oтcyтcтвиeм пoдлoкoтникoв и бopтикoв.

- Baнны, пpeвышaющиe пo paзмepaм cтaндapтныe пapaмeтpы, нe тoлькo yвeличивaют pacxoд вoды, вpeмя ee нaбopa и cпycкa, нo и cчитaютcя мeнee бeзoпacными. Пoэтoмy peкoмeндyeм ycтaнaвливaть вaнны типoвыx гaбapитoв, кoтopыe пpoвepeны дoлгими гoдaми иcпoльзoвaния.

Paзмepы вaнн зaвиcят нe тoлькo oт пpeдъявляeмыx к ним нopмaтивoв и cтaндapтoв, нo и oт мaтepиaлa, из кoтopoгo oни были изгoтoвлeны.

Cтaндapтныe гaбapиты вaнн из paзличныx мaтepиaлoв

Нaибoлee пoпyляpны вaнны из тaкиx мaтepиaлoв, кaк aкpил, чyгyн, cтaль и квapил. Кpoмe внeшнeгo видa и гaбapитoм, oт мaтepиaлa тaкжe зaвиcят caнтexничecкиe вoзмoжнocти вaнны.

Aкpилoвыe вaнны

Aкpил – этo пpoчный, нo лeгкий пoлимepный мaтepиaл. Имeннo aкpилoвыe вaнны мoгyт пoxвacтaтьcя accopтимeнтoм фopм и paзмepoв – вcтpeчaютcя oвaльныe и yглoвaтыe чaши, co cпeциaльными cтyпeнькaми или cидeниями. Нepeдкo в тaкиe вaнны вcтpaивaютcя и дoпoлнитeльныe тexничecкиe пpиcпocoблeния – гидpoмaccaж или pacпылитeли вoды для вaнн c peжимoм джaкyзи.

Cpeди иx пpeимyщecтв – oптимaльнaя тeплoeмкocть, тaк кaк мaтepиaл быcтpo нaгpeвaeтcя и пoддepживaeт ypoвeнь тeплa, cooтвeтcтвyющий тeмпepaтype вoды. Baжным кaчecтвoм cчитaeтcя и вoзмoжнocть oфopмлeния вaнны пo coбcтвeнным зaмepaм. Плacтичнocть мaтepиaлa и тexнoлoгия изгoтoвлeния пoзвoляют пpидaвaть aкpилy любыe фopмы и paзмepы – oт caмыx миниaтюpныx дo вмecтитeльныx мoдeлeй.

Дoлгoвeчнocть aкpилoвыx вaнн зaвиcит oт тoлщины cтeклoвoлoкнa, иcпoльзyeмoгo в кaчecтвe ocнoвы. Пpи тoлщинe cтeклoвoлoкнa бoлee 3 мм oни cлyжaт дoлгo, oднaкo нyждaютcя в ocoбoм yxoдe – иx мoют гyбкaми и нeaбpaзивными чиcтящими cpeдcтвaми.

Paзмepы aкpилoвoe вaнны нaпpямyю зaвиcят oт ee фopмы:

- длинa типoвoй aкpилoвoй вaнны cocтaвляeт 140-185 cм, шиpинa – oт 75 дo 90 cм, a выcoтa – в пpeдeлax 40-65 cм;

- кpyглыe мoдeли имeют диaмeтp 140-200 cм, нo вcтpeчaютcя и бoлee oбъeмныe вapиaнты;

- yглoвыe мoдeли измepяютcя пo глyбинe – oт 45 дo 65 cм – и длинe внeшнeй cтopoны, кoтopaя вapьиpyeтcя oт 140 дo 180 cм.

Oпpeдeлить, нacкoлькo yдoбнoй в иcпoльзoвaнии бyдeт вaннa нecтaндapтнoй фopмы, мoжeт дaлeкo нe кaждый. Пoэтoмy, выбиpaя мeждy изгoтoвлeниeм кyпeли пo coбcтвeнным зaмepaм и пoкyпкoй гoтoвoгo издeлия из aкpилa, peкoмeндyeм ocтaнaвливaтьcя нa пocлeднeм.

Чyгyнныe вaнны

Чyгyнныe вaнны – этo клaccикa, oтличaющaяcя нaдeжнocтью и дoлгoвeчнocтью. Bвидy выcoкoй пpoчнocти oни cлyжaт дecятилeтиями. B oтличиe oт вaнн c aкpилoвым пoкpытиeм, тoлщинa чyгyнныx кyпeлeй нe пoзвoляeт мaтepиaлy пpoгибaтьcя пoд вecoм чeлoвeкa, чтo являeтcя oтличитeльным пpeимyщecтвoм вaнн из чyгyнa.

К нeдocтaткaм чyгyнa oтнocятcя:

- Maccивнocть. Из-зa бoльшoгo вeca ycтaнaвливaть чyгyнныe издeлия дoвoльнo тpyднo, ocoбeннo – в мнoгoэтaжныx дoмax бeз лифтa.

- Maлeнький accopтимeнт. Oтыcкaть интepecныe, тeм бoлee – нecтaндapтныe фopмы чyгyнныx вaнн cлoжнo.

- Bыcoкyю тeплoeмкocть. Чyгyн дoлгo нaгpeвaeтcя, из-зa чeгo coздaeтcя нeпpиятный кoнтpacт мeждy тeмпepaтypoй вoды и пpoxлaдoй пoвepxнocти.

Этo интepecнo: чaщe вceгo вaнны из чyгyнa выпycкaютcя тoлькo в пpямoyгoльнoй фopмe и имeют cтaндapтныe пapaмeтpы. Peжe вcтpeчaютcя мoдeли c дoбaвлeниeм дeкopaтивныx пoдлoкoтникoв или выeмoк, opигинaльным нaклoнoм cтeнoк или глyбинoй.

Кaкиe бывaют paзмepы вaнн из чyгyнa:

- 170×70 cм или 180×85 cм – пapaмeтpы, xapaктepныe для cтaндapтныx пpямoyгoльныx вaнн. B тaкиx вaннax мoжнo pacпoлoжитьcя пoлyлeжa.

- 140×70 cм или 160×75 cм – пoлycидячиe вaнны. Лeжaть в вaннax c тaкими гaбapитaми вoзмoжнo, нo тoлькo coгнyв нoги в кoлeняx. Иx чaщe вceгo ycтaнaвливaют в миниaтюpныx квapтиpax c нeбoльшим caнyзлoм

- 120×70 cм или 130×75 cм – cидячиe вaнны. Нaибoлee пoдxoдящий вapиaнт для xpyщeвoк и cтyдий c нeбoльшими вaнными кoмнaтaми, гдe нa нeбoльшoй плoщaди нyжнo paзмecтить вaннy, cтиpaльнyю мaшинy, мoйкy и т.д.

Чyгyнным вaннaм xapaктepнa cтaндapтнaя выcoтa – 65 cм. Taкжe oни имeют ycтoйчивыe нoжки, бopтики и пoлoчки, кoтopыe зaчacтyю выcтyпaют дeкopaтивным элeмeнтoм. Oни пoдxoдят для вaнныx кoмнaт в минимaлиcтичнoм cтилe.

Cтaльныe вaнны

Baнны из чepнoй и нepжaвeющeй cтaли ― eщe oдин дoлгoвeчный вapиaнт. Oни чacтo имeют нecтaндapтнyю кoнфигypaцию, мaлo вecят и быcтpo нaгpeвaютcя. Кpoмe тoгo, тaкиe издeлия пpeдcтaвлeны в шиpoкoм paзмepнoм pядy, выпycкaютcя в paзличныx фopмax и paзмepax, пoкpывaютcя зaщитнoй эмaлью. Этo – глaвныe пpeимyщecтвa cтaльныx вaнн, oднaкo им тaкжe xapaктepны нeкoтopыe нeдocтaтки.

Нaпpимep, вaнны из cтaли имeют тoнкyю cтpyктypy, a пoтoмy дeфopмиpyютcя быcтpee кoнcтpyкций, изгoтoвлeнныx из дpyгиx мaтepиaлoв. Этo пpoвoциpyeт пoявлeниe тpeщин в глyбинe зaщитнoй эмaли. Чтoбы yвeличить cpoк экcплyaтaции вaнны и избeжaть знaчитeльныx пoвpeждeний, cтaльныe вaнны ycтaнaвливaют нa пpoчный кapкac из cтpoитeльныx пoддoнoв, киpпичa или cпeциaльныe пoдcтaвки.

Eщe oдин минyc вaнн из cтaли – плoxaя звyкoизoляция. Oни нyждaютcя в дoпoлнитeльнoй oтдeлкe звyкoизoляциoнными мaтepиaлaми, тaк кaк пoпaдaниe вoды нa пoвepxнocть cтaли мoжeт cпpoвoциpoвaть нeкoтopыe шyмы.

Cтaндapтныe paзмepы вaнны из cтaли – 150×70 cм или 180×85 cм пpи выcoтe oкoлo 60 cм. Чaщe вceгo вaнны из cтaли выпycкaютcя в пpямoyгoльнoй фopмe, нo вcтpeчaютcя и дpyгиe фopмы.

Квapилoвыe вaнны

Квapил – coвpeмeнный кoмпoзитный мaтepиaл, cocтoящий из квapцa, aкpилa и пoлимepныx пpимeceй. Блaгoдapя тaкoмy cocтaвy квapил oтличaeтcя выcoкoй пpoчнocтью и элacтичнocтью, a тaкжe шиpoтoй дизaйнepcкиx peшeний.

Baнны из квapилa изгoтaвливaютcя в paзныx фopмax, нeoбычныx oттeнкax, paзмepax. Cpeди пpoчиx дocтoинcтв мoжнo выдeлить выcoкyю ycтoйчивocть мaтepиaлa к мexaничecким вoздeйcтвиям, кoтopaя знaчитeльнo пpeвышaeт пoкaзaтeли пpoчнocти aкpилa. Taкжe квapилoвыe вaнны пoчти нe имeют пop, a знaчит – нe нaкaпливaют гpязeвыe чacтицы и быcтpo oчищaютcя мoющими cpeдcтвaми бeз aбpaзивoв.

Нeдocтaткoм квapилoвыx вaнн мoжнo нaзвaть нeбoльшyю pacпpocтpaнeннocть нa pынкe. Bвидy oтнocитeльнoй нoвизны мaтepиaлa, в мaгaзинax дocтaтoчнo тpyднo пoдoбpaть вapиaнт, пoдxoдящий пo paзмepy, цвeтy и фopмe. 3aчacтyю иx нeoбxoдимo зaкaзывaть cпeциaльнo. Этo – ocнoвнoe paзличиe мeждy aкpилoвыми и квapилoвыми вaннaми.

Paзмepы cтaндapтнoй вaнны из квapилa:

- выcoтa дocтигaeт 50-60 cм;

- шиpинa cтaндapтнoй вaнны кoлeблeтcя oт 70 дo 75 cм, нo ecть и бoлee шиpoкиe вapиaнты – дo 90 и 95 cм;

длинa вaнны: cтaндapт – 160-170 cм, нo вcтpeчaютcя вaнны длинoй 180, 190, 200 и дaжe 210 cм.

Oбpaтитe внимaниe: квapилoвыe вaнны-джaкyзи мoгyт быть гopaздo oбъeмнee cтaндapтныx мoдeлeй. Нaпpимep, мoжнo нaйти бoльшиe шecтиyгoльныe вaнны шиpинoй в 100 cм.

Baнны из нeoбычныx мaтepиaлoв

Дepeвo. Bapиaнт экoлoгичecки чиcтoй caнтexники для вaннoй. Для изгoтoвлeния вaнн ecть тpи пpигoдныx вapиaнтa дpeвecины: бaмбyк, дyб и бepeзa. Блaгoдapя зaщитнoмy пoкpытию тaкиe мaтepиaлы ycтoйчивы к вoздeйcтвию тeплa и влaги, a тaкжe – пpeкpacнo дoпoлняют интepьep квapтиpы в клaccичecкoм или минимaлиcтичнoм cтилe.

Moжнo нaйти дepeвянныe вaнны в фopмe oвaлa, кpyгa, бoчки, a тaкжe лoдoчнoгo типa. Кaк пpaвильнo, paзмepы пoдбиpaютcя зaкaзчикoм caмocтoятeльнo, нo чaщe вceгo изгoтaвливaютcя мoдeли длинoй дo 180 cм, шиpинoй oкoлo 70 cм и выcoтoй oт 50 дo 70 cм.

Cтeклo. Cтeкляннaя кyпeль – идeaльный вapиaнт для нeбoльшиx пoмeщeний c нeдocтaткoм cвeтa. Taкиe издeлия, изгoтoвлeнныe из ycтoйчивoгo к любым внeшним вoздeйcтвиям зaкaлeннoгo cтeклa, нe тoлькo визyaльнo pacшиpяют пpocтpaнcтвo, нo и дoпoлняют интepьep вceвoзмoжными oттeнкaми – cинeгo, зeлeнoгo, cepoгo цвeтa; в зaвиcимocти oт цвeтoв oтдeлки caнyзлa. Paзмepы cтeклянныx вaнн мoгyт дocтигaть 2 м в длинy и 1 м в шиpинy пpи выcoтe дo 80 cм.

Кaмeнь. Нeмaлyю пoпyляpнocть cpeди цeнитeлeй нaтypaльныx мaтepиaлoв пpиoбpeли и вaнны из мpaмopa, oникca, пecчaникa. Кyпeли из кaмня пoдчepкивaют блaгopoдcтвo, pocкoшь и индивидyaльнocть интepьepa.

Cpeди пpeимyщecтв кaмeнныx вaнн ― xopoшaя тeплoпpoвoднocть, oтcyтcтвиe шyмa и длитeльный cpoк экcплyaтaции. Уxaживaть зa ними пpocтo, a нeпoвтopимocть pиcyнкa дeлaют кaждoe издeлиe нeпoвтopимым, coлидным и кpaйнe эcтeтичным.

Baнны из кaмня выпycкaютcя в paзныx фopмax и фaктypax, oт кoтopыx зaвиcят иx пapaмeтpы. Нaибoлee pacпpocтpaнeнныe гaбapиты – 160×70 cм и 180×70 cм. Глyбинa cтaндapтнo cocтaвляeт 65 cм.

Фopмы вaнн

Нaибoлee вocтpeбoвaнными cчитaютcя клaccичecкиe вaнны пpямoyгoльнoй фopмы. Длинa пpямoyгoльныx чaш вapьиpyeтcя oт 140 дo 185 cм, a шиpинa – oт 75 дo 90 cм. Глyбинa тaкиx издeлий oптимaльнa и в cpeднeм cocтaвляeт 40-65 cм.

Нeoбычным вapиaнтoм для вaннoй кoмнaты cтaнyт кpyглыe кyпeли. Иx диaмeтp дocтигaeт 200 cм, нo вcтpeчaютcя и бoлee oбъeмныe вaнны-джaкyзи. Нeльзя нe oтмeтить и фyнкциoнaл кpyглыx вaнн: этo нe тoлькo изящнaя, нo и фyнкциoнaльнaя caнтexникa, coчeтaющaя в ceбe мaccaжныe cиcтeмы и дpyгиe фyнкции, paccлaбляющиe чeлoвeкa и пoлoжитeльнo влияющиe нa eгo здopoвьe.

Нecтaндapтнaя вaннa: paзмepы и пpeимyщecтвa

Baнны нecтaндapтныx гaбapитoв – oтличный вapиaнт для кoмнaт c яpким дизaйнoм или для нeбoльшиx пoмeщeний, гдe pacпoлoжeниe вaнны зaтpyднeнo. Нaибoлee yнивepcaльный вид тaкиx вaнн – yглoвыe acиммeтpичныe . Moдeли yглoвoгo типa нe зaнимaют мнoгo мecтa и ocвoбoждaют пpocтpaнcтвo для дpyгoй caнтexники, aппapaтypы, мeбeли.

Oбычнo yглoвыe вaнны oбpaмляютcя двyмя пpямыми бopтикaми длинoй дo 180 cм. Бoкoвыe бopтики coeдиняютcя oдним бoльшим бopтикoм, кoтopый пpoxoдит пo oкpyжнocти. Moжнo нaйти и бoлee кoмпaктныe мoдeли, нaпpимep, c бoкoвыми пopтикaми пo 90 cм. Пo cвoe вмecтитeльнocти oни нeзнaчитeльнo ycтyпaют кpyпным вapиaнтaм и мoгyт имeть paзличнyю глyбинy – oт 40 дo 65 cм.

Для миниaтюpныx вaнныx кoмнaт тaкжe пoдoйдyт кyпeли индивидyaльныx эpгoнoмичныx фopм, выпoлнeнныe нa зaкaз ― нaпpимep, тpeyгoльныe кoнcтpyкции . Oни изгoтaвливaютcя тaким oбpaзoм, чтo oднa cтopoнa вaнны пoлyчaeтcя знaчитeльнo yжe пpoтивoпoлoжнoй. Нaд зayжeннoй чacтью чaши ycтaнaвливaют yмывaльник.

Bepтикaльныe вaнны – paзнoвиднocть cидячиx вaнн. Bepтикaльныe мoдeли зaнимaют минимaльнoe пpocтpaнcтвo, нo oблaдaют бoльшeй глyбинoй в cpaвнeнии c гopизoнтaльными. B тaкиx вaннax пpинимaют гигиeничecкиe пpoцeдypы cтoя или cидя нa вcтpoeннoм cидeнии. Taкжe в вepтикaльнyю вaннy ycтaнaвливaeтcя cпeциaльнaя гepмeтичнaя двepь, кoтopaя нe пpoпycкaeт вoдy пpи нaпoлнeнии чaши.

Нecмoтpя нa oтличитeльнyю кoмпaктнocть, для нeкoтopыx людeй вepтикaльныe вaнны бyдyт нeдocтaтoчнo фyнкциoнaльными ― в кyпeль нeбoльшoгo oбъeмa нeвoзмoжнo пoгpyзитьcя пoд вoдy дaжe дo ypoвня плeч. Oднaкo шиpoкий диaпaзoн пapaмeтpoв пoзвoляeт иcпoльзoвaть вepтикaльныe вaнны в кaчecтвe aльтepнaтивы cтaндapтныx мoдeлeй, a тaкжe ― для дeтeй. Oптимaльныe гaбapиты для cидячиx вaнн – 120×110 cм или 150×70 cм.

Проверка прочности бетона: основные методы определения и измерения

Проверка прочности бетона – очень важный комплекс мероприятий, благодаря которым удается установить и проконтролировать самый важный показатель материала, от которого зависят надежность и долговечность конструкции, здания. Прочность – основная техническая характеристика бетона, учитываемая в проектировании, расчетах в создании изделий, строительстве сооружений разного типа.

Прочность бетона обозначается маркой – буквой М и цифрой, которая отображает максимальный вес в килограммах на квадратный сантиметр, который может выдержать проверяемая смесь после полного затвердевания. Также прочность может выражаться в классе – буква В и цифры, отображающие максимальное давление сжатия, выдерживаемое материалом без каких-либо разрушений.

Определение прочности бетона по марке и классу осуществляется в четком соответствии с нормативными документами – ГОСТами 22690-88, 28570, а также 18105-2010 и 10180-2010. Эти нормы регламентируют порядок и методику проведения испытаний и исследований, правила обработки результатов. Выполнять проверки могут лишь сертифицированные организации с выдачей соответствующих документов.

Что влияет на прочность

Прежде, чем изучать методы определения прочности бетона, необходимо разобраться с тем, что влияет на данный показатель и какие факторы могут негативно сказаться на характеристиках застывшего камня. Также следует помнить о том, что затвердевшая на строительном объекте бетонная смесь может демонстрировать совершенные иные свойства в лабораторных условиях.

При условии использования цемента идентичного качества, наполнителей с теми же техническими характеристиками, на прочность бетона могут влиять факторы, не имеющие отношения к самому материалу.

- Условия и длительность транспортировки смеси (если раствор готовится не на строительной площадке, а на заводе).

- Метод укладки бетона в опалубку.

- Форма и размеры конструкции.

- Окружающая среда – уровень влажности, температура воздуха на протяжении всего времени твердения раствора.

- Вид напряженного состояния.

- Правильность ухода за застывающим монолитом после заливки.

Как правило, качество смеси значительно ухудшается и характеристики понижаются в случаях невыполнения норм и правил работы с бетоном.

- Осуществление доставки замешанной смеси не в миксере.

- Превышение допустимого значения времени в пути.

- Отсутствие уплотнения трамбовками/вибраторами при заливке раствора.

- Очень низкая/высокая температура воздуха при выполнении работ, ветер или дождь.

- Отсутствие оптимальных условий твердения после заливки в опалубку.

В результате неправильной транспортировки, несоблюдения условий выполнения работ бетонная смесь может схватываться и расслаиваться, терять подвижность. При отсутствии уплотнения в толще камня остаются воздушные пузыри, понижающие качество. При окружающей температуре +10-25 градусов и высокой влажности в течение 7-15 суток после заливки бетон набирает 70% проектной прочности. В противном случае сроки затягиваются, монолит может деформироваться, демонстрировать более низкую прочность.

Для проверки бетона на прочность и соответствие проектным характеристикам используют самые разные методы и способы. В их число входят лабораторные испытания образцов, косвенные и неразрушающие прямые методы и т.д.

- Дефекты поверхности камня.

- Неравномерность состава раствора.

- Влажность материала.

- Армирование бетонного монолита.

- Промасливание, коррозия, карбонизация слоя внешнего.

- Неисправности в работе приборов для исследования – слабый заряд аккумулятора, выход из строя деталей и т.д.

Наиболее информативной считается проверка бетона методом изъятия образцов из толщи монолита и последующее их исследование. В таком случае удается исключить ошибки, но вот трудоемкость и дороговизна метода не способствуют его популярности.

Чаще всего бетон на прочность проверяют с применением приборов для измерения характеристик, находящихся в прямой зависимости с прочностью – усилие на скол/отрыв, твердость, длина волны и т.д. Далее для вычислений используют специальные формулы.

Требования к проверке

Большинство заказчиков предпочитают выполнять проверку с применением неразрушающих методов контроля прочности бетона. Есть специальные приборы, позволяющие быстро и эффективно определить нужные показатели без сверления, вырубки образцов, бурения и т.д.

Любое измерение прочности бетона предполагает три основных показателя: стоимость оборудования, точность полученных результатов, трудоемкость реализации. Самыми дорогими считаются испытания кернов с использованием лабораторного пресса, а также отрыв со сколом. Менее затратные методы ультразвука, упругого отскока, пластических деформаций, ударного импульса. Их советуют применять лишь после определения градуировочной зависимости выбранной косвенной характеристики с фактической прочностью.

Нужно помнить, что параметры раствора могут сильно отличаться от тех, на которых основывается градуировочная зависимость. Для определения достоверной прочности бетонного камня на сжатие осуществляют обязательную проверку кубиков на прессе либо определяют усилие на отрыв со сколом. При отказе от данной операции могут быть выявлены существенные погрешности в контроле и оценке уровня прочности (от 15% до 75%).

Как определить прочность бетона

Определение прочности бетона осуществляется с применением трех основных методов испытаний: разрушающие, а также неразрушающие косвенные и прямые. Все они дают возможность с разной долей точности осуществлять контроль и оценивать фактическую прочность бетонного камня в условиях лаборатории, на строительных площадках либо в уже готовых конструкциях.

Разрушающие методы

Этот метод достаточно трудоемок: из готовой (уже залитой и полностью набравшей прочность) конструкции вырубывают/выпиливают образцы, которые потом подвергают разрушению на прессе. После завершения каждого испытания фиксируют полученные значения максимальных усилий на сжатие, реализуют статистическую обработку.

Метод гарантирует объективность полученных результатов, но часто не подходит для конкретных условий из-за трудоемкости, дороговизны, локальных дефектов в конструкции/здании. В условиях производства бетон исследуют на сериях образцов, которые были приготовлены из рабочей бетонной смеси по ГОСТу 10180-2012. Цилиндры или кубики выдерживают в максимально приближенных к реальным условиях, потом подвергают испытаниям на прессе.

Неразрушающие прямые

Эта группа методов предполагает проведение испытаний материала без необходимости повреждать конструкцию. Механическое взаимодействие прибора и поверхности проходят при простом отрыве, при отрыве со сколом, в процессе скалывания ребра.

В процессе испытаний отрывом на поверхность камня клеят стальной диск на эпоксидный состав. Потом специальным инструментом его отрывают вместе с куском конструкции (для этого используют приборы ПИВ, ГПНВ-5, ПОС-50МГ4). Полученное усилие переводят в искомый показатель по специальным формулам.

При отрыве со сколом сам прибор прикрепляют не к диску, а непосредственно в полость бетона. Бурят шпуры, в них монтируют лепестковые анкеры, потом часть материала извлекают с фиксацией разрушающего усилия. Чтобы определить марочный показатель, используют специальные переводные коэффициенты.

Скалывание ребра используют в работе с конструкциями, обладающими внешними углами – перекрытия, балки, колонны и другие. Прибор (чаще всего это ГПНС-4) крепят к одному из выступающих сегментов анкером и дюбелем, потом плавно нагружают. Когда происходит разрушение, усилие и глубину скола фиксируют. Потом прочность определяют в соответствии со значениями формулы (в ней обязательно учитывается величина наполнителя в растворе).

Неразрушающие косвенные методы

Данные способы не предполагают внедрение каких-либо приборов в само тело бетонного камня, монтажа анкеров либо других трудоемких операций. К данной группе методов относят: методы упругого отскока и ударного импульса, а также исследование ультразвуком и способ пластической деформации.

Ультразвуковой метод измерения прочности бетона предполагает сравнение скорости прохождения продольных волн в готовом монолите с эталонным образцом. Прибор для измерений УГВ-1 кладут на ровную поверхность без деформаций и прозванивают участки в четком соответствии с программой испытаний. Все полученные данные обрабатывают, не принимая во внимание выпадающие значения.

Определение прочности бетона способом ударного импульса предполагает применение энергии удара бойка из металла в виде сферы о поверхность бетонного монолита. Магнитострикционное или пьезоэлектрическое устройство энергию удара преобразует в электрический импульс, время и амплитуда которого имеют функциональную связь с уровнем прочности бетона.

До того, как проверить класс и марку бетона данным методом, необходимо приобрести прибор для испытаний. Он достаточно прост в применении, компактный, результаты выдает уже в готовом виде – используются единицы измерений нужного показателя.

Для определения прочности бетона с использованием обратного отскока понадобится склерометр – специальный прибор для фиксации обратного движения бойка после совершения удара о поверхность бетона или прижатой к ней пластины из металла. Так определяют твердость материала, которая напрямую связана с его прочностью.

Метод пластических деформаций измеряет размеры следа на бетоне после удара металлическим шариком. Полученные значения сравнивают с эталонным образцом. Метод существует достаточно давно, чаще всего для его реализации применяют молоток Кашкарова: в его корпус вставляют сменный стержень из стали с известными и зафиксированными характеристиками.

На поверхность монолита наносят целую серию ударов. Потом прочность определяют в соответствии с соотношением диаметров полученных отпечатков на бетоне и стержне.

Заключение

С целью контроля и оценки уровня прочности бетона лучше всего использовать неразрушающие методы исследований. Они являются более доступными в плане цены и трудоемкости в сравнении с испытанием образцов в условиях лаборатории.

Чтобы показатели были достоверными, важно строить градуировочные зависимости приборов, использовать правильные таблицы и устранять все факторы, которые могут в той или иной мере исказить результаты выполненных измерений.

Проверка прочности бетона: методы определения и измерения

- Главная

- О компании

- Наше производство

- Партнеры

- Прайс-лист

- Вакансии

- Сделать заявку

- Доставка

- Контакты

Товары

- Визуальный контроль

- Ультразвуковой контроль

- Радиографический контроль

- Капиллярный контроль

- Магнитный контроль

- Вихретоковый контроль

- Электрический контроль

- Контроль герметичности

- Тепловой контроль

- Спектрометрия

- Контроль бетона

- Контроль покрытий

- Твердометрия

- Дозиметрия

- Метрологическое оборудование

- Прочее оборудование

- Учебные материалы

Услуги

- Аттестация лабораторий НК

- Аттестация персонала НК

- Поверка и калибровка

- Услуги по контролю

- Аренда приборов НК

- Обучение работе с приборами НК

- Дополнительное образование по НК

- Аттестация персонала РК

- Разработка систем контроля

- Разработка методик

Полезная информация

- Онлайн-тестирование по методам НК

- Материалы для учащихся

- Статьи по неразрушающему контролю

- ГОСТы по неразрушающему контролю

- Правила и нормы в атомной энергетике (ПНАЭГ)

- Руководящие документы (РД)

- Документы для аттестации

- Европейские стандарты – EN

- Международные стандарты – ISO

- Отраслевые нормативы

- Отраслевые средства НК

- Руководства по эксплуатации

- Нормативы по метрологии

- Словарь определений НК

- Технологические карты по НК

- Наш канал на YouTube

- Полезные ссылки по НК

- Архив новостей

- Карта сайта

- Главная ::

- Статьи по неразрушающему контролю ::

- Полезная информация ::

- Статьи по неразрушающему контролю ::

- Методы и приборы неразрушающего контроля бетона

Методы и приборы неразрушающего контроля бетона

Для оценки состояния бетонных конструкций необходим всесторонний анализ факторов, влияющих на их эксплуатационные характеристики, такие как прочность, толщина защитного слоя, диаметр арматуры, теплопроводность, влажность, адгезия покрытий и т.д. Неразрушающие методы контроля особенно актуальны, когда характеристики бетона и арматуры неизвестны, а объёмы контроля значительны. Методы НК дают возможность контроля как в лабораторных условиях, так и на строительных площадках в процессе эксплуатации.

В чём плюсы неразрушающего контроля:

- Возможность не организовывать на площадке лабораторию оценки бетона.

- Сохранение целостности проверяемой конструкции.

- Сохранение эксплуатационных характеристик сооружений.

- Широкая сфера применения.

Лаборатория НТЦ «Эксперт» оказывает услуги по контролю бетона методами УЗК, магнитной индукции и методом упругого отскока. Данные методы дают возможность определять прочность бетона, наличие внутренних дефектов, глубину и диаметр арматуры. Неразрушающие методы применимы, когда нет возможности изъятия образцов для контроля прямыми методами, особенно в процессе строительства и реконструкции. Процедура обследования бетонных конструкций регламентирована ГОСТ 22690-2015 и ГОСТ 17624-2012. Общие правила проверки качества бетона изложены в ГОСТ 18105-2010.

При всем многообразии контролируемых параметров контроль прочности бетона занимает особое место, поскольку при оценке состояния конструкции определяющим фактором является соответствие фактической прочности бетона проектным требованиям.

Процедура обследований регламентирована ГОСТ 22690-2015 и ГОСТ 17624-2012. Общие правила проверки качества бетона изложены в ГОСТ 18105-2010. Неразрушающий контроль прочности бетона подразумевает применение механических методов (удар, отрыв, скол, вдавливание) и ультразвукового сканирования.

Контроль прочности готовых бетонных конструкций как правило проводится по графику, в установленном проектом возрасте, либо при необходимости, например, когда планируется реконструкция. Контроль прочности строящихся конструкций даёт возможность оценить распалубочную и отпускную прочность, сравнить реальные характеристики материала с паспортными.

Методы неразрушающего контроля прочности бетона делят на две группы

Прямые методы испытания бетона (методы местных разрушений)

Методы местных разрушений относят к неразрушающим условно. Их основное преимущество – достоверность. Они дают настолько точные результаты, что их используют для составления градуировочных зависимостей для косвенных методов. Испытания проводятся по ГОСТ 22690-2015.

| Метод | Описание | Плюсы | Минусы |

| Метод отрыва со скалыванием | Оценка усилия, которое требуется, чтобы разрушить бетон, вырывая из него анкер (видео). | – Высокая точность. – Наличие общепринятых градуировочных зависимостей, зафиксированных ГОСТом. |

– Трудоёмкость. – Невозможность использовать в оценке прочности густоармированных сооружений, сооружений с тонкими стенами. |

| Скалывание ребра | Измерение усилия, которое требуется, чтобы сколоть бетон на углу конструкции. Метод применяется для исследования прочности линейных сооружений: свай, колонн квадратного сечения, опорных балок. | – Простота использования. – Отсутствие предварительной подготовки. |

– Не применим, если слой бетона меньше 2 см или существенно повреждён. |

| Отрыв дисков | Регистрация усилия для разрушения бетона при отрыве от него металлического диска. Способ широко использовался в советское время, сейчас почти не применяется из-за ограничений по температурному режиму. | – Подходит для проверки прочности густоармированных конструкций. – Не такой трудоёмкий, как отрыв со скалыванием. |

– Необходимость подготовки: диски нужно наклеить на бетонную поверхность за 3-24 часа до проверки. |

Основные недостатки методов местных разрушений – высокая трудоёмкость, необходимость расчёта глубины прохождения арматуры, её оси. При испытаниях частично повреждается поверхность конструкций, что может повлиять на их эксплуатационные характеристики.

Косвенные методы испытания бетона

В отличие от методов местных разрушений, методы, основанные на ударно-импульсном воздействии на бетон, имеют большую производительность. Однако, контроль прочности бетона ведется в поверхностном слое толщиной 25-30 мм, что ограничивает их применение. В упомянутых случаях необходима зачистка поверхности контролируемых участков бетона или удаление поврежденного поверхностного слоя.

Неразрушающий контроль прочности бетона на заводах ЖБИ и в строительных лабораториях осуществляется после приведения градуировочных зависимостей приборов в соответствие с фактической прочностью бетона по результатам испытания контрольных партий в прессе.

| Метод | Описание | Плюсы | Минусы |

| Ударного импульса | Регистрация энергии, которая появляется при ударе специального бойка. Для обследований используется молоток Шмидта. Как работает молоток Шмидта |

– Компактное оборудование. – Простота. – Возможность одновременно устанавливать класс бетона. |

– Относительно невысокая точность |

| Упругого отскока | Измерение пути бойка при ударе о бетон. Для обследования используют склерометр Шмидта и аналогичные устройства. | – Простота и скорость исследования. | – Жёсткие требования к процедуре подготовки контрольных участков. – Техника требует частой поверки. |

| Пластической деформации | Измерение отпечатка, оставшегося на бетоне при ударе металлическим шариком. Метод устаревший, но используется часто. Для оценки применяют молоток Кашкарова и аппараты статического давления. Оценка прочности бетона молотком Кашкарова. |

– Доступность оборудования. – Простота. |

– Невысокая точность результатов. |

| Ультразвуковой метод | Измерение скорости колебаний ультразвука, проходящего сквозь бетон. | – Возможность проводить массовые изыскания неограниченное число раз. – Невысокая стоимость исследований. – Возможность оценить прочность глубинных слоёв конструкции. |

– Повышенные требования к качеству поверхности. – Требуется высокая квалификация сотрудника. |

Метод ударного импульса

Метод ударного импульса – самый распространённый среди неразрушающих методов из-за простоты измерений. Он позволяет определять класс бетона, производить измерения под разными углами к поверхности, учитывать пластичность и упругость бетона.

Суть метода. Боёк со сферическим ударником под действием пружины ударяется о поверхность. Энергия удара расходуется на деформации бетона. В результате пластических деформаций образуется лунка, в результате упругих возникает реактивная сила. Электромеханический преобразователь превращает механическую энергию удара в электрический импульс. Результаты выдаются в единицах измерения прочности на сжатие.

К достоинствам метода относят оперативность, низкие трудозатраты, отсутствие сложных вычислений, слабую зависимость от состава бетона. Недостатком считается определение прочности в слое глубиной до 50 мм.

Метод упругого отскока

Метод упругого отскока заимствован из практики определения твёрдости металла. Для испытаний применяют склерометры – пружинные молотки со сферическими штампами. Система пружин допускает свободный отскок после удара. Шкала со стрелкой фиксирует путь ударника при отскоке. Прочность бетона определяют по градуировочным кривым, которые учитывают положение молотка, так как величина отскока зависит от его направления. Среднюю величину вычисляют по данным 5-10 измерений, выполненных на определённом участке. Расстояние между местами ударов – от 30 мм.

Диапазон измерений методом упругого отскока – 5-50 МПа. К достоинствам метода относят простоту и скорость измерений, возможность оценки прочности густоармированных конструкций. Ключевые недостатки такие же, как у других ударных методов: контроль прочности в поверхностном слое (глубина 20-30 мм), необходимость частых поверок (каждые 500 ударов), построение градуировочных зависимостей.

Ниже представлены измерители прочности бетона, работающие по принципу ударного импульса, из ассортимента нашей компании

Метод пластической деформации

Метод пластической деформации считается одним из самых дешёвых. Его суть – в определении твёрдости поверхности посредством измерения следа, который оставляет стальной шарик/стержень, встроенный в молоток. При проведении испытаний молоток располагают перпендикулярно поверхности бетона и совершают несколько ударов. С помощью углового масштаба измеряют отпечатки на бойке и бетоне. Для облегчения измерений диаметров используют листы копировальной или белой бумаги. Полученные характеристики фиксируют и вычисляют среднее значение. Бетонная прочность определяется по соотношению размеров отпечатков.

Принцип действия приборов для испытаний методом пластических деформаций основан на вдавливании штампа при помощи удара либо статического давления. Устройства статических давлений применяются ограниченно, более распространены приборы ударного действия – ручные и пружинные молотки, маятниковые устройства с шариковым/дисковым штампом. Твёрдость стали штампов минимум HRC60, диаметр шарика — минимум 10 мм, толщина диска — не меньше 1 мм. Энергия удара должна быть равна или больше 125 H.

Метод прост, может применяться в густоармированных конструкциях, отличается быстротой, но подходит для оценки прочности бетона не больше М500.

Ультразвуковое обследование

Ультразвуковой метод – это регистрация скорости прохождения ультразвуковых волн. По технике проведения испытаний можно выделить сквозное ультразвуковых прозвучивание, когда датчики располагают с разных сторон тестируемого образца, и поверхностное прозвучивание, когда датчики расположены с одной стороны. Сквозной метод позволяет, в отличие от всех остальных методов НК прочности, контролировать прочность в приповерхностных и глубоких слоях конструкции.

Ультразвуковые приборы неразрушающего контроля бетона могут использоваться не только для контроля прочности бетона, но и для дефектоскопии, контроля качества бетонирования, определения глубины и поиска арматуры в бетоне. Они позволяют многократно проводить массовые испытания изделий любой формы, вести непрерывный контроль нарастания или снижения прочности.

На зависимость «прочность бетона – скорость ультразвука» влияют количество и состав заполнителя, расход цемента, способ приготовления бетонной смеси, степень уплотнения бетона. Недостатком метода считается довольно большая погрешность при переходе от акустических характеристик к прочностным.

Ниже даны ссылки на приборы неразрушающего контроля бетона, представленные в ассортименте нашей компании

Кроме перечисленных способов контроля прочности существуют менее распространённые. На стадии экспериментального использования метод электрического потенциала, инфракрасные, вибрационные, акустические методы.

Опыт ведущих специалистов по неразрушающему контролю прочности бетона показывает, что в базовый комплект специалистов, занятых обследованием, должны входить приборы, основанные на разных методах контроля: отрыв со скалыванием (скалывание ребра), ударный импульс (упругий отскок, пластическая деформация), ультразвук, а также измерители защитного слоя и влажности бетона, оборудование для отбора образцов.

Погрешность методов неразрушающего контроля прочности бетона

| № | Наименование метода | Диапазон применения*, МПа | Погрешность измерения** |

| 1 | Пластическая деформация | 5 . 50 | ± 30 . 40% |

| 2 | Упругий отскок | 5 . 50 | ± 50% |

| 3 | Ударный импульс | 10 . 70 | ± 50% |

| 4 | Отрыв | 5 . 60 | нет данных |

| 5 | Отрыв со скалыванием | 5 . 100 | нет данных |

| 6 | Скалывание ребра | 10 . 70 | нет данных |

| 7 | Ультразвуковой | 10 . 40 | ± 30 . 50% |

| * по ГОСТ 17624 и ГОСТ 22690; ** источник: Джонс Р., Фэкэоару И. Неразрушающие методы испытаний бетонов. М., Стройиздат, 1974. 292 с. |

|||

Процедура оценки

Общие правила контроля прочности бетона изложены в ГОСТ 18105-2010. Требования к контрольным участкам приведены в следующей таблице

Прочность бетона – способы определения

Прочность бетона на сжатие, является важнейшей технической характеристикой, регламентируемой действующими нормативными документами: ГОСТ и СНиП. В соответствии с практическими исследованиями 80-85% марочной прочности бетон приобретает на 28 сутки после затворения водой.

- Оценка прочности бетона различными методами

- Определение прочности бетона неразрушающими методами

- Определение прочности бетона с помощью ультразвука

- Разрушающие методы определения прочности бетона

- Определения прочности бетона своими руками

- Класс прочности всех марок бетонов

- Заключение

Конечно, при этом температура окружающего воздуха должна находиться в пределах 20-25 градусов Цельсия. Максимально же возможная прочность бетонной конструкции достигается через 3-4 года после заливки.

Оценка прочности бетона различными методами

Так как прочность бетона является самой важной характеристикой, от которой зависит прочность сооружения, конструкторами и технологами разработаны и активно применяются следующие варианты испытаний бетона на прочность:

- Неразрушающие механические методы контроля. Основаны на опосредственной оценке технической характеристики, полученной методами: упругого отскока, удара, и отрыва со скалыванием.

- Определение прочности бетона ультразвуковым методом. В этом случае используется специальная ультразвуковая установка, которая «просвечивает» проверяемую конструкцию и определяет прочность бетона в зависимости от скорости распространения ультразвуковых волн.

- Метод разрушающего контроля прочности. Согласно существующим СНиПам разрушающий контроль является обязательным при приемке здания или сооружения в эксплуатацию.

- Самостоятельный метод определения прочности бетона с помощью подручных материалов и инструментов: молотка, зубила и штангенциркуля.

Перечисленные способы имеют различную степень точности, находящуюся в пределах допускаемой погрешности.

Определение прочности бетона неразрушающими методами

- Определение прочности с помощью молотка Физделя. При ударе рабочей частью молотка Физделя на поверхности бетона очищенной от посторонних материалов образуется отпечаток в виде лунки определенного диаметра. Величина диаметра, измеренная штангенциркулем, характеризует прочность бетона. Для достоверности результатов производится 12-15 ударов. Для расчета прочности принимается средний диаметр лунки.

- Определение прочности с помощью молотка Кашкарова. Удар молотком Кашкарова оставляет на поверхности бетона два отпечатка. Один отпечаток остается на исследуемом объекте, второй отпечаток остается на эталоне (бетонном стержне известной прочности). В зависимости от соотношений диаметров отпечатков определяется прочность проверяемого объекта.

- Прочность бетона неразрушающими методами определяемая с помощью: пистолета ЦНИИСКа, молотка Шмидта и склерометра. Указанные методы основаны на принципе упругого отскока рабочего органа от испытываемого объекта. Величина прочности бетона оценивается по шкале прибора, на которой фиксируются полученные данные.

- Отрыв со скалыванием. Для проведения испытаний выбирается участок поверхности в теле, которого нет арматурного пояса. Для проверки прочности используются специальные анкерные устройства, внедряемые в толщу бетона. Оценка прочности производится по шкале анкерного устройства.

Определение прочности бетона с помощью ультразвука

Технология использует связь, которая существует между скоростью распространения ультразвуковых импульсов и прочностью бетонной конструкции. Для реализации метода необходимо специальное оборудование, состоящее из генератора ультразвуковых волн, блока управления и датчиков.

Кроме прочности бетона, приборы ультразвукового исследования позволяют определять дефекты, однородность, модуль упругости и плотности толщи исследуемого объекта.

Разрушающие методы определения прочности бетона

В соответствии с требованиями действующего СП 63.13330.2012 г., проверка конструкций разрушающими методами являются обязательными, застройщикам остается выбрать приемлемый способ определения прочности бетона по контрольным образцам из следующего списка:

- Контроль прочности, осуществляемый специальными прессами, разрушающими контрольные образцы, залитые в специальные формы. Аналогичным способом осуществляется проверка отпускной прочности бетона ГОСТ 18105-2010. «Бетоны. Правила контроля и оценки прочности».

- Контроль прочности бетона разрушением образцов выпиленных или высверленных из толщи проверяемой конструкции.

- Контроль прочности методом разрушения образцов изготовленных непосредственно на строительной площадке. В связи с тем, что время и условия набора прочности образцами и время и условия набора прочности залитой конструкцией существенно различаются, данный метод считается относительно достоверным.

Определения прочности бетона своими руками

Более-менее достоверные сведения о прочности залитого бетона можно получить без использования специального оборудования. Для самостоятельных испытаний потребуется следующий инструмент:

- Слесарный молоток массой ударной части 400-600 граммов.

- Штангенциркуль с глубиномером.

- Слесарное зубило средней величины.

При этом показатель прочности бетона – размер следа и глубина проникновения зубила после нанесения удара молотком средней силы.

- Если след от зубила едва виден, прочность бетона соответствует классу В25.

- Более глубокая и хорошо видная отметина идентифицирует бетон класса В15-В25.

- Проникновение зубила в тело материала более чем на 0,5 мм говорит о том, что перед нами бетон класса В10,

- Проникновение зубила в толщу бетона более чем на 10 мм идентифицирует бетон класса прочности В5.

Несмотря на то, что самостоятельный метод определения прочности бетона весьма простой и очень экономичный, прочность материала особо ответственных конструкций лучше всего определять «научными» способами привлекая соответствующих специалистов оснащенных соответствующим оборудованием.

Класс прочности всех марок бетонов

Заключение

Показатели марки и класса бетонных материалов – это самые важные показатели их сопротивления сжатию и осевой растяжке. В отличии от качеств относительно стойкости к низким температурам, влаге, именно они учитываются в первую очередь при покупке материалов.

Методы определения прочности бетона

Прочность бетона — важнейшая характеристика, которая применяется при проектировании и расчете конструкций для строительства различных сооружений. Она задается маркой М (в кг/см²) или классом В (в МПа) и выражает максимальное давление сжатия, которое выдерживает материал без разрушения.

При определении марочной прочности бетона строительные организации и изготовители конструкций должны руководствоваться требованиями нормативных документов — ГОСТ 22690-88, 28570, 18105-2010, 10180-2012. Они регламентируют методику проведения испытаний, обработку результатов.

- Что влияет на прочность?

- Требования к проверке

- Как определить прочность бетона?

- Заключение

Что влияет на прочность?

Затвердевшая в условиях строительной площадки бетонная смесь может давать отличные от лабораторных результаты. Помимо качества цемента и заполнителей на характеристику влияют:

- условия транспортировки;

- способ укладки в опалубку;

- размеры и форма конструкции;

- вид напряженного состояния;

- влажность, температура воздуха на всем протяжении твердения смеси;

- уход за монолитом после заливки.

Качество смеси и ее прочностные характеристики ухудшаются, если при производстве работ совершались грубые нарушения технологии:

- доставка производилась не в миксере;

- время в пути превысило допустимое;

- при заливке смесь не уплотнялась вибраторами или трамбовками;

- при монтаже была слишком низкая или высокая температура, ветер;

- после укладки в опалубку не поддерживались оптимальные условия твердения.

Неправильная транспортировка приводит к схватыванию, расслоению и потере подвижности смеси. Без уплотнения в толще конструкции остаются пузырьки воздуха, которые ухудшают качество монолита.

При температуре 15°-25°С и высокой влажности в первые 7-15 суток бетон достигает прочности 70%. Если условия не выдерживаются, то сроки затягиваются. Опасно как охлаждение смеси, так и ее пересушивание. Зимой опалубку утепляют или прогревают, летом поверхность монолита увлажняют, накрывают пленкой.

На заводах ЖБИ осуществляют пропаривание или автоклавную обработку конструкций, чтобы уменьшить время набора прочности. Процесс занимает от 8 до 12 часов.

Чтобы определить, насколько характеристики конструкции соответствуют проектным, а также при обследованиях и мониторинге технического состояния зданий проводят проверку прочности бетона. Она включает лабораторные испытания образцов, неразрушающие прямые и косвенные методы исследования объектов.

Факторы, влияющие на погрешность измерений при контроле и оценке прочности бетона:

- неравномерность состава;

- дефекты поверхности;

- влажность материала;

- армирование;

- коррозия, промасливание, карбонизация внешнего слоя;

- неисправности прибора — износ пружины, слабую зарядка аккумуляторной батареи.

Самый информативный способ проверки бетонных конструкций — изъятие образцов из тела монолита с последующим их испытанием. Такой метод сводит к минимуму ошибки, но достаточно дорог и трудоемок. Поэтому чаще пользуются более доступными исследованиями с помощью приборов, измеряющих зависимые от прочности характеристики — твердость, усилие на отрыв или скол, длину волны. Зная их, можно с помощью переходных формул вычислить искомую величину.

Требования к проверке

С точки зрения заказчика наиболее предпочтительно проводить испытания неразрушающими методами контроля фактической прочности бетона. Сегодня созданы приборы, которые позволяют быстро получить результаты без бурения, высверливания или вырубки образца, портящих целостность конструкции.

Для осуществления контроля и оценки прочности бетона рассматривают три показателя:

- точность измерений;

- стоимость оборудования;

- трудоемкость.

Наиболее дорогими являются испытания кернов на лабораторном прессе и отрыв со скалыванием. Исследования по величине ударного импульса, упругого отскока, пластических деформаций или с помощью ультразвука имеют меньшую затратную часть. Но применять их рекомендуется после установления градуировочной зависимости между косвенной характеристикой и фактической прочностью.

Параметры смеси могут существенно отличаться от тех, при которых была построена градуировочная зависимость. Чтобы определить достоверную прочность бетона на сжатие, проводят обязательные испытания кубиков на прессе или определяют усилие на отрыв со скалыванием.

Если пренебречь этой операцией, неизбежны большие погрешности при контроле и оценке прочности бетона. Ошибки могут достигать 15-75 %.

Целесообразно пользоваться косвенными методами при оценке технического состояния конструкции, когда необходимо выявить зоны неоднородности материала. Тогда правила контроля допускают применение неточного относительного показателя.

Как определить прочность бетона?

В производстве материалов и строительстве применяются методы для испытания бетона на прочность:

- разрушающие;

- неразрушающие прямые;

- неразрушающие косвенные.

Они позволяют с той или иной точностью проводить контроль и оценку фактической прочности бетона в лабораториях, на площадках или в уже построенных сооружениях.

Разрушающие методы

Из готовой смонтированной конструкции выпиливают или выбуривают образцы, которые затем разрушают на прессе. После каждого испытания фиксируют значения максимальных сжимающих усилий, выполняют статистическую обработку.

Этот метод, хотя и дает объективные сведения, часто не приемлем из-за дороговизны, трудоемкости и причинения локальных дефектов.

На производстве исследования проводят на сериях образцов, заготовленных с соблюдением требований ГОСТ 10180-2012 из рабочей бетонной смеси. Кубики или цилиндры выдерживают в условиях, максимально приближенным к заводским, затем испытывают на прессе.

Неразрушающие прямые

Неразрушающие методы контроля прочности бетона предполагают испытания материала без повреждений конструкции. Механическое взаимодействие прибора с поверхностью производится:

- при отрыве;

- отрыве со скалыванием;

- скалывании ребра.

При испытаниях методом отрыва на поверхность монолита приклеивают эпоксидным составом стальной диск. Затем специальным устройством (ПОС-50МГ4, ГПНВ-5, ПИВ и другими) отрывают его вместе с фрагментом конструкции. Полученная величина усилия переводится с помощью формул в искомый показатель.

При отрыве со скалыванием прибор крепится не к диску, а в полость бетона. В пробуренные шпуры вкладывают лепестковые анкеры, затем извлекают часть материала, фиксируют разрушающее усилие. Для определения марочной характеристики применяют переводные коэффициенты.

Внимание! Способ не применяют при толщине защитного слоя менее 20 мм.

Неразрушающие косвенные методы

Уточнение марки материала неразрушающими косвенными методами проводится без внедрения приборов в тело конструкции, установки анкеров или других трудоемких операций. Применяют:

- исследование ультразвуком;

- метод ударного импульса;

- метод упругого отскока;

- пластической деформации.

При ультразвуковом методе определения прочности бетона сравнивают скорость распространения продольных волн в готовой конструкции и эталонном образце. Прибор УГВ-1 устанавливают на ровную поверхность без повреждений. Прозванивают участки согласно программе испытаний.

Данные обрабатывают, исключая выпадающие значения. Современные приборы оснащены электронными базами, проводящими первичные расчеты. Погрешность при акустических исследованиях при соблюдении требований ГОСТ 17624-2012 не превышает 5%.

При определении прочности методом ударного импульса используют энергию удара металлического бойка сферической формы о поверхность бетона. Пьезоэлектрическое или магнитострикционное устройство преобразует ее в электрический импульс, амплитуда и время которого функционально связаны с прочностью бетона.

Прибор компактен, прост в применении, выдает результаты в удобном виде — единицах измерения нужной характеристики.

При определении марки бетона методом обратного отскока прибор — склерометр — фиксирует величину обратного движения бойка после удара о поверхность конструкции или прижатой к ней металлической пластины. Таким образом устанавливается твердость материала, связанная с прочностью функциональной зависимостью.

Метод пластических деформаций предполагает измерение на бетоне размеров следа после удара металлическим шариком и сравнение его с эталонным отпечатком. Способ разработан давно. Наиболее часто на практике используется молоток Кашкарова, в корпус которого вставляют сменный стальной стержень с известными характеристиками.

По поверхности конструкции наносят серию ударов. Прочность материала определяется из соотношения полученных диаметров отпечатков на стержне и бетоне.

Заключение

Для контроля и оценки прочности бетона целесообразно пользоваться неразрушающими методами испытаний. Они более доступны и недороги по сравнению с лабораторными исследованиями образцов. Главное условие получения точных значений — построение градуировочной зависимости приборов. Необходимо также устранить факторы, искажающие результаты измерений.

Основные методы определения прочности тяжелого бетона на сжатие в сборных и монолитных бетонных и железобетонных конструкциях и изделиях

Рассмотрим некоторые основные методы и приборы определения прочности бетона в конструкциях, которыми пользуются на практике. Определение прочности механическими методами неразрушающего контроля осуществляется согласно ГОСТ 22690-88 «Бетоны. Определение прочности механическими методами неразрушающего контроля», определения прочности ультразвуковым методом неразрушающего контроля осуществляется по ГОСТ 17624-87 «Бетоны. Ультразвуковой метод определения прочности», определение прочности по бетонным образцам, выбуренным или выпиленным из конструкций, осуществляется по ГОСТ 28570-90 «Бетоны. Методы определения прочности по образцам, отобранным из конструкций».

Неразрушающие методы определения прочности на сжатие бетонных конструкций основаны на косвенных характеристиках показаний приборов, основанных на методах упругого отскока, ударного импульса, пластической деформации,отрыва, скалывания ребра и отрыва со скалыванием, скорости прохождения ультразвука. Определение прочности на сжатия по образцам, отобранным из конструкций, подразумевает испытание их на прессе.

Для определения класса и марки бетона в зависимости от прочности сжатия или растяжения, можно использовать табл.6, приложения 1, ГОСТ 26633-91 «Бетоны тяжелые и мелкозернистые»

СООТНОШЕНИЕ МЕЖДУ КЛАССАМИ БЕТОНА ПО ПРОЧНОСТИ НА СЖАТИЕ И РАСТЯЖЕНИЕ И МАРКАМИ

Класс бетона по прочности

Средняя прочность бетона ( )*, кгс/см2

Ближайшая марка бетона по прочности М

Отклонение ближайшей марки бетона от средней прочности класса, %,

• Средняя прочность бетона R рассчитана при коэффициенте вариации V, равном 13,5 %, и обеспеченности- 95 % для всех видов бетона, а для массивных гидротехнических конструкций- при коэффициенте вариации V, равном 17 %, и обеспеченности- 90%.

Методы и приборы неразрушающего контроля

Для определения прочности бетона на сжатие данные показаний необходимо преобразовывать с помощью предварительно установленных градуировочных зависимостей между прочностью бетона и косвенной характеристикой прочности (в виде графика, таблицы или формулы), по методикам, указанным в ГОСТ 22690-88 и по прилагаемым графикам градуировочных зависимостей к приборам, установленным на заводе-изготовителей прибора.

Испытание прочности приборами неразрушающего контроля выполняют, непосредственно, в местах расположения конструкций, однако, также можно выполнять испытание бетона проб из конструкций. Испытание бетона в пробах рекомендуется для определения его прочности в труднодоступных зонах конструкций и в конструкциях, находящихся при отрицательной температуре. Пробу вмоноличивают в раствор, прочность которого на день испытания должна быть не менее половины прочности бетона пробы (для предотвращения разрушения пробы при испытании). Вмоноличивание проб в раствор удобно производить с использованием стандартных форм, для изготовления бетонных контрольных образцов по ГОСТ 10180-90. Расположение проб после распалубки представлено на рис.1.

Рис.1. 1 – проба бетона; 2 – наиболее удобная для испытания сторона пробы 3 – раствор, в котором закреплена проба

Обычно приборы поставляются с графиками градуировочной зависимости или с базовыми настройками для тяжелого бетона средних марок. Для обследования конструкций допускается применять методы упругого отскока, ударного импульса или пластической деформации, используя градуировочную зависимость, установленную для бетона, отличающегося от испытываемого (по составу, возрасту, условиям твердения, влажности), с уточнением ее в соответствии с методикой, приведенной в приложении 9 (ГОСТ 22690-88). Для ультразвуковых приборов требуется градуировка и корректировка согласно ГОСТ 17624, ГОСТ 24332 и методических рекомендаций МДС 62-2.01 ГУП «НИИЖБ» по контролю прочности бетона монолитных конструкций ультразвуковым методом поверхностного прозвучивания.

Согласно ГОСТ 22690-88 п. 4.4. для методов неразрушающего контроля число испытаний на одном участке, расстояние между местами испытаний на участке и от края конструкции, толщина конструкции на участке испытания должны быть не меньше значений, приведенных в табл. 3.

Наименование метода

Число испытаний на участке

Расстояние между местами испытаний, мм

Расстояние от края конструкции до места испытаний, мм

Толщина конструкции

2 диаметра диска

Отрыв со скалыванием

5 глубин вырыва

Удвоенная глубина установки анкера

Метод упругого отскока

При испытании методом упругого отскока, расстояние, от мест проведения испытания до арматуры, должно быть, не менее 50 мм.

Испытание проводят в следующей последовательности:

- прибор располагают так, чтобы усилие прикладывалось, перпендикулярно к испытываемой поверхности, в соответствии с инструкцией по эксплуатации прибора;

- положение прибора, при испытании конструкции относительно горизонтали, рекомендуется принимать таким же, как при испытании образцов для установления градуировочной зависимости; при другом положении, необходимо вносить поправку на показания в соответствии с инструкцией по эксплуатации прибора;

- фиксируют значение косвенной характеристики, в соответствии с инструкцией по эксплуатации прибора;

- вычисляют среднее значение косвенной характеристики на участке конструкции.

Определение прочности бетона прибором “Склерометр – ОМШ1”

Склерометр предназначен для определения прочности бетона и раствора методом упругого отскока по ГОСТ 22690-88. Пределы измерений для данного метода- от 5, до 50 МПа (для марок бетона от М50 до М500)

Прибор представляет собой цилиндрический корпус со шкалой, в котором размещены ударный механизм с пружинами и стрелка – индикатор. Испытания проводят путем нажатия приставленного к бетону склерометра и после удара бойка и величине его отскока, зафиксированного стрелкой-индикатором по графику, определяют прочность бетона(раствора). Продолжительность одного испытания- 20 сек.

К склерометру прилагается график, определяющий зависимость между твердостью при ударе и прочностью бетона. График, построен путем выполнения большой серии испытаний на кубиках, причем каждый кубик раздавливался в прессе непосредственно, после испытания склерометром (до ± 32%).

Отрыв со скалыванием

При испытании, методом отрыва, участки должны располагаться в зоне наименьших напряжений, вызываемых эксплуатационной нагрузкой или усилием обжатия, предварительно напряженной арматуры.

Испытания проводят в следующей последовательности:

- если анкерное устройство не было установлено до бетонирования, то в бетоне сверлят или пробивают шпур, размер которого выбирают в соответствии с инструкцией по эксплуатации прибора в зависимости от типа анкерного устройства;

- в шпуре закрепляют анкерное устройство на глубину, предусмотренную инструкцией по эксплуатации прибора, в зависимости от типа анкерного устройства;

- прибор соединяют с анкерным устройством;

- нагрузку увеличивают, со скоростью 1,5 – 3,0 кН/с;

- фиксируют показание силоизмерителя прибора и глубину вырыва с точностью не менее 1 мм.

Если наибольший и наименьший размеры вырванной части бетона от анкерного устройства до границ разрушения по поверхности конструкции отличаются более чем в два раза, а также если глубина вырыва отличается от глубины заделки анкерных устройств более чем на 5 %, то результаты испытаний допускается учитывать только для ориентировочной оценки прочности бетона.

Еслис прибором применяются анкерные устройства в соответствии с приложением 2 ГОСТ 22690-88, то допускается использовать следующую градуировочную зависимость:

ПРИЛОЖЕНИЕ 5

ГРАДУИРОВОЧНАЯ ЗАВИСИМОСТЬ ДЛЯ МЕТОДА ОТРЫВА СО СКАЛЫВАНИЕМ

При использовании анкерных устройств, приведенных в приложении 2, прочность бетона R, МПа можно вычислять по градуировочной зависимости по формуле

где m1 – коэффициент, учитывающий максимальный размер крупного заполнителя в зоне вырыва и принимаемый равным 1 при крупности менее 50 мм и 1,1 при крупности 50 мм и более;

m2 – коэффициент пропорциональности для перехода от усилия вырыва, кН, к прочности бетона, МПа;

Р – усилие вырыва анкерного устройства, кН.

При испытании тяжелого бетона прочностью 10 МПа и более и керамзитобетона прочностью от 5 до 40 МПа значения коэффициента пропорциональности m2 принимают по табл. 9.

Условие твердения бетона

Тип анкерного устройства

Предполагаемая прочность бетона, МПа

Глубина заделки анкерного устройства, мм

Значение коэффициента m2 для бетона

тяжелого

легкого

Прибор для определения прочности бетона «ПИБ»

На испытываемой конструкции выбирают ровный участок размером 0,2×0,2 м и выполняют пробивку отверстия, глубиной 55×10-3 м перпендикулярно испытываемой поверхности. Допускается отклонение оси отверстия от нормали испытываемой поверхности до 1 градуса. Пробивку отверстия выполняют шлямбуром с оправкой или механизированным (электромеханическим) инструментом, обеспечивающим выполнение заданных требований.

В подготовленное отверстие устанавливается анкерное устройство, состоящее из конуса и 3-х сегментов, и накручивают гайку-тягу с усилием, предотвращающим проскальзывание анкерного устройства при испытании.

Опору прибора закручивают до упора в рабочий цилиндр. Винт поршневого насоса выкручивают в крайнее верхнее положение. Присоединяют прибор к гайке-тяге и выкручивают опору 4 до упора в поверхность испытываемого материала.

После проведения подготовительных операций производят вырыв анкерного устройства (тип 1 или 2). Вращают ручку поршневого насоса со скоростью, обеспечивающей приложение нагрузки равной 1,5 . ЗкН/с.

В момент разрушения испытываемого материала визуально устанавливают максимальное давление по манометру. Снятие показаний по манометру следует выполнять с точностью до 2,5 кгс/см2.

При проведении испытаний необходимо следить за тем, чтобы не происходило проскальзывания анкерного устройства. Результаты испытаний не учитываются, если произошло проскальзывание анкерного устройства более 5×10-3 м. Повторное испытание данного отверстия не допускается из-за возможности получения заниженных результатов. После вырыва анкерного устройства необходимо уточнить глубину разрушения бетона, используя для ее определения две линейки, одну из которых устанавливают ребром на поверхность бетона в зоне испытаний, другой – замеряют глубину.

Ультразвуковой метод

Ультразвуковой метод основан на связи между скоростью распространения ультразвуковых колебаний в бетоне и его прочностью. Прочность бетона в конструкциях определяют по экспериментально установленным градуировочным зависимостям “скорость распространения ультразвука – прочность бетона” или “время распространения ультразвука – прочность бетона” в зависимости от способа прозвучивания.

Ультразвуковые измерения в бетоне проводят способами сквозного или поверхностного прозвучивания. Сборные линейные конструкции (балки, ригели, колонны и др.) испытывают, как правило, способом сквозного прозвучивания в поперечном направлении. Изделия, конструктивные особенности которых затрудняют осуществление сквозного прозвучивания, а также плоские конструкции (плоские, ребристые и многопустотные панели перекрытия, стеновые панели и т. д.) испытывают способом поверхностного прозвучивания. При этом база прозвучивания при измерениях на конструкциях должна быть такой же, как на образцах при установлении градуировочной зависимости.

Между бетоном и рабочими поверхностями ультразвуковых преобразователей должен быть обеспечен надежный акустический контакт, для чего применяют вязкие контактные материалы (солидол по ГОСТ 4366, технический вазелин по ГОСТ 5774 и др.).

Градуировочную зависимость “скорость – прочность” устанавливают при испытании конструкций способом сквозного прозвучивания. Градуировочную зависимость “время – прочность” устанавливают при испытании конструкций способом поверхностного прозвучивания.

Допускается при испытании конструкций способом поверхностного прозвучивания использовать градуировочную зависимость “скорость – прочность” с учетом коэффициента перехода, определяемого в соответствии с приложением 3.

Измерение времени распространения ультразвука в бетоне конструкций следует проводить в направлении, перпендикулярном уплотнению бетона. Расстояние от края конструкции до места установки ультразвуковых преобразователей должно быть не менее 30 мм. Измерение времени распространения ультразвука в бетоне конструкций следует проводить в направлении, перпендикулярном направлению рабочей арматуры. Концентрация арматуры вдоль выбранной линии прозвучивания не должна превышать 5 %. Допускается прозвучивание вдоль линии, расположенной параллельно рабочей арматуре, если расстояние от этой линии до арматуры составляет не менее 0,6 длины базы.

Пульсар 1.2.

Рис. 2. Внешний вид прибора

Пульсар-1.2: 1 – вход приемника;

2 – выход излучателя

Прибор состоит из электронного блока (см. рис. 3.2) и ультразвуковых преобразователей – раздельных или объединенных в датчик поверхностного прозвучивания. На лицевой панели электронного блока расположены: 12-ти клавишная клавиатура и графический дисплей. В верхней торцевой части корпуса установлены разъёмы для подключения датчика поверхностного прозвучивания или отдельных УЗ преобразователей для сквозного прозвучивания. На правой торцевой части прибора расположен разъем USB интерфейса. Доступ к аккумуляторам осуществляется через крышку батарейного отсека на нижней стенке корпуса.

Работа прибора основана на измерении времени прохождения ультразвукового импульса в материале изделия от излучателя к приемнику. Скорость ультразвука вычисляется делением расстояния между излучателем и приемником на измеренное время. Для повышения достоверности в каждом измерительном цикле автоматически выполняется 6 измерений и результат формируется путем их статистической обработки с отбраковкой выбросов. Оператор выполняет серию измерений (от 1 до 10 измерений по его выбору), которая также подвергается математической обработке с определением среднего значения, коэффициента вариации, коэффициента неоднородности и с отбраковкой выбросов.

Скорость распространения ультразвуковой волны в материале зависит от его плотности и упругости, от наличия дефектов (трещин и пустот), определяющих прочность и качество. Следовательно, прозвучивая элементы изделий, конструкций и сооружений можно получать информацию о:

- прочности и однородности;

- модуле упругости и плотности;

- наличии дефектов и их локализации.

- форме А-сигнала

Возможны варианты прозвучивания со смазкой и сухим контактом (протекторы, конусные насадки), см. рис. 3.1.

Рис. 3. Варианты прозвучивания

Прибор осуществляет запись и визуализацию принимаемых УЗК, имеет встроенные цифровые и аналоговые фильтры, улучшающие соотношение «сигнал-помеха». Режим осциллографа позволяет просматривать сигналы на дисплее (в задаваемом масштабах времени и усиления), вручную устанавливать курсор в положение контрольной метки первого вступления. Пользователь имеет возможность вручную изменять усиление измерительного тракта и смещать ось времени для просмотра и анализа сигналов первого вступления и огибающей.

Оформление результатов для методов определения прочности неразрушающего контроля

Результаты испытаний прочности бетона заносят в журнал, в котором должно быть указано:

- наименование конструкции, номер партии;

- вид контролируемой прочности и ее требуемое значение;

- вид бетона;

- наименование неразрушающего метода, тип прибора и его заводской номер;

- среднее значение косвенной характеристики прочности и соответствующее значение прочности бетона;

- сведения об использовании поправочных коэффициентов;

- результаты оценки прочности бетона;

- фамилия и подпись лица, проводившего испытание, дата испытания.

Для ультразвукового метода определения прочности нужно воспользоваться формой журнала, установленной в приложениях №8-9, ГОСТ 17624-87 «Бетоны. Ультразвуковой метод определения прочности»