Муфта американка для полипропиленовых труб — виды, размеры, монтаж

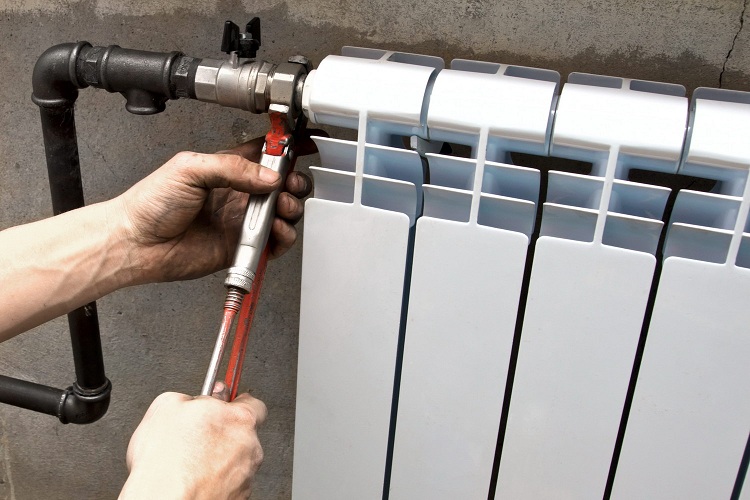

Трубы из полипропилена (ПП) широко применяют в бытовых коммуникациях для подачи холодной и горячей воды, подводки теплоносителя к радиаторам, полотенцесушителям. При монтаже водоподающих магистралей широко используется американка для полипропиленовых труб, являющаяся основным способом подключения сантехники и арматуры, теплообменных приборов.

Применение фитинга типа американка вытеснило морально устаревшие резьбовые методы соединения трубопроводов, арматуры и сантехнических приборов с использованием различных муфт, переходников типа сгонов, требующих для герметизации различные виды уплотнителей — льноволокно, ФУМ-ленту, сантехническую нить, анаэробные герметики. Соединение американка производится в считанные секунды и обеспечивает надежный и герметичный стык на многие десятки лет без применения каких-либо дополнительных уплотнительных материалов.

Рис. 1 Американки с ПП муфтой

- Американка — что это такое

- Отличительные особенности

- Американка для полипропиленовых труб — виды

- Типовые размеры

- Монтаж

Американка — что это такое

Как видно из названия, данный тип соединения был изобретен в Америке и оттуда пришел на евроазиатский континент. Американка представляет собой фитинг, состоящий из цилиндрической муфты с развальцованной или выступающей кромкой, на которую одета накидная гайка с внутренней резьбой. Внутри фитинга на расширенной части муфты всегда размещается кольцевая уплотнительная прокладка, обеспечивающая герметизацию стыка с подсоединяемым резьбовым патрубком при накручивании на него накидной гайки.

Американка может комплектоваться ответной частью в виде муфты с наружной или внутренней резьбой разного диаметра, которую подключают к водорозеткам, сантехническим приборам, различного вида арматуре.

Так как полипропиленовый трубопровод монтируется с применением пайки, то стандартный фитинг американка для полипропиленовых труб состоит из двух деталей — части из полипропилена с накидной гайкой или впаянного в нее латунного стыковочного узла.

При сборке линии с паяльным утюгом нагретая труба вставляется внутрь полипропиленовой части фитинга, возможен вариант наружного подсоединения трубы, однако при этом уменьшается проходное сечение канала. После удержания деталей в течение одной — двух минут получают спаянное соединение.

Рис. 2 Металлические американки в ПП гильзах, так называемые муфты с накидной гайкой

Отличительные особенности

Соединение типа американка имеет следующие преимущества и особенности использования:

- Применяется для стыковки цилиндрических деталей из различных металлических и полимерных материалов.

- Соединительная муфта обладает одним весомым преимуществом — стыкуемые детали могут находиться в неподвижном положении и их не нужно вращать вокруг своей оси.

- Соединение труб или арматуры при помощи американки не критично к их линейному расположению и допускает некоторые отклонения от соосности.

- Изделие используется многократно, при острой необходимости фитинг можно вырезать из трубопровода, высверлить внутренний фрагмент запаянной трубы и снова впаять его при монтаже других коммуникаций.

- Муфта отличается прочностью, надежностью и долговечностью, герметична в течение многих десятков лет.

- Для фиксации наружной гайки достаточно разводного или рожкового ключа подходящего размера.

- Полипропиленовая американка обычно обеспечивает переход с полимера на металлические резьбовые патрубки.

- Соединение имеет простую конструкцию, легко монтируется и разбирается.

- Физико-химические характеристики муфт соответствуют параметрам полипропилена, срок их службы составляет не менее 50 лет.

- Материалом изготовления подавляющего числа американок являются коррозионностойкие материалы: латунь, реже нержавейка, поэтому срок их службы практически неограничен. Существуют и бюджетные аналогичные фитинги для эксплуатации в различных отраслях промышленности, их могут изготавливать из чугуна, разных марок сталей, с оцинкованным или никелевым покрытием.

- Стоимость муфт зависит от диаметра, для 20 мм изделий минимальная цена составляет 80 рублей.

Рис. 3 Составные американки для труб из ПП – конструктивное исполнение

Американка для полипропиленовых труб — виды

Конструкции американок для полипропиленовых труб можно разбить на две большие группы:

Комбинированные. Так как любая американка состоит из двух деталей — муфты с выступом и резьбовой гайки, то для ПП-труб, соединяемых методом пайки, актуален бюджетный вариант из полимера и металла. Внутренняя муфта в таких деталях сделана из полипропилена, а наружная резьбовая гайка из латуни.

Металлические. В данной конструкции муфта фитинга вместе с накидной гайкой выполнены из латуни и запаяны в полипропиленовый трубный отрезок. В отличие от комбинированного типа, данная разновидность имеет более высокие прочностные параметры и соответственно стоит дороже.

По форме бывают следующие виды американок:

- Прямые типа соединительных муфт.

- Угловые под 45 и 90 градусов.

- Тройниковые и крестообразные, позволяющие подключать к магистрали боковые ответвления.

- Переходные с больших диаметров на меньшие и наоборот.

В американках для бытовых целей используется цилиндрическая резьба, для обеспечения более прочного и надежного соединения в ответственных узлах применяется коническая резьбовая нарезка.

В зависимости от условий эксплуатации, муфтовое соединение оснащается резиновыми, силиконовыми, полиуретановыми или термостойкими паронитовыми, фторопластовыми прокладками.

Рис. 4 Полипропиленовые шаровые краны с американкой, прямой и угловой

Рис. 5 Разновидности и технические характеристики популярных американок

Типовые размеры

Соединение американка или комбинированная разъемная муфта (техническое название) обычно реализуется в торговых сетях в виде двух узлов. Первый представляет собой муфту с накидной гайкой и герметизирующей прокладкой, ответная часть оснащена двусторонней резьбой — под гайку и для подсоединения к резьбовым патрубкам различных габаритов.

Иногда прокладка помещается в ответной части, во многих конструкциях она изготовлена в виде кольца и укладывается в канавку.

Исходя из того, что комбинированная муфта поставляется в виде готового состыкованного узла, в ее характеристиках указывают внутренний размер проходного канала с двух сторон. Его стандартные значения для соединения труб из ПП в водоподающих и отопительных коммуникациях: 20, 25, 32, 40, 50, 63 мм.

Рис. 6 Стандартные размеры американок

Монтаж

Монтируя водопровод или отопительную систему из полипропилена, трубы соединяют пайкой через переходные муфты при помощи специального утюга со сменными цилиндрическими насадками. Чтобы правильно установить американку с полипропиленовой гильзой на трубу, проводят следующие операции:

- Прикручивают на паяльный утюг насадки нужного размера под американку и трубу, на которую будет напаиваться муфта.

- Включают утюг и устанавливают на нем температуру нагрева 260 °С.

- После достижения заданной температуры одевают на насадки с двух сторон стыкуемые детали, удерживая их определенное время согласно таблице пайки полипропиленовых труб, она обычно есть в комплекте с паяльником.

- Далее быстро извлекают детали и соединяют их между собой, стараясь удерживать строго по осевой линии без каких-либо движений. Минимальное время удержания также определяют по таблице в руководстве по эксплуатации паяльника, при ее отсутствии находят нужную информацию из интернет-источников.

Рис. 7 Примеры подсоединений ПП-труб с использованием американок

Комбинированная разъемная муфта американка для полипропиленовых труб осуществляет переход с полимера на металл и позволяет легко, быстро и надежно подключать к ПП трубопроводу различного типа сантехнические приборы и арматуру. Так как гильза американки сделана из полипропилена стандартного внутреннего диаметра, ее монтируют на верх ПП-трубы методом пайки, используя для этих целей специальный паяльный утюг для сварки полимерных материалов.

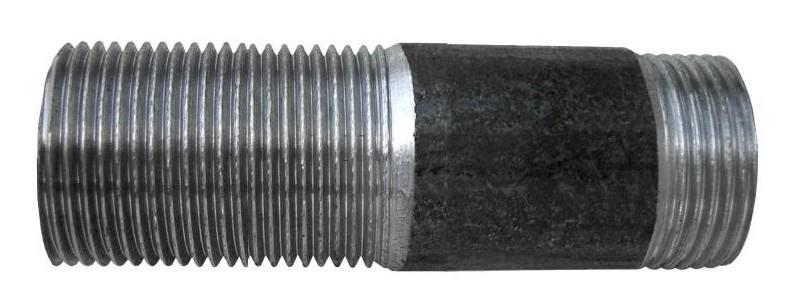

Соединение быстроразъемное «американка»: конструкция и назначение

Американка стальная – тип изобретённого находчивыми американцами быстроразъемного соединения, состоящего из двух фитингов с резьбой, накидной шестигранной гайки и прокладки. Универсальность надежного и герметичного соединения, которое легко разобрать и снова собрать, обусловила его широкое распространение в системах водоснабжения и отопления, трубопроводах, транспортирующих неагрессивные вещества.

При помощи универсального соединения американки можно легко монтировать разные типы трубопроводов и прочих систем

Исходные материалы для изготовления

Американка стальная, появившись на свет именно в таком исполнении, успешно распространялась. В настоящее время разъемное соединение, используемое для герметичной стыковки соединяемых труб, выполняется не только из стали, но и из других материалов. Соединение американка, в зависимости от материала исполнения, доступно потребителям в таких видах:

- чугунном;

- латунном. Наиболее предпочтительным соединением разъемным с накидной гайкой американка, с точки зрения специалистов, является выполненное как раз из латуни, ввиду долговечности материала. К тому же, разъемное соединение может выдерживать повышение температуры до тысячи двухсот градусов. Фитинг латунный американка может снабжаться отдельными хромовыми или никелевыми элементами. Высокая стоимость муфты латунной соединительной американка вполне искупается ее надежностью и эстетической привлекательностью;

- в исполнении из нержавеющей стали. Американка стальная нержавеющая маркируется с указанием на размер изделия (в дюймах), марку стали и величину условного давления (в PSI). Американка стальная сочетает такие достоинства как удобство, надежность, привычность и относительно невысокая стоимость, но по длительности эксплуатации в несколько раз уступает выполненной из латуни. Американка стальная, к сожалению, подвержена главному бичу материала, из которого изготовлена, — коррозии, что является главным ее недостатком;

- комбинированном. Отдельные детали муфты комбинированной американка могут выполняться полипропиленовыми. Муфта комбинированная американка способна работать при температуре до -200º С. Американка с полипропиленом обычно находит применение для труб, рабочая среда которых разогрета до высоких температур и находится под высоким давлением.

Американки чаще всего изготавливаются из стали, но возможны и варианты из полипропилена и прочих полимеров

Конструкция муфты соединительной для труб «американка»

Американка стальная изначально задумывалась для того, чтобы не возникало проблем с трубопроводами при необходимости осуществления замены какого-то участка или проведения ремонта. Удобство конструкции позволяет быстро разобрать ее, произвести устранение повреждений в системе и снова запустить трубопровод. Конструкция соединения оснащена:

- двумя резьбовыми фитингами;

- быстроразъемной шестигранной гайкой с резьбой;

- прокладкой – резиновой, паронитовой или полиуретановой. Впрочем, конусовидные модели прокладки не содержат.

По своей сути, американка есть соединительная муфта с буртиком и с накидной гайкой, упирающейся в него. Накидная гайка, вращаясь, позволяет осуществить соединение труб.

Обратите внимание! Муфта комбинированная чрезвычайно удобна тем, что может без затруднений разбираться в любой момент и снова быть собранной.

Муфта комбинированная декорируется защитным никелевым покрытием, весьма привлекательным с эстетической точки зрения. Никелевое покрытие предохраняет изделие от механического повреждения и воздействия коррозии, но требует аккуратного обращения.

Муфта комбинированная: виды креплений и резьбовых соединений

Американку сантехническую используют для выполнения стыковки в трубопроводах, изготовленных из разных материалов. Есть американки для полипропиленовых труб и для металлопластиковых труб. Соединение конкретного вида подбирается с учетом специфики трубопроводной системы.

Комбинированные муфты применяются для монтажа труб из неодинаковых материалов

Вариантов, с помощью которых труба и соединение американка состыковываются, может быть несколько, в зависимости от конструктивных особенностей изделия:

- с резьбой внутренней;

- с резьбой наружной;

- их обеспечивает накидная гайка приварного разъемного соединения американка;

- сочетаются в разных комбинациях перечисленные способы.

Муфта комбинированная выпускается с двумя видами креплений:

Конусным. Сантехника с конусным креплением отличается особенной надежностью. Отсутствие прокладки в конструкции не отражается на надежности герметизации. Соединение, когда использовалась муфта комбинированная с конусным креплением, демонстрирует превосходную устойчивость при колебаниях температуры и даже при не превышающем 5º отклонении осей стыкуемых труб. При установке терморегулятора для радиаторов отопительной системы конусному креплению отдается безусловное предпочтение, как исключающему протечки даже при значительных перепадах температуры. Накидную гайку американки с конусным креплением все-таки рекомендуют закручивать, предварительно обмотав его поверхность ФУМ-лентой, чтобы быть уверенным в полнейшей герметичности стыка.

Цилиндрическим (плоским). При данном классическом типе герметизация обеспечивается тефлоновой прокладкой, прижимающейся стягиванием гайки к трубе. Популярность плоского уплотнения кроется в том, что точность изготовления составных элементов не является критичной.

Резьбовые соединения американок могут быть:

- прямыми. Такая муфта комбинированная используется, когда требуется соединять прямолинейные участки.

- угловыми. Американка угловая воистину незаменима, когда приходится соединять перпендикулярно сходящиеся трубы.

Резьбовая американка бывает угловой, под 45 или 90 градусов

Полипропиленовая муфта американка: разновидности

Распространение полипропилена, доказавшего свои достоинства при прокладке трубопроводов и установке сантехнической продукции, породило потребность в соответствующих фитингах с различной конфигурацией. Американки для полипропиленовых трубопроводов выполняются в виде:

- спаечных муфт. Таковые особо рекомендованы для проведения монтажа домового водопровода;

- водных розеток;

- уголков в 90º и 45º. Такими состыковываются трубы с разным внутренним сечением. Уголки такого типа устанавливаются, как правило, на участках, прокладываемых от водного источника к домостроению и подсобным помещениям;

- тройников и уголков для соединения труб одинакового диаметра. Их использование позволяет придавать необходимую конфигурацию прокладываемой трубопроводной сети, избегая чрезмерного расхода материалов;

- заглушек;

- крестовин. В условиях, когда приходится состыковывать несколько разноуровневых контуров, применение перекрестных соединений позволяет минимизировать расход труб и удешевить стоимость прокладки системы;

- седел. Осуществление ответвлений от основной нитки трубопровода становится возможным и с применением труб разного диаметра;

- переходников;

- шаровых кранов. Шаровыми кранами успешно вытесняются привычные сантехнические сгоны. Надежность шаровых кранов как запорной арматуры и, главное, возможность размещения в малодоступных местах, весьма способствуют их распространению.

Американкой комплектуются разные типы фитингов, в том числе шаровые краны

Разнообразие конфигураций позволяет с успехом использовать американку и для металлопластиковых труб.

О несомненных преимуществах американки

Главным недостатком американки полагают ее сравнительно высокую стоимость. Пожалуй, это и есть главный сдерживающий фактор на пути триумфального распространения данного способа соединения. В отличие от прочих способов, использованием американки достигается:

- высочайшее качество стыковки;

- быстрота монтажа, требующего единственно закручивания накидной гайки;

- возможность быстро рассоединить патрубки по месту фиксации трубы, сохраняя их в неподвижном состоянии. Если произошло засорение водопровода, врезается новый отвод или производится замена поврежденного участка, то быстрая разборка и сборка американки существенно сокращает время простоя системы;

- ненужность вращения соединяемых труб;

- идеальная ровность расположения стыкуемых деталей в ходе установки соединительного элемента. При прочих способах соединения сам стыкующий элемент нарушает положение сочленяемых деталей конструкции, чем вызывается определенное нарушение ее герметичности;

- соединение труб, изготовленных из различных материалов.

- многократность процедуры разборки и сборки;

- простота установки в малодоступных местах. При использовании сгонов их габариты ограничивают возможности применения, особенно в случаях, когда затруднительно удерживать непременный уплотнитель. Установка американки подобных проблем попросту не предполагает;

- отказ от приобретения или изготовления дополнительного уплотнителя, так как он является элементом конструкции (за исключением, естественно, разновидностей с конусным креплением);

- подбор необходимой формы соединительного элемента, имеющего множество разновидностей.

Для установки американки нужны самые простые инструменты

Рекомендации по проведению монтажа с применением американки

Монтируют американку, пользуясь ключами разводными, рожковыми и универсальными и не прибегая к газовым, чтобы избежать деформации накидной гайки приложением чрезмерного усилия.

Полезно знать! В большинстве случаев достаточно иметь ключи на 12 и 34 с выступами. Иногда, чтобы закрутить американку изнутри, требуется применение специального круглого ключа.

При отсутствии на трубе резьбы приходится использовать для ее нарезки плашку, делая семь витков. Далее монтаж идет поэтапно:

- С краев резьбы снимается фаска, полипропиленовым изделиям необходима калибровка.

- Соединяя трубы, американку разделяют, проводя фиксацию на обоих патрубках. Края с помощью спирта или очищенного бензина доводятся до чистого состояния, с удалением влаги, жировых пятен и песчинок.

- Затяжку штуцера проводят с одновременной проверкой положения патрубков, которые должны находиться в единой плоскости. Для определения правильности положения трубы желательно использование какого-нибудь нивелира помощником, что заметно облегчит и ускорит работу. При несовпадении положения патрубков приходится ослаблять штуцер и проводить корректировку.

- Закончив установку, проверку герметичности проводят, запуская воду при максимальном значении давления. Убедившись в отсутствии малейших, даже капельных протечек, закручивают накидную гайку. Хотя конструкция американки не требует использования дополнительного уплотнения, многими сантехниками, для вящей надежности, используется ФУМ-лента. Применяя лен или паклю, смазывают их специальной пастой-герметиком или, на худой конец, машинным маслом (отгоном).

Проводя время от времени профилактику установленной системы, попросту отвинчивают накидную гайку, чтобы убедиться в нормальном функционировании. Не обнаружив каких-либо нарушений или проведя замену поврежденного элемента системы, гайку возвращают в исходное положение.

Несмотря на значительную стоимость, американку с успехом применяют как некое универсальное средство при прокладке трубопроводов и установке сантехнического оборудования. Проведение работ и, главное, последующее обслуживание установленной системы, значительно упрощаются и становятся доступными при наличии сметки и простых навыков.

Оборудование для производства искусственного мрамора и технология изготовления

Литьевой мрамор в настоящее время пользуется огромной популярностью. Он применяется для изготовления сантехнических изделий, отделки и т. д. Можно сказать, что это отличная идея для начинающего предпринимателя – производить искусственный мрамор. Но тут есть несколько деталей, на которые стоит обратить внимание. Во-первых, оборудование для производства искусственного мрамора, которое нужно купить. Давайте об этом и поговорим.

Из чего состоит линия для производства искусственного мрамора?

Первым делом устанавливается вибрационный стол. Его основное назначение – обработка бетонных элементов и ЖБИ, поэтому без него нам не обойтись. Стоит обратить ваше внимание на то, что этот композитный материал состоит из полиэфирной смолы, а также наполнителя на минеральной основе.

В принципе, цементно-песчаные смеси получаются достаточно прочными и имеют много преимуществ перед полимербетоном. Но давайте продолжим рассматривать оборудование. Как было отмечено выше, нужен вибростол, желательно формовочный, он позволит придавать определённую форму нашей заготовке.

Также необходим чашечный распылитель и смеситель для замешивания раствора. Конечно, нам понадобятся формы, об этом нужно подумать заранее. Всё зависит от того, для чего, а точнее, для какой сферы деятельности мы производим мрамор. Ну а сейчас более подробно о том, как проходит сам процесс изготовления.

Технология искусственного мрамора

Отличительной особенностью литьевого камня является то, что можно получить совершенно любой окрас. Это достигается путём добавления различных пигментов. Вяжущим элементом является полиэфирная смола, именно эта составляющая влияет на прочность материала. Итак, всё начинается с того, что мы находим сырьё. Как правило, это песок, цемент, галька (используется в качестве наполнителя), вода, красители и пластификатор 1 %.

На вибрационном столе просеиваем материал, а затем из цемента, песка и гальки делаем раствор в бетономешалке. Перед этим подготавливаем формы, они должны быть чистыми и сухими. В смесь добавляется краситель, лучше, если пигментов будет несколько. Важно добиться однородности материала, именно поэтому весь процесс сопровождается постоянным перемешиванием. На заключительном этапе изделие заливается в форму и стоит там порядка 10 часов, после чего его можно извлекать. Как видите, оборудование для производства искусственного мрамора достаточно простое.

Об особенностях материала

Выше уже было отмечено, что искусственный мрамор имеет много преимуществ перед полимербетоном. Материал не подвергается горению, а также не проводит электричество и тепло. Это позволяет использовать его в местах с повышенными температурами (радиаторы отопления, печи, камины) и т. п.

Подобный мрамор практически не взаимодействует с химическими элементами, такими как щелочь, бензин, ацетон и т. п. Любого рода загрязнения достаточно легко удалить, поэтому он подойдёт для использования в общественных туалетах и аналогичных местах.

Еще один важный показатель – это долговечность, а также экологичность литьевого камня. Проведенные экспертизы показали, что даже при нагревании материал не выделяет вредных веществ. Именно благодаря своим уникальным качествам он широко используется во всех сферах, тем более что оборудование для производства искусственного мрамора не сложное, да и цена на него небольшая.

Еще немного полезной информации

Стоит сказать пару слов о том, что в некоторых случаях, после того как материал затвердел и вы его достали из формы, потребуется его дополнительная механическая обработка. Она заключается в полировке и выравнивании краёв. В принципе, это нужно, если литьевой камень важного назначения и должен иметь идеальную форму.

В некоторых случаях имеет смысл использовать химические добавки, например, для увеличения механической стойкости. Если того требуют условия эксплуатации материала. Желательно, чтобы в вашем цехе работало несколько смен сотрудников, площадь для каждой бригады должна быть порядка 20-25 квадратных метров.

Не забудьте купить поддоны, на которые будете складывать готовый материал. Доставку на склад желательно осуществлять с помощью железной дороги или транспортёра (конвейера). Второй случай подходит, только если склад находится рядом.

Заключение

Как видите, тут всё предельно просто. Нет сложных химических или физических процессов. Достаточно соблюдать все правила, купить нужное оборудование для производства искусственного мрамора, и вы сможете изготавливать литьевой камень.

Не забывайте о том, что продукт должен быть действительно качественным и однородным. Но главная цель в том, чтобы сымитировать природный камень, ведь именно для этого предназначен искусственный мрамор. В принципе, на этом можно заканчивать наш обзор. Несмотря на всю простоту основных работ, не забывайте о том, что производство искусственного мрамора – это процесс, требующий квалификации от ваших сотрудников, а также внимания на всех этапах изготовления.

Производство искусственного мрамора из бетона в домашних условиях

Искусственный мрамор – это неплохая альтернатива натуральному камню, стоимость которого не каждому человеку по карману. Изготовление мрамора из бетона позволяет получить продукт, не уступающий по характеристикам природному материалу, но при этом имеющий более доступную цену. Организация производства не требует от предпринимателя больших финансовых инвестиций и специальных знаний.

Стартовые инвестиции – от 50000 руб. и выше

Насыщенность рынка – средняя.

Сложность открытия бизнеса – 5/10.

Преимущества бизнеса

Производство искусственного мрамора из бетона в домашних условиях имеет множество достоинств:

- Стабильно высокий спрос на продукцию.

- Низкий уровень конкуренции.

- Небольшие затраты на этапе открытия.

- Отсутствие арендной платы.

- Не нужно нанимать сотрудников, можно справить своими силами.

- Несложный технологический процесс.

- Соотношение себестоимости и цены реализации готового продукта.

- Высокая рентабельность – до 300%.

Открыть предприятие, деятельностью которого является производство искусственного мрамора из бетона, может любой человек, не имеющий отношения к строительству и производству стройматериалов.

Но прежде чем делать мрамор из бетона своими руками, стоит подробно рассмотреть все аспекты подобного производства: этапы открытия, риски, технологию изготовления, финансовые расходы.

Процесс изготовления искусственного камня

Многие считают, что очень сложно изготовить хорошую имитацию натурального материала.

Но технология производства искусственного мрамора из бетона отличается простотой и состоит из нескольких этапов:

- Смешивание компонентов по стандартному рецепту приготовления бетонного раствора.

- Добавление в смесь красителей и полиэфирных смол, от которых зависят основные качества материала.

- Заливка раствора в приготовленные формы.

- Уплотнение на вибростоле.

Далее нужно дождаться полного застывания смеси, после чего вынуть готовый камень из форм. Полученное изделие, при соблюдении норм и требований производства, будет отвечать установленным стандартам, и обладать высокими качественными характеристиками.

Оборудование для изготовления искусственного материала

Купить оборудование для производства искусственного мрамора не сложно: организация цеха не потребует больших расходов. Станки, применяемые в процессе изготовления, стоят дешево и просты в управлении.

Технология изготовления мрамора из бетона предполагает использование следующих устройств:

- специальные формы для производства искусственного мрамора – от 1000 руб. за штуку;

- вибростол – от 30 000 руб.;

- смеситель, для смешивания раствора (минимальный объем 250 л) – от 25 000 руб.

Минимальное количество форм, необходимых для создания ассортимента – 10 штук. Итоговая цена оборудования для изготовления мрамора из бетона – 65 000 руб.

Нюансы производства искусственного камня

Если не хватает денег можно отказаться от покупки бетономешалки. Раствор можно смешать вручную. Вибростол и формы – это основное оборудование, без которого невозможно открыть производство искусственного камня. На первом этапе все работы можно выполнять самостоятельно. С увеличением клиентской базы и увеличением объемов изготавливаемой продукции необходимо будет нанять одного-двух напарников.

Перед тем, как сделать бетон под мрамор, нужно определиться с видом выпускаемого продукта. Лучше всего сразу купить формы для изготовления плитки, бордюров, брусчатки, балясин и прочего. Следует помнить, что чем больше ассортимент, предлагаемый покупателю, тем выше показатель доходности предприятия. Тем более, очень удобно купить в одном месте плитку, или брусчатку, и бордюры.

Эксклюзивные формы можно попытаться сделать самостоятельно, потому что их стоимость значительно выше обычных приспособлений: от 23 000 руб. за 1 штуку. Но можно принимать заказы на изготовление оригинальных изделий, и покупать формы только после предоплаты.

Кстати, оптимальным вариантом станет приобретение форм из полиуретана. Их преимуществом являются высокое качество, доступная стоимость и долговечность.

Сырьем для изготовления мрамора из бетона служат следующие материалы: песок, цемент М400, краситель (пигмент), полиэфирные смолы (пластификатор).

Расчет прибыли от производства искусственного материала

Ежемесячно можно производить около 1000 м2 искусственного мрамора, который стоит на рынке от 370 руб. за м2 и выше. Цена зависит от толщины изделия, ее внешнего вида и качества исполнения. То есть минимальная выручка составит около 370 000 руб. Расходы составят около 100 000 руб. в месяц. Предприниматель может зарабатывать более 250 000 руб. в месяц. Все вложения окупятся уже в течение 30-50 дней после запуска производства.

Окупаемость и доходность предприятия зависит от грамотной организации сбыта готовой продукции. Продавать мрамор можно через специализированные торговые точки или интернет магазины. Реклама в СМИ позволит работать на заказ. Но основным моментом привлечения покупателей и расширения клиентской базы являются высокое качество предлагаемой продукции и привлекательная стоимость.

Технология Мрамор из бетона

Предлагаем пройти обучение на действующем производстве бетонных изделий по технологиям Мрамор из бетона, Кевларобетон, Ультрабетон, Гранилит.

Технология Мрамор из бетона. Загрузка и перемешивание цемента, песка и гранитного отсева.

Технология Мрамор из бетона. Выгрузка окрашенных окатышей в формы тротуарной плитки

Технология Мрамор из бетона. Уплотнение окатышей резонатором вибростола.

Демонстрация технологии Систром, её особености и возможности. Загрузка минерального наполнителя в растворосмеситель.

Подготовка к заливке бетонного вазона

Заливка верхнего обода малого вазона по технологии Систром

Технология Мрамор из бетона. Выгрузка 5-ти цветных окатышей, цвет – Пятикатыш.

Технология Мрамор из бетона. Включение резонатора вибростола уплотняет окатышный раствор и позволяет оценить цвет Пятикатыш

Технология Мрамор из бетона. Распалубка (расформовка) тротуарной плитки, цвет – Пятикатыш.

Анализ результата заливки плитки, цвет – Пятикатыш

Переводчик комментирует результат заливки плитки на английском языке

Анализ и разъяснение результата отливки плитки по технологии Мрамор из бетона

Расформовка тротуарной плитки Шахматка, цвет – Огония

Расформовка тротуарной плитки Шахматка, цвет – Темный янтарь

Расформовка тротуарной плитки Тетрис, цвет – Серый Мрамор

Расформовка тротуарной плитки Шахматка, цвет – Гранит

Расформовка тротуарной плитки Шахматка, цвет – Морская волна (технология Систром)

Лучшие образцы – по мнению обучающегося партнера.

Метод окатышного вибролитья для производства бетонных изделий объединяет в себе технологии Мрамор из бетона, Кевларобетон, Ультрабетон, Гранилит.

Технология вибролитья Мрамор из бетона и схожие методики производства

Производственное предприятие Завод форм предлагает на мощностях компании всем желающим пройти обучение по методикам технологии вибролитья. Это интересно не только тем, кто решил заняться производством бетонных изделий, как бизнесом, но и всем интересующимся процессом их изготовления. Вместе с тем, вы сможете получить и базовые знания по организации производства и оптимальному продвижению при реализации продукции.

Получив знания по технологии Мрамор из бетона по доступной цене, вы сможете начать собственный бизнес или улучшить уже существующий. Завод форм успешно развивается и производит формы для выпуска бетонной продукции и станки для её изготовления уже более десяти лет. За это время отработаны все технологические процессы производства искусственного камня, накоплен большой опыт. Сегодня компания готова поделиться им со всеми желающими.

У вас появилась возможность не только перенять опыт, освоить ноу-хау от Завода форм, научиться создавать Мрамор из бетона своими руками, обучить этому работников, но и подобрать необходимое оборудование и формы для такого производства.

Схема вибролитья по технологии Мрамор из бетона

Общая структура процесса не представляет особой сложности и два работника, пошедшие обучение, смогут справиться с методиками вибролитья, к которым, кроме Мрамора из бетона, можно отнести – Кевларобетон, Ультрабетон, Гранилит:

- Используются традиционные минеральные наполнители – песок и гранитный отсев. Их тщательно очищают, используя доступные виды строительного сита.

- Изготовление бетонного раствора по Мрамор из бетона – технологии, кроме названных минеральных наполнителей, добавляют пластификатор для быстрого набора прочности бетоном – 100 г на 10 кг цемента, а когда требуется окраска изделия, применяется красящий пигмент необходимого цвета.

- Чтобы обеспечить необходимое уплотнение бетона в формах для заливки, используются различные виброплатформы нужной грузоподъёмности. В формы, расположенные на них раскладывается бетонная смесь, которая представляет собой шаровидные образования. Этот процесс отражает особенности технологии Мрамор из бетона.

- Добавленный пластификатор способствует быстрому набору прочности бетонной смеси, и специалисты рекомендуют проводить расформовку изделия уже через сутки, через это время она проводится наиболее удобным образом.

- Через шесть суток после заливки, появляется возможность начинать монтаж бетонного изделия.

Так выглядит технология вибролитья Мрамор из бетона, если не вдаваться в некоторые специфики, которым вас научат на Заводе форм. К слову, другие уже упомянутые выше методики исполняют подобную же схему технологии вибролитья. Но у каждой есть своя специфика.

Всем этим специфическим особенностям вы научитесь на мощностях производственного предприятия Завод форм с обретением необходимых навыков. Сможете самостоятельно начать производство по готовой и отработанной на Заводе технологии.

Оборудование к использованию технологии Мрамор из бетона

Компания Завод форм самостоятельно делает весь перечень станков и механизмов, необходимых для производства изделий из бетона:

- Вибросита и сепараторы барабанного типа для очистки сыпучих материалов.

- Большое разнообразие моделей бетоносмесительных станков, которые отличаются по конструкции и методам применения.

- Чтобы непосредственно использовать технологию Мрамор из бетона, изготавливаются виброплатформы различного вида и грузоподъёмности с горизонтальным и вертикальным видом вибрации.

- Предлагаются различные по комплектации станки для изготовления теплоблоков.

- Изготавливает предприятие и вакуумно-формовочные станки для тех, кто решил вести самостоятельное производство пластиковых форм для различного применения.

На предприятии проводят испытание станков в разных режимах работы с повышенной нагрузкой, чтобы адаптировать их для тяжёлых условий отечественного бетонного производства. Имеются усиленные конструкции с применением более толстого металла и мощного электромотора. Рассчитаны они на напряжение в 380 в, но по заказу покупателей, возможно изготовление и на потребляемое напряжение в 220 вольт.

Франшиза технологии Мрамор из бетона и другие методики вибролитья

Для того, чтобы купить технологию вам необходимо выбрать на этом сайте раздел по франшизе и через кнопку Корзины оформить заказ. Возникшие по поводу покупки вопросы, разъяснят вам специалисты компании. Они свяжутся с вами сразу же после вашего обращения.

Изготовление искусственного мрамора

С появлением искусственного мрамора у потребителей со средним доходом появилась возможность обустроить дома красивую, дешевую и надежную имитацию камня. В России последние 10-12 лет спрос на этот товар растет все более стремительно. На рынке множество производителей и видов ненатурального камня, но спрос на него до сих пор не покрыт полностью.

Чем выгодно изготовление искусственного мрамора, как открыть свой завод, можно ли организовать производство дома – на все эти вопросы ответит наша статья.

Актуальность бизнеса и целевая аудитория

Искусственный мрамор – материал, который имитирует натуральный камень по свойствам и внешнему виду. Преимущества имитации перед настоящим мрамором – низкая цена и более широкая сфера применения.

С появлением заменителя натурального камня дизайн помещений с внутренней и наружной стороны вышел на новый уровень. Материал легко монтируется, прост в уходе и имеет прекрасные эксплуатационные качества.

Искусственный мрамор применяется в отделке интерьера, экстерьера, в ландшафтном дизайне. Во многом он даже превосходит оригинал. Камень надежен, прочен и долговечен, легок, способен регулировать влажность и отдавать тепло, не деформируется. Его можно покрыть необычными узорами.

Спрос на материал постоянно растет, а сам рынок далек от заполнения. В России недорогой и красивый камень востребован.

Виды материала

Искусственный мрамор делят по технологии производства. Выделяют камень:

- Литьевой. После приготовления состав заливается в подготовленные формы-матрицы. Нужен для создания столешниц.

- Оселковый (гипсовый). Основой является гипс, в который заливается вода и другие наполнители. Имеет небольшой вес, регулирует влажность в помещениях.

- Молотый (колотый). Сырье для производства – натуральный мрамор в порошкообразном (измельченном) виде. Камень устойчив к солнечному излучению, осадкам, ветру.

- Жидкий (гибкий). Основной ингредиент – мраморная крошка с акриловыми наполнителями. Нужен для отделки, оклейки деталей интерьера, очень гибок (можно резать ножом).

- Мрамор из бетона. Это подвид литьевого искусственного камня, его делают из искусственных материалов.

Искусственный мрамор – технология изготовления

Литьевой и гибкий камень – самые распространенные виды искусственного мрамора на рынке. Они создаются из одних материалов.

Таблица 1. Основное сырье для изготовления искусственного мрамора.

Группа материалов

Разновидности сырья

Кварцевый, мраморный песок, кварцевая пыль, натуральная мраморная крошка

Цветной песок, кварц, галька

Технология производства такова:

- Все компоненты смешиваются. Рецептура смеси у каждого производителя своя.

- Готовятся формы, очищаются, смазываются гелькоутом – составом, который делает камень глянцевым и прочным.

- В формы заливается жидкий раствор, рабочие аккуратно удаляют его излишки.

- Форма накрывается пленкой – ее оставляют на 8-10 часов для сушки.

- После распалубки камни держат в помещении еще 2-3 суток.

Что нужно для открытия небольшого завода?

Бизнес-идея по промышленному производству искусственного камня не требует больших вложений – и это одно из главных ее преимуществ. Цена оборудования низкая, а больше всего расходов придётся на сырье.

Таблица 2. Размер первоначальных расходов для бизнеса по производству искусственного мрамора.

Расходная статья

Стоимость, руб.

Аренда помещения, 150 кв. м

Сырье (на месяц при полной загрузке)

Заработная плата, 6 чел.

Расчеты актуальны для города с населения около 1 млн человек.

Документация

Подойдет любая форма деятельности. Выбирать нужно исходя из планов производства и реализации готового товара. Если бизнесмен намерен открыть небольшое производство, продавать мрамор малыми партиями, лучше выбрать ИП (индивидуального предпринимателя). Если же в планах – открытие завода, сотрудничество с крупными потребителями и посредниками, нужно ООО как самая простая форма юридического лица.

При регистрации необходимо указать код ОКВЭД 23.61.1 «Производство готовых строительных изделий из бетона, цемента и искусственного камня».

Чтобы открыть производство, на готовый продукт нужно получить сертификат соответствия ГОСТ Р 56207-2014 «Плиты и плитки из искусственного камня на основе природного кварца. Технические условия». Такой документ упростит переговоры и заключение договоров с потребителями и оптово-розничными сетями.

Оборудование

Основной актив – бетономешалка. В ней все компоненты состава смешиваются, превращаются в однородную массу. На начальном этапе производства подойдет стандартный бетоносмеситель объемом 0,7 куб. м.

Также понадобится вибростол. Он будет обрабатывать заготовки (раствор уже залит в формы), устраняя поры, пустоты, пузырьки воздуха. После обработки на вибрационном столе камень становится более прочным.

Нужны также формы-матрицы из полиуретановой резины. Их придётся закупать у специализированных поставщиков. Качественные матрицы очень прочные, не деформируются, долго служат. После высыхания из этих форм извлекают готовый продукт для продажи – подоконники, столешницы, мойки.

Потребуется дополнительный инвентарь – лопаты, тачки, весы, болгарка, дрель, паллеты, упаковка.

Помещение

По условиям бизнес-плана открываем небольшой цех по производству искусственного мрамора, для которого потребуется порядка 150 кв. м площади. Более половины площади займут склады. Все рабочее пространство делится на несколько зон – обработки, формовки, заливки.

В рабочем помещении расположено закупленное оборудование. Здесь обустраиваются система вентиляции, отопления, электричества, подачи воды, канализации. Подведенные коммуникации обязательны для получения разрешения на начало работ.

На складах должно быть стабильно тепло. В одной зоне будут высыхать, «доходить» заготовки, в другой – храниться готовый к продаже товар.

Транспортировать камни в цеху лучше всего на погрузчике (штабелере, ричтраке).

Персонал

Для работы мини-завода потребуются такие специалисты:

- Технолог (старший по цеху). Отвечает за правильную рецептуру смеси, следит за процессом, принимает готовый продукт.

- Рабочие, 3 чел. Производят искусственный камень, отвечают за складские работы и упаковку.

- Менеджер по сбыту. Среди его должностных обязанностей – поиск каналов сбыта, заключение договоров по поставкам товара.

- Бухгалтер. Занимается отчетностью. Лучший вариант – нанять его по аутсорсингу, обратившись за услугами в бухгалтерскую компанию.

- Водитель. Отвечает за логистику, доставку товара покупателям и/или посредникам (оптовым, розничным магазинам).

Часть работы (например, обязанности менеджера по сбыту или водителя) может взять на себя сам собственник. Это снизит расходы на начальном этапе развития дела.

Можно ли вести дело в домашних условиях?

Производство искусственного мрамора своими руками реально. Организовать небольшой цех можно в гараже или небольшом хозяйственном помещении. Технология изготовления материала в домашних условиях не отличается от промышленной – при наличии достаточной сноровки и нужного оборудования заниматься этим несложно.

Можно производить качественный камень небольшими партиями как для себя, так и для продажи своим знакомым. А разобравшись в теме, реально делать «эксклюзивный» камень с уникальными рисунками и свойствами (например, люминесцентный).

Домашний цех нужно оборудовать техникой, включая заливочные формы и вибростол. От остального можно сначала отказаться – хоть это и замедлит производство.

Финансовый план: расчеты рентабельности и окупаемости

Сумма первоначальных затрат – 1,80 млн руб.

За 8-часовую смену можно изготовить в общей сложности 8 кв. м искусственного мрамора. По плану, завод будет работать в одну смену 22 дня в месяц. За это время реально произвести 176 кв. м товара.

Средняя цена 1 кв. м искусственного мрамора сейчас – примерно 15 тыс. руб. Один из лучших способов завоевать покупателя – установить цену ниже средней. Поэтому поставим цену 13 тыс. руб. При продаже изготовленной за месяц продукции можно получить чуть более 2,6 млн руб.

Общий объём ежемесячных затрат составит 1,31 млн руб.

Чистая прибыль – 1,290 млн руб.

Бизнес на искусственном камне может окупиться всего за 1,5 месяца. Но это возможно, если удастся сразу найти лиц, готовых купить весь произведенный товар. При отсутствии предварительных договоренностей сделать это новому производству почти невозможно.

Если ежемесячно продавать хотя бы 25-30% изготовленного продукта, окупаемость будет достигнута за 7 месяцев.

Таблица 2. Экономическое обоснование бизнес идеи.

Технология изготовления искусственного мрамора из бетона

Мрамор для отделки помещений и внешних стен зданий начали использовать еще в древние времена. Но это далеко не всем доступный материал. Цена на натуральный мрамор начинается от 20 тысяч рублей за квадратный метр. В качестве более экономичной замены ему выступает искусственный мрамор — из бетона и других материалов. Искусственный камень в 4 раза дешевле натурального, если приобретать его в магазинах. Но при определенных навыках изготовить его можно и самому.

Мрамор для отделки помещений и внешних стен зданий начали использовать еще в древние времена. Но это далеко не всем доступный материал. Цена на натуральный мрамор начинается от 20 тысяч рублей за квадратный метр. В качестве более экономичной замены ему выступает искусственный мрамор — из бетона и других материалов. Искусственный камень в 4 раза дешевле натурального, если приобретать его в магазинах. Но при определенных навыках изготовить его можно и самому.

Характеристики искусственного камня

Искусственным камнем называют не только произведенный из бетона мрамор, но и керамический гранит. Технология производства этих материалов практически идентична. А вот применяют их по-разному.

Керамический гранит считается более твердым и устойчивым к механическим повреждениям, поэтому его чаще, чем мрамор, используется для покрытий в зонах с интенсивным пешеходным трафиком: полы в торговых центрах, супермаркетах, метрополитене, транспортных центров. В жилых помещениях керамогранитом облицовывают стены и полы холлов и кухонь, ванных комнат.

Мрамор менее прочен, но благодаря красителям имеет красивый узор. Его область применения — столешницы и барные стойки, перила ограждений и лестниц, элементы декора, детали сантехнических узлов, подоконники и искусственные колонны.

Мрамор менее прочен, но благодаря красителям имеет красивый узор. Его область применения — столешницы и барные стойки, перила ограждений и лестниц, элементы декора, детали сантехнических узлов, подоконники и искусственные колонны.

Изготовленный под заказ бетонный мрамор может иметь практически любую форму, цвет и узор. Эти параметры зависят исключительно от фантазии и платежеспособности покупателя.

Натуральный мрамор во многом проигрывает своему искусственному аналогу. Столешница из природного материала будет весить в 3−4 раза больше, чем аналогичная по форме и размеру — из синтетического.

Цветовая палитра натурального камня ограничена, в то время как искусственный мрамор можно окрасить в любой оттенок и даже заставить светиться.

Методики изготовления

В промышленных масштабах применяют несколько технологий производства мрамора. Состав смесей зависит от выбранного способа. Наиболее популярны литьевой и гипсовый методы и изготовление мрамора из бетона. Технологии производства искусственного мрамора и в том, и в другом случае имеют много общего.

Литьевой метод

Мрамор по методу литья изготавливается из кварцевого песка или отходов производства натурального камня — мраморной крошки. Целостность смеси придают полиэфирные смолы, а с помощью пигмента изделию можно придать любой оттенок. Литьевой мрамор обладает следующими характеристиками:

хорошее шумопоглощение;

хорошее шумопоглощение;Помимо основных компонентов смеси, в производстве литьевого мрамора используют ряд инструментов, препаратов и специальное оборудование. К ним относятся:

- формы для заливки;

- антиадгезионный состав для обработки форм;

- вибростол;

- оборудование для шлифовки готовой мраморной конструкции;

- гелькоут.

Антиадгезионными смесями обрабатывают формы после выемки застывшего камня.

Антиадгезионными смесями обрабатывают формы после выемки застывшего камня.

В состав таких препаратов входят парафин или силикон, растворенные в керосине, уайт-спирите или бензине.

Выбирать состав необходимо, ориентируясь на желаемый внешний вид камня.

Для получения матовой поверхности подойдет силиконовая смесь, в то время как восковый антиадгезионный состав придает конечному изделию глянец, поверхность становится немного жирной.

Порядок изготовления литьевого мрамора следующий:

- внутреннюю поверхность формы для заливки обрабатывают чистым растворителем;

- форму подогревают до комнатной температуры — около 25 °C;

- с помощью кисти или пульверизатора наносят антиадгезионный состав и чистой тряпкой распределяют по всей «рабочей» поверхности формы;

- обработанная форма высушивается в течение 5 минут;

- если форма используется впервые, обработку антиадгезионной смесью повторяют, при повторном использовании формы обработка необязательна;

во время сушки формы в отдельной емкости смешивают все ингредиенты состава — крошку, смолу и краситель, — тщательно перемешивают с помощью промышленного миксера;

во время сушки формы в отдельной емкости смешивают все ингредиенты состава — крошку, смолу и краситель, — тщательно перемешивают с помощью промышленного миксера;Гелькоут — это полимерная смола, которой с помощью красителей придают заданный оттенок. Он выполняет несколько функции: защищает поверхность от повреждений, «закрывает» поры изделия и окрашивает его. Гелькоут наносят с помощью кисти или пульверизатора в несколько слоев. После высыхания финишного покрытия (для гелькоута это примерно 2−3 часа) изделие готово к использованию.

Гипсовый мрамор

Альтернативой камню из натуральной крошки является мрамор из гипса. Производство по такой рецептуре обходится гораздо дешевле. Базовая смесь содержит следующие компоненты:

строительный гипс;

строительный гипс;В первую очередь смешиваются гипс, клей и вода, затем добавляется смола, и все перемешивается с помощью миксера. Затем добавляются компоненты для придания цвета:

- черный цвет дает анилиновая краска;

- оттенок кофе можно получить, если использовать оранжевый гумилакс (200 г) и 1 литр технического спирта на 50 кг гипса;

- для белоснежного мрамора используют белый гумилакс.

Смесь заливают в форму и сушат в течение 10 часов при комнатной температуре. После полного отвердевания искусственный «гипсовый» мрамор вынимают, обрабатывают силикатом калия, просушивают и полируют фетром.

Гипсовый мрамор — наиболее легкий вид искусственного камня, но и один из самых хрупких. На его основе обычно изготавливают декоративные элементы, на которые не отказывается значительная нагрузка.

На основе бетона

Для изготовления единичного изделия необязательно обращаться к сторонним производителям. Если имеется ряд вполне доступных ингредиентов, создать искусственный камень может каждый. Можно своими руками сделать мрамор из бетона. В составе мрамора помимо цемента содержится песок, пластификатор и вода. Это сильно снижает стоимость искусственного камня по сравнению с литьевым методом. К таким простым компонентам тоже есть определенные требования.

Для производства мрамора из бетона используют следующие материалы и оборудование:

- цемент без добавок (предпочтительнее марки М400-М500);

- многофракционный песок (0,14−5 мм);

- пластификатор С-3;

красители;

красители;- чистая вода;

- форма для изделия;

- пленка;

- сетка или проволока для армирования;

- емкость для смешивания ингредиентов;

- промышленный миксер или дрель с насадкой.

Производство начинается с тщательного просеивания песка. Это поможет избавиться от лишних примесей. Первыми смешивают базовые компоненты — цемент и песок. Соотношение этих компонентов в составе может меняться в зависимости от сферы применения конечного изделия.

- Для деталей, которые в будущем будут подвержены большому количеству механических повреждений, — бордюры, внешняя облицовка, тротуарная плитка, — требуется смешать цемент и песок в пропорции 1:3.

- Если из искусственного мрамора планируется изготовить столешницу, элемент перекрытия или лестницы, подоконник, то пропорции должны быть 1:2.

- Для декоративных элементов цемент и песок смешивают в соотношении 1:1.

Затем смесь разводят водой. Объем воды рассчитывают исходя из объема сухой смеси: рекомендуемая пропорция — 1 часть воды к 2 частям смеси. Сначала вливают примерно три четверти воды и перемешивают. Затем в смесь добавляют пластификатор из расчета 1−2% от веса цемента и перемешивают.

Для наилучшего распределения пластификатора смесь выстаивают в течение 10−15 минут, а потом вливают оставшуюся воду и снова перемешивают.

Последний компонент — краситель. Для достижения необходимого оттенка могут добавлять один или несколько пигментов. Обычно рекомендуют использовать пигмент в расчете 1% от веса цемента (а не всей смеси), но эффективность красителей неодинакова, поэтому такое соотношение может не дать желаемого результата. Наиболее популярные красители и их рекомендуемые дозировки следующие:

- оксид титана придает смеси белый цвет (или белые разводы и прожилки), рекомендуемая дозировка — от 2 до 4%;

- сурик — красно-оранжевый пигмент — 5%;

- оксид хрома окрашивает состав в зеленый цвет, добавляется в объеме 3−5% от веса цемента;

- рекомендуемый объем для охры — 5%, в результате мрамор окрашивается в оттенки от светло-желтого до коричневого.

Выпускаются также специальные пигменты для бетона. При определении их дозировки нужно следовать указаниям производителя.

После внесения красителя состав не следует тщательно перемешивать, так как мрамору свойственно неравномерное распределение цвета.

Готовую смесь частями заливают в обработанную антиадгезионными препаратами форму, уделяя особое внимание углублениям. Если планируемое изделие имеет большие размеры, в форму выливают часть состава, укладывают сетку или проволоку и лишь потом добавляют оставшуюся часть жидкой основы. Обычно армирования требуют столешницы и массивные плиты, бордюры, объемные элементы декора. После заливки форму закрывают пленкой и оставляют до полного отвердевания.

Искусственный мрамор застывает долго, на это потребуется не менее 7−12 дней. Готовый камень извлекают из формы, при необходимости шлифуют и покрывают финишным защитным слоем смолы (гелькоута).

Нюансы эксплуатации

При правильной финишной обработке искусственного мрамора любого происхождения изделия из него будут служить годами. Одним из способов увеличения долговечности камня является поверхностное окрашивание и покрытие водно-акриловым лаком.

При правильной финишной обработке искусственного мрамора любого происхождения изделия из него будут служить годами. Одним из способов увеличения долговечности камня является поверхностное окрашивание и покрытие водно-акриловым лаком.

Это особенно актуально для камня, используемого во внешней отделке, так как водно-акриловый лак не поддается влиянию солнечных лучей.

В результате мраморный элемент декора не поменяет свой цвет и не покроется неприятными желтыми пятнами в течение 10−15 лет.

При установке изделия следует избегать сильной затяжки крепежных элементов. Мраморная плита, установленная с перекосом или с сильным давлением на углы, может не выдержать нагрузки и лопнуть. При облицовке помещений с повышенной влажностью необходимо следить за состоянием сантехники, предупреждать появления протечек и попадание камня под прокапывание.

Падение тяжелых предметов с острыми углами может повредить мрамор. Не стоит резать продукты прямо на столешнице, используйте разделочные доски.

Очистку поверхности нужно производить с использованием только жидких чистящих средств. Составы с абразивами разрушают защитное покрытие искусственного камня, наносят микроцарапины, в которых накапливаются остатки пищи, пыли и другие загрязнения. От жестких щеток и металлических сеток следует отказаться, отдав предпочтение мягким тканям.

Также рекомендуется не реже чем раз в год после очистки покрывать искусственный мрамор грунтовкой по бетону. В этом случае он прослужит намного дольше.