Как и чем обработать дом из бруса?

Дома из бруса обладают множеством неоспоримых плюсов. Но, несмотря на это они требуют правильного ухода.

Дома из бруса обладают множеством неоспоримых плюсов. Но, несмотря на это они требуют правильного ухода.

Древесина подвержена пагубному воздействию многочисленных внешних факторов, следует позаботиться о надлежащей защите натурального стройматериала.

Обработка стен из бруса по окончанию сооружения дома – важнейший этап, без которого работы не будут закончены.

Для чего необходима обработка?

Для окрашивания пиломатериалов применяются специальные пропитки. В их состав входят вещества, способные защитить коттеджи от пагубного влияния разных факторов:

- влага, чрезмерная сухость – намокание и пересушивание вредит древесине;

- биоорганизмы – вредители, грибковые поражения, плесень может разрушить брус;

- пожароопасность – возгорание можно предупредить благодаря применению огнеупорных составов.

На заметку! Обработка стен из бруса позволяет добиться максимальной безопасности при условии правильного выбора материалов.

Последствия отсутствия

К разрушению коттеджа могут привести различные факторы:

К разрушению коттеджа могут привести различные факторы:

- ультрафиолет;

- высокая влажность, осадки;

- грызуны, насекомые;

- концентрированные кислотно-щелочные средства;

- огонь;

- конденсат из-за неравномерного прогревания стен.

Неизбежность отрицательного влияния перечисленных факторов, подтверждают, что обработка фасада и внутренних стен из бруса необходима.

Чем покрыть здание после постройки?

Покрытие поверхности коттеджа специальными составами защищает от влажности, вредителей, УФ-излучения. Большинство компанией не гарантирует продолжительный срок службы дома, если после постройки не была проведена обработка. Прежде, чем наносить средство, следует знать, что можно использовать разные материалы, кроме льняного масла. Оно не дает стенам дышать, вызывает гниение дерева.

Внимание! Антипиреновые, антисептические средства должны проникать внутрь бруса, а влаго- и светозащитные – создавать плотную надежную пленку. Добиться нужного эффекта позволяют антисептики, антипирены, светозащитные составы и гидроизоляция.

Снаружи

Выбирая пропитки для обработки брусовой постройки снаружи нужно учитывать, как антисептик будет поглощаться деревом. Лучшими характеристиками обладают средства на водной основе. Антисептические и антипиреновые составы должны обладать именно такими качествами. Относительно водо- и светозащитных средств, они могут быть любыми, даже на основе масла. Их часто используют для ускорения обработки, например световодозащитные материалы.

Изнутри

Подойдут материалы с разной степенью прозрачности. Так можно подчеркнуть текстура дерева, изменить оттенок. Противопожарные и антисептические средства не должны менять естественной фактуры пиломатериала.

Подойдут материалы с разной степенью прозрачности. Так можно подчеркнуть текстура дерева, изменить оттенок. Противопожарные и антисептические средства не должны менять естественной фактуры пиломатериала.

Первичная и внутренняя обработка коттеджа из бруса делается одновременно. Через 14 дней поверхность покрывается другими отделочными и защитными материалами.

Для помещений могут применяться:

- натуральный воск (стоит дорого);

- смесь совместно с солью, гашеной известью и водой (меняет оттенок);

- дубовая кора, с маслом льна (нужно хорошо втирать);

- оттеняющие и бесцветные лаковые основы (придают поверхности блеск).

От посеревших и посиневших участков поможет избавиться отбеливание. В состав таких средств входят хлориды, они наносятся тончайшим слоем. Покрывать стены другими материалами можно только через 7 дней.

Особенное внимание следует уделить нижним венцам, черновому полу, пологовым лагам и другим местам, расположенным рядом с основанием строение и землей. Они больше всего подвержены пагубному действию влаги, вредителям. Антисептик надежно защитит фундамент от разрушения.

Какие средства выбрать?

Производители предлагают разные составы для покрытия стен дома из бруса внутри и снаружи. Главное, что бы они сохраняли характеристики дерева, были экологичными. Также материал должен защищать брус от насекомых, влажности. Большую роль играют и декоративные характеристики.

Существует 4 группы средства для наружных работ:

- Антисептики впитываются в дерево, увеличивая его устойчивость к микроорганизмам, влажности. Лак, воск, масла, уничтожают синеву, плесень.

- Антипирены предупреждают воспламенение. При высокой температуре они образуют на поверхности стен пленку.

- Пропитки, консервирующие составы сохраняют структуру дерева: ровность, гладкость, предупреждают образование трещин, отталкивают воду.

- Финишные, защитные материалы используются для декорирования пиломатериала, сохранения его внешнего вида. Это лаки, краски для древесины, они защищают стены от грязи, выцветания.

Не нужно использовать одно средство и от пожара, насекомых, гнили, декорирования. Они малоэффективны, не позволяют достичь нужного результата.

Не нужно использовать одно средство и от пожара, насекомых, гнили, декорирования. Они малоэффективны, не позволяют достичь нужного результата.

Лучше использовать антисептики, антипирены, лакокрасочные составы независимо друг от друга, так можно добиться желаемого эффекта.

При покупке средства для обработки дома из бруса, первое, на что нужно обратить внимание – безопасность, экологичность.

Выбирая состав, нужно внимательно прочитать аннотацию. В ней должно быть указано, что материал предназначен для внутренней отделки. Многие изготовители подробно расписывают, какие вещества входят в состав.

Для комнат лучше использовать пропитки на водной основе. У них нет запаха, не содержат токсические компоненты, полностью безопасны для человека.

Важно! Независимо от типа покрытий, они могут использоваться только по назначению, если они подходят для обработки внутренних помещений. Эта информация всегда указана на упаковке.

Расчет расхода состава

Пропитки, обычно представлены в виде концентрированной массы или порошка, которые разводятся водой. В результате получается в 6-10 раз больше средства. Из канистры 5 литров выходит 50 литров антисептика. Расчет выполняется с учетом стандартного расхода на 1 метр квадратный 0,3 литра средства. Литра концентрата хватает на 60 м 2 . Пятилитровой канистры потребуется для коттеджа площадью 100 м 2 .

Правила процесса

Первые работы выполняются перед сооружением дома. Бревна погружаются в антисептик. Но в основном, древесина обрабатывается во время изготовления. Если коттедж будет строиться не сразу же после доставки пиломатериала, то нужно обеспечить правильное складирование. Хранить дерево нужно, в проветриваемом помещении, где нет сырости или под навесом, подальше от земли.

Вторичная обработка стены делается в течение 2-3 дней по завершению работ. Для этого применяются водорастворимые средства, не препятствующие естественной усадке пиломатериала. Отделка выполняется при температуре не меньше 5-7 градусов. Если дом из бруса сооружается зимой, обработку можно выполнить только весной.

По завершению усадки наносится завершающее покрытие. Время выполнения работ зависит от влажности бруса, его типа. Пиломатериалы, прошедшие сушку в камере, могут обрабатываться сразу же после завершения строительства коттеджа. Из профилированного бруса через 1-1,5 года, когда концентрация влажности достигнет 20%.

Инструкция

Фасадные работы проводятся в несколько этапов.

Снаружи

Работы выполняются в следующей последовательности:

Работы выполняются в следующей последовательности:

-

Через 2 недели после окончания строительства внешние стены покрываются антисептиком или антипиренами, можно использовать огнебиозащитные составы.

Обработка выполняется в несколько этапов, антисептик наносится в два слоя. Если дом был построен зимой, то нужно подождать, когда температура поднимается до +10 градусов.

Далее идет пропитка при помощи краскопульта. Но этой защиты хватит только на 5 месяцев.

Совет! Обработку дома из бруса рекомендуется выполнять каждые 4 года, это позволит сохранить первоначальные свойства древесины, продлить срок эксплуатации строения.

Внутри

В помещениях применяются составы на водной основе. Внутренние работы выполняются вместе с фасадной отделкой. Через 2 недели делается финишное покрытие.

Для этого потребуется:

- тонкая кисточка;

- натуральная щетина;

- финишное лаковое покрытие.

Если появились серые, черные пятна, на них нужно нанести средства, защищающие древесину на основе хлорида. Составом покрываются пораженные участки, через 2-3 минуты брус приобретает естественный оттенок.

На что обратить внимание?

При подготовке к окрашиванию бруса, нужно учитывать фактуру и качество пиломатериала, назначение постройки. Необходимо, чтобы обработка позволила достичь желаемого эффекта:

При подготовке к окрашиванию бруса, нужно учитывать фактуру и качество пиломатериала, назначение постройки. Необходимо, чтобы обработка позволила достичь желаемого эффекта:

- тонкая пленка, чтобы не мешать циркуляции воздуха;

- поверхность защищена от осадков, влажности;

- брус не подвержен воздействию грибков, плесени, ультрафиолета;

- риск возгорания минимален.

Собственникам коттеджей из бруса не стоит забывать, что применение многочисленных средств, может привести к негативным последствиям, они обладают взаимоисключающими свойствами. Профессионалы рекомендуют: покупать универсальные материалы биологической, пожарной защиты. Использовать красящие вещества против ультрафиолета. Лаки для бруса покупать на водной основе.

Примерные расходы

Стоимость услуг по России колеблется от 30 до 450 рублей за м 2 . Цена зависит от типа обработки, используемых материалов, объемов.

| Марка | Описание | Цена |

| Сенеж | Устойчивые средства высшего класса, среди которых есть обновляющие и отбеливающие материалы, антисептики для коттеджа, бани, беседки, хорошо защищают от влажности, насекомых, возгорания. Продлевают срок службы строения на 10 лет. Производство Россия. | от 390 рублей (5 кг) |

| Белинка | Экологичные, натуральные эффективные составы, защищают древесину от влажности, ультрафиолета, возгорания, вредителей. Средства представлены в большом ассортименте. Изготовитель Словения. | от 410 рублей (1 литр) |

| Пинотекс | Полимерные растворы защищают от влажности, образования плесени, грибка, вредителей, от колебаний температуры. Отлично подходят для наружных работ. Производство Эстония. | от 290 рублей (1 литр) |

| Неомид | Высокоэффективная пропитка для коттеджа, деревянных полов, бани. Защищает от влаги в течение 5-6 лет. Есть материалы для покрытия торцов. Отличное сочетание стоимости и качества. Изготовитель Россия. | от 210 рублей (1 литр) |

| Тиккурила | Влагоустойчивые покрытия, создают защитную тонкую пленку. Защищают от осадков, имеют множество положительных характеристик. Производится в Финляндии. | от 260 рублей (1 литр) |

| Акватекс | Производится в виде пропитки, грунтовки, тонированные и бесцветные. 15 вариантов оттенков, предупреждает образование грибка, предупреждает пагубное воздействие влажности, ультрафиолета, используется для дерева среднего класса. Изготавливается в России. | от 210 рублей (1 литр) |

| Сайтекс | Применяется для разного вида дерева, защищает брус от влажности, сохраняет первоначальный вид дома на протяжении 10 лет. Есть тонированные (12 оттенков), бесцветные варианты. Изготавливается в России. | от 200 рублей (1 литр) |

Это примерная стоимость материалов, все зависит от типа средства, объемов. Цена услуг также рассчитывается индивидуально.

Видео по теме

О том, как обработать дом из бруса после постройки, вы узнаете из этого видео:

Заключение

Обработка дома из бруса выполняется поэтапно. Между нанесением покрытий нужно, чтобы прошло определенное количество времени, средство должно хорошо впитаться. Правильное, своевременное окрашивание позволяет сохранить первоначальные характеристики дерева на длительное время. Дома из бруса могут прослужить более 50 лет при условии правильного, своевременного ухода. Единственное правило – соблюдение технологий, использование качественного средства.

Надежная защита вашего нового деревянного дома от внешних негативных факторов

Деревянный дом является экологически чистым и безопасным жильем, и во все временна будет популярным. Натуральная древесина по сравнению с другими строительными материалами, не выделяет токсичных опасных веществ, способствует быстрому обмену кислорода в помещении и просто обладает приятным лесным ароматом. В деревянном доме всегда свежий воздух, зимой тепло, а жаркие летние дни – прохладно, комфортная обстановка и уютная атмосфера будет радовать вас долгие годы.

Простота сборки изготовленных на производстве элементов из Бревна или профилированного бруса значительно сокращает время монтажа. За счет относительно маленького веса стен деревянного дома, не потребуется глубокого дорогого фундамента. А так же благодаря красоте и неповторимых узоров древесины, переданной нам природой, эстетичности материалов не потребуется серьезная и дорогая отделка.

ОБРАБОТКА ДЕРЕВЯННОГО ДОМА СНАРУЖИ: ВЫБОР СРЕДСТВ И ПОШАГОВАЯ ИНСТРУКЦИЯ

Однако не смотря на все положительные черты, деревянные дома имеют и минус. Древесина как натуральный природный материал, подвергается негативному влиянию окружающей среды. Солнечные лучи (ультрафиолет), влага в виде осадков, насекомые приводят к тому, что материал постепенно может темнеть и разрушаться. Так же может, появляется плесень, трещины и грибок, а строение в последствии может потерять первоначальный вид. Но в современном мире этих проблем можно избежать, за счет необходимой обработки сруба внутри и снаружи при помощи различных средств.

ЗАЧЕМ НУЖНА ОБРАБОТКА ВАШЕГО ДЕРЕВЯННОГО ДОМА СНАРУЖИ

- Защищает древесину от разрушения;

- Надолго сохраняет первоначальный вид бани или дома из бревна или профилированного бруса;

- Предотвращает появление грибка и гнили;

- Препятствует воздействию насекомых и влаги;

- Увеличивает срок службы деревянного дома или бани;

- Улучшает эстетические качества бревен, при необходимости можно изменить облик фасада, получить желаемый цвет, оттенок или блеск;

- Огнезащитная обработка обязательна нужна для бревенчатого дома, так как огонь — существенная угроза для древесины.

|

|

КАК ВЫБРАТЬ СРЕДСТВА ДЛЯ ОБРАБОТКИ

Сегодня на рынке предлагается масса различных средств для обработки деревянных домов как снаружи так и внутри. Очень важно, чтобы выбранные вами для обработки средства были экологичными и сохраняли натуральные свойства древесины. Так же, средства должны выполнять защитные функции дерева от влаги, насекомых и других негативных факторов. Огромное значение имеют и декоративные свойства. Выделяют четыре главные группы средств, которые понадобятся для обработки дома снаружи:

- Антисептики глубоко впитываются в древесину, повышают устойчивость древесины к воздействию влаги и микробов. Среди антисептических средств выделяют воск, защитный лак и масла. Они уничтожают плесень и синеву.

- Антипирены препятствуют распространению огня. При повышенной температуре состав данного средства выходит наружу и образует защитную пленку на поверхности древесины. Данное средство предотвращает мгновенное воспламенение и противостоит открытому огню несколько часов.

- Консервирующие растворы и пропитки поддерживают древесину в хорошем состоянии. Специальные пропиточные материалы сохраняют гладкость и ровность поверхности древесины, предотвращают появление трещин. А пленкообразующие составы дополнительно создают водоотталкивающий барьер, что препятствует впитыванию лишней влаги древесиной и соответственно не дает создавать в в древесине влажной негативной среды. Для данных целей подойдет грунтовка или масла для древесины.

- Защитно-финишные средства в большей степени предназначены для декорирования древесины, одним словам для создания и долгого сохранения эстетического вида дома или бани. Это краски и лаки для дерева. Они предохраняют деревянную поверхность от выцветания и грязи. Существуют и специальные отбеливающие составы, которые не дадут древесине потемнеть со временем.

Не стоит выбирать одно средство, которое сразу защитит от плесени и гнили, насекомых и пожара, при этом еще выполнит и декоративные функции. Практика показывает, что такие пропитки мало эффективны и не дадут желаемого результата. Чтобы добиться качественного и долговечного результата, лучше использовать антипирены, антисептики и декоративные лакокрасочные материалы по отдельности, так как они каждый в области своего предназначения даст более весомый эффект.

ТОП ЛУЧШИХ СРЕДСТВ ДЛЯ НАРУЖНОЙ ОБРАБОТКИ ДЕРЕВА

и их характеритикии

Марка

Характеристика

Стоимость

Трудно вымываемые составы высокого класса в 20 видах, среди которых отбеливающие и обновляющие составы, антисептики для бани, дома и беседки; защищают от огня, вредителей и влаги, обеспечивает защиту более 10 лет!

от 380 рублей (5кг)

Натуральные и безопасные средства высокой эффективности, защищают от ультрафиолета, влаги, насекомых и огня, широкий ассортимент средств

от 400 рублей (1л)

Средства на полимерной основе защищают от плесени и влаги, грибка и насекомых, выдерживают резкие перепады температур, поэтому оптимальны для наружной обработки

от 280 рублей (1 л)

Эффективная пропитка для дома, бани и полов из дерева, защищает поверхность от влаги на протяжении 5-7 лет, выпускают специальные средства для обработки торцов, хорошее сочетание цена-качество

от 200 рублей (1 л)

Влагостойкие средства, создают тонкую защитную пленку и обеспечивает надежную защиту от осадков, отличаются высоким качеством и положительными отзывами

от 250 рублей (1л)

Выпускают в виде грунтовки и пропитки, бесцветные и тонированные варианты (15 цветов), защищает от грибка, ультрафиолета и влаги, подходит ля древесины среднего класса

от 200 рублей (1 л)

Подходит для любого типа древесины, защищает бревна от влаги, сохраняет внешний вид строения на протяжении 10 лет, бесцветные и тонированные варианты (12 цветов)

от 200 рублей (1 л)

КАК ПРАВИЛЬНО ОБРАБОТАТЬ ДЕРЕВЯННЫЙ ДОМ СНАРУЖИ

- Сразу после сборки деревянного дома или бани необходимо в первый раз обработать антисептиками внутри и снаружи. Особенное внимание рекомендуем уделить обработке торцов и элементов, соприкасающихся с фундаментом. Антисептики необходимо наносить как минимум в два слоя;

- Первичную обработку нельзя производить при температуре ниже 10-12 градусов!;

- Следующую обработку делают после полного высыхания бревна или бруса и полной усадки сруба. На это уходит 12 – 18 месяцев если деревянный дом был изготовлен из материалов естественной влажности. Эта отделка подразумевает итоговую комплексную и многослойную обработку дома, которая обеспечит защиту бревна на длительный срок. Так же важно наносить антисептики на сухую и чистую поверхность древесины!;

- Перед обработкой необходимо дополнительная шлифовка бревна или бруса для снятия верхнего слоя, в котором может собрался грибок и микробы за время усадки. Она уберет дефекты бревна и выровняет поверхность. Шлифовка деревянных стен обязательно нужна для старого дома, так как важно полностью убрать прежнее покрытие;

- Обработка при помощи кисти займет много времени, но она станет самой качественной, эффективной и долговечной. Для ускорения процесса используют краскопульты. Но для обработки торцов, углов и трудно доступных мест берите только кисть;

- В первую очередь в два-три слоя наносят антисептические средства. После высыхания дерево обрабатывают антипиренами в один два слоя и тоже оставляем сохнуть. Следующий слой — грунтовка. Она защитит древесину от появления трещин и выровняет стены;

- Тщательно проводите обработку торцов. Эти части бревен быстрее остальных впитывают влагу, и поэтому более подвержены гниению. Чтобы этого избежать, каждую обработку торцов делают в 4-5 слоев;

- Завершающий этап — декоративное покрытие, которое сохранит внешний вид дома и защитит поверхность от солнечных лучей. С помощью цветных лакокрасочных материалов добиваются определенного цвета или оттенка, матового или глянцевого блеска. Если вы желаете сохранить естественный цвет дерева, используйте прозрачные лакокрасочные материалы.

ЧЕМ И КАК ПОКРАСИТЬ СРУБ СНАРУЖИ

Покраска — завершающий этап обработки сруба снаружи и внутри. Сегодня существует масса различных красок и лаков. Для наружной покраски выбирайте грубые и стойкие составы. Рассмотрим популярные виды средств:

- Лессирующие прозрачные лаки сохранят цвет и подчеркнут фактуру древесины, защищают поверхность от влаги, плесени и гнили;

- Покрывные непрозрачные лаки помогут добиться нужного блеска и оттенка, защитят от насекомых, повышенной влажности и ультрафиолета;

- Масляные краски глубоко проникают в структуру бревна, сохраняют поверхность от влаги и грязи. Но долго сохнут (две недели) и со временем теряют цвет!;

- Акриловые краски и лаки на водное основе — натуральные безопасные средства, которые обеспечивают плотное эластичное покрытие. Они защищают от влаги, растрескивания и грибка. Такие составы дают дереву “дышать”, однако дорого стоят;

- Алкидные лаки образуют твердую и ровную поверхность, надолго сохраняют цвет и обеспечивают защиту от влаги. Однако такие средства не дают древесине “дышать”, что со временем вызывает высыхание и растрескивание бревна;

- Яхтенный лак подходит для мест с повышенной влажностью и большим количеством осадков. Это надежная защита от влаги, которая не подвергается влиянию погоды и перепадам температур. Такой лак не выгорает и предотвращает пожелтение древесины, однако при покраске выделяет неприятный запах;

- Морилка — доступный и дешевый способ финишной обработки сруба внутри и снаружи. Она защищает от грибка и вредителей, не нарушает рисунок древесины и делает цвет более насыщенным. Однако морилка требует последующего покрытия лаком;

- Масла и воск — экологичные безопасные средства, которые глубоко впитываются в древесину и защищают бревна от влаги и грязи. Воск придаст поверхности полупрозрачный матовый блеск.

Чтобы качественно покрасить сруб, дождитесь полного высыхания грунтовки. Перед покраской тщательно размешайте состав. Сначала в два-три слоя наносят краску. Перед нанесением каждого нового слоя ждите, пока полностью высохнет прежний. Для покраски используйте валик, для трудно доступных мест, углов и торцов — кисточку.

При использовании краскопульта не всегда можно добиться ровного и гладкого покрытия. Кроме того, могут остаться непрокрашенные участки. Последний слой краски наносите тонким слоем сверху вниз.

После полного высыхания краски наносят лак в два-три слоя. Для ровного покрытия без наслоения, давайте каждому слою высохнуть, средство наносите длинными равномерными мазками. Для декоративного покрытия можно использовать только лак или только краску. Однако применение и того, и другого средства закрепит результат и усилит эффект, усилят защиту и повысят эксплуатационный срок древесины.

В данной статье мы подробно Вам описали ТЕМЫ:

Для качественной обработки и покраски мы рекомендуем обращаться к специалистам имеющим опыт и соответствующие навыки.

Компания ВЭКОДОМ при строительстве домов, произведенных на собственном производстве, проводит обработку только проверенными пропитками, лаками и красками, с учетом мнения наших клиентов.

Посмотрите в каталоге на данном сайте наши готовые возведенные объекты НАШИ РАБОТЫ , а так же ознакомьтесь с отзывами наших клиентов ОТЗЫВЫ

Пропитка для деревянного дома- какую выбрать? Обзор и поиск лучшей пропитки для наружных и внутренних работ +Видео

Дерево — это один из самых древнейших и стильных строительных материалов не считая камня и глины. Во всей истории строительства человек приобрел огромный опыт обращения с деревом, узнал его особенности, и научился делать его более прочным и долговечным при помощи средств защиты. Главным из таких моментов – это применение пропитки для дерева и его элементов.

Дерево — это один из самых древнейших и стильных строительных материалов не считая камня и глины. Во всей истории строительства человек приобрел огромный опыт обращения с деревом, узнал его особенности, и научился делать его более прочным и долговечным при помощи средств защиты. Главным из таких моментов – это применение пропитки для дерева и его элементов.

Основные характеристики

Древесина – это очень прочный и уникальный строительный материал, который обладает огромным количеством положительных качеств и свойств, которые будут цениться во все времена. В домах, которые строятся из дерева, всегда нужно соблюдать естественный и более комфортный уровень влажности, а также тепла, и в воздухе должно быть всегда достаточно кислорода. Применение при строительстве особых пород дерева позволит вам создать особую целебную атмосферу во всем доме за счет микроскопических летучих веществ и смол, которые окажут огромное влияние на ваше здоровье.

В независимости на массы позитивных достоинств, дерево имеет и свои недостатки и минусы. Если вы не будете соблюдать меры предосторожности, древесина может испортиться от наличия влаги, различных грибков и плесени, огня, разных насекомых или грызунов. И если в давние времена люди применяли для защиты разные подходящие средства, то на сегодняшний день будет достаточно лишь обработать все дерево специальной пропиткой.

В независимости на массы позитивных достоинств, дерево имеет и свои недостатки и минусы. Если вы не будете соблюдать меры предосторожности, древесина может испортиться от наличия влаги, различных грибков и плесени, огня, разных насекомых или грызунов. И если в давние времена люди применяли для защиты разные подходящие средства, то на сегодняшний день будет достаточно лишь обработать все дерево специальной пропиткой.

Купить подходящий состав для пропитки дерева можно в любом строительном гипермаркете или рынке. Это определенный состав, который призван обеспечивать защиту структуры вашего дерева от разрушительного и негативного влияния всей окружающей среды, каких-либо биологических факторов и огня. Состав пропитки, в зависимости от ее компонентов и предназначения, можно разделить на несколько типов. Например, некоторые пропитки выпускают на основе масла или на водной и органической основе.

По своему назначению пропитку принято подразделять на следующие группы:

- Антипирены. Главной целью данной группы пропиток является защита дерева от возгорания или прочих процессов горения. В таких пропитках содержаться определенные компоненты, плавление которых начинается при увеличении температуры, создавая при этом прочную пленку на поверхности древесины. Суть ее — перекрыть доступ кислорода к дереву, а без кислорода, как все мы знаем, возгорание не будет. Противопожарная пропитка для древесины обязательно должна применяться при строительстве и ремонте срубов, как главная гарантия последующей безопасности;

- Антисептики. Пропитки-антисептики – это защита дерева от разложения и гниения, а также прочих типов биологического повреждения. В состав данной пропитки входят — биоциды (специальные сильнодействующие яды), они эффективно уничтожают любые патогенные микроорганизмы, мелких насекомых, не давая им плодиться и размножаться и при этом разрушать древесину изнутри.

Самые распространенные пропитки-антисептики: Акватекс, Крам, Биосепт, Тиккурила, Винтол, Биотонекс, Сенеж;

- Антиатмосферные. Такие пропитки служат для защиты дерева от различного негативного влияния окружающей среды и атмосферных осадков. Все составы данной пропитки защищают структуру дерева и каркасного дома от образования различных трещин, рассыхания и прочих деформаций. Одним из существенных недостатков таких пропиток является то, что после их обработки дерево теряет внешний эстетический вид, и ухудшает свои определенные характеристики. Защищая дерево от влаги и воды, лучшим вариантом будет являться полная пропитка – т.е. погружение в ванну.

- Водоотталкивающая специальная пропитка для древесины – это раствор, повышающий прочность всего материала и его высокую устойчивость против воздействия воды, чаще используется восковая. Данные составы в значительной степени продлевают сроки использования строений из древесины. Такая пропитка для дерева от влаги и гниения идеально подойдет вам при строительстве каркасного дома. Более распространенными и популярными на российском строительном рынке являются такие растворы, как Тиккурила.

Достаточно часто в состав водоотталкивающих пропиток для древесины входят окиси определенных металлов, которые обеспечивают защиту материала от разрушающего воздействия ультрафиолетового излучения, а также выгорания и рассыхания. Но также окиси придадут пропитке определенный цвет. В зависимости от применяемого металла цвет изменяется от светло-желтого до бардового, или синего и фиолетового. Поэтому можно не только защитить древесину, но и придать ей оригинальный и красивый внешний вид;

- Комбинированные. Комбинированные пропитки – это такие составы, которые идут на защиту дерева от различных факторов, например, от огня и различных бактерий, от воды и образования вредных грибков. В местах, где влажность повышена и риск заражения древесины очень велик, такая пропитка очень пригодиться.

Критерии выбора пропитки

Для того, чтобы выбрать определенный защитный раствор, учтите некоторые нюансы. Например, если вы выбираете пропитку, выпущенную на водной основе, то вам потребуется дополнительная сушка дерева, которая приведет к его деформации.

Для того, чтобы выбрать определенный защитный раствор, учтите некоторые нюансы. Например, если вы выбираете пропитку, выпущенную на водной основе, то вам потребуется дополнительная сушка дерева, которая приведет к его деформации.

Антисептическими пропитками, которые идут на водной основе, обрабатывайте подкладки под прогоны и сами прогоны, также можно покрасить щиты перегородок, лаги и балки, брусья. Таким образом обработать можно элементарные легкие конструкции, которые не будут деформироваться или искривляться, и которые не нанесут особого вреда и ущерба.

Масляные составы и масло для пропитки дерева имеют малоприятный стойкий запах, который достаточно трудно выветривается, и поэтому данные пропитки для древесины лучше не использовать при внутренней обработке деревянных конструкций. Кроме того, все масляные растворы очень быстро воспламеняются, выбрасывая при этом в воздух токсины. После того, как вы обработали масляной пропиткой древесину, станет невозможно работать, красить и обрабатывать. Поэтому, масляные пропитки подходят только для деревянных деталей и элементов, находящихся на улице и регулярно контактируемых с водой.

Выбрать антисептическую пропитку для древесины следует с учетом определенной породы дерева, поскольку разнообразные виды обладают разной степенью устойчивости к различным биологическим разрушителям:

- «слабое» дерево – это осина, липа, ольха;

- слабостойкое дерево – дуб, березовая и буковая заболонь, ядро вяза и клен;

- среднестойкое дерево – пихта, ель, лиственница, кедровая заболонь;

- устойчивое к гниению дерево – ясень, сосна, ядро дуба и лиственница.

Разнообразные породы древесины по-разному впитывают определенные защитные составы, и это следует учитывать при окончательном выборе пропитки.

Можно различить три основные группы дерева по трудности впитывания пропитки:

- трудные – ель, ясень, ядро дуба и бука;

- средние – липа, ядро сосны, ольха, осина, кленовая заболонь;

- легкие – бук, сосновая заболонь и береза.

Нюансы пропитки дома своими руками

Цена пропитки для древесины будет зависеть от ее назначения и состава, но вы можете значительно сэкономить и приготовить простую защитную пропитку для каркасного дома своими руками. В таком случае, пропитка получится значительно дешевле, чем бюджетный покупной вариант.

Основа пропитки своими руками – это битум.

Ход приготовления пропитки:

- В не используемое старое металлическое ведро или емкость влейте битум.

- Поставьте ведро на огонь и доведите битум до кипения.

- Снимите ведро с огня и, перемешивая, тонкой струйкой вливайте солярку, чтобы смесь не успела загустеть даже после ее остывания.

Самодельная пропитка для древесины готова! В ней всего два простых ингредиента, и древесину можно защитить от различного воздействия влаги, огня и различной порчи грибками и паразитами. Проникаемость данной пропитки в древесину составляет 6 мм, при этом дерево будет «дышать».

Для того, чтобы приготовить быстросохнущую пропитку, битум разбавляйте не соляркой, а бензином. Но в данном случае не нагревайте состав – битум должен полностью раствориться в бензине. После обработки древесины данным раствором его можно смело красить, покрывать различными эмалями и грунтовать. Но ни в коем случае не применяйте нитролаки и краски!

Меры предосторожности

Пропитка для деревянного дома снаружи и внутри, антипирен и антисептик, содержат в своем составе опасные химические добавки и вещества, которые способны навредить здоровью человека. Именно поэтому во время процесса обработки помните о мерах своей безопасности, и неоспоримо следуйте инструкции от производителя. Перед тем, как купить пропитку изучите внимательно сведения о степени токсичности состава и возможного использования и применения его внутри дома.

Пропитка для деревянного дома снаружи и внутри, антипирен и антисептик, содержат в своем составе опасные химические добавки и вещества, которые способны навредить здоровью человека. Именно поэтому во время процесса обработки помните о мерах своей безопасности, и неоспоримо следуйте инструкции от производителя. Перед тем, как купить пропитку изучите внимательно сведения о степени токсичности состава и возможного использования и применения его внутри дома.

Обязательно следуйте рекомендациям по хранению и утилизации отходов оставшегося средства, чтобы не навредить экологии (ни в коем случае не сливайте остатки раствора в канализацию, не выбрасывайте в водоемы и т.д.).

Пропитка для древесины – необходимая и важная мера защиты при современном ремонте и строительстве. В не зависимости от опасных химикатов в составе пропитки, она позволяет значительно увеличить эксплуатационные сроки всех зданий и обеспечивает безопасность от пожаров и различных атмосферных явлений. Удачной отделки каркасного дома!

Какое оборудование используется для самостоятельного производства пеноблоков?

Пеноблоки достаточно просты в изготовлении, поэтому наладить их домашнее производство нетрудно. Для этого нужно лишь закупить все необходимые материалы и оборудование. При этом некоторые агрегаты для производства пенобетонных блоков можно сделать самостоятельно.

Общее описание материала

Пенобетоном называют бетон, который имеет ячеистую структуру. Эти свойства достигаются наличием в толще материала замкнутых пузырьков воздуха. Поэтому пенобетонные блоки имеют небольшую плотность и теплопроводность.

Их очень часто применяют как в качестве теплоизоляционных материалов (марки D200-D500), так и конструкционно-теплоизоляционных (марка D600-D800) или конструкционных (D900-D1600).

Пенобетон особенно часто применяется в малоэтажном строительстве или при возведении межкомнатных перегородок. Он очень хорошо обрабатывается и может подрезаться в соответствии с нужными параметрами здания. Пенобетонные блоки изготовляются в соответствии со стандартными размерами – обычно 200х300х600 мм или 100х300х600 мм.

При использовании пеноблоков в частном строительстве можно получить следующее:

- низкая стоимость материала;

- отличные теплофизические характеристики;

- простота обработки и монтажа;

- небольшой вес блоков, что не создает дополнительной нагрузки на другие конструкции;

- экологичность материала.

К недостаткам пенобетона можно отнести его низкую прочность, способность поглощать влагу из окружающей среды, значительную усадку.

Особенности производства пеноблоков

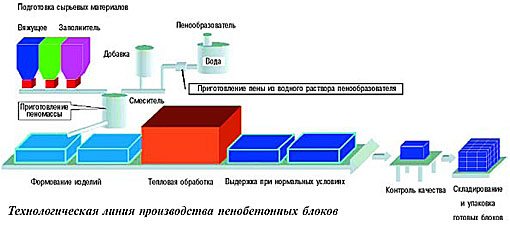

Чтобы прибыль от производства пеноблоков была высокой, следует серьезно подойти к этому вопросу. В первую очередь нужно подобрать метод изготовления материала – классический или автоклавный. В первом случае необходимо изготовить обычный цементный раствор, в который при помощи пеногенератора подается воздух. После тщательного перемешивания смесь поступает в подготовленные формы, где достигает своей проектной прочности.

При применении автоклавного метода все компоненты пенобетона смешиваются под значительным давлением. Готовый раствор подается в формы через сопло.

Также существует еще одна технология изготовления данного материала – смешивание сухих компонентов с последующей минерализацией. Она достаточно сложная, поэтому преимущественно используется в массовом производстве.

Необходимое оборудование

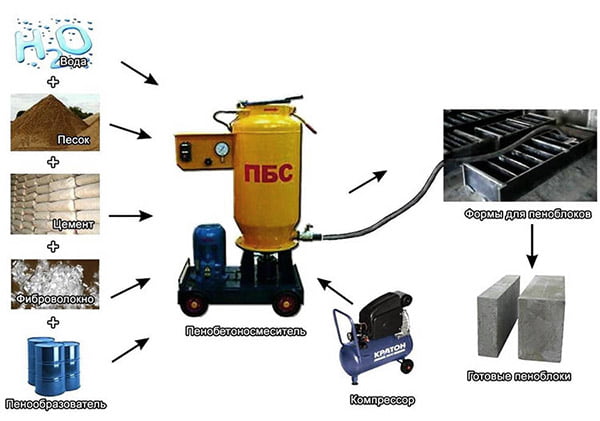

Необходимое оборудование для производства пеноблоков в домашних условиях:

- бетоносмеситель. Также можно использовать специальную установку для изготовления ячеистого бетона. Она подразумевает собой сложный агрегат, в состав которого входит баросмеситель, переходник на рукав, через который приготовленный раствор разливается по формам;

- компрессор. Данная установка необходима для подачи сжатого воздуха в другие агрегаты – парогенераторное устройство, смеситель для подачи готового раствора;

- парогенератор. Данный агрегат производит особую мелкопористую пену, которая состоит из воды, воздуха и специального пенообразующего агента;

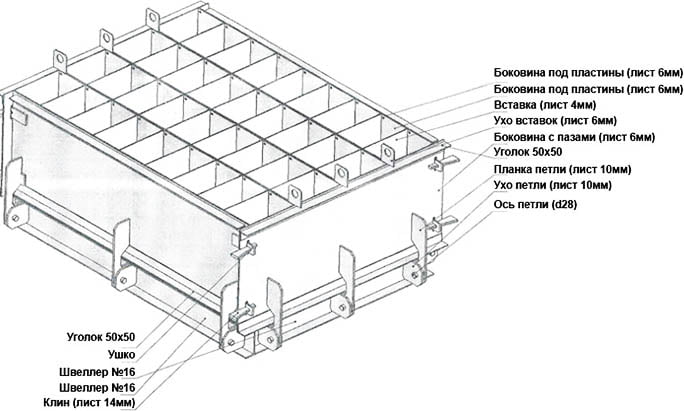

- форма. Данное оборудование для производства пенобетона можно изготовить самостоятельно из фанеры, ДСП или обычной обрезной доски.

Сколько нужно вложить для начала бизнеса?

Если планируется наладить производство пенобетонных блоков только для собственных нужд, можно обойтись менее мощным оборудованием. В данном случае можно купить обычную бетономешалку, средняя стоимость которой составляет 3000 руб. Также необходимо дополнительно приобрести пеногенератор с компрессором за 20 тыс. руб. Если планируется наладить бизнес по производству пеноблоков, целесообразнее купить готовый комплекс оборудования и формы. При этом можно использовать не только новые агрегаты, но и б/у (в хорошем состоянии).

Готовые пенобетонные установки очень удобны в эксплуатации. Они занимают небольшую площадь – около 2,5-5 кв. м в зависимости от мощности и стандартной комплектации. Также в состав данного комплекса входит решетка для загрузки сыпучих материалов, вакуумметр, роторный насос, счетчик для воды, шланги, шкаф управления. Для домашнего бизнеса будет идеальной модель ПБУ-300, средняя цена на которую составляет 130 тыс. руб.

Она отличается следующими характеристиками:

- рабочий объем составляет 300 л;

- производительность – 0,9 куб. м/час;

- мощность – 2,2 кВт;

- вес – 0,38 т;

- габариты – 1,7х1,5х0,85 м.

Что делать с формами?

Формы для пеноблоков можно сделать самостоятельно, но это очень непросто. Очень важно следить за точностью всех параметров, чтобы полученный материал имел идеальные габариты. Поэтому для домашнего бизнеса лучше всего подыскать б/у формы. Их стоимость будет зависеть от емкости и материала, из которого они изготовлены. На рынке стройматериалов и оборудования можно встретить примерно такие цены:

- формы из стали (36 штук), где размер ячейки составляет 600х300х200 мм – 32 тыс. руб.;

- формы из стали (22 штуки), где размер ячейки составляет 600х300х200 мм – 10 тыс. руб.;

- формы из фанеры (22 штуки), где размер ячейки составляет 588х300х188 мм – 6 тыс. руб.;

- одна форма из пластика размером 390х190х288 мм – 250 руб.

Стоимость изготовленных пенобетонных блоков

Например, для строительства дома необходимо 20 куб. м пенобетонных блоков. Для их производства необходимо купить бетономешалку, пеногенератор и формы из фанеры. В общем, на закупку всего оборудования нужно потратить около 29 тыс. руб.

Себестоимость 1 куб. м блоков определяется всеми необходимыми расходами на их изготовление:

- материалы – цемент, песок, пенообразователь. Для получения 1 куб. м готовой продукции необходимо потратить 720 руб.;

- электроэнергия – 11,25 руб.;

- затраты на оборудование – 29000/20=1450 руб.

Получается, что расходы на производство 1 куб. м пеноблоков составляют 2181 руб. Снизить окончательную стоимость материала позволяет покупка всех материалов большими партиями по оптовой цене и сдача оборудования после окончания стройки в аренду.

Профессиональное оборудование

При подборе оборудования для производства пеноблоков следует обратить внимание на мобильные мини-заводы или на стационарные конвейерные линии.

Первая разновидность устройств включает в себя бетоносмеситель с переходником, компрессор, парогенератор, рабочую платформу и дозатор. При использовании такого мини-завода готовый раствор вручную распределяется по формам, а после схватывания извлекается из них и отправляется в автоклав. После окончательной просушки блоки полностью готовы к использованию. Данное оборудование поставляется на объект в виде цельного комплекса. Оно без трудностей монтируется и не требует проведения пусконаладочных работ.

В результате производства блоков при помощи мобильных мини-заводов получают материал среднего качества. Также минусам данного оборудования относят значительный расход пенообразующих веществ. Для получения продукта с оптимальными характеристиками нужно внимательно подойти к рецептуре блоков. При неправильном подборе необходимых компонентов материал получится некачественным.

Стационарные конвейерные линии отличаются от предыдущего оборудования большой мощностью. Оно способно работать круглосуточно, обеспечивая производительность 5-12 куб. м/час.

Обычно такие конвейерные линии оснащены следующими агрегатами:

- смесительный комплекс, который дополнительно оснащен пневмозатвором и насосом;

- пеногенератор с компрессором;

- дозатор воды, который оснащен автоматической системой управления;

- дозатор для вяжущих материалов;

- транспортеры для песка и цемента;

- пульт управления;

- вибросито.

Учитывая все особенности производственного процесса по изготовлению пенобетонных блоков как в небольших, так и в огромных масштабах, понятно, что это очень выгодное дело. Данный материал пользуется популярностью на рынке, поэтому на него всегда будет спрос среди покупателей.

Оборудование для производства пенобетона

Мини-заводы компании ССМ-Холдинг (ГК Северстройматериалы) – это надежное мобильное оборудование для производства пенобетона. Абсолютно все модели мини-заводов используются не только на стройплощадке для производства монолитного пенобетона на объекте, но и в цеху для изготовления пеноблоков и элементов для возведения домов и зданий (стены, перекрытия и прочее), а так же для утепления крыш, полов, чердаков .

Установки с объемом смесителя от 200 до 500 литров установлены на четырех колесах, два из которых являются поворотными, это позволяет легко маневрировать на стройплощадке или перемещаться по цеху. Оборудование с смесителем 1000 литров и более установлены на четырех неповоротных колесах. Каждая установка оборудована пеногенератором для пенобетона с насосом для подачи пеноконцентрата. Корпус мини-завода обработано лакокрасочным покрытием Hammerite, которая обеспечивает защиту изделия от коррозии в течении 8 лет.

На протяжении всего срока службы оборудования компания ССМ-Холдинг обеспечивает своих покупателей информационной и технологической поддержкой.

Производство пенобетона

Для запуска оборудования не требуется каких-либо серьезных навыков работы. Необходимо определить место установки оборудования, подключить к ней воздух и воду, далее по инструкции настроить работу пеногенератора.

Оборудование предназначено для изготовления пенобетона плотностью 150-1200 кг/м3. Производство 1м 3 пенобетона теплоизоляционно-конструкционного, марки Д600 (прочность на сжатие 20 кг/см 2 ) требуется:

– Цемент М500 Д0 310 кг;

– Песок с фракцией до 3 мм 220 кг;

– Пена 1,15 кг (возможно отклонение, зависит от производителя пенообразователя).

На выходе имеем пеноблок высочайшего качества – иначе говоря биоблок, который соответствует государственному стандарту по всем параметрам: по прочности на сжатие, по морозостойкости, сорбционной влажности, по паропроницаемости и прочее, что недоступно с использованием синтетических пеноконцентратов.

Соблюдения регламента приготовления пенобетона и использование комплекта мини-заводов ССМ-Холдинг гарантирует быстрый выход на ГОСТ 25485-89, – изготовление пенобетона неавтоклавного твердения по техническим параметрам соответствующим государственному стандарту Российской Федерации.

Выгрузка смеси осуществляется путем подачи в смеситель сжатого воздуха от компрессора.

Преимущества оборудования

Долговечный подшипниковый узел.

Весь модельный ряд установок для производства пенобетона оборудован подшипниковым узлом с камерой компенсации давления. Такой тип подшипникового узла должен применяться в смесителях применяемые избыточное давление. Только такие подшипники применяются в профессиональном строительном оборудовании отечественного и импортного производства, которые для выгрузки смеси используют сжатый воздух. Такой узел превосходит все типы подшипниковых узлов, в том числе выносной подшипник на значительное расстояние.

Надежный привод

Около 10 лет назад, в смесителях от 0,5 м 3 и больше, ССМ-Холдинг (ГК «Северстройматериалы») перешло на шкиво-ременный привод, с использованием цилиндрического редуктора соединенного с валом, через втулочно-пальцевую муфту. Целью перехода было приблизить к «0» количество рекламаций. Это дорогой по себестоимости привод, где редуктор имеет две ступени защиты:

Приемлемым приводом эконом класса является шкиво-ременно – шестеренный для небольших смесителей до 0,3 м 3 . Мы не гонимся за низкой себестоимостью – предлагаем качественный продукт. В нашем производстве используются только надежные материалы и технологии!

Почему мы не используем мотор-редуктор, как это делают другие компании?

Использование мотор-редуктора позволило бы снизить себестоимость и как следствие конечную цену на оборудование, но есть серьезные аргументы, пренебрегать которыми при изготовлении профессионального оборудования для производства пенобетона нельзя.

Дело в том что, червячные редукторы, мотор-редукторы (см. рисунок) имеют сравнительно непродолжительный срок службы в результате быстрого износа при трении в соединениях. Обусловлено это тем, что взаимодействующая пара «червяк» – «шестерня» изготовлены из разного рода металлических сплавов. «Червяк» из твердой стали, шестерня из бронзового сплава. Строительные машины и механизмы работают в средне-тяжелых условиях эксплуатации. Любая отличная от равномерной, даже кратковременная нагрузка (попадание в смеситель крупных включений, комков, кратковременная перегрузка и прочее) непременно ведет к «выеданию» мягкой шестерни твердосплавным «червяком». Заклинивание вала, часто ведет к выходу из строя червячной пары, то есть редуктора. Вообще, любой привод на основе червячного редуктора не предназначен для использования в строительных машинах и механизмах.

Пеногенератор обеспечивает максимальным объемом пены

Для работы пеногенератора подойдет любой белковый пенообразователь как от отечественных так и от импортных производителей. Пеногенератор для производства пенобетона четвертого покаления, которыми комплектуются мини-заводы оборудован дополнительным узлом вспенивания позволяющий изготовливать сверхлегкий пенобетон Д150-Д300 на недорогих белковых пенах. Поры пены однородные, очень мелкие

0,1-0,3 мм, закрытой структуры.

Выгрузка пенобетона

Транспортировка готовой смеси производиться за счет сжатого воздуха от компрессора. Такой тип выгрузки не требует использования растворонасоса.

Повышенная ремонтопригодность

Все мини-заводы изготовлены с учетом возможности ведения удобного контроля состояния узлов и деталей, их доступностью и легкосъемностью.

Доступность

Не высокая цена на оборудование, позволяет без серьезных затрат на открытие начать собственный бизнес производства пеноблоков или строительных услуг (монолитный пенобетон). А также наша компания готова предложить приобретение любого комплекта мини-завода в рассрочку или кредит. Сегодня купить оборудование в рассрочку выгодно и безопасно.

Оборудование для производства пеноблоков: технологии приготовления смеси, способы формовки изделий. Необходимое оборудование

Из всего многообразия современных строительных материалов стоит выделить пенобетон – инновационную разработку, придавшую обычному бетону ряд дополнительных качеств. Существует специальное оборудование для для производства пеноблоков, которое вспенивает смесь из воды, песка и цемента, делая структуру продукта ячеистой внутри.

В результате чего материал приобретает не только облегченную массу, но и ряд других положительных свойств.

Преимущества пенобетонных блоков

- Легкий вес. Готовая продукция по массе в три раза легче обычного бетона и в 2,5 раза – кирпича. Благодаря этому вес аналогичных конструкций не создает больших нагрузок на несущие системы и перекрытия, а также фундамент.

- Высокий коэффициент надежности. Материал не подвержен возгоранию, гниению, агрессивным средам, не реагирует на высокие перепады температурного режима. Срок службы пенобетона практически не ограничен.

- Теплосберегающие свойства из-за пор внутри каждого блока. Вследствие чего не требуется дополнительного дорогостоящего утепления стен дома из пеноблоков. Дом из пенобетона обойдется по энергосбережению примерно на 30% дешевле аналогичного бетонного.

- Повышенная прочность. К примеру, при плотности 400/1400 кг/см3 коэффициент сжатия будет 10/100 кг/см3.

- Хорошая воздухопроницаемость. Ячеистая структура позволяет стенам дышать, поэтому, внутри помещения создается благоприятный микроклимат. Такого результата ранее можно было добиться только в деревянных домах.

- Ускоренный монтаж строения. Как и оборудование для производства пеноблока выдает готовую продукцию с предельной скоростью, так же и строительство не представляет сложностей. Большие размеры и четкие формы без изъянов, а также возможность ручной обработки в случае необходимости значительно облегчают задачу.

- Экологичность материала. Используются натуральные компоненты, а технология производства не загрязняет окружающую среду.

- Повышенные звукоизоляционные свойства. Вспененная пористая структура хорошо держит не только тепло, но и гасит нежелательные шумы. В доме из пенобетонных блоков гораздо тише, чем в бетонном строении.

Обратите внимание!

Так как спрос на данную категорию материала велик, и постоянно растет, имеет смысл открытия производства пеноблоков.

Этим успешно занимаются на данный момент многие фирмы и частные предприниматели.

Имеет большое значение невысокий начальный капитал, который понадобится вложить в оборудование по производству пеноблоков.

Методы изготовления блоков

Небольшое производство потребует первоначально всего около 300 000 рублей, необширный штат рабочих и минимальную площадь для мини-цеха.

Технологии приготовления смеси

Первым является баротехнологический метод. Считается наиболее экономичным, так как не требует больших затрат на оборудование. Малые фирмы и предприятия предпочитают именно его.

- В специальный смеситель отправляются вода, песок, цемент, убыстрители затвердения и пенообразовательный состав.

- После туда впускается воздух.

- Компоненты тщательно перемешиваются.

- Готовую смесь под высоким давлением подают в отливочную форму для пеноблоков, где она приобретает окончательный вид и затвердевает.

Процесс настолько прост и недорог, что мини-производство своими руками и силами сможет открыть практически каждый.

Но есть и несколько отрицательных пунктов, это:

- невысокая прочность готовой продукции, из-за большой доли воды в смеси;

- поры получаются слишком крупными, что также сказывается на прочности материала;

- синтетические добавки и пенообразователи, обязательно добавляемые в смесь, сказываются на экологичности продукции.

Второй способ – это применение парогенератора. Хотя в этом случае имеет место более высокая стоимость оборудования для производства пеноблоков, продукция получается более качественной. Здесь есть возможность с помощью дозатора вводить компоненты в оптимальных пропорциях.

Причем, вначале в смеситель отправляются сухие составляющие (песок и цемент), а затем добавляются жидкие (вода, необходимые добавки). При смешивании в емкость вводится пена, и все соединяется окончательно.

Плюс метода в том, что возможно дозировать в любой пропорции компоненты, таким образом, делая блоки заданной прочности. Полуфабрикат под давлением попадает в формы, где приобретает окончательную конфигурацию и нужную плотность.

Обратите внимание!

Таким образом, произведя немногим большие затраты, чем в предыдущем случае, можно получить прибыль, которая окупит вложения.

Вы получите абсолютно экологически чистый материал, намного более прочный и качественный.

Способы формовки изделий

- Технология литья. В этом случае смесь заливается в специальные формы кассетного типа из металла. Самыми востребованными размерами принято считать формы высотой в 60 см.

Как плюсы можно рассматривать простоту технологии, а также приемлемую стоимость оборудования. Среди минусов – частое несовпадение блоков по размерам, нередкий брак в геометрии.

Это происходит, если используются самодельные некачественные формы, цена на которые намного ниже, чем на изготовленные профессионально. Нередко несоблюдение технологии приводит к браку, неровные углы возникают из-за недостаточной просушки блока.

Ускоряя процесс, недобросовестный изготовитель вытаскивает изделие из формы раньше положенного срока. - Способ резки. Состоит из двух этапов формовки – отливки готовой смеси в очень большую форму, далее — распалубка и нарезка на блоки нужного размера.

В результате получается материал с очень точными геометрическими формами и размерами. Для нарезки используют цепные и ленточные пилы, а также струны.

Необходимое оборудование

- Бароустановка. Комплекс без парогенератора для производства пенобетонной смеси. В смесителе установлен активатор, за счет чего происходит смешивание компонентов с добавлением пены. Очень подходящий вариант для малого бизнеса, обслуживается 1/3 рабочими, надежный и производительный (до 1,3м3/час). Масса аппарата 300 кг, мощность 3 кВт, объем емкости 260 л.

- Вибросито. Для мини-бизнеса подходящий вариант, отсеивающий цемент и песок. Комплект состоит из электродвигателя, рамы, лотка и сетки. Производительность до 4,4 м3/час.

- Компрессор для бароустановки. Поршневой одноступенчатый масляный прибор с прямым приводом, производительностью на входе – 250 л/мин, на выходе – 160 л/мин, мощностью 1,5 кВт.

- Пенообразователь. Компонент для получения смеси пенобетона. Расход пенообразователя составит от 0,25 л/м3 до 1,2 л/м3 смеси, в зависимости от степени пористости готовых блоков.

- Металлические формы для отливки. В зависимости от объемов производства потребуется разное количество форм. Чтобы произвести одновременно 30 блоков размером 60×30×20 см, потребуется одна разборная форма кассетного типа. Крайне нежелательно использовать самодельное устройство, это отразится на качестве блоков не в лучшую сторону.

- Пеногенератор. Производит техническую пену для производства.

- Комплекс для резки. Потребуется в случае применения при производстве не литьевой, а резательной технологии.

Вывод

Если вы решили открыть свой бизнес по изготовлению строительных пеноблоков, решайте вопрос, исходя из вашего бюджета. Самым экономичным, как было сказано выше, считается применение бароустановки и литьевой способ изготовления. Для этого можно даже приобрести б у оборудование, и начать свое дело в гараже или на даче.

Выпускать продукцию резательным способом обойдется как минимум в два раза дороже. Потребуется собственный пеногенератор и резательные станки, что стоит недешево. Но и блоки порадуют качеством и будут пользоваться хорошим спросом, что быстро окупит вложения.

Для крупного бизнеса придется закупить целую линию с необходимым оборудованием, и составить штат рабочих. А в представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

Обзор оборудования для изготовления пеноблоков

Производство пеноблоков считается рентабельным бизнесом, при себестоимости раствора в пределах 800-900 рублей/м3 на выходе получаются востребованные кладочные изделия с хорошими прочностными и изоляционными показателями. Объем выпускаемой продукции и рабочие характеристики материала зависят от вида используемых установок для выработки пены и соединения компонентов, ассортимент предлагаемого оборудования включает как мобильные мини-станции, так и полностью автоматизированные линии с производительностью от 1,5 до 10 м3/ч. С целью сокращения затрат примпособления и формы для заливки могут приобретаться в б/у состоянии, экономия на сырье недопустима.

Как делают пеноблоки?

Процесс разделяется на 2 основных этапа: непосредственно замес бетона и изготовления самих изделий путем заливки в формы или резки. Тип установок для первого зависит от выбранной технологии, при классической схеме в линию включают пеногенератор, при второй задействуются мобильные и автономные баросмесители. Производительность последних ограничена 20-40 м3/сутки, их рекомендуют купить при необходимости выпуска в небольшом объеме или непосредственно на стройплощадке.

Автоматизированная линия с пеногенератором позволяет получить до 100 м3 материала в день. Плюсом является более экономное расходование пенобразователей и независимость от их основы. Активируемая в генераторах пена вырабатывается в большем объеме и имеет плотную структуру, при соединении ее с остальными компонентами в герметичном смесителе и нагнетании в нем давления на выходе получается устойчивый к усадке и расслоению состав с мелкими и равномерно распределенными ячейками одинакового диаметра. Рабочие показатели регулируются путем изменения пропорций и величины избыточного давления.

На дальнейшие действия влияет назначение раствора, при заливке его в опалубочные конструкции достаточно работы мобильного баросмесителя, компрессора и шланга для распределения состава. При необходимости выпуска пенобетонных блоков с определенными габаритами реализуется литьевая или резательная технология. В первом случае смесь заливается в кассетные формы с заданными размерами, разбираемыми преимущественно вручную (реже – автоматически), во втором – в легкосъемную опалубку с последующим разрезанием монолита на отдельные изделия.

При литьевом способе объем продукции ограничен числом форм и привлеченных работников. Большинство операций (сборка, смазывание форм, распалубка и очистка стенок) выполняются вручную, для организации непрерывного изготовления в пределах 10 м3 требуется как минимум 2 комплекта по 10 форм, затраты на их приобретение в новом состоянии достигают 100000 рублей, б/у – от 50000 и выше. Такой способ не лишен преимуществ (возможность сделать изделия в домашних условиях, отсутствие потребности в станках для резки), но при планировании выпуска в промышленных масштабах он не подходит.

К явным недостаткам литьевой технологии относят плохую геометрическую точность (отклонения в размерах превышает ±5 мм, что не соответствует требованиям ГОСТ), потребность в значительных площадях для размещения форм до их распалубки, большое количество ручных операций (автоматизация допускается на этапах заливки или разборки кассет, но приобрести такое оборудование для производства пеноблоков могут не все), сложности при необходимости изменения размеров (в этом случае придется делать или покупать новые поддоны и перегородки). Для 10 м3 потребуется привлечение не менее 8 работников и площадка от 600 м2, что отрицательно сказывается на итоговой стоимости кладочных материалов вне зависимости от используемой установки для замеса.

При выборе резательной технологии ячеистая смесь заливается в формы без внутренних перегородок и набирает в них прочность в течение 6-9 ч. После этого легкосъемная опалубка перемещается с помощью траверса на станок и разбирается. С полученного монолита витыми тонкими струнами удаляется горбушка и далее он разрезается на элементы заданного размера с геометрической точностью в пределах ±1 мм. Они захватываются специальным устройством и переносятся на отдельный участок для просушки, занимаемой от 12 до 24 ч.

К преимуществам резательной технологии производства относят полную автоматизацию процессов и высокую скорость операций (цикл резки пенобетонных блоков занимает не более 5-7 минут при минимальном вовлечении оператора), хорошую однородность материала за счет равномерного распределения в опалубке, возможность контроля и изменения размеров изделий и высокое качество их граней и поверхностей. Для организации запуска непрерывной линии изготовления привлекается 5-6 работников и от 600 м2 свободного пространства. Единственным минусом является потребность в покупке дорогостоящих резательных агрегатов (при цене от 450000 рублей за новое оборудование и от 350000 – за б/у).

Потребность в сырье, особенности подготовки компонентов

Понадобятся портландцемент с маркой прочности от М400 и выше, мелкозернистый кварцевый песок и чистая вода. В качестве пенообразователя используются вещества на синтетической и белковой основе (как растительной, так и животной), первые относятся к универсальным и могут вводиться непосредственно в раствор в емкости баросмесителя, вторые требуют обязательного задействования пеногенераторной установки. Для ускорения схватывания и обеспечения стабильных характеристик в состав также добавляют специальные затвердители.

Помимо главных ингредиентов для упрощения процесса рекомендуется приобрести эмульсии (для смазки форм или для ввода непосредственно в пенобетон).

Минимально допустимое водоцементное соотношение смеси – 0,38, оптимальный диапазон варьируется в пределах 0,4-0,45. Превышение его в большую сторону отрицательно сказывается на прочностных параметрах, в меньшую – уплотняет ячеистую структуру за счет забора цементом влаги, приводящего к снижению объема вводимой пены. В ходе замеса рекомендуется поддерживать температуру воды в пределах +25°С, если иное не прописано в инструкции. Наличие посторонних примесей отрицательно влияет на количество вырабатываемых пузырьков и на итоговое качество пеноблоков, при необходимости производства большого объема изделий целесообразно купить и ввести в линию системы фильтрации.

Расход компонентов напрямую зависит от ожидаемой марки плотности ячеистого бетона, при его изготовлении в промышленных масштабов точная рецептура является секретом компаний. Сделать раствор в домашних условиях проще всего по указаниям в инструкциях. Ориентировочные соотношения для 1 м3 смеси при использовании синтетического пенообразователя для наиболее востребованных в частном строительстве марок приведены в таблице ниже:

| Марка плотности | Масса портландцемента М500, без добавок, кг | Масса песка с размеров фракций в пределах 2 мм, кг | Доля синтетического пенообразователя (Ареком или его аналоги для бароустановок), л | Масса ускорителя твердения |

| D600 | 310 | 210 | 1,16 | 0,5 |

| D800 | 320 | 400 | 1,12 |

Помимо чистоты воды на итоговые характеристики сильно влияет активность вяжущего и качество мелкофракционного наполнителя. Использование дешевых компонентов недопустимо, песок рекомендуется просеивать и беречь от сырости. При организации непрерывного выпуска все сухие ингредиенты хранятся в специальных емкостях (цемент – в силосах или их аналогах, песок – в бункерах с засыпкой после просеивания). На практике это означает потребность в защищенной от внешних воздействий площадке, при круглогодичном изготовлении с производительностью в пределах 10 м3 за сутки – от 150 м2 и выше, при получении пенобетонной смеси и заливки ее по формах летом – от 80 м2. Для упрощения процесса загрузки и контроля пропорций в технологическую линию вводятся дозаторы, конвейерные ленты и шнеки.

Перечень необходимого оборудования

Основной рабочей характеристикой является производительность, в зависимости от ее величины агрегаты разделяются на мобильные, обслуживаемые вручную, и работающие в едином автоматизированном комплексе. Ассортимент первых представлен как простейшими моделями баросмесителей (БАС-130, позволяющий делать пеноблоки при подключении к обычной сети 220 В, Санни-014 и 025, ГБС-250 и 500), так и комплектами с компрессорами и пеногенератором (ПУ-10М).

| Тип линии | Ожидаемая производительность, рекомендуемая область использования | Комплектация |

| Мобильная установка | До 1,5 м3 за один цикл запуска, в домашних целях. | Газосместитель со встроенным компрессором. Обычные модели работают от сети 220 В, промышленные – от 380 |

| Мини-линия | До 15 м3 в сутки, требует привлечения 3 работников для обслуживания | Смеситель, активатор пены, водяной бак |

| Мини-завод | До 25 м3 в сутки, автоматизированное производство | То же, плюс система резки и перемещения форм |

| Конвейерные линии | До 150 м3, обслуживаются силами 8 работников, требуют площади от 600 м2 | Стандартная комплектация (смеситель, пеногенератор, система заливки), установки для резки и перемещения пеноблоков, бункера для хранения компонентов и конвейеры для их доставки, дозаторы |

| Стационарные линии | До 60 м3, комплекс, обслуживаемый силами 1 человека, размещается на складе площадью в пределах 500 м2 | То же, при условии полной автоматизации |

Основным узлом является пенобетоносмеситель, его рабочие показатели напрямую зависят от объема чаши, величины нагнетаемого давления и мощности привода. При их выборе предпочтение отдается устройствам с возможностью автоматической очистки перемешивающих лопаток от раствора, удобными воронками для загрузки ингредиентов (как дозированной, так и ручной) и специальными люками для обслуживания, позволяющими извлечь состав при аварийном останове оборудования.

Важно понимать различие между специализированными установками для баротехнологии и так называемой раздельной линией. Первые позволяют использовать синтетические пенообразователи и смешивать компоненты без их активации в отдельном баке, их выбор целесообразен при необходимости получения конструкционных пеноблоков с маркой плотности от 500 кг/м3. Смеси в таком оборудовании перемешиваются быстро и нуждаются в контроле оператором при выгрузке, передержка или ошибки в пропорциях могут привести забивке шланга или патрубка.

Активация пены в отдельном генераторе исключает такие проблемы, но введение устройства увеличивает затраты на запуск линии. К однозначным преимуществам раздельной технологии относят возможность сделать изделия с низкой маркой плотности (300-400 кг/м3, используемых в качестве теплоизоляционных), ввод белковых составов, положительно влияющих на прочностные характеристики пенобетона, и получение более равномерной структуры за счет совместного контроля кратности пены и давления в смесителе.

Свои плюсы и минусы имеют оба варианта, но большинство фирм склоняются к раздельной технологии. Дополнительно покупаются компрессор, бак для соединения и перемешивания воды и пенообразователя, насос, пеногенератор и баросмеситель, соединяющий сухие компоненты и пену в течение 3 минут и подающий полученный бетон под избыточным давлением. При такой схеме основные узлы могут подключаться как к общему пневмооборудованию (оптимальный вариант, выбираемый большинством изготовителей), так и работать от компрессоров.

Запуск полу- или полностью автоматизированного комплекса для выпуска качественных блоков невозможен без наличия бункеров для хранения компонентов, дозаторов, системы резки и перемещения готовых изделий. При промышленных масштабах подбор типа линии (мощная конвейерная или стационарная со средней производительностью) зависит от требуемых объемов, затраты на их приобретение и запуск приблизительно одинаковые, обслуживание первых обходится дороже.

Ориентировочная стоимость установок

Цены на востребованное оборудование для изготовления пенобетона при приобретении с нуля приведены в таблице ниже. Лучшие отзывы имеют установки российских фирм Строймеханика, МЕТЕМ, Строй-Бетон и RusBlok. Продукция поставляется с подробными инструкциями по организации техпроцесса выпуска блоков, при необходимости эти компании оказывают услуги по запуску и оптимизации работы комплексов и мини-заводов.

| Тип | Комплектация | Ориентировочная производительность, м3/ч | Цена, рубли |

| Мобильная установка для приготовления и подачи строительных составов ПУ-10М | Пеногенератор, смеситель, компрессор, героторный насос, облегченные армированные шланги и пульт управления | 3-6 | 477000 |

| Мобильная установка Строймех БАС-130, запитываемая от сети 220 В | Баросмеситель, переходник на пожарный рукав для выгрузки | 0,72-1,44 | 62000 |

| Санни-014, Стройбетон | Закрепленный на станине баросмеситель с набором измерительной аппаратуры и шлангом | 1,5 | 80400 |

| Полностью автоматический комплекс Фомм-ПУСК 2 Стройбетон | Установка для производства, дозатор, устройства хранения компонентов, САУ, транспортеры и шнеки | До 80 в смену | 1496000 |

| Полуавтома-тизированная линия Старт 500 Метем | Скиповый подъемник с дозатором, мобильная станция, пеногенератор, дозатор воды, формы для выпуска 20 шт за раз | До 20 в смену | 845000 |

| Автоматизированный завод Метем-Профи с резательным комплексом АЗП-03 | Пенобетоносмеситель, бункера для хранения компонентов и система их подачи | До 140 в сутки | 3820000 |