Простой хомутатель своими руками

Простая процедура соединения трубы и шланга иногда оказывается невозможно без применения такого средства, как хомут. Применение проволочных хомутов, пружинных с винтом 165 мм и других видов. Как производится выбор обжимных усиленных хомутов? Примеры самозажимных хомутов из вязальной проволоки.

- Хомуты для шлангов в Москве

- Особенности

- Понадобится

- Mitsubishi Lancer › Бортжурнал › Как НЕ надо делать, если у вас течет шланг высокого давления ГУР

- Хомуты для шлангов

- Как выполнить хомут из проволки — пошаговая схема

- Шаг 1: Отмеряем неоходимую длину проволки

- Шаг 2: Правильное устройство хомута

- Шаг 3: Подробный монтаж самодельного хомута

- Особенности ремонта шланга с высоким давлением

- Структура РВД

- Критерии выбора

- ремонт шланга ГУР

Хомуты для шлангов в Москве

Хомуты для шлангов и другие товары можно приобрести в Леруа Мерлен в Москве по низким ценам. Подберите интересующий товар на сайте и купите его в нашем интернет-магазине. Ассортимент товаров, представленных в каталоге, чрезвычайно широк. Среди них наверняка найдется подходящая по всем параметрам позиция.

Все представленные в разделе «Хомуты для шлангов» изделия выпускаются известными и отлично зарекомендовавшими себя высоким качеством своей продукции компаниями.

Вы всегда можете сделать заказ и оплатить его онлайн на официальном сайте Леруа Мерлен в России. Для жителей Московской области у нас не только низкие цены на товары категории “Хомуты для шлангов”, но и быстрая доставка в такие города, как Москва, Балашиха, Подольск, Химки, Королёв, Мытищи, Люберцы, Красногорск, Электросталь, Коломна, Одинцово, Домодедово, Серпухов, Щёлково, Орехово-Зуево, Раменское, Долгопрудный, Пушкино, Реутов, Сергиев Посад, Воскресенск, Лобня, Ивантеевка, Дубна, Егорьевск, Чехов, Дмитров, Видное, Ступино, Павловский Посад, Наро-Фоминск, Фрязино, Лыткарино, Дзержинский, Солнечногорск, Истра и Жуковский.

Особенности

Хомут имеет форму кольца. Он включает затягивающий механизм в виде болта с червячной или метрической резьбой. Он может иметь проволочную основу или быть представленным в виде тонкой металлической ленты. Принцип действия – это плотное облегание поверхности, с последующим затягиванием и фиксированием. Гайка с метрической резьбой используется в современных вариантах проволочных хомутов, ее закручивание капитально фиксирует обжимную поверхность на рабочем основании. Несмотря на обширную сферу применения, ее единственной задачей является герметичное соединение резиновых, полипропиленовых шлангов и труб из твердых материалов.

Проволочный хомут поможет соединить поливной шланг с краном для воды, обеспечив ему плотную фиксацию, без возможности срыва и допуска протечек. Хомуты не только фиксируют гладкие поверхности, но и применяются в монтаже гофрированных труб, присоединения такой трубы для вытяжки к дымоходу. Проволочный вариант – это усовершенствованный народный метод соединение трубы и шланга с помощью обыкновенной проволоки, когда ее туго обматывали вокруг шланга с помощью плоскогубцев, крепко фиксируя. Современная версия имеет оцинкованную стальную спираль с двумя витками, на концах которых имеется резьба. Концы соединены при помощи стягивающей гайки и замка.

Два витка увеличивают площадь обжима и равномерно распределяют давление на поверхность.

Основной отличительной чертой хомутов от прочих составных частей трубопровода, например, фитингов, является то, что они не монтируются в общую систему, а устанавливаются на уже готовых конструкциях. Еще одна важная особенность крепежного устройства – невозможность поперечного смещения, при вероятности горизонтального движения. Это позволяет реагировать водопроводу на сетевые перепады во время эксплуатации, предохраняя его целостность от повреждений. Другой особенностью хомутов является невозможность их применения на крестовых стыках или местах изгиба труб, в этом случае они становятся неэффективными. Крепеж используют на чугунных, железобетонных, пластиковых, стальных и медных трубах, зачастую заменяя сварку. Как правило, они активно используются для ремонта поврежденных участков – коррозия, трещины, переломы труб.

Несмотря на простоту устройства, качество хомутов строго регламентировано ГОСТ. Это объясняется тем, что изделия широко используются для прокладки коммуникаций и обеспечивают прочность всей магистральной системы. Для всех типов хомутов установлены нормы, типоразмеры, допустимые нагрузки. Полимерные крепления также имеют нормы, установленные ГОСТ 17679 80, где имеются все указанные параметры, предъявляемые к конструктивным особенностям и эксплуатационным качествам.

Понадобится

Помимо уже упомянутой выше отожженной проволоки и пассатижей, нам нужны будут следующие принадлежности:

- два болта одного диаметра;

- две одинаковые гайки;

- шпилька и изолента ПВХ;

- штуцер с накидной гайкой;

- отрезок гибкого шланга.

Mitsubishi Lancer › Бортжурнал › Как НЕ надо делать, если у вас течет шланг высокого давления ГУР

Приветствую! Данная запись о том, как НЕ надо делать, если у вас течет шланг высокого давления ГУР.

Начну по порядку. С машиной достался косяк в виде потного шланга ГУР в месте опрессовки дальнего от насоса фитинга (вроде эта кривая приблуда так называется). Руки дошли только осенью. Решений данной проблемы мне виделось несколько: 1) Дорогой и правильный

: заказ новой OEM детали которая долго не будет страдать месячными под номером MN 101343, которая на тот момент стоила порядка 14 (а сейчас уже 16) тыс. рублей… Жаба сделала проход в ноги и пошла на удушающий, из-за которого от варианта пришлось отказаться. 2) Дешевый и сомнительный: перепрессовка нового рукава на старую фурнитуру. Ценник – примерно 2000-2500 руб., а сомнительный он только по одной причине – риск того, что этот самый шланг будет выть (вероятность 50/50), к тому же в шланге от Лансера 2.0, как мне сообщили, есть какой-то клапан в магистрали, который не получится внедрить при перепрессовке. Шансы получить «поющий» шланг повысились. 3) Дешевый и

очень сомнительный: покупка запчасти с разбора. Ценник – 2000-5000 руб. и игра в лотерею. 4) Средней цены и совсем не правильный: Покупка китай-продукта за 5-6 тыс. руб. от фирмы Dominant и тому подобных.

Забегая вперед, скажу, что в итоге мне так или иначе пришлось прибегнуть ко всем перечисленным вариантам…

Как ни странно, на разборках таких деталей от 2.0 не найти, даже если ты живешь в семье цыган-гадальщиков и не пропускаешь ни одной передачи битвы экстрасенсов… В процессе поиска/сравнения цен и т.д. на сайте «Евроавто» попался один-единственный шланг ГУР в состоянии «отличное»…

Спасибо тем, кто дочитал до конца, надеюсь, будет полезно)

Хомуты для шлангов

Хомуты для шлангов используются для обеспечения герметичного и прочного соединения гибкого трубопровода со штуцером. Их производят из качественной оцинкованной или нержавеющей стали. По конструктивным характеристикам и принципу работы между хомутами могут быть существенные различия. Однако в целом выбор зависит от показателей герметичности и прочности соединения.

Как выполнить хомут из проволки — пошаговая схема

Шаг 1: Отмеряем неоходимую длину проволки

В первую очередь давайте же откусим проволки столько, сколько просит диаметр нашего соединения. Приборы для измерений нам не требуются, довольно обмотать край проволки вокруг отрезка трубы

и на глаз подумать кончики для скрутки, в большинстве случаев хватает 50-60 миллиметров. После складываем проволоку в два раза и плоскогубцами откусываем излишнее. Сводим кончики вместе, так чтобы они были в одном уровне.

Шаг 2: Правильное устройство хомута

Сейчас, когда у вас в руках проволока, согнутая в два раза, нужно на месте сгиба выполнить правильное «ушко», причем диаметр «ушка» должен быть одинаковым с отверткой, которая обязана свободно входить в него. Чтобы выдерживать подобный размер, довольно выпрямить кончики, вставить между ними отвертку и опять их свести вместе. Разумеется, прекраснее всего для этой цели подходит отвертка крестовая, она по всей длине ровная и не имеет увеличения, в отличии от плоской. Дальше необходимо отогнуть полученное «ушко» в сторону, относительно длины проволки, оно будет исполнять роль замка.

Шаг 3: Подробный монтаж самодельного хомута

Только что вы выполнили хомут из проволки собственными руками, ничего, если он с виду не привлекательный, основное, чтобы он хорошо исполнял собственные функции. Осталось его установить на собственное главное место и вплотную скрутить. Для этого обогните его вокруг отрезка трубы

, в первую очередь в том виде, в котором он есть, а конкретно вдвойне, и скрестите кончики между собой. После помещаем в «ушко» отвертку, цепляем второй конец и по часовой стрелке проворачиваем пару раз до возникновения плотного соединения. Не забывайте, что во время зажима не стоит сильно усердствовать, вы обязаны ощущать, когда необходимо остановиться, чтобы проволока не лопнула. Если на только что установленном хомуте остались очень длинные кончики, советуем их откусить кусачками.

Очень вероятно, что с первого раза Вам не удастся установить хомут из проволки, изготовленный собственными руками, может, у Вас никак не получится скрутка, или вы перетянете его, но не нужно отчаиваться, процедуру нужно повторить изготовления крепления еще раз. Мы уверены, что после нескольких попыток у вас выйдет хорошее и герметичное соединение , и эта нехитрая методика все время выручит вас в тяжелую минуту. Упорство и труд все перетрут! Но все же на грядущее держите в обиходе несколько хомутиков разнообразного диаметра, они в первую очередь пригодятся!

Возможно, будет полезно почитать:

- Окраска каркасов лестниц ;

- Как удалить старые обои: описание наиболее эффективных методик Снятие обоев со стены из гипсокартона ;

- Кирпичный гараж Красивый гараж из кирпича ;

- Какой ламинат теплее и лучше для пола с подогревом, видео инструкция Что сделать ламинат лежит а полы холодные ;

- Как клеить виниловые обои на флизелиновой и бумажной основе на потолок Как наклеить потолочные обои ;

- Арки из кирпича: виды, расчет материала и кладка ;

- Как класть правильно плиты перекрытия Укладка плит перекрытия зимой ;

- Как правильно резать стекло стеклорезом — советы ;

Особенности ремонта шланга с высоким давлением

Шланги высокого давления, чаще называемые рукавами высокого давления (РВД), предназначены для создания или поглощения рабочего усилия, которое под высоким давлением передается закачанными в них жидкостями или газами.

Шланг высокого давления

Основная область применения РВД – гидравлические и пневматические системы различных устройств и механизмов. Вне промышленного производства с РВД чаще всего имеют дело владельцы автотранспорта, это шланги гидроусилителя руля (ГУР), и те, кто пользуются насосами высокого давления, например, самой распространенной у нас марки Керхер.

Структура РВД

Конструкция РВД обусловлена необходимостью выдерживать внутреннее давление, которое может доходить до нескольких сотен атмосфер.

Кроме того, внутренняя поверхность шланга высокого давления должна быть невосприимчива к воздействию транспортируемой среды. Поэтому нижний его слой делается из маслобензостойкой резины или синтетического каучука.

Для изготовления верхнего, более толстого слоя рукава высокого давления используется износостойкая резина, которая в случае необходимости дополняется термозащитой в виде гофрированного покрытия, металлического или полимерного.

Между верхним и нижним слоями резины в несколько слоев наматывается металлическая проволока, благодаря чему шланг получает нужную жесткость и прочность. Слои проволоки перемежаются тонкими резиновыми плёнками.

В зависимости от способа намотки проволоки различаются два вида шлангов высокого давления:

- Навивочные. При производстве шлангов этого типа витки проволоки наматываются ровными рядами.

- Оплеточные. В этом случае витки навиваются под углом к оси шланга так, чтобы витки предыдущего слоя скрещивались с витками следующего слоя проволоки. Оплеточные РВД обладают большей прочностью и способны выдержать большее давление, чем навивочные шланги.

Рукав высокого давления

В роли внутреннего жесткого каркаса кроме проволоки может выступать текстиль.

Количество слоёв проволоки и толщина слоев резины задаются стандартами, определяющими область применения того или иного типа РВД.

Критерии выбора

Учитывая разнообразие ассортимента, предлагаемого на прилавках магазинов, покупатель, как правило, ориентируется на стоимость изделия и выбирает то, что дешевле. Чаще всего хомут, купленный таким способом, служит недолго, быстро разрушается, дает некачественную фиксацию. Основное, на что надо обратить внимание при выборе устройства – это маркировка.

Оцинкованные хомуты с маркировкой W1 имеют невысокое качество, так как прорезные насечки будут деформированы зажимным винтом после первого же применения. Гораздо долговечнее изделия с маркировкой W 2. Они выполнены из нержавеющей стали и отличаются более высокой ценой. Стоит обратить внимание на наличие клейма на изделии – на качественном хомуте обязательно присутствие такой метки.

Помимо этого, при покупке надо четко понимать, где именно и для каких целей планируется использовать фиксирующий элемент. Если изделие приобретается для соединения поливочного шланга с водопроводным краном, то на один сезон будет достаточно недорогого оцинкованного изделия.

Если же для протяжения трубопровода или магистральных сетей, используются усиленные типы крепежа.

ремонт шланга ГУР

вот ещё одна моя победа. на этот раз победил я шланг высокого давления гидрача. отпилил шланг, сточил на наждаке обжим шланга со штуцера, конец штуцера немного подпилил так как он упирался в какую то железную трубку внутри шланга и до конца не залазил, надел на шланг хомут, засунул штуцер в шланг и затянул

кстати на счёт хомутов, друг ездил в Москву и купил там 10 штук (минимальная партия)

Самое главное дешево, это не то что я отдал за изготовление нового шланга, почти 100$. Ну и как, ощущения, гул есть или нет?

А почему возникла данная проблема? С данным шлангом я не имел проблем на обоих Одиках. Имхо, он на весь срок службы автомобиля.

гула нет и небыло. а как шланг изготовили? там есть внутри железная трубка? мне кажется её отсутствие может вызвать гул

Последний раз редактировалось vadim.k; 20.07.2010 в 16:30 .

стал сопливить из под родного зажима, там где сейчас хомут стоит

А какой пробег у твоего Одьки? 250 -300 тык?

Однако. С трудом верится.

вот ещё одна моя победа. на этот раз победил я шланг высокого давления гидрача. отпилил шланг, сточил на наждаке обжим шланга со штуцера, конец штуцера немного подпилил так как он упирался в какую то железную трубку внутри шланга и до конца не залазил, надел на шланг хомут, засунул штуцер в шланг и затянул

кстати на счёт хомутов, друг ездил в Москву и купил там 10 штук (минимальная партия)

Адресочек магазина, если не сложно скинь пожал в личку. Спасибо.

где ж ты раньше был? кто может купить и отправить? здесь адреса. поточнее завтра узнаю( если нужно)

Последний раз редактировалось vadim.k; 21.07.2010 в 18:53 .

Там же где и сейчас. Я живу 200 км от Москвы, просто бываю там по работе.:-)))

в Барнауле таке хомуты есть в «гвоздилке» на строителей. 22мм 70р

буду на днях пробовать так же сделать.

как я понял по фото, в первом фото обрезано по край крепежа а на последнем фото еще кусок обрезан?

трубку металлическую можно выдернуть из шланга?

метал обжимки толстый? болгаркой снимается?

Последний раз редактировалось ArcherFox; 21.03.2011 в 17:14 .

в Барнауле таке хомуты есть в «гвоздилке» на строителей. 22мм 70р

буду на днях пробовать так же сделать.

как я понял по фото, в первом фото обрезано по край крепежа а на последнем фото еще кусок обрезан?

трубку металлическую можно выдернуть из шланга?

метал обжимки толстый? болгаркой снимается?

шланг обрезан один раз, по край зажима на 22 большой будет, надо на 17-19, и лучше пару взять, тянуть придётся от души, можно болт сломать я не смог выдернуть трубку оттуда, хотел немного её сточить, т.к. коротковато обрезал шланг, трубка мешалась полностью штуцер запихать. так что лучше обрезать шланг по середине зажима, если это возможно, т.е. распилить зажим посередине вместе со шлангом болгаркой снимется.

Последний раз редактировалось vadim.k; 21.03.2011 в 18:06 .

Я шланг ГУР в итоге отдал на переобжатие, в 700 р обошлось, но он гудит в крайних положениях поворота руля при стоянке, по сравнению с оригиналом звук не очень приятен

Технология сварки инвертором тонкого металла

C момента появления сварочных инверторов сварка перестала быть уделом исключительно профессионалов. Старые аппараты были довольно сложны в применении как из-за своей массы (в основном из-за старых трансформаторов), так и сложности работы. Инвертор же отличается крайней простотой и легкостью, и работать с ним может даже новичок, которому достаточно ознакомиться с рядом правил и советов, посмотреть несколько видеоуроков. Но, как и в каждом деле, опыт, наработанный с инвертором, никогда не окажется напрасным.

Варка инвертором в отличие от других сварочных аппаратов отличается простотой и легкостью.

Варка инвертором в отличие от других сварочных аппаратов отличается простотой и легкостью.

Есть определенные задачи, которые решить малоопытному сварщику совсем не просто, — к таковым относится, например, сварка инвертором тонкого металла. Делать это сложно по ряду причин, но основная из них та, что неопытному сварщику очень сложно подобрать силу тока и воздействия на металл таким образом, чтобы не прожечь его насквозь там, где необходимо соединить.

Таким образом, сварка тонкого металла требует определенных навыков и внимательности к деталям, каждая из которых может повысить шанс сделать все качественно.

- Роль опыта в сварке инвертором

- Сварка тонкого металла инвертором: советы опытных мастеров

- Подбор электродов для сварки тонкого металла

- Некоторые выводы для желающих овладеть сваркой тонкого металла

Роль опыта в сварке инвертором

Сварка инвертором — это всегда балансировка между двумя крайностями: прожигом металлической детали и прилипания к ней электрода. То есть в зависимости от расстояния между электродом и свариваемой поверхностью, от силы тока, используемой при сварке, от скорости движения электрода и его плавности и зависит эффективность сварки и ее результат. Так что как бы ни облегчал жизнь сварщиков инвертор, варка тонкого металла является достаточным препятствием на пути его неопытности. Опытные сварщики помимо того, что знают множество маленьких нюансов сварки, которые помогают им делать свою работу тоньше и качественнее, еще имеют набитую руку, опыт, глазомер. А они-то и составляют не меньше половины успеха при такой работе.

Малоопытный сварщик не сможет быстро и надежно подобрать силу тока в инверторе так, чтобы, с одной стороны, не прожечь листы металла, а с другой, соединить их надежно. Сварка тонкого металла инвертором для новичков и даже опытных сварщиков является чрезмерным испытанием, и они предпочитают использовать аргонно-дуговую импульсную сварку. В этом случае риск прожига металла снижается до крайне низких величин, а шов, остающийся в месте соединения, будет гладкий и красивый. Но иногда приходится проводить сварку именно инвертором, даже тонких листов металла, а потому лучше увеличить шанс на хорошую работу, ознакомившись с рядом советом опытных сварщиков.

Сварка тонкого металла инвертором: советы опытных мастеров

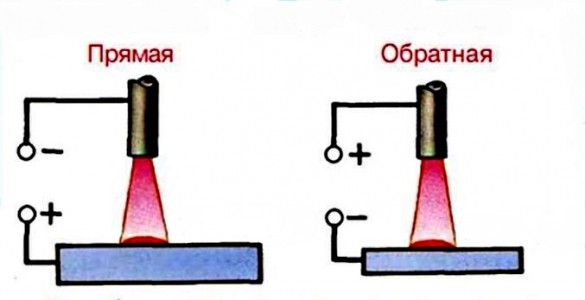

При работе с инвертором используется постоянный ток электронов, образующий электрическую дугу. Источник имеет как положительный, так и отрицательный заряд, и это можно использовать при сварке тонких металлических элементов. Дело в том, что если положительный заряд устанавливается на металле, который нужно варить, то именно он и будет сильнее нагреваться, а если положительный заряд имеют электроды, то тогда на них придется основная нагрузка, и именно они будут греться и сгорать. От того, куда и какой заряд вы подключите, зависит многое в вашей работе. Опытные сварщики советуют устанавливать обратную полярность с плюсом на электроды, тогда воздействие сварки будет более щадящим для металла, но сочетать это необходимо с правильным подбором силы тока. Если все сделано правильно, то за электродом будет оставаться широкая, но неглубокая полоса расплавленного металла, и риск сквозного прожига изделия будет минимизирован.

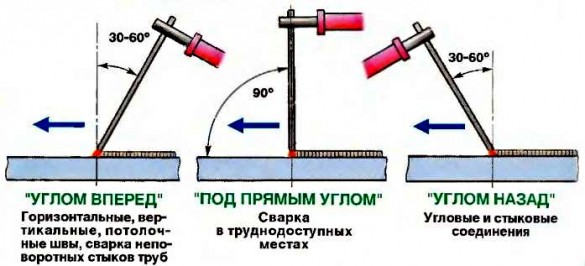

Чтобы качественно провести сварку тонкого металла, необходимо следить внимательно за электродом и образующимся швом, в этом случае у вас не только существенно повышаются шансы провести сварку надлежащим образом, но и оставить на металле чистый и ровный шов. А чтобы видимость была хорошей, необходимо держать электроды под наклоном примерно 30-35° к поверхности свариваемых элементов. Советуем вначале приблизить максимально электрод к свариваемому элементу и дождаться появления красной металлической капли, которая и соединит две части. После этого ведите электродом плавно и с той скоростью, когда капля остается одного размера и цвета и идет вслед за вами. То есть вы как бы скрепляете шов чередой таких капель, образующих непрерывную ровную линию. С первого раза у неопытного мастера такой шов вряд ли получится, но, немного попрактиковавшись, вы сможете все преодолеть и добиться своего. Главное — не сдаваться.

Схема обратной полярности.

Схема обратной полярности.

Проводя сварку тонких листов стали, опытные сварщики подкладывают под заготовку толстые медные листы, которые отводят излишки тепла и помогают поддерживать ровную температуру в зоне сварки. Между листами стали не должно быть зазоров, края должны прилегать плотно и ровно. Проводя электродом, не делайте поперечных к линии стыка движений, двигайтесь только вдоль стыка с ровной скоростью и следуя зоне контакта.

Некоторые мастера вставляют в стык оставшиеся полоски стали и ведут электродугой по ней, расплавляя таким образом, чтобы ее материал скреплял шов, а на сами листы действовало лишь остаточное тепло электросварки.

Листы меньше 1 мм толщиной можно скреплять не встык, а внахлест, тогда электрическая дуга, расплавляя верхний лист, скрепляет его с нижним без чрезмерного риска прожига сразу двух листов.

Подбор электродов для сварки тонкого металла

Большую роль в сварке инвертором в целом и тонких металлических элементов в частности играет выбор электродов. Помимо покрытия электроды различаются еще и толщиной диаметра, что тоже немаловажно, если вы хотите сварить изделие без повреждений и прожигов.

Возьмем, к примеру, электрод ОМА-2. Он покрыт специальным составом, который горит при токах малой силы и обеспечивает ровное и медленное горение, что увеличивает ваши шансы сплавить тонкие металлические части без особых проблем. Покрытие дает хорошую жидкую металлическую массу, которая и делает шов неглубоким и хорошо скрепляющим поверхности. Покрытие состоит на треть из титанового концентрата, почти наполовину из муки, на 15% из жидкого стекла, а также имеет такие важные добавки, как марганец, селитра и железистые соединения кремния и марганца. Такого рода составы рассчитывали и подбирали опытным путем большое количество специалистов, под конкретные задачи и условия.

Для сварки тонких листов стали хорошо подходит электрод МТ-2, этот электрод создан довольно давно, но до сих пор используется сварщиками в нашей стране.

Некоторые выводы для желающих овладеть сваркой тонкого металла

Инвертор — это отличное подспорье для неопытных мастеров, желающих самостоятельно овладеть навыками электрической сварки. Но все же есть определенные задачи, для решения которых великолепных качеств прибора недостаточно, необходимы определенные навыки. Прочитав советы опытных сварщиков, вы должны были понять, что, не освоив этот опыт хотя бы в рамках ознакомления с советами, вы не сможете сварить тонкие металлические детали между собой без высокого риска повредить их сваркой.

А потому советуем ознакомиться со всей доступной массой информации по работе инверторной сварки с тонкими металлическими элементами. После чего попрактикуйтесь на ненужных кусочках металла, оттачивая свои навыки. Только убедившись в том, что сварка проходит как нужно, металл не прожигается, шов ровный, а не уродливый и бугристый, можете пробовать свои силы на нужном вам изделии. Надеемся, что наши советы помогут вам в вашем труде.

сварка тонких листов инвертором(конспектная запись)

Тонколистовым называют материал с толщиной до 5 мм

Так как сварочный процесс выполняется инвертором исключительно с применением малого тока, нельзя допускать даже незначительного разрыва рабочего расстояния между деталью и электродом.

В противном случае не избежать обрыва электродуги.

Электрод должен иметь малую толщину

Если варить тонкий металл инвертором и при этом держать небольшой дуговой промежуток, то сварное шовное соединение будет выпуклым по той причине, что основная часть металла плохо прогревается.

Добиться качественного шва можно за счет круговых и зигзагообразных перемещений электрода по соединяемой поверхности.

Если в ходе сварочного процесса выполнять движение электродом слишком интенсивно, то все, чего можно будет добиться, это деформированного соединения.

для листов тонкого металла с толщиной до 1,5 мм нужно применять изделия с диаметром 1,6 мм.

Сила тока при инверторной сварке листов металла не должна превышать 40 Ампер.

В процессе сваривания тонколистовых металлических изделий может применяться точечная или прерывистая технология сварки.

За счет короткого функционирования дуги образуются прихватки, впоследствии электродуга гасится, затем процесс повторяется на расстоянии, составляющим размер 2-х или 3-х диаметров электрода.

PS: тока что попробвал варить МР-3С 3 мм с рутиловым покрытием, сразу скажу что “+” на массе-прожёгов значительно меньше чем когда “+” на электроде! Варил тонкое железо.

Комментарии 413

а что будет, если горизонтальный шов варить движениями 1?

Среда инертного газа позволяет держать дугу более стабильной, у простой сварки это достигается составом обмазки электрода. Меньший диаметр электрода в инертном газе уменьшает тепловую нагрузку на деталь вне зоны сварного шва (а ещё лучше с этим обстоит в контактной сварке). Гнить будет и там и там если после сварки не обработать.

Я сам как то варил порог 0,8мм, касаниями, электроды были Esab, 3мм, ток 35-40А (иногда менял). Эти электроды на маленьких токах не гаснут, как карандашь вести можно и горит, но не брызгает. Горение да же не похоже на сварку электродом… ОЗС-2 и АНО-21 такого результата мне достичь не дали.

почему все мастера варят кузова полуавтоматом, а не электро- или газосваркой?

Электродом метал прогорает, его коробит, шов кривой, шлакует и т.д., а полуавтоматом хоть фольгу вари — шов ровный, полностью проваривает, не ведет метал и т.п. А если что то потолще проварить надо так тут дуговая сварка самое то!

Металл не ведёт если прихватить много точек грамотно.

Напомню, кузова машины в самом лучшем случае 1мм (это буквально танкообразный зил), типовой случай 0,6-0,8 мм, а в рядовом случае, когда варится уже кузов не первой ржавости — этот слой после зачисток от ржавчины снижается до 0,4 мм. Так что варить кузов электродом не то чтобы нельзя — это почти нереально.

Не знаю, родственник год варил машины, пока на полуавтомат ему транс мотали… При чём так варил пороги, что все фигели…

Работы сделаны мастерски, хотя конечно сваривать автомобильную сталь электродом любой марки и диаметра это неправильно)), трудоемко, менее качественно, и далеко не все даже мастера смогут.Все же полуавтомат нужен, а иногда и аргоно-дуговая.

У меня на работе Ребель ЭСАБ, у него вообще 3 вида сварки, п/а, аргон и штучная электродами. Но пользуемся в основном па…

Если интересно, сфотографирую и на работе.

elektrod.ru/esab/?page=eq…&name=Rebel%20EMP%20215iс

а какую порошковую(для сварки без газа) проволоку бы посоветовали?

А то в деревню тащить баллон, даже от огнетушителя нет сил, там по распутице пару км пешком, на машине не вариант

просто скажите марку проволоки, если таковая есть спасибо

так что бы не брызгала не плевалась и давала красивый шов.спасибо

Здравствуйте!

Жаль, что нет возможности взять обычную проволоку и баллон. Это просто и швы хорошего качества.

Но опять же у моего любимого ЭСАБа есть порошковая самозащитная проволока Coreshield 15,

elektrod.ru/esab/?page=wi…mild&name=Coreshield%2015

вот действительно швы от этой проволоки как с газом. И не сильно брызгает.

Важно запомнить, сварку производить лучше углом назад, ка бы сдувая шлак, и укладывая металл под него, и поменять полярность, пустив на проволоку (-).

Успешной работы Вам!

а как можно вставлять в порог гипрочную цинкованную направляющую?

LB лучше электроды

клёпочником делают и ничего

элетроды рутиловые Ergus 2.0

не ошибся. Элекроды Ergus оказались гораздо интереснее — поджиг дуги происходит быстрее и дырок практически не делали:

Сплошным швом не варил — гасил дугу через секунду и сразу, не давая электроду остыть, снова поджигал. Через некоторое время научился заделывать небольшие дырки тем же электродом.

просто “тыкал” или за секунду ещё и движения какие-нибудь делал? Я пробывал 1,6мм, 2мм, и 3мм- пришел к тому, что на токе 37А электродом 3мм на обратной полярности “сёркаю”.

в зависимости от металла, я умудрился сварить цинкованную secc сталь, тонкий прокат из которого сделали боковую крышку системного блока

по факту они не варятся никак…

Я сварил 2 таких боковины кривыми недошвом, что было в принципе невозможно

так что это вопрос веры в себя, дури и отстутстивия денег и опыта

Кстати оказалось что почти все кто говорит что дугой варит тонкий лист нельзя не в курсе какие сейчас инверторы.они привыкли варить трансами и очень удивлялись когда им показывали что может современный умный китаец…

что впрочем не конкурирует с проволокой

1) Вообще то правильный шаг 5-6 диаметров. Т.е. если заклепка 3,2 мм то шаг должен быть 16-19 мм.

2) Правильно установленная клепка прочнее сварки

3) Но это все фигня, так как порог клепать вытяжными заклепками, тем более алюминиевыми нельзя — только полнотелыми.

Заклепки — ну и наконец способ, который я избрал в качестве рабочего для своего случая, это заклепки. Дешево (заклепочник 1500 + сами клепки по 1-2 рубля за штуку + сверла в среднем 60-70 руб за штуку на сотню отверстий). Из минусов только высокие трудо/время затраты,

прочность соизмеримая со сваркой

Минусы вытяжных заклепок:

1. очень высокие трудозатраты

2. очень высокие временные затраты

3. негерметичное соединение, то есть между деталей надо предусмотреть нержавеющую прокладку, сами клепки надо промазывать герметиком или мастикой чтобы стали герметичными

4. трудно клепать сложные формы, клепки лучше всего применять для крепления деталей внахлест, и это не всегда удобно, особенно в современных машинах, для крепления деталей встых подойдет только полуавтомат, для уаз еще можно подклепать, но для современных машин можно клепать только то, что не видно глазу.

3. стальные — заклепки сделаны из обычной стали, сердечник стальной, выдерживают бОльшие нагрузки, чуть дороже чем люминиевые, требуют усиленного заклепочника, который стоит пару касарей.

4. нержавейка — заклепки не ржавеют, гальванических пар не образуют, выдерживают нагрузки сравнимые со сваркой, требуют хорошего заклепочника, и стоят как космический корабль :-))) шутка, примерно по 4-5 рублей за штуку, но они того стоят

Перед сборкой для клепания, надо обязательно промазать все места стыков щелевым герметиком или битумной мастикой

Как правильно сваривать тонкий металл инвертором

Изобретенные сварочные аппараты помогли упростить процесс соединения предметов из металла. Работая с тонкой заготовкой, начинающие работники испытывают некоторые трудности. Сварку тонких металлов электродами правильно выполнять используя сварочный аппарат, который позволит выполнить эту процедуру без прогорания и деформирования листа.

Методика сварочного процесса

Чтобы не случилось прогорание листового материала, операцию следует выполнять максимально быстро. Электроды проводятся вдоль швов один раз, избегая задержки. Чтобы осуществить без трудности сварку металлических листов, нужно выполнить снижение рабочего тока, насколько это возможно.

Все инверторные аппараты, с помощью которых выполняем эти операции, должны быть оснащены плавной регулировкой выходной мощности. Для того чтобы не случилось трудностей с запалом дуги, применяют аппарат, который дает холостой ход не менее 70 В при напряжении. Выполняя работу всегда обращайте внимание на геометрию тонких листов, которые могут деформироваться при сильном нагревании.

Чтобы соединение встык было прочным, стоит зачищать от ржавчины кромку материала. Также необходимо заготовку выровнять и закрепить если требуется для выполнения операции. Только при ровном и чистом металлическом листе достигается высокое качество шва. После окончания подготовительных работ, на предмет наносят сварку-прихватку через каждые 7-10 см, после чего выполняют заключительное сваривание изделия.

Соединяя два тонкие листа внахлест нужно помнить, что такой сварочный способ дает возможность использования большего тока, тогда уменьшается действие высокой температуры на поверхность изделия.

При этом в несколько раз снижается риск прожжения материалов, а также почти нет изменений в геометрии. Чтобы уменьшить воздействие высокой температуры на свариваемое изделие встык или внахлест, следует подставить под него лист меди. Медь хорошо убирает лишнее тепло от поверхности изделия, что дает уберечь работу от искривления и не дает проявить температурное расширение при сварке поверхностей. Иногда, для этой же цели можно взять проволоку и поместить ее на место стыков двух металлов.

Видео «Сварка тонкого металлического листа электродом»

Сварка инвертором

Когда свариваем инвертором тонкий металл, то можем сделать эту работу, используя обратную полярность. В таком случае «—» подключаем к предмету сварки, а «+» присоединяем к держателям электрода.

Сваривание электродом помогает избежать деформацию изделия и не допустить прогорание листа. Когда полярность обратная, то нагревание электрода происходит намного сильнее, чем металла с которым его соединяют, это и позволяет закончить работу более эффективно.

Чтобы получить качественный шов, обязательно используем тонкие электроды у которых диаметр не больше 2 мм. Необходимо брать материал, имеющий свойства высокого коэффициента расплавления. Это свойство позволит сваривать конструкции при малом токе, что хорошо влияет на качество шва при сварке.

Сваривать тонкие листы инвертором надо плавными движениями электрода. Это поможет избежать прожег листа, а для ровного шва в работе размещаем электрод на поверхности под углом 45-90 градусов. Соединять листы лучше когда они размещены под углом вперед и соединены угловой струбциной.

Уровень соединения листов зависит от качества электродов. При сваривании тонких металлов инвертором надо брать электроды качественные и, отдавать предпочтение, импортному производителю.

Преимущества сварки инвертором тонких металлов

Благодаря этому методу можем сделать сварку металлов качественно. Когда соединение выполняет мастер своего дела, то температурная деформация отсутствует и внешний вид изделия аккуратный. Сваривание металлов можно сделать меньшим током вместо постоянного, в результате чего уменьшается риск прогорания поверхности.

Управление с помощью микропроцессора в устройстве поможет избежать «ям» и сбоев в напряжении, на входе это он генерирует идеальный ток, которым можно выполнить сваривание.

Единственный недостаток инвертора проявляется, когда на улице низкая температура. Даже используя качественный прибор избежать сбоя сварочного процесса при низкой температуре не удастся.

Видео «Ручная дуговая сварка тонкого металла»

Сварка тонкой оцинковки и ее особенность

Чтобы сварить сталь из оцинковки, сначала следует убрать слой цинка по кромке соединяемых металлов. Этот слой удаляется вручную или посредством использования машинки, которая выполняет шлифовку.

Кромку металла еще выжигают сваркой, но это делается очень осторожно. Цинк имеет свойство выделять очень ядовитые пары при сваривании, и если их вдыхать можно сильно навредить организму. Все работы рекомендуют выполнять при наличии вытяжки, или сваривать поверхности на свежем воздухе.

Вывод

В статье мы рассмотрели основные моменты про то, как сваривать инвертором тонкий металл. Для этого по инструкции подготавливаем заготовки, выполняем отводы лишней температуры, готовим подбор инструментов, выставляем ток и начинаем работу. В момент сварки надо уделять особое внимание на качество шва, для этого необходимо время от времени убирать электрод на несколько секунд, чтобы не случился прожог, а также необходимо использовать теплоотводящие пластины с проволокой. В освоении этих процессов может помочь только практика.

Видео «Демонстрация простых приемов внахлест и стык»

Сварка тонкого металла инвертором: как выполнять, выбор полярности и электродов

Часто возникает задача, что необходимо сварить тонкий металл. Ворота для гаража, бак для банной печи, или забор на даче. Найти сварщика, привезти его, показывать-рассказывать, да еще и платить — так себе идея. Самому в этом плане гораздо проще и выгоднее. Но тут нас подстерегает сложность, так как сварка тонкого металла процесс не простой.

Основные трудности при выполнении сварке тонкого металла.

Как уже говорилось ранее, сварить изделие из тонкого железа не так просто, как хочется. Металл с малой толщиной быстро нагревается и прогорает. Образуется прожег металла. Кроме того, тонкие изделия сильно деформируются если их перегреть.

Еще одна сложность — скорость выполнение процесса. Варить нужно быстро или использовать специальные способы. Об основных методах сварки и технологии их выполнения для тонкого металла речь пойдет ниже. Опытные сварщики используют определенные хитрости, с помощью которых можно легко справиться с такой задачей, как сварка деталей из тонкого металла. Об этих хитростях в нашей статье.

Чем варить тонкий металл. Способы сварки.

Рассмотрим способы сварки, подходящие для деталей из тонкого металла. Самые распространенные способы:

- Ручная дуговая (РДС)

- Неплавящимся электродом из вольфрама (РАД) в аргоне или смеси газов.

- Полуавтоматом в углекислом газе.

Ручная дуговая сварка (РДС)

Очень популярна из-за недорого оборудования и простоты применения. Варить тонкий металл ей сложнее чем другими двумя способами. Основной плюс при ее использовании, вам не нужен баллон с газом, а аппарат есть у многих. Для ручной дуговой (РД) — это не проблема

Аргонодуговая сварка (РАД, tig или wig).

Её применяют для изделий из тонкой нержавейки, алюминия а также сталей. Данный метод обеспечивается очень высокая степень защиты инертным газом. Газ, который применяют, аргон в чистом виде или смешанный с другими газами в различных соотношениях. Для высококачественной сварки тонких изделий в аргоне лучше всего подойдет. Но цена газа с присадочной проволоки высока, а оборудование тяжелое и габаритное (газовый баллон). Подробнее об данном способе читайте здесь.

Полуавтоматическая сварка(МП, МИГ, МАП)

Часто применяют в автосервисах, как раз для ремонта кузова автомобиля. Там толщины от 1,2 до 2 мм. Способ очень производительный и не сложный в применении. Для него так же, как и для предыдущего способа необходимо применять защитный газ. Чаще всего используют СО2. Иногда для полуавтомата применяют порошковую проволоку. Тогда процесс идет без газа. Порошковая проволока дорогостоящая вещь которую найти бывает сложно. Ее нечасто применяют, поэтому на ней останавливаться подробно не будем. Подробнее об данном способе читайте здесь.

Оборудование.

Для всех из приведенных способов в настоящее время, сварочным аппаратом является инвертор. Электронное устройство с трансформатором и транзисторным блоком выпрямления. Иногда можно встретить выпрямители, но они уходят в прошлое, оставаясь лишь на крупных производствах.

Для ручной дуговой кроме аппарата, держака с комплектом кабелей ничего больше не требуется. Все это, как правило, идет вместе в одном комплекте с аппаратом.

Для выполнения полуавтоматического процесса необходим баллон с защитным газом и редуктор, комплект шлангов. В холодное время года, также необходим подогреватель газа.

Помимо сварочных кабелей, массы, также нежна сварочная горелка.

![]()

Для процесса в аргоне неплавящимся электродом требуется так же, как в случае с полуавтоматом газовый баллон, шланг, редуктор, оборудованный ротаметром для контроля количества подаваемого газа. Также используется горелка, но она имеет совершенно другую конструкцию чем горелка полуавтомата. Горелка оснащается неплавящимся электродом. Его устанавливают в цангу фиксируя наконечником.

![]()

Выбор способа.

Предварительно познакомившись со способами, необходимо выбрать подходящий нам.

Выбираем сварку в аргоне когда:

- Требуется варить тонкую нержавейку.

- Требуется варить алюминий или его сплавы.

- Если требуется варить сталь при условии того, что шов должен быть эстетичен (элементы декора, мебель и т.д.).

Выбираем полуавтоматическую когда:

- Требуется варить протяженные швы.

- Когда опыта мало или совсем нет.

В остальных случаях применяем ручную дуговую.

Полярность.

Полярность при сварке деталей из тонкого железа играет очень важную роль. От этого во многом зависит будет ли прогорать металл или нет. Так какой же полярностью варить тонкий металл инвертором? Прямая полярность — это полярность при которой подключения клемм к изделию и аппарату происходит так, что плюс подключается к изделию, а минус (масса) на электрод. При использовании прямой полярности на поверхности температура достигает более высоких значений, чем если бы использовалась обратная полярность. Поэтому ее применение не желательно. При использовании обратной полярностьи – «+» аппарата подключается к держаку с электродом, масса к изделию.

Как варить инвертором тонкий металл. РДС- Ручная дуговая сварка.

![]()

Основная сложность у новичков бывает зажигание сварочной дуги. Если опыта и практики недостаточно, то прожега не избежать. Необходимо тренироваться, больше никак.

Полярность, применяемая при сварке тонкого металла инвертором – обратная. За счет этого детали будут меньше греться и прогорать.

В самом начале необходимо прокалить электроды по данным завода-изготовителя их пишут на пачке. Без прокалки процесс будет идти не стабильно и будут газовые поры в шве.

Первый способ, при котором используется отбортовка.

Тип соединения С1 по ГОСТу 5264.

![]()

На заготовках делается отбортовка. Высота ее от 1 до 4.5 мм. Загнуть ее можно как в тисках с помощью молотка, так и на специальных гибочных устройствах. Далее зачищаем кромки от любых загрязнений, а также от влаги. Будет просто шикарно если еще и обезжирить. Для этого подойдет специальный обезжириваетесь, ацетон или растворители типа 646 и др. Все детали подготовили.

Теперь нужно настроить аппарат для тонкого металла.

Электроды берем диаметром от 1,6…2,0 до 2.5 мм. Электроды можно взять, с основным покрытием (к примеру УОНИ 13-55), или с рутиловым (МР-3, Esab ОК-46 и прочие).

Ток предварительно настраиваем на пробной заготовке. Необходимо выставить такое значение тока, чтобы металл не прожигался, а дуга устойчиво горела. Для изделий из тонкого железа значения сварочного тока 30 А – 48 А (в принципе можно до 60 А) при использовании электрода диаметром 2 мм. Для каждого аппарата значение будет индивидуально. Именно поэтому рекомендуем предварительно настроить сварочный ток на пробной заготовке.

Теперь заготовки необходимо собрать на прихватки. Собираем детали без зазора и ставим прихватки по краям изделия. Для того чтобы уменьшить нагрев, электрод ведем углом вперед.

![]()

Начинаем варить на прихватке. Электрод ведем без колебательных движений, просто вперед. Важно как можно реже останавливаться. Если необходимо прервать процесс, к примеру для смены электрода, то зажигать дугу и начинать варить необходимо на сварочном шве. Предварительно зачистив его от шлака и уже с него переходить на кромки. Иначе будет прожег.

Таким способом получается хороший сварочный шов с дополнительной жесткостью от отбортовки.

Рассмотрим еще один способ как правильно варить тонкий металл электродом.

Если необходимо сваривать детали с толщиной стенки 1 мм без отбортовки, то нужно сделать теплоотвод.

![]()

Для теплоотвода подойдет кусок алюминия или еще лучше меди. На теплоотвод укладываем детали.

Теперь необходимо настроить ток. Значение те же 35-45 А. Полярность – обратная. Варим углом вперед. Устанавливаем прихватки отступив 5-10 мм от края. Если этого не сделать, железо на краю очень быстро нагреется и прогорит. Теплу просто некуда будет уходить. Электроды как у в предыдущем способе диаметром от 1.6 — 2.5 мм.

Все готово, можно начинать варить.

- Начинаем варить не от края, а на прихватке.

- Провариваем короткий участок 4-6 мм и обрываем дугу. Длину провариваемого участка оценивать по цвету металла. Как края стали красными – обрываем дугу.

- Повторно зажигаем дугу только после того, как металл остынет, и краснота спадет. Начинать необходимо на сваренном участке.

- Провариваем 4 – 6 мм и обрываем дугу. Так повторяем данный процесс до конца стыка. Процесс представляет собой как бы множество сварочных точек.

- После того как проварили шов, необходимо доварить небольшой участок, который оставили вначале.

Завершение процесса.

В данном случае очень важен теплоотвод, если опыта мало. Вертикальная сварка инвертором для начинающих или выполнение на весу дадутся не просто. В этом случае длинна сварочной «точки» будет очень короткая. Также во многом важен опыт.

При выполнении сварки тонкого металла важно удержание короткой дуги. Не более 1/2 диаметра электрода. Данным способом можно заварить тонкий металл автомобиля глушитель или кузовные детали.

Как варить полуавтоматом с углекислотой тонкий металл.

![]()

Для того чтобы сваривать полуавтоматом тонкий металл, подключаем оборудование. Каждый конкретный аппарат имеет свои собственные особенности в подключении. Схему подключения лучше всего взять из инструкции завода-изготовителя. Она идет вместе с аппаратом.

Порядок подключения аппарата:

- Проверяем целостность аппарата и сварочных кабелей.

- Подключаем горелку и газовое оборудование к аппарату.

- Открываем баллон и редуктор.

- Включаем подогреватель газа (если установлен).

- Устанавливаем сварочную проволоку в устройство подачи.

- Подключаем к сети аппарат.

- Включаем аппарат и нажав кнопку на горелке и держим пока проволока не выйдет из сопла.

- Подключаем массу к изделию.

Сварочная проволока.

Сварочную проволоку необходимо прокалить 1,5-2 часа при температуре от 150 до 280 °С. Коррозию необходимо удалить, иначе процесс будет идти не стабильно. Лучше всего удалять ржавчину раствором кислоты HCL-5%.

![]()

Вот и все теперь можно приступать к настройке. Как же настроить полуавтомат для сварки тонкого металла? Для этого есть специальные таблицы. Они чаще всего идут совместно с полуавтоматом в комплекте. Если нет, то воспользуйтесь таблицами, приведенными ниже.

![]()

![]()

После настройки нужно проварить пробный сварочный шов на заготовке. Если процесс идет стабильно, разбрызгивание минимально и нет сильного треска, то все настроено верно. Можем приступать к сварке основной детали. Полуавтоматическая сварка в углекислом газе прекрасно справляется с малыми толщинами. Если хотим варить тонкий металл без обрыва дуги, тогда нужно применять импульсный режим.

Сварочный процесс будет следующий:

- Выставляем зазор и устанавливаем прихватки отступив от края изделия 5-10 мм.

- Варить желательно на теплоотводе съемной подкладке, изготовленной из меди, алюминия или из нержавеющей стали;

- Предпочтительной вести процесс для изделий толщиной стенки от 0,8-1 мм в вертикальном положении на спуск т.е. сверху перемещаться вниз. Это обеспечит минимальный нагрев металла.

- Не совершать колебательных движений горелкой.

![]()

Также, как в случае с ручной дуговой необходим теплоотвод в виде подкладки. Полуавтоматическая сварка в среде СО2 проста, именно поэтому ее часто применяют для сварки тонкого металла автомобилей. Ее часто называют кемпи сварка.

Кстати, название кемпинговая сварка пошло от предприятия производителя полуавтоматов Kemppi. По аналогии как угловую шлифовальную машину (УШМ) называют «Болгарка». Это связано с тем, что из Болгарии на территорию СССР стали поступать первые УШМ. Так и прижилось.

Сварка тонкого металла в аргоне.

![]()

Сварка аргоном деталей из тонкой нержавейки очень часто происходит именно данным способом сварки. Инертный газ – аргон обеспечивает высокую степень защиты.

Для выполнения сварки также, как и в предыдущих методах производим подготовку оборудования:

- Проверить целостность электрических кабелей.

- Подключить газовое оборудование к сварочному аппарату.

- Подсоединить горелку и кабель массы к аппарату.

- Включить сварочный аппарат.

- Настроить режим.

- Произвести продувку газовой магистрали.

Настройка сварочного инвертора для сварки в аргоне.

Для настройки аппарата необходимо использовать параметры, рекомендованные заводом-изготовителе. Если таких рекомендаций нет, то воспользуйтесь таблицами с нашего сайта.

![]()

![]()

Для аргонодуговой сварки тонкого металла используется – прямая полярность.

После настройки параметров сварки переходим к самой технологии. Как и в предыдущий способах, сварочный ток настраиваем на отдельной заготовке. Взяв данные из таблиц за основу. Также производится настройка расхода газа. Стоит учитывать если процесс будет производиться при ветре необходимо использовать сопло с большим диаметром, а также увеличить расход газа. Горелку при этом приближать как можно ближе к сварочной ванне.

![]()

Подготовка к сварке:

- Сварочная проволока должна быть зачищена от ржавчины и прокалена 1.5-2 часа при температуре от 150 до 280 °С.

- Кромки изделия должны быть зачищены на 20-30 мм от стыка до металлического блеска и обезжирены.

Устанавливаем прихватки.

Располагать их нужно отступив от края 5-10 мм с шагом между прихватками 200-250 мм.

Начинать варить необходимо на прихватке. Производится прогрев как кромки и присадки. Варить необходимо углом вперед с минимально возможной длинной дуги. Это обеспечить высокую защиту расплавленного металла. Присадка подается область сварочной ванны. Не делать поперечных колебаний горелкой. После окончания процесса и обрыва дуги газ необходимо подавать 10-15 секунд.

В случае если предстоять сварка аргоном детали из тонкой нержавейки, то необходимо соблюдать дополнительные условия:

- Минимальная длинна дуги. Для обеспечения высокого качества защиты.

- Не выполнять колебаний горелкой в поперечном направлении.

- Максимальная скорость выполнения.

- Минимальный сварочный ток.

Данные мероприятия уменьшат перегрев металла. И как следствие помогут избежать горячих трещин.

В данной статье мы познакомили Вас с основными способами сварки тонкого металла.

Бесспорно, в домашних условиях лидером является РДС — ручная дуговая сварка. Хотя, конечно, сварка неплавящимся электродом и полуавтоматическая (mag) подходят гораздо лучше. Успехов в практическом применении материала.

Как научиться варить инвертором самостоятельно: все детали и видео правильной сварки

Сварка – не так сложно, как может показаться на первый взгляд. Если выучить азы сварочного дела, то процесс обучения не займёт много времени, и уже через пару дней начинающий сварщик справится с изготовлением забора из профлиста или сваркой простейших металлоконструкций. Все азы – в нашем свежем материале.

Если забить в поисковике фразу «Как варить сваркой правильно штучными электродами» или «Научиться варить», то появится несколько десятков статей и видео, где рассказывается и показывается, как сваривать металл самостоятельно инвертором. FORUMHOUSE обобщил материал. Выбрал самые полезные советы и расскажет новичкам, как освоить инверторную электросварку за несколько дней.

- Теория для начинающих сварщиков

- Видео, плюсы инвертора

- Что нужно использовать, чтобы начать работать с инвертором

- Видео, о преимуществах сварочной маски «хамелеон»

- Основные виды и типы марок электродов

- Какую выбрать и применить полярность

- Как подобрать диаметр электрода

- Два основных способа розжига электродов

- Как правильно вести электрод и, под каким углом его держать

- Видео, как пользоваться сварочным инвертором

- Практика сварки для начинающих

- Памятка новичка по сварке, какие требуются приспособления

Теория сварочных работ

Начинающий сварщик задумывается, какой сварочный инвертор купить, и какие нужны приспособления для сваривания металла электродами. Если отбросить профессиональное использование сварки, покупайте сварочный инвертор, а не трансформатор или полуавтомат.

Плюсы инверторного сварочного аппарата, по сравнению с полуавтоматом и трансформатором:

- Небольшой вес и габариты, в среднем инвертор весит 3-5 кг.

- Простота использования для новичков.

- Позволяет быстро освоить сварочное дело.

О достоинствах инверторов можно рассказывать бесконечно, но лучше один раз увидеть, чтобы понять, какие плюсы есть у этого вида сварочного оборудования.

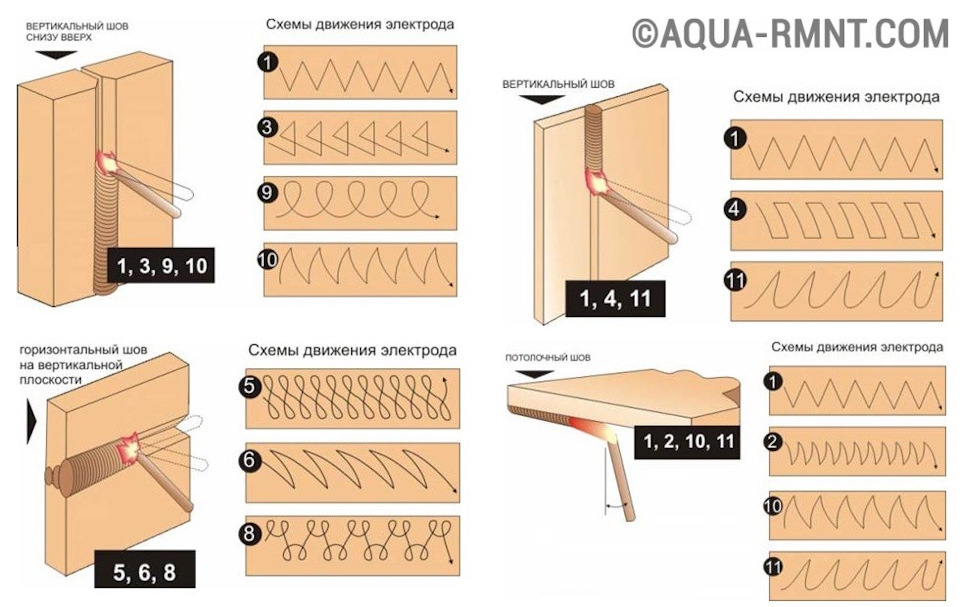

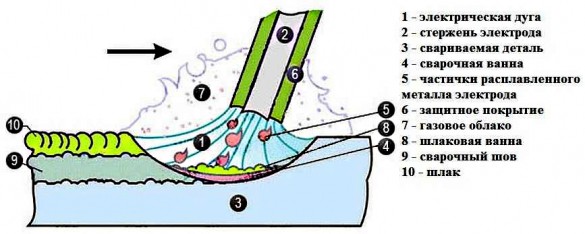

Теперь расскажем, что за процесс идёт во время сварки металла и как оценивать результат. Есть две металлических заготовки разных размеров. К металлу через электрод и массу подводится постоянное напряжение от сварочного инвертора. Чтобы возникла электрическая дуга, необходимы два токопроводящих элемента с плюсом и минусом. При касании металла электродом, которые имеют разную полярность, зажигается электрическая дуга с выделением высокой температуры. Металл начинает плавиться и, одновременно, при движении, плавится металлический стержень электрода с особым покрытием – обмазкой.

Также при сварке образуется защитный шлаковый слой сварочной ванны, который, затем, отбивается специальным молотком сварщика.

После окончания сварки деталей, металл остывает, кристаллизуется и образуется прочное сварное соединение.

Что нужно купить, чтобы приступить к сварке

На этот вопрос отвечает статья – Инструменты и принадлежности для ручной дуговой сварки: базовый набор. Если кратко, то вам потребуются для начала сварки инвертором в домашних условиях:

- Электроды.

- Маска сварщика.

- Краги или защитные перчатки.

- Защитная курка, штаны и закрытая обувь.

- Молоток сварщика и щетка для удаления шлака.

О выборе маски для сварки металла специалист рассказывает в этом видео.

Её неоценимый плюс, по сравнению с обычным защитным щитком с затемнённым стеклом, – сварщик видит свариваемые детали. Ему не нужно поднимать и опускать маску, т.к. «хамелеон» автоматически затемняется при появлении сварочной дуги и надёжно защищает глаза.

При прекращении сварочного процесса стекло автоматически просветляется. Это упрощает работу. Новичок в сварке не нахватается т.н. «зайчиков» от яркой вспышки дуги, если не вовремя опустит маску с обычным стеклом.

Какие бывают виды и типы электродов по маркам

Если зайти в любой специализированный магазин по продаже сварочного оборудования и посмотреть на ассортимент, то глаза просто разбегаются от предложений разных типов электродов. Что купить?

Выбирая электроды для сварки, обратите внимание на состав сердечника. Металл стержня должен быть идентичен свариваемому металлу. Есть электроды следующих видов. Для сварки:

- Углеродистой и легированной стали

- Для сваривания нержавейки и цветных металлов.

Упростим выбор. В быту чаще всего сваривают обычный «черный» металл – профильные и круглые трубы, уголки, полосы, арматуру, швеллеры, двутавровые балки, трубы водопровода и т.д.

Также обратите внимание на обмазку электродов. Есть четыре типа покрытий – основной, рутиловый, кислый и целлюлозный. Оставим за рамками данной статьи кислое и целлюлозное покрытие электродов. Для домашних работ сварщику достаточно электродов с рутиловым покрытием (марки МР-3 и ОК 63) и основным покрытием (марка УОНИ 13/55).

Плюсы электродов с основным покрытием:

- Подходят для сварки ответственных конструкций с высокими требованиями к качеству шва.

- Шов пластичен и ударостоек.

Недостаток электродов с основным покрытием:

- Повышенные требования к чистоте поверхности свариваемого металла и обработке кромок деталей.

- Для начинающих сварщиков более сложен повторный поджиг электрода.

Плюсы электродов с рутиловым покрытием:

- Металл меньше разбрызгивается.

- Легкий повторный поджиг электрода.

- Стабильность дуги во всех пространственных положениях.

Какую выбрать полярность при сварке металла электродами

Инвертор для ручной дуговой сварки выдает постоянный ток. Если посмотреть на переднюю панель аппарата, то вы увидите, что на ней находятся два разъёма для подключения сварочных кабелей с метками + и -.

Прямая полярность: к плюсу аппарата подключается «прищепка», а к минусу держак.

Обратная полярность: к плюсу аппарата подключается держатель электрода, а к минусу зажим «прищепка» — масса.

Какую полярность выбрать? Об этот вопрос сломано немало копий. Если открыть учебные материалы по сварочному делу и спросить в интернете, часто можно услышать мнение, что на «прямой полярности» свариваемый металл лучше прогревается и проплавляется.

При сварке, на контакте с плюсом, выделяется больше тепла, поэтому на обратной полярности, держак подключён к плюсу, провар всегда глубже. В результате, на обратной полярности лучше сваривать металл с толстыми стенками. Это — профильная труба, пластины, уголок с толщиной 4-5 мм. И наоборот, на прямой полярности надо сваривать тонкий металл, толщиной не более 1.5-2 мм, чтобы избежать проплавления стенок и появления дырок.

Убедится в правдивости этого высказывания вы можете на практике. Возьмите сварочный инвертор, установите сварочный ток на 100 А. Подключите к разъёмам аппарата держатель электрода и массу и разрежьте металл, — пластину толщиной 4-5 мм, уголок или арматуру сначала на прямой, а потом на обратной полярности, не меняя силу тока и электрод диаметром 3 мм. Вы увидите, что на обратной полярности резка металла идёт быстрее.

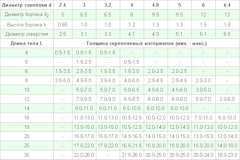

Как подобрать диаметр электрода для сварки металла разной толщины

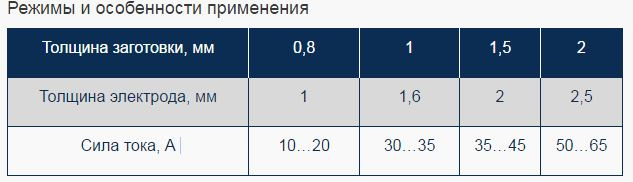

Запомните простое правило: диаметр электрода зависит от толщины свариваемого металла. Металл с толщиной меньше 1 мм обычно варят полуавтоматом или аргонодуговой сваркой, а не электродами. Для ориентира, ниже таблица: «Соотношение толщины стали к диаметру электрода».

Совет начинающим сварщикам: рассчитать силу тока можно так: на каждый 1 мм диаметра электрода нужно примерно 30 А силы тока. Т.е. для электрода «тройки» выставляйте ток около 90-100 А.

Как разжечь электрод

Существует два способа. Вариант один: разжечь электрод – впритык (касанием). Вариант два: чирканьем. Способы понятны из фото ниже.

Второй способ похож на разжигание спички об спичечный коробок. Первый способ иногда заменяют легким постукиванием об заготовку. Когда электрод новый и на кончике виден металл стержня, зажигание дуги происходит легко.

Если электрод был в работе, то вокруг стержня может появится наплыв из обмазки. Защитное покрытие электрода не проводит электрический ток. Поэтому его нужно отбить, несколько раз постучав кончиком электрода по свариваемой детали. Легкий розжиг электрода нарабатывается навыком, доведённым до автоматизма.

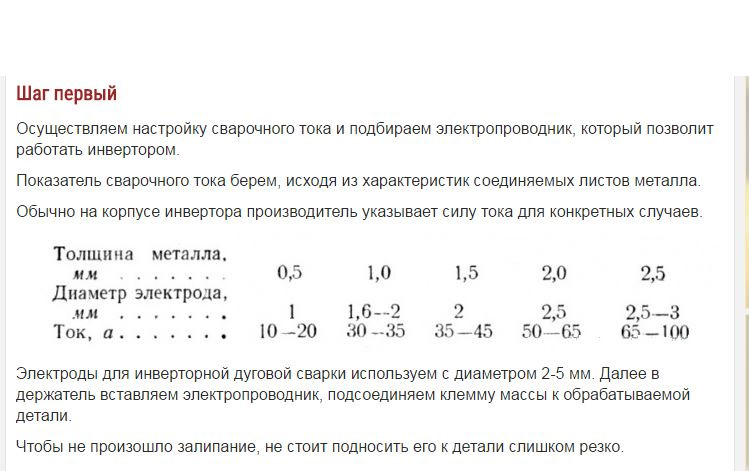

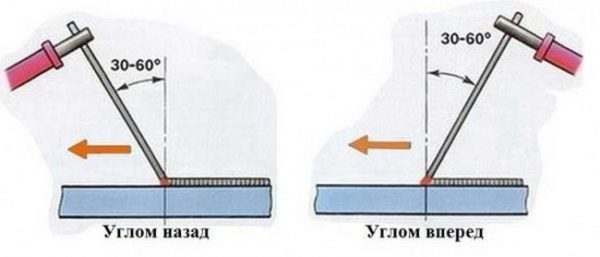

Как вести электрод и правильный угол наклона электрода

После розжига дуги контролируйте сварочную ванну. Удерживайте электрод на расстоянии 2-3 мм от поверхности свариваемых заготовок. Вы должны видеть и отделять сварочную ванну от шлака.

Электрод держите под углом от 30° до 60°, одновременно сохраняя оптимальное расстояние, т.к. стержень плавиться. Контролируйте его положение и состояние сварочной ванны. Ускоряйте или замедляйте движение руки в зависимости от различных условий и случаев.

Угол наклона электрода сварщик выбирает в зависимости от пространственного положения, сварного шва и выставленного тока. Чем быстрей вы ведёте электрод, тем меньше нагрев металла и величина провара. Если вести электрод медленно, то можно перегреть металл и прожечь дыру в изделии.

Тренироваться самостоятельно новичку сначала нужно на толстом листе металла. Задача: научиться разжигать сварочную дугу и вести электрод по горизонтальной поверхности, чтобы получился качественный шов.

После этого можно приступать к сварке в других пространственных положениях. Хорошим подспорьем для новичков станет видео – Сварка для «чайников» от FORUMHOUSE, в котором технический специалист Денис Замыслов расскажет об азах сварочного мастерства и выборе инверторного аппарата.

Секреты и техника сварки инвертором для начинающих

В этой части мы ответим на самые распространённые вопросы начинающих сварщиков.

Я делаю забор из профлиста. Хочу приварить к столбам уголки. Раньше никогда сваркой не занимался. Опыта нет. Посоветуйте с чего мне начать, чтобы сделать надёжно, и как правильно варить сварочным инвертором?

Советы от участника FORUMHOUSE с ником vodovoz:

- Для сварки возьмите обычный бытовой сварочный инвертор.

- Оптимальный диаметр электрода – 2.5 мм, «трешка» требует большего тока.

- Разожгите электрод. Для этого чиркните им по ровной металлической поверхности.

- Сварочный шов ведите восьмерками. Начиная снизу-вверх с шагом не более 1 мм.

- Не варите изделие сразу от начала и до конца. Сделайте пару прихваток, чтобы металл не повело из-за нагрева разных сторон.

- Если после сварки и отбивки шлака остались пустоты, проварите эти места еще раз.

- Отбейте шлак. Береги глаза! Одевайте защитный очки или делайте это в сварочной маске хамелеоне.

Самый ходовой электрод в быту – «тройка». Стандартные инверторы тянут «четверку», а больше вам и не надо. Менять и подбирать силу тока можно в процессе сварки, подбирая оптимальный режим. Выставите слишком много – прожжёте дырку, слишком мало – электрод прилипнет.

В копилку знаний:

- Сварочные швы бывают горизонтальные, вертикальные и потолочные.

- Самый простой для новичков – горизонтальный.

- Качественный вертикальный шов сделать особенно сложнее из-за некомфортных условий работы.

Задача сварщика – «слепить» друг с другом две кромки свариваемого металла и наплавить сверху шва, расплавленный металл из стержня электрода.

Чтобы приварить стальной уголок к металлическому столбу, лучше использовать струбцины или магнитные угольники. Если попросить друга помощи подержать заготовку, то он может нахвататься «зайчиков» и получить ожог из-за брызг расплавленного металла.

А как точно определить оптимальный сварочный ток?

Возьмите металлическую заготовку. Выставите ток побольше и варите. Если прожигаете металл, уменьшайте ток. Найдите ту силу тока, при которой вам будет комфортно варить без прожига металла. Опыт нарабатывается практикой. Потренируйтесь на ржавых кусках металла, набейте руку. После нескольких электродов, сожжённых на прихватках по ржавчине, потом, на хорошем металле, дело пойдет быстрее.

Мой совет: тщательно зачищайте свариваемые детали и стыки от ржавчины и краски до чистого металла.

Хороший совет. Ещё можно научится варить красивые швы на вертикале. После выполнения такой тренировки, горизонтальный шов становится идеальным.

Выводы

Задача первоначального обучения выполнена. Мы рассказали о базовых основах и технологиях сварочного дела инвертором для домашних мастеров. Повторим, возможность сделать красивые, ровные и качественные швы есть у каждого. Они получаются только при регулярной практике и сожжённых нескольких кг электродов.

Советы начинающим сварщикам:

- Перед сваркой не забывайте о применении средств защиты. Очень важно! Не варите без маски, краг и специальной одежды – сварочного костюма, материал которого не прожжёт искрами и брызгами раскалённого металла, иначе вы можете повредить глаза или получить ожёг открытых участков тела.

- Электроды храните в сухом месте. Не варите отсыревшими электродами или электродами с отбитой обмазкой. Высушить электроды можно в электрической печи или в бытовой духовке.

- Чем больше вы тренируетесь и используете металла и электродов, тем качественнее получаются сварные швы. Начав со сварки забора из профнастила, со временем, вы перейдете к более сложным работам. Сварке арок, теплиц, откатных и распашных ворот, калиток, козырьков над домом, самодельных инструментов и приспособлений, которые применяются в домашней мастерской.

- Особенно сварка пригодится при строительстве дома, если предполагается работа с металлоконструкциями и используются трубопрофиль, арматура, уголок, швеллер и т.д.

Узнать больше о правильной сварке инвертором вы можете в теме Обучение работе со сварочным аппаратом.

- Сварочные работы. Секреты мастерства: как выбрать сварочный аппарат, на каком токе варить разные металлы.

- 4 сварочных лайфхака для «чайников»: как сделать пенал для хранения электродов, как срастить сварочные кабели и выбрать оптимальную длину для выполнения разных работ.

В видео – Делаем зеркало в стиле стимпанк: как варить рамку электросваркой для зеркала, как работать с металлом, полезные приспособления для мастерской.

Сварка инвертором тонкого металла

Несмотря на то, что сварочный инвертор представляет собой оборудование, с которым может работать даже непрофессионал с небольшим опытом, сварка тонкого металла инвертором может оказаться непростой задачей. Сложность состоит в том, чтобы правильно подобрать силу тока и воздействия на металл таким образом, чтобы он не оказался прожженным насквозь.

Сварка тонкого металла инвертором: видео, особенности

В отличие от сварки толстого металла, металлический лист толщиной 1 мм нельзя подвергать сильному нагреву. Если возникает перегрев, листы деформируются и прожигаются насквозь. Электроды проводят строго вдоль шва в одном направлении, не отклоняясь в стороны.

Второй особенностью сварки тонколистового металла инвертором является то, что необходимо использовать короткую дугу, потому что работа производится на малых токах. Сложность при этом состоит в том, что при отрыве от металла она может погаснуть, а недостаточная сила тока приведет к непровару.

Если края изделия свариваются встык, они должны быть тщательно зачищены и обработаны, потому что загрязнения сделают процесс сварки еще более проблематичным.

Учитывая эти особенности, а также опираясь на подробную инструкцию, сварка инвертором для начинающих тонкого металла 1 мм окажется не сложным процессом с качественным результатом работы.

Электроды для сварки тонкого металла инвертором

Важнейшее значение при сварочном процессе имеет электропроводник. Для сварки металла 1 мм необходимо использовать электроды с небольшим диаметром. Сварка толстого металла инвертором производится с использованием электродов толщиной 3-4 мм, а чтобы варить металл 1 мм нужно использовать диаметр 0,5-2 мм с величиной тока, составляющей до 60 ампер. Если толщина листа составляет 1,5- 2 мм, используется электрод диаметром 2-2,5 мм.

Электроды для сварки тонкого металла инвертором

Электроды для сварки тонкого металла инвертором

Помимо маленького диаметра, электроды для тонколистового металла имеют специальное покрытие, которое обеспечивает нормальное горение дуги и образует жидкотекучий металл, поскольку электрод расплавляется очень медленно. В результате получается аккуратный, неглубокий сварочный шов. Примером подходящего электрода является «ОМА-2», состав которого включает титановый концентрат, ферромарганцевую руду, муку, и добавки. Благодаря этому составу обеспечивается стабильность горения дуги. Кроме «ОМА-2» часто используется тип электродов «МТ-2».

Марка электродов выбирается исходя из состава материала. Для низко- и среднеуглеродистой стали используются углеродистые электроды. Такой же принцип работает для легированной стали.

В зависимости от типа соединения листов, положение электрода устанавливается определенным образом во избежание перегрева металла:

- Для варки вертикальных, горизонтальных, потолочных швов электрод устанавливается углом вперед на 30-60 градусов.

- Для сварки в труднодоступных местах положение электрода устанавливается вертикально под углом 90 градусов.

- Для варки угловых и стыковых соединений положение держателя с электродом устанавливается углом назад под углом 110-120 градусов.

Кончик электрода двигают строго в одном направлении без отклонений.

Сварка металла 1мм инвертором: существующие методы

Способов, с помощью которых осуществляется сварка металла инвертором листов толщиной 1 мм, существует несколько:

- Метод отбортовки.

Этот способ применяется тогда, когда необходимо сварить листы тонкого металла 1 мм под углом. При этом отгибаются кромки листов под необходимым углом, скрепляются поперечными короткими швами с промежутком 5-10 см. Затем шов проваривается непрерывным движением сверху вниз.

- Прерывистый способ.

При использовании этого способа изделие из металла успевает несколько остыть, что позволяет избегать перегрева. Прерывистый способ заключается в отрыве на несколько секунд электродуги от поверхности листа, после чего электрод снова опускается в то же место и продвигается на несколько миллиметров. Главное при этом, чтобы металлический лист не остывал слишком сильно.

- С теплоотводящими прокладками.

Этот способ применяется с использование термоотводящей проволоки или медных пластин. Обычно этот метод применяется при сварке деталей тонколистового металла встык. В первом случае, между листами прокладывается проволока небольшого диаметра (2,5- 3,0 мм) таким образом, чтобы с лицевой стороны она оказалась вровень с поверхностью листа, а с изнаночной немного выступала за его края. Сварочная дуга проходит по месту размещения проволоки, принимающей на себя основную термическую нагрузку. Края свариваемых деталей при этом прогреваются периферийным током. В результате шов получается ровный, металл не перегревается и не деформируется. После сваривания проволока удаляется без видимых следов присутствия.

При использовании медной пластины под стыком в качестве теплоотводящей прокладки, она забирает большую часть тепла, не допуская перегрева металла.

Бывают следующие типы сварных швов:

- Наиболее часто сварной шов делается на стыковке листов внахлест, т.к. это более простой метод, при котором один лист перекрывается другим на 1-3 см.

- Точечный шов получается, когда не требуется сваривание деталей непрерывным швом. При этом осуществляется точечная прерывистая сварка на некотором расстоянии швов друг от друга.

- Шов встык. Более сложный тип, при котором два листа свариваются друг с другом стык в стык без нахлеста. Как правило, он получается при методе сварки с теплоотводящими прокладками.

Технологический процесс

Пошаговая инструкция сварочного процесса позволит справиться с работой без особых сложностей. Для начала, необходимо обеспечить меры безопасности при проведении работы, которые заключаются в использовании защитной одежды – сварочной маски, рукавиц, одежды из плотной грубой ткани. Нельзя использовать резиновые перчатки.

Далее можно руководствоваться следующей инструкцией:

- Сначала осуществляется настройка тока и подбирается электропроводник для работы с инвертором. Показатель силы тока берется исходя из характеристики металлических деталей. Подбирается нужный диаметр электрода, вставляется в держатель. К детали подсоединяется клемма массы, подносить электропроводник не следует слишком резко во избежание залипания.

- Зажигание электродуги начинает работу инверторного аппарата. Для активирования дуги следует точечно коснуться электродом под небольшим уклоном места линии сварки. Держать электрод следует до появления на поверхности небольшого красного пятнышка – это означает, что под ним располагается капля раскаленного металла, которая будет способствовать дальнейшему свариванию по всей длине шва.

Электрод держат от места сварки на расстоянии, соответствующем его диаметру.

- Следуя этим шагам, выбрав определенный способ сварки, имеется большой шанс получить качественный и ровный шов. Образовавшиеся на месте сварки окалины и накипь удаляются небольшим молотком.

Практические советы

Во время работы необходимо поддерживать неизменное расстояние между электродом и металлической поверхностью. Дуговой зазор должен соответствовать диаметру электрода. В случае, если расстояние будет слишком маленьким, шовное соединение будет с выпуклыми образованиями. Если оно будет слишком большим, возникает риск непровара.

При получении шва внахлест необходимо придавить грузом один лист на другой, чтобы между ними не было пустого места.

Следует помнить, что, чем короче шаг точечной сварки, тем меньше деформируется тонкий металл.

Если двигать электродом слишком быстро, в результате шов может получиться неровным. Чтобы избежать появления дефектного шва, необходимо представлять себе, что такое сварочная ванна: это жидкий металл, образующийся в ходе варочного процесса, в который попадает присадочный материал. Если образуется сварочная ванна, значит, процесс варки проходит успешно. Ванна находится под поверхностью металлического изделия. Если электродуга ровно и на большую глубину проникает внутрь изделия, сварочной ванной образуется ровный шов. При этом нужно следить, чтобы шов находился на уровне поверхности металла. Качественное соединение образуется при осуществлении круговых движений электродом. Ванна в этом случае распределяется по кругу.

Самым оптимальным углом наклона электрода является диапазон от 45 до 90 градусов.

Подключение электродов следует производить к положительной клемме. Это позволит избежать чрезмерной термической нагрузки на поверхность изделия, и получить ровный шов с неглубокой проплавкой.