Назначение растворителей: какой растворитель для какой краски лучше взять

Области применения растворителей и разбавителей обширны. При выполнении ремонтных работ мы неизбежно имеем дело с растворителями для лака, эмали, красок. В строительстве используют растворители ржавчины, бетона, жидкого стекла, жидких гвоздей, монтажной пены и других материалов. Растворителями постоянно пользуются художники, а в быту они помогают нам удалять сложные загрязнения. Наша статья поможет разобраться в этой большой теме, чтобы вы смогли быстро ответить на вопрос: какой растворитель лучше применять в каждом конкретном случае.

Растворитель и разбавитель: в чем разница?

Понятия «растворитель» и «разбавитель» часто используются как синонимы. Однако между ними есть важное различие. Если говорить простым языком, растворитель взаимодействует непосредственно с пленкообразующим (отверждающим) компонентом.

Например, бензин – популярный растворитель для масляных красок. Он растворяет связующее вещество, поэтому может разбавлять краску для нанесения и одновременно может удалить пятна высохшей краски.

Разбавитель не растворяет вещества, образующие пленку, а может лишь уменьшить вязкость состава. Например, вода хорошо разбавляет водоэмульсионную краску, но смыть высохшую уже не сможет.

Виды растворителей

Для удобства разделим все растворители на следующие группы:

- Растворители для лакокрасочных материалов (краски, эмали, лаки), а также клеи и грунтовки

- Растворители строительных материалов (растворители битума, бетона, пены, резины, ржавчины и т.п.)

- Бытовые растворители (пятен от масла, жира, скотча и т.п)

- Художественные растворители

Растворители для лакокрасочных материалов

Практически все растворители для лаков, красок и эмалей – это летучие органические вещества с низкой температурой кипения. Данные свойства обеспечивают быстрое высыхание составов после нанесения.

Растворители бывают:

— однородными – на основе одного вещества или смеси однородных веществ (например, толуол);

— комбинированными – на основе нескольких однородных растворителей в определенной пропорции (например, Р-4 = толуол + ацетон + бутилацетат).

Как правило, комбинированные отличаются более высокой эффективностью и адресным действием.

С помощью нашей таблицы вы сможете легко понять, какие растворители для каких красок применяются.

Назначение растворителей

Растворитель

Вид ЛКМ

Однородные растворители

Растворитель (точнее разбавитель) акриловой краски, водоэмульсионной краски и других воднодисперсионных красок и клев

Бензин (бензин-галоша, нефрас)

Растворитель масляных и битумных красок, лаков, эмалей

Растворитель масляных и алкидно-стирольных красок

Растворитель масляных и алкидных красок и эмалей (в т.ч. ПФ-115, ПФ-133, ПФ-266), битумных мастик, лака ГФ-166, грунтовки ГФ-021

Растворитель глифталевых и битумных лаков и красок (в т.ч. меламиноалкидных).

Растворитель глифталевых и битумных лаков и красок, эпоксидной смолы.

Растворитель перхлорвиниловых красок

Комбинированные (номерные) растворители

Универсальный растворитель для нитрокрасок, нитроэмалей, нитролаков общего назначения, также эпоксидный, акриловый, растворитель

Растворитель нитроэмалей, нитролаков для автомобилей

Растворитель НЦ-132к; ГФ-570Рк

Растворитель автоэмалей НЦ-11; ГФ-570Рк

Полиакрилатные, перхлорвиниловые, ЛКМ с сополимерами винилхлорида с винилиденхлоридом или винилацетатом

Перхлорвиниловые, полиакрилатные, эпоксидные

Меламино-формальдегидные, резиновые, поливинил-бутиральные

Разбавление лака ВЛ-51

Эпоксидные эмали отверждаемые изоценатными отвердителями

Растворитель для полиуретанового лака

Растворитель полиэфирной смолы

Растворитель полиуретановых красок и эмалей

Другие полезные свойства данных растворителей:

— очищение и обезжиривание поверхности;

— удаление ЛКМ с кистей, валиков, шпателей и других инструментов.

Видео о том, каким растворителем промыть краскопульт

Растворители для снятия краски: свежей и старой

Если при выполнении работ пятна краски оказались не там, где надо (запачкали мебель, пол, стекло), ее можно удалить растворителями, указанными в таблице. Правда для деликатных поверхностей (дерево, ламинат, оргстекло) не стоит использовать комбинированные составы типа Р-646. Лучше воспользоваться однородными и обязательно вначале проверить их действие на незаметном участке.

Выпускаются специальные растворители для снятия старых красок с больших площадей. Они помогут удалить краску со стен, с металлических изделий и т.п.

Растворители строительных материалов

Удаление застывших строительных растворов зачастую вызывает серьезные трудности. Производители сделали все, чтобы сделать максимально стойкими к химическим воздействиям битум, бетон, монтажную пену и т.п. Какие растворители помогут в данном случае.

Растворитель бетона, цемента, затирки – смесь концентрированной кислоты, защитных веществ для металлов и ингибиторов.

Растворитель жидкого стекла – с инструментов можно смыть теплой водой сразу после нанесения. Застывшее можно удалять органическими растворителями

Растворитель для пены монтажной – свежая пена легко удаляется этилацетатом или растворителями на его основе (например, Р-645, 647). Растворителем застывшей монтажной пены можно считать народное средство «Димексид» (продается в аптеках). Также «Димексид» — отличный растворитель суперклея.

Растворитель жидких гвоздей – незастывшие удаляются растворителями на минеральной основе или водой. Застывшие можно удалить механически или путем нагрева феном до температуры выше 50°С

Растворитель ржавчины – специальные составы на основе фосфорной кислоты, таннина, оксикарбоновых многоосновных кислот.

Растворитель силикона (силиконового герметика, клея) – наряду со специальными составами от производителей герметика и клея можно воспользоваться уксусной кислотой или уайт-спиритом.

Растворители полимеров:

— ПВХ – тетрагидрофуран, циклогексанон в течение нескольких дней;

— полиэтилен – ксилол, бензол при нагревании;

— пенополиуретан – удаляется только свежим специальными растворителями от производителей.

Растворитель резины и каучука – для удаления вещества подойдет толуол и другие органические растворители (каучук растворяется, резина набухает и разрушается)

Растворитель битумной мастики – толуол, сольвент, бензин, уайт-спирит

Растворитель пенопласта – ацетон, растворитель Р-650

Растворитель для парафина и воска – керосин, уайт-спирит, бензин, ацетон.

В следующей статье мы расскажем вам о мелкобытовых растворителях и растворителях, которыми пользуются художники.

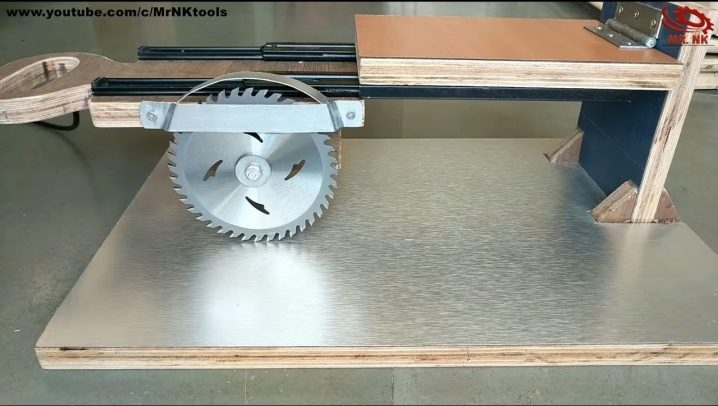

Как сделать простой циркулярный станок из ручной дисковой пилы

Здравствуйте, уважаемые читатели и самоделкины!

Далеко не в каждой мастерской имеется циркулярный станок. А в ситуациях, когда нужно нарезать много одинаковых деталей, обойтись без него весьма сложно.

В данной статье автор YouTube канала «izzy swan» расскажет Вам, как за несколько минут превратить ручную (портативную) циркулярную пилу в стационарный циркулярный станок.

Эта самоделка легко повторяется с помощью той же дисковой пилы, для которой и предназначена.

Материалы , необходимые для самоделки.

— Листовая фанера 20 мм толщиной

— Саморезы по дереву с потайной головкой

— Пластиковый хомут

— Столярный клей Titebond, наждачная бумага.

Процесс изготовления.

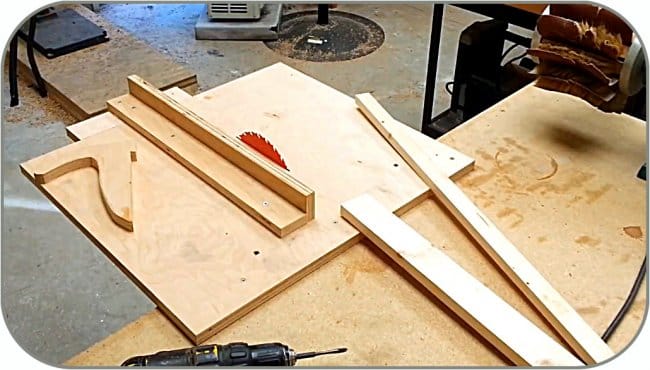

Итак, материалом для такого стола послужит листовая фанера толщиной 20 мм. Первой из него вырезается прямоугольная столешница. Следует подобрать самую ровную часть, ведь это рабочая поверхность станка.

Лист большей толщины брать не следует, иначе уменьшится максимально возможный вылет диска, и соответственно толщина обрабатываемой детали.

При распиловке мастер выставляет направляющую с помощью угольника Свенсона перпендикулярно краю. Такое приспособление Вы также можете сделать сами, ознакомившись с недавней статьей.

Вместо направляющей можно использовать ровную доску или правило, прижав его к заготовке парой струбцин.

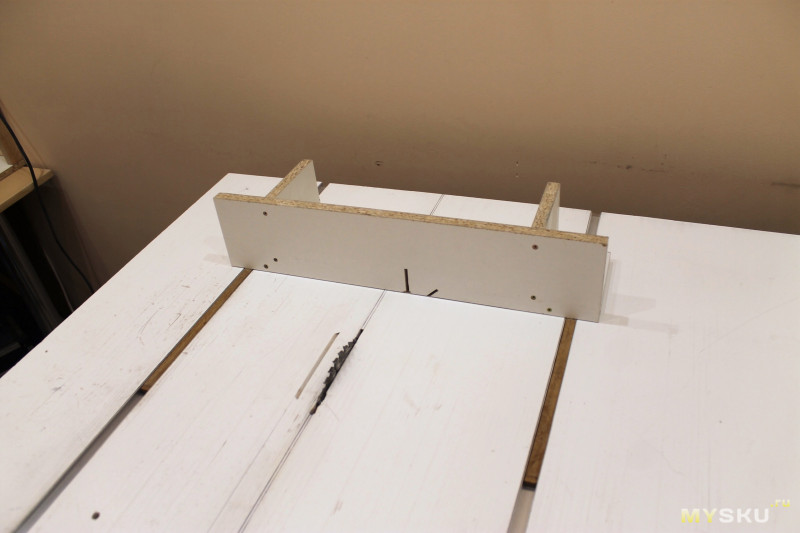

Затем из оставшегося обрезка (параллельно только что отрезанному краю) автор вырезает две дощечки одинакового размера, из которых будет сделан параллельный упор.

Чтобы точно выставить направляющую по всей ширине, Иззи использует комбинированную угловую линейку .

Ширина одной из полос и есть будущая высота упора. Ее следует подбирать в зависимости от толщины обрабатываемого материала на станке.

Торец одной дощечки промазывается клеем, после чего обе доски соединяются продольно под прямым углом. При этом их нижние грани должны образовать одну плоскость.

Для усиления соединения, нужно вкрутить несколько саморезов.

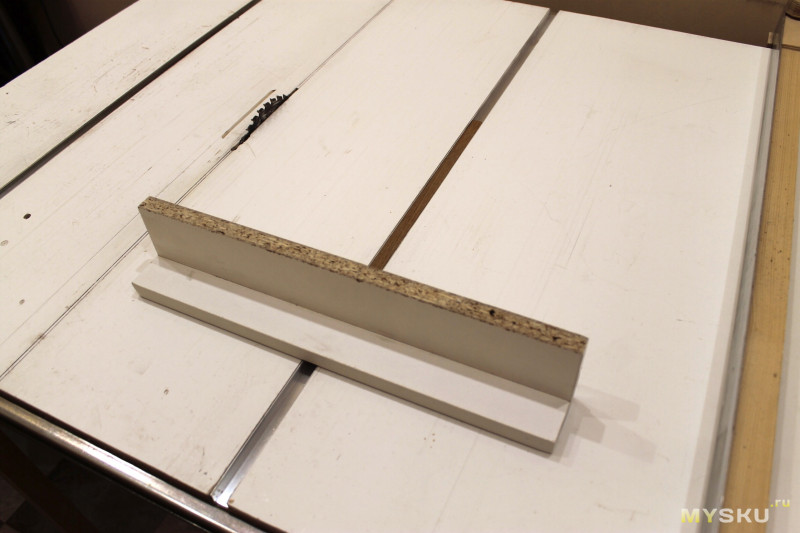

Теперь мастер возвращается к той самой детали, которая была изготовлена в самом начале и имеет L-образный профиль. Она и будет выполнять функцию параллельного упора.

Для его окончательной сборки направляющая прижимается вплотную к пильному диску, и притягивается к нему F-образной струбциной.

К нижней поверхности упора мастер приклеивает прямоугольный фанерный блок, который должен упереться в край столешницы. С помощью этой детали будет удобно выставлять упор параллельно пильному диску.

Получившаяся конструкция вполне удовлетворяет требованиям, предъявляемым к упору.

Такой импровизированный станочек, конечно, далёк от совершенства.

В первую очередь требуется доработка конструкции параллельного упора для быстрой и удобной смены его положения. Также следует видоизменить прорезь для пильного диска в основании, ведь ее форма не позволяет выставлять диск под углом.

Если такой стол будет использоваться не очень часто, то его следует защитить от воздействия влаги, пропитав льняным маслом.

Благодарю автора за простой способ изготовления временного циркулярного стола для небольшой мастерской, или работы на выезде.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Как своими руками сделать из циркулярной пилы распиловочный станок: алгоритм выполнения + фото

Как своими руками сделать из циркулярной пилы распиловочный станок: алгоритм выполнения + фото

Как своими руками сделать из циркулярной пилы распиловочный станок: алгоритм выполнения + фото

Циркулярная ручная пила представляет собой прекрасный маневренный инструмент, который обладает высоким уровнем производительности. Но, как и все прочие инструменты, у пилы есть определенные недостатки. К примеру, у вас могут появляться проблемы при желании разрезать большие части древесины.

В подобном ситуации вас выручит распиловочный станок, который далее мы будет называть как стол, который будет сделан своими руками. Такая конструкция даст возможность быстро и легко разрезать большие детали, и при этом делать это быстро, а также безопасно.

Давайте рассмотрим, как из ручной циркулярной пилы сделать станок.

Выбор инструментов и материалов

В самом начале проведения работ вам потребуется заранее позаботиться о том, чтобы под рукой был все самое нужное, а именно сырье, набор подходящих для выполнения работ инструментов – все это пригодится на протяжении всех действий.

Для создания распиловочного станка вам нужны будут следующие материалы:

Фанера, толщина которой от 2 до 3 см, или же идентичный по данным кусок ЛДСП.

Фанера, толщина которой от 2 до 3 см, или же идентичный по данным кусок ЛДСП.- Бруски древесины, размер которых составляет 4*4 см.

- Строительные уголки, которые выполнены из металла, нужно 12-15 штук.

- Болты разного назначения и маркировки, а также разной длины саморезы.

- Клеевой состав, который применяется для столярных работ.

- Средства для обработки изделий от ржавчины и влаги.

- Кабель.

- Наружная розетка.

- Выключатель.

Данный набор материалов нужен для стандартной конструкции обычного размера площадью чуть больше, чем 1 м 2 . Работать на подобном станке-столе можно будет практически любыми ручными дисковыми пилами, исключением будут инструменты с малым диаметром диска, потому что при креплении инструмента к столешнице будет проседать глубина резки, примерно на 1-2 см.

Для выполнения работ вам потребуется следующий набор инструментов:

- Толстый карандаш или маркер.

- Строительная рулетка, металлическая линейка, уголок.

- Электрический лобзик.

- Шуруповерт.

- Электрическая дрель.

- Шлифовальная машинка.

- Наждачная бумага.

Далее предлагаем рассмотреть, как именно сделать распиловочный станок.

Процесс создания

Сделать своими руками для электрической циркулярной пилы многофункциональную конструкцию достаточно просто, но тут обязательно следует знать, что для того, чтобы процесс изготовления был правильным, все должно быть выполнено по существующим этапам.

Так, правильное и неукоснительное следование рекомендациям требуется для того, чтобы не было каких-либо проблем или даже трудностей.

Для начала мастер обязательно должен сделать чертеж и план для нашего распиловочного изделия. По чертежам работу будет выполнить намного проще, а также будут сведены к минимуму риски сделать что-то некачественно или неправильно. На этапе планирования следует максимально учесть размер будущей конструкции.

Для начала мастер обязательно должен сделать чертеж и план для нашего распиловочного изделия. По чертежам работу будет выполнить намного проще, а также будут сведены к минимуму риски сделать что-то некачественно или неправильно. На этапе планирования следует максимально учесть размер будущей конструкции.- После того, как будет создан план и приблизительный набросок изделия, а еще подготовка всех нужных материалов и набор инструментов, и можно приступать к созданию корпуса стола. Рубанком нужно выровнять все грани деревянного бруска. Далее из листового материала и уже выровненных деревянных брусков следует собирать основу, габариты которой будут определены еще при планировании. Площадь поверхности обработки, как правило, составляет примерно от 1 до 1.5 м 2 . Все детали следует скрепить друг с другом при помощи саморезов и болтов. В конце выполнения работ у вас получится без нижней и верхней части.

Чтобы сделать распиловочный станок из циркулярной ручной пилы, то третьим этапом будет изготовление столешницы для станка-стола, ее следует вырезать из листа ЛДСП или фанеры исходя из каркасных габаритов. Столешница обязательно должна быть такой же площади, или же чуть-чуть меньше. Главное, чтобы она ни в коем случае не перевешивала корпус в одну сторону. Если крышка на столе будет сделана из не ламинированного материала, то ее нужно будет дополнительно ошкуривать и подровнять. Далее при помощи карандаша и линейки на столешнице следует сделать разметку мест для крепления электрической пилы к ней, а еще верхней части столешницы на основной корпус.

Обратите внимание, что длина ножек будет определена индивидуально, под рост оператора, который будет выполнять работы за таким распиловочным станком. В идеале столешница, а значит, и сама плита, должны быть расположены чуть выше, чем пояс мастера.

-

Еще одним шагом будет крепление столешницы непосредственно к корпусу. На расстоянии примерно трех сантиметров от края следует просверлить отверстия по углам фанеры, а после просверлить дырки в угловых брусках для дальнейшего закрепления в них болтов. После этого соедините детали при помощи стальных футорок М8.

На самом деле сделать станок из циркулярной пилы несложно. После того, как будет собрана конструкция, следует закрепить на столе особый выключатель, который будет регулировать включение и выключение пилы с электрическим мотором. Для этого нужно вырезать в корпусе отверстие для выключателя и закрепить все при помощи вспомогательных болтов, особого клеевого состава или даже строительной стяжки. От выключателя обязательно должно идти электрическое питание непосредственно к пиле, а значит, его нужно будет присоединить к любому электрическому источнику в вашей мастерской при помощи кабеля. Он будет присоединен со стороны нижней части столешницы при помощи строительных креплений.

А как установить циркулярную пилу в станок?

Монтаж циркулярной пилы на станок (стол)

После того, как будет сделан основной корпус,

можно приступать к установке электрической пилы в самодельный станок.

-

На этапах создания конструкции в столешнице были выпилены все нужные для монтажных работ отверстия.

При установке стационарной пилы следует идеально отрегулировать наклон инструмента, так как в противном случае выпилка деревянных деталей будет выполнена некачественно. Первым делом следует установить инструмент на готовую столешницу, в каждый из пазов и определить, требуется ли менять наклон. Если угол не будет соответствовать желаемому, то потребуется его отрегулировать при помощи особых болтов, что будет самым простым вариантом. Либо вы сможете выпиливать особые брусочки, а сверху на них под определенным углом будете крепить электрическую пилу.

Обратите внимание, что такой брусок требуется для того, чтобы после демонтажных работ с циркулярной пилой вы смогли встраивать ее ровно на то же место, и не использовать в дальнейшем никакой дополнительной разметки.

Рекомендации от профессионалов

Теперь вы знаете, как из ручной циркулярной пилы сделать станок, поэтому рассмотрим советы мастеров:

- Перед тем, как использовать электрическую пилу на станке, проверьте диск пилы при помощи угольника, потому что некоторые недобросовестные производители ставят диск не ровно пол углом в 90 градусов, из-за чего спилы оказываются скошенными.

- Если при работе вы планируете применять стол для хранения на нем инструментов, то размеры столешница должны быть больше, чем 1 м 2 .

- Для создания станка используйте прочные и высококачественные материалы, потому что в противном случае он прослужит недолго.

- Стол можно дополнять, к примеру, мастера иногда умудряются присоединить к нему особый пылесос или расклинивающий нож с защитой для дисков, чтобы остатки от резки дерева и стружка не летели по всем сторонам.

- Заранее следует выбрать место для монтажа стола, а еще убедиться в том, чтобы пол, где будет стоять стол, был идеально ровным.

- Если есть навыки и желание, то можно сделать складывающуюся столешницу, но тут потребуется тратить больше сил, времени и материалов.

- Если стол вибрирует или качается при работе, то следует отрегулировать высоту ножек при помощи резины.

Так как циркулярная пила является электрическим устройством, то работать с ней стоит специалистам. Перенос выключателя в иное место тоже стоит доверять лишь специалистам.

Техника безопасности

Не забывайте об этом:

- Выполнять работы по дереву, металлу и с химическими веществами лучше всего на улице или в помещении, которое прекрасно проветривается.

- Рабочее место всегда должно быть чистым и в порядке.

- Время от времени проверяйте конструкцию на устойчивость, а также, чтобы была исправна техника и электрические приборы.

- Перед включением пилы убедитесь в том, что она прекрасно зафиксирована.

- При работе используйте особые перчатки и очки.

- Под рукой обязательно должна быть аптечка.

Изготовление станка для циркулярной пилы – это несложно, но потребуются столярные навыки. Если под рукой будет все необходимое, то вы сможете сделать стол нужного размера и оснастить его дополнениями.

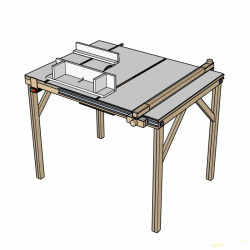

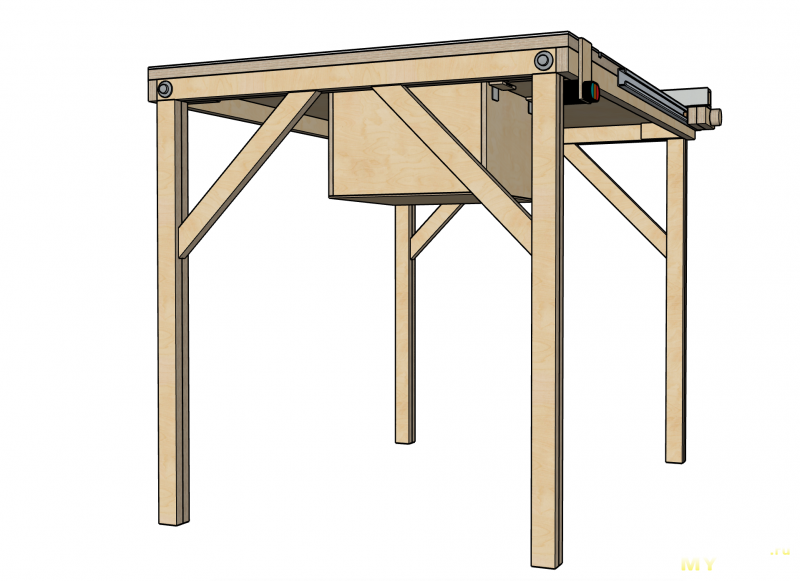

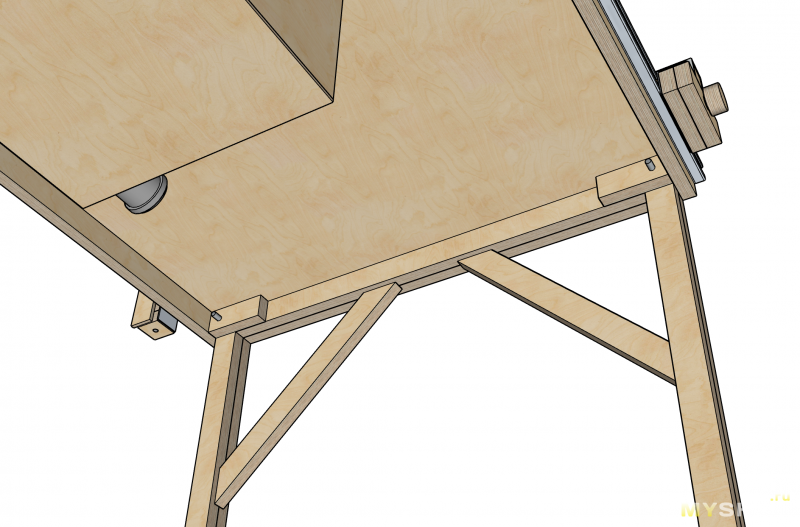

DIY любительский распиловочный стол

Всем добрый день! В ходе обсуждения одного из моих обзоров, в комментариях участниками было предложено сделать обзор на распиловочный стол, на котором я работаю. В данном обзоре я расскажу, как на скорую руку я сделал распиловочный стол, из того, что было, плюс немного купленного по мелочи. Детальная SketchUp модель стола, со всеми элементами и компонентами, к обзору прилагается.

Всем добрый день! В ходе обсуждения одного из моих обзоров, в комментариях участниками было предложено сделать обзор на распиловочный стол, на котором я работаю. В данном обзоре я расскажу, как на скорую руку я сделал распиловочный стол, из того, что было, плюс немного купленного по мелочи. Детальная SketchUp модель стола, со всеми элементами и компонентами, к обзору прилагается.

Я уже давно задумывался о распиловочном столе, но было огромное количество других дел, и он, естественно, откладывался до лучших времен. Затем, когда в прошлом году выдалась более-менее спокойная зима, я наткнулся на ряд видео по самодельным распиловочным столам и понял, что это то, что пора сделать.

В очень многих видео обзорах столы делают настолько серьезно, да еще и всегда на фоне полностью оборудованных мастерских с кучей станков, что порой посмотришь на свои условия работы и сомневаешься, а браться ли.

Я в этом обзоре расскажу как сделал стол в достаточно спартанских условиях, имея в руках циркулярную пилу, УШМ, шуруповёрт и фрезер (как раз здесь и был первый раз опробован фрезер, который новый лежал в коробке три года).

У меня была ручная циркулярная пила Hitachi С6SS, дешевая, но как оказалось, очень надежная машина, пережившая и выполнившая на стройке такой объем работ, что её в пору поставить на постамент, и на видное место в мастерской. Но так как любой инструмент должен работать до конца, ей было предложено новое место.

После завершения основного этапа строительства дома, у меня остался целый лист фанеры 21 мм (ФК 4/4), который простоял в одиночестве 3 года, и пришло время его куда-то приспособить.

В тот момент я не делал отдельный проект стола, вся идея и представление, как я это вижу, сложились в голове, поэтому делал прямо по месту, и основные узлы и материалы подбирались походу реализации, глазами пробегал то тому, что лежало в кладовке, мастерской, в ящиках с метизами и крепежом и прочей мелочовкой.

Соответственно, не делалось какое-либо моделирование, однако для данного обзора я перенес уже рабочий стол в 3D-модель в SketchUp, постарался представить все составные элементы, единственное не прорисовал гайки и саморезы, это было уже лень, и мне уже показалось больше тратой времени, так как и так в принципе понятно и, если что, я поясню по ходу обзора.

В модели показано, как и что собрано, послойно можно убрать укрупненные элементы, возможно кому-то эта модель будет полезна для повторения или как идея для своей реализации.

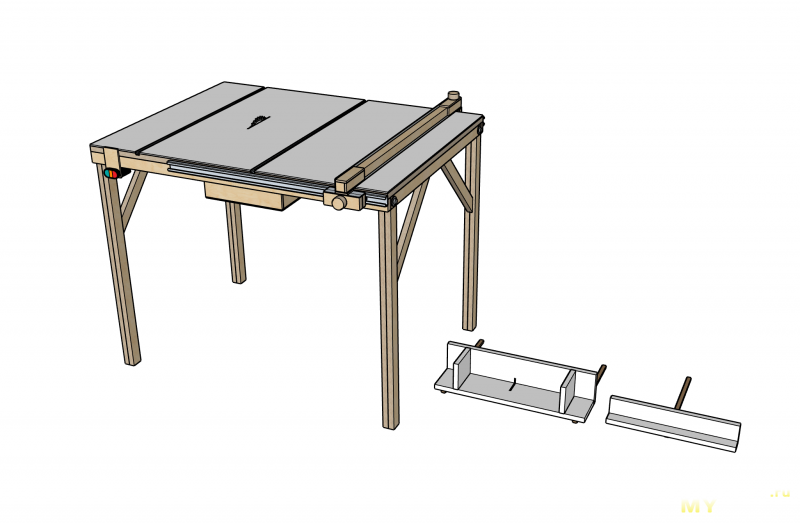

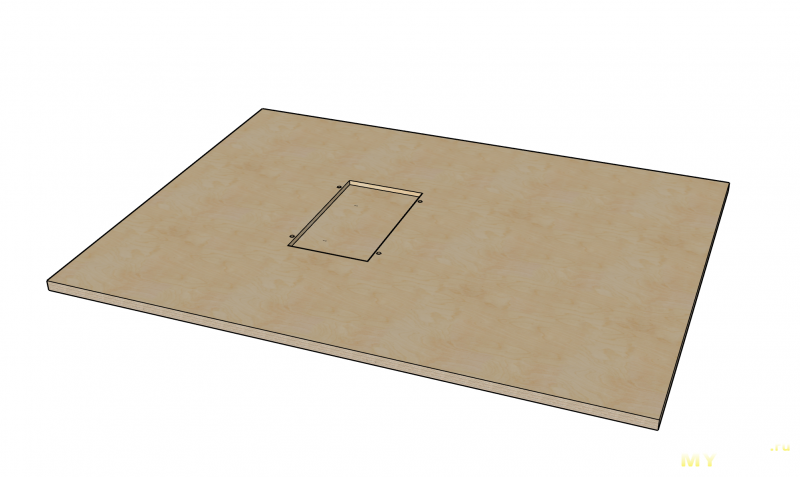

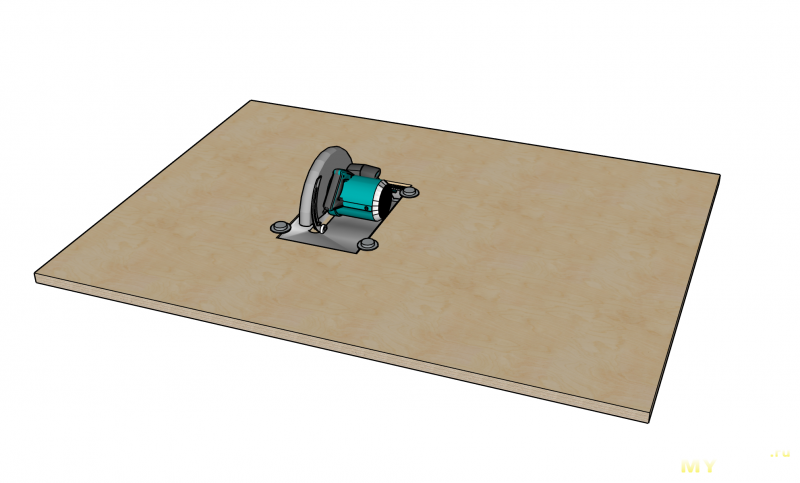

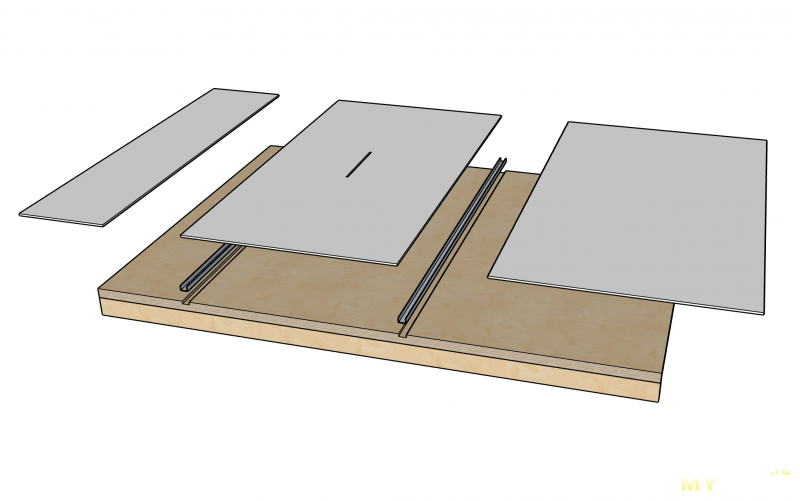

И так, взял лист фанеры 21 мм, разметил и выпилил циркулярной пилой основание стола с размерами 1100 мм х 820 мм

Размеры стола большие, но нужен был именно универсальный стол, на котором можно напиливать и мелкие детали, так и листовые материалы крупного формата, фанеру, ЛДСП для корпусной мебели.

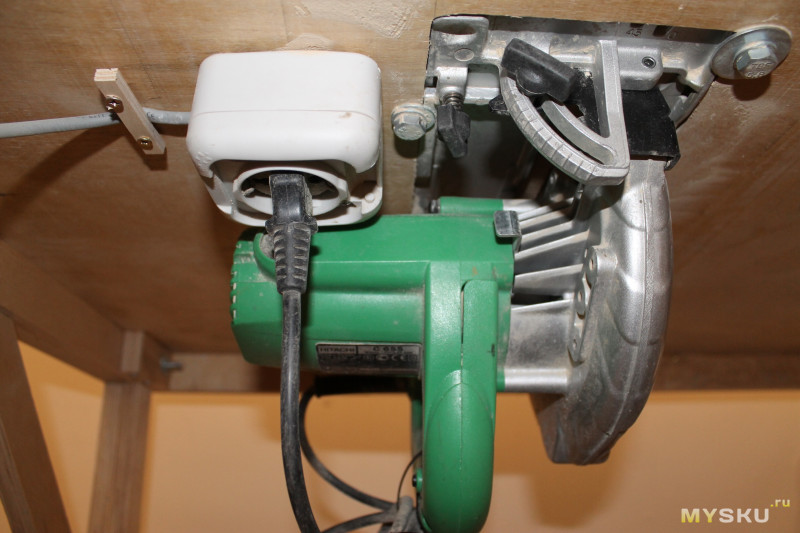

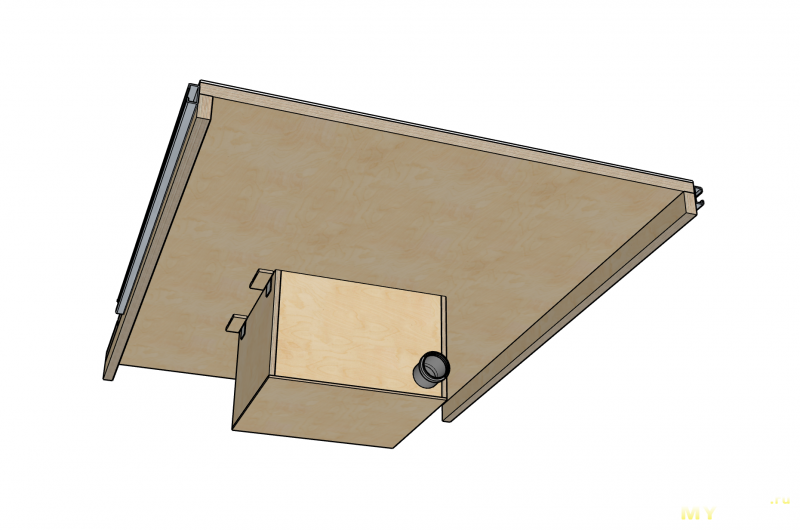

Затем перевернул полученный лист, разметил, положил циркулярную пилу с поднятым диском на лист, карандашом обвел по контуру подошвы пилы, и фрезером с пазовой фрезой выбрал материал в полученной проекции подошвы на глубину около 12 мм. Подошва циркулярной пилы затем вставляется в полученное углубление.

С пилы предварительно снимается ручка и защитный кожух диска.

По контуру подошвы пилы в листе основания стола были сделаны 4 отверстия под болты М8. С верхней части основания (обратной) были установлены усовые гайки М8. Подошва пилы устанавливается в углубление и прижимается через усиленные шайбы болтами М8 к основанию стола.

Затем ослабляем механизм регулировки глубины реза пилы, включаем пилу в розетку и, нажимая на пилу, пропиливаем основание стола на полную глубину, с обратной (рабочей) стороны стола у нас появился диск.

Тут самый важный момент — при установке пилы в углубление не перепутать её направление, в какую сторону должен вращаться диск (диск со стороны рабочей поверхности стола должен вращаться на себя), я пока примерял, чуть не перепутал, хорошо вовремя заметил.

Кстати, в модели в Sketchup я использовал пилу из 3D Warehouse, и если посмотреть на фото моего стола, то привода пил в SketchUp модели (Makita) и в реале (Hitachi) зеркальны, расположены с разных сторон пилы. Нашел только такую модель пилы, её и оставил, главное правильно указал направление вращения диска. Пилы всё равно у всех разные.

Уже в таком виде на столе можно пилить:

— располагаем основание стола на стульях / табуретках / ящиках (я расположил в мастерской одной стороной на полку стеллажа, другой на спинку стула у стены);

— относительно диска пилы, с помощью длинной линейки, рисуем осевую линию реза.;

— берем длинный алюминиевый уголок (или брус, или ровную доску), размещаем по угольнику относительно линии реза, крепим струбцинами к столу — и у нас есть импровизированный временный параллельный упор.

Таким способом я далее пилил все остальные детали стола, пока он потихоньку собирался.

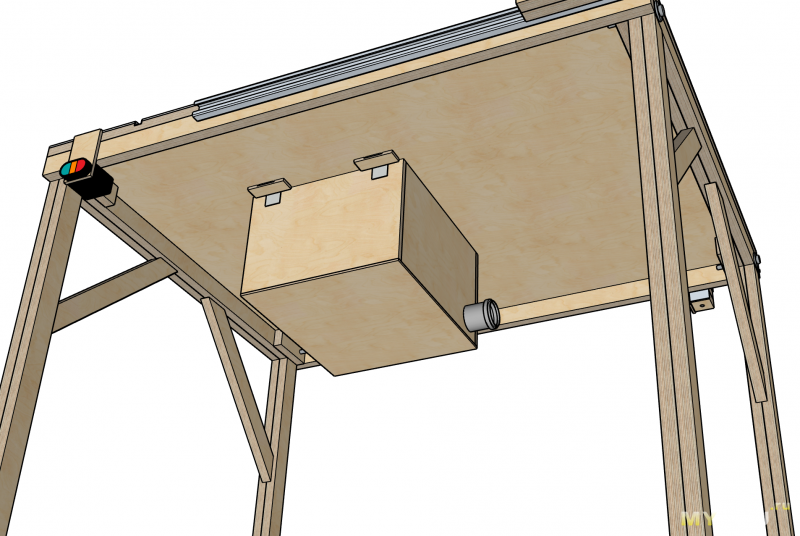

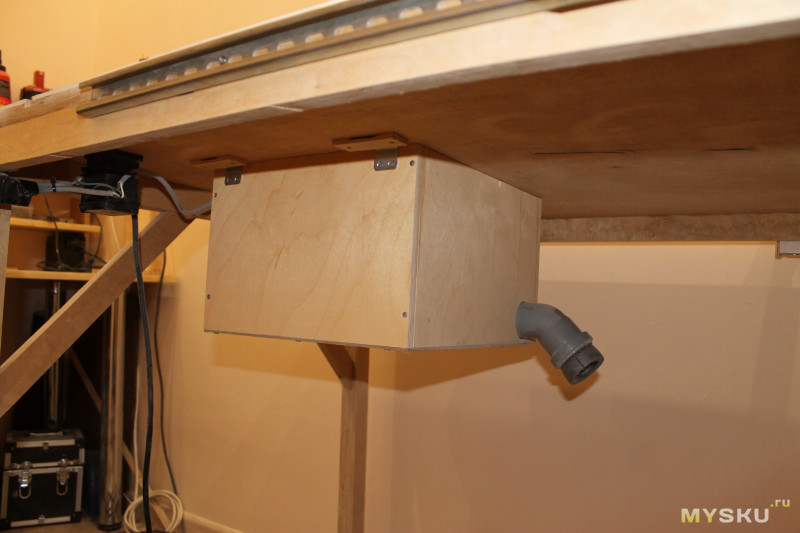

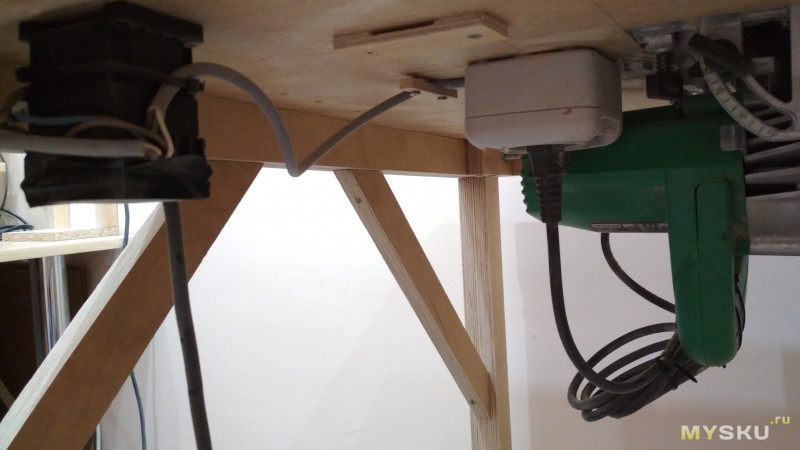

Первым делом я решил выпилить кожух пилы для обеспыливания. Первый раз в жизни я смог мгновенно, без подгонки получить полностью идентичные детали, как братья близнецы.

Кожух — четыре стенки из фанеры 10 мм, дно из куска ДВП. Склеиваем всё на ПВА и саморезы.

Для подключения пылесоса я сделал отверстие в нижнем углу короба биметаллической коронкой под канализационный фитинг 50 мм. Для крепления фитинга к корпусу, я нарезал обрез фитинга на сектора, вставил фитинг, нагрел сектора и загнул их к стенке короба, затем по каждому сектору прошелся мелкими саморезами, зазоры с обратной стороны залил термоклеем. Получилось крепко, и от неосторожного движения шлангом пылесоса фитинг точно не вырвет из корпуса.

Для крепления короба к столу использовал металлические уголки 30х30, а также 15х30 для замка. Сделал из нарезанных фанерных пластин 6 мм дремелем плоские проушины, приклеил их к столу, в них вставляются уголки короба. С другой стороны короба с помощью металлической пластины и саморезов сделан своеобразный замок.

Подключаем пылесос, пробуем- вся пыль внутри, в лицо уже не летит.

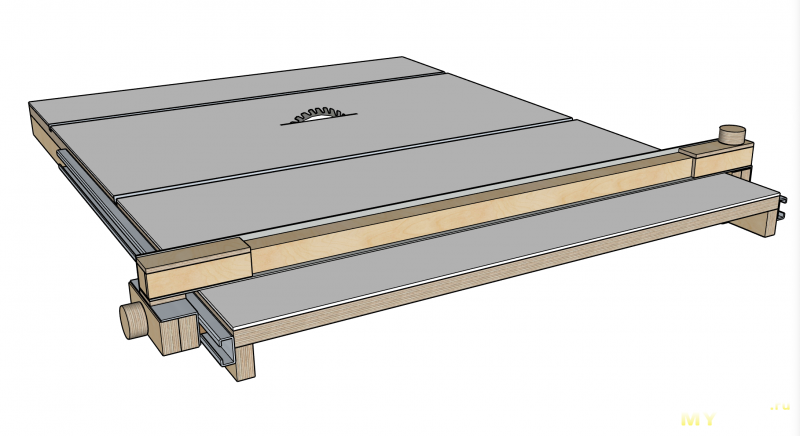

Выпиливаем на столе продольные ребра жесткости, и клеим их к основанию на ПВА и саморезы. К этим же ребрам далее будем крепить и направляющие профили параллельного упора.

Так как поверхность будущего стола должна быть гладкой для нормального скольжения заготовок и материалов, а фанера ФК 4/4 никак не способствует нормальному скольжению, надо было что-то придумать с покрытием. Вообще для таких столов обычно используют ламинированную фанеру, но её продают у нас только огромными листами, да и основной идеей было использовать существующий лист фанеры.

Тут удачно подвернулся большой корпоративно-рекламный плакат из вспененного ПВХ, толщиной 4 мм., отпечатанный только с одной стороны, соответственно чистая белая обратная сторона отлично подошла как облицовочный материал для стола.

Сразу скажу, что вспененный ПВХ для таких целей не самый лучший материал. Я не знаю сколько он прослужит, но на нем остаются борозды и царапины от острых торцев пропускаемых деталей. Пока это не критично, и может вообще не будет критично, возможно в будущем придется и поменять, или покрыть сверху тонким листом другого материала. Для этих целей вообще подошел бы лист из оргстекла, но его не было.

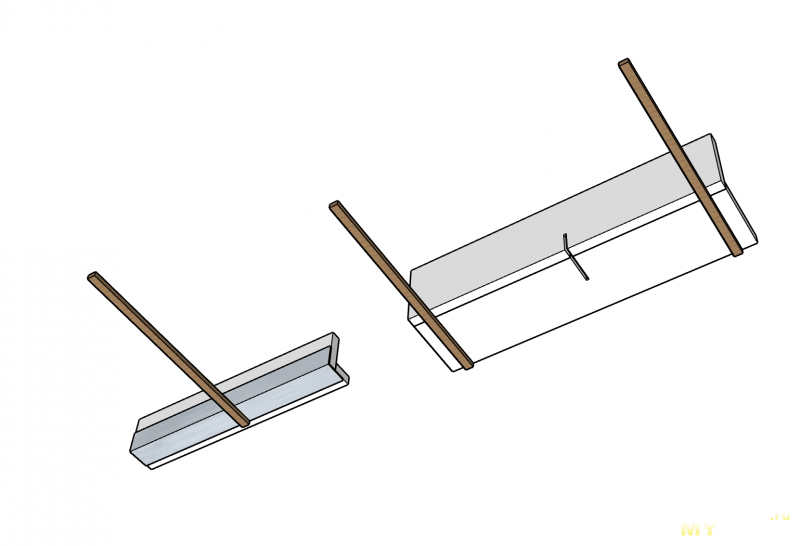

Для будущих кареток и толкателей необходимо в основание стола заложить направляющие из алюминиевого профиля в виде швеллера 15х10х1. Для установки в основание были размечены и сделаны фрезером с пазовой фрезой поперечные пазы под алюминиевые профили. Так как сверху стола будет лежать ПВХ лист 4 мм, то соответственно глубина паза составила 6 мм.

Лист ПВХ я нарезал на 3 части, две части слева и справа от профилей, и одна часть между профилями.

Когда я положил профили в пазы, то была выявлена следующая проблема, а скорее это называется косяк.

Лист основания стола с прогибом! Около 3 мм в центре листа относительно краев, приложил метровую стальную линейку, всё хорошо видно.

Лист фанеры простоял три года в котельной, в вертикальном положении у стены, хотя может и изначально кривой был. От обиды взял УШМ, лепестковый круг и пошел на улицу устранять прогиб снятием материала по краям. Пыли было ведро. Сколько хватило терпения — снял, но площадь большая. Остальную часть прогиба решил исправить следующим образом.

Так как крепить и алюминиевый профиль, и ПВХ листы планировал на жидкие гвозди МОМЕНТ МВ-100, то в центральной части листа и пазов я сделал побольше порции клея, с промежутками для последующей усадки во время выравнивания. С краев листа клей нанес равномерным слоем. Затем на клей положил алюминиевые профили в пазы, и далее к профилям все три листа. Взял длинный алюминиевый уголок 40х40х2 и движением поперек стола начал выравнивать высоту в центральной части листов и профилей относительно краев. После прохода профилем проверил зазоры и ровность листов в поперечном, продольном и диагональном направлениях — всё получилось.

МВ-100 после застывания становится как камень, соответственно эксплуатационные качества и жесткость стола не были потеряны.

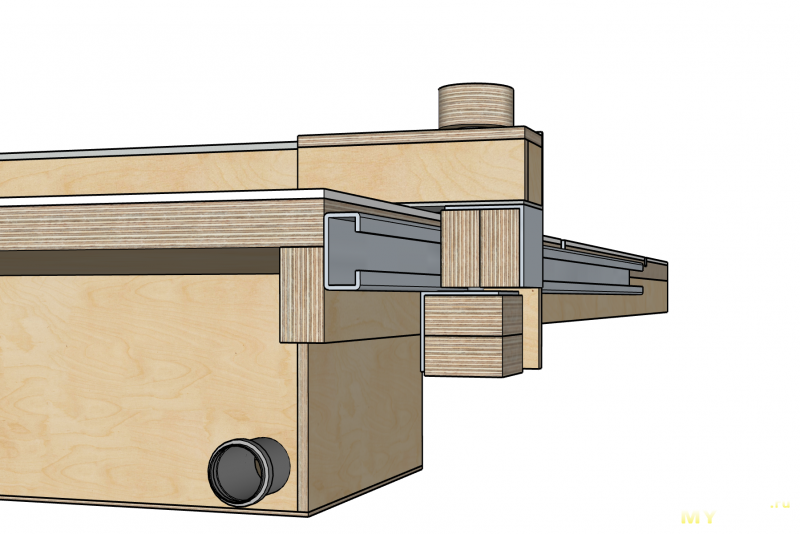

Далее надо было делать параллельный упор. В качестве основного элемента упора был использован алюминиевый профиль 40х40х2 (который использовал для выравнивания ранее). Для улучшения жесткости, веса конструкции упора, а также удобства монтажа последующих деталей, было решено вклеить в профиль деревянный брус 30х30. Клеил также на МОМЕНТ МВ-100. Другие детали упора также же делал из профиля и вклеенных двойных реек из фанеры шириной 40мм.

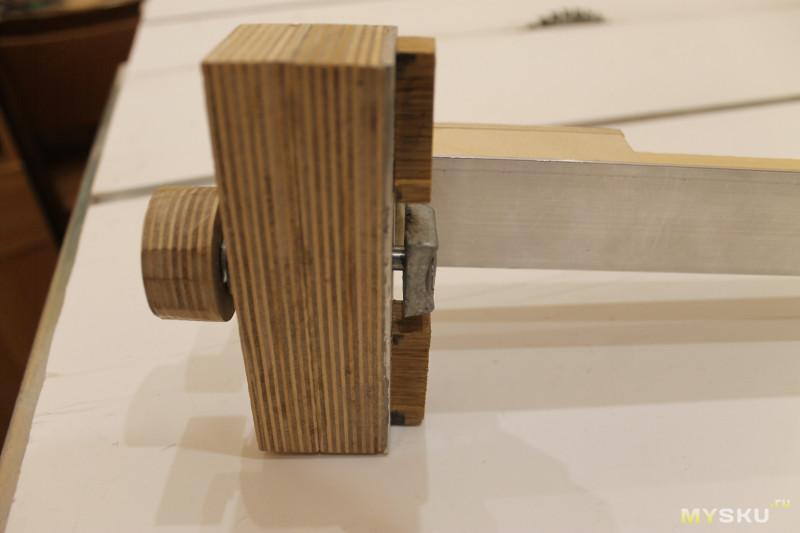

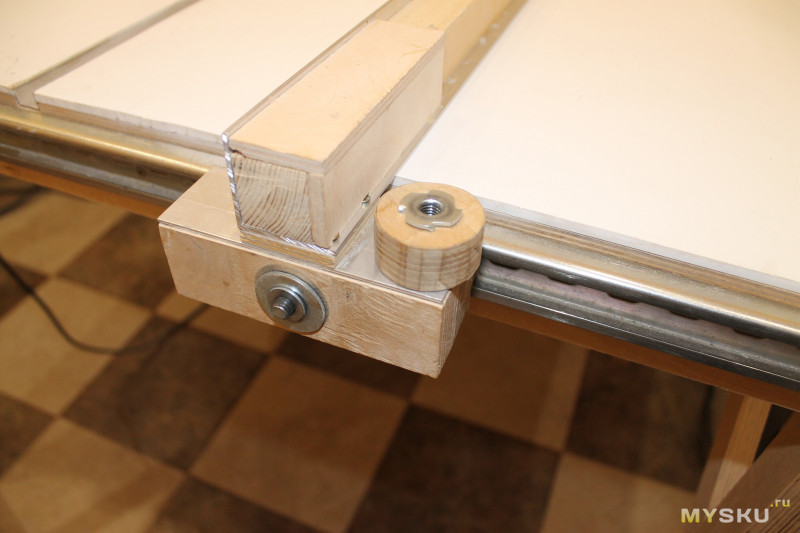

Для поперечного перемещения и фиксации упора была выбрана система из С-образного стального профиля, слайдеров из доски дубового паркета и квадратной шайбы на длинном болте М8. Головку болта хорошенько обточил, квадратная толстая литая шайба (от балочного крепежа кабельных трасс) имела углубление, куда была утоплена головка болта и посажена на двухкомпонентный эпоксидный клей.

С обратной стороны болта, который проходит через поперечный прижимной элемент упора, была установлена круглая ручка с усовой гайкой М8 (ручку также сделал из фанеры прямо на пильном диске)

Квадратная шайба со слайдерами заводится с С-профиль, относительно которого и перемещается конструкция упора, при закручивании ручки упора мы прижимаем квадратную шайбу к наружным стенкам С-профиля и фиксируем упор относительно стола. Также квадратная шайба не даёт болту проворачиваться в профиле при закручивании ручки.

С обратной стороны стола также разместил С-профиль, и хотел сделать подобную же систему, но побоялся, что упор будет сильно подклинивать при перемещениях, и мне нужна фиксация и с обратной стороны тоже, мне нужна ровность упора относительно осевой линии с обеих сторон, а с фиксацией только в одной точке не всегда получается, где будет ровно, а в каком-то положении и +2-3 мм, возможно не идеальность С-профиля, хотя на вид он ровный.

Была придумана конструкция гораздо проще: внизу С-профиля разместил деталь-бегунок, с зафиксированной в нем шпилькой М8, и через промежуточный элемент и упор просверлил отверстие и вывел наверх ответную часть шпильки, на которую посадил другую ручку с усовой гайкой М8. Теперь закручивая ручку я через шпильку прижимаю бегунок к С-профилю и таким образом фиксирую дальнюю часть упора относительно стола.

Работа с упором получается следующая:

— ослабляю обе ручки на упоре;

— перемещаю упор в нужном направлении;

— угольником замеряю необходимое расстояние от упора до осевой линии отреза в нижней части упора;

— фиксирую нижнюю часть ручкой;

— проверяю расстояние от упора до осевой линии отреза в верхней части упора;

— фиксирую верхнюю часть ручкой;

— можно пилить.

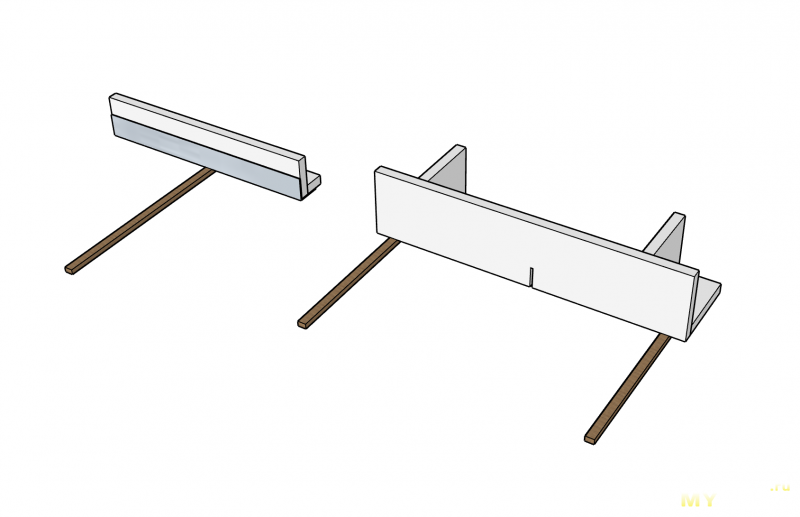

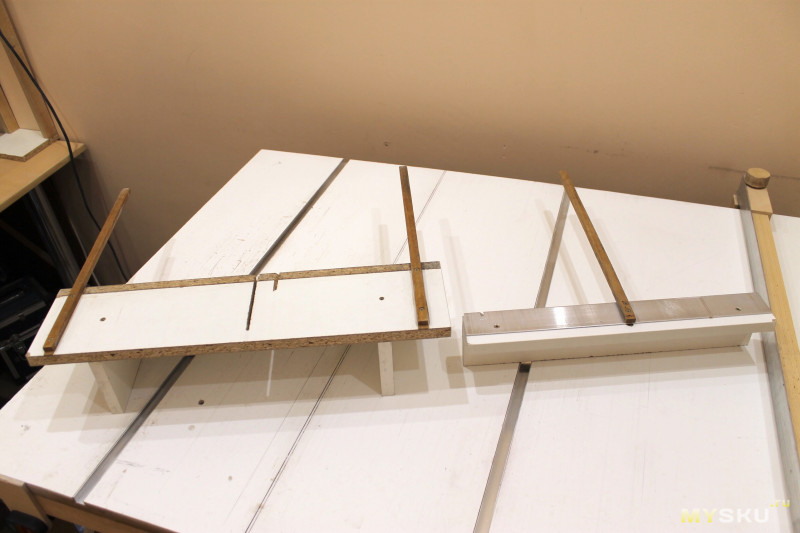

Для работы с деталями и заготовками на столе были изготовлены простая каретка и небольшой толкатель с направляющими слайдерами.

Конструкция каретки и толкателя выполнена из остатков ЛДСП 16 мм, в толкателе еще использован алюминиевый профиль 40х40х2. Слайдеры для направляющих сделал из дуба, отрезал тонкие рейки от доски дубового паркета.

Слайдеры к кареткам клеил на ПВА и дополнительно саморезы.

Для улучшения скольжения дубового слайдера в направляющем алюминиевом швеллере, я дубовые рейки пропитываю аэрозольной силиконовой смазкой, дерево её впитывает и отлично перемещается в профиле без закусываний.

Помещение мастерской в доме очень небольшое, поэтому стол должен быть разборным (не нужен — разобрал), да и переносным, чтобы можно было вынести на улицу для проведения работ. Поэтому стойки стола было решено сделать в виде съемных вертикальных рам с укосами.

Снизу стола, в виде фанерных реек, были приклеены ответные детали с усовыми гайками М8 для крепления рам стоек к столу болтами с шайбами.

Для электроподключения пилы я установил прямо рядом с пилой розетку, в неё подключается штатная сетевая вилка пилы. Розетку я подключил от контактора, управление контактором осуществляется блоком кнопок ПУСК/СТОП, установленным на отдельной пластине с лицевой стороны стола. Питание контактора — отдельным длинным кабелем к розетке в стене. Кнопка включения на пиле зафиксирована стяжкой.

Для сбора пыли и опилок пылесосом также использую самодельный циклон из ведра, крышки и канализационных фитингов:

Какие есть проблемы и что планирую доделать:

— небольшое биение диска, я пока не совсем понял, проблема с валом, или с самим диском (использую такой), но расстояние между осевыми линиями отреза с обеих сторон диска (ширина пропила) составляет 4 мм. В принципе не критично, пилим относительно полученной линии отреза, но хочется, чтобы все ровно было, попробую заменить диск;

— сделать вкладыш нулевого зазора из листа алюминия, хотя в ходе работы я заметил, что образование сколов с обратной стороны распиливаемого листа можно уменьшить, если уменьшить высоту вылета диска, например сделать 15 мм для фанеры 10 мм, видно значительно меняется угол выхода зуба из материала;

— сделать устройство регулировки вылета пилы, высоту вылета сейчас устанавливаю посредством штатного механизма фиксации, но для этого нужно полностью снять короб, что не очень удобно, надо делать лифт;

Стол работает, очень даже неплохо, то что получилось на нем сделать — можно увидеть в других моих обзорах. Для непрофессионального использования вполне хватает. Сделать было несложно, быстро, и затраты небольшие.

Конечно есть гораздо более совершенные конструкции, но на них нужно больше времени и средств.

Если есть дополнительные вопросы/критика/замечания/предложения по улучшению, то думаю всем будет полезно, так как на mysku комментарии — большой кладезь знаний.

Как сделать торцовочную пилу из циркулярной своими руками?

- Разновидности торцовочных пил

- Маятниковая

- Комбинированная

- С протяжкой

- Как сделать торцовку из циркулярки?

- Преимущества и недостатки самодельного прибора

Торцовочная пила – устройство, которое необходимо взять «на вооружение» каждому строителю. Однако не секрет, что качественный профессиональный инструмент, представленный на строительном рынке, стоит довольно дорого. Именно поэтому тем, кто хочет сэкономить материальные средства, а также проявить свои умения, следует попробовать сделать торцовочную пилу своими руками. Исходным материалом для этого станет циркулярная пила.

Разновидности торцовочных пил

Существует несколько типов торцовочных пил (в народе их также называют «торцовки»). Ознакомимся с этими разновидностями.

Маятниковая

Базисной частью такой пилы является станина. На станину крепится стол, который должен обладать поворотным механизмом, оснащенным линейкой. Именно такой механизм позволяет осуществлять процесс распила под определенным углом, регулируя его под конкретные индивидуальные нужды каждого пользователя. Причем данный угол можно менять с помощью перемещения рабочего стола непосредственно по отношению к станине.

Что касается самой пилы, то она закреплена в данном устройстве с помощью рычага, а также подпружинена посредством шарнира. Благодаря маятнику, который и дал название этому виду торцовочной пилы, пила перемещается вниз или вверх.

Комбинированная

При использовании пилы комбинированного типа угол распила можно изменять в 2-х направлениях. Устройство в своем составе, как и предыдущий вариант, содержит добавочный шарнир. Для того чтобы изменить угол реза, его необходимо регулировать и отводить в сторону, которая противоположна месту, куда вмонтирован привод.

С протяжкой

Данное устройство считается наиболее универсальным, так как пилу можно смещать не только вокруг оси, но и вдоль пропила по прямой линии.

Как сделать торцовку из циркулярки?

Если у вас нет возможности или желания приобретать уже готовую торцовочную пилу, то такое приспособление можно изготовить самостоятельно. Однако сделать совсем с нуля его не получится. Исходной конструкцией должна стать циркулярная пила ручного типа и чертежи.

Итак, для того чтобы своими руками в домашних условиях изготовить торцовку, вам необходимо сделать короб, который будет выполнять функцию основания. В качестве сырья для изготовления короба можно использовать ДСП (древесно-стружечную плиту).

В процессе сбивки и сборки короба специалисты рекомендуют использовать конфирматы, состоящие из 1-го элемента – они по своей сути являются обыкновенными стяжками для соединения деревянных деталей. Финальный короб для основы под торцовку должен иметь форму буквы «П».

При изготовлении короба важно предусмотреть, чтобы он не смещался. Зачастую его крепят к рабочему столу с помощью специальных струбцин (инструмент, использующийся для фиксации). Далее сверху на полку нужно прикрутить изготовленное основание под пилу.

Важно: при прикреплении основания необходимо соблюдать угол в 90 градусов, в противном случае вы не сможете выровнять подошву пилы.

По обеим бокам посредством саморезов надо закрепить небольшие отрезки древесно-стружечных плит. Благодаря такой манипуляции вы отрегулируете положение подошвы инструмента. Следующий шаг преобразование циркулярки – ее фиксация. Причем делать это стоит с использованием все тех же струбцин, а также можно применять барашковые зажимы.

Далее следует переходить к установке так называемого столика. Его стоит фиксировать неподалеку от основания стола. Однако учтите, что в процессе осуществления данной деятельности вы уменьшаете разрез по глубине на 1,5 сантиметра, поэтому старайтесь как можно ближе класть профиль по отношению к пильному элементу.

После проведения выше описанных манипуляций можно приступать к проведению тестового реза – вы должны получить линию реза на основе упора. Если так и получилось, то вы все сделали верно.

Как видите, из циркулярной ручной пилы вполне возможно изготовить торцовочный инструмент. Главное при этом – строго следовать инструкциям и рекомендациям, а также приложить немного сил и проявить терпение.

Преимущества и недостатки самодельного прибора

Как и любое другое устройство, самодельная торцовочная пила, полученная из ручной циркулярной, обладает своими характерными чертами и особенностями. Часть из них имеет положительный характер, а другая часть – окрашена негативно. Так или иначе, необходимо учесть и те, и другие признаки.

Плюсы.

- Первым и наиболее важным преимуществом самодельной торцовочной пилы является значительная экономия финансовых средств. Так, покупка готового инструмента обойдется вам довольно дорого (средняя стоимость устройства – 10 000 рублей), а изготовление инструмента своими руками с материальной точки зрения доступно почти каждому.

- Еще одним достоинством устройства, изготовленного собственноручно, является тот факт, что все параметры пилы (например, глубина пропила, частота вращения, мощность, длина и ширина базиса) выбираются индивидуально. Таким образом, данный прибор окажется более эффективным для выполнения персонализированных работ, чем покупной агрегат.

- Кроме того, самостоятельно смастерив пилу, вы будете хорошо знакомы со всеми составляющими частями, а это, в свою очередь, значит, что в случае любых поломок и неполадок вы сможете с легкостью починить инструмент.

Минусы.

- Зачастую в качестве исходных материалов для изготовления торцовочной пилы своими руками используют имеющиеся в хозяйстве подручные средства. Стоит отметить, что далеко не всегда такие материалы обладают высоким качеством. Именно поэтому срок и качество службы самодельного устройства могут быть весьма непродолжительными и низкими.

- Для того чтобы сделать агрегат, необходимо обладать хотя бы минимальными техническими знаниями и навыками. Новичок не сможет справиться с заданием подобного рода.

- Самодельная торцовка не подойдет для работ, требующих пилы высокой мощности. Если вам нужен именно такой агрегат, то для его изготовления понадобятся профессиональные детали, обширные знания и достаточно большое количество времени. Таким образом, проще купить готовый прибор.

- Торцовка, которую вы смастерите самостоятельно из дисковой пилы, не будет обладать должными показателями безопасности и может оказаться травматичной в процессе эксплуатации.

Больше о том, как сделать торцовочную пилу из циркулярной, смотрите в видео ниже.

Простой Распиловочный Станок Из Ручной Циркулярки

Главная страница » Простой Распиловочный Станок Из Ручной Циркулярки

Похожие записи

- Как отличить подделку пилы Makita

- Пилить стены без пыли

- Пила STIHL регулировка карбюратора

- Поляна поставить полить анечка пилить дубочек

- Чем смазывать цепь бензопилы

Распиловочный станок из ручной циркулярки

Циркулярный станок из ручной пилы – Универсальные козлы

Самодельный распиловочный станок. видеоклип стол для ручной циркулярки в кустарных условиях самодельная малый. экскаватор циркулярная пила видео сд

Как циркулярку сделать стационарной – Циркулярная пила своими силами

Стол для циркулярной пилы самостоятельно: видео, чертежи и фото

Станок циркулярка из ручной циркулярной пилы в кустарных условиях. – MicPlay – Fastest HD Videos Portal

Циркулярный станок из ручной циркулярной пилы своими

Столик для циркулярной пилы

BOSCH Настольная циркулярная пила GTS 10 XC Professional (0601B30400) приобрести дешево – стоимость, отзывы, свойства

Как сделать неплохую циркулярку – Как сделать самодельный стол для циркулярки самостоятельно

Декабрь 2016 – Страничка 7 – Verius

Циркулярная пила в кустарных условиях

Самодельная циркулярная пила самостоятельно (циркулярка, распиловочный стол)

Простой распиловочный станок в мировом сообществе!

В самом конце видео я разыгрываю нож FlexCut! Конечно у меня встречаются неплохой распиловочный станок, мне понадоби.

Переделка ручной дисковой пилы Интерскол в циркулярную настольную

Ребятя, искреннее спасибо тем, кто пережевает за соблюдение ТБ в процессе снятия ролика ! Однако мы были очень осторожн.

Циркулярная пила в кустарных условиях регулировка – Как избрать дисковую пилу. Советы специалиста

Циркулярка в стол из ручной циркулярки

Стол для ручной циркулярки

Раскроечный станок из циркулярки

Слова и музыка Ю. Коробейникова Циркулярная пила минусовка – слушать песня минусовка циркулярная пила

Распиловочный станок для циркулярки – РАСПИЛОВОЧНЫЕ СТАНКИ – ПИЛЫ – ЭЛЕКТРОИНСТРУМЕНТ

Приспособление для дисковых пил на дому – Нева Систем Плюс

Торцовка для каретки своими силами – Тайландский массаж

Это любопытно

- Ремонт телескопической стойки ВАЗ 2110 Прокачка неразборных амортизаторов ВАЗ. Сделай Сам! PakVim Fastest HD Video Experience pak vim Ремонт стоек амортизатора на дому, фото и […]

- Как сделать колонки в машине. Vzmorie Adler Подий ПОД ДИНАМИКИ В СВОЁ АВТО Своими силами.PODIUM UNDER THE DYNAMICS. MicPlay. Fastest HD Videos Portal Акустический подий своими […]

- Как заработать биткоин (bitcoin). Наилучшая стратегия ! Глядеть онлайн видео в Моем Мире. Бесплатная раздача Bitcoin на spinandw. zebroid.tv краны раздающие бесплатные биткоины САМыЙ Потрясающий […]

- Отрастить волосы на дому отзывы. Sviyash-edu.ru Как вырастить волосы самостоятельно у парней. Как сделать омбре своими руками Full House Hair Cut Long Hairstyles Updated […]

- Фрезерный стол с лифтом для ручного фрезера чертежи Неплохой мастер своими силами просто сумеет сделать лифт для фрезера Пример производства фрезерного стола своими силами, особенности и […]

- KIVsound. Изготовка печатных плат своими силами самостоятельно. Ремонт печатных плат на дому. Создание тротуарной плитки Создание печатной платы дома. […]

- Как сменять ос 7 на ос xp с диска. Stroy portal Переустановка пароля юзера в Ос 7/8 ИТ общество Украины Как убрать имя юзера и email-адрес с экрана входа Ос […]

Источник: http://wolfbrothersm.ru/%D0%A0%D0%B0%D1%81%D0%BF%D0%B8%D0%BB%D0%BE%D0%B2%D0%BE%D1%87%D0%BD%D1%8B%D0%B9-%D1%81%D1%82%D0%B0%D0%BD%D0%BE%D0%BA-%D1%80%D1%83%D1%87%D0%BD%D0%BE%D0%B9-%D1%86%D0%B8%D1%80%D0%BA%D1%83%D0%BB%D1%8F/

Распиловочный станок из ручной циркулярки фото

Как своими руками сделать циркулярку

Стационарная циркулярная пила – это тот станок, который должен быть в мастерской каждого умельца, работающего с древесиной. С ее помощью можно быстро и без особых усилий распилить доску, вырезать заготовку необходимых размеров, напилить дров.

Домашний мастер просто обязан обзавестись подобным станком. Его необязательно покупать, самодельная циркулярка гарантированно справится с объемом работ домашней мастерской, при этом обойдется в значительно меньшую сумму.

- Устройство циркулярной пилы

- Простая циркулярка из болгарки или дисковой пилы

- Необходимые принадлежности

- Последовательность действий

- Миниатюрный станок из двигателя от стиральной машины

- Стационарный станок

- Станина

- Столешница

- Мотор

- Передача вращения

- Станок с маятниковой подвеской двигателя

Устройство циркулярной пилы

Являясь действительно полезным инструментом, циркулярка имеет достаточно простую конструкцию. Основные ее узлы:

- станина – рама, на которой смонтированы основные агрегаты;

- столешница с прорезью под диск;

- двигатель с системой передачи вращения;

- режущий инструмент, диск с зубьями.

Опционально устройство может быть дополнено толкателем, обеспечивающим поступательное продвижение заготовки к диску, и различными подъемными механизмами, регулирующими глубину распила.

Принцип действия циркулярной пилы (циркулярки) состоит в том, что вращение вала электродвигателя передается на режущий инструмент, диск с остро заточенными зубьями. Центр диска располагается ниже уровня столешницы, из нее выведен лишь его сегмент. К вращающемуся диску подводится заготовка, зубья вгрызаются в древесину, создавая ровный распил.

Простая циркулярка из болгарки или дисковой пилы

Углошлифовальная машинка (болгарка) – один из самых востребованных инструментов домашнего мастера, с ее помощью несложно резать металл, зачищать сварные швы. Кроме того, используя вместо штатного абразивного диска диск для дерева, болгарку можно превратить в ручную дисковую пилу (ее называют также паркеткой), а изготовив станину со столиком – в стационарную циркулярку.

Необходимые принадлежности

Для работы понадобится:

- многослойная фанера толщиной 10 мм и более;

- выключатель и провод;

- болты со шляпкой под потай;

- шурупы;

- деревянный брусок 40х40 мм.

Также надо подготовить дрель или шуруповерт, молоток, отвертку, плоскогубцы, линейку и карандаш. С помощью этих инструментов предстоит сделать своими руками циркулярку.

Конечно, надо не забыть саму болгарку или ручную дисковую пилу. На первом этапе она поможет раскроить материал, а после займет место в качестве рабочего органа циркулярки.

Последовательность действий

Первым делом изготавливается корпус циркулярки. Для этого отлично подойдет толстая фанера, можно использовать любые прессованные древесные плиты. Потребуется вырезать четыре прямоугольных листа, размер 40 х 80 см. Из них собирается короб с квадратом 80 х 80 см в основании. В углах для простоты сборки и надежности конструкции устанавливают четыре бруска.

Сверху полученный короб закрывается столешницей. Ее можно изготовить из той же фанеры, но лучше использовать какой-либо листовой материал с ламинированным покрытием. Это гарантирует долговечность станку, обеспечит удобство эксплуатации самодельной циркулярки.

В столешнице делают пропил для выхода диска, по бокам от него сверлят отверстия для крепления инструмента.

Болгарку необходимо надежно зафиксировать под столешницей. Конструкция фиксатора может быть самой разнообразной, все зависит от конфигурации самой машинки. Основное требование к креплению – оно должно надежно удерживать болгарку, не позволяя ей смещаться.

Простейшее крепление может выглядеть так: два металлических угольника, между ними стальным хомутом фиксируется болгарка.

Для дополнительной прочности рекомендуется задействовать резьбу боковой рукояти, в нее ввинчивается болт с подходящей резьбой.

В верхних полках угольников, удерживающих болгарку, сверлят по два отверстия. Конструкцию с помощью болтов с потайными головками крепят снизу к столешнице. Останется только заблокировать кнопку включения, подключить болгарку через внешний выключатель.

Таким же образом можно изготовить своими руками циркулярку из дисковой пилы. В данном случае работа заметно упрощается благодаря тому, что не нужно придумывать крепление. Достаточно сделать вырез под диск, просверлить отверстия по отверстиям плиты ручной дисковой пилы.

Миниатюрный станок из двигателя от стиральной машины

Циркулярка отличается крайней простотой и доступностью материалов для ее изготовления. Пожалуй, единственная дорогостоящая ее деталь – электродвигатель. Стационарные станки оборудуют мощным асинхронным двигателем, который обеспечивает распил толстой древесины любых пород, но в домашней мастерской можно ограничиться и меньшей мощностью.

Обратите внимание! Для распиловки досок средней толщины достаточно изготовить своими руками циркулярный стол с приводом от двигателя стиральной машины.

Данная конструкция имеет ряд преимуществ. Двигатель от старой стиральной машины стоит недорого, более того, подобный агрегат наверняка найдется в хозяйстве домашнего умельца. Подключение данного двигателя не отличается особой сложностью, нет необходимости искать схемы, заниматься пайкой. При всем при этом мощности такого агрегата вполне достаточно для большинства видов работ.

Схему станка можно максимально упростить, исключив ременную передачу. В таком варианте режущий инструмент будет крепиться непосредственно на вал двигателя. Станиной настольного мини-станка послужит рама, собранная из бруска сечением 40 х 40 мм. При желании ее можно сварить из уголка или профильной трубы.

В качестве подставки (столешницы) циркулярки идеально подойдет часть корпуса старого телевизора, ДСП с покрытием. Как показывает практика, данная деталь отличается достаточной прочностью, а благодаря лаковому покрытию не препятствует скольжению обрабатываемой заготовки.

В столешнице электролобзиком перпендикулярно вырезу под диск делают два параллельных пропила. По ним будет скользить подвижный угольник, играющий роль бокового упора. Он поможет делать ровный распил, при необходимости, под заданным углом.

Стационарный станок

Тем, кто планирует серьезно заниматься деревообработкой, стоит задуматься об изготовлении полноценной стационарной циркулярной пилы. Это должен быть отдельный агрегат, установленный на верстак, оборудованный мощным двигателем, с возможностью быстрой замены диска. На изготовление своими руками такой циркулярки придется затратить время, но она точно себя окупит.

Несмотря на видимую простоту данного устройства, до начала работы стоит создать чертеж станка. Это позволит наглядно увидеть будущий агрегат, выбрать оптимальную его конфигурацию.

Станина

Основа любого станка – станина, рама, на которой монтируются все основные детали. Станина циркулярки должна быть устойчивой и надежной, поэтому она изготавливается из металла. Предпочтительнее использовать профильную трубу или толстостенный угольник. Для соединения деталей используется сварка. Если задумана разборная конструкция, подойдет соединение на болтах.

Купить подходящий материал не составит особого труда, в любом специализированном магазине металлопроката можно подобрать и трубы, и угольник. Желающим сэкономить можно порекомендовать обратиться к скупщикам металлолома. У них можно купить то же самое, только дешевле.

Столешница

Лучшим материалом для изготовления столешницы профессиональной циркулярки является металл. Отлично подходит сталь и сплавы на основе алюминия. Для бюджетного варианта можно ограничиться толстой многослойной фанерой, обитой листовым железом. В любом случае поверхность столешницы должна быть гладкой, стойкой к трению и не прогибаться под весом до 50 кг.

В столешнице делают паз под диск. Его можно проделать двумя способами. Можно сделать пропил в цельном листе, а можно собрать столешницу из двух половин. Второй способ предпочтителен для металлической столешницы, пропил в которой сложно проделать в домашних условиях.

На столешницу крепится параллельный упор. Лучший материал для этого, независимо от материала стола, – стальной уголок. Для его крепления делают пазы или используют мощные струбцины.

Мотор

Двигатель будущей циркулярки выбирается в зависимости от имеющегося диска. Если планируется работать с маленькими дисками, диаметром 150-170 мм, можно ограничиться электродвигателем мощностью около 0,5 кВт. Для дисков диаметром от 350 мм надо искать агрегат 1 кВт и более.

При желании можно изготовить распиловочный станок для работы вне мастерской, для этого достаточно предусмотреть возможность установки бензинового двигателя небольшой мощности, он может быть съемным.

Передача вращения

Оптимальный привод циркулярки – клиноременная передача. Используются два шкива, один на двигателе, второй – на приводном вале. Это удобно и безопасно. Нет прямой связи между ротором двигателя и диском, в случае заклинивания инструмента ремень начнет проскальзывать, сигнализируя о необходимости отключить питание. Кроме того, используя шкивы с несколькими ручьями, разных диаметров, можно регулировать обороты пилы, выбирая оптимальный режим для различной древесины.

Вращение от ротора двигателя передается на вал. Это одна из самых ответственных деталей циркулярки. Изготовить вал самостоятельно вряд ли удастся, лучше купить готовый или заказать у токаря.

Вал устанавливается на подшипники. Они должны быть закрытого типа: циркулярка – место пильное и открытые долго не прослужат.

Станок с маятниковой подвеской двигателя

Тем, кто может похвастаться умением работать с металлом, можно посоветовать изготовить циркулярку с маятниковой подвеской двигателя. Основная особенность устройства состоит в том, что двигатель, вал и режущий диск установлены в одной общей рамке. С одной стороны она шарниром закреплена на станине, вторая удерживается винтом с возможностью регулировки высоты. Изменяя длину винта, можно регулировать высоту выхода диска из столешницы.

Данная система позволяет регулировать высоту распила, а также пользоваться дисками разного диаметра. Если же вместо регулировочного винта использовать щуп, выведенный на столешницу, можно обзавестись простеньким копировальным станком. Щуп позволит регулировать глубину распила по некоторому шаблону. Эта достаточно простая доработка превратит простую циркулярную пилу в настоящий деревообрабатывающий станок. Таким устройством можно не только разрезать доску на необходимые заготовки, но и выполнять точные пропилы, делать различные выборки.