Лучшие беспроводные пылесосы 2020 года

Провели генеральную уборку, но спустя какое-то время обнаружили мусор у плинтусов и в других труднодоступных местах? Тут на помощь придет стик-пылесос, с помощью которого можно освежить дом за считанные минуты. При этом не придется жертвовать лишними «квадратами» и нервами, ведь не придется тянуть за собой шланг и надоедливые провода. Такие устройства легко хранить в вертикальном положении при помощи специального кронштейна. Проблема в том, что многообразие товаров на рынке вводит в заблуждение даже опытных покупателей, не говоря уже о рядовых или начинающих пользователей. Предлагаем вашему вниманию наш рейтинг беспроводных пылесосов 2020 года, с помощью которого Вы сможете познакомиться и сравнить актуальные предложения, чтобы сделать правильный выбор. Тут необходимо учитывать и емкость батареи, и мощность всасывания, и ряд других параметров, о которых поговорим в конце.

Рейтинг лучших беспроводных пылесосов 2020 года

| Категория | Место | Наименование | Цена |

|---|---|---|---|

| Недорогие беспроводные пылесосы | 5 | Xiaomi Handheld Vacuum Cleaner | 10 000 ₽ |

| 4 | Bosch BBHL21435 | 7 500 ₽ | |

| 3 | Xiaomi SWDK K380 | 8 000 ₽ | |

| 2 | Bosch BBH216RIA | 7 000 ₽ | |

| 1 | Tefal X-pert 160 TY7231 | 9 990 ₽ | |

| Лучшие беспроводные пылесосы для дома | 5 | LG CordZero A9DDCARPET2 | 24 000 ₽ |

| 4 | Xiaomi Dreame XR | 19 990 ₽ | |

| 3 | Wollmer D703 | 17 000 ₽ | |

| 2 | Atvel G9 | 29 990 ₽ | |

| 1 | Morphy Richards Supervac Deluxe 734050 | 25 000 ₽ |

- Лучшие пылесосы 2020 года

- Лучшие пылесосы с аквафильтром

Недорогие беспроводные пылесосы

В этой категории представлены бюджетные ручные модели и вертикальные аналоги, которые также называют электрическими вениками. Такие приборы редко имеют высокую мощность всасывания: обычно значение варьируется в диапазоне от 60 до 100 Вт. При этом подобная техника имеет несколько явных недостатков: во-первых, высокий уровень шума, во-вторых невысокая производительность, в-третьих, ограниченный ассортимент фильтров. Тем не менее, быстренько освежить комнату или салон авто с помощью бюджетных беспроводных аппаратов можно. Но учтите, что времени автономной работы не много для реализации поставленной задачи.

Xiaomi Handheld Vacuum Cleaner

Открывает Топ-10 беспроводных пылесосов полукилограммовая модель Handheld Vacuum Cleaner от Xiaomi. Бюджетный и очень компактный прибор имеет невысокую мощность всасывания в 100 Вт, и может работать без подзарядки на протяжении 30 минут. Минус в том, что на зарядку потребуется вдвое больше времени. Уровень шума при этом достигает 72 дБ. Вместе с тем, аппарат очень удобный, имеет емкий циклонный пылесборник на 0,5 литров, а также высококачественный НЕРА 10 фильтр. Регулировка мощности располагается на ручке. В комплект входит обширный набор аксессуаров, включая пол/ковер, мини турбо-щетка, электрическая турбощетка, пылевая и щелевая насадки.

- фильтр НЕРА 10;

- емкий пылесборник;

- уровень шума.

- невысокая мощность.

Bosch BBHL21435

Еще один недорогой, но хороший пылесос в прошлом году представила компания Bosch. Главным достоинством бюджетной модели BBHL21435 является хорошая сборка, но особой мощности ожидать от аппарата не приходится. С его помощью вы сможете быстренько привести в порядок небольшую квартиру, убраться в салоне авто. Правда, уже через 35 минут придется поставить прибор на зарядку, и уйдет на восстановление зарядка порядка 5 часов. Зато портативный агрегат имеет хорошую систему фильтрации, качественный циклонный фильтр, удобную конструкцию с регулировкой на ручке. Вес конструкции составляет всего 2,4 килограммов. В комплект входит три аксессуара, включая щелевую, электрическую насадки и турбо-щетку.

- система циклон;

- хороший фильтр;

- качество сборки;

- удобная конструкция.

- долго заряжается.

Xiaomi SWDK K380

Модель SWDK Multifunction Portable Cleaner K380, невзирая на свое длинное название в лучших традициях Xiaomi, имеет довольно скромные характеристики, но отличную конструкцию, набор продуманных насадок, небольшие габариты и превосходную батарею. В комплект входит адаптер для зарядки, метровая труба-штанга, держатель, три насадки, крепление для фиксации в вертикальном положении. Впрочем, не только аксессуары, но и корпус данного изобретения выполнен на 5+. Это проявляется даже в мелочах, вплоть до отметки на контейнере. Весит аппарат всего 2,6 килограммов. Мощность двигателя достигает 30 000 оборотов в минуту, что является неплохим результатом для этой ценовой категории. Емкость батареи при этом равна 2200 мАч, чего хватит на 2-3 часа беспрерывной работы.

- хороший корпус;

- отличная индикация;

- небольшой вес;

- емкость батареи;

- набор насадок.

- громкая модель.

Bosch BBH216RIA

Всё еще не определились с выбором недорого беспроводного пылесоса для сухой уборки? В таком случае стоит обратить внимание на еще одну надежную модель от немецкого производителя Bosch – BBH 216RIA. Аппарат отлично подходит для небольшой квартиры и уборки салона в авто. Имеет небольшой пылесборник на 0,4 литров и потребляем всего 16,8 В. Учитывая емкость аккумулятора и невысокую мощность, автономной работы хватит на 30-35 минут автономной эксплуатации. Вместе с тем, компактная модель весит чуть меньше 3 килограммов. В комплекте вы сможете обнаружить турбощетку, а также щелевую насадку. Не слишком богато, но от одного из ведущих брендов в области производства бытовой техники не стоит ожидать щедрости. Зато вы будете знать, что модель прослужит долго. Гарантия составляет 1 год.

- небольшой вес;

- надежная конструкция;

- хорошая сборка;

- небольшой вес.

- мало насадок.

Tefal X-pert 160 TY7231

Лучший недорогой беспроводной пылесос 2020 года – модель X-pert 160 TY7231 от компании Tefal c 0,5-литровым циклонным пылесборником. Аппарат весит всего 2,37 килограммов. Помимо эргономичной конструкции и качественной сборки этот пылесос может похвастаться достаточно емким аккумулятором, которого хватит на 45 минут эксплуатации. При этом Вам не придется постоянно переступать и путаться в надоедливых проводах. Благодаря небольшой конструкции крайне просто убрать в труднодоступных местах и салоне автомобиля. При необходимости можно легко снять контейнер для мусора и опустошить одним движением руки. Комплектация включает три насадки, чего хватит для выполнения любых повседневных задач, включая уборку ковров, щелей и прочего.

- небольшой вес;

- количество насадок;

- оптимальная мощность;

- удобная конструкция.

- не обнаружено.

Лучшие беспроводные пылесосы для дома

Мощность всасывания премиальных моделей может достигать 250 Вт. Этого вполне хватает для уборки небольших квартир. В этой категории собраны устройства для сухой и влажной уборки. Емкости батареи хватает от 30 минут до 1 часа автономной работы. Объем пылесборника может составлять до 0,5 литров, чего хватит на уборку 50 квадратных метров. Что касается фильтров, тут многое зависит от конкретного бренда. Учитывая эту особенность, мы постарались собрать в одном месте модели с разными технологиями очистки. Сравнивайте, и решайте, что Вам подходит.

LG CordZero A9DDCARPET2

Одним из самых функциональных беспроводных пылесосов в этом году является модель CordZero A9DDCARPET2 от LG. Аппарат оснастили вакуумной технологией воздушного потока AEROSCIENCE™, которая создает мощнейшие мини-вихри, отделяя частицы пыли. При этом доступно 3 опции размещения зарядной базы, что достигается одним касанием. Очень удобная и продвинутая модель пылесоса обладает высокой мощностью, что обусловлено наличием силовой установки LG Inverter Motor. Встроенный агрегат с прямым приводом вращает щетку Power Drive Nozzle™ с такой силой, что даже въевшейся грязи не оставляет шансов. При этом производитель оснастил модель двумя литий-ионными аккумуляторами, чего хватает для работы на протяжении 80 минут. Это при весьма убедительной мощности двигателя.

- система фильтрации;

- размещение зарядной базы;

- мощный двигатель;

- продвинутые технологии.

- небольшой контейнер.

Xiaomi Dreame XR

В поисках хорошего беспроводного пылесоса, многие покупатели остановили выбор на модели Xiaomi Dreame XR. Новинка имеет оптимальную мощность, две моторизированные турбощетки в комплекте: одна для мебели. Вдобавок, производитель позаботился о наличии настенной базы для зарядки аккумулятора. Радует качество реализации гибкого шланга. Помимо прочих достоинств, эта модель привлекает хорошей производительностью – мощность всасывания составляет 140 аВт. Время автономной работы достигает 60 минут. Объем пылесборника при этом составляет 0,5 литров, что является довольно хорошим показателем для бытовых нужд. К фильтрам НЕРА придраться сложно. Корпус эргономичный, весит всего 1,5 килограммов.

- хорошая фильтрация;

- время автономной работы;

- отличная комплектация;

- оптимальная мощность.

- маркий корпус.

Wollmer D703

Если при покупке такой техники вы отталкиваетесь от срока службы, то стоит обратить внимание на надежный беспроводной пылесос от Wollmer серии D703. Этот аппарат имеет качественную и долговечную конструкцию с тихим мотором и большим пылесборником на 0,8 литров. Модель оснащается индикацией заряда батареи, подсвечивает зоны уборки. Вдобавок, индикаторы установлены на моторизированную турбо-щетку. Это упрощает процесс уборки в труднодоступных местах. Сгибаемая ручка гарантирует удобство при решении нестандартных задач. Легко убирать в салоне автомобиля. Заряда хватает на 40 эксплуатации при максимальной мощности. Минус в том, что не продумана возможность бесконтактной очистки пылесборника.

- емкость пылесборника;

- хорошая сборка;

- оптимальная мощность;

- качество насадок.

- чистка пылесборника.

Atvel G9

Пополняет рейтинг беспроводных пылесосов 2020 года модель от Grand Stone. Atvel G9 – умный вертикальный пылесос с понятными настройками и богатым функционалом. Мощность воздушного потока 170 аВт и частота бесколлекторного двигателя 125 000 оборотов в минуту не оставляют мусору шансов. Запатентованная двойная насадка с подсветкой и двумя валиками одновременно борется и с крупными загрязнениями, и с шерстью, пылью и песком. При этом пользователю не нужно беспокоиться о выборе мощности и следить за уровнем заряда – всё это Atvel G9 выбирает и контролирует автоматически, выводя показатели на LCD-дисплей. В случае засора он также остановит работу до того, как мусор повредит устройство. Система фильтрации пылесоса состоит из шести уровней, среди которых циклоны и два фильтра тонкой очистки HEPA. Воздух очищается на 99,9 %, в том числе от аллергенов и пылевых клещей.

Время работы в стандартном режиме – 60 мин. и 12 мин. в максимальном, это один из лучших результатов на рынке. Зарядка осуществляется на напольной или настенной базе, они обе идут в комплекте. Помимо основной насадки к пылесосу прилагаются четыре другие для различных задач. Это насадки для мягкой мебели, щелевая, телескопическая и щетинистая. В сочетании двух конфигураций и пяти насадок Atvel G9 справится с уборкой любых поверхностей в доме или автомобиле. Среди других вертикальных пылесосов он выделяется временем работы в максимальном режиме (12 мин.), уникальной двойной насадкой и продуманной системой фильтрации.

17 лучших беспроводных пылесосов

Беспроводные пылесосы – уже не новинка среди бытовых приборов. С момента первого появления устройства претерпели много изменений – они стали мощнее и эффективнее. Несмотря на большой выбор марок и модификаций, выбрать хорошую модель довольно просто, достаточно ознакомиться с характеристиками и оценить внешнее исполнение. А чтобы не тратить время на полный мониторинг рынка, наша редакция составила рейтинг самых лучших беспроводных пылесосов 2021 года. ТОП-17, традиционно, составлен с учетом отзывов реальных покупателей, которые помогают выявить скрытые плюсы и минусы каждого устройства.

Как правильно выбрать беспроводной пылесос

Удачный выбор беспроводного пылесоса зависит от выбора его технических характеристик. Именно они определяют возможности устройства и, соответственно, результат. Ключевыми факторами здесь служат:

- Мощность мотора. Современные устройства потребляют от 20 до 150 Вт. Чем выше показатель – тем эффективнее пылесос собирает пыль и легче всасывает крупный мусор.

- Объем контейнера для пыли. Если пользователь ищет полноценную замену сетевому прибору, подходят модели емкостью 0,7-0,8 л или больше. Беспроводной пылесос как вспомогательное устройство может быть менее вместительным – 0,3-0,5 л.

- Тип аккумулятора. Большинство устройств комплектуют литий-ионными батареями – они легче, не имеют «эффекта памяти» и могут подзаряжаться в любое время, обладают малым саморазрядом. Никель-кадмиевые в данном случае серьезно утяжелят прибор и снизят комфорт использования.

- Время автономной работы. В среднем на одном заряде пылесос работает от 20 до 80 минут. На показатель влияет соотношение емкости АКБ и потребляемой мощности, поэтому время работы на разных режимах отличается. Важно помнить, что, приближаясь к разряду, аккумуляторная техника начинает терять мощность, поэтому некий временной запас добавит комфорта в использовании.

- Комплектация. При схожих параметрах модели могут серьезно различаться по комплектации, в которую входят различные щетки-насадки для уборки. Это влияет и на конечную стоимость, поэтому выбор более дешевого варианта не всегда оправдан. При покупке необходимо посмотреть, какие аксессуары идут в штатной поставке и какие можно приобрести отдельно.

- Уровень шума при работе. Оптимален показатель до 80 дБ, более громкие модели могут создавать неудобства при эксплуатации.

Часто продавцы готовы продемонстрировать прибор в магазине, чтобы в реальных условиях проверить его уровень звука и силу всасывания.

Для сравнения: вытяжка или швейная машина выдают около 60 дБ, сплит-система 25-35 дБ, а перфоратор или дрель – порядка 100 дБ.

Современные беспроводные пылесосы в большинстве своем удобны в эксплуатации – производители уделяют внимание эргономике, используют хорошие материалы. При покупке стоит отметить, где расположена панель управления, кнопка старта, как складывается и хранится пылесос. Это не самые критичные факторы, но позволяют выбрать между альтернативными вариантами наиболее подходящий.

Лучшие беспроводные пылесосы премиум класса

Беспроводные пылесосы премиум сегмента собрали в себе наработки самых передовых технологий и функций. В рейтинг были отобраны исключительно надежные модели, с огромным количество положительных отзывов от реальных покупателей. Тратя на пылесос довольно внушительную сумму денег, вы получаете идеального помощника на долгие годы.

1. Atvel G9

Первое место в рейтинге занимает американская модель Atvel G9. Пылесосс высоким показателем мощности воздушного потока 170 аВт позволяет убирать трудные загрязнения и с легкостью справляется с очисткой ковровых покрытий. Пылесос оснащен моторизированной насадкой сразу с двумя щетками, что обеспечивает уборку любого мусора: как крупного, так и мелкого. Для очистки воздуха в устройстве реализована 6-ступенчатая система фильтрации с двумя HEPA-фильтрами. Система задерживает 99,996 % частиц размером до 0,3 мкм.

Процессор системы управления автоматически меняет мощность пылесоса в зависимости от типа напольного покрытия. Помимо этого процессор контролирует расход заряда батареи, а в случае заполнения пылесборника остановит работу устройства. Информация о работе пылесоса и о возникших ошибках отображаются на OLED-дисплее. Для уборки мест с плохим освещением, например, под шкафом, на щетке есть LED-подсветка. Пылесос отличается небольшим весом 1,6 кг и богатой комплектацией

Достоинства:

- высокая мощность;

- двойная электрощетка;

- шестиступенчатая система фильтрации воздуха;

- качество сборки;

- богатая комплектация;

- небольшой вес;

- есть подсветка.

2. Morphy Richards Supervac Deluxe 734050

Беспроводной пылесос Supervac Deluxe 734050 от британской компании Morphy Richards с емким аккумулятором обеспечивает уборку в течение 20 минут в турбо-режиме, что в 2,8 раза больше, чем у пылесосов других брендов. Время работы в стандартном режиме – 60 минут. Чтобы начать уборку, устройству достаточно двух часов зарядки – за это время пылесос зарядится на 75 %. Высокая мощность воздушного потока 110 аВт позволяет эффективно убирать шерсть питомцев и мелкую пыль, а также вычищать ковры.

Для комфортной уборки пылесос имеет три конфигурации. Вертикальная с изгибом ручки обеспечивает уборку пола. Конфигурация Handstick со смещенным центром тяжести позволяет с легкостью поднять пылесос, чтобы добраться до труднодоступных мест. Для очистки мебели устройство можно использовать в качестве ручного пылесоса. Четыре ступени позволяют очистить воздух от пыльцы, аллергенов и самой мелкой пыли.

Достоинства:

- время работы 20 минут в турбо-режиме;

- большая мощность;

- отличная маневренность;

- фильтрация воздуха в 4 ступени;

- эффективная насадка с турбо-щеткой;

- хороший набор насадок;

- удобная напольная зарядная база.

Недостатки:

- нет подсветки.

3. Dyson V7 Parquet Extra

Хороший беспроводной пылесос английского бренда Dyson в обновленной версии получил более практичный набор аксессуаров и стал значительно тише в работе. Качество и долговечность всех без исключения узлов при этом сохранились на прежнем, традиционном для производителя высочайшем уровне, благодаря чему данная модель стала одной из самых популярных в линейке. По отзывам покупателей, пылесос отлично подходит для быстрой уборки в помещениях до 50 м2 и может стать хорошей альтернативой традиционным устройствам. Единственное с чем он не справляется, это уборка сильнозагрязненных ворсистых покрытий.

Достоинства:

- тихий даже на максимальном режиме;

- хорошо очищает мягкую мебель;

- удобные насадки;

- малый вес;

- прекрасно справляется с шерстью домашних животных;

- вместительный контейнер.

Недостатки:

- кнопка включения не имеет фиксатора.

4. Samsung VS15R8542S1

Мощный пылесос с тремя режимами работы укомплектован полным набором активных щеток с электроприводом и тремя насадками, среди которых есть удлиняющая для узких мест. Его сильная сторона – это качественная уборка любых покрытий, в том числе с длинным ворсом, и очистка в труднодоступных местах, например под мягкой мебелью и в пространствах за шкафами. Как свидетельствуют отзывы, времени работы на одном заряде достаточно, чтобы навести порядок в квартире или полностью пропылесосить салон автомобиля. К минусам покупатели относят лишь высокую стоимость беспроводного устройства.

Достоинства:

- высокая мощность;

- большая комплектация;

- прекрасная маневренность;

- управление с тремя режимами мощности;

- удобная док-станция.

Недостатки:

5. Tefal TY9471

Компактный пылесос фирмы Tefal вобрал в себя все лучшее от предшествующих моделей, включая функциональность и качество, благодаря чему и попал в рейтинг. Однако «изюминкой» этого устройства стала инновационная конструкция со сгибающейся трубой, позволяющая убирать там, куда пылесосам с привычной компоновкой доступ закрыт. Помимо этого, производитель добавил экономичную LED-подсветку и оснастил пылесос бесщеточным электромотором с силой всасывания в 100 аэроватт. А чтобы еще больше сократить время уборки в его комплектацию вошел дополнительный сменный фильтр.

Достоинства:

- высокая производительность;

- отличное качество сборки;

- элегантный дизайн;

- маневренность;

- наличие подсветки;

- большая мощность всасывания;

- богатая комплектация.

Недостатки:

- на док-станции можно закрепить только две насадки.

Лучшие беспроводные пылесосы сочетание цена-качество

Условно беспроводные пылесосы делят на «электровеники» и полноценные пылесосы. Первые представляют собой компактные устройства небольшой или средней мощности. Они используются как вспомогательное средство для общей или локальной уборки – очистить от пыли пол, мебель, игрушки, технику, собрать просыпанные крошки или землю от растений. Неплохо справится техника и с верхним покрытием ковров.

«Полноценные пылесосы» – категория более мощных и эффективных агрегатов. Как правило, у них больше мощности, увеличены время автономной работы и сила всасывания, вместительный контейнер для пыли. Это неплохая альтернатива проводным пылесосам – за счет высоких технических параметров они хорошо высасывают пыль из ковров, ими можно пылесосить подушки и качественней очистить мебельный текстиль.

В подборке от нашей редакции – 17 самых популярных моделей разных классов, которые, по отзывам владельцев, действительно хороши в работе.

1. Wollmer D705 silver

Верхнемоторный пылесос от популярного российского бренда, по набору характеристик и функционалу – во многом превосходит своих конкурентов. Мощность всасывания у пылесоса – 115 Вт, чего более чем достаточно для того чтобы собирать шерсть животных и самые мелкие частицы мусора. Такой пылесос подойдет любителям поддерживать ежедневную чистоту. Объем пылесборника D705 – 0,6 л, что является одним из самых больших показателей среди верхнемоторных моделей. При этом очистка контейнера происходит бесконтактным методом, а находящийся внутри HEPA-фильтр и несколько фильтров грубой очистки обеспечивают задержку всех мельчайших частиц, попадающих в контейнер.

Достоинства:

- качество уборки;

- очистка воздуха;

- удобный хват;

- бесконтактная очистка;

- оправданная стоимость;

- высокая мощность всасывания;

- комплектующие и расходники можно докупить у производителя;

- съемный аккумулятор.

Недостатки:

2. Polaris PVCS 1101 HandStickPRO

Мощный и маневренный пылесос с лаконичным дизайном. Идеально справляется как с ежедневной, так и с генеральной уборкой благодаря высокой мощности всасывания 160 аВт. Оснащен мощным инверторным мотором 450 Вт, циклонической системой сбора пыли и фильтром высокой эффективности HEPA 10. Контейнер для пыли прозрачный, легко очищается одним движением.

Удобен для применения как вертикальный пылесос, а также в качестве ручного – для быстрой уборки мягкой мебели или салона автомобиля. В комплекте широкая турбощетка для уборки напольных покрытий, щелевая насадка и комбинированная 2 в 1 с выдвигающейся щетиной для уборки электроники или мебели. Для удобства хранения в комплекте предусмотрено настенное крепление.

Съемная литий-ионная батарея 2500 мАч обеспечивает до 60 минут уборки в эко-режиме. Всего режимов 3: эко, средний и турбо.

Достоинства:

- высокая мощность всасывания 160 аВт;

- ручной и вертикальный режим работы;

- маневренность и легкость в управлении;

- низкий уровень шума

Производство пеллет: оборудование, технология, пеллетная линия

Развитие рынка пеллет – достойной альтернативы традиционным видам топлива – началось в нашей стране относительно недавно. Увеличение на данном рынке числа потребителей, использующих данное топливо для работы твердотопливных котлов высокой мощности, применяемых для обогрева промышленных объектов и крупных жилых строений, привело к тому, что все большее количество компаний, работающих в различных сферах, задумывается над приобретением оборудования для производства пеллет. По прогнозам специалистов, спрос на пеллеты в России будет только расти. Прежде всего это относится к топливным гранулам из опилок.

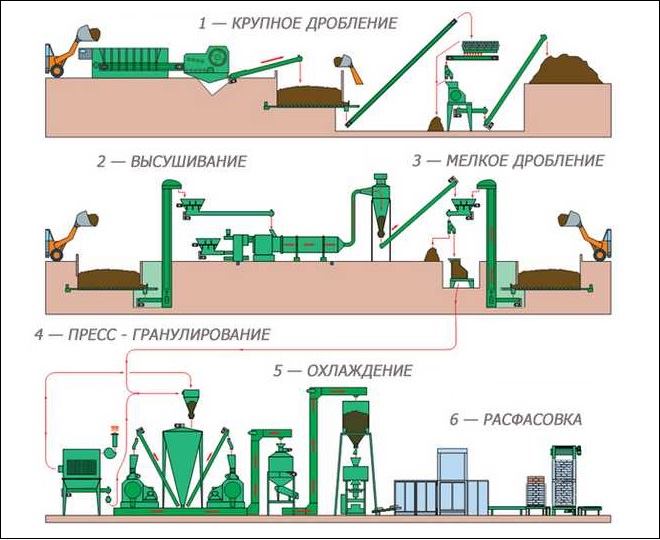

Мини-линия для изготовления топливных гранул состоит из нескольких технологических участков

При организации пеллетного производства (впрочем, как и любого другого) следует в первую очередь изучить все его нюансы, а также познакомиться с оборудованием, которое применяется для его практической реализации.

Технологический процесс производства пеллетного топлива

Для того чтобы изготовить пеллеты из опилок, с исходным материалом необходимо совершить целый перечень технологических манипуляций, каждая из которых решает определенные задачи.

Технологический процесс производства пеллетов из опилок – это последовательность определенных действий, выполняемых при помощи соответствующего оборудования.

Такими действиями, в частности, являются:

- очистка опилочной массы от посторонних примесей;

- предварительное измельчение очищенного материала;

- сушка сырья для пеллет;

- финишное измельчение уже высушенных опилок;

- доведение уровня влажности подготовленного материала до требуемого значения;

- процесс гранулирования опилочной массы;

- охлаждение готовой продукции и ее упаковка.

Промышленная схема производства пеллет

Поскольку все вышеперечисленные этапы технологического процесса производства топливных гранул осуществляются с определенной целью и имеют большое значение для получения качественной продукции, на каждом из них следует остановиться более подробно.

Оценка качества исходного сырья

Основное влияние на качество пеллет оказывают характеристики сырья. Важными в данном случае являются такие параметры, как тип древесины, из которой были получены опилки, степень их загрязненности посторонними примесями, влажность и размер фракций.

Хранилище для опилок должно быть сухим, вместительным и соответствовать нормам пожарной безопасности

Качественные характеристики материала для изготовления пеллет и степень его подготовки к производственному процессу определяют технологию получения готовой продукции, а также выбор оборудования. При этом необходимо учитывать следующие нюансы.

- В том случае, если влажность исходного материала достаточно высокая, для приведения ее к нормальным показателям потребуются мощные сушилки. Применение такого оборудования в процессе производства пеллет приведет к увеличению как энерго-, так и трудозатрат при реализации технологического процесса.

- Если в составе исходного сырья содержится много древесных частиц крупного размера, то в составе производственной линии по изготовлению пеллет должна присутствовать не только дробилка, но и оборудование для сепарации измельченной массы. Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами.

- Эффективность технологического процесса и стабильность работы линии по производству пеллет во многом зависят от того, насколько однородным по породе древесины является исходный материал.

- Оценивая качество опилочной массы, которую планируется использовать для производства пеллетного топлива, следует обращать внимание на наличие в ее составе древесной коры, гнили и отходов от переработки старой древесины. Большое количество подобных включений в общей массе для производства топливных гранул снижает их энергетическую ценность и, соответственно, уменьшает стоимость готовой продукции.

- В составе исходного сырья могут содержаться такие посторонние примеси, как песок и камни. В этом случае пеллетная линия должна быть оснащена специальными улавливающими устройствами. Решает проблему с такими примесями и предварительная промывка материала, но в любом случае это увеличивает производственные расходы и, соответственно, себестоимость готовой продукции.

Таким образом, следует оценить характеристики опилочной массы, прежде чем пустить ее на производство пеллетов.

Для измерения влажности опилок используются влагомеры, состоящие из электронного блока и датчика, зонд которого размещается на конвейере или в бункере

Процесс предварительного измельчения опилок

В большинстве случаев для производства пеллет используются отходы деревообрабатывающих предприятий, которые поступают на пеллетное производство без предварительной сортировки. Естественно, что в таких отходах, кроме самих опилок, содержатся и другие составляющие – древесная кора, крупные щепки, бруски, горбыль и др.

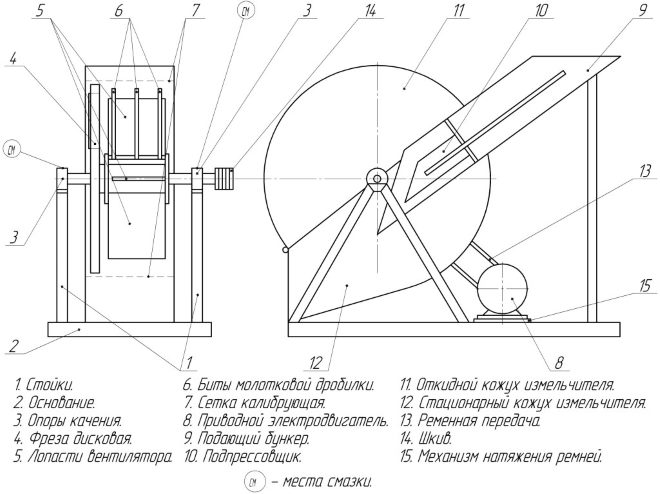

Рабочими органами дробилок, используемых для грубого измельчения материала, являются вращающиеся молотки

Для того чтобы привести сырьевую опилочную массу в однородное состояние по размеру содержащихся в ней фракций, используется измельчитель. В качестве такого оборудования на стадии предварительного дробления сырьевой массы применяются молотковые дробилки, относящиеся к дековому типу. Дробилка данного типа может успешно использоваться для опилок, влажность которых доходит до 80 %, при этом практически не происходит их налипания на элементы внутренней конструкции оборудования.

Устройство молотковой дробилки для древесины

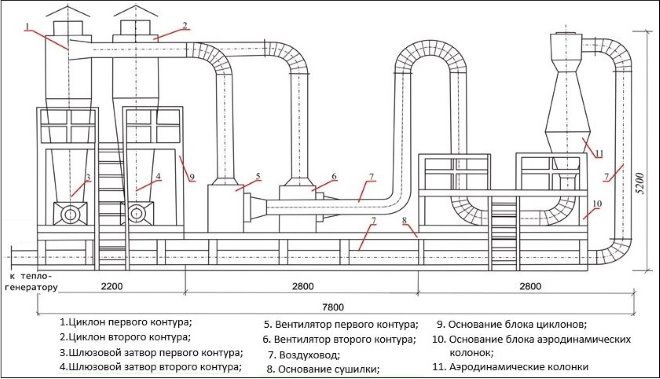

Процесс сушки

На пеллетное производство может поступать сырьевая масса с различной степенью влажности, при этом непосредственно при прессовании значение данного параметра не должно превышать 8–12 %. Таким образом, линия по производству пеллет должна содержать в своем составе установку для сушки сырья, в качестве которой, как правило, используется сушильный барабан. Для подачи влажного сырья в такое оборудование используются транспортеры шнекового типа, что является наиболее экономичным вариантом решения данного вопроса.

Схема многоконтурной аэродинамической сушилки

Аэродинамическая сушилка опилок, основу которой составляет сушильный барабан с возможностью регулирования скорости вращения, включает в свой состав несколько технических устройств:

- источник генерации и подачи горячего воздуха, работающий на природном газе или на любом другом виде топлива;

- циклон, в который опилочная масса поступает после сушки;

- бункер-накопитель, из которого опилки подаются в рабочую камеру сушильного барабана;

- циклоны, в задачи которых входит очистка топочных газов от пыли, а также улавливание частиц мелкой фракции, содержащихся в просушиваемом сырье;

- дымосос, обеспечивающий проход горячего воздуха с определенной скоростью через камеру сушильного барабана и воздушные каналы циклонов;

- шнековые транспортеры – оборудование, обеспечивающее подачу влажного сырья в камеру сушильного барабана и транспортировку уже высушенных опилок в бункер-накопитель.

Сушильный комплекс производительностью до 1000 кг/час с печью, работающей на дровах, опилках или щепе

Процесс сушки опилок, для осуществления которой используется сушилка аэродинамическая, выглядит следующим образом.

- Опилочная масса, которую необходимо просушить, подается в камеру сушильного барабана, ось вращения которого расположена в горизонтальной плоскости. При вращении такого барабана контролируется равномерность распределения в его рабочей камере загруженной сырьевой массы. Чтобы обеспечить безопасность процесса сушки опилок в барабане, в его конструкции предусмотрен специальный взрывной клапан.

- Ворошение опилок в сушильном барабане, что позволяет более оперативно и равномерно просушить их в потоке горячего воздуха, обеспечивают специальные лопатки, закрепленные на стенках рабочей камеры устройства.

- После просушивания до требуемого уровня влажности опилки из барабана поступают в циклон, где происходит их осаждение и дозированная подача в накопительный бункер.

- Очистка использованного горячего воздуха от древесной пыли также обеспечивается при помощи циклонного оборудования.

- За соблюдение всех режимов работы сушильного оборудования отвечает блок автоматики.

Технология дробления

Технология производства пеллет из опилок предусматривает, что сырье, поступающее в гранулятор, не должно содержать в своем составе частиц, длина которых превышает 4 мм. Большинство современных моделей оборудования для производства топливных пеллет работает на сырье, размеры частиц которого составляют не более 1,5 мм, а насыпная масса находится в пределах 150 кг/м 3 . Для достижения таких параметров сырья перед его подачей в прессовальное оборудование используется измельчитель. Как правило, это дробилка молоткового типа, которая способна работать с опилочной массой, имеющей влажность не выше 25 %.

Измельчитель, при помощи которого выполняется финишное дробление опилочного сырья, должен соответствовать определенным показателям производительности как по перерабатываемому сырью, так и по создаваемому воздушному потоку.

Объясняется это тем, что измельчитель, которым оснащается линия для производства пеллет, не только выполняет функции дробления, но и формирует воздушный поток, удаляющий измельченное сырье из рабочей камеры оборудования. Именно поэтому, выбирая измельчитель, следует ориентироваться на характеристики управляющего циклона.

Роторно-молотковая дробилка, предназначенная для измельчения древесной массы в процессе производства топливных пеллет

Подача сырья в накопительный бункер

Подача в циклонное оборудование измельченного в молотковой дробилке опилочного сырья, как уже говорилось выше, обеспечивается за счет давления воздуха, создаваемого при вращении молотков в рабочей камере. Задача циклона, которым оснащается практически любая современная линия производства пеллет, заключается в том, чтобы отделить опилки от потока воздуха, транспортирующего их из измельчительного устройства. Работает такая установка следующим образом.

- Поток воздуха, поступающий в циклон вместе с измельченными опилками, закручивается по спирали.

- Под действием центробежной силы опилки, двигающиеся вместе с потоком воздуха, прижимаются к стенкам рабочей камеры оборудования.

- Постепенно теряя скорость, опилки под действием силы тяжести осаждаются в нижней части камеры циклона, а воздух, вместе с которым они перемещались, выходит через выхлопную трубу.

- Накапливающиеся в нижней части камеры оборудования опилки выгружаются в накопительный бункер.

В состав линии производства пеллет входит входит циклон отвода сухой биомассы

Доведение влажности опилочной массы до требуемого уровня

После нескольких этапов предварительной подготовки опилки могут стать слишком сухими, что не позволит сформировать из них гранулы с плотной и однородной внутренней структурой. Производство пеллет из опилок предполагает, что их влажность непосредственно перед прессованием должна находиться в пределах 8–12 %. Если данное требование не выдерживается, прессуемое сырье необходимо дополнительно увлажнить.

Современное оборудование для производства пеллет из опилок оснащается шнековыми смесителями, в которых повышение влажности сырья осуществляется при помощи подаваемого в них под давлением пара. При выполнении такого технологического процесса следует постоянно мониторить уровень влажности опилочного сырья, чтобы вовремя прекратить обработку паром.

Формирование топливных гранул

Основная технологическая операция, которую выполняет для производства пеллет оборудование, – это формирование из рассыпчатого опилочного сырья гранул с плотной и однородной внутренней структурой. Для осуществления такой процедуры на современных линиях по производству пеллет устанавливают устройства с матрицами круглого или плоского типа. Оборудование, оснащенное матрицами круглого типа, больше подходит для того, чтобы прессовать материалы, не отличающиеся высокой твердостью. На таком оборудовании, в частности, производят не топливные гранулы, а пеллеты из более упругих и мягких материалов, которые применяются в химической, комбикормовой и пищевой промышленности.

Пресс-гранулятор с матрицей кольцевого типа

Изготовление древесных пеллет, оборудование для производства которых по принципу своего действия мало чем отличается от устройств, предназначенных для прессования более мягкого сырья, осуществляется при помощи матриц плоского типа. Производственный процесс по формированию пеллет, выполняемый на оборудовании как с круглыми, так и с плоскими матрицами, выглядит следующим образом. Катки с ребристой рабочей поверхностью, перекатываясь по поверхности матрицы, продавливает через отверстия в ней рассыпчатое сырье, формируя из него плотные гранулы цилиндрической формы. Длина готовых пеллет, выходящих с обратной стороны матрицы, регулируется при помощи специального ножа, совершающего возвратно-поступательные движения.

Толщина стенки матрицы зависит от диаметра рабочих отверстий

Заключительные этапы технологического процесса

Поскольку пеллеты, выходящие из прессового оборудования, разогреты до значительной температуры, их необходимо принудительно охладить, чтобы не допустить их «запаривания» в герметичной упаковке, что приведет к их насыщению влагой. Пелетами, которые подвергнутся такому процессу, нельзя будет пользоваться в качестве топлива. На современных производственных линиях по производству пеллетного топлива для осуществления технологической операции охлаждения применяется специальное оборудование, представляющее собой прямоточные колонны, в которых через готовые гранулы пропускается поток охлажденного воздуха.

Гранулы из охладительной колонны по транспортеру поступают в бункер готовой продукции, а затем отправляются на фасовку

Современные мини-линии по производству топливных гранул и линии более высокой производительности также комплектуются дозирующими устройствами и оборудованием, позволяющим оперативно упаковывать готовую продукцию в тару требуемого объема и веса.

Оборудование для производства пеллет

Планируя систему отопления в частном доме необходимо учитывать, что абсолютно не в каждом строении существует возможность подключить центральное газоснабжение, а электрическое отопление зачастую обходится чрезмерно дорого. В таких случаях лучшей альтернативой становятся пеллеты.

Так что же это такое? Пеллеты – самое экологически чистое топливо, которое известно человеку на данный момент. При их изготовлении и использовании вредные вещества в атмосферу не выделяются абсолютно. Пеллеты представляют из себя небольшие спресованные гранулы в форме цилиндра. Для их изготовления используются самые обычные опилки и прочие отходы древесного производства, хотя на данный момент появляется все больше различных альтернативных материалов.

Сфера использования подобного топлива очень обширна, а спрос на него непрерывно высок и никаких предпосылок к перенасыщению рынка данной продукцией нет. Таким образом, производство пеллет все больше набирает обороты.

Как и любое другое дело, изготовление пеллет начинается с оборудования. В этой статье более подробно разберемся в их разновидностях и особенностях, специфике производства, дадим советы при выборе.

Промышленное оборудование для изготовления пеллет из опилок

Существует два типа оборудования для изготовления пеллет из опилок: промышленный и бытовой. Оснащение линий при этом приблизительно одинаковое – разница лишь в мощности и объеме производства.

Оборудование для изготовления биологического топлива включает в себя:

- Дробилка для измельчения. В зависимости от производительности стоимость дробильной машины начинается от 140 тыс. руб. Оборудование с высокой производительностью (около 500 кг в час) будет стоить порядка 200 тыс. руб.

- Сушилка. Стоимость сушильной машины барабанного типа чаще всего начинается от 200 тыс. руб. Барабаны серии СБ от 700 тыс. руб., а серии АВМ от 1,5 млн. руб.

- Пресс для пеллет (гранулятор). Цены на данный вид оборудования формируются исходя из производительности. Стоимость самого простого аппарата начинается от 80 тыс. руб.

- Охладитель для готового сырья. Его стоимость начинается от 250 тыс. руб.

- Фасовочное оборудование. Финальное звено в этой цепи. Существуют вертикальные и горизонтальные упаковочные машина. И те, и другие стоят в районе 500 тыс. руб.

Измельчение

Перед тем, как древесные или другие отходы превращаются в гранулы, сырье должно пройти первый и очень важный этап в производстве пеллет – подготовку сырья. Для этого в начале при помощи специального оборудования материал измельчают. Необходимость предварительного дробления существует чаще всего лишь в случаях, когда в качестве сырья берется габаритный материал. Результатом данного этапа становятся очень мелкие частички, размер которых не превышает 4 мл.

Следом сырье сушат в специальной камере. Температура внутри достигает 400 градусов, а влажность при этом не превышает отметку в 10%. Дабы сырье не утратило свою способность к склеиванию, очень важно в процессе не пересушить его. Иначе спрессовать все это в гранулы не получится.

Частицы, которые в дальнейшем будут спресованы, не должны иметь размер более 3 мл. Поэтому финальной точкой в подготовке является повторное измельчение. Для этого необходима молотковая дробилка, наличие которой обязательно в технологической линии, так как она предотвращает попадание крупных частиц в гранулятор.

Аспирация

При производстве пеллетного топлива важна аспирация – процесс очищения воздуха от пыли. Основным смыслом аспирации является устранение распространения вредоносных выбросов при производстве в воздушное пространство. Такое устройство чаще необходимо на предприятиях лёгкой и тяжёлой промышленности, технологический процесс на которых происходит с выделением вредных веществ. Главным отличием такой вентиляции является большой угол наклона воздуховодов и большая скорость воздушного потока. Эффективность системы оценивается по соотношению удалённых вредоносных выбросов к тем, которые не были утилизированы системой местных отсосов и поэтому попали в воздух рабочей зоны.

Самый простой аппарат по очистке воздуха стоит около 40 тыс. руб. В зависимости от мощности цена может меняться.

Оперативное накопление

После очистки воздуха все сырье попадает в специальный бункер. По форме своей он напоминает цилиндр. В этой камере на самом дне беспрерывно вращающийся механизм, работа которого предотвращает слеживание массы. Таким образом, измельченные опилки равномерно попадают в гранулятор для следующего этапа – прессования.

Такие специальные бункеры-накопители стоят в районе 70 тыс. руб.

Гранулирование

Гранулирование или формирование происходит за счет специальной машины, именуемой гранулятором. Она является основным элементом всей производственной линии.

В условиях производства, где существует необходимость в оборудовании с высокой производительностью, зачастую применяют пресс с цилиндрической матрицей. Это металлическое перфорированное кольцо, внутри которого ходит несколько катков. С помощью специального шнека сырье подается прямиком к ним, после чего опилки вдавливаются катками в отверстия матрицы. На выходе полученные «колбаски» обрезаются специальным ножом.

Кроме того, существует плоский тип матриц, который используется для изготовления топлива в меньших объемах. Выглядит она как лист металла небольшой толщины и круглой формы. В таком прессе катки расположены сверху. Сырье, которое продавливается через отверстия матрицы, поступает сверху из бункера. Такое оборудование отлично подойдет для изготовления пеллет в домашних условиях.

Охлаждение

Для того, чтобы сформировать гранулы пеллета, обязательным условием является наличие высоких температур. На выходе из пресса их температура варьируется от 70 до 110 °C. Поэтому существует необходимость охлаждения или кондиционирования до температуры окружающей среды. Для этого используются специальные блоки для охлаждения.

Фасовка

Завершением процесса производства пеллет является фасовка готового топлива. Конечный продукт сортируется в так называемые биг-бэги, вместимостью один кг, или специальные мешки (тара для потребителя), способные вмещать от 5 до 15 кг. В дальнейшем, до использования их по назначению, пеллеты хранятся в хорошо проветриваемых и сухих помещениях. Кроме того, важно размещать мешки на поддонах.

Дополнительное оборудование

В таком процессе, как производство пеллет, существует оборудование, которое помогает при изготовлении, но по сути своей не является частью готового изделия.

Вспомогательное оборудование делится на:

- заводское: различные ручные инструмент, автопогрузчики и прочее;

- конторское: калькуляторы, шариковые ручки, стулья и столы в офисах и прочее.

В пеллетном производстве дополнительным оборудованием можно назвать систему аспирации, транспортные узлы и конвейера, все подъемные механизмы и технологическую оснастку.

Линия промышленного типа

Линией промышленного типа называют ту, производительность которой свыше 2 тонн в час. В целом она не особо отличается от менее мощных, однако одна особенность все таки есть. В такие мощные линии в участок, где сырье подготавливают, включен сушильный аппарат роторного типа или барабан. В остальном все другие участки линий разных мощностей похожи и выполняют одни функции.

Стоимость всей линии начинается от 1.8 млн. руб.

Советы по выбору оборудования

Для выбора оборудования нужно понимать объем работ, который предположительно будет выполняться. Крупногабаритные станки являются достаточно дорогими и всегда оказываются затратными по количеству потребляемой электроэнергии. Если вам необходимо производить маленький объем пеллет, то более выгодными окажутся небольшие и малопроизводительные станки.Рекомендуем посмотреть существующих производителей пеллетов и произвести конкурентную разведку.

Оборудование для производства пеллет из опилок

Производство топливных гранул из опилок – выгодный способ переработки отходов. На деревообрабатывающих предприятиях каждый день образуются тонны опила и стружки, которые могут стать источником дохода. В этой статье мы перечислим оборудование для изготовления пеллет из опилок и укажем примерную цену готовой производственной линии.

Технология производства пеллет из опилок

Для того, чтобы мелкие древесные частицы успешно спрессовались в гранулу, необходимо соблюсти несколько условий:

Опил нужно качественно измельчать – до однородной фракции длиной до 3 мм.

Сырье должно иметь степень влажности от 12 до 14%. Опилки с содержанием влаги более 15% мало пригодны для получения гранулы. Для удаления лишней влаги сырье сушат в барабанной установке.

Прессование должно проходить при высокой температуре и давлении. Это необходимо для выделения лигинина – естественного связывающего вещества, которое содержится в древесине. Наилучшие условия создает промышленный гранулятор.

После выхода из прессовочной камеры раскаленные гранулы требуют принудительного охлаждения.

Топливные гранулы высокого качества имеют лоснящуюся гладкую поверхность с минимумом трещин, их трудно раскрошить или сломать. Такие пеллеты лучше переносят транспортировку до конечного потребителя.

Гранулирование опилок и стружки имеет ряд преимуществ:

Это материал с мелкой фракцией, поэтому в технологической линии не требуется рубительная машина для измельчения крупных кусков древесины. Это экономит средства заводчику.

Стружка и опил, получаемые при производстве погонажных изделий, клееного бруса и других изделий, проходящих через сушильные камеры, имеют уровень влажности 12-14 %, поэтому на линии не требуется дорогостоящий сушильный комплекс.

Обычно такой материал содержит меньше чужеродных примесей (песок, земля, кора), поэтому готовые гранулы отличаются низкой зольностью, а значит, они выше качеством.

Видео: производство пеллет из опилок на оборудовании ALB Group

Промышленное оборудование для изготовления пеллет из опилок

Рассмотрим линию гранулирования опилок ЛГ-500 от компании АЛБ Групп с производительностью 500 кг в час.

Измельчение

Начальный этап производства – дробление сырья. Для этого используется дробилка роторная пневматическая или молотковая дробилка для древесины. Роторная дробилка (ДРП) отличается удобной пневматической системой забора и выгрузки материала, для ее работы не требуется подключать конвейеры для сыпучих материалов.

Начальный этап производства – дробление сырья. Для этого используется дробилка роторная пневматическая или молотковая дробилка для древесины. Роторная дробилка (ДРП) отличается удобной пневматической системой забора и выгрузки материала, для ее работы не требуется подключать конвейеры для сыпучих материалов.

Молотковая дробилка опережает роторную по производительности, поскольку ее мощность расходуется только на измельчение, тогда как ДРП расходует часть мощности на работу пневмосистемы.

Дробилка ДРП измельчает опилки ножами-билами, закрепленными на роторе. В камере установлено сито с отверстиями, через которые проходят частицы нужного размера. Они подаются через пневмошланг напрямую в циклон и затем в бункер-ворошитель.

Дробилка ДРП 18,5 – 141 000 руб

Аспирация

Циклон необходим для того, чтобы воздух в помещении не наполнялся древесной пылью. Эти микрочастицы образуются во время измельчения. Циклон БЦР отделяет древесную муку от потока воздуха. Устройство устанавливается над бункером на стальной раме.

Циклон необходим для того, чтобы воздух в помещении не наполнялся древесной пылью. Эти микрочастицы образуются во время измельчения. Циклон БЦР отделяет древесную муку от потока воздуха. Устройство устанавливается над бункером на стальной раме.

Циклон БЦР -675 – 29 000 руб

Рама циклона – 12 000 руб

Оперативное накопление

После очистки воздуха поток сырья попадает в бункер-ворошитель. Это цилиндрическая камера с перемешивающим механизмом на дне, его работа препятствует слеживанию массы. Бункер равномерно подает измельченные опилки в приемный бункер гранулятора.

После очистки воздуха поток сырья попадает в бункер-ворошитель. Это цилиндрическая камера с перемешивающим механизмом на дне, его работа препятствует слеживанию массы. Бункер равномерно подает измельченные опилки в приемный бункер гранулятора.

Гранулирование

Гранулятор – основа пеллетного производства. Попадая в приемный бункер гранулятора, сырье при помощи шнекового податчика перемещается в смеситель, где происходит поверхностное увлажнение водой. Затем опилки поступают в рабочую камеру, где они зажимаются между пресс-вальцами и поверхностью вращающейся кольцевой матрицы. Под давлением гранулы проходят через отверстия матрицы и обламываются снаружи статичным ножом.

Гранулятор – основа пеллетного производства. Попадая в приемный бункер гранулятора, сырье при помощи шнекового податчика перемещается в смеситель, где происходит поверхностное увлажнение водой. Затем опилки поступают в рабочую камеру, где они зажимаются между пресс-вальцами и поверхностью вращающейся кольцевой матрицы. Под давлением гранулы проходят через отверстия матрицы и обламываются снаружи статичным ножом.

Гранулятор ОГМ 0.8 и 1.5 – простое и надежное оборудование для производства пеллет из опилок, которое обеспечивает качественное прессование. Аппарат подключается к пульту управления. Аналогичный контроллер устанавливается для всей остальной линии.

Пульт управления ОГМ с комплектующими Schneider Electric – 125 000 руб.

Пульт управления ПУ-ЛГ-500 (Schneider Electric) – 135 000 руб

Охлаждение

Как уже говорилось, для получения качественного продукта необходимо охлаждать гранулы. Для этого они из гранулятора поступают на ленточный скребковый конвейер, который доставляет их к колонне охлаждения. Внутри колонны продукт охлаждается при помощи воздушных потоков, отсеивается мелкая фракция, которая затем повторно отправляется на гранулирование. Охлажденные гранулы подаются транспортером на узел фасовки.

Как уже говорилось, для получения качественного продукта необходимо охлаждать гранулы. Для этого они из гранулятора поступают на ленточный скребковый конвейер, который доставляет их к колонне охлаждения. Внутри колонны продукт охлаждается при помощи воздушных потоков, отсеивается мелкая фракция, которая затем повторно отправляется на гранулирование. Охлажденные гранулы подаются транспортером на узел фасовки.

Конвейер КЛС-300-6 – 119 000 руб

Конвейер КЛС-300-4 – 101 000 руб

Фасовка

Популярное решение для фасовки топливных пеллет – биг-бэги. Они закрепляется на раме, а внизу установлены платформенные весы, контролирующие заполнение мешка.

Популярное решение для фасовки топливных пеллет – биг-бэги. Они закрепляется на раме, а внизу установлены платформенные весы, контролирующие заполнение мешка.

Рама для биг-бэга – 25 000 руб

Весы платворменные – 66 000 руб

При сложении стоимости всего оборудования для производства пеллет из опилок цена линии на 500 кг / час составляет 2 701 000 рублей.

Обратитесь в АЛБ Групп в контактной форме сайта и получите прайс-лист и коммерческое предложение на линии производства топливных пеллет из опилок и стружки.

Когда может понадобиться дополнительное оборудование?

Часто на предприятиях присутствуют отходы разного типа. К стружке и опилкам может добавиться горбыль, баланс древесины, тонкомер, некондиционные изделия. Такие материалы нужно предварительно измельчать до фракции длиной до 3,5 см. С этой задачей справляются барабанные и дисковые рубительные машины.

Перед организацией производства следует проанализировать, все ли отходы на предприятии однородны, и стоит ли ориентироваться только на опил. Если крупных отходов бывает много, то есть смысл приобрести рубильную машину.

Если вы работаете с древесиной влажностью выше 15%, то для полноценного производства пеллет потребуется сушильный комплекс. Обычно он состоит из сушильного барабана АВМ и топочного блока или теплогенератора. Такие комплексы значительно повышают стоимость всей линии – до 2 раз.

Пеллетное оборудование от в АЛБ Групп

В АЛБ Групп вы можете купить оборудование для производства пеллет из опилок европейского уровня по российским ценам. Мы организуем линии любой сложности: от базового комплекса по грануляции опилок влажностью 8-12% до крупного пеллетного завода, работающего с разными типами сырья. Также мы поставляем отдельные агрегаты – дробилки, грануляторы, транспортеры и др.

Почему стоит заказать пеллетное оборудование у нас?

По средним российским расценкам мы предлагаем европейский уровень техники. За те же цены, что у наших конкурентов, вы получаете совсем другой сервис и отменное качество. Оцените работу нашего оборудования в разделе видео!

Мы ведем собственное производство, поэтому вы всегда вовремя получите нужные запасные части. Этот момент важен, чтобы производство не простаивало, а качество пеллет было постоянным.

Мы гарантируем стабильную производительность оборудования на вашем типе сырья. Выводим комплекс на тот объем производства, который необходим Заказчику.

В АЛБ Групп вы получаете консультации и поддержку от опытных инженеров, которые знают нюансы гранулирования различного сырья. Наши монтажники и наладчики успешно выполняли проекты в России и за рубежом.

Задайте вопросы об оборудовании прямо сейчас в форме обратной связи или по телефону +7 (831) 211-94-85. Мы быстро предоставим Вам нужную информацию!

© 2017 Компания «ALB Group»

Российский производитель и поставщик оборудования для изготовления пеллет и комбикорма

603141, г. Нижний Новгород,

ул. Ларина, 12, офис 318

115191, Россия, г. Москва,

Духовской переулок, д. 17, офис 12А

Расчет бизнеса по производству пеллет

Открытие собственного дела всегда сопряжено с определёнными финансовыми вложениями и, сопутствующими любому бизнесу, финансовыми рисками.

Для того чтобы убедить инвесторов в целесообразности вложения средств, в тот или иной проект, и быть уверенным в том, что новое производство принесёт прибыль, требуется разноплановый предварительный анализ сегмента рынка, на котором будет действовать предприятие.

В настоящей статье рассмотрен краткий бизнес-план по производству пеллет.

Выбор производства пеллет как бизнес

В первую очередь необходимо оценить востребованность продукции, которую будет производить новое предприятие, и определиться с тем, в каком регионе открывать его наиболее целесообразно. Основной тенденцией мирового развития является повышение интереса к альтернативным и возобновляемым источникам энергии, а также существенным ужесточением требований к их экологической безопасности.

Пеллеты являются продуктом переработки отходов предприятий различного назначения:

- деревообрабатывающих;

- лесопильных;

- ряда пищевых производств;

- с/х.

Часто указанную продукцию именуют древесными гранулами или «евродровами», но производство пеллет может быть организовано с использованием отходов любого из упомянутых выше производств.

Основными сферами использования пеллет являются, в первую очередь, энергетика:

- генерация тепловой и электроэнергии;

- когенерация на электростанциях и котельных;

- частные домовладения (котлы, работающие на пеллетах, или комбинированные, пеллетно – газовые);

- продукция широко востребована производителями такого продукта, как наполнитель для кошачьих туалетов.

Возможны варианты использования пеллет в отраслях вспомогательного значения. Например, для работы парогенераторов промышленного назначения, абсорбентов и т.п.

Линия по производству пеллет, ориентированная на внутренний российский рынок является сегодня не особенно прибыльным, так как объём потребления крайне незначителен. Основными потребителями упомянутой продукции выступают государства Западной Европы и Китай.

Можно организовать пеллетное производство, значительно различающихся по составу из-за исходного сырья (чистые древесные опилки, древесина с определённым процентом коры, соломы. жмыха и т.п.). Чем больше примесей, тем существеннее зольность готовой продукции и, соответственно, ниже её качество, а значит и стоимость.

Наиболее дорогими и высококачественными считаются пеллеты, у которых упомянутый показатель не превышает полутора процентов. Именно эта продукция является наиболее востребованной для пеллетных котлов, установленных в частных домах, а также для производства наполнителя.

Если показатель в 1,5% по зольности превышен (1,5 – 5,0) %, то использовать пеллеты в качестве топлива можно только на крупных промышленных установках.

При этом следует иметь в виду, что единых международных стандартов на данную продукцию не существует. Поэтому следует внимательно ознакомиться с требованиями действующих нормативов именно в той стране, в которую планируется организовать поставку готовых пеллет. И именно с этим учётом подбирать оборудование по производству пеллет.

Диаметр готовой продукции может задаваться диапазоном 5,0 – 10,0 мм, а её длина, соответственно 6,0 – 75,0 мм. Различаются требования к зольности продукции (высший сорт в USA ≤ 1,0%, в Европе ≤ 1,5 %. Сорт «стандарт» соответственно ≤ 3,0%);

- сырьевой рынок;

- ведущие производители, уже работающие на данном рынке (уровень конкуренции);

- наличие платёжеспособного спроса (описание потребителей упомянутой продукции);

- анализ существующих цен, их динамика и ёмкость имеющегося рынка;

- выбор технологий, по которым будут организовано производство гранул. Определение поставщиков необходимого для этого оборудования.

Реализовать проект можно в любом регионе России.

Для анализа сбыта продукции требуется получение возможно более полной характеристики целевого рынка, на которые планируется выходить с пеллетами.

По результатам анализа собранной информации разрабатывается стратегия маркетинга, которой будет следовать новый завод или производственный комплекс, и проводится выбор бизнес-модели будущего предприятия, которая будет положена в основу производства древесных гранул.

Регистрация и лицензирование бизнеса

Очень важно уже на стадии работы над бизнес – планом понять, каким образом будут осуществляться основные виды обеспечения деятельности предприятия: информационное, налоговое и юридическое. Для осуществления деятельности проще всего зарегистрировать ООО или ИП. Для нашего предприятия рассмотрим регистрацию юридического лица в форме общества с ограниченной ответственностью. Налогообложение – упрощенная система отчетности (доходы минус расходы).

Лицензировать бизнес по производству пеллет не нужно. При работе на экспорт пеллет следует руководствоваться следующими документами: Письмо ФТ РФ № 06-73/44165 от 14.12.2006 года и постановление Правительства № 442 от 17.07.2003 года «О трансграничном перемещении опасных отходов». Также необходимо ознакомиться с национальными стандартами на пеллеты, европейской системе сертификации EN plus.

Для реализации пеллет в России следует пройти сертификацию продукции. Стоимость сертификации для расчетов примем в размере 30 000 рублей.

В наших расчетах будем считать, что предприятие работает на внутренний рынок. Стоимость регистрации ООО – 10 000 рублей.

Помещение для организации бизнеса

Производство пеллет – это бизнес, полностью завязанный на сырье. Поэтому следует организовать бесперебойную доставку материалов для переработки. При организации бизнеса не стоит строить новый цех, достаточно взять в аренду помещение на лесопилке. Такое соседство даст огромное преимущество и экономию по транспортным расходам.

Помещение для производства должно быть просторным, иметь хорошую вентиляцию и иметь площадь от 80 м2., соответствовать всем противопожарным нормам. Из коммуникаций для производства необходимо электричество и вода.

Если у вас не получилось поставить свое производство в непосредственной близости от лесопилки, следует внимательно отнестись к транспортным развязкам и наличия необходимой базы сырья.

Технология производства пеллет

На данном этапе осуществляется детализация используемых технологий и определяется нужное оборудование для пеллет, с учётом цен на него у различных поставщиков.

Чаще всего пеллеты изготавливаются следующим образом:

- поступающее сырьё проходит первичную обработку. Для чего используется такой станок для производства пеллет, как дробилка, измельчается до состояния, обеспечивающего оптимальную сушку (max размеры частиц 25,0х25,0х2,0);

- после измельчения сырьё поступает в сушильные камеры (барабанного, либо ленточного типа), где показатель влажности снижается до 8,0% – 12,0%. Этот этап самый энергоёмкий изо всех, которые проходит материал в процессе изготовления пеллет (1 тонна – 1 МВт);

- после сушки выполняется вторичное измельчение (1,5 – 4,0 мм), для чего линия для производства пеллет имеет такое оборудование, как молотковые мельницы;

- продукт проходит прессование;

- охлаждается;

- готовые пеллеты калибруются и пакуются. В зависимости от их качества для упаковки применяют биг-бэг или стандартный мешок на 20 кг.

На производство 1 тонны пеллет необходимо от 3,5 до 6 м3 опилок в зависимости от влажности. Для наших расчетов принимаем, что одна тонна пеллет получается из 4,5 м3 опилок. Опилки желательно собирать не с земли, чтобы не было примесей. Также желательно, чтобы поставляемые для вас опил и стружка были сухими, иначе ваше производство не будет конкурентным по цене. Специалисты утверждают, что бизнес экономически эффективен при реализации 600 тонн пеллет в месяц.

Оборудование для производства

Производство топливных пеллет в промышленных объёмах, с высоким качеством продукции, может быть организовано даже при наличии минимального количества оборудования.

Поскольку работы начинаются с заготовки сырья для последующего производства, под его хранение планируется крытая площадка, на которой желательно иметь, как минимум, один погрузчик, который будет подавать сырьё в сушильный барабан.

Технология производства пеллет из опилок предусматривает, что отходы древесины требуется перерабатывать. Для этого потребуется дробилка, которую часто именуют «щепобойкой» или «щепорезом». Смесь, полученная из опилок и щепы, является основой будущих пеллет. После формирования она подаётся в сушку, где приводится к проценту влажности, задаваемому действующим нормативным актом.

Отсюда сырьё перемещается в пресс. На выходе их него (через специальные фильеры) формируются пеллеты. Наиболее востребованными являются изделия с диаметрами шесть или восемь миллиметров. Именно на выпуск упомянутой продукции и рассчитан мини завод по производству пеллет, для открытия которого разрабатывается данный бизнес – план.

Из всего перечисленного оборудования приобретать придётся погрузчик, пресс (станок для изготовления пеллет) и установку для искусственной сушки сырья. Настоятельно рекомендуется приобретать изделия только ведущих брендов (на первое время можно б/у). Всё остальное требуемое оборудование и оснастку можно произвести самостоятельно.

Самым простым вариантом комплектации является приобретение линии по производству пеллет. Для расчета примем типовую линию, стоимость 2 950 000 рублей. Доставка и установка 20% от стоимости – 590 000 рублей. Производительность линии до 500 кг/час, мощность 69 кВт/час. Прочее приспособление и инструмент – 100 000 рублей.

Памятка. Прежде чем покупать оборудование, узнайте, где оно работает, не поленитесь, съездите на производство и узнайте отзывы, посмотрите на достоинства и недостатки. Выбирать оборудование лучше со специалистами в этом бизнесе, иначе можно попасть в неприятную ситуацию.

Расчет окупаемости бизнеса по производству пеллет

Организационные расходы для бизнеса составят 40 000 рублей. Стоимость оборудования с установкой – 3 640 000 рублей. С учетом оборотных средств на запуск нам потребуется чуть меньше 4 000 000 рублей.

Оборудование для производства пеллет и цены на них

Производство пеллет – довольно прибыльный бизнес. Но чтобы правильно его организовать, нужно учитывать массу нюансов: от выбора будущего потребителя до приобретения всего необходимого оборудования.

- Технология производства пеллет ↓

- Комплект оборудования ↓

- Виды оборудования ↓

- Мини-гранулятор ↓

- Пресс-гранулятор с электродвигателем ↓

- Пресс-грануляторы с дизельным двигателем ↓

- Пресс-грануляторы с приводом от вала отбора мощности трактора ↓

- Линия промышленного типа ↓

- Советы по выбору оборудования ↓

- Сухое сырье малыми количествами ↓

- Сырые опилки малыми количествами ↓

- Достаточное количество сырья с влажностью сорок-пятьдесят процентов ↓

- Сухое сырье в больших объемах ↓

- Другие материалы ↓

- Обзор моделей оборудования ↓

- Для российского производства ↓

- Для импортного производства ↓

Пеллеты, или их еще называют древесными топливными гранулами, представляют собой отходы от обработки древесины: опилки и стружки от деревьев. Их формируют под большим давлением триста атмосфер не применяя клей или добавки. Получившиеся гранулы имеют размер от десяти до тридцати миллиметров в длину, и шесть-десять миллиметров по диаметру. Теплотворные возможности таких пеллет в пределах пяти киловатт в час, примерно сравнимы с углем.

Сжигая одну тонну пеллет, выделяется энергия сравнима со сжиганем:

- пятисот литров дизтоплива;

- семисот литров мазута;

Топливные гранулы лучше влияют на экологию, сравнивая с вышеперечисленным топливом.

Зажигая их:

- эмиссия углекислого газа снижается от десяти до пятидесяти раз;

- зола образуется в десять-двадцать раз меньше;

- практически не образуется сера;

Вообще такое топливо предназначено для:

- Обогрева частных домов. Где установлены котлы и камины.

- Использования в котельных ЖКХ.

- Для систем комбинированного производства тепла и электроэнергии (КПТЭ).

- В качестве наполнителей для туалетов кошек.

- В случае чего они могут локализовать и удалить жидкость.

Гранулы бывают изготовлены только с древесины, либо применяется древесина с корой. Обе разновидности пользуются востребованностью на рынке. Пеллеты, где содержание коры меньше половины процента, практически не образуют золу. Их считают высококачественным и экологическим продуктом. Зачастую применяют для частных покупателей.

Гранулы для промышленности содержат до десяти процентов коры. Их применяют в тепловых установках большого и среднего размера.

Исходное сырье для них: деревянная стружка или другие отходы деревообработки (низкотоварные деревья и прочее). Создается такой продукт лишь там, где в постоянном наличии множество отходов древесины. Идеально сочетаются лесопилка и производство изготовления пеллет. Такие предприятия работают круглосуточно целый год.

Технологические характеристики используемого сырья:

- влажность сырья не должна быть выше двенадцати процентов;

- фракция сырья от полутора до пяти миллиметров;

Технология производства пеллет

Классический процесс по изготовлению выглядит так:

- дробление на крупные части;

- сушение;

- второе дробление на мелкие части;

- смешивание и водоподготовка;

- прессование;

- охлаждение и сушение;

- фасовка;

При первом дроблении древесину измельчают для дальнейшего сушения. Измельченное сырье должно достигать в размере не больше 25 миллиметров в длину и ширину, и двух миллиметров в толщину. Это позволит сделать просушку качественной и быстрой, а также просушить материалы и подготовить ко второму дроблению.

Если влажность превышает 15%, оно хуже поддается прессованию. К тому же, повышенная влажность пеллет делает их неприспособленными к котлам. Поэтому сырье перед прессом нужно просушить до такой степени, чтобы его влажность составляла восемь-двенадцать процентов. Конечная влажность должна быть в районе 10% плюс минус один процент. Во всем производстве, сушение забирает наибольше энергии. Для сушения одной тонны пеллет необходимо тепло горения от одного кубического метра плотного дерева. Оптимальным будет – сжигать кору.

Хорошо измельченный продукт выходит размером, не превышающим полтора миллиметра.

Водоподготовка – это установление нужного уровня влаги в сырье. Если его влажность не превышает восемь процентов – пелетты хуже склеиваются в прессе. Для этой цели нужна дозировка влаги в смешивальной емкости. Если обрабатываются твердые сорта дерева, к примеру, дуб или бук, необходимо добавлять горячий пар.

После пресса выходят пеллеты размером в шесть миллиметров для частных покупателей и десять миллиметров для промышленных. Температура в прессе от семидесяти до девяноста градусов Цельсия.

Процесс охлаждения обеспечивает качество конечного результата. Оно нужно для остывания продукта после пресса. Затем пеллеты готовы к расфасовыванию.

Зачастую пеллеты хранят в россыпь и также их транспортируют. Но возможно предусмотреть расфасовку в большие мешки. Частные потребители покупают гранулы в двадцати килограммовых мешках.

Комплект оборудования

Для полного комплекта пеллетного оборудования необходимо иметь:

- барабанную или дисковую дробилку;

- молотковые мельницы;

- газовый котел или котел, сжигающий опилки;

- барабан для сушения;

- механизмы для доставки древесины в сушку;

- дымосос;

- циклон;

- транспортеры;

- подвижной пол;

- вентиляторы;

- смеситель;

- пресс гранулятор;

- охлаждающую установку;

- сито;

- бункер готовых пеллет;

- весы для мешков;

- станки для упаковки;

Виды оборудования

Оборудование бывает таких видов:

Мини-гранулятор

Стоимость от 64 тыс. рублей.

Пресс-гранулятор с электродвигателем

Стоимость от 100 тыс. рублей.

Пресс-грануляторы с дизельным двигателем

Стоимость от 89 тыс. рублей.

Пресс-грануляторы с приводом от вала отбора мощности трактора

Стоимость от 100 тыс. рублей.

Линия промышленного типа

Стоимость от 1.8 млн. рублей.

Каждый вид имеет свою особенность. К примеру, прибор на электродвигатели обладает некой стационарностью, в то время когда приборы с дизельными двигателями более мобильны.

Пример деталей оборудования для производства топливных пеллет на основе линии промышленного типа:

Такая линия стоит около 1 800 000 руб.

Ключевые элементы пеллетных линий и их примерные цены по отдельности:

- Щепорез (измельчитель древесины) — около 180 000 руб.

- Сушилка сырья для производства пеллет — от 400 000 до 2 500 000 руб.

- Гранулятор — от 50 000 до 1 100 000 руб. Модель ОГМ-1,5 стоит около 1 000 000 руб.

- Охладитель пеллет — около 400 000 руб.

Грануляторы делятся на виды относительно матрицы:

- гранулятор с плоской матрицей;

- гранулятор с круглой матрицей;

- гибрид гранулятора с плоской и круглой матрицей;

Гранулятор с плоской матрицей

Плоская матрица – это плоский металлический диск, который сделан из стали высокого качества. Его диаметр составляет 100-1250 мм, толщина 20-100 мм. Используемая сталь должна быть износостойкой и иметь закалку 60 60 единиц по шкале твердости Роквелла. Как правило используют сталь отечественного производства 40Х, либо же стали HARDOX 500 и 20CRMN.

Производительная мощность гранулятора напрямую зависит от того какой диаметр матрицы. К примеру, оборудование с диаметром матрицы 1250 миллиметров может производить до 3 т. гранул в час.

Матрица круглой формы на грануляторах в диаметре достигает 550 миллиметров. Она сделана с нержавеющей стали с большой износостойкостью. Такая сталь должна раскалятся до твердости сорок пять-пятьдесят кгс по Роквеллу.

Если речь идет о производительности нужно дифференцировать ее величину от качественной подготовки древесины и ее составляющих. Также для большой производительности важна мощность электродвигателя. Фирмы производители, как правило, устанавливают на гранулятор редуктор с параметрами крутящего момента и передаточным числом с высоким КПД, что позволяет использовать имеющейся электродвигатель на оптимальную мощность.

На территории СНГ подобные грануляторы давно известны. На них производят комбикорм. Их серия ДГ и ОГМ. Но мастера научились их переделывать под изготовления топливных гранул. Нужно заменить матрицу под используемое сырье и ролики выкатывания.

Третий вариант грануляторов на наших территориях почти не применяется, но очень распространен в Китае. Круглая матрица расположена параллельно к основанию. Ролики выкатывания закатывают древесину в гранулятор за счет собственного веса.

Советы по выбору оборудования

Выбор производственного оборудования определяется в зависимости от качества и количества имеющегося.

Проанализируем, исходя от разницы сырья:

Сухое сырье малыми количествами

Дробилка молоткового типа

Малые количества предусматривает в себе тридцать-восемьдесят метров кубических опилок в день.

В таком случае рекомендуемо использование:

- дробилки молоткового типа;

- кондиционера;

- полетного пресса;

- охладительной установки;

- сепаратора;

- линии упаковки;

- бункеров и транспортеров;

Очень важно использовать все оборудование одного производителя. Иначе неисправность одного из звеньев производственного процесса не даст нужного результата.

Сырые опилки малыми количествами

Оборудование для сушки пеллет типа АВМ-1,5

Сырыми, считаются древесные отходы с естественной влажностью сорок-пятьдесят процентов. Его перед производством гранул необходимо подготовить: измельчить, просушить, предусмотреть хранение и подачу. Сушки для малых количеств стоят очень дорого, либо не совсем хорошо справляются с поставленной задачей. С комплексом оборудована полного цикла – та же проблема.

Достаточное количество сырья с влажностью сорок-пятьдесят процентов

Достаточным считается количество в рамках от двух тысяч кубических метров плотных древесин природной влажности.

Такое производство предусматривает следующие элементы оборудования:

- склад приема и подачи древесины;

- “подвижное дно”;

- вибросито;

- оборудование для измельчения с функцией удаления посторонних частиц;

- сушилку с теплогенератором;

- бункер где можно хранить просушенное сырье;

- пресс;

- охладительную установку;

- пула;

- оборудование для упаковки;

Сухое сырье в больших объемах

Наличие сырья в большом объеме предусматривает установку двух или больше прессов.

Другие материалы

Если в качестве сырья используется торф или отходы из культур сельского хозяйства, то применяется то же оборудование что и для отходов из дерева влажностью до 50%.

Также при выборе оборудования необходимо учитывать несколько фактов:

- Компания производитель должна обеспечивать вам полный спектр услуг, учитывая консультации и ремонтные работы по необходимости.

- Подобные фирмы могут также предоставить базу потенциальных клиентов на покупку пеллет.

- Очень важно, чтобы все предоставленное оборудование было лично произведено компанией продавцом.

- Съездить на уже работающие заводы по производству пеллет, работающих на данном оборудовании и удостоверится в его работе.

Обзор моделей оборудования

Модель импортного производства SKJ550, её цена от 800 тыс. руб

Модели оборудования по производству пеллет в общей сложности можно поделить на оборудование отечественного и иностранного производства.

Основные характеристики таковы:

- мощность;

- диаметр пеллет;

- производительность;

- габариты;

- вес;

Для российского производства

Популярные производители пеллетного производства в России:

- ООО «Завод Эко Технологий»;

- ООО «Доза-Гран» в Нижнем Новгороде;

- ООО «Полимер+»;

- ООО «ЭКОРОСС»;

Для импортного производства

Анализируя характеристики, приведем в пример китайское оборудование по производству пеллет.

| Модель SKJ200 | Модель SKJ250 | Модель SKJ300 | Модель SKJ350 | Модель SKJ450 | Модель SKJ550 | |

| Мощность | 7.5 kw | 15 kw | 22 kw | 30 kw | 37 kw | 45kw |

| Диаметр пеллет | 6-8 mm | 6-10 mm | 6-12 mm | 6-20 mm | 6-20 mm | 6-20 mm |

| Производительность | 120-170 kg/h | 170-220 kg/h | 250-450 kg/h | 500-700 kg/h | 700-900 kg/h | 1100-1500 kg/h |

| Габариты | 1150*530*750 mm | 1250*600*850 mm | 1300*600*900 mm | 1650*800*1400 mm | 1700*800*1450 mm | 1400*750*1650 mm |

| Вес | 250KGS | 300 KGS | 600 KGS | 900 KGS | 1200 KGS | 2200 KGS |

Все модели укомплектованы прессом и контрольной панелью.