Регулятор мощности на симисторе своими руками

Простейший регулятор мощности на симисторе легко можно собрать своими руками, даже если вы не радиолюбитель. Описанный в статье прибор состоит из копеечных деталей, которые без проблем покупаются в радиомагазине или достаются из вышедшей из строя техники (не со всякой, но об этом позже). Принцип работы, отладка и сборка регулятора описаны таким образом, чтобы любой, кто мало-мальски умеет пользоваться паяльником, смог повторить схему самостоятельно.

Применение симисторных регуляторов в быту

Подобные устройства применяются в быту везде, где есть необходимость плавно изменять мощность прибора или инструмента. В целом, работает такая схема по принципу снижения сетевого напряжения 230 В. А если напряжение питания электроприбора уменьшать, то пропорционально будет изменяться и его мощность.

Пример. Допустим у нас есть рассчитанный на сетевое напряжение 230 В паяльник мощностью 80 Вт. Для пайки обычных радиодеталей и нетолстых проводов этой мощности слишком много. Жало перегревается, канифоль горит и чернеет, припой не прилипает, а скатывается шариками. Это означает, что температура на кончике жала слишком большая.

А вот если уменьшить мощность такого паяльника, то перечисленные проблемы исчезнут. Сделать это можно путем снижения напряжения его питания с 230 В до, например, 80 В (почти в три раза). А поскольку мощность (а также температура нагрева жала) снижается пропорционально, то в итоге мы получим паяльник на 25-30 Вт.

Симисторные регуляторы применяются для плавного изменения мощности:

- паяльников (именно для паяльника было сделано описанное в статье устройство);

- электрических сушилок для фруктов;

- утюгов;

- обогревателей;

- других нагревательных приборов;

- пылесосов;

- электроинструментов – болгарок, орбитальных шлифовальных машинок, лобзиков;

- другого оборудования с двигателями – точильных станков, сверлильных и прочих;

- ламп накаливания.

Касательно последнего пункта стоит отметить, что именно такая схема симисторного регулятора не очень подходит. Но и об этом подробнее сказано ниже.

Простейшая схема симисторного регулятора и принцип ее работы

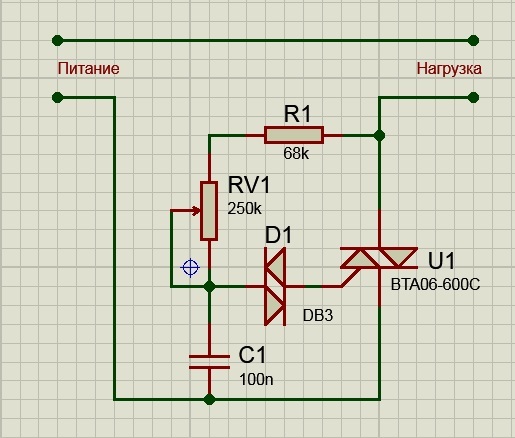

На рисунке ниже изображена самая простая схема регулятора мощности на симисторе. Проще никак. Для начала рассмотрим компоненты, из которых состоит устройство, и зачем они там нужны.

Схема регулятора мощности на симисторе

Схема регулятора мощности на симисторе

В данной схеме присутствует всего 5 радиодеталей:

- Симистор U1.

- Динистор D1.

- Конденсатор C1.

- Переменный резистор RV1.

- Резистор R1.

Симистор U1 – является основным компонентом схемы. Все остальные радиодетали «работают на него». У симистора бывает всего два рабочих состояния – он может быть либо открыт, либо закрыт. Когда он открыт, электрический ток беспрепятственно протекает через него от источника питания к нагрузке. Когда закрыт – ток не течет.

Чтобы «заставить» симистор открыться и пропускать ток, на его управляющий вывод (на схеме находится слева) необходимо подать небольшое напряжение. Закрывается же он «самостоятельно», как только ток перестает течь через основные выводы.

В целом, работает это следующим образом. Напряжение в наших розетках переменное, соответственно, ток тоже бежит то в одну сторону, то в другую с частотой 50 раз в секунду. Если в момент, когда он течет, например, от источника питания к нагрузке, «заставить» симистор открыться, наш прибор получит «дозу» питания и проработает немножко.

Затем ток меняет свое направление, так как напряжение у нас переменное. Это приводит к тому, что симистор закрывается.

Поскольку направление тока из розетки может изменяться по направлению 50 раз в секунду, то мы каждый этот раз можем «пропустить» через нагрузку столько тока, сколько нам надо для получения желаемой мощности.

Например, если пропустим только половину, то 80-ваттный паяльник будет потреблять только 40 Вт, и греться в два раза слабее. А для этого нам надо каждый раз открывать симистор ровно на половине полуволны переменного напряжения. Вторая полуволна будет как бы срезаться, и для питания прибора не использоваться.

Динистор D1 – как раз и «занимается» тем, что заставляет симистор открываться в нужный нам момент. У этого компонента тоже есть всего два состояния – открыт (пропускает ток) и закрыт (не пропускает). Чтобы динистор открылся, и подал на симистор управляющий сигнал, к нему необходимо приложить определенное напряжение (около 30 В). Если напряжение меньше этого значения – он закрыт.

Конденсатор C1 – нужен для того, чтобы открывать динистор D1. Происходит это следующим образом. Когда переменный ток течет в одном из направлений, конденсатор «постепенно» заряжается, и напряжение на его выводах увеличивается. Когда оно достигает значения, достаточного для открывания динистора, последний именно это и делает. А конденсатор возвращается в исходное состояние, то есть, разряжается. И так 50 раз в секунду.

Резисторы R1 и RV1 – ограничивают ток через наш конденсатор. Чем меньше их суммарное сопротивление, тем быстрее конденсатор заряжается и достигает нужного для открытия динистора напряжения. Когда сопротивление резисторов увеличивается, ток течет меньший, и заряд конденсатора происходит медленнее.

Теперь рассмотрим слаженную работу всех этих компонентов вместе. Симистор на каждой полуволне переменного напряжения (50 раз в секунду) открывается и закрывается на определенный промежуток времени, пропуская, или наоборот, не пропуская через себя ток. В зависимости от длительности этого промежутка времени нагрузка (паяльник, двигатель, лампа) получает то или иное напряжение.

Открывается симистор в тот момент, когда на динисторе появляется достаточное для его пробоя (открывания) напряжение. За то, на каком моменте полуволны это произойдет, отвечает конденсатор. А насколько быстро или медленно он будет заряжаться, зависит от сопротивления резисторов в данный момент.

В итоге, если мы будем вращать ручку переменного резистора, мы будем менять время заряда конденсатора, момент срабатывания динистора и открывания симистора. Когда сопротивление потенциометра минимальное (ручка выкручена до упора влево), ток через конденсатор максимально большой, заряжается он быстро, динистор открывается рано, и симистор на протяжение почти всей полуволны пропускает ток на нагрузку.

Когда мы выкручиваем ручку в сторону увеличения сопротивления потенциометра, процесс заряда конденсатора замедляется, динистор открывается позже, а симистор пропускает в результате меньше тока на нагрузку.

Сборка регулятора мощности на симисторе своими руками

От теории плавно переходим к практике. Соберем симисторный регулятор мощности, используя описанную выше схему. Все ее компоненты мы «запрячем» в корпус наружной розетки, превратив ее в источник регулируемого напряжения. Хотя делать это необязательно.

Компоненты для сборки регулятора

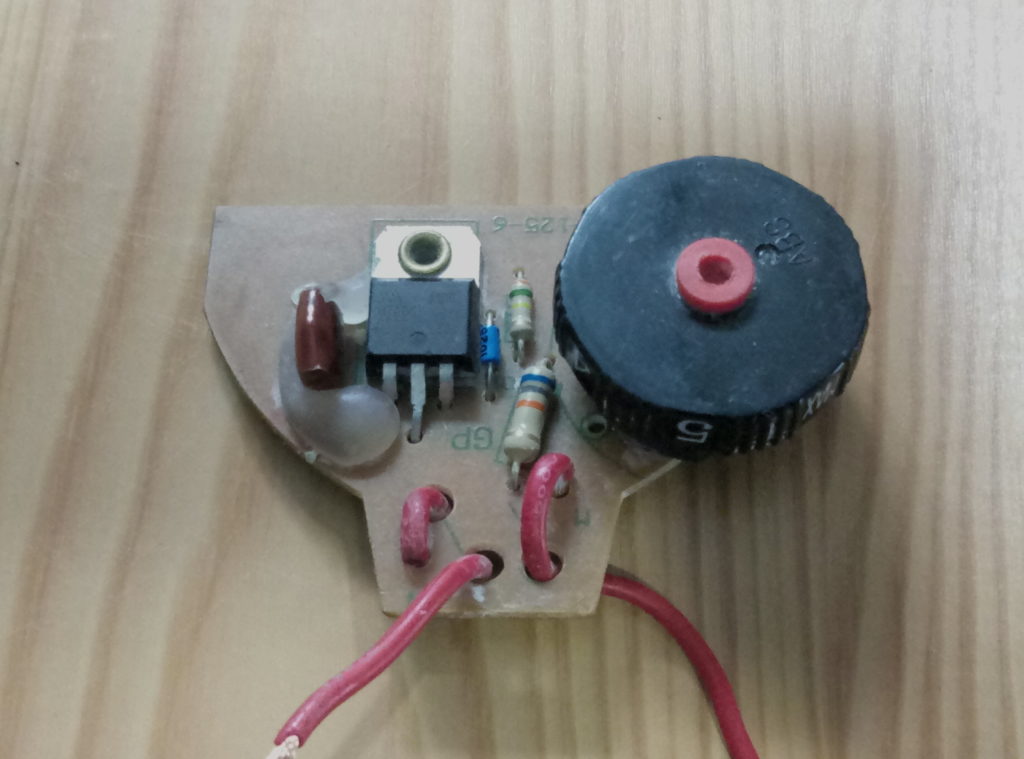

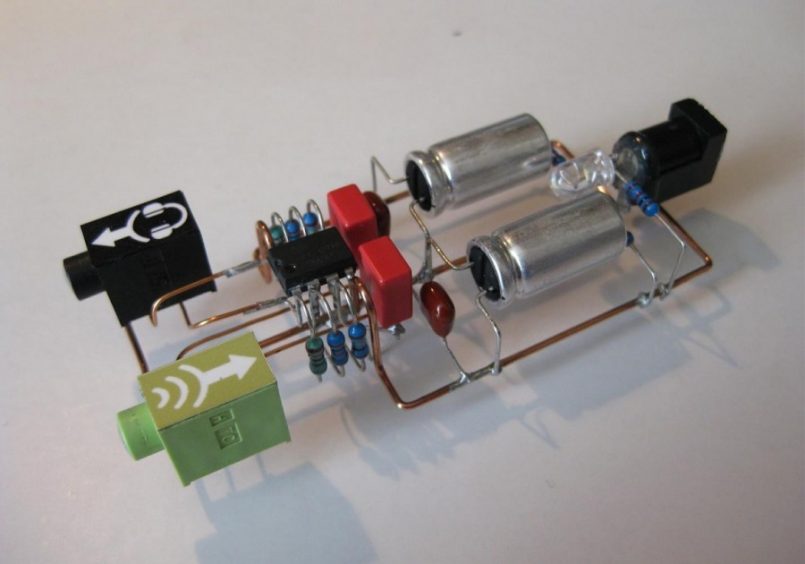

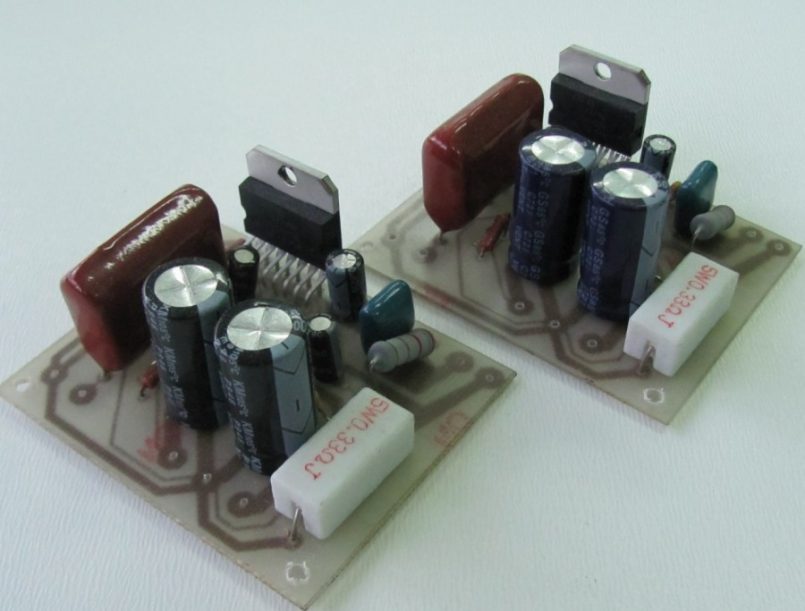

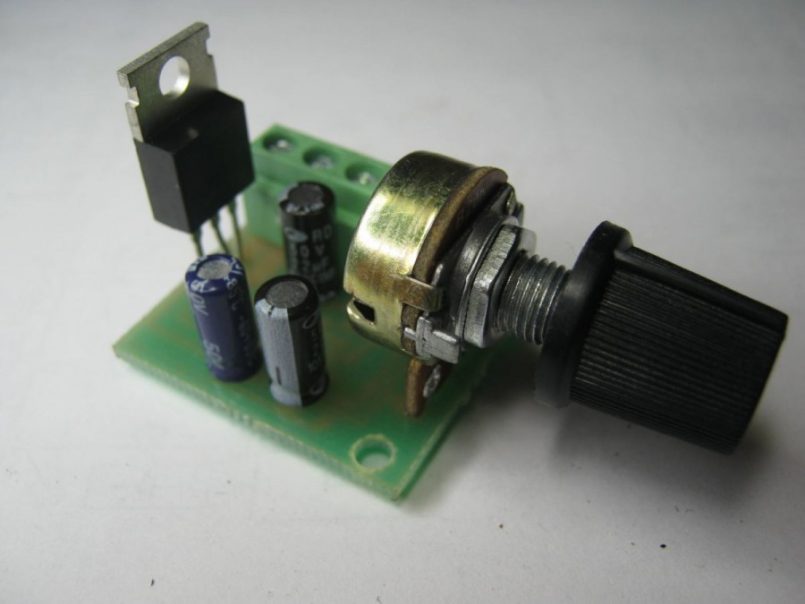

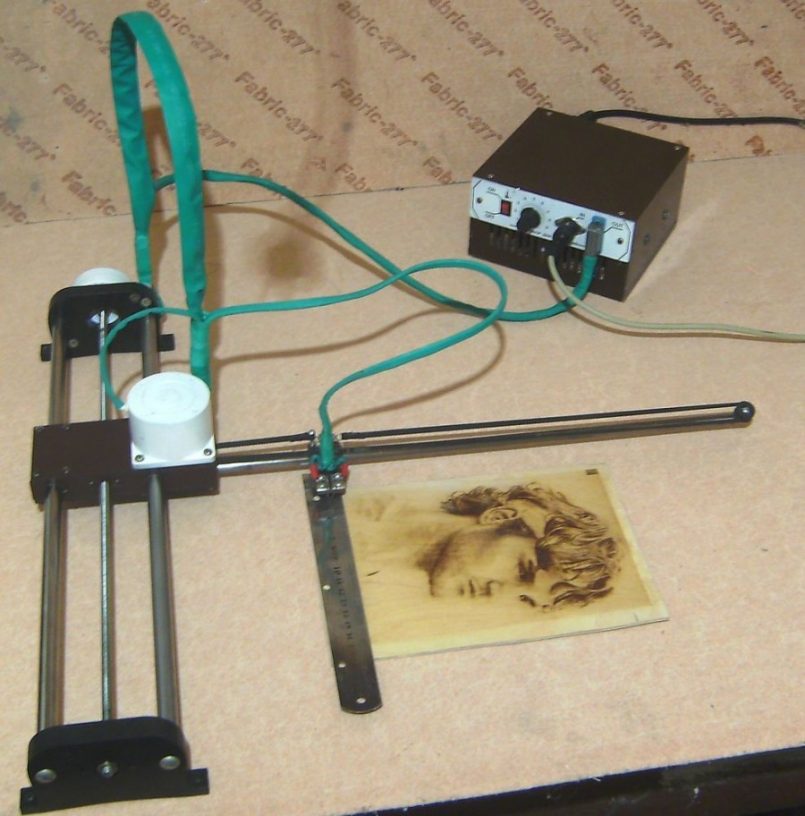

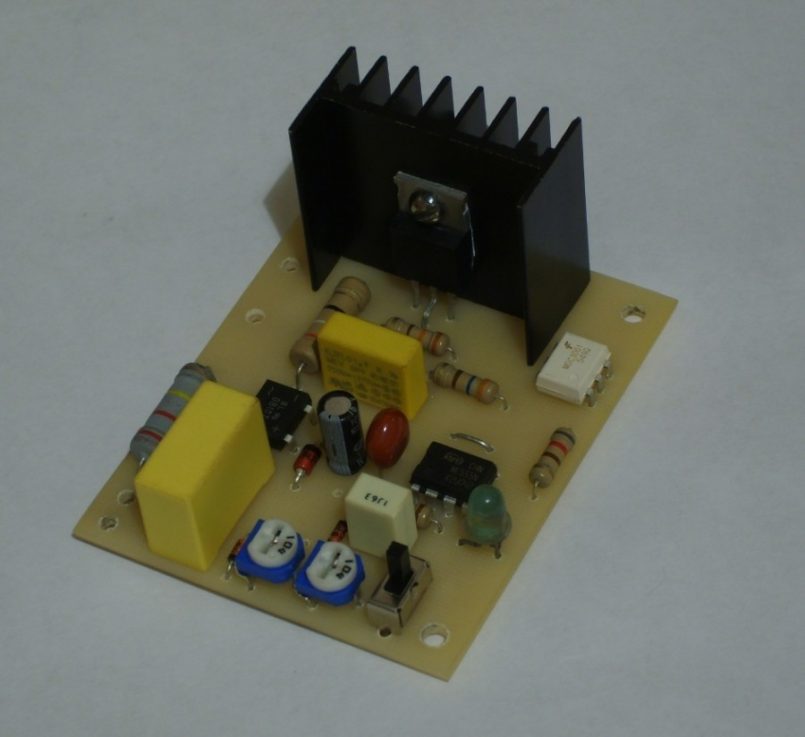

Все вышеописанные радиодетали можно без проблем купить в любом радиомагазине. Мы же для сборки нашего регулятора возьмем их из регулятора оборотов вышедшей из строя орбитальной шлифовальной машинки (как раз эта плата уцелела и все компоненты рабочие). Вот она.

Отсюда мы заберем симистор, динистор, конденсатор и резистор. Потенциометр возьмем другой, так как имеющуюся «крутилку» вмонтировать в розетку будет невозможно. Вот что остается.

На фото можно видеть не один резистор, а два. Изначально регулятор был собран с использованием и второго резистора, но после тестирования прибора он был убран. Почему – сказано ниже.

Итак, имеем:

- Симистор BTA06-600C. Такая маркировка означает, что он может пропускать ток силой до 6 А и рассчитан на напряжение до 600 В. Деталь можно заменить на аналогичные, но с учетом этих двух характеристик. Поскольку регулятор у нас для сетевого напряжения, то и симистор должен быть рассчитан на соответствующее напряжение. Чтобы он не перегорел от всплесков напряжения в сети, берем с запасом. Сила тока рассчитывается исходя из мощности подключаемой к регулятору нагрузки. Для этого мощность нагрузки надо разделить на напряжение в сети. Например, для паяльника на 80 Вт максимальная сила тока, которую будет пропускать симистор, составит всего 0,35 А. Как видим, нашего 6-амперного симистора хватит с большим запасом.

- Динистор DB3. Через него текут минимальные токи, да и напряжение сравнительно невысокое. Потому можно взять практически любой похожий.

- Конденсатор. Пленочный, неполярный, рассчитанный на напряжение более 250 В. Емкость – 0,1 микрофарад (или 100 нанофарад, что одно и то же). Обозначается такой кодом 104. Максимальное напряжение тоже обязательно должно быть указано. Если такой надписи нет, то конденсатор использовать нельзя. Электролитические полярные конденсаторы тоже использовать нельзя.

- Резистор R1. Постоянный. Рассчитанный на рассеиваемую мощность 1 Вт. Сопротивление в данном случае 68 кОм. Хотя во многих схемах используется резистор с гораздо меньшим сопротивлением. Почему так, станет понятно во время испытаний. У начинающих радиолюбителей может возникнуть вопрос – зачем нужен этот резистор. А нужен он для того, чтобы ограничивать ток, когда ручка потенциометра выкручена так, что его сопротивление равно или близко к нулю. Если бы не было R1, то весь ток потек бы через RV1, и он бы перегорел от перегрева.

- Переменный резистор. В распаянной схеме стоял на 250 кОм. Подходящего с таким номиналом не нашлось, потому был взят на 470 кОм. К нему параллельно был припаян постоянный резистор на 330 кОм, в результате чего переменный стал примерно на 250 кОм.

- Маленький резистор (на фото). В разобранной схеме был на 330 кОм, и был впаян параллельно переменному резистору. Позже его пришлось удалить, так как из-за него был высокий минимальный порог регулируемого напряжения.

Остановимся немного на резисторах, так как от них зависит регулировочный диапазон в данной схеме. Начнем с R1. Чем меньше его сопротивление, тем большее максимальное напряжение мы сможем получить на выходе регулятора. Однако при уменьшении его сопротивления возрастает ток, протекающий через него во время заряда конденсатора. Соответственно, резистор может нагреваться. А потому надо брать уже не на 1 Вт, а на 2 Вт.

Переменный резистор или потенциометр. От его номинала зависит минимальное напряжение, до которого будет снижаться сетевое при помощи регулятора. Так, если взять на 250 кОм, то напряжение удастся понизить примерно до 50-70 В (при R1 68 кОм). Если же взять на 500 кОм, то напряжение получится понизить еще.

Кроме радиодеталей для сборки регулятора понадобится розетка, отрезок кабеля и вилка.

Розетку неплохо было бы закрепить на каком-либо основании, например, на деревянной колодке. Хотя при стационарном использовании ее можно пристроить и на стене, и на столе, и под ним.

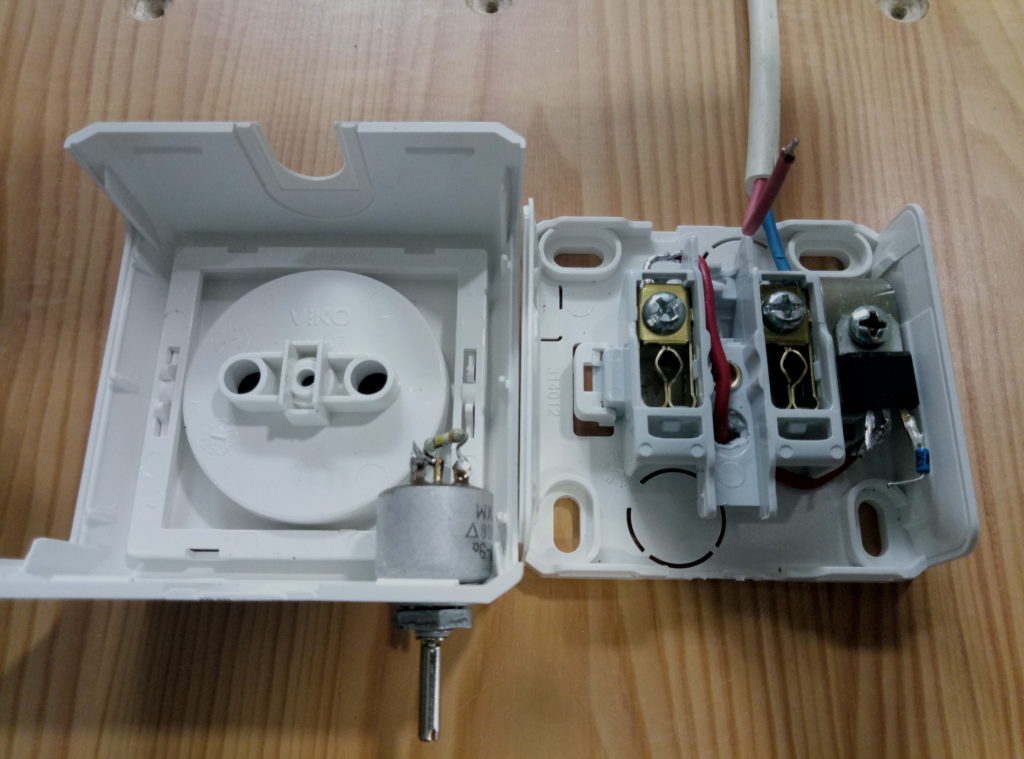

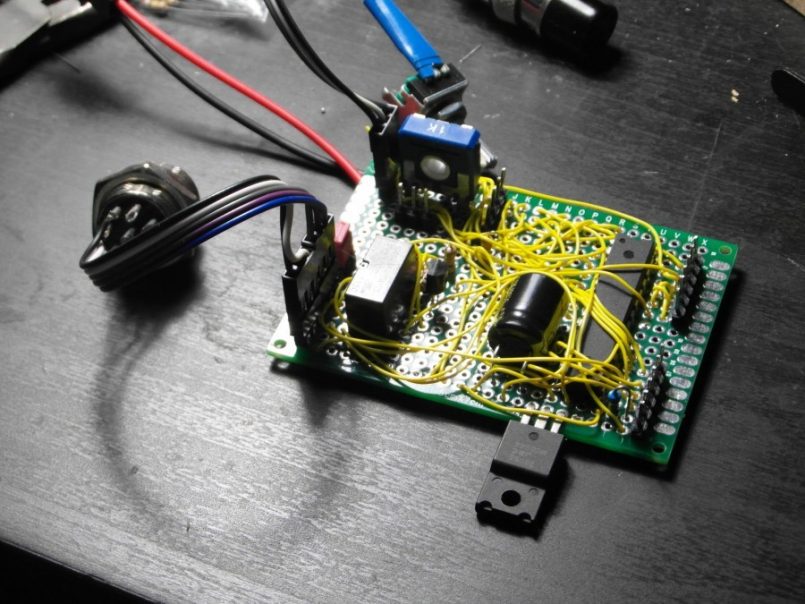

Сборка регулятора и некоторые особенности устройства

Начинать сборку желательно с самого большого компонента. В данном случае им является переменный резистор. Как видно, даже штатная начинка розетки не позволяет использовать габаритный потенциометр. Кроме того, нам же внутрь еще парочку деталей запихнуть надо. В итоге, после нескольких примерок переменный резистор было решено закрепить следующим образом.

Лучше, конечно, было бы устанавливать его в ту часть розетки, где будет вся остальная начинка. А так придется соединять схему проводами достаточной для сборки и разборки длины.

Далее идет вторая по размерам деталь – симистор. На фото он установлен на небольшой радиатор. Но это не для охлаждения, так как мощность, которую мы будем питать от регулятора, всего 80 Вт. Однако с радиатором симистор встал на свое место, как родной, и крепить его никак не пришлось.

Следующим шагом идет пайка динистора. Согласно схеме – он находится одним выводом на управляющем выводе симистора. В этом симисторе управляющим является крайний правый. При распайке обвязки симистора важно ничего не перепутать. Потому, если вы используете другие компоненты (аналоги), уточняйте назначение выводов.

Далее один из проводов с вилки напрямую вставляется в один из контактов розетки. Второй же мы будем «разрывать» нашей схемой. На фото выше показано, как красным проводом соединен регулируемый контакт розетки с одной из силовых ножек симистора. Таковых у него две. И обе они равнозначные. Потому неважно, на какой из этих двух ножек будет «сидеть» наша схема.

Теперь свободный вывод динистора соединяем конденсатором с тем выводом симистора, который мы красным проводом подвели к контакту розетки. Сюда же (к динистору и конденсатору) паяем провод, который пойдет на один из выводов переменного резистора. Кстати, две из трех ножек переменного резистора необходимо предварительно соединить. Как на схеме.

Далее к проводу, который входит в регулируемый контакт розетки, паяется резистор (в нашем случае на 68 кОм 1 Вт). Остается только соединить свободный вывод переменного резистора с постоянным, соединив их, таким образом, последовательно.

Все. Регулятор готов. На фото, правда, есть еще маленький резистор. Он соединен параллельно с переменным резистором, как и было в оригинале на плате шлифовальной машинки. Однако после теста он был убран, так как из-за него напряжение удавалось понижать только до 120 В.

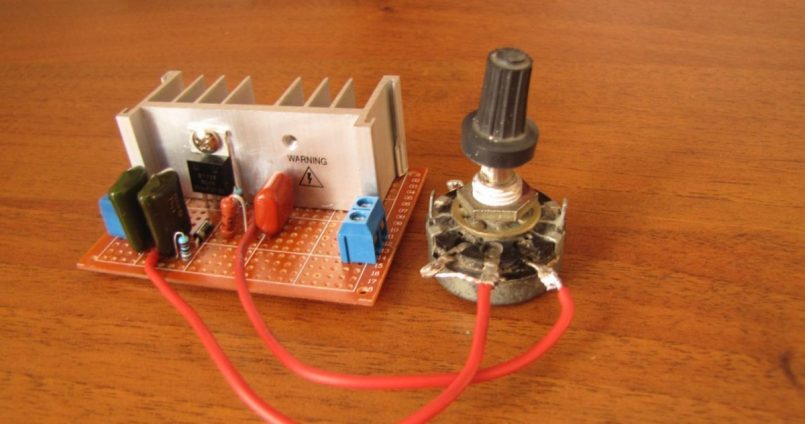

Проверка регулятора мощности

После сборки симисторного регулятора его необходимо протестировать. Это позволит:

- Убедиться в его работоспособности.

- «На ходу» скорректировать диапазон регулировки напряжения.

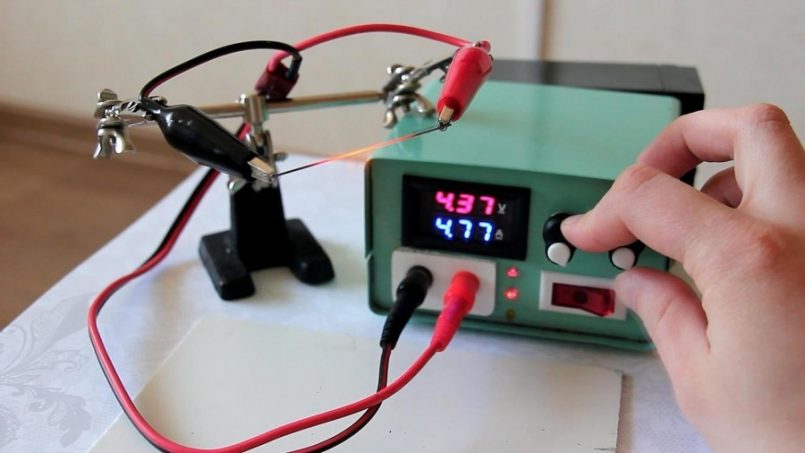

Для проверки нужен мультиметр и нагрузка. Мультиметр необходимо подсоединить к контактам регулируемой розетки, предварительно включив на нем режим измерения переменного напряжения более 300 В (в дешевых приборах, как на фото, это 750 В). Нагрузку нужно подключать обязательно. Иначе ток через нашу схему не пойдет, и ее работы мы, соответственно, не увидим.

⚠ Внимание! Компоненты схемы и штатная начинка розетки находятся под опасным для жизни напряжением. Потому ни в коем случае нельзя прикасаться к радиодеталям, оголенным проводам и так далее. Браться руками можно только за пластиковый корпус розетки и ручку потенциометра.

Чтобы не рисковать, проверить прибор можно и в собранном состоянии. Для этого в нашу регулируемую розетку включаем тройник или удлинитель с двумя розетками. В одну из них включаем нагрузку (паяльник, например), а во второй измеряем щупами мультиметра напряжение.

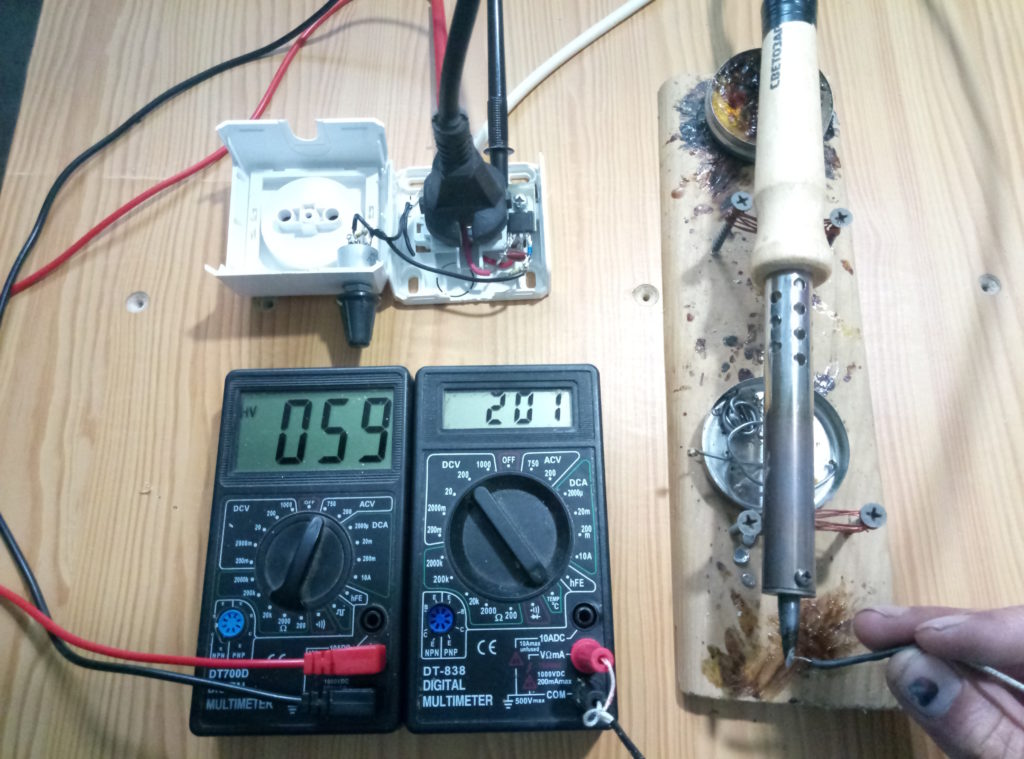

Проверка на разобранном регуляторе выглядит следующим образом.

Здесь потенциометр установлен на максимальное сопротивление. Напряжение на выходе регулятора из 230 В снизилось до 59 В. Справа от вольтметра другой мультиметр, включенный на измерение температуры. Его датчик (термопара) прикладывается к жалу паяльника. Как видно по фото, при подаче на 80-ваттный паяльник всего 59 В максимальная температура его жала составила примерно 200 °C. Этого вполне достаточно, чтобы паять при помощи припоя ПОС-60. Для пайки более тугоплавких привоев напряжение следует повысить, и жало разогреется до большей температуры.

Минимальный порог напряжения на выходе можно снизить еще больше. Для этого надо заменить резистор RV1, установив вместо 250-килоомного, например, на 500 кОм. В результате мы сможем еще больше ограничить ток через конденсатор, он будет заряжаться еще медленнее, динистор будет открываться еще позже, а симистор будет в открытом состоянии еще меньший промежуток времени. Однако это может привести к нестабильной работе регулятора, что потребует усложнения схемы путем добавки в нее еще одного конденсатора.

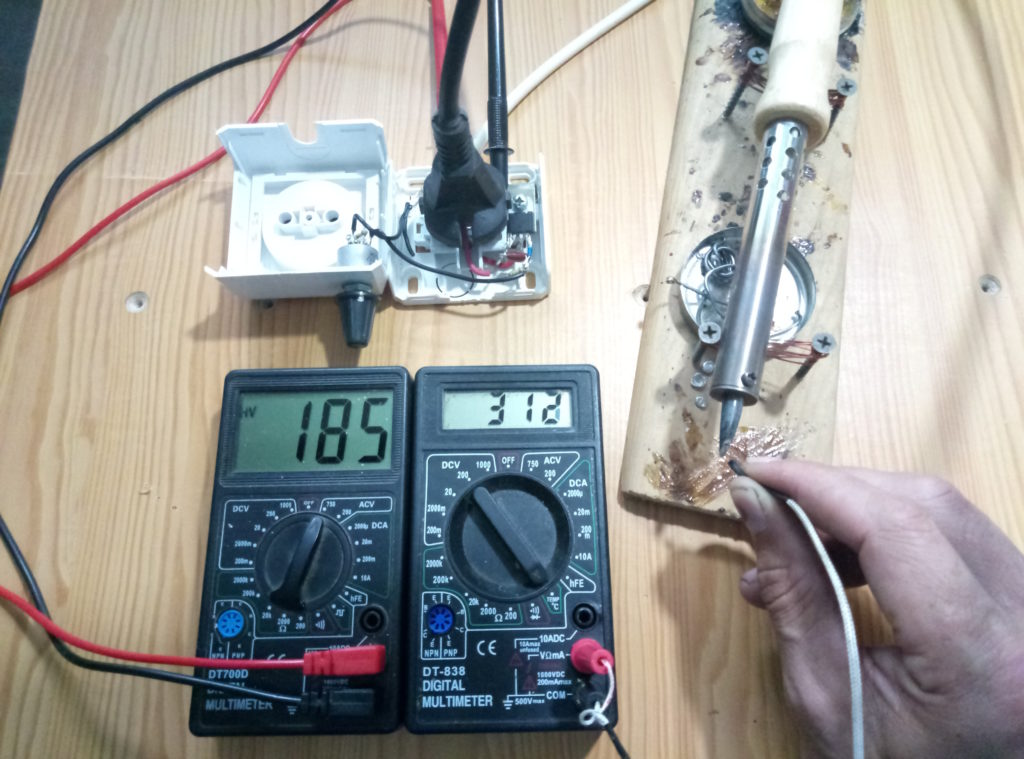

А это уже максимальное напряжение, которое получается на выходе нашего регулятора. Температура на кончике жала паяльника более 300 градусов (грелся еще, но не стал мучить термопару). Когда этот паяльник включен в розетку 230 В напрямую – он раскаляется и до 400 градусов, что никуда не годится.

Максимальное напряжение на выходе регулятора можно повысить. Для этого надо уменьшить сопротивление резистора R1, заменив его на другой. При этом следует помнить, что через него потечет больший ток, и на нем будет выделяться больше тепла. Соответственно, если взять резистор R1 сопротивлением 5-10 кОм, то его рассеиваемая мощность должна быть уже не 1 Вт, а 2Вт.

В данном случае это не нужно, так как и при 185 вольтах жало перегревается очень сильно.

При подключении к такому регулятору паяльника, если прислушаться, то можно различить тихое жужжание. Это нормально, и паяльнику никак не навредит.

А вот если подключить к нашему регулятору лампу накаливания, то вместо жужжания мы увидим мерцание. Чем меньше будет напряжение и яркость лампы, тем мерцания станут более заметными. Для лампы это не вредно, а вот для нашего зрения – еще как. Потому использовать данную схему в качестве диммера для ламп не стоит. Для этого есть другие схемы, ненамного сложнее этой.

Завершение

В завершение не лишним будет напомнить о нескольких вещах. Во-первых, соблюдайте осторожность при тестировании регулятора. Там высокое напряжение, способное если не убить человека, то привести к ожогам и болезненным ощущениям. Во-вторых, будьте внимательны при подборе симистора из аналогов. Учитывайте мощность нагрузки, ток и вольтаж. В-третьих, при изготовлении регуляторов по этой схеме для более мощной нагрузки от навесного монтажа стоит отказаться. Детали надо запаять на плате, и вынести ее в отдельный корпус.

Симисторный регулятор мощности

Простой регулятор мощности для паяльника (лампы) на MAC97A

Простой регулятор мощности для паяльника (лампы) на MAC97A

Простой регулятор мощности до 100Вт можно сделать всего из нескольких деталей. Его можно приспособить для регулирования температуры жала паяльника, яркости настольной лампы, скорости вентилятора и т.п. Регулятор на тиристоре получается по размерам сильно большой и конструктивно имеет недочеты и большую схему. Регулятор мощности на импортном малогабаритном симисторе mac97a (600В; 0,6А) можно коммутировать и более мощные нагрузки, простая схема, плавная регулировка, маленькие габариты.

Если у тиристора есть анод и катод, то электроды у симистора так охарактеризовать нельзя, потому что каждый электрод является и анодом и катодом одновременно. В отличие от тиристора, который проводит ток только в одном направлении, симистор способен проводить ток в двух направлениях. Именно поэтому симистор прекрасно работает в сетях переменного тока.

Как раз простой схемой, характеризующей принцип работы симистора служит наш электронный регулятор мощности.

После подключения устройства к сети на один из электродов симистора подаётся переменное напряжение. На электрод, который является управляющим с диодного моста подаётся отрицательное управляющее напряжение. При превышении порога включения симистор откроется и ток пойдёт в нагрузку. В тот момент, когда напряжение на входе симистора поменяет полярность он закроется. Потом процесс повторяется.

Чем больше уровень управляющего напряжения тем быстрее включится симистор и длительность импульса на нагрузке будет больше. При уменьшении управляющего напряжения длительность импульсов на нагрузке будет меньше. После симистора напряжение имеет пилообразную форму с регулируемой длительностью импульса.

В данном случае изменяя управляющее напряжение мы можем регулировать яркость электрической лампочки или температуру жала паяльника, а также скорость вентилятора.

Принципиальная схема регулятора на симисторе MAC97A6

Описание работы регулятора мощности на симисторе

При каждой полуволне сетевого напряжения конденсатор С заряжается через цепочку сопротивлений R1, R2, когда напряжение на С становится равным напряжению открывания динистора VD1 происходит пробой и разрядка конденсатора через управляющий электрод VS1 .

Динистор DB3 является двунаправленным диодом (триггер-диод), который специально создан для управления симистором или тиристором. В основном своем состоянии динистор DB3 не проводит через себя ток (не считая незначительный ток утечки) до тех пор, пока к нему не будет приложено напряжение пробоя.

В этот момент динистор переходит в режим лавинного пробоя и у него проявляется свойство отрицательного сопротивления. В результате этого на динисторе DB3 происходит падение напряжения в районе 5 вольт, и он начинает пропускать через себя ток, достаточный для открытия симистора или тиристора.

Диаграмма вольт-амперной характеристики (ВАХ) динистора DB3 изображена на рисунке:

Поскольку данный вид полупроводника является симметричным динистором (оба его вывода являются анодами), то нет разницы, как его подключать.

Характеристики динистора DB3

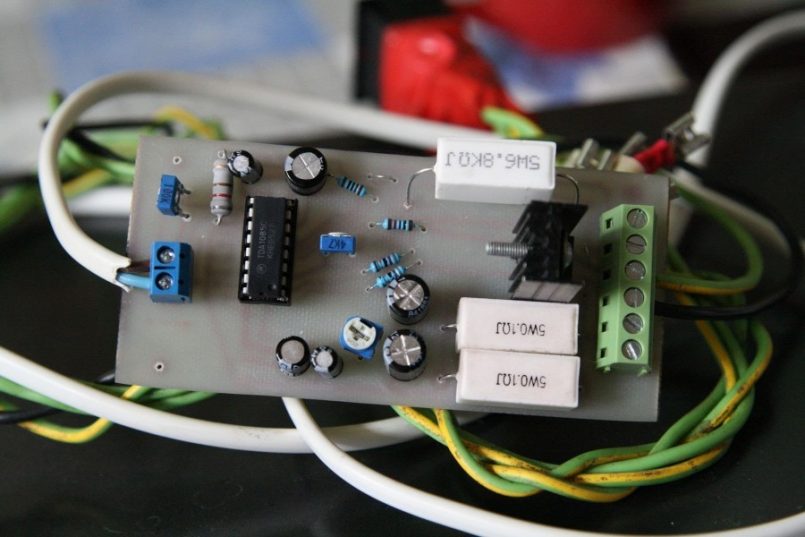

Кому нужно регулировать нагрузку более 100Вт, ниже представлена похожая схема более мощного регулятора на симисторе ВТ136-600.

Принципиальная схема регулятора на симисторе BT136-600

Приведенная схема регулятора мощности на симисторе рассчитана на достаточно большой ток нагрузки.

Если у Вас нет необходимых деталей и платы для сборки регулятора мощности на симисторе MAC97A6, Вы можете купить полный набор для его сборки в нашем магазине.

Как сделать своими руками регулятор мощности: схемы, принцип работы, основные элементы и особенности сборки (85 фото и видео)

Электроника – интересная, увлекательная и полезная наука. Всё, что нас окружает, чем пользуемся в быту, офисе, производстве, основано на управлении электронными приборами.

Люди разных возрастов (от 7 до 70 лет), увлеченные электроникой, приносят пользу человечеству, изобретая, конструируя, создавая приборы управления, гаджеты, вычислительную технику, телевизоры, музыкальные центры, аппаратуру связи и управления космической техникой и многое другое.

Бил Гейтс и Марк Цукерберг, Борис Евсеевич Черток и Николай Алексеевич Пилюгин, Александр Степанович Попов и Владимир Кузьмич Зворыкин – великие электронщики, создавшие мощную инфраструктуру, без которой современная жизнь немыслима.

Краткое содержимое статьи:

Идеи автоматизации двигают прогресс

Одним из разделов электроники является автоматизация и управление электронными и электрическими приборами.

Широкое применение имеют коммутационные приборы – тиристоры, разделяющиеся на типы:

- кремниевый управляемый выпрямитель;

- тетроидный тиристор;

- симметричный (двунаправленный) триодный тиристор или симистор;

- диодный тиристор – динистор;

- симметричный динистор.

В различных бытовых приборах и электрических инструментах для регулировки мощности используется симисторный регулятор мощности.

Принцип работы симисторного регулятора мощности

Принцип работы симисторного регулятора мощности состоит в уникальных свойствах симистора, работающего как управляемое реле.

Симистор представляет собой два кремниевых управляемых выпрямителя (КУВ), включенных встречно, что позволяет протекать току в обоих направлениях и использовать симистор для коммутации и передаче переменного тока.

Симистор имеет три вывода, два из которых основные (силовые), обозначаются Т1; Т2 или ОВ1; ОВ2, третий – управляющий, обозначается УЭ или G.

Когда управляющий вывод обесточен, на основных выводах напряжение отсутствует, так как КУВы запирают электрическую цепь.

При подаче напряжения на управляющий вывод оба КУВа открываются, и через симистор протекает переменный ток.

Применяется симистор в различных устройствах:

- переключатель для включения электрической нагрузки;

- регуляторы:

- яркости света;

- скорости вращения электродвигателя;

- мощности.

Схема регулятора мощности своими руками

Регулятор мощности просто сделать на тиристоре или симисторе своими руками. Тиристор пропускает ток в одном направлении и работает как пускатель.

Достоинства перед последним в том, что нет искрения в контактной группе, потому что тиристор прибор полупроводниковый бесконтактный.

Симистор, как уже говорилось, пропускает переменный ток и в зависимости от величины напряжения на управляющем входе регулирует напряжение на выходе схемы, в которую включен.

Схемы регулятора мощности можно найти в Интернете и выбрать по своим требованиям.

Инструкция, как сделать регулятор мощности

Для изготовления регулятора мощности понадобятся:

- радиодетали в соответствии с применяемой схемой;

- печатная плата;

- корпус для будущего устройства;

- паяльник;

- пинцет;

- бокорезы;

- держатель для монтажной платы;

- игла;

- кисточка;

- хлористое железо для травления печатной платы;

- припой;

- канифоль или флюс.

Корпус, в зависимости от фантазии конструктора можно склеить из пластика по размерам изделия, можно подобрать готовые корпуса от розеток, тройников или встроить устройство в инструмент, для которого делается регулятор.

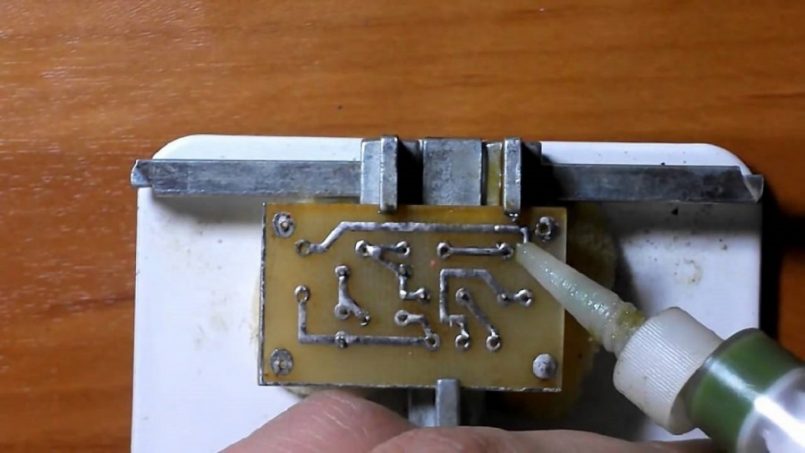

Порядок выполнения работ

В первую очередь готовится печатная плата из куска фольгированного текстолита. На приобретенном куске текстолита размечаем расположение элементов схемы, отмечаем необходимые размеры платы и вырезаем её.

Обезжириваем фольгу, чистим мелкой шкуркой, рисуем карандашом монтажную схему регулятора, соответствующую принципиальной.

Лаком (можно лаком для ногтей) обводим карандашный рисунок. После высыхания лака опускаем плату в ванночку с хлористым железом и вытравливаем медную фольгу не участвующую в работе схемы.

В местах установки элементов схемы сверлим отверстия, наносим на остатки фольги пленку флюса и лудим дорожки и площадки, создавая токоведущие соединения. По готовности платы к установке элементов заканчиваем монтаж их установкой и впаиванием.

Устанавливаем симистор или тиристор на радиаторе для отвода тепла.

Припаиваем по схеме провода питания

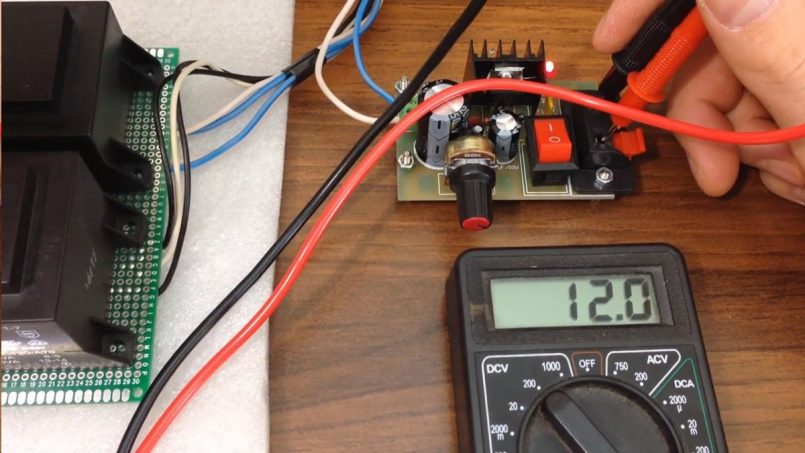

Перед первым включением необходимо прозвонить всю схему и убедиться в том, что она собрана правильно. Убедившись в правильной сборке, подключаем на выход нагрузку. Наглядной нагрузкой для определения правильности работы регулятора может служить лампочка.

Изменяя положение ползунка потенциометра, убеждаемся в изменении интенсивности свечения лампы.

Схема работает и её можно использовать для регулировки мощности любой нагрузки.

Симисторный регулятор мощности

Простейший симисторный регулятор мощности состоит из симистора, переменного резистора и емкости (конденсатора).

Работает схема следующим образом. При включении устройства в сеть начинает заряжаться конденсатор.

Когда напряжение на нем достигнет напряжения открывания симистора, на выход схемы поступает импульс положительной или отрицательной полярности в соответствии с поступившей на вход полуволной. При переходе синусоиды входного тока через ноль симистор закрывается.

Переменный резистор и емкость образуют RC-цепочку, формирующую величину отсечки, т.е. время между двумя импульсами тока на выходе схемы. Чем больше их величины, тем больше величина отсечки и меньше ток, протекающий через нагрузку.

Применение регуляторов мощности на симисторе вместо переменного резистора, подключенного последовательно с нагрузкой, снижает потребление электроэнергии и повышает долгосрочность работы устройства.

Нож из напильника своими руками

Доброго времени суток, уважаемые Самоделкины! Пост родился благодаря комментам в личке. Еще раз повторюсь:Я не занимаюсь коммерческим изготовлением конструктивно схожих с ножами изделии, как и “хохломизацией” готовых ножей, как и “реконструкцией” дедовых ужаснахов из космосталей:))))

Вообщем, пост для любителей ножестроения. Поверьте, ничего сложного в этом процессе нет!Лабораторным путем установлено, что более менее приличный результат получается уже на третьем ноже.В особо запущенных случаях-на четвертом…

Для приготовления первого/второго ножа не стоит лезть в интернет магазины за заготовками из супер-пупер сталей, брусками сверхстабилизированого капа пениса моржа и североиспанской кожей ручного дубления.Так же нет острой необходимости в приобретении гриндера, сверлильного, токарного и фрезерного станков.Вполне достаточно будет соседнего строительного магазина и слесарного набора с балкона/гаража.

Основная проблема новичка это метал.Оптимальным по свойствам я(сугубо личное мнение) считаю Р6М5 из полотна реечной пилы.Он же рапид, он же быстрорез. Полотна попадаются в строительных магазинах.Серые-Россия, Разноцветные-Китай, Ржавые -СССР.Последние оптимальны по качеству, но искать нужно на блошиных рынках или старых мастерских/заводах.Разноцветный китай ваабще хрень, но для набивания руки пойдет, как и диски циркулярки, всевозможные резцы, клапана и обоймы подшипников. Все вышеперечисленое требует хорошего оборудования и огромного опыта для расковки/опуска и закалки, что не доступно 99% ножеманов.

Поэтому остановлюсь на полотне р6м5. Кстати, на отечественных полотнах эта маркировка служит отличием СССР(вштамповано) и Россией(краской нарисовано)

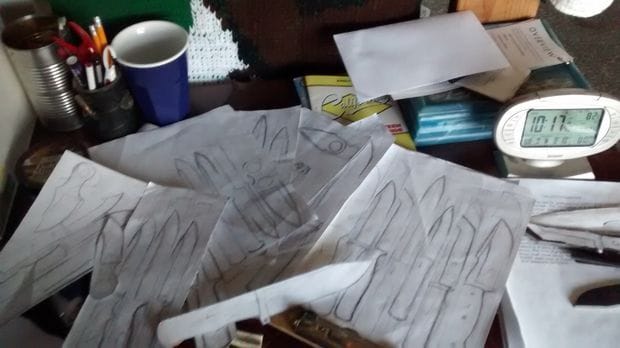

1.этап.Понять что ты хочешь!Сразу предупреждаю, что любое изделие длиной больше 10 см.требует опыта. Хитровыгнутые ятаганы тоже лучше оставить до стадии”чутокУмею”.Поэтому проще всего северные формы лезвия.С них и начнем… Как не крути, но болгарку нужно приобрести/одолжить/отжать, потому что нарисованое нужно чем то вырезать.

Как не крути, но болгарку нужно приобрести/одолжить/отжать, потому что нарисованое нужно чем то вырезать.

На стадии проектирования сразу решается вопрос монтажа рукоятки.С быстрорезом накладной монтаж без сверлильного станка и хороших(читай очень не дешевых)свёрел проблематичен, поэтому остается всадной или наборный.Проще всего всадной. На нем и остановился, а значит выпиливаем хвостовик.

Распространенная ошибка в тонком переходе от лезвия к хвостовику.При относительной хрупкости р6м5 на излом это может привести сразу ко второму ножу, потому, что первый сломается в процессе изготовления…или сразу после:( Дальше нужно выбирать.Если нет примитивного наждака, то необходимы хотя бы тиски и шлифованный диск на болгарку.Вся разница в том, что придется крепко держать и ровно вести.С наждаком держим нож, с болгаркой держим болгарку.

Дальше нужно выбирать.Если нет примитивного наждака, то необходимы хотя бы тиски и шлифованный диск на болгарку.Вся разница в том, что придется крепко держать и ровно вести.С наждаком держим нож, с болгаркой держим болгарку.

Результат в первые пару раз будет примерно одинаков.Для четких, выраженных спусков толщины клинка не хватит, поэтому просто снимаем примерно с половины до необходимого сужения.Какое именно “сужение” необходимо каждый решает сам.Чем тоньше, тем больше шансов выкрошить режущюю кромку об простую консервную банку.Т.е. резать будет хорошо, но не всё и не долго… Примерно на этом этапе убираем болгарку/выключаем наждак.

Примерно на этом этапе убираем болгарку/выключаем наждак.

2 этап(не обязательный)

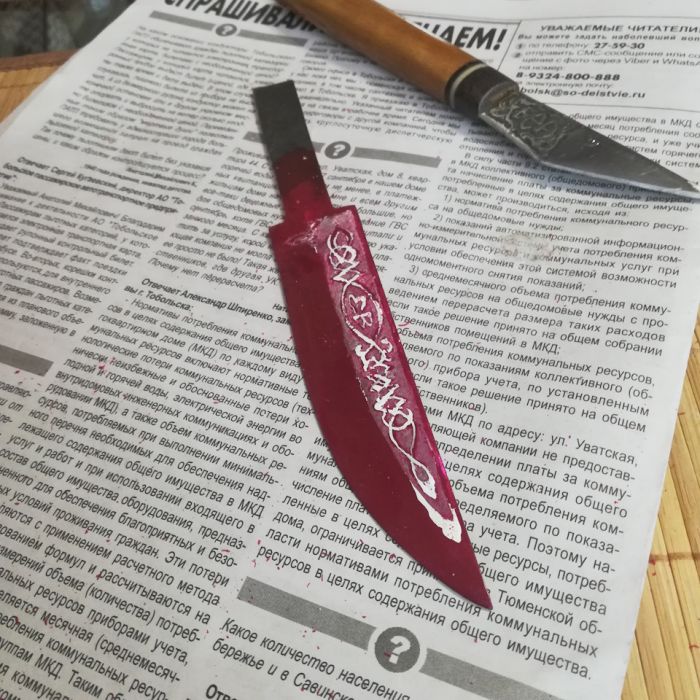

Много вопросов по “хохломизации”.Честно признаюсь, что я чаще всего делаю ее из за лени.Углеродка очень плохо полируется, а травленую поверхность можно не полировать… Красим лезвие любым токонепроводящим составом.Я чаще всего беру лак для ногтей или нитроэмаль. Если нет особых художественных способностей, то режем трафарет, но я лодырь, поэтому зубочистка, корректор и минут пять поиска вдохновения…

Красим лезвие любым токонепроводящим составом.Я чаще всего беру лак для ногтей или нитроэмаль. Если нет особых художественных способностей, то режем трафарет, но я лодырь, поэтому зубочистка, корректор и минут пять поиска вдохновения…

Далее а5 масса вариантов.Источник тока (обязательно постоянного!)может быть любым.От его мощности зависит только время процесса.Зарядник телефона или просто батарейка не вытянут ванну и им нужен другой метод.Ватка на проволке и прочее…погуглите и обрящете:)))

А вот если есть хотя бы зарядник ноутбука(ненужный) или пуско-зарядное автоаккумулятора, то берутся две металлических полоски(пивная банка) и пластиковая(стеклянная) емкость.Плюс на клинок, минус на металлические полоски расположены в 2-3 мм. от клинка.Медленно заполняем емкость солянным раствором и подаем напряжение.Чем “крепче” раствор, тем меньше времени занимает процедура и тем больше шансов сжечь кхирам источник напряжения… Буквально через одну сигарету(3-4минуты) получается вот такая картина

Буквально через одну сигарету(3-4минуты) получается вот такая картина Если подержать подольше, то рисунок будет глубже, четче, выпуклее, НО есть шанс выгорания перегородок рисунка и тогда получится просто пятно.Так что в первый раз лучше потренироваться на не очень нужных железяках для понятия о плотности раствора и времяни травления.

Если подержать подольше, то рисунок будет глубже, четче, выпуклее, НО есть шанс выгорания перегородок рисунка и тогда получится просто пятно.Так что в первый раз лучше потренироваться на не очень нужных железяках для понятия о плотности раствора и времяни травления.

3 этап.

Материал на рукоятку может быть абсолютно любым.Проще всего делать из дерева.Вот только хорошее дерево на дороге не валяется…Если есть доступ к плотной древесине, то следующие буквы можно не читать, если же нет, то выбираем из доступного далее.

Натуральные материалы.Рог или кость тоже не везде доступны да и не обладают никакими выдающимися эксплуатационными свойствами.

Исскуственные материалы обширны, разнообразные и наиболее доступны.Текстолит(модная микарта), эбонит, стекловолокно, плексиглас и прочее…Дешево и сердито. Гидроскопично, но скользкое при намокании, крепкое, но труднообрабатываемое.Искать можно на электро/водо снабжающих предприятиях или сантехнических/строительных магазинах.Для первых ножей самое подходящее.Под верстаком попался на глаза эбонит.

Ищем материал на больстер(переход от лезвия к рукоятке).Под рукой есть алюминии, медь и рог.Выбираю алюминии.Сверлом на “2,5”, шуруповертом и надфилем делаю пропил под хвостовик.

Выбор алюминия оптимален для новичка тем, что при косяках в изготовлении можно подогнать его форму ударом молотка.

Выбор алюминия оптимален для новичка тем, что при косяках в изготовлении можно подогнать его форму ударом молотка.

Из инструментов на этом этапе добавляется ножовка по металу и напильник.

Основное правило на этапе строительства рукоятки-ничего не забивается.Все должно свободно входить.Закреплять будем потом.Клеем и штифтом. Немного проставок из алюминия могут компенсировать неровности подгонки, но лучше ими не увлекаться, а подольше поработать напильником…

Немного проставок из алюминия могут компенсировать неровности подгонки, но лучше ими не увлекаться, а подольше поработать напильником…

4 этап.

Сборка конструкции подразумевает подгонку всех частей и их закрепление.Основное внимание считаю следует уделить герметичности.Углеродная сталь ржавеет со страшной силой и вода попавшая внутрь рукоятки способна убить нож за считаные недели.Для предотвращения этого не жалеем клея.Простая эпоксидка за 150 рублей вполне подойдет.

Отдельный момент с фиксацией хвостовика.Штифт/заклепка или ёлочка на хвостовике внатяг?Однозначного ответа, что из этого надежнее я не знаю, но предпочитаю фиксацию штифтом.Для этого собираем “насухую” нож и сверлю отверстие до метала.Затем отмечаю место и выбираю один из двух вариантов:сверление отверстия или запил хвостовика.В первом варианте нужен сверлильный станок и хорошее сверло, во втором отрезной диск на болгарку…

Если получается небольшой люфт, то убираем его прокладками под больстер.

Вот, в принципе, все готово для сборки. Если процесс ножеделания понравиться, то со времянем появиться и пресс-станина для склеивания(две шпильки, три дощечки), но для начала можно произвести весь процесс “на коленке”

Если процесс ножеделания понравиться, то со времянем появиться и пресс-станина для склеивания(две шпильки, три дощечки), но для начала можно произвести весь процесс “на коленке”

5этап.

Муторный и методичный напилинг и наджачинг:)))Форму рукоятки лучше нарисовать, а еще лучше вылепить из пластилина потому, что красиво нарисованое не всегда удобно ухватисто.Глазам лучше не доверять и почаще доставать линейку/штангель/рулетку…вообщем, любой метрологический прибор.В процессе, примерно с интервалом в полчаса, появляется желание включить наждак или достать болгарку.При появлении этих симптомов, бросайте напильник, наждачку, ножовку и идите пить кофе, чай, водку.Желание ускорения или оптимизации черевато одним неловким движением перечеркнуть предидущие видение конечного результата и выдумывать что то способное скрыть косяк в работе или вспоминать главную цитату распи&дяев”Я Художник-Я так Вижу”:)))

Формы и типы рукояток бесконечны и разнообразны.Я считаю, что опробованые времянем и опытом эксплуатации наиболее оптимальны, поэтому никаких гард и хитровыточеных подпальцевых выемок.Что, к слову сказать, является одним из признаков ХО и способно натирать мозоли если нужно разделать что то чуть крупнее хомячка:)

Формы и типы рукояток бесконечны и разнообразны.Я считаю, что опробованые времянем и опытом эксплуатации наиболее оптимальны, поэтому никаких гард и хитровыточеных подпальцевых выемок.Что, к слову сказать, является одним из признаков ХО и способно натирать мозоли если нужно разделать что то чуть крупнее хомячка:)

6 этап

Практически финальный.Полировка и одевание ножа.Р6м5 вручную полируется трудно и нудно, что способствует наработке навыков.В зеркало полировать бесполезно из за потемнения после первой же встречи с влагой, поэтому достаточно если видишь свой силуэт в лезвии.

Шить ножны это отдельная специализация, которая кажется простой только на ютубе.Материал и инструменты не оправдают себя на одной-двух работах в год.Но носить нож в чем то нужно?

Снова несколько вариантов:доступный(кожа из магазина), подножный(то, что попадется на глаза) и легкий(готовые ножны).

Для первых опытов наверное оптимален второй вариант Источники материала под ногами:Старые сумки, куртки, сапоги.

Кожа от сумок и курток подразумевает изготовление вкладыша, что усложняет конструкцию, значит выбираем шкуру молодого кирзача:)))Можно и старого…какой попадется.

Материал негнущийся, плохошьющийся, но для отработки навыков вполне подходит.Вырезаем заготовку, замачиванм в кипяток минут на десять и формируем вокруг ножа. Ножны околоскандинавского типа, значит шов внутри и 2/3 рукоятки в ножнах, что надежно удерживает нож в любом положении.Подвес и небольшое украшательство пришиваются до основного шва Виды швов и ножен многочислены, да и я мало, что в этом понимаю…

Ножны околоскандинавского типа, значит шов внутри и 2/3 рукоятки в ножнах, что надежно удерживает нож в любом положении.Подвес и небольшое украшательство пришиваются до основного шва Виды швов и ножен многочислены, да и я мало, что в этом понимаю…

В конце получается(не всегда, но довольно часто) примерно такой инструмент .Конструкцию и способности которого автор знает досконально, что способствует его эксплуатацию на пределе возможностей материалов.Да, он не будет снимать стружку с ломика, но если подумать, то вам часто приходится стругать ломик?:)))

Последний этап.

Последний этап.

Заточка ножа дело индивидуальное.Станок или пара камушков и ремень с пастойГОИ…тут что то советовать сложно.То же самое с углами заточки.Каждый затачивает под себя и свои задачи.

Резюмируя, в ножеделании, с одной стороны, нет особых секретов и методик, но, с другой стороны, этот процесс можно совершенствовать и узнавать что то новое до конца жизни.

Надеюсь кому то моё словоблудие окажется полезным:)))

©

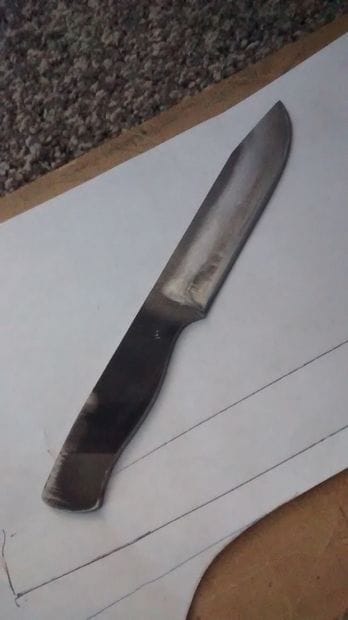

Изготовление ножа из напильника пошагово

Старый напильник – отличная заготовка для качественного ножа. В напильнике используется сталь с высоким содержанием углерода, которая поддается закалке. Благодаря этому нож становится прочным и долго не тупится.

Самым сложным тут является формирование профиля, а также изготовление скосов. Скосы лучше всего делать, используя ленточный шлифовальный станок. Но многие мастера работают и обыкновенными ручными напильниками, а также болгаркой.

Материалы и инструменты для самоделки:

– напильник;

– ленточный шлифовальный станок (вот такие есть станки на али);

– бытовая духовка (можно использовать для отпуска);

– печь и масло для закалки;

– бумага, карандаш, ножницы (для изготовления профиля);

– болгарка;

– тиски;

– штифты;

– древесина для изготовления ручек;

– дрель или сверлильный станок (выберите дрель );

– эпоксидный клей (выгодно купить с али );

– наждачная бумага, изолента, зажимы и другие мелочи.

Процесс изготовления ножа:

Шаг первый. Отпуск металла

Первым делом вам нужно сделать отпуск металла, так как сталь напильника сама по себе хрупкая, да и слишком крепкая для работы. Отпуск можно сделать в духовке, прогреваем ее примерно до 200 о С и кладем напильник на час. В завершении дайте духовке остыть вместе с металлом.

Если вы хотите сделать заготовку абсолютно мягкой, чтобы ее было легко обрабатывать ручными инструментами, просто бросьте напильник в костер и дайте потом ему остыть на открытом воздухе.

Когда профиль будет готов, приложите его к напильнику и обведите маркером. Чтобы маркер был заметен, немного шлифоните поверхность напильника наждачкой.

Шаг третий. Вырезаем заготовку

Теперь можно приступать к вырезанию профиля, автор делает это обычной болгаркой. Зажимаем заготовку в тиски и потихоньку вырезаем. Старайтесь не перегревать металл, так как это приводит к его отпуску. Поливайте заготовку водой и следите за тем, чтобы металл в месте резки не менял цвет.

После этого можно приступать к шлифовке контура. Используйте все ту же болгарку и сточите все лишние края, сделайте профиль таким, каким он был задуман. Проще всего получать ровные плоскости при помощи ленточной шлифовальной машины.

Шаг четвертый. Формируем скосы

От скосов будут зависеть режущие характеристики ножа. Чем тоньше будет лезвие, тем проще его будет наточить и тем острее оно будет. Но слишком тонкое лезвие означает, что оно может быть хрупким, так что выберите свою золотую середину.

Теперь можно приступать к шлифовке. Как именно выточить скосы, зависит от наличия у вас нужного инструмента. Профессиональным решением будет использование ленточной шлифовальной машины. Если такой приспособы нет, используем болгарку или хороший набор напильников по металлу.

Работая электрическими инструментами, не перегрейте металл, все время охлаждайте заготовку в воде.

Шаг пятый. Подготовка штифтов и заготовок для накладок

Штифты нужны для удерживания накладок ручки. Их можно делать из различных материалов. Можно использовать проволоку, стальные гвозди, штифты и прочее. В нашем случае автор использовал стальные трубочки.

Далее нужно будет просверлить в дереве два отверстия под штифты. Прикладываем заготовку к ручке, зажимаем и сверлим отверстия нужного диаметра. Теперь вы можете собрать ручку, чтобы прикинуть, как она будет выглядеть.

Произведите шлифовку заготовок, тем самым подготовив ручку к склеиванию. Также зачистите металл, чтобы к нему хорошо пристал клей.

Изготовление ножа из напильника своими руками в домашних условиях

Для получения нужных характеристик будущего ножа из напильника в качестве заготовки на бумаге прорисовывается его эскиз. Лучше выбирать старый инструмент со стертой насечкой. Высокоуглеродистая сталь обеспечивает будущему ножу высокие режущие характеристики. Изготовление такого инструмента обойдется недорого, а по качеству он превзойдет многие заводские образцы.

Для получения нужных характеристик будущего ножа из напильника в качестве заготовки на бумаге прорисовывается его эскиз. Лучше выбирать старый инструмент со стертой насечкой. Высокоуглеродистая сталь обеспечивает будущему ножу высокие режущие характеристики. Изготовление такого инструмента обойдется недорого, а по качеству он превзойдет многие заводские образцы.

Общие характеристики самодельного ножа

Зная, из какой стали делают напильники, становится понятным, почему их применяют для изготовления ножей. В качестве материала используются высокоуглеродистые стали таких марок, как У10А, Х12М, ШХ15.

Зная, из какой стали делают напильники, становится понятным, почему их применяют для изготовления ножей. В качестве материала используются высокоуглеродистые стали таких марок, как У10А, Х12М, ШХ15.

Благодаря высокому содержанию углерода этот материал поддается закалке до 64−66 единиц по Роквеллу. Это обеспечивает ему достаточную твердость. Именно поэтому в домашних условиях делают нож из напильника.

Качественный самодельный нож можно сделать из:

- Толстого сверла по металлу. Следует учитывать, что закаленная часть только рабочая. Хвостовик сырой.

- Поршневой шатун двигателя.

- Торцевого ключа.

- Рессоры.

- Напильника.

При изготовлении финки на профессиональной основе все эти вещи предварительно куются. Особенно удобно ковать напильник, который имеет для этого подходящую форму. В процессе ковки металл приобретает нужные свойства, становится эластичнее.

Толщина напильника имеет такую величину, что требует снятия слоя металла, чтобы правильно сформировать спуск. Во время ковочных работ металл не убирается, он приобретает другую форму. Для того, чтобы выковать заготовку потребуется значительно меньше времени, чем при изготовлении ее на станке.

Технология и этапы изготовления

На первой стадии ведется подбор материала. Чем он будет лучше, тем качественнее получится клинок. Лезвие должно отвечать требованиям:

- быть приспособленным к конкретной работе;

- выдерживать ударные нагрузки;

- острота лезвия должна сохраняться длительное время;

- не подвергаться коррозии.

Чтобы получился хороший самодельный кинжал, сначала нужно сделать его проект. Форму лучше выбирать простую. Обратить внимание на место стыка лезвия с рукояткой. Здесь не нужно сложностей. Переход лучше вести по плавному радиусу.

Процесс изготовления своими руками в домашних условиях состоит из нескольких стадий. Порядок их следующий:

- отжиг заготовки;

- формирование лезвия;

- закалка;

- отпуск;

- изготовление рукоятки.

Отжиг исходной заготовки

Основной проблемой является высокая твердость напильника. Если обрабатывать железо на наждачном станке, потребуется много времени. Для снижения твердости заготовка подвергается термообработке в виде отжига.

Основной проблемой является высокая твердость напильника. Если обрабатывать железо на наждачном станке, потребуется много времени. Для снижения твердости заготовка подвергается термообработке в виде отжига.

Суть его заключается в нагреве стали до температуры 650−700 градусов, выдержки в течение нескольких часов с последующим медленным охлаждением.

Чтобы провести отжиг в домашних условиях, можно воспользоваться печью, костром или камином. Заготовка закладывается вместе с топливом и нагревается в процессе его горения. Затем все вместе остывает. После такой процедуры материал готов для дальнейшей обработки. Без отжига заготовка не поддается работе слесарным инструментом.

Процесс изготовления лезвия

В зависимости от сферы применения выбирается форма поперечного сечения лезвия. Она может быть нескольких разновидностей:

- Прямой клин в виде равнобедренного треугольника. Хорошо выдерживает равномерные удары, и обладает устойчивым сопротивлением к резу.

- Вогнутые спуски. Острая режущая кромка не выдерживает больших усилий и бокового удара. С увеличением глубины реза сопротивление возрастает.

- Выпуклая линза — предназначена для выполнения тяжелых работ.

После охлаждения заготовки приступают к ее обработке. Она состоит из этапов:

Ножовкой вырезается требуемый контур. Важно как можно лучше сформировать лекало, чтобы меньше обтачивать на наждачном станке. Сзади вырезается хвостовик. Его размер соответствует длине пальцев на руке.

Ножовкой вырезается требуемый контур. Важно как можно лучше сформировать лекало, чтобы меньше обтачивать на наждачном станке. Сзади вырезается хвостовик. Его размер соответствует длине пальцев на руке.- Зажимается заготовка и напильником обрабатываются спуски. Чтобы не нарушить симметрию, изготавливается из металлической трубы приспособление, на которое крепится напильник.

- Окончательная доработка ведется с помощью наждачной бумаги. Для удобства она оборачивается вокруг деревянного бруска.

Закалка готового лезвия

Размеры готового лезвия проверяются штангенциркулем. Чтобы клинок обрел былую твердость, нужно знать, как правильно закалить нож. Для этого он нагревается до температуры 900 градусов и быстро охлаждается в жидкости.

В домашних условиях закалка ножа из напильника проводится с помощью паяльной лампы. Для этого струя пламени направляется вдоль лезвия. Важно обеспечить равномерность прогрева.

В домашних условиях закалка ножа из напильника проводится с помощью паяльной лампы. Для этого струя пламени направляется вдоль лезвия. Важно обеспечить равномерность прогрева.

Другим вариантом является использование древесного угля, в который закапывается клинок. Прогрев его ведется с помощью паяльной лампы. В процессе нагрева нужно точно достичь нужной температуры. Это определяется по цвету металла, который меняется в зависимости от нагрева. Как только температура достигает 850−900 градусов, железо приобретает малиновый или светло-вишневый цвет.

Охлаждение ведется в отработанном масле или воде:

- Отработка заливается в ведро. Нож держится за хвостовик и опускается в жидкость. Благодаря вязкости идет оптимальный процесс теплообмена. Время выдержки — несколько минут. Следует соблюдать осторожность, потому что масло может воспламениться.

- При использовании воды в нее добавляется соль или рассол. Чистую жидкость применять не рекомендуется. Чтобы избежать ведения металла, лезвие следует опускать вертикально вниз.

Секреты отпуска ножа

Благодаря закалке идет увеличение твердости изделия. Однако, вместе с этим возрастает и его хрупкость. В случае удара стали об твердую поверхность она может расколоться. Чтобы этого не происходило, нужно сталь отпустить. Этот вид термообработки называется отпуском.

Благодаря закалке идет увеличение твердости изделия. Однако, вместе с этим возрастает и его хрупкость. В случае удара стали об твердую поверхность она может расколоться. Чтобы этого не происходило, нужно сталь отпустить. Этот вид термообработки называется отпуском.

Для этого клинок нагревается в течение часа до температуры 180−200 градусов, а потом охлаждается на воздухе. В качестве прибора нагрева используется газовая и электрическая духовка. Допускается вести нагрев в расплавленном свинце. Однако его температура плавления составляет 327 градусов, что приводит к уменьшению твердости финки.

Этап изготовления ручки

Из дерева выполняются 2 накладки на хвостовик ножа. Точно по их форме вырезается 2 вставки из кожи в качестве прокладок. В лезвии, накладках и вставках сверлятся 3 отверстия. По толщине пакета отрезаются 3 латунные трубки.

Все детали смазываются клеем, трубки вставляются и весь пакет зажимается струбцинами. Через несколько часов клей высохнет и прижим можно снять.

На последнем этапе идет устранение наждачной бумагой всех неровностей как с лезвия, так и ручки. Чтобы изделие было защищено от коррозии, его нужно отполировать.

Изготовление самодельного ножа из напильника в домашних условиях — процесс кропотливый. Однако получаемый клинок будет полностью удовлетворять необходимые требования для выполнения конкретной работы. Сталь, из которой изготавливается напильник, обладает высокими характеристиками, что является залогом высокого качества самодельного ножа.

Originally posted 2018-03-28 15:15:49.

Нож из напильника своими руками

Купить хороший острый нож для кухни несложно ввиду многообразия на рынке товаров. Ввиду высокой стоимости качественных изделий при наличии желания можно сделать его самостоятельно. Нож из напильника старого образца, изготовленный в домашних условиях, отвечает всем требованиям. Процесс заточки при наличии соответствующих инструментов и соблюдении технологии не займет много времени.

Особенности ножа из напильника

Самодельный нож из старого инструмента имеет отличительные особенности. Напильник, произведенный во времена СССР, изготовлен из углеродистой стали высокого качества и идеально подойдет для режущего инструмента. Он прочный, легко обрабатывается, в процессе эксплуатации просто и быстро затачивается.

Рашпиль, напильник с крупными зубьями, также подойдет в качестве заготовки, больше в качестве охотничьего или походного ножа. Если с одной стороны оставить зубья напильника, то нож становится многофункциональным: им можно в случае необходимости очистить любую поверхность, снять стружку, подготовить хворост для костра.

Плюсы и минусы

Ввиду отсутствия условий для обработки металла на наковальне получить кинжал из напильника с тонким лезвием сложно. Для этого понадобится много времени и усилий, так как углеродистая сталь плохо затачивается бытовым инструментом, не приобретает нужной степени упругости. Поэтому проектирование ножа с грубым дизайном и минимальной степенью обработки сокращает время работы над лезвием.

Благодаря свойствам металла, и которого изготовлен напильник, можно изготовить много видов режущего инструмента:

- свинокол;

- финку;

- танто;

- стилет;

- метательное оружие.

Нож из углеродистой стали редко тупится, хорошо режет, из-за большого веса легко справляется с твердыми текстурами. Лучше всего, если в распоряжении мастера будет наковальня, возможности для закалки металла. Без этого материал значительно более хрупкий. Изготовление ножа возможно без ковки и нагрева, тогда нужен альтернативный способ закалки металла.

Недостатком ножа из старой заготовки является его низкий уровень гибкости. Он сломается при попытке изгиба лезвия ввиду особенностей материала. Второй минус – если во время работы допустить ошибку или неточность, то заготовка придет в негодность, или нож будет иметь дефект.

Необходимые инструменты и материалы

Перечень предметов, которые понадобятся в процессе обработки, делится на несколько категорий. Первая – материалы, из которых получится готовое изделие. Вторая – инструменты и расходные материалы.

Чтобы получить нож, понадобится деревянный брусок для рукояти и напильник или рашпиль шириной более 3 см прямой или ромбовидной формы. Инструменты, которые пригодятся:

- ножовка по металлу;

- шлифовальный станок;

- болгарка;

- лобзик;

- тиски.

Кроме того, пригодятся расходные материалы: штифты, клей (эпоксидный), наждачная бумага для шлифовки. Для работы понадобится лист бумаги или картона, карандаш. Чтобы остужать металл во время формовки, нужна емкость с водой и машинное масло.

Технология изготовления ножа из напильника своими руками

Технология изготовления ножа из напильника своими руками не отличается в зависимости от того, будет это кинжал или финка. Из-за особенностей конструкции (длина и ширина лезвия, угол заточки, вид режущей поверхности) тот или иной этап может несколько видоизменяться.

Чтобы сделать нож из напильника без ковки, соблюдают последовательность действий:

- Отпуск металла.

- Изготовление чертежа.

- Перенесение рисунка на заготовку.

- Вырезание профиля.

- Шлифовка контура.

- Формирование скоса лезвия.

- Подготовка штифтов.

- Изготовление ручки.

Вначале нужно разработать дизайн рукояти и лезвия, придумать форму и нарисовать ее. Чертеж переносят на напильник, болгаркой отрезают заготовку по шаблону. В процессе нужно следить за тем, чтобы напильник не изменял цвет, что будет говорить о нагреве металла.

До закалки напильника в области ручки также делают отверстия под фиксаторы. Если сделать это сложно, металл нагревают в горне или на открытом пламени до красного состояния, затем дают остыть. После этого материал станет значительно мягче и гибче.

Последний пункт также состоит из нескольких этапов. Традиционно рукоятка изготавливается из дерева, но в качестве материала применяются также рог животного, кости, пластик. Внешний вид этой части зависит от фантазии мастера. Важно, чтобы рукоять удобно лежала в руке.

Проведение обжига заготовки

Чтобы сделать металл мягким и доступным к работе, не обойтись без термообработки. Правильная технология предполагает, что сталь разогревается до температуры 700 °C. В домашних условиях достичь таких условий сложно, поэтому достаточно максимально приблизиться к заданным параметрам.

Для нагрева и закалки стали можно изготовить горн, импровизированное устройство для работы с металлом. Это очаг, стоящий на земле, в который нагнетается воздух при помощи трубы диаметром менее 5 см посредством компрессора, электрического или ручного насоса.

Ковать металл дома можно путем нагрева в духовом шкафу или на газовой плите. Чтобы работать с горелкой на верхней части плиты, заготовку фиксируют и нагревают на открытом пламени. Повышение температуры должно быть равномерным, поверхность нагревают и закаливают только в области клинка. Чтобы достичь нужной степени нагрева, поверхность плиты накрывают экраном. Раскаленный материал должен быть красного цвета, в таком виде металл поддерживается 3-4 часа.

Проще поместить заготовку в духовой шкаф, разогретый до 200 °С, и оставить ее на час. Затем газ отключают и ждут, пока рашпиль остынет. Простой способ разогрева металла, когда напильник помещают в горящий костер, которому дают самостоятельно остыть с заготовкой внутри.

Закалка и отпуск заготовки

Термообработка металла включает закалку ножа из напильника. Чтобы это сделать, нужно опустить заготовку в машинное масло на несколько секунд, затем в воду. После этого щипцами помещают напильник в горн или костер, после нагревают. Чтобы закалить изделие, нужно повторить процедуру 3 раза, последний нужно выдержать на 1 с дольше, чем в предыдущие.

Проверить, правильно ли проведена процедура, можно, приложив к лезвию напильник. Прогретую углеродистую сталь он не притянет, в отличие от первичного изделия.

Чтобы проверить, насколько эффективной была процедура закалки, металлом пробуют сделать надрез по поверхности бутылки. На стекле должны оставаться следы.

Отпуск металла проводится для того, чтобы снизить хрупкость материала, избыточную твердость и внутреннее напряжение стали. Это последний этап металлообработки. Чтобы отпустить сталь при изготовлении ножа, нужно дать остыть клинку на открытом воздухе. После чередования режимов разогрев-охлаждение это позволяет металлу приобрести необходимую кристаллическую структуру.

Изготовление рукоятки

Изготовить рукоятку для ножа своими руками можно простым или сложным способом. Вначале разрабатывают дизайн ручки, рисуя его на бумаге, лучше на картоне. Затем вырезают заготовку и пробуют, как она лежит в руке.

Начинающим мастерам лучше взять макет уже готового ножа или проект из доступных источников. После начала работы с ручкой нужно обернуть лезвие изолентой или малярным скотчем в несколько оборотов, чтобы не повредить кожу и не выпачкать режущую часть в клее.

Когда будет определено соотношение клинка к рукоятке, нужно взять кусок дерева подходящего размера, убрать изнутри то количество древесины, чтобы поместить туда металлическую заготовку. Фиксация происходит при помощи эпоксидного клея.

Второй вариант – сборная ручка, когда подогнанная по форме деревянная заготовка разрезается в поперечной плоскости. На поверхности металла делают 2-3 отверстия. Затем размечают в аналогичной проекции выемки, чтобы загнать сквозные штифты, которыми могут быть шурупы, гвозди или стальные трубки, проволока. Половинки дополнительно скрепляют при помощи клея, стыки зашлифовывают при помощи наждачной бумаги и напильника. Поверхность по всей площади обрабатывают маслом, льняным или специальным для дерева. Благодаря этому ручка не будет впитывать влагу.

Чтобы придать привлекательный внешний вид рукояти, на деревянную заготовку можно надеть чехол из кожи. Как правило, это сборная модель, сшитая из множества кусков. Тогда под чехол можно поместить рукоять из текстолита. Он имеет простой внешний вид, но высокие эксплуатационные характеристики: не скользит в руке, легко обрабатывается, не впитывает жидкости.

Чистовая обработка и заточка

Следующий этап – дальнейшая обработка металлической заготовки. От угла заточки зависят функциональные возможности ножа. Если сделать острые спуски, выточенный таким образом образец будет плохо точиться и резать, но им будет легко отрубить ветки или суки. Плавные углы позволяют получить хорошо режущий нож, который легче затачивается, но ему не хватит прочности.

Черновую обработку материала можно проводить после формирования профиля изделия, сразу после того, как по шаблону будет обрезана заготовка. Но до закалки и отпуска металла это сделать значительно сложнее. Поэтому лучше работать на отпущенном материале.

Скосы на лезвии делают при помощи шлифовальной машины. Она позволяет делать скосы на глаз. При отсутствии последней применяют болгарку. Черновая заточка не требует получения на финише острого лезвия. Это получится на конечном этапе работы. Ручной инструмент не подойдет для заточки, поскольку материал слишком прочный.

На первых порах лучше разметить, откуда будет начинаться спуск. Существуют варианты от обуха, последней или средней трети. На этом этапе важно не допускать нагрева заготовки. Поэтому лезвие при заточке опускают в емкость с водой.

Для очистки лезвия после заточки применяют уксус. В него помещаю нож на несколько часов, но не более 24. Спустя это промежуток на поверхности образуется патина, с которой будет сложно справиться. Поскольку после уксуса клинок будет темный, можно его отполировать до блеска.

Для чистовой обработки клинка используют японские водные камни. Их намачивают, после чего приступают к работе. При умелой работе удается достичь такого уровня остроты, когда режется лист бумаги.

На конечном этапе работы с лезвием мастер может проводить дополнительные манипуляции. Так как материал подвержен коррозии, его вытравливают в растворе хлорного железа еще до сборки ручки. После этого нужно провести шлифовку ножа.

Напильник советского качества – прекрасная основа для ножа, кинжала, заточки благодаря прочной углеродистой стали, из которой изготовлен. Нож из инструмента – интересная работа, которую можно провести в домашних условиях, имея под руками небольшой набор инструментов и знаний.