Пенобетон своими руками: состав, оборудование

В современном индивидуальном малоэтажном строительстве (зданий, торговых площадей, складов и т.д.) широко применяется пенобетон. Это обусловлено низкой ценой и высокими эксплуатационными характеристиками материала (низкая теплопроводность, небольшой вес и т.д.). По многим техническим параметрам он лучше кирпича и обычного бетона (железобетона). Кроме того, пенобетон выполняет функцию утеплителя.

Благодаря использованию новых технологий производителям удалось сделать данный материал доступным, потому что раньше он дорого стоил. Поэтому сегодня дома из пенобетона можно встретить в любом регионе РФ.

Общее описание материала

Этому материалу свойственна пористая структура из воздушных пузырьков. Благодаря ей пенобетон обладают низкой плотностью и теплопроводностью, что позволяет использовать его как теплоизоляционный, конструкционно-теплоизоляционный и конструкционный материал.

Данный стройматериал поддается различной обработке, в том числе может быстро разрезаться.

Пенобетон характеристики

Основные параметры пенобетона приведены ниже.

| Параметр | Значение |

|---|---|

| Коэффициент теплотпроводности, Вт/(м*С) | 0,09-0,38 |

| Плотность (объемный вес), кг/м3 | 400-1200 |

| Марка по плотности | D400-800, D1000-1200 |

| Класс прочности бетона на сжатие | класс В 2.5 при D700 |

| Паронепроницаемость, мг/мчПА | 0,2 |

| Водопоглощение, % от массы | 10-16 |

| Морозостойкость не менее | 25 циклов |

| Кладка. /толщина кладочного шва, мм | на клей, раствор/10мм |

| Средняя усадка готовой кладки, мм/м | 2-3 |

| Возможность армирования кладки | Нет |

| Средняя толщина однослойной стены, м | 0,63 |

Использование пеноблоков позволяет:

- Уменьшить стоимость строительства (не нужно дополнительно покупать утеплитель) и обслуживания объекта (пеноблоки не требовательны в эксплуатации);

- Повысить теплофизические характеристики строения;

- Понизить нагрузки на несущие конструкции здания;

- Быстро строить различные объекты (дома из пенобетона, гаражи, сараи, торговые площади и т.д.).

Пенобетон и газобетон — не путаем

На отечественном рынке стройматериалов сегодня можно приобрести два искусственных, пористых стройматериала — газобетон и пенобетон ( по ГОСТ 25485-89 Бетоны ячеистые. Технические условия.). По составу они похожи, потому что для их изготовления используют цемент, песок, воду и порообразователь. Благодаря последнему компоненту материал получает пористую структуру.

Но многие не понимают, в чем отличие этих материалов, потому что у них много схожих параметров. Разница в основном заключается в технологии изготовления данных стройматериалов.

При изготовлении газобетона в сухую смесь цемента и песка добавляют алюминиевую пудру, после чего смесь хорошо перемешивают. Далее в нее добавляют воду. После чего алюминиевая пудра вступает в реакцию с цементом, в результате которой выделяются водород и окислы AL. Водород наполняет пузырьками бетонную смесь, структура которой становится ячеистой (пузырьки могут быть крупными — 3 мм и более или мелкими — 1 мм и менее).

При низком качестве материала он имеет неоднородную структуру по высоте, что отражается на многих его параметрах. Качественный газобетон обладает однородной структурой и повышенными характеристиками.

Технология производства пеноблоков

Заполняют бетономешалку песком, портландцементом и водой в требуемых соотношениях. Запускают аппарат, после чего ожидают получения однородной смеси. Далее подготавливают пену в пеногенераторе, после чего её добавляют в состав смеси, а затем насыпают в раствор требуемое количество отвердителя. Далее раствор опять мешают 3–4 мин. При более длительном замешивании пена разрушится, а прочностные и другие характеристики пенобетона уменьшатся.

После приготовления раствора, им заполняют подготовленные заранее формы (деревянные смачивают водой, а железные машинным маслом или отработкой). После заполнения форм, залитые блоки оставляют на сутки для застывания (иногда приходится ждать больше времени). Бетон должен набрать прочность при температуре воздуха 6С и более. Если работы выполняют зимой в холодном цеху, то его нужно прогревать с помощью калорифера или тепловой пушки. Через сутки вынимают готовые пеноблоки из форм и укладывают на поддоны.

Нужно учитывать, что чем качественнее используется отвердитель, тем быстрее застывают пеноблоки.

В общем, на всю процедуру изготовления пеноблоков уходит не более 2-х дней. Для грамотной организации технологического процесса и повышения его продуктивности требуется:

- Использовать для перемешивания раствора подогретую до 30С воду.

- Для ускорения затвердевания пенобетона нужно добавлять в него хлористый кальций (≈1,5 % от общей массы смеси). Кроме того, это позволит уменьшить вероятность растрескивания блоков. Добавку необходимо обязательно использовать при выполнении работ зимой.

- Если вы будете регулярно заливать пеноблоки, то лучше сделать пропарочные камеры для сушки пеноблоков при 60С. Благодаря этому сократится время изготовления изделий.

- Использовать формы с ячейками, размеры которых соответствуют ГОСТам.

- Формы из древесины нужно после заполнения накрывать полиэтиленом, а железные смазывать перед использованием машинным маслом (отработкой).

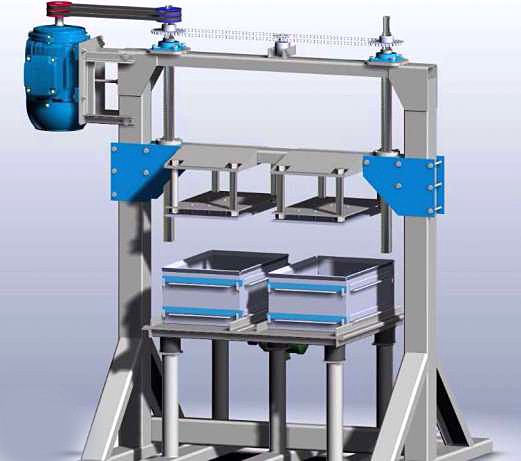

Оборудование для производства пеноблоков в домашних условиях

Для изготовления пенобетона требуется такое оборудование:

- Бетоносмеситель. Разрешается использовать в этих целях установку для производства ячеистого бетона;

- Компрессор. Необходим для нагнетания воздуха в парогенератор и смеситель;

- Пеногенератор. Позволяет подготавливать пену;

- Форма. Её часто делают самостоятельно из древесины или железа.

Если планируете делать пеноблоки круглогодично, то нужно будет дополнительно купить к перечисленному выше оборудованию пропариватель. Собирать установку можно тоже своими силами, но большой экономии средств это не даст. Причем некоторые элементы могут плохо состыковаться, что повлияет на качестве пеноблоков.

Лучше покупать оборудование в комплекте, который стоит в пределах 100 000- 250 000 рублей. Такая установка позволит выпускать за рабочую смену 10-25 м3 пенобетона.

В процессе выбора оборудования требуется уделять особое внимание мощности и характеристикам электропривода. Кроме того, нужно учитывать на какое расстояние можно будет подавать готовый раствор.

Если вы строите собственный дом и оборудование вам нужно разово, то его лучше арендовать.

В процессе использования оборудования, его необходимо периодически промывать.

Приготовление пенобетонной смеси

Изготавливать пенобетон своими руками в домашних условиях довольно просто, нужно только иметь приведенное выше оборудование и оговоренные ниже материалы.

Пенобетон делают из:

- Цемента;

- Воды;

- Песка;

- Пенообразователя;

- Добавок. Повышают свойства материала. Для повышения морозостойкости в него добавляют модификатор БИО-НМ. Для увеличения воздухововлечения добавляют аэрирующие добавки БИО-Люкс, Сипласт или ПВД-3.

Для изготовления 1 м3 высококачественного пенобетона (плотность 600 кг/м3) нужно использовать следующие количество материалов:

- песок – 200 кг;

- цемент – 320 кг;

- отвердитель – в соответствие с инструкцией завода изготовителя;

- пенообразователь – 1,2–1,5 л;

- вода — 100–110 л.

Нижняя таблица показывает состав пенобетона некоторых марок.

| Состав пенобетонной смеси на кубометр | |||||

|---|---|---|---|---|---|

| Марка пенобетона | Количество цемента М500 (кг) | Количество песка (кг) | Количество воды (л) | Количество пенообразовате- ля (кг) |

|

| Образование пены | Получение раствора | ||||

| D600 | 310 | 210 | 55 | 110 | 1,5-2,0 |

| D800 | 320 | 420 | 45 | 120 | 1,2-1,5 |

| D1000 | 350 | 590 | 40 | 140 | 0,8-1,2 |

Изготавливают пенобетон с помощью следующих технологий:

Двухстадийная (с помощью вспенивателя)

Кроме низкооборотного смесителя, в данную линию включен пеногенератор, позволяющий подготавливать должным образом пенообразователь. После наполнения смесителя пеной, в него насыпают остальные компоненты бетона, после чего все это тщательно перемешивают при скорости вращения смесителя 25 об/мин.

После приготовления раствора, его по трубопроводам подают в формы.

Нужно отметить достоинства данной технологии:

Поры образуются с помощью управляемого процесса, что позволяет делать изделия необходимой плотности и теплопроводности.

Материал получается мелкоячеистым.

За счет принудительного пенообразования повышается качество пенобетона.

К недостаткам нужно отнести:

Большую цену оборудования.

Высокую стоимость пеноблока, потому что требуется пенообразователь.

Меньше возможностей в процессе подачи смеси по трубопроводам, особенно по вертикали.

Метод сухой минерализации

В этом случае воздушные ячейки в растворе образуются за счет физических процессов, а не с помощью вспенивателя. Но такая работа очень ответственная, так как приходиться использовать емкости высокого давления.

Основным элементом установки для изготовления пенобетона является бароустановка, которая выполнена в виде смесителя для сухого смешивания материалов, но работает она на больших оборотах (420 об/мин). Благодаря большой скорости вращения раствор затворяется и перемешивается под высоким давлением. В результате чего пузырьки воздуха не «раскрываются», а их форма, размеры и количество удерживаются. Поэтому готовый материал имеет ровную пористую структуру.

Кроме того, сухая минерализация позволяет подавать раствор по трубопроводу на высоту 10 -30 м. Эта технология является бюджетной, потому что оборудование стоит не дорого.

Чаще всего этот способ применяют на непрерывном производстве. Он позволяет изготавливать очень прочный пенобетон, но у него хуже характеристики теплопроводности.

Производство пенобетона с применением пеногенератора

Производство пенобетона с помощью пеногенератора не сложный процесс. Сначала заранее замешивают смесь, после чего замачивают её в воде (с соблюдением пропорций). Потом жидкий раствор под давлением подается в пеногенератор, где он вспенивается. Что же касается долевого соотношения пеноконцентрата по отношению к бетону, то оно варьируется в пределах 0,5-1,5 кг на 1 м3. Нужно всегда делать одну заправку на 4-6 м3 бетона.

Формовка пеноблоков

Сегодня используется литьевая и резательная формовка.

Первый способ предусматривает заливку пенобетона в ячеистые формы, которые покупают или делают сами. Благодаря этому данный способ считается самым доступным. В строительстве иногда требуются пеноблоки разных размеров, поэтому нужно заранее подготовить формы с ячейками нужных размеров. При извлечении литых блоков из форм на них часто повреждаются кромки.

Во втором случае жидким раствором заполняют большую опалубку, которую после застывания раствора убирают. Далее большой кусок пенобетона режут на мелкие блоки с помощью специальной установки, в которой стоят режущие струны, ленты или пилы. Это позволяет выпускать более ровные блоки нужного типоразмера, причем на них никогда не бывает сколов.

Минус данного способа является резка, так как это довольно сложный и трудоемкий процесс, который требует определенного опыта.

Пеноблоки: размеры, плюсы и минусы для строительства дома

В таблице ниже приведены размеры блоков.

| Размеры блоков, мм | Вес в зависимости от марки пенобетона, кг | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| D300 | D400 | D500 | D600 | D700 | D800 | D900 | D1000 | D1100 | D1200 | |

| Стеновые пеноблоки | ||||||||||

| 200x300x600 | 11,7 | 15,6 | 19.4 | 23.3 | 27.2 | 31.7 | 35.6 | 39.6 | 43.6 | 47.5 |

| Перегородочные блоки | ||||||||||

| 100x300x600 | 5,8 | 7,8 | 9,7 | 11,7 | 13,6 | 15,8 | 17,8 | 19,8 | 21,8 | 23,8 |

Таблица показывает, что каждая марка блока отличается по весу.

Изготавливают и крупноформатные изделия, но для работы с ними нужна грузоподъемная техника. Зато благодаря им удается ускорить любое строительство. Крупноформатные блоки из пенобетона имеют следующие размеры:

- 1000х600х600 мм;

- 1000х600х500 мм;

- 1000х600х400 мм;

- 1000х600х300 мм.

Делают также малоформатные блоки, используемые в основном для утепления, реже для строительства тонких стен в тех местах, где это необходимо. Такие блоки из пенобетона имеют следующие размеры:

- 600х300х100 мм;

- 600х300х150 мм.

Пеноблок обладает такими преимуществами:

- Недорого стоит (кирпич стоит больше);

- Имеет высокие теплоизоляционные параметры.

- Теплопроводность пенобетона – 0.08-0.20 Вт/мС. Эта характеристика позволяет уменьшить теплопотери здания на 30% по сравнению с кирпичным строением;

- Легко обрабатывается и монтируется;

- Мало весит, поэтому нагрузка на несущие конструкции меньше;

Позволяет делать разнообразные привлекательные архитектурные элементы: арки, колонны или порталы; - Является негорючим материалом;

- Долговечный. Срок службы построенного из пеноблоков строения — не менее 35 лет;

- Экологически чистый. Пеноблоки изготавливают из натуральных природных материалов, поэтому они не поддаются гниению, на них не появляется грибок или плесень;

- Имеет высокие звукопоглощающие характеристики, что оградит жилое помещение от любых внешних источников шума.

- Небольшая прочность;

- Впитывает влагу;

- Большая усадка.

Related Posts

Нюансы выбора конструкции погреба из бетона своими руками. Проведение работ по бетонированию, установки вентиляции и…

Еще на этапе закладки фундамента и проектирования дома лестница является элементом, на который следует обратить…

Вы наконец-то решили сделать пол в гараж но не знаете с чего начать? Не знаете…

Каким бывает оборудование для производства пеноблоков, его стоимость и как сделать своими руками?

Пеноблоки состоят из инновационного материала – пенобетона. Он был задуман как альтернатива обычному бетону. Отличается легким весом, простым монтажом, прочностью.

Пеноблоки состоят из инновационного материала – пенобетона. Он был задуман как альтернатива обычному бетону. Отличается легким весом, простым монтажом, прочностью.

Технология производства блоков довольно простая, формируют блоки с помощью специального оборудования, которое можно установить даже в домашних условиях.

Этот факт делает пеноблоки чрезвычайно доступным материалом, производство которого может стать бизнесом. Разберем, что требуется для создания вспененного бетона, как формируются блоки, технологию и нюансы производства.

Разновидности установок

Бизнес по производству пеноблоков считается одним из самых быстроокупаемых. В стоимость продукции, помимо прочего, включают затраты на оборудование. К его выбору нужно подойти со всей ответственностью, существующие разновидности отличаются производительностью и качеством полученной продукции.

Мобильные

Этот тип оборудования можно приобрести по частям или в полном комплекте. Готовый вариант предпочтительнее, с ним проще работать и можно быстрее ввести в эксплуатацию. Состоит мобильная установка из следующих деталей:

- Виброгрохот. Просеивает сырье, удаляет мусор.

- Устройство для подачи сырья. Передает в главный отсек песок, цемент.

- Дозатор воды.

- Смеситель.

- Баросмеситель (редко встречается пеногенератор).

- Компрессор.

- Шланг. Выводит готовый материал.

Важно! Мобильные установки применяют для частного производства пенобетона. Управиться с машиной может один человек, без привлечения дополнительной рабочей силы.

Плюсы мобильных установок:

- простота и удобство в эксплуатации;

- недорогое обслуживание;

- низкая стоимость;

- нет деталей, работающих под давлением (а значит лицензия на выпуск материала не требуется);

- сравнительно легкая по весу конструкция, можно перемещать при необходимости.

- быстро расходуется пенообразователь;

- блоки получаются меньшей прочностью, чем созданные на более профессиональном оборудовании.

Выработка мобильной установки: 24-72 м.куб/сутки.

Какие машины пользуются спросом:

- Санни от «Строй Бетон».

- Метем от ГК Метем.

- Robus 500MS от Предприятия РОБУС.

Для тех, кто не собирается открывать завод или крупный цех по созданию пенобетона, можно выбрать б/у установки, которые в цене будут дешевле в несколько раз.

Видео-обзор мобильной установки для производства пеноблока «БАС-130»:

Стационарные

Установки отличаются более серьезной конструкцией, из-за этого их цена может показаться высокой.

Составные части:

- бетономешалка;

- пеногенератор;

- средства для подачи бетона;

- формы для готового продукта;

- оборудование для выдержки пеноблоков;

- аппарат для резки.

Важно! Основное отличие стационарных установок – наличие пеногенератора. Этот элемент существенно улучшает качество сырья, итоговый продукт полностью соответствует техническим требованиям.

Преимущества:

- производительность существенно выше;

- качество готового продукта лучше;

- расход пенообразователя ниже;

- себестоимость пеноблоков ниже.

Недостатки: высокая стоимость оборудования.

Стационарные установки требуют наличия просторного помещения. Применяются для массового производства пенобетона. Средняя производительность 40-100 м.куб/сутки.

Бывает готовая единая конструкция или сборная. Перед покупкой необходимо выбрать и подготовить помещение для устройства производственного цеха (если ранее в нем никогда подобные работы не проводились).

Есть несколько важных условий:

- минимизация ручного труда (положительно влияет на качество готового продукта);

- размещение оборудования должно быть максимально компактным, без больших расстояний между частями установки;

- доступ воды в цех должен происходить без перебоев;

- наличие кран-балки;

- отдельное место для пропарочной камеры;

- оборудование для выдержки имеет укромное место, сухое и без сквозняков.

Популярная марка стационарных установок – Метем от ГК Метем.

Перед заказом оборудования нужно составить план помещения и определиться с размещением в конкретных условиях. Потребуется лицензия.

Автоматические

Высококлассное оборудование, используется на заводах по производству пеноблоков. Минимизируют участие ручного труда, качество готовой продукции существенно лучше. Организация автоматического производства требует подготовки:

- наличие цементного склада с системой дозации;

- создание хранилища для песка;

- место для линии распределения компонентов для последующей их передачи в оборудование;

- площадь для производственной линии;

- участок, где проходит резка и хранение готовых пеноблоков.

Важно! Основное отличие автоматизированного производства: четкое разграничение на 5 участков и организация конвейера. Производительность от 40 до 160 м.куб/сутки.

Преимущества:

- самая большая производительность;

- процесс полностью автоматизирован, рабочей силы требуется минимум;

- автоматизация позволяет снизить себестоимость готовой продукции, продажи повышаются.

Недостатки:

- дороговизна оборудования;

- необходимость в объемных площадях для установки.

Организация автоматического производства потребует немалых затрат на первом этапе, окупятся они в лучшем случае в течение года.

Какое оборудование пользуется популярностью:

- Фомм-ПУСК от «Строй–Бетон».

- FC100WM от НПК FCI технологий.

- Старт (полуавтомат) и Метем-АЗП от ГК Метем.

Важно! Можно сэкономить на б/у установках. Перед покупкой нужно уточнить причину продажи и проверить работоспособность оборудования.

Дополнительные конструкции

Дополнительные конструкции помогают завершить процесс, используются на разных стадиях. Применяются они для производства сжатого воздуха и формирования блоков готового материала.

Компрессор

Применяют при создании смеси из бетона, компрессор выдавливает ее из бетономешалки. Назначение этого элемента – подача воздуха под давлением.

При выборе компрессора нужно уточнить для какого вида оборудования он предназначен. Мощности должно хватать под конкретную установку, которой планируется пользоваться.

- роторно-винтовые;

- роторно-пластинчатые;

- поршневые.

Значение имеет объем ресивера, то есть сколько сжатого воздуха может удерживать компрессор, измеряется в литрах. От него зависит стоимость компрессора и длительность его работы. Также при покупке важна производительность аппарата.

Минимальная допустимый показатель – 0,2 -0,5 м.куб/мин (от 200 л/мин.), давление при этом составляет 5-6 атм.

Производитель не имеет принципиального значения, оборудование относится к разряду простых. Наиболее популярные бренды те же, что производят установки: ГК Метем, «Строй-Бетон».

Формы

Пеноблоки изготавливаются поштучно, масса либо разливается по формам, либо режется. Во всех случаях требуется форма, куда будет заливаться пенобетон. Единственная причина, где не требуется наличие форм – создание пола. В этом случае материал заливают напрямую в опалубку.

Отличия форм для пеноблока:

- Материал изготовления. Древесина используется для первых запусков, поверхность неравномерная, пенобетон частично впитывается в нее. Лакированная фанера – один из лучших вариантов, стойко выдерживает давление. Пластик применяют преимущественно для пазогребневых блоков или для штучного производства. Металл – наиболее подходящий вариант для серийного производства.

- Толщина стенок (рассчитывается в мм).

- Размеры (большие, маленькие, пазогребневые блоки).

- Разница в конструкции. Разборные формы удобнее хранить, некоторые из них позволяют заливать блоки разных размеров, если собрать их иначе. Цельные используются для небольших размеров или в частном производстве.

Важно! Правильный выбор формы – залог качества полученного материала. Самодельные конструкции не всегда правильно собраны, имеют щели на стыках деталей. В результате получается неправильной формы блоки, неравномерно просушенные и уступающие по прочности аналогам.

При покупке форм б/у необходимо уточнить совпадение элементов и отсутствие щелей между ними. Чаще всего продают их по причине наличия зазоров, что приводит к проникновению пенобетона в соседние пазы и слиянию блоков.

Критерии выбора

На что обратить внимание при подборе агрегатов для производства:

-

Изначально нужно определиться с количеством пеноблоков, которое планируется производить. Если стройматериал требуется для личных целей, можно обойтись установкой без пеногенератора и сэкономить. Но качество полученных блоков будет оставлять желать лучшего.

Для тех, кого больше интересует надежность и прочность строительных элементов – необходим парогенератор.

Стоит он намного дороже, но безопаснее и качественнее работает. Для личного пользования покупают первый вариант, но некоторые опытные мастера создают аппарат сами.

Затвердевание пеноблоков проводится в автоклавах или в естественных условиях. Принцип зависит от состава пенобетона и объемов производства. Для личного пользования дополнительное оборудование не требуется, для серийного производства докупают сушильные камеры.

В них материал набирает необходимую прочность и блоки в итоге получаются качественнее. Также его можно использовать зимой и не терять продажи.

То же касается выбора между резательным станком и формами.

То же касается выбора между резательным станком и формами.

Для личного пользования больше подходят формы, если блоки производятся в больших объемах – применяют станки. Точность последних выше.

Обучение и сопровождение пользователя у надежных поставщиков должны присутствовать. Также как установка и первый запуск оборудования.

Как сделать самостоятельно?

Предупреждение! Качество изготавливаемого стройматериала из самодельных установок существенно ниже. Продать такое оборудование после будет сложнее, чем покупное.

Так как технологически процесс создания пеноблоков простой, некоторые опытные строители самостоятельно создают установки чтобы использовать их на стройке и не закупать материал. Этом они экономят немалую сумму. Некоторые элементы проще купить готовыми, другие изготавливают на месте.

Как проходит сам процесс создания пеноблоков:

- Готовят смесь из цемента, песка, воды, добавляют вспененное вещество.

- Смесь перемешивают до получения однородной массы.

- Разливают смесь по формам, оставляют до полного застывания.

Какие инструменты и приспособления потребуются?

Для пенообразователя:

- герметичная емкость;

- вентиль 2 шт регулировочных, 3 шт ;

- компрессор (его может заменить обыкновенный пылесос);

- сетка с мелкими отверстиями;

- патрубок для подачи смеси;

- патрубок для подачи воздуха;

- гибкая труба 2 шт;

- сопло Лаваля или жиклер.

Бетономешалку приобрести отдельно (специальную, с бережным вращением).

Для форм:

- листы металла;

- соединительные скобы;

- сварочный аппарат.

Процесс создания по шагам

Первым подготавливается резервуар для смешивания пенообразователя. Для этого подойдет любая, желательно металлическая, цилиндрообразная емкость (часто используют пустой газовый баллон).

Создание камеры:

К баллону с одной стороны приваривается патрубок с насосом для выгрузки смеси в пеногенератор.

К баллону с одной стороны приваривается патрубок с насосом для выгрузки смеси в пеногенератор.- С другой присоединяется гибкая труба для загрузки смеси в камеру.

- Рядом устанавливается гибкая труба для подачи сжатого воздуха из компрессора в камеру. На месте соединения ставят вентиль для регулировки давления.

Создание пеногенератора:

- К трубе приварить 2 патрубка. Первый – с торца, второй примерно посередине под углом 90 градусов.

- На выходных отверстиях патрубков закрепляют вентили для последующей регулировки подачи.

- Ко второй трубе с торца приварить патрубок – это выходная часть конструкции. Внутри патрубка установить воронку, чтобы скорость подачи пены на выходе снижалась.

- Внутри второй трубы помещается сетка, можно использовать готовый фильтр. Она должна быть утрамбована по всей длине трубы.

- Соединить две трубы, чтобы торцевые патрубки оказались с противоположных сторон. Посередине установить сопло, оно снизит скорость подачи смеси.

Соединение камеры и пеногенератора:

- Посредством шланга выходной патрубок с насосом камеры соединяется с боковым патрубком пеногенератора.

- Компрессор соединяется шлангом с торцевым патрубком пеногенератора.

- Выходной патрубок пеногенератора соединяется с бетономешалкой.

Важно! Пена должна подаваться не поверх бетонно-песчаной смеси, а в середину. Для этого обеспечивается постоянное реверсивное движение бетономешалки.

Изготовление форм:

Есть два варианта: цельные формы и разборные. Для цельных потребуется дно на которое привариваются пластины ровными ячейками нужного размера.

Есть два варианта: цельные формы и разборные. Для цельных потребуется дно на которое привариваются пластины ровными ячейками нужного размера.- Для разборной формы длинные металлические листы разрезают поперек таким образом, чтобы одни вставлялись в другие перпендикулярно и образовывали ровные ячейки.

- На дно по периметру крепятся боковые панели. Соединяются фиксаторами по бокам, на нижнем ребре можно петлями.

Пенобетон разливается по формам так, чтобы листы оставались на несколько сантиметров свободными. После застывания, снимаются фиксаторы, отклоняются боковые панели, металлические платины вытаскивают друг из друга, пеноблоки становятся свободными.

Видео-обзор установки для производства пеноблока, сделанной своими руками:

Цена зависит от сложности оборудования, технических возможностей, производительности, бренда изготовителя. Дополнительные элементы отличаются объемом.

Таблица: расценки на оборудование для производства пеноблоков.

| Тип оборудования | Наименование | Цена от, тыс. руб. |

| Модульные установки | Санни | 80 |

| Метем | 87 | |

| Robus 500MS | 235 | |

| Стационарные | Метем | 150 |

| Автоматические | Фомм-ПУСК | 2 млн 597 |

| FC100WM | 1 млн 565 | |

| Метем АЗП | 1 млн 91 | |

| Старт | 495 |

Стоимость компрессоров разнится, от 40 тыс. руб. и выше.

Цена на формы зависит от объема, от 15 тыс. руб. до 165 тыс. руб. за шт.

Заключение

Создать оборудование для производства пеноблоков своими руками не так сложно, но готовые установки от производителей делают материал качественнее. Постройка с прочными, выполненными по правильной технологии блоками имеет дольше срок службы, редко дает трещины, хорошо переносит смену времен года.

Производство

Слово арболит происходит от французского слова «дерево». Это легкий строительный материал, сделанный на основе цемента, органического сырья в виде деревянных щепок (занимающих 80-90% всего объема блока) и химических добавок.

Слово арболит происходит от французского слова «дерево». Это легкий строительный материал, сделанный на основе цемента, органического сырья в виде деревянных щепок (занимающих 80-90% всего объема блока) и химических добавок.

Данный материал имеет еще одно название – деревобетон.

Благодаря своей прочности, легкости, экологичности, хорошим теплоизоляционным качествам и невысокой цене арболит является очень востребованным строительным материалом.

Оборудование для изготовления арболита

Линия по изготовлению арболитовых блоков – это большой набор оборудования, которое задействовано в производстве данного строительного материала. На комплексном оборудовании за сутки можно изготовить свыше 350 шт. блоков. Если приобрести полную линию, то можно открыть цех и наладить производство блоков из арболита разнообразных размеров, плотности и предназначения.

Чтобы начать производство блоков из древобетона необходимо приобрести:

щепорез (или шредер) для измельчения подготовленной древесины или древесных отходов;

щепорез (или шредер) для измельчения подготовленной древесины или древесных отходов;- мешалку для перемешивания арболитового раствора;

- формовочный станок (вибропресс);

- пресс-формы с 2-я контактными пластинами каждая;

- сушильная камера;

- поддоны.

Для того, чтобы в производстве минимизировать участие человека и повысить производительность необходимо приобрести дополнительное оборудование:

- подъемно-поворотный механизм для перекладывания раствора из смесителя в формы;

- дозатор для выгрузки цемента;

- дозатор щепы;

- скип;

- устройство для подъема дозаторов цемента и щепы.

Подробную информацию о производстве арболитовых камней ищите здесь.

Общая технология

Для того чтобы начать производство арболитовых блоков, необходимо иметь в наличии качественное сырье (древесные отходы, цемент, химические добавки) и профессиональное оборудование.

Качество материала напрямую зависит от правильно выбранного древесного сырья и его обработки. Только в этом случае можно получить строительный материал, который будет соответствовать ГОСТ.

При производстве арболитовых блоков важно ответственно подходить к этапу подготовки сырьевых материалов.

Важным моментом считается сортирование древесины. Она должна быть без добавок и примесей песка. Допускается присутствие не более 5% коры.Для арболита подходит древесина хвойных пород.

Важным моментом считается сортирование древесины. Она должна быть без добавок и примесей песка. Допускается присутствие не более 5% коры.Для арболита подходит древесина хвойных пород.

Для производства годятся остатки сырья с пилорам (срезки, горбыль). Не стоит применять для изготовления щепы старые деревянные поддоны, древесину, пораженную плесневыми грибами и горелый лес.

Нужна ли сертификация?

Качество и экологическую безопасность арболитовых блоков обязательно нужно подтверждать сертификатами: пожарным и добровольным ГОСТ Р.

-

Сертификаты пожарной безопасности. Арболитовые блоки бывают теплоизоляционные и конструкционные. К каждым из них предъявляются свои требования пожарной безопасности.

К блокам, которые предназначены для теплоизоляционного слоя оформляется обязательный сертификат пожарной безопасности.Данный материал проходит испытание на возгораемость, горючесть, дымообрование и токсичность.

Для конструкционных блоков хватает добровольного сертификата пожарной безопасности, в котором указан предел огнестойкости. Выдается пожарный сертификат сроком до 5 лет.

Наличие сертификатов повышает доверие клиентов к производителю.

Требования к организации цеха

Перед тем, как искать помещение для цеха по изготовлению арболита, необходимо продумать бизнес-план, при составлении которого обязательно следует:

изучить спрос на данный строительный материал;

изучить спрос на данный строительный материал;- имеющийся ассортимент;

- найти, где приобретать сырье (деревянные отходы);

- проанализировать информацию о фирмах-конкурентах;

- ознакомиться с налогообложением;

- изучить рынок сбыта.

После того как бизнес-план будет составлен, начинается следующий этап организации бизнеса:

- регистрация предприятия;

- освоение технологического процесса по изготовлению арболита;

- поиск помещения для цеха;

- приобретение оборудования, его монтаж и наладка;

- набор и обучение рабочего персонала;

- поиск поставщиков сырья и его приобретение с запасом на месяц вперед.

Оптимальный вариант для бизнеса – это приобретение готовой линии по производству арболита. Такое оборудование запрограммировано на выполнение полного круга производственного процесса.

Как сделать арболитовые блоки своими руками?

Самостоятельно в домашних условиях можно изготовить только теплоизоляционный арболитовый материал низкой плотности. Такие блоки могут подойти и для строительства небольшого одноэтажного дома.

Для калибровки щепы необходимо специальное оборудование, так как вручную это сделать довольно сложно. Чтобы самостоятельно сделанный арболит отвечал всем требованиям, он не должен включать в себя опилки, кору или труху.

Для домашнего производства арболита необходимо подготовить:

Для домашнего производства арболита необходимо подготовить:

- формы для блоков из металла или фанеры (желательно чтобы они разбирались);

- бетономешалку (лучше шнекового типа);

- покупной или самостоятельно сделанный щепорез для переработки деревянного сырья.

Изготовление арболита своими руками выполняется в следующем порядке:

- Измельчить древесное сырье в щепу при помощи щепореза.

- Замочить щепу в гашеной извести на 3 часа для того чтобы удалились древесные сахара.

- Процедить сырье при помощи сита для устранения лишней воды.

- Переложить щепу в бетономешалку.

- Засыпать цемент марки М500, хорошо перемешать.

- Долить требуемое количество воды, учитывая влажность материала.

- Добавить определенный процент жидкого стекла и перемешивать до тех пор, пока масса не станет однородной, и легко будет лепиться в руках.

- Смазать стенки форм отработанным машинным маслом и залить в них сырьевую массу.

- Смесь тщательно уплотнить и оставить в формах на сутки для того чтобы она «схватилась».

- Вынуть готовые блоки из форм и оставить еще на 7-10 дней для окончательного просушивания в проветриваемом помещении, где температура воздуха не ниже +12°.

Еще больше информации о самостоятельном производстве арболитовых блоков можно найти здесь.

Заключение

Конкуренция в строительной области довольная высокая. Но, несмотря на это, затраты на открытие цеха по производству арболита окупятся быстро. Данный материал пользуется популярностью, методика его производства несложна, а сырье доступно и стоит дешево.

На начальном этапе необходимо:

- найти помещение;

- приобрести производственную линию;

- изучить технологию;

- начать производство деревобетона.

Удобно и выгодно открывать такой бизнес, если по соседству имеется какое-нибудь деревообрабатывающее предприятие.

Этапы подготовки сырья и производства деревобетона-арболита

Производство арболита – процесс довольно трудоемкий. Все дело в том, что древесная стружка и цемент – вещества, плохо сцепляющиеся друг с другом. Поэтому так важно соблюдать правильный режим изготовления. Например, внутри помещения, где расположено производство должна быть круглогодично температура не ниже +12–+15 С, иначе процесс гидратации цемента сильно замедлится.

Оборудование для производства арболита

Процесс изготовления можно разбить на несколько этапов. Для каждого из них необходимо соответствующее оборудование:

- получение щепы должного размера;

- дозировка и замешивание смеси;

- утрамбовка;

- укладка в пресс-формы;

- сушка изделий;

- отвердение и набор прочности.

Теперь мы расскажем подробнее про оборудование для производства арболита и изготовления блоков из него.

Следующее видео посвящено линии по производству арболита:

Станок

Главный аппарат при изготовлении арболита – рубительная машина-станок для получения щепы нужного размера. Если состав смеси может варьироваться, то требования к параметрам щепы должны соблюдаться точно.

Операции

Как правило, установка для получения технологической щепы для производства арболита выполняет несколько операций:

Как правило, установка для получения технологической щепы для производства арболита выполняет несколько операций:

- загрузка кусковых деревянных отходов;

- удаление металлических элементов;

- собственно измельчение;

- сортировка по размерам;

- повторное измельчение;

- отгрузка.

Особенности работы

- Отходы лесоперерабатывающей промышленности конвейером подаются в рубительную машину. Перед загрузкой металлоискатель обнаруживает, если они есть, металлические элементы.

- В рубительной машине древесные отходы измельчают: как правило, механизм состоит из ротора с режущими ножами.

- Затем щепа конвейером передается в дозатор и попадает на сортировочное устройство.

- Кондиционная щепа отправляется в бункер, а оттуда в смесительный агрегат.

- Некондиционная – слишком крупная, передается назад на повторное измельчение.

Чаще всего на производство используют китайские машины, однако они пользуются не самой лучшей репутацией. Европейские и российские агрегаты надежнее.

- Стоимость станка колеблется от 104 тыс. р. до 290 тыс. р.

- Цена мультифункциональных машин, позволяющих получать любые размеры и виды щепы, даже декоративные, намного выше – до 3 млн. р.

Дробилки

Исследования арболита и проведение испытаний, позволяют утверждать, что лучшими качествами обладает дробленка, полученная по двухступенчатой системе: изготовление щепы в рубильной машине и измельчение в молотковой мельнице. В этом случае процесс изготовления сам превращается в небольшую технологическую линию.

Используют несколько различных устройств.

- Дисковые рубильные машины – на таких устройствах получают технологическую щепу, но несколько больших размеров, чем это необходимо для арболита. Измельчение в этом случае необходимо. Цена аппарата – от 165 тыс.р.

- Роторно-ножевые дробилки – здесь получают топливную щепу, по размерам она прекрасно подходит для деревобетона. К тому же предусмотрена регулировка длины щепы. Однако ножи в таких устройствах необходимо либо менять, либо наплавлять, так как они не затачиваются. К тому же сами деревянные отходы должны быть в какой-то степени подготовлены – с длиной не более 45 см, а толщиной в 10 см. Стоимость дробилок колеблется от 120 до 160 тыс. р.

- Шредеры – валковые измельчители. Машины производятся для изготовления одного конкретного вида щепы. Производительность такого аппарата превосходна, но и стоимость намного выше – 650–980 тыс. р.

- В молотковой дробилке расщепление производится за счет ударов молотков, закрепленных на роторе. Щепа просеивается через колосниковую решетку, что и гарантирует получение фрагментов точно установленной величины. Стоимость дробилки – 250–300 тыс. р.

Для смешивания

- Дозаторы или хотя бы емкости, с помощью которых осуществляется измерение объема и подача в смеситель. Таким образом подается вода, цемент, химические ингредиенты за исключением хлорида кальция. Последний впрыскивают с помощью труб-распылителей в момент перемешивания смеси.

- Циклический смесительный механизм, то есть, бетономешалка принудительного типа. Перемешивание производится не менее 10 минут. Стоимость аппарата – от 74 до 303 тыс. р.

- Бункер-укладчик.

- Разборные деревянные или металлические формы.

Про мини-станки для производства блоков из арболита и изготовления самого арболит, а также цены на оборудование читайте ниже.

В этом видео представлено изготовление арболита при помощи станка:

Оборудование для производства арболита

Арболит – один из видов бетона. Изделия из него нуждаются в трамбовке тем или иным методом, иначе в материале остается слишком много воздуха, и он не набирает должной прочности и плотности.

На сегодня наиболее распространены 4 вида получения арболита.

- Ручная трамбовка – осуществляется прямо на полу помещения, где в дальнейшем изделия отверждаются на воздухе. Укладка производится в течение 10–15 минут. Важным является постоянная осадка материала. Поэтому сначала арболит в форме прокалывают вилами, а затем уже прессуют стальной трамбовкой. Если формы удаляются сразу же после трамбовки, смесь готовят с минимальным количеством воды, если спустя сутки – воды добавляют больше. Последний вариант лучше, так как гарантирует более высокую прочность.

- Ручная трамбовка на вибростоле – в этом случае формы располагают на вибростоле, заливают в них арболит и осаживают вилами. Время работы вибростола – 10, 20, 30 с, определяется опытным путем и зависит от плотности и объема изделия. Затем форма снимается, и деревобетон прессуется стальной трамбовкой. Длительное использование вибростола для лучшего уплотнения не допускается, так как при этом цемент может стекать со щепы. Основную работу по трамбовке осуществляют опять-таки ручным инструментом. Усадка весьма заметна: при изготовлении конструкционного арболита, например, усадка должна достигать 25 %. Стоимость вибростола зависит от мощности и габаритов и варьируется от 25 до 90 тыс. р.

- Вибростанок – наиболее затратный способ получения арболита, но позволяющий получить изделия любой плотности и очень высокого качества. Стальная форма с арматурой и закладными, если они нужны, заливается смесью, накрывается крышкой и помещается в вибропресс. Здесь под действием гидродомкратов и вибрации материал усаживается. Крышка опускается и защелкивается. Изделие удерживается в отапливаемом помещении, пока не достигает распалубной прочности. Минимальная цена устройства – 80 тыс. р.

- Исключает этот момент способ вибрирования с пригрузом. В этом случае материал разливают по формам, располагают их в один ряд, а во время вибрирования или с остановкой последнего, на формы опускают пригруз, с помощью двигателя, конечно. Таким образом можно получать несколько блоков с совершенно одинаковыми свойствами и хорошей плотностью.

Далее будет рассмотрена технология производства арболита.

Технология изготовления

Сама по себе производственная схема достаточно проста, что позволяет получать блоки из деревобетона даже в условиях домашнего хозяйства. В промышленных условиях речь идет не только о принципиальном изготовлении материала, но и о масштабах.

Сама по себе производственная схема достаточно проста, что позволяет получать блоки из деревобетона даже в условиях домашнего хозяйства. В промышленных условиях речь идет не только о принципиальном изготовлении материала, но и о масштабах.

- Отходы древесины – рейки, горбыль, кругляки, обрезки, складируют на приемочной площадке и оставляют под навесом на срок не менее месяца.

- Затем материал передается на дробильную машину – станок, шредер, дробилку. Если получение щепы двухстадийное, то щепа из рубильной машины передается на молотковую дробилку.

- Дробленку через бункер перемещают в бак с водой, где древесина вымачивается, чтобы удалить сахара. Туда же добавляется хлорид кальция. Вымачивание в гидромодуле занимает 6 часов при температуре +20 С.

- Древесную щепу дозируют объемно-весовым методом с учетом плотности материала. Воду и химические добавки добавляют с помощью дозаторов турбинного типа. В смеситель подается щепа, а затем цемент и вода, с растворенными в ней добавками. Хлорид кальция поступает в процессе перемешивания постоянно, чтобы максимально равномерно распределиться. Смесь готовится около 10 минут.

- Через бункер-укладчик смесь заполняет формы, где утрамбовывается и уплотняется. Используются для этого ручные методы и вибростанки.

- В зависимости от вида цемента, назначения и производственных условий распалубка может происходить в разные сроки.

- Так, арболит на основе портландцемента выдерживают в формах не менее 5 суток, чтобы он набрал 50% прочности.

- При использовании вибростанка, если арболит удерживается в формах 20–24 часа – до набора распалубной плотности, давление, создаваемое прессом невелико –0,35 МПа, а при необходимости немедленно удалить формы – 2–3 МПа.

- Поддон с изделиями из арболита перемещается в склад – на стеллаж. Складывать блоки желательно не раньше, чем через 3–4 дня, складывать высоту друг на друга можно не раньше, чем на 6–7 сутки. Транспортировать изделия можно через 15–20 дней.

Про производство арболита как бизнес и его себестоимость расскажем ниже.

Технология производства арболита представлена в этом видео:

Создание материалов как бизнес

Основы

Перспективность этой отрасли обеспечивается двумя главными факторами: возрастание объемов индивидуального строительства и смена строительных материалов, особенно теплоизоляционных. Сегодняшние требования по утеплению зданий не могут быть удовлетворены обычным бетоном или кирпичом, а деревобетон отличается прекрасными теплоизоляционными свойствами.

- Самая простая технологическая линия состоит, по сути, из одного мини-станка по изготовлению щепы, бетономешалки и склада для готовой продукции. Для ее обслуживания потребуется помещение площадью в 100 кв. м и 3 рабочих. Производительность, конечно, невелика: 6,7 куб. м. Цена линии по производству арболита то есть всего «производства» – в пределах 45–75 тыс. р.

- Более дорогостоящая и эффективная линия включает конвейеры, бункеры, дозаторы, и, конечно, вибропресс или вибростол. Как правило, на этой же линии можно изготовлять опилкобетон и комбинированные блоки. Цена оборудования заметно выше, например: комплексная линия СГС-Л4 обойдется в 325 тыс. р.

Бизнес-план

Бизнес-план на производство арболита состоит из нескольких статей:

Бизнес-план на производство арболита состоит из нескольких статей:

- приобретение оборудование, например, той же линии СГС-Л4 – 325 тыс. р.;

- монтаж и наладка техники – 35–38 тыс. р.;

- для работы на таком участке потребуется бригада из пяти человек, расходы на зарплату зависят от региона;

- запас сырья – не менее чем на месяц. В среднем это составит 500–600 тыс. р.

Итого, затраты на организацию производства составят около 1 млн. р.

- Стоимость арболитового блока конструкционного по Москве и Московской области составляет 3000–4300 р. за куб м, производительность описанной линии -– 400 куб м. в месяц.

- Даже при половинной мощности, учитывая, что начинающему предпринимателю еще нужно найти постоянный рынок сбыта, за год линия произведет продукции на 7,8– 10,3 млн. руб.

Производство арболита – несложный с технологической точки зрения процесс. Наибольшую трудность здесь представляет собой подготовка сырья. А учитывая растущий спрос на строительные материалы с высокими теплоизоляционными показателями, производство арболита становится выгодным делом. Создать свой небольшой автоматизированный завод по производству арболита возможно даже с относительно небольшими затратами.

Цех по изготовлению арболита

Конкуренция в строительной сфере достаточно высока, однако организовав производство качественных, но при этом недорогих строительных материалов, окупить вложения в бизнес можно достаточно быстро. Арболит, иначе называемый древесным кирпичом, широко применяется в малоэтажном строительстве. Для того, чтобы открыть цех по его производству потребуются быстро окупаемые вложения в покупку оборудования. Сама технология производства достаточно проста и не требует высокой квалификации или специальных навыков. О том, что необходимо для организации своего дела по выпуску арболитовых блоков, расскажем в статье.

Где брать сырье

Арболитовые блоки изготавливают из отходов от древесного производства (опилки, стружка). Из-за небольшой стоимости сырья, себестоимость готовой продукции также невысока. Основными поставщиками сырья для производства арболита являются деревообрабатывающие предприятия.

Важно! Во избежание перебоев в поставках сырья необходимо заключить контракты на его поставку с несколькими деревообрабатывающими предприятиями.

Арболит используется при строительстве малоэтажных сооружений, он обладает отличными техническими характеристиками и при этом невысокой стоимостью, выгодно отличающей его от, например, газоблоков.

Среди достоинств строительного материала стоит отметить:

- экологическую чистоту;

- устойчивость к гниению и появлению грибка;

- высокие звуко- и теплоизоляционные характеристики;

- устойчивость к воздействию огня (благодаря этому качеству материал может использоваться при строительстве сооружений с повышенным классом пожаробезопасности);

- благодаря пористой структуре обеспечивается хороший воздухообмен и нормальный уровень влажности в помещении;

- небольшой вес и долговечность блоков;

- высокую рентабельность производства, простоту изготовления, низкую себестоимость арболитовых блоков.

Организация цеха

Прежде чем организовать цех по производству арболита, необходимо разработать бизнес-план. При составлении плана учитываются такие нюансы, как спрос на готовую продукцию, ее ассортимент, наличие и доступность сырья, конкуренция в выбранной сфере, налогообложение и т. п.

Организация производства состоит из следующих этапов:

- регистрация предприятия (можно зарегистрировать как юридическое лицо, так и ИП);

- поиск подходящего помещения;

- приобретение, монтаж и наладка производственной линии;

- наем и обучение персонала;

- изучение технологических процессов производства;

- поиск поставщиков сырья и формирование его запаса минимум для месячной работы предприятия на полную мощность.

Оптимальной системой налогообложения является упрощенная, предусматривающая уплату налога в размере 6 %. При найме персонала необходима регистрация в ПФР и Фонде социального страхования.

Финансовые вложения в организацию производственной линии, выпускающей примерно 6-7 м³ продукции в течение смены, составляют порядка 500 тысяч рублей.

Стоимость оборудования (щепореза, бетономешалки) составит от 45 до 80 тысяч рублей.

Оборудование с более высокой производительностью обойдется в 230 тысяч рублей. В комплектацию универсальных автоматизированных комплексов входят бетоносмесители, вибропрессы, бункеры-дозаторы, ленточные транспортеры и бункеры-приемники.

В среднем такая линия производит около 50 м³ арболитовых плит. Для организации производства потребуется персонал, запасы сырья, большие производственные площади.

Одной из лучших производственных линий считается СГС-Л4. Для того, чтобы ее запустить и обеспечить бесперебойную работу потребуется около 1 миллиона рублей.

Помещение

Для того, чтобы открыть производство арболитовых плит потребуется помещение площадью около 200 квадратных метров, на территории которого располагают:

- производственную зону;

- зону сушки;

- складскую зону;

- административные помещения;

- помещения для отдыха персонала.

Помещение должно быть подключено к необходимым коммуникациям, включая электроснабжение, системы водоснабжения и водоотведения, отопления и вентиляции.

Важно! В зоне сушки блоков температура должна быть не ниже 12 °С.

Оборудование

Для открытия цеха по производству арболитовых плит необходимо приобрести следующее оборудование:

- Рубительную машину – станок, при помощи которого изготавливают и обрабатывают щепу. Станок требуется для получения щепы нужной формы и размера, а также для удаления посторонних включений (к примеру, металлических отходов). Большинство машин может сортировать щепу в зависимости от размеров. Стоимость оборудования варьируется от 100 до 300 тыс. рублей. Наилучшим качеством отличаются европейские и российские станки. Меньшая стоимость китайского оборудования обусловлена и его меньшей надежностью.

Справка! Ряд производителей блоков пользуется многофункциональными машинами с дополнительными функциями, например, позволяющими изготавливать декоративную щепу. Стоимость такого оборудования составляет 3 миллиона рублей.

- Мельницы или дробилки. Качественные характеристики щепы повышаются за счет дополнительного измельчения. На второй ступени обработка осуществляется за счет молотковых мельниц, шредеров, дисковых рубильных станков или роторно-ножевых дробилок. Оборудование можно приобрести за 120 тыс. – 1 млн рублей.

- Бетоносмеситель стоимостью от 75 тысяч до 305 тысяч рублей.

- Дозатор, измеряющий объем и подающий смесь. Его стоимость стартует от 20 тыс. рублей. Вместо дозатора на начальном этапе можно использовать емкости для перемешивания, однако они менее эффективны.

- Бункер-укладчик, стоимость которого начинается от 500 тыс. рублей.

- Разборные деревянные или металлические формы можно изготовить самостоятельно либо на заказ. На стоимость влияет материал изготовления, а также количество форм.

Дополнительное оборудование потребуется в зависимости от выбора способа изготовления блоков:

- Вручную. Обычно его выбирают на начальном этапе. Эффективность такого способа невысока, поскольку смесь утрамбовывают в формы вручную. В дополнительном оборудовании при выборе этого способа нет необходимости, однако качество блоков будет невысоким.

- Вручную на вибростоле. При этом способе смесь утрамбовывают в формы также вручную, но располагают их на вибростоле. Качество готовых арболитовых блоков выше, чем при ручном производстве. Стоимость вибростолов зависит от их мощности и составляет 25-90 тысяч рублей.

- Наиболее качественную продукцию получают при использовании вибростанка. Формы размещаются на станке, а залитая в них смесь утрамбовывается и сжимается с помощью пресса. Самые дешевые вибростанки можно приобрести за 80 тысяч рублей.

Персонал

Работу одной производственной линии могут обеспечить 4 сотрудника, работающие посменно по 8 или 12 часов.

Бесперебойный процесс производства арболитовых плит можно обеспечить, наняв 8-12 работников. В таком случае работу можно выполнять в несколько смен и без выходных.

Квалификационные требования к рабочим не предъявляются. Достаточно, чтобы они были дисциплинированными, обладали высокой трудоспособностью и не имели вредных привычек.

Система оплаты труда может быть сдельной, то есть, фиксированной за определенное количество блоков и в процентном отношении от количества изготовленной продукции.

Технология производства

Арболитовые блоки производятся в соответствии с требованиями ГОСТ 19222-84 «Арболит и изделия из него». Сама же технология состоит из следующих этапов:

- выдерживание древесных отходов под навесом в течение 30 дней;

- расщепление древесины;

- вымачивание щепы (необходимо для того, чтобы удалить из нее сахар);

- подготовка рабочей смеси в соответствии с требованиями ГОСТ;

- добавление в смеситель прочих компонентов (цемента, воды с нужными добавками) и перемешивание смеси;

- заполнение готовым составом форм, его утрамбовка и уплотнение;

- распалубка готовых блоков и их выдержка.

Для того, чтобы готовые изделия набрали необходимую плотность, требуется от 1 до 5 суток. Если блоки производятся с использованием пресса под давлением 2,5-3 МПа, распалубку можно выполнять сразу.

Сушить блоки следует в хорошо проветриваемом помещении, не подвергая воздействию прямых солнечных лучей, в течение 10-15 дней.

Отправлять их на склад можно через 3-5 дней, транспортировать – через 14-20 дней.

Как организовать сбыт

Прежде, чем приступать к организации производства, следует продумать рынки сбыта готовой продукции. Грамотно организованная маркетинговая и рекламная кампании, участие в выставках и форумах, сотрудничество со строительными компаниями быстро принесут желаемые результаты.

Для работы с большими объемами продукции лучше организовать оптовый сбыт арболитовых блоков.

Реализовывать продукцию можно:

- через оптовые, оптово-розничные и розничные базы и магазины стройматериалов;

- частным лицам;

- организуя рекламные компании, подавая объявления в СМИ.

Розничные продажи не стоит сбрасывать со счетов. Оптимальным будет совмещение оптовых и розничных продаж арболитовых блоков.

Несмотря на высокую конкуренцию в строительной сфере, запуск цеха по производству арболита окупится достаточно быстро. Этот строительный материал пользуется все большим спросом, технология его изготовления достаточно проста, а сырье – дешево и доступно. Необходимо лишь найти подходящее помещение, закупить оборудование и приступить к производству.

Способы формования арболитовых блоков

О составе и о пропорциях смеси для производства арболитовых блоков мы уже писали в первой части настоящей статьи. Сегодня мы расскажем о том, как правильно формовать и утрамбовывать арболитовую смесь, а также о правилах складирования готовых блоков.

В настоящее время существует несколько способов формования арболитовой смеси:

- Ручное трамбование на полу производственного помещения.

- Ручное трамбование с использованием вибростанка.

- Механизированное трамбование методом вибропрессования.

- Формование на вибростанке с пригрузом.

Какой из них более предпочтителен – зависит от запланированного объема производства.

Рассмотрим перечисленные методы подробнее.

Ручное трамбование на полу

Представленный метод считается наиболее экономичным. Как правило, его применяют, когда необходимо изготовить материал для строительства собственного дома, но иногда этот способ используется при открытии нового производства.

Если денег немного, я бы начал с ручного трамбования (без станка совсем), то есть: ручная трамбовка плюс виброплощадка или просто ручная трамбовка. При объеме 100-120 м³ в месяц – это отличный вариант.

Представленный способ предполагает наличие следующего оборудования:

- смеситель принудительного типа или емкость для ручного замешивания смеси (некоторые используют обычные бетономешалки, но их применение на практике не всегда эффективно);

- стальные формы для блоков;

- ручная трамбовка (стальная);

- ровное основание, на которое будут устанавливаться формы (основание накрывается полиэтиленовой пленкой);

- поддоны для складирования готовых изделий.

Сразу после замешивания арболитовая смесь раскладывается по формам. Формование производится в 2-3 этапа: смесь укладывается в формы послойно, причем каждый слой необходимо последовательно утрамбовывать. Перед трамбованием смесь следует проштыковать, используя узкие вилы.

Какой бы способ формования вы ни выбрали, особое внимание необходимо обратить на конструкцию самих форм. Так, размер формы по длине и ширине соответствует размеру блоков. Высота же формы всегда больше заданного размера. Это делается для того, чтобы в форму смог поместиться необходимый объем неутрамбованной смеси. Коэффициент уплотнения варьируется в следующих пределах: от 1,2 до 1,6. При этом он будет соответствовать средней плотности конструкционного арболита (700 кг/м³). Иными словами, если высота блока у вас равна 37 см, то минимальная высота формы должна быть 44,5 см. Форма наполняется до верхнего края, а затем смесь утрамбовывается до высоты блока (чем выше форма, тем выше будет плотность готовых блоков и, соответственно, выше их прочность).

Блоки можно сразу делать универсальными, чтобы по своим размерам они могли одновременно подходить и для строительства стен (толщиной 37 см), и для строительства перегородок (толщиной 16 см).

Размер –50х37х16. Благодаря всем форумчанам именно этот размер и делаем. Этот блок будет универсальный – стеновой и перегородочный.

Формы для арболита следует делать либо стальными (из нержавейки), либо деревянными (с обшивкой из нержавеющей стали). Корпус формы должен состоять из двух частей, при этом дно у такой конструкции будет отсутствовать.

Соединяются обе половины с помощью металлических шпилей.

Вместо дна используется фанерная дощечка или ровное основание бетонного пола. Поверхность основания следует накрыть полиэтиленовой пленкой. Это делается для того, чтобы защитить основание от налипания смеси. При этом для защиты боковых и нижних поверхностей формы от налипания арболита можно применять линолеум или специальные растворы. А вот какой вариант защиты использует один из пользователей нашего портала.

Долго мудрили с различной “химией”, предназначенной для смазывания металлических форм. В итоге взяли у пищевиков отработанное растительное масло (у нас цена – 650 руб. за 50 литров), попробовали. Уже второй год пользуемся только им. Работает прекрасно.

Стенки арболитовых форм желательно оснастить специальными фиксаторами (защелками).

Срабатывая во время утрамбовывания смеси, они фиксируют трамбовочную крышку в положении, соответствующем высоте блока.

Крышка забивается с помощью стальной трамбовки, которая использовалась для последовательного трамбования нескольких слоев арболитовой смеси.

При ручном способе формования используется несколько форм. Каждая из них рассчитана на 1 или 2 блока. Этот способ позволяет осуществлять распалубку готовых изделий как мгновенно (сразу после формовки), так и спустя определенное время (10-12 часов после формования). Второй вариант позволяет получить более прочные изделия.

Переносить блоки на поддоны желательно, спустя 2-3 дня после распалубки. Складывать блоки друг на друга можно только через 3-4 дня после их изготовления, а складировать изделия в три ряда (по высоте) можно только через 6-7 дней после распалубки.

Несмотря на разницу в плотности блоков, полученных методом ручного трамбования, при соблюдении технологии их прочность всегда будет соответствовать строительным стандартам.

Ручное трамбование на вибростоле

Этот способ формования предполагает использование всех тех приспособлений, которые перечислены в предыдущей главе. Единственное, что придется приобрести дополнительно – это сам вибростол.

В процессе формования блоков арболитовые формы (вместе с основанием, накрытым полиэтиленом) устанавливаются на поверхность вибростола. Затем форма наполняется смесью, которая сразу же проштыковывается тонкими вилами. На следующем этапе в работу задействуется вибростанок. Устройство включается на короткий промежуток времени: 10-30 сек. Точное время работы станка устанавливается опытным путем.

После выключения станка смесь утрамбовывается с помощью ручной трамбовки и фиксирующейся крышки. Сформированные блоки вместе с основанием можно снимать с поверхности вибростола.

Производить распалубку можно сразу, а можно спустя 10-12 часов после формования.

Преимущества формования на вибростоле состоят в возможности получения блоков с более однородной внутренней структурой. При этом плотность блоков, изготовленных в процессе нескольких замесов, будет отличаться незначительно (чего нельзя сказать о качестве изделий, полученных методом обычного ручного трамбования).

Формование на вибропрессовальном станке

Формование блоков с помощью вибростанка требует наличия основного и вспомогательного оборудования:

- емкость для разбавления хим. добавок;

- мерные емкости для засыпки цемента и наполнителя;

- вибростанок со стальными формами;

- тележки для транспортирования арболитовой смеси (при необходимости);

- деревянные или стальные поддоны для формования (могут быть рассчитаны сразу на несколько блоков);

- стеллажи и поддоны для складирования блоков.

Представленный способ формования требует покупки специального вибростанка, обладающего довольно сложной конструкцией (изготовить такой станок самостоятельно – очень сложно, а оборудование, имеющееся в продаже, нередко требует доработки).

На рынке продается огромное количество разных вибростанков, но, к сожалению, без внесения изменений практически ни один из них не пригоден для производства арболита.

Изменения должны затронуть конструкцию виброплощадки и прессовального механизма. Так, вместо виброплощадки необходимо установить виброударную установку (чтобы цемент при вибрации не стекал с поверхности щепы).

На вибростоле блоки изготавливать нежелательно, так как цементное молочко стремится вниз. Для арболита необходимо ударное встряхивание.

Если при ручном формовании на вибростоле подобная проблема решается предварительным штыкованием, то конструкция вибростанка не предусматривает осуществления этой операции. К тому же, если прессовальный механизм приводится в действие гидравлическими (или пневматическими) цилиндрами, под воздействием сильной вибрации он очень быстро выходит из строя. Все эти проблемы производителю арболита приходится решать самостоятельно.

Некоторые производители используют вариант с винтовым прессом.

На винтовом прессе я уже изготовил более 10000 м3 (за 3 года). Проблем незамечено. Меняем только цепь 2 раза в год, двигатель – 1 раз в 1,5 года, и своевременно производим замену бронзовых шайб (1 раз в год). Думаю, при правильном изготовлении пресса – вариант рабочий.

Конструкцию вибропресса каждый производитель выбирает для себя самостоятельно.

- Формы заполняются арболитовой смесью.

- Смесь подвергается воздействию виброударной установки (в течение 10-15 с).

- Производится прессование смеси (прессование осуществляется либо во время работы виброударного механизма, либо после его выключения).

- Поддон с готовыми блоками переносится на стеллаж.

Складывать блоки один на другой, так же, как и в двух предыдущих случаях, можно не ранее, чем через 3-4 дня после изготовления. Складировать изделия в несколько рядов (по высоте) можно только спустя неделю.

Преимущества изготовления блоков на вибропрессе состоят в максимальной механизации труда и в возможности изготавливать блоки с однородной структурой.

Вибрирование с пригрузом

Теперь перейдем к описанию наиболее распространенного способа формования блоков, который позволяет механизировать технологический процесс и одновременно оптимизировать затраты, связанные с открытием производства.

Вибростанок с пригрузом в настоящий момент можно приобрести на рынке, а имея в наличии соответствующие чертежи, его вполне можно изготовить своими руками (или заказать изготовление на профильном производственном предприятии).

Компактные арболитовые станки с пригрузом чаще всего рассчитаны на одновременное формование только одного блока, поэтому пригруз легко опускается в форму руками.

Технология производства арболитовых блоков

Отечественная строительная сфера регулярно пополняется новыми технологическими решениями. В последнее время резко выросло производство арболитовых блоков. Учитывая преимущества, которыми характеризуется представленный материал, строители из различных регионов выбирают его все чаще и чаще.

![]()

Арболитовые блоки – описание материала

Арболит – один из видов легких бетонов, для создания которых применяется органический заполнитель в виде древесной щепы. Цемент повышает прочность структуры материала. Дополнительно производители включают воду и химические добавки.

В зависимости от предназначения, арболит разделяется на две категории – теплоизолирующий и конструктивный.

Определяющим фактором является показатель плотности материала. При строительстве несущих частей здания использование блоков с плотностью не более 500 килограмм на кубический метр не разрешается. Они подойдут для обустройства теплоизоляции наружных стен в сооружениях с наличием дополнительных несущих элементов, берущих на себя основную нагрузку от перекрытий и крыши.

Отличие блоков на арболитовой основе – показатель плотности, варьирующийся в пределах от 550 до 700 килограмм на кубический метр. В арболитовых домах, проекты которых предусматривают применение материалов с плотностью 850 килограмм на кубометр, характеризуются высокой прочностью, но худшими теплоизоляционными свойствами. При повышении плотности уменьшается теплоизоляционный показатель. Замер плотности ведется после получения стабильной массы после высвобождения излишков влаги.

Состав арболитовых блоков

Технология производства арболитовых блоков предусматривает применение таких видов материалов:

- щепа из хвойных пород древесины. Ее производство осуществляется на территории специализированного предприятия, где изготавливается арболитовый блок;

- минерализатор. Создается на основе сульфата алюминия. Компонент не выделяет вредных веществ, популярен в медицинской и пищевой сфере. Без него не обходится очистка промышленной и хозяйственно-питьевой воды;

- портландцемент. Марка продукции – М500. Используется как связующее вещество между щепой и сульфатом алюминия.

![]()

Технология производства

При наличии блоков внутри формы специалисты осуществляют распалубку с последующим смазыванием деталей эмульсолом. После завершения процедуры производится сборка. Далее инициируется стандартный цикл, по которому ведется производство блоков из арболита. На его выполнение уходит не более 15 минут времени в условиях работы 4-х сотрудников.

Последовательность действий при производстве каждого арболитового блока следующая.

- Заполнитель загружается в дозатор. Последний фиксируется к подъемнику, подающему материал во внутреннее пространство смесителя. Некоторые модели производственного оборудования предусматривают применение механизма для подъема дозатора.

- К заполнителю добавляется минерализующий раствор, далее – портландцемент.

- Техника самостоятельно перемешивает компоненты на протяжении трех-пяти минут, после чего подает готовую смесь на вибропресс с вибростолом.

- Смесь разравнивается, каждая ячейка получает собственную контактную пластину. Далее вибростол поднимается для достижения уровня трамбовочных плит. Здесь материалы сжимают с применением пресса и форм.

- Специалисты своими руками устанавливают фиксаторы для контактной пластины, взаимодействующей с формой.

После завершения процедуры прессовки форма отправляется в камеру для сушки. В соответствии с нормативными требованиями ГОСТ, разрешается штабелирование друг на друга, но при условии обязательного использования деревянных блоков. Конкретные температуры, при которых блоки сушатся, не предусматриваются регламентом ГОСТ. Микроклимата должно хватать для полного затвердевания блока спустя сутки. Самостоятельно изготовить качественный блок в домашних условиях не получится.

Преимущества арболита

Положительные особенности материала следующие.

- Экологичность. При производстве арболитовых блоков используются добавки, состав которых лишен агрессивных химических веществ. В странах СНГ материал набирает популярность среди тех, кому необходимо построить экологически чистый дом.

- Небольшой вес. Строители могут возвести фундамент с меньшим весом на любом типе почвы. Кубометр арболита весит около 700 килограмм по сравнению с кирпичом и его 2050 килограммами.

- Прочность на изгиб. В процессе осадки почвы керамзитобетону, кирпичу и прочим материалам на каменной основе свойственно растрескиваться, арболит принимает новую форму, нивелируя тем самым ошибки, допущенные на стадии проектирования.

- Оперативная кладка. Одного блока хватает, чтобы заменить 19 стандартных или 15 полуторных кирпичей. На завершение строительства стен дома уходит неделя вместо одного месяца. При выполнении работ расходуется меньший объем раствора.

- Устойчивость к воздействию огня. Несмотря на наличие щепы в составе материала, применение защитных компонентов повышает огнеупорность до 1.5-3 часов, в зависимости от интенсивности возгорания.

- Одни из лучших теплоизоляционных характеристик по сравнению с другими видами строительных материалов. Сравниться с показателями арболита способен лишь брус хвойной древесины. По сравнению с кирпичом, теплоизоляционные свойства арболитового блока лучше в 4-10 раз, исходя из соотношения компонентов между собой.

- Повышенные показатели паропроницаемости. Материал способен «дышать», за счет чего улучшается микроклимат внутри каждого помещения. Коэффициент паропроницаемости арболитового блока в два раза превышает характеристики традиционного кирпича.

- Устойчивость к механическим воздействиям. Экспериментальным путем установлено, что блок сохраняет целостность структуры после падения с высоты 9-го этажа, его невозможно разбить тяжелой кувалдой с первого удара.

- Биологическая стойкость. Структура арболита не подвержена появлению плесени и грибка. Не нужно тратить дополнительные средства на антисептические препараты.

- Легкость обработки. Арболитовые блоки или панели без проблем пилятся, плотно вкручиваются в саморезы без применения дюбелей, штукатурятся.

![]()

Недостатки арболита

Идеальные строительные материалы не существуют, и арболит – не исключение. Он также имеет свои минусы.

- Состав на 80 процентов состоит из древесной щепы. Продукция, изготовленная в соответствии с нормативными требованиями ГОСТ, не нуждается в дополнительной защите антисептическими препаратами. При использовании дешевых блоков надо дополнительно купить препарат для биозащиты.

- Здание из арболита может иметь неровную форму. Недостаток может проявлять себя в разной степени, исходя из качества и использованных пропорций при производстве. Для получения идеальных геометрических форм надо выбрать продукцию премиум-класса.

Недостатки проявляют себя только тогда, когда покупатель целенаправленно отказывается заказать качественный стройматериал. Напрашивается такой вывод – арболит нельзя воспринимать как строительный материал с большим количеством недостатков. На полученный результат влияет только надежность материала и добросовестность строителей.