Угловые струбцины для сварки и столярки, по мотивам интернета…

Если говорить про сварочные работы, можно и вполне удобно использовать магнитные фиксаторы.

Хотя у нас в стране они стоят далеко не бюджетно, а сила их магнитов оставляет желать большего…но все же это удобно.

Но есть одно но…они никак не препятствуют деформации деталей и геометрии конструкции при сварке.

При работе со столярными изделиями, разумеется магниты бесполезны.

Можно купить (а сейчас наверное все можно купить…даже совесть и душу) угловые струбцины…

Многие среди моих знакомых просто “писяют кипятком” от STANLEY…есть у меня так же продукты этой фирмы…по молодости гнался за “брендом”, не задумываясь стоит ли оно того.

Когда-то и была приобретена угловая струбцина от стенли…

По меркам стенли это товар бюджетный, хотя стоит значительно дороже чистокровных китайцев.

Ну так вот, как и все от стенли что у меня есть, это обычный, ничего из себя не представляющии ЭТАКОГО продукт.

Если конкретно про эту струбцину, у нее даже углы в двух плоскостях не 90 градусов…что на мой взгляд не красит “именитую” фирму…при том что в дешевых TOPEX есть 90 хотя бы в одной плоскости.

Ну и болт на эту стенли и вообще.

Речь о другом.

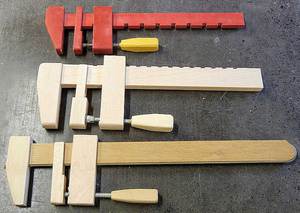

Когда-то на ютюбе увидел забавные струбцинки в исполнении одно из тысяч украинских кулибинов.

Долго не доходили руки чтобы собрать весь металлический мусор в закоулках и сделать что-то подобное.

Изделия сделал действительно из мусора по сути…обрезки профильной трубы…обрезки шпилек, которые непременно остаются при работах…

Единственно что счел нужным купить, это буковые ручки.

Их реально было проще купить чем что-то делать )

В общем что-то описывать нет смысла, по картинкам все понятно.

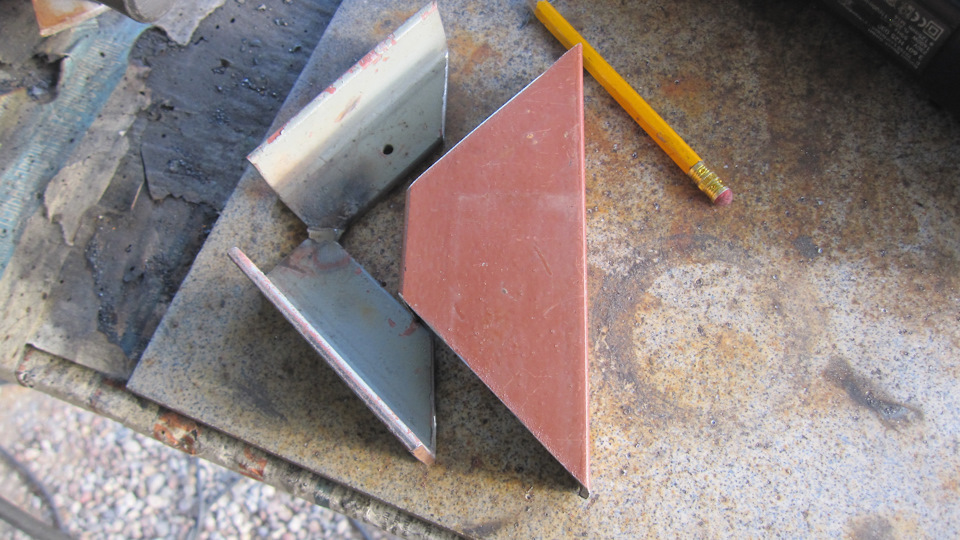

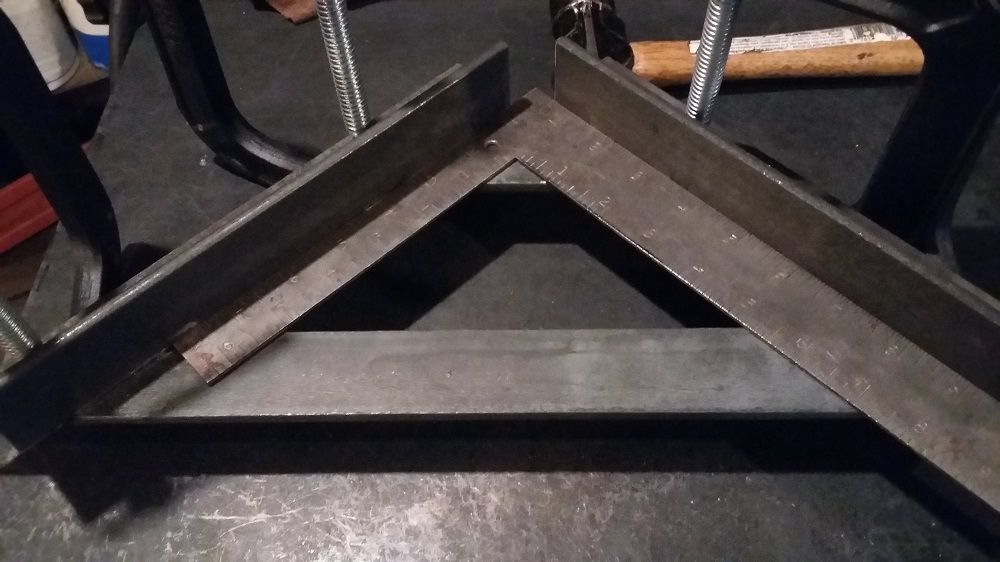

Из отходов сварил платформу

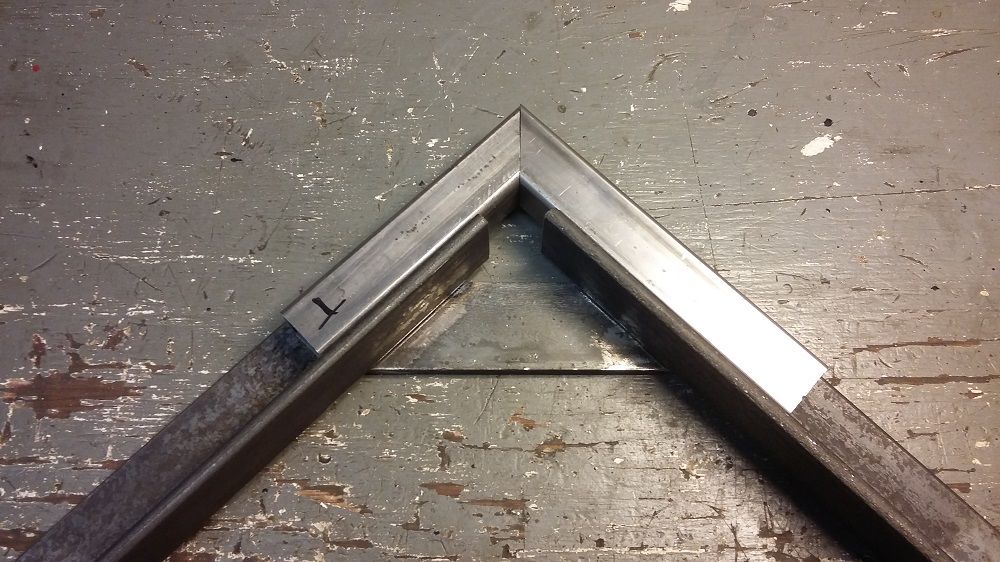

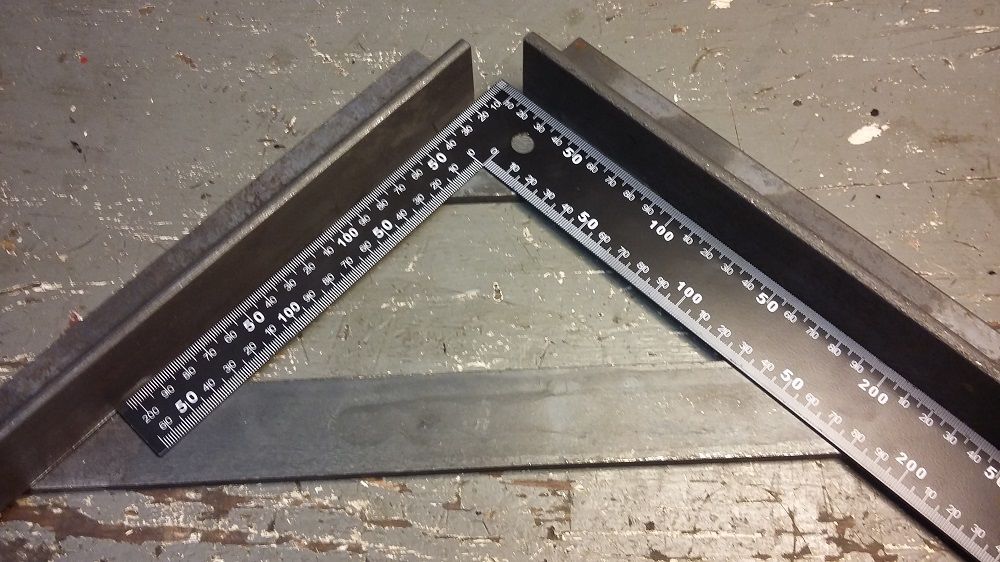

На нее уже приваривал уголки…главное, в отличии от “заводских” “именитых” изделий, соблюсти точность углов, во всех плоскостях.

В дело идет все, что по хозяйски жалко было выбросить )

Втулки от старых сайлентблоков пригодились как нельзя кстати.

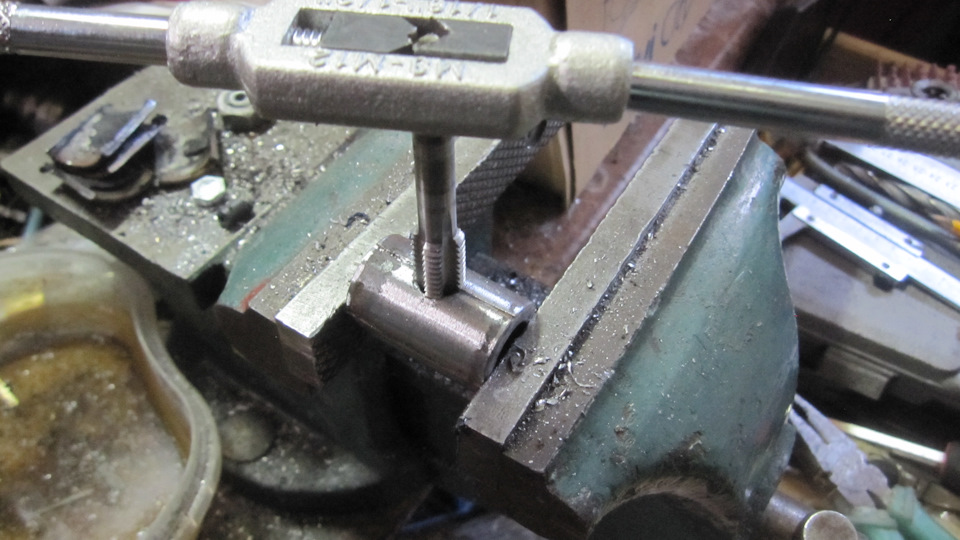

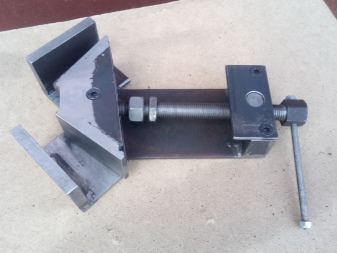

Больше всего из потраченного времени, заняло рождение прижимной подвижной части.

В одной из двух нужных для данного изделия втулок, нарезал резьбу под шпильку…в моем случае шпилька М10…в большей я смысла не вижу.

Две втулки нужны для создания двух шарнирных соединений.

Хоть и делалось все из мусора по сути, но делать тяп-ляп не хотелось…не совсем мой это подход.

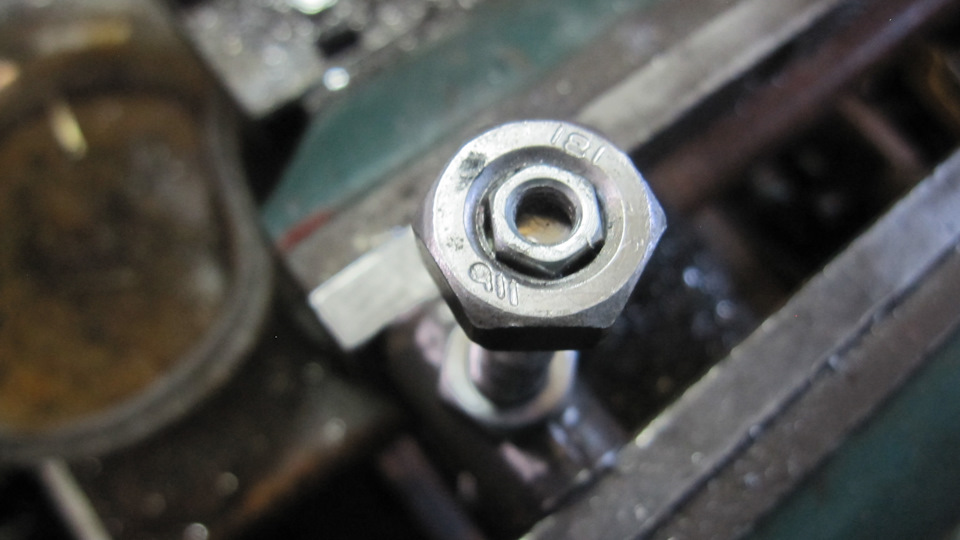

Можно было запорную часть шпильки просто и быстро обварить и все…но решил делать болтовое соединение, на случай возможной разборки.

Для сверления отверстия в шпильке, также применил изобретение коллективного разума…

Шпилька М10…по этому гайка М10…в нее впрессована гайка М4…

Навернув гайку на шпильку получается простой, примитивный, но абсолютно рабочий кондуктор для сверления.

Ну и отверстие под резьбу…аккуратное…по центру.

Так как все делалось без чертежей и расчетов, то без примерки никуда.

Для заднего шарнира пошли в ход валяющиеся в изобилии высверленные заклепки от шаровых.

Что удобно в такой конструкции, что работать можно разными размерами профильной трубы или брусков.

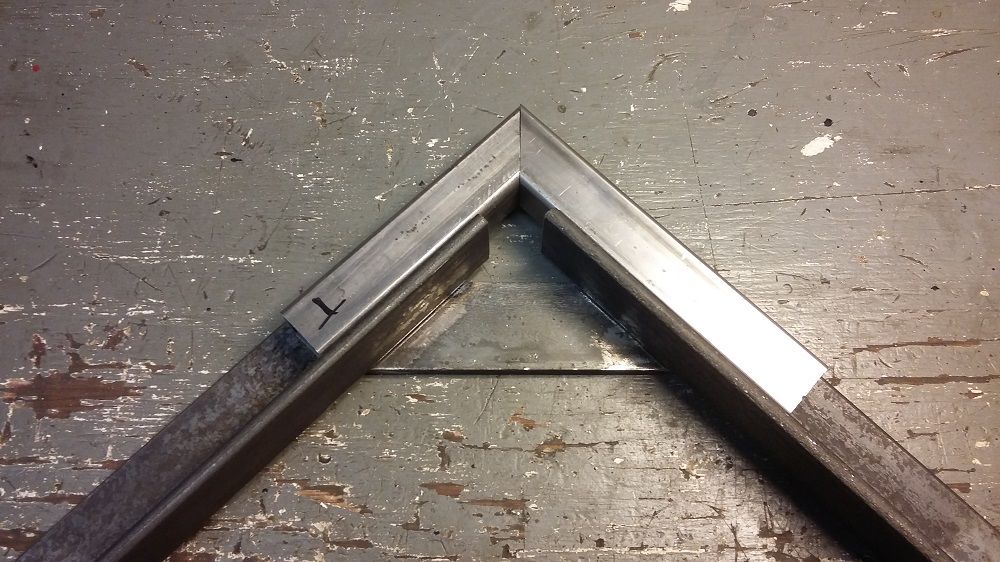

Ну убедившись в полной работоспособности, начал все собирать.

Очистил с большего, покрасил.

Ручки покрыл маслом.

Изделиями полностью доволен, даже не жалко потраченных 6-7 часов на их создание.

Приспособления, помогающие сварить детали под углом

От качества сварочных работ зависит надежность металлических конструкций. Поэтому предусмотрены государственные стандарты, которые регулируют сварочные процессы.

Например, ГОСТ 23518-79 определяет, какими должны быть соединения деталей, сваренных в среде защитных газов, каким образом производить сварку под острым или тупым углом. В зависимости от используемого газа, типа электрода, присадки, устанавливаются требования к процессу сварки.

Для соблюдения технологии применяют приспособления, которые не дают деталям изменить свое положение, облегчая работу сварщика. Такие приспособления помогают выдерживать прямой угол или любой другой.

Наклон электрода

Чтобы сварить детали под прямым или острым углом, необходимо уметь правильно перемещать электрод. В процессе сварки конец электрода расплавляется вместе с обмазкой, которая выделяет защитные газы и частично превращается в шлак, также защищающий сварочную ванну от атмосферного кислорода.

Необходимо обеспечивать постоянное покрытие ванны жидким шлаком, иначе не получится качественный сварочный шов. Металл в жидком состоянии должен находиться не менее трех секунд, которые требуются для выделения вредных газов.

При этом необходимо перемещать электрод вдоль шва, делая сложные вращательные или зигзагообразные движения концом электрода. Добиться такого контроля над сваркой можно только при правильном угле наклона электрода. Но угол наклона нужен не только для контроля хода сварки. С помощью него можно воздействовать на характеристики сварного шва.

Сварка углом вперед делает глубину провара меньше, в то время как ширина увеличивается. Это можно использовать при сварке металлов малой толщины. При этом способе кромки хорошо проплавляются, скорость сварки повышается.

При сварке углом назад провар становится глубже, а шов выше, но ширина уменьшается. Кромки прогреваются недостаточно, поэтому вероятны непровар и образование пор.

Но умение варить недостаточно для получения качественного сварного шва. Иногда требуется определенное его положение в пространстве, чтобы получился добротный шов.

А это достигается применением особых приспособлений, которые фиксируют свариваемые детали в пространстве так, как необходимо сварщику. Например, при электрошлаковой сварке требуется располагать шов вертикально.

При производстве сварочных работ очень часто требуется закрепить соединяемые детали между собой так, чтобы сварщик мог сделать свою работу. Если изделия тяжелые, сложной формы, то без специальных приспособлений не обойтись.

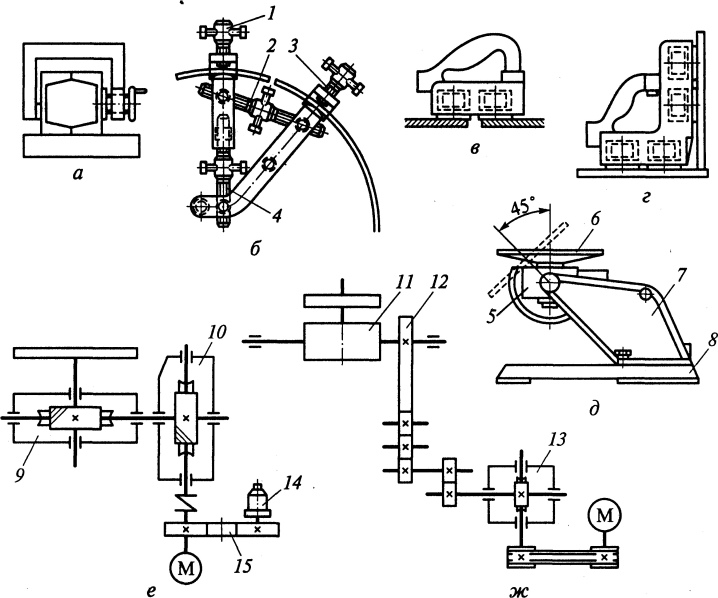

В небольших мастерских распространение получили устройства универсального типа, способные фиксировать собранное изделие перед сваркой и менять его положение в процессе работ. Они бывают установочные и закрепляющие.

Установочно-закрепляющие механизмы

Более практичны в использовании механизмы, которые выполняют сразу обе функции – закрепляют и устанавливают заготовку в необходимом положении. При этом деталь просто устанавливают в приспособление и зажимают. Дальше идет сваривание заготовок.

Более практичны в использовании механизмы, которые выполняют сразу обе функции – закрепляют и устанавливают заготовку в необходимом положении. При этом деталь просто устанавливают в приспособление и зажимают. Дальше идет сваривание заготовок.

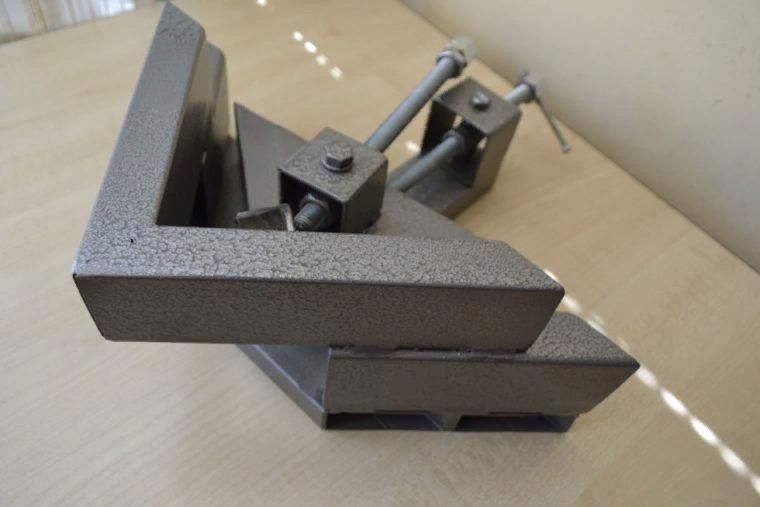

Наиболее простое устройство по конструкции – это приспособление для сварки перпендикулярно соединяемых изделий. Основу устройства монтируют на сварочном столе.

Если это большие изделия, то изготавливают решетчатую раму и располагают ее в горизонтальной плоскости. На ее поверхности укладывают свариваемые изделия под прямым углом друг к другу. Для этого на плоскости имеются направляющие в виде уголков.

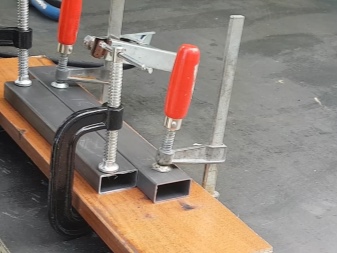

Если требуется сварить под прямым углом одно или несколько изделий, то можно их зафиксировать с помощью винтовых фиксаторов (струбцин). Любые соединения под прямым углом проще начать варить на сварочном столе.

При укладке на стол получают гарантировано правильное расположение деталей в одной плоскости. Угловая прямоугольная струбцина помогает выдержать прямой угол между деталями. Детали прихватывают в нескольких местах сваркой, после чего целое изделие можно повернуть так, как нужно для следующей операции.

При сваривании объемных изделий необходимо делать поворотные фиксаторы,. Это ускоряет монтаж и выемку изделия.

Самодельный фиксатор

Если заготовки небольшие, то приспособление для закрепления их под углом 90 ° можно сделать самостоятельно из подручного материала. Нужно взять металлический уголок, полоса (два отрезка) и две струбцины. Чтобы выставить прямой угол, нужен будет угольник, другой инструмент не потребуется.

Если заготовки небольшие, то приспособление для закрепления их под углом 90 ° можно сделать самостоятельно из подручного материала. Нужно взять металлический уголок, полоса (два отрезка) и две струбцины. Чтобы выставить прямой угол, нужен будет угольник, другой инструмент не потребуется.

Длина уголков может быть любой. Полоса приваривается под углом 45 градусов к каждому уголку таким образом, чтобы они образовывали равнобедренный прямоугольный треугольник.

Причем уголки (катеты) до вершины треугольника не доходят на несколько сантиметров. Это позволит в дальнейшем спокойно варить стержни или профильные трубы в месте стыка. Если нужно, то к уголкам можно приварить и струбцины. Они будут жестко фиксировать свариваемые изделия.

Для того чтобы конструкцию не повело, сначала необходимо прихватить ее в четырех местах и только затем проваривать полностью. Полученное приспособление при закреплении его на столе прослужит не один год.

Применение магнитов

При сварке в домашних условиях удобно пользоваться магнитными фиксаторами. Они бывают электромагнитными и на основе постоянных магнитов. Электромагниты применяются больше на производстве. Для бытовых нужд и мелких производств удобны фиксаторы на постоянных магнитах. Они компактны, могут устанавливаться где угодно, некоторые имеют переменный угол фиксации.

При сварке в домашних условиях удобно пользоваться магнитными фиксаторами. Они бывают электромагнитными и на основе постоянных магнитов. Электромагниты применяются больше на производстве. Для бытовых нужд и мелких производств удобны фиксаторы на постоянных магнитах. Они компактны, могут устанавливаться где угодно, некоторые имеют переменный угол фиксации.

Наиболее простыми по конструкции и распространенными являются магнитные угольники. Достаточно приложить угольник к свариваемой детали одной плоскостью, и соответственно расположить вторую деталь, чтобы получить надежное закрепление под прямым углом.

Остается прихватить детали в нескольких местах. После этого полностью приваривают изделие. Без прихватки магнитные угольники не выдержат температурных деформаций при сварке.

Кроме угольников существуют универсальные магнитные приспособления. Они могут фиксировать свариваемые изделия во многих положениях.

Как пример, можно рассмотреть устройство MagTab. Приспособление имеет две основные плоскости с магнитами. Угол между плоскостями меняется, поэтому приспособление можно закрепить на цилиндрической, ровной поверхности или в любом углу.

Предусмотрено еще две плоскости, к которым крепят детали. Плоскости расположены под прямым углом и имеют возможность смещаться относительно основания. Это дает возможность устанавливать свариваемое изделие в том положение, которое необходимо.

Если есть в наличие мощные постоянные магниты, особенно из неодима, то можно самостоятельно сделать подобные устройства. При использовании магнитных фиксаторов нужно учитывать, что они теряют свою силу под воздействием высокой температуры, поэтому нужно избегать их перегрева.

Соединение труб

Сварочные работы часто используют, когда нужно соединить трубопроводы. При этом нередко возникает вопрос, а как приварить одну трубу к другой трубе перпендикулярно.

Сварочные работы часто используют, когда нужно соединить трубопроводы. При этом нередко возникает вопрос, а как приварить одну трубу к другой трубе перпендикулярно.

Если используются профильные трубы прямоугольного или квадратного сечения, то все очень просто. В месте соединения, в той трубе, к которой будет приварена другая, необходимо сделать вырез под сечение врезаемого изделия.

После этого их нужно установить в угловую струбцину и зажать винтом, или в любое другое приспособление, обеспечивающее перпендикулярное соединение деталей. Затем производится прихватка в нескольких местах и потом только проваривается все вкруговую.

При сварке круглых труб все происходит точно так же. Только дополнительно в торце привариваемой трубы делают вырез с радиусом, совпадающим с радиусом основной трубы. Это обеспечивает хороший стык, что позволит получить качественный шов.

Для соединения под прямым углом пластиковых труб часто применяют переходники. Деталь так и называется – угол 90 °. Она позволяет быстро и легко обеспечить точность угла поворота.

Приспособления для сварки

Досадно бывает, когда после тщательной выверки и установки элементов в нужное положение, собранная с таким старанием конструкция разваливается от прикосновения электрода, и нужно собирать все сначала. Еще хуже, когда элемент приваривается, но не в том положении, которое требуется – незаметно сдвинулся или деформировался после остывания металла. Использование универсальных и специализированных приспособлений для сварки помогает сберечь время и получить качественное изделие на выходе.

Существует множество различных устройств и механизмов, предназначенных для сварочных работ. В промышленности, где имеют дело с серийным и массовым производством, используется специализированное механизированное и автоматизированное оборудование – транспортные устройства, механизмы для укладки и кантовки изделий, технологические сборочные приспособления и пр. В домашних условиях используются, как правило, ручные сварочные приспособления универсального действия, позволяющие осуществить быструю сборку конструкции, надежно закрепить все элементы в нужном положении и добиться минимальной деформации детали.

Основные виды сборочно-сварочных приспособлений

Установочные приспособления. Установочные приспособления предназначены для установки детали в нужное положение – точно в такое, в котором она будет находиться в готовом изделии. По функциям и конструктивному исполнению они подразделяются на упоры, угольники, призмы, шаблоны.

Упоры служат для фиксации деталей по базовым поверхностям и могут быть постоянными, съемными или откидными (отводными, поворотными). Постоянные упоры, представляющие собой чаще всего обычные пластины или бруски, привариваются или привинчиваются к основанию. Съемные или откидные упоры ставят тогда, когда их постоянное присутствие в детали конструктивно недопустимо.

Угольники служат для установки деталей под определенным (90°, 60°, 30°, 45°) углом друг к другу. Удобны в использовании угольники, грани которых выполнены поворотными и позволяют установить любой необходимый угол межу ними.

Призмы применяются для фиксации в определенном положении цилиндрических изделий. В качестве призмы с успехом может использоваться простейшая конструкция, сваренная из уголков. Шаблоны предназначены для установки элементов сварной конструкции в заданном положении по отношению к другим, ранее установленным деталям.

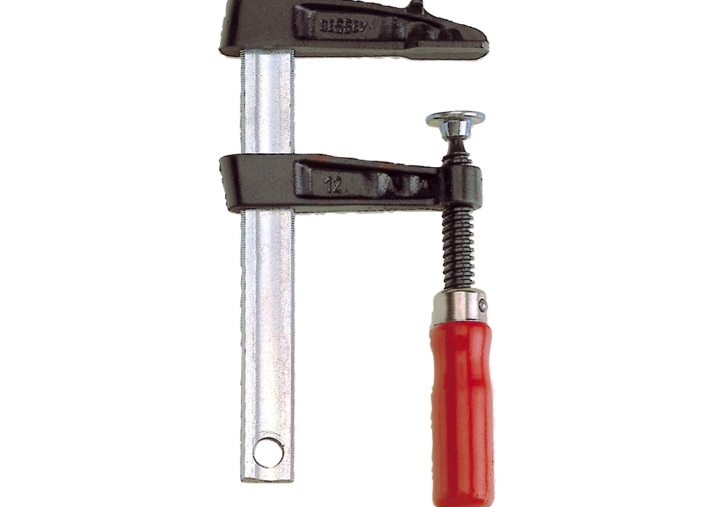

Закрепляющие приспособления. С помощью закрепляющих сварочных приспособлений детали после установки в нужное положение прочно закрепляют с целью недопущения их случайного сдвига или деформации после охлаждения. К закрепляющим устройствам относятся струбцины, зажимы, прижимы, стяжки, распорки.

Струбцина – универсальный инструмент, используемый практически при любой работе с металлом. Для сварщика она – первое по важности приспособление, обойтись без которого если и можно, то только ценой крайнего неудобства и в ущерб производительности. Струбцины для сварки могут иметь самые разные формы и размеры, быть с постоянным размером зева и регулируемым. Особенно удобны быстрозажимные струбцины, в которых зажим происходит с помощью кулачкового механизма. Вообще, сварщику желательно иметь набор самых разных струбцин, поскольку для сборки одной конструкции их может понадобиться несколько – различных размеров и конфигураций.

Зажимы для сварки отличаются от струбцин удобством в работе и большей приспособленностью к сварочным работам. Фиксация детали производится сжатием их ручек. Необходимые размеры зева устанавливаются с помощью винта в ручке зажима, перестановкой штифта в другое отверстие, или другим способом.

Прижимы по принципу действия подразделяются на винтовые, клиновые, эксцентриковые, пружинные, рычажные. Из всех прижимных устройств винтовые прижимы – самые распространенные. Простейший вид самодельного винтового прижима представляет собой обычный болт с гайкой, продетый в отверстия двух пластин, с помощью которых зажимаются помещенные между ними детали.

В клиновых прижимах зажим деталей осуществляется с помощью клиньев, проушин, подкладок и молотка.

Зажимные скобы представляют собой кусок листа с пазом в форме клина.

Пружинная скоба прижимает деталь благодаря наличию упругой деформации. Она выполняется из полоски листового материала или проволоки, изготовленных из пружинных сталей.

В эксцентриковых прижимах зажим детали осуществляется с помощью кулачка (1), укрепленного на рычаге (2) при повороте эксцентрика (3) рукояткой (4). Эти устройства удобны тем, что зажим производится одним движением, однако к их недостаткам относится относительно небольшой рабочий ход кулачка, из-за чего используются они гораздо реже, чем винтовые прижимы.

Стяжки применяются для сближения кромок свариваемых габаритных деталей до заданного расстояния. Их длина и способ крепления к конструкции может быть самым различным, в зависимости от стоящей перед ними задачи.

Распорки позволяют выравнивать кромки собираемых деталей, придавать деталям нужную форму, исправлять местные дефекты.

Многие из вышеперечисленных сварочных приспособлений нетрудно сделать самому, придав им те размеры и формы, которые соответствуют наиболее часто выполняемой работе.

Установочно-закрепляющие приспособления

Простое приспособление для фиксации деталей под прямым углом легко сделать своими руками. Для этого потребуется два отрезка уголка, отрезок полосы, две струбцины, угольник и сварочный аппарат.

Отрезанные на нужную длину уголки и полоса (размеры можно увидеть на фото, шкала дюймовая) фиксируются струбцинами, с использованием угольника.

После фиксации и проверки правильности положения уголков, уголки прихватываются к полосе в четырех точках. Если сразу сделать длинный шов или точки будут слишком большие, то конструкцию поведет.

Далее струбцины и угольник снимаются, чтобы их не повредить при последующей сварке, и уголки привариваются более надежным швом, чередуя короткие швы с разных сторон, чтобы конструкцию не повело. Затем прижимаются струбцины и привариваются в нескольких точках. Хотя струбцины можно и не приваривать.

Приспособления для сварки труб

На фото ниже представлен звенный центратор, использующийся для сварки труб большого диаметра. Он состоит из нескольких звеньев, шарнирно соединенных между собой и образующих замкнутый контур. Свариваемые торцы труб, помещенные внутрь устройства, опираются на упоры, которые центрируют их друг относительно друга.

В домашней мастерской более полезными окажутся центраторы-струбцины, предназначенные для сварки труб меньшего диаметра. Например, центратор-струбцина модели СМ151 (на рисунке ниже слева) предназначен для труб диаметром 57-159 мм, а центратор-струбцина модели ЦС3 (справа) – для труб диаметром от 10 до 70 мм.

Вообще-то, обеспечение соосности труб небольшого диаметра не является такой уж сложной задачей. Вполне можно обойтись и без покупки специализированного инструмента, воспользовавшись простым самодельным устройством для сварки труб, состоящим из уголков и приваренных к ним стурбцин.

Уголки необязательно приваривать к струбцине (например, если струбцина только одна), можно просто сточить у уголков угол в месте упора струбцины.

Приспособления с магнитами

Магнитные угольники. Устройства этого типа распространены очень широко. Производится большое количество всевозможных магнитных угольников, различающихся формой, наличием или отсутствием дополнительных крепежных деталей и возможностью или невозможностью изменения угла. С их помощью очень удобно соединять под нужным углом листовые детали, рамные конструкции, стойки и т.п.

Универсальные магнитные приспособления. Кроме угольников есть и другие магнитные устройства, обладающие гораздо большей функциональность и универсальностью. Насколько удобно и легко с ними работать, можно понять, познакомившись поближе с приспособлением, носящим название MagTab (Strong Hand Tools).

Устройство состоит из двух опорных плоскостей (1) с встроенными магнитами. Угол между ними может меняться в зависимости от того, к какому по форме основанию их предстоит крепить. Это может быть цилиндрическая поверхность, плоскость или угол. Кроме опорных, имеются еще две плоскости (2), к которым крепятся детали, которые необходимо приварить к основанию. Они расположены под углом 90° друг к другу и имеют степень свободы по отношению к опорной поверхности, благодаря чему привариваемые детали можно смещать относительно основания. Известно, сколько времени и старания при сварке требует иногда установка и закрепление неудобной и неустойчивой детали в нужном месте. Применение устройства, подобного MagTab (Strong Hand Tools) позволяет быстро и легко приварить к различному по форме основанию любую деталь. Достаточно установить приспособление на основание и приложить привариваемый элемент в нужном месте к одной из двух его крепежных поверхностей. Сила магнита обеспечивает достаточную прочность крепления детали и ее неподвижность во время сварки.

Есть варианты и проще:

Приспособления сборочно-сварочные магнитного действия очень удобны. Они позволяют в несколько раз сократить время на сборку конструкций и обеспечить их должное качество. Простые, удобные в использовании и относительно недорогие они наравне со струбцинами и зажимами, заслуживают того, чтобы находиться в домашней мастерской. Раздобыв постоянные магниты или сделав электромагнит, подобные приспособления можно сделать своими руками. Только важно помнить, что под воздействием высоких температур (некоторые магниты – под воздействием не очень высоких температур) постоянные магниты размагничиваются.

Газовые линзы

Чтобы убрать турбулентность и сделать поток аргона ламинарным (линейным), применяют газовые линзы – корпуса цанговых зажимов особой конструкции (с мелкой сеткой внутри), обеспечивающие ламинарность течения газа. Газовая линза устанавливается вместо стандартного цангового зажима. Вместе с ней меняется и сопло горелки, поскольку линза имеет увеличенные размеры.

Применение газовых линз признается целесообразным в тех случаях, когда требуется обеспечить лучшую газовую защиту из-за особых свойств материала (например, в случаи титана) или конфигурации свариваемых изделий. Их использование позволяет также выдвигать электрод больше обычного, что иногда является необходимым.

Вместе с тем газовые линзы имеют и недостатки. В частности, при их применении требуется больший расход газа. Увеличенный размер сопла несколько ухудшает обзор зоны сварки.

Приспособления для вторичной защиты при аргонодуговой сварке

В качестве основного устройства для вторичной защиты используется металлический кожух (“сапожок”), прикрепляемый к соплу горелки и обеспечивающий подачу газа на область шва. Чтобы “сапожок” качественно исполнял свое предназначение, его форма должна соответствовать конфигурации свариваемого изделия и параметрам горелки. Его часто изготавливают самостоятельно или заказывают под конкретную горелку и работу. Для равномерной подачи газа на защищаемую поверхность, устройство может заполняться каким-нибудь пористым наполнителем, в частности, алюминиевой стружкой.

В виде модификаций устройств для сварки, обеспечивающих вторичную защиту, используются также гибкие фартуки, которые исполняют ту же роль, что и “сапожок”, но в отличие от последнего обладают гибкостью, позволяющей им огибать цилиндрические конструкции. Подобные приспособления порой делают из медной фольги достаточной толщины.

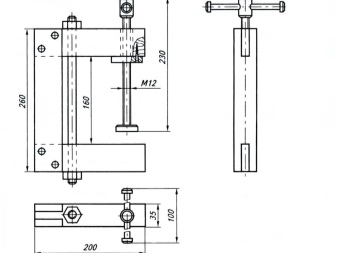

Самодельное приспособление для сварки под прямым углом – чертежи для сборки своими руками угловой струбцины

В этой статье я расскажу вам, как можно сделать простую угловую струбцину для сварки под 90° профилей и труб. Хорошая угловая струбцина в магазине стоит достаточно дорого. Угловая струбцина, сделанная своими руками, точна на 100%, собрана из подручных материалов и практически вечна.

Шаг 1: Собираем все необходимые материалы и режем заготовки

Для сборки приспособления для сварки под прямым углом я использовал стальной уголок 0,47х0,47 см и стальную полосу. Уголок подойдет, в принципе, любой, но я советую использовать из более толстого металла. Я взял 2 отрезка уголка по 25 см, стальная полоса, разрезанная на отрезки 15 и 38 см, срезы сделаны под углом 45° с каждой стороны (дана длина коротких сторон). Вам нужно лишь расположить все детали так, чтобы струбцина сохраняла жесткость после сварки.

Шаг 2: Чертежи струбцины

Вершина открыта, между внутренними краями я оставил 1,9 см. Этот зазор позволяет и совместить трубы в центре и подступиться к ним сваркой. Зазор менее 2,5 см оставляет универсальность в использовании, при величине зазора более 2,5 см в него уже может проскочить при сварке труба.

На фотографии – вид сверху, с этой стороны не надо варить! Все швы нужно делать с нижней стороны, только так они не будут мешаться ни при использовании верхней стороны, ни при использовании нижней.

Шаг 3: Собираем струбцину и проверяем угол

После того, как ошкурите поверхность металла, соберите угловую струбцину с помощью 4х обычных. Внутренний угол проверьте на точность металлическим угольником. При точном совпадении сторон угольника со сторонами струбцины, угольник не должен люфтить вообще.

Шаг 4: Начинаем сварку с обратной стороны

Как только вы соберете вашу струбцину, переверните ее и начинайте прихватывать сваркой с обратной стороны. Сначала я сварил одну сторону и дал ей остыть. Сторону нужно делать сразу полностью, чтобы не сместились детали относительно друг друга.

После того, как сварка одной стороны завершена, переворачиваем струбцину и еще раз проверяем угол. Затем прихватываем другую сторону. После этого снова проверяем угол. Очень важно давать металлу остыть между свариванием двух сторон. Тогда вы сможете скомпенсировать погрешность угла, если металл поведет при сварке. С-образные струбцины не снимайте, пока изготовление угловой струбцины не будет закончено.

Хотя я уже изготавливал такие приспособления раньше, при изготовлении конкретно этой я обнаружил погрешность угла, при проверке угольником после сваривания одной стороны. Я просто разрезал прихваты, и заново скрепил стальные детали С-образными струбцинами. После этого угол получился прямой, как и должен быть.

Шаг 5: Завершаем сварку

После завершения сварки, проверяем правильность прямого угла разными угольниками. Иногда так случается, что угольник повело и его угол больше не прямой. Поэтому лучше перестраховаться и проверять прямой угол разными угольниками. Обратите внимание, на фото видно, что я срезал торчащие наружние уголки нижней перекладины. После сварки я просто отшлифовал всю поверхность лепестковым кругом.

Как исправить неверный угол

Если угол не получился точно 90° или ее повело после падения с верстака, его можно исправить. Сначала нужно найти вмятины на металле. В любую вмятину можно просто поставить прихват сварочным аппаратом. Затем поместите в струбцину прямой кусок металла и проверьте угол угольником. Прихват заровняйте напильником, пока угол не выровняется до 90°.

Шаг 6: Угловая струбцина в работе

Самодельную угловую струбцину можно использовать и снаружи, и изнутри. Именно для этого все сварные швы сделаны с нижней стороны. На фото показаны примеры использования, если бы я собирался сваривать эти трубы, я дополнительно закрепил бы их обычными струбцинами. На последней фотографии показан пример добавления вертикального элемента. Это также объясняет, почему зазор между плеч не должен быть слишком большим – иначе вертикальная труба проскочила бы в отверстие.

Будьте осторожны при наружной сварке труб – внутренний радиус изгиба уголка может помешать скреплению трубы струбциной. Обязательно проверьте этот момент, прежде чем приступать к свариванию труб.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Как сделать угловую струбцину для сварки?

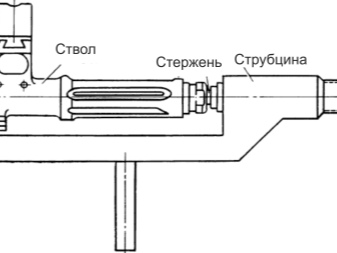

- Устройство

- Чертежи

- Изготовление

Угловая струбцина для сварки – незаменимый помощник при соединении двух фрагментов арматуры, профтрубы или обычных труб под прямым углом. Со струбциной не сравнятся ни двое слесарных тисков, ни двое ассистентов, помогающие сварщику выдержать точный угол при сварке, предварительно проверенный линейкой-угольником.

Устройство

Угловая струбцина, изготовленная своими руками, или заводская устроена следующим образом. Не считая её модификаций, позволяющих сварить две обычные или профильные трубы под углом в 30, 45, 60 градусов или любым другим значением, данный инструмент отличается размерами под разную ширину труб. Чем толще прижимные кромки, тем толще и труба (или арматура), с помощью которой можно соединить её части. Дело в том, что свариваемый металл (или сплав) выгибается при нагревании, которым неизбежно сопровождается любая сварка.

Исключение – «холодная сварка»: вместо расплавления краёв свариваемых секций применяется состав, отдалённо напоминающий клей. Но и здесь струбцина нужна, чтобы соединяемые детали не нарушились по требуемому углу их взаиморасположения.

Струбцина включает в себя подвижную и неподвижную части. Первая – это сам ходовой винт, стопорные и ходовые гайки и прижимающая прямоугольная губка. Вторая – рама (основа), закреплённая на несущем листе стали. Запас хода винта регулирует ширину зазора между подвижной и неподвижной частями – большинство струбцин работают с квадратными, прямоугольными и круглыми трубами от единиц до десятков миллиметров в диаметре. Для более толстых труб и арматуры применяются иные приспособления и инструменты – струбцина их не удержит при наложении прихватывающих точек или отрезков будущего шва.

Для вращения винта применяют рычаг, заведённый в оголовок. Он может быть подвижным (пруток сдвигается в одну из сторон полностью), либо ручка делается Т-образной (прут без оголовка приваривается к ходовому винту под прямым углом).

Для обездвиживания изделий во время сварки применяются также G-образные струбцины, соединяющие профтрубу или квадратную арматуру общей толщиной до 15 мм.

Большая толщина до 50 мм подходит для F-образных струбцин. Для всех разновидностей струбцин нужен надёжный стол (верстак) со строго горизонтальной поверхностью.

Чертежи

Чертёж самодельной прямоугольной струбцины для сварочных работ обладает следующими её габаритами.

- Ходовая шпилька – болт М14.

- Вороток – арматура (без фигурных рёбер, простой гладкий прут) диаметром 12 мм.

- Внутренняя и наружная прижимные детали – профтруба от 20*40 до 30*60 мм.

- Ходовая полоса 5-миллиметровой стали – до 15 см, с шириной отрезка до 4 см приваривается к основной пластине.

- Длина каждой из сторон угла наружных губок – 20 см, внутренних – 15 см.

- Квадратный лист (или его половина в виде треугольника) – со стороной 20 см, под длину наружных губок струбцины. Если используется треугольник – его катеты по 20 см, прямой угол обязателен. Листовой отрезок не даёт раме нарушить свой прямой угол, это её усиление.

- Коробчатая сборка на конце полосы листовой стали направляет ход струбцины. Состоит из квадратных отрезков стали 4*4 см, к которой приварены стопорные гайки.

- Треугольные полосы, усиливающие подвижную часть, ввариваются с обеих сторон. Подбираются по размеру внутреннего свободного места, образованного прижимной губкой, со стороны ходового винта. К ней приваривается и ходовая гайка.

Итак, для изготовления прямоугольной струбцины нужны:

- лист стали толщиной 3-5 мм;

- отрезок профтрубы 20*40 или 30*60 см;

- шпилька М14, шайбы и гайки под неё;

- болты М12, шайбы и гайки под них (опционально).

В качестве инструментов используются такие.

- Сварочный аппарат, электроды. Защитная каска, задерживающая до 98% света электродуги, обязательна.

- Болгарка с отрезными дисками по металлу. Обязательно используйте защитный стальной чехол, закрывающий диск от разлёта искр.

- Перфоратор с переходной головкой под обычные свёрла по металлу или более малогабаритная электродрель. Нужны также свёрла диаметром меньше 12 мм.

- Шуруповёрт с насадкой-гайковёртом (опционально, зависит от предпочтений мастера). Можно применять и разводной ключ под болты с головкой до 30-40 мм – такими ключами пользуются, например, водопроводчики и газовики.

- Линейка-угольник (с прямым углом), строительный маркер. Выпускаются незасыхающие маркеры – на масляной основе.

- Резак для нарезания внутренней резьбы (М12). Используется, когда имеются цельные куски квадратной арматуры, а дополнительные гайки раздобыть не удалось.

Также, возможно, потребуются молоток, пассатижи. Раздобудьте самые мощные плоскогубцы, рассчитанные на серьёзную нагрузку.

Изготовление

Разметьте и распилите профильную трубу и лист стали на составные детали, сверяясь по чертежу. Отрежьте от шпильки и гладкой арматуры нужные куски. Последовательность дальнейшей сборки струбцины состоит в следующем.

- Приварите наружные и внутренние отрезки профтрубы к отрезкам листовой стали, выставив прямой угол с помощью прямоугольной линейки.

- Приварите отрезки стали друг к другу, собрав квадратную П-образную деталь. Вварите в неё стопорные гайки. Просверлите сверху в ней отверстие, приварите к стопорным гайкам дополнительную фиксирующую гайку и вкрутите в неё болт. Если использовался кусок квадратной арматуры (например, 18*18) – просверлите в нём несквозное отверстие, нарежьте внутреннюю резьбу под М1 Затем приварите коробчатую деталь в сборе к продолговатому отрезку стали, а сам отрезок – к раме.

- Приварите ходовую гайку к неподвижной части струбцины – напротив стопорной вкрутите ходовой винт. Проверив, что винт крутится свободно, выкрутите его и обточите конец, толкающий взад-вперёд подвижную его часть – резьба должна быть убрана или подтуплена. Закрепите на свободном конце винта вороток.

- В месте присоединения винта к подвижной части сделайте простейшую втулку, приварив кусок профтрубы или пару пластин с предварительно просверленными отверстиями на 14 мм.

- Вкрутите ходовой винт повторно. Чтобы шпилька (сам винт) не вышла из втулочных отверстий, приварите к винту несколько шайб (или колец из стальной проволоки). Это место рекомендуется регулярно смазывать – для предотвращения стирания слоёв стали и разбалтывания конструкции. Профессиональные механики устанавливают вместо обычной шпильки ось с резьбой и гладким концом, на котором ставится стальная чашка с шарикоподшипниковым комплектом. Приварите также дополнительную гайку – под прямым углом к оси.

- Собирая втулку, рекомендуется приварить верхнюю пластину и зафиксировать всю конструкцию болтом в последнюю очередь, когда вы убедитесь в работоспособности струбцины.

- Проверьте надёжность креплений и сварных швов. Испытайте струбцину в работе, зажав два куска трубы, арматуры или профиля. Убедитесь, что угол зажимаемых деталей – прямой, проверив его угольником.

Струбцина готова к работе. Уберите свисающие, выпирающие участки швов при помощи их обточки на пильном/шлифовальном диске болгарки. Если применяемая сталь не является нержавеющей, рекомендуется покрасить струбцину (кроме ходового винта и гаек).

Как сделать угловую струбцину для сварки, смотрите далее.

Варианты сварочных струбцин своими руками

Сборка струбцин своими руками из металла или фанеры. Конструктивные особенности, область применения фиксатора. Преимущества использования угловых струбцин для сварочных работ.

Даже несложные сварочные работы требуют профессионального отношения к делу. Для получения соединений максимально возможного качества в большинстве случаев необходимо использование специальных приспособлений. К их числу относятся угловые струбцины для сварки, которые можно собрать из металла своими руками. Применение фиксатора позволяет надежно фиксировать соединяемые заготовки, что ускоряет и облегчает процесс получения сварочного шва. Для изготовления потребуется нехитрый набор инструментов, подручные материалы и готовые чертежи струбцин, в соответствии с которыми будет выполняться работа.

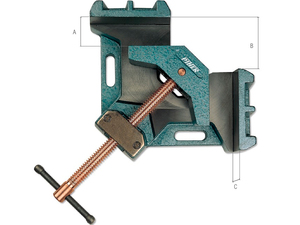

Устройство угловой струбцины для сварки

Струбцина – это своеобразные угловые тиски универсального применения, служащие для фиксации металлических заготовок перед сваркой в удобном положении под требуемым углом. В зависимости от способа закрепления детали могут применяться приспособления, отличающиеся конструкцией, формой и размерами.

Опытные сварщики всегда пользуются несколькими типами струбцин, так как в процессе работы может возникнуть потребность в соединении заготовок различной конфигурации.

Серийно выпускается множество моделей угловых струбцин, предназначенных для выполнения определенных работ. Например, для устройства трубопровода может одновременно использоваться несколько приспособлений, устанавливающих свариваемые элементы под углами 15, 30, 45 или 90 градусов. Без применения зажима точно установить детали затруднительно, особенно для работ, требующих высокой точности.

Конструкция угловых струбцин для сварки обладает следующими особенностями:

- Губки прижимных элементов имеют большую толщину, что позволяет увеличить жесткость соединения заготовок, исключить выгибание сварочного шва.

- Дополнительное использование зажимных винтов предотвращает спаивание участка угловой струбцины с резьбой при разбрызгивании расплавленного металла. Это способствует увеличению срока службы сварочного оборудования.

- При производстве электродной сварки под определенным углом применение зажима позволяет расширить рабочую зону.

Конструкция струбцины состоит из двух элементов:

- подвижной части с зажимным винтом, предназначенным для регулирования степени прижатия заготовок;

- рамы.

Передача усилия на зажимные плоскости, а от них – на фиксируемые детали осуществляется посредством Т-образных рукоятей. Выплавленные из чугуна скобы способны выдержать любые температуры, образуемые при выполнении сварки.

Выбирая угловую струбцину, в первую очередь следует ориентироваться на вид предполагаемых работ:

- приспособления G-образной формы больше подходят для крепления заготовок небольшой толщины;

- F-зажимы, оснащенные регулируемым прижимным механизмом, используются для обработки деталей внушительных размеров.

Угловые быстрозажимные струбцины могут устанавливаться в гаражах, небольших мастерских и цехах на рабочих столах и верстаках с ровной поверхностью.

Способы изготовления своими руками

Конструкция из фанеры

Независимо от конструкции основное предназначение приспособлений – жесткий зажим заготовок для их последующего сваривания либо наплавления поверхности. Угловые фиксаторы, изготовленные из фанеры, позволяют соединять как металлические детали, так и заготовки из дерева.

- пара брусков из твердых сортов древесины толщиной 25 мм;

- лист фанеры толщиной не менее 12 мм;

- крепежные элементы: шпильки, саморезы;

- ножовка либо лобзик;

- дрель.

Из фанерного листа вырезается квадрат размером сторон 250 или 300 мм, к которому под прямым углом прикрепляются бруски.

Угол следует установить максимально точно, так как от него в будущем будет зависеть правильное закрепление заготовок относительно друг друга.

Сначала бруски следует приклеить, дождаться схватывания клея и прозенковать дрелью. В полученные отверстия вкручиваются саморезы или иные крепежные детали. От центра колодок необходимо провести перпендикулярные линии, вдоль которых будут перемещаться винтовые шпильки.

Также требуется подготовить подвижные бруски, которые соединяются со шпилькой. При вкручивании ее деталь будет придвигаться к угловой колодке.

При изготовлении угловой струбцины из массивного материала, например ДСП, для брусков следует подобрать материал большей толщины.

Конструкция из металла

Для изготовления основания потребуется листовой материал толщиной 8–10 мм. Для закрепления можно применить уголок соответствующего размера. Соединение элементов удобно выполнять электросваркой.

- Для винтового зажимного механизма между собой свариваются две гайки. Кронштейн с находящимся в центральной части резьбовым отверстием изготавливается высотой 30–40 мм. Для крепления рекомендуется использовать болтовое соединение, которое можно легко заменить при срыве резьбы.

- Особого внимания требует взаимное размещение прижимных губок. Необходимо идеально выставить прямой угол, так как при выполнении сварочных работ добиться их приемлемого качества будет невозможно. Сначала к зажиму приваривается один уголок, на него накладывается другой. Полученная конструкция плотно сжимается и приваривается на скобу.

- К боковым плоскостям фиксатора крепятся направляющие, обеспечивающие перемещение основания. По линии биссектрисы прижимного приспособления прорезается паз размером 8–10 мм.

- В верхнее основание струбцины закручивается болт. Резьба его не должна доходить до головки, что обеспечит свободное передвижение оснований относительно друг друга.

Пользуетесь ли вы струбциной дома или на работе? Изготовили вы ее своими руками или приобрели готовую в строительном магазине? С какими трудностями и особенностями выполнения сварки вы столкнулись при использовании приспособления? Поделитесь, пожалуйста, своим опытом в комментариях.

Угловая струбцина своими руками для сварки

Для фиксации угла между деталями конструкции удобно пользоваться угловой струбциной для сварки. Польза этого инструмента неоспорима. Струбцина серьезно облегчает задачи изготовления самых разных конструкций, ведь с ней можно обойтись без помощника. Чаще всего применяется она для фиксации под прямым углом, но подходит и для других видов углов. Инструмент применяют сварщики, слесари, столяры и плотники, трудящиеся дома и в своих мастерских. Особенно струбцина помогает при изготовлении мебели, рам, станин из деревянного бруса или профильного металла.

Для фиксации угла между деталями конструкции удобно пользоваться угловой струбциной для сварки. Польза этого инструмента неоспорима. Струбцина серьезно облегчает задачи изготовления самых разных конструкций, ведь с ней можно обойтись без помощника. Чаще всего применяется она для фиксации под прямым углом, но подходит и для других видов углов. Инструмент применяют сварщики, слесари, столяры и плотники, трудящиеся дома и в своих мастерских. Особенно струбцина помогает при изготовлении мебели, рам, станин из деревянного бруса или профильного металла.

- Общая характеристика

- Преимущества инструмента

- Деревянная струбцина

- Приспособление из фанеры

- Металлическая конструкция

Общая характеристика

Струбцина выручает, когда требуется зафиксировать детали, чтоб дать время высохнуть клею или выполнить сварку. При сборке мебели приспособление поможет собрать элементы без смещений, просверлить в нужном месте отверстия для крепежа. Самодельный инструмент весит немного, но с фиксацией справиться на «отлично». Его проще переносить с места на место, чем обычные строительные тиски. Угловая струбцина для сварки изготавливается из металла.

На зажиме самодельного приспособления есть два упора. Обязательно присутствует блок-зажим, обладающий хорошей подвижностью, благодаря чему он может использоваться для заготовок разного размера. Для высокой жесткости фиксации должны наличествовать винт и рычажный механизм. Для столярного варианта допускается использование бегунка и планки. Но при любой конструкции детали упора должны быть подвижными.

На зажиме самодельного приспособления есть два упора. Обязательно присутствует блок-зажим, обладающий хорошей подвижностью, благодаря чему он может использоваться для заготовок разного размера. Для высокой жесткости фиксации должны наличествовать винт и рычажный механизм. Для столярного варианта допускается использование бегунка и планки. Но при любой конструкции детали упора должны быть подвижными.

Преимущества инструмента

Из-за дороговизны заводских изделий выгодно сделать струбцину своими руками, но экономия — это не единственное преимущество инструмента. Подобранная под определенные работы калибровка струбцины поможет зафиксировать детали лучше. Если струбцина делается для разовой работы, в изготовлении используются дешевые материалы.

Деревянная струбцина

Такая струбцина подходит для работы с мебелью. Рекомендуется брать дерево одной из следующих пород:

- дуб;

- ясень;

- береза;

- граб;

- бук.

Влажность древесины должна быть не больше 12%.На заготовках не должно быть сучков, неровностей, дефектов. Делаются две пластины по 15 см шириной, 20 см длиной, примерно двухсантиметровой толщины. Еще у двух брусков длина и ширина должна быть до 25 см, а толщина — 2 см. Понадобится крепеж. Для изготовления струбцины угловой для монтажа мебели нужны саморезы и металлические болты. Два самореза длиной 20 см, а еще два — примерно 12 см. Диаметр всех четырех — 5 мм.

Влажность древесины должна быть не больше 12%.На заготовках не должно быть сучков, неровностей, дефектов. Делаются две пластины по 15 см шириной, 20 см длиной, примерно двухсантиметровой толщины. Еще у двух брусков длина и ширина должна быть до 25 см, а толщина — 2 см. Понадобится крепеж. Для изготовления струбцины угловой для монтажа мебели нужны саморезы и металлические болты. Два самореза длиной 20 см, а еще два — примерно 12 см. Диаметр всех четырех — 5 мм.

Приспособления для работы с деревом изготавливаются так:

- Две длинные рейки кладутся на стол.

- Первая рейка кладется ребром вверх, вторая рейка — наоборот.

- В рейках дрелью просверливаются отверстия для соединения.

- Одна пластина крепится к нижнему брусу.

- Отверстия для крепежа в обеих деталях должны совпадать.

- Вторая пластина крепится параллельно первой с помощью самореза.

- На концах реек просверливаются отверстия, к которым крепятся еще пайки или пластинки, угол между которыми должен быть ровно 90 ° .

- После монтажа проверяется работа приспособления путем закручивания самореза для фиксации уровня зажима пластин.

Приспособление из фанеры

Разовая фиксация, для которой не нужна высокая жесткость успешно выполняется с применением листов фанеры.

Разовая фиксация, для которой не нужна высокая жесткость успешно выполняется с применением листов фанеры.

Для работы понадобятся куски фанеры 1,5×10×10 см, которые вырезаются лобзиком. Квадраты размечаются путем деления заготовок по диагонали на две части. Намечаются отверстия на расстоянии 20 см от края с расстоянием между ними не меньше 8 см, в противном случае зажимы начнут мешать друг другу. В отмеченных местах просверливаются отверстия Ø40 мм. Три угла опиливаются с целью устранения излишков клея под фиксаторами.

Металлическая конструкция

Такая струбцина необходима для сварки. На металлическом оборудовании легче выполнить предварительный монтаж и выровнять детали относительно друг друга. Приспособление состоит из надежного корпуса и подвижного механизма. Данный элемент конструкции обеспечивает фиксацию винтом.

Такая струбцина необходима для сварки. На металлическом оборудовании легче выполнить предварительный монтаж и выровнять детали относительно друг друга. Приспособление состоит из надежного корпуса и подвижного механизма. Данный элемент конструкции обеспечивает фиксацию винтом.

Металлические струбцины для сварки бывают двух- и 3-координатными. На приспособлении могут быть зафиксированы две детали металлической конструкции для дальнейшего соединения. Безопасность труда повышается благодаря встроенным магнитам.

Изготовить струбцину своими руками несложно. Нужно иметь:

- Стальной лист толщиной 10 мм.

- Три гайки.

- Шайбы большого диаметра.

- Трубу с наружной резьбой, соответствующей гайкам.

Из листа стали вырезают полосы 50-сантиметровой длины и 4-сантиметровой ширины. Нужны две такие заготовки. К основной части заготовки приваривают вспомогательную Г-образную. На короткий край плашмя приваривают опорную деталь. Гайки свариваются друг с другом, как и шайбы. К подвижной части гайки располагают ребром, а приваривают так, чтоб вкручиваемый стержень шел параллельно основанию инструмента. Далее части приваривают по внешнему краю, а между ними вставляют полосу струбцины. Потом осуществляется сварка по внутреннему краю, к частям присоединяется подвижная планка. Большие шайбы приваривают на край металлического стержня.

Из листа стали вырезают полосы 50-сантиметровой длины и 4-сантиметровой ширины. Нужны две такие заготовки. К основной части заготовки приваривают вспомогательную Г-образную. На короткий край плашмя приваривают опорную деталь. Гайки свариваются друг с другом, как и шайбы. К подвижной части гайки располагают ребром, а приваривают так, чтоб вкручиваемый стержень шел параллельно основанию инструмента. Далее части приваривают по внешнему краю, а между ними вставляют полосу струбцины. Потом осуществляется сварка по внутреннему краю, к частям присоединяется подвижная планка. Большие шайбы приваривают на край металлического стержня.

Тип конструкции зависит от нужной прочности фиксации. Зажим изготавливается из разных материалов. Самодельная струбцина пригодится и в домашней мастерской, и в профессиональной деятельности.