Как установить душевую кабину своими руками

Представляем вашему вниманию статью о том, как самостоятельно установить душевую кабину. Большинство владельцев квартир могут справиться с этой работой самостоятельно, если будут использовать правильные материалы, инструменты и методы.

Сегодня на рынке имеется большой выбор душевых кабин. Есть, например, кабины, которые поставляются в уже собранном виде. Они просты в установке, но при этом не пользуются популярностью из-за своих размеров (они попросту не проходят в проемы типовых дверей). Кабины, которые требуют сборки, получили большее распространение, и мы советуем вас обратить внимание именно на такие модели, а из нашей статьи вы узнаете о способе их монтажа.

Чтобы установить душевую кабину, необходимо следующее:

Материалы:

- душевая кабина в комплекте (либо отдельно поддон и каркас со стенками);

- сифон с гибкой подводкой;

- коленчатый патрубок;

- силиконовый герметик.

Инструменты:

- разводной гаечный ключ;

- пистолет для силиконового герметика;

- дрель и сверла;

- спиртовой уровень;

- рулетка, карандаш;

- защитные перчатки, очки.

Советы:

- перед началом работы прочитайте инструкцию производителя;

- убедитесь, что пол в месте монтажа душевой кабины абсолютно ровный;

- заизолируйте места соединений элементов слива;

- загерметизируйте места соединения каркаса и поддона.

Установка поддона душевой кабины

Установка душевого поддона – не очень сложная задача, особенно если вы обратите внимание на несколько важных аспектов.

1. Во-первых, перед установкой душевого поддона следует убедиться в ровности пола. Небольшие отклонения можно свести на нет путем регулировки высоты ножек.

2. Во-вторых, вы должны разместить слив в полу в правильном месте, поскольку отверстие душевой кабины должно находится от него на небольшом расстоянии. Если по каким-то причинам соответствия добиться не удалось, проект все же удастся завершить с помощью дополнительных переходников и длинного гибкого шланга, но это потребует больше времени и усилий.

3. В-третьих, вы должны как следует соединить и загерметизировать все элементы, в противном случае возможна протечка воды при эксплуатации душевой кабины.

Начать следует с приобретения инструментов и материалов, которые вам понадобятся при реализации данного проекта. Вам будут нужны разводной гаечный ключ, спиртовой уровень, силиконовый герметик и пистолет для его нанесения. Мы рекомендуем использовать только качественные материалы, в противном случае вам придется делать небольшой ремонт каждые несколько недель.

Пистолет для нанесения силиконового герметика.

Как правило, стараются сделать так, чтобы сливное отверстие поддона располагалось точно над ведущим к канализационной трубе отверстием в полу. В нашем случае ванная комната была уже облицована кафелем, и вскрывать пол, чтобы перенести уже сделанный слив в нужное место, совсем не хотелось. Но даже из сложных ситуаций можно найти выход, поэтому мы купили гибкий шланг и коленчатый патрубок.

Используя эти элементы, мы подключим слив душевой кабины к канализации. Это может занять немного больше времени, но в конечном итоге никто не почувствует разницы.

Сливной шланг-гармошка и канализационное колено под углом 90 0 диаметром 50 мм.

Используя спиртовой уровень, убедитесь в ровности поверхности пола. Это лучше сделать до облицовки пола кафельной плиткой.

Если выяснилось, что пол в месте, где будет располагаться душевая кабина, имеет уклон, рекомендуем залить слой наливного покрытия для выравнивания. А вы тем временем внимательно прочитайте инструкцию производителя душевой кабины и ознакомьтесь с методами ее установки.

Сточное отверстие в полу.

Следующий шаг проекта – соединение гибкого шланга с коленчатым патрубком и герметизация места их сочленения силиконом. Если гибкий шланг входит в колено достаточно плотно, то герметизация не потребуется. Дайте силикону высохнуть, прежде чем подсоединять шланг к душевому поддону.

Герметизация стыка между шлангом и коленчатым патрубком.

Теперь осмотрите душевой поддон. Мы устанавливали душевой поддон с высоким основанием, но методы монтажа одинаковы для любого вида поддонов. Как вы можете видеть на фотографии, основание имеет несколько регулируемых ножек, позволяющих произвести его выравнивание при установке.

Обратите внимание на сливное отверстие. Как правило, стараются, чтобы оно располагалось над стоком в полу. В нашем случае это не так, поэтому для их соединения нам и понадобился достаточно длинный гибкий шланг.

Ножки и основание душевой кабины.

Присоедините корпус сифона к сливному отверстию поддона, затем закрепите гибкий шланг в сифоне.

Подсоединение сифона и шланга к сливному отверстию поддона.

Вставьте второй конец шланга (коленчатый патрубок) в канализационное отверстие в полу. Приложите усилия, чтобы патрубок утопился достаточно глубоко.

Как подключить душевую кабину к канализации.

Подключать поддон к канализации необходимо обязательно с использованием сифона. Некоторые модели сифонов состоят из одного гибкого шланга, из которого необходимо сформировать изгиб нужной формы и закрепить его при помощи специальных приспособлений идущих в комплекте.

Сифон сформированный из гибкого шланга должен иметь подобный изгиб

Очень важно не пропустить этот шаг, в противном случае вы постоянно будете чувствовать неприятный запах из канализации.

Как мы уже упоминали, поддон душа снабжен регулируемыми ножками. Чтобы выровнять его, необходимо изменить высоту ножек с помощью гаечного ключа.

Совет: Вращение по часовой стрелке приведет к небольшому снижению душевого поддона, против часовой стрелки – к подъему.

Ножки поддона.

Выровняйте душевой поддон по всем его краям, используя для контроля спиртовой уровень. Если это необходимо, отрегулируйте высоту ножек с помощью соответствующего ключа.

Выравнивание поддона.

Отрегулировав высоту поддона и закрепив его к стене, заделайте зазоры между душевым основанием и стеной с помощью силиконового герметика.

Установленный душевой поддон.

Установка стенок и дверей душевой кабины

Вы установили душевой поддон, теперь настало время стекловолоконных стенок и дверей. Душевые кабины именно из этого материала набирают все большую популярность, благодаря его гибкости и простоте монтажа и ухода.

Установка стенок душа – работа довольно сложная, но если вы попросите друга помочь вам, вы обязательно с ней справитесь. Перед началом монтажа мы настоятельно рекомендуем вам внимательно прочитать инструкцию изготовителя. Разные душевые кабины могут значительно отличаться друг от друга, поэтому в первую очередь вы должны ориентироваться на рекомендации производителя.

Совет: Выравнивайте элементы каркаса на обоих концах прежде, чем крепить винтами/шурупами. Кроме того, тщательно проверяйте их отвесность, иначе вы не сможете впоследствии разместить стеклянные панели.

Даже если вы купили комплект, включающий поддон и каркас с панелями, проверьте их совместимость. Распакуйте компоненты стенок, стараясь не повредить стеклянные панели, так как они довольно хрупкие. Перед началом работы убедитесь, что у вас есть все необходимые инструменты – рулетка, хорошая дрель, отвертка и пистолет для герметика.

Элементы каркаса стенок душевой кабины.

Первый шаг этого этапа работы – сборка и установка металлического каркаса. Вкручивая винты, не затягивайте их слишком туго.

Совет: Перед креплением элементов каркаса проверьте, выровнены ли они по обоим концам.

Сборка каркаса.

После того, как металлический каркас будет собран, мы рекомендуем вам разместить его на верхней части поддона и убедится, что они должным образом совмещаются. Хорошо, если у вас есть помощник, так как каркас не обладает достаточной жесткостью, пока не прикреплен к стене.

Установка каркаса.

Используя спиртовой уровень, убедитесь, что стойки каркаса действительно вертикальны. После этого отметьте на стене места, где предстоит сверлить отверстия для последующего крепления рамы.

Совет: Обязательно проверьте вертикальность обоих стоек.

Разметка мест для сверления отверстий.

Теперь на время уберите каркас в сторону и просверлите отверстия в стене. Принимая во внимание, что вам предстоит сверлить кафельную плитку, вы должны работать с большой осторожностью, в противном случае она может легко треснуть. Используйте хорошее сверло по бетону и максимально уменьшите скорость вращения вашей дрели. По мере увеличения глубины отверстия постепенно увеличивайте частоту оборотов.

Совет: Перед сверлением отверстий убедитесь, что в этом месте в стене не пролегают водопроводные трубы или электрические кабели.

Сверление отверстий в кафельной плитке.

Просверлив отверстия, вставьте в них пластиковые дюбели подходящего размера. Важно, чтобы дюбели соответствовали размеру отверстий, иначе они не будут должным образом удерживать конструкцию.

Совет: Непосредственно перед креплением каркаса нанесите на ту его грань, которая будет прилегать к стене, слой герметика.

Герметизация каркаса силиконом.

Поместите каркас на место и закрепите при помощи шурупов. Закручивая их, следите, чтобы между стенами и рамой не оставалось щелей.

Совет: Удалите излишки силикона, прежде чем он высохнет, в противном случае это будет сделать значительно трудней.

Крепление каркаса к стене.

Следуя инструкциям производителя, закрепите боковые панели. Используйте отвертку, чтобы установить крепления, входящие в комплект поставки. Проверьте, соответствуют ли панели остальным элементам конструкции.

Установка полупрозрачных стенок.

После фиксации боковых панелей ваша душевая кабина должна выглядеть примерно так, как на фотографии. Если вы купили другую модель, вы должны прочитать инструкцию и следовать ее рекомендациям.

Убедитесь, что стеклянные панели установлены правильно, в противном случае душевая кабина не будет водонепроницаемой. Будьте внимательны и осторожны, если хотите получить профессиональный результат.

Стенки душевой кабины.

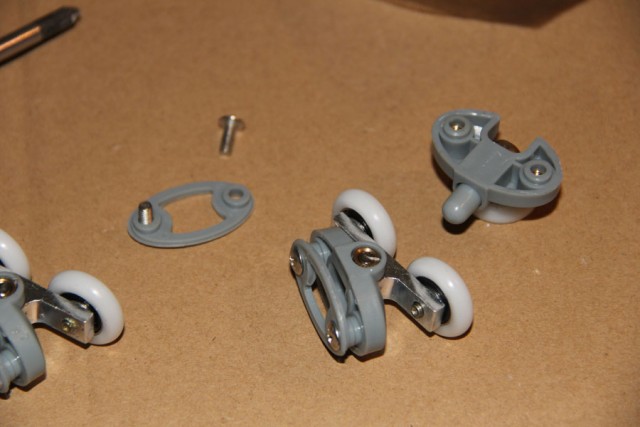

Установите ролики на дверь душевой кабины в соответствии с инструкциями изготовителя и закрепите их с помощью винтов. Это же касается уплотнителей двери и других элементов, которые поставляются в комплекте.

Совет: Попросите друга помочь вам при установке двери. Эту часть работы удобнее выполнять вдвоем.

Установка роликов.

Установите ролики дверей в каналах и проверьте, насколько легко они скользят по ним. Отрегулируйте ролики, если это необходимо, но не прилагайте при этом слишком больших усилий.

Совет: Мы видели много случаев, когда нерадивые работники попросту ломали двери при установке. Выполняя эту часть работы, вы должны быть предельно аккуратны.

Монтаж двери.

На этой фотографии вы видите ролики, размещенные внутри канала. Если ролики установлены неправильно, дверь душевой кабины не будет легко перемещаться вдоль стенок.

Дверь душевой кабины.

Осталось только приделать на место дверную ручку и заизолировать все швы. Нанесите силиконовый герметик на все края, особенно в место примыкания каркаса к поддону. Мы рекомендуем вам при этом держать пистолет под углом около 45°. Нанеся силикон, проведите по нему мокрым пальцем. Подождите немного, чтобы герметик успел высохнуть.

Установка ручки.

Если вы следовали нашим советам и инструкции производителя, очень скоро вы сможете пользоваться душем по его прямому назначению. Согласитесь, мыться, осознавая, что установка душевой кабины проведена самостоятельно, гораздо приятнее.

Установка душевой кабины своими руками

При монтаже душевой кабины многие пользуются услугами мастеров. Однако часто процедура установки происходит не по технологии, поскольку мастер старается поскорее закончить и взять деньги за все выполненные и невыполненные действия. Знание технологии монтажа позволит без труда установить душевую кабинку самостоятельно или со знанием дела проконтролировать процесс установки мастером.

Основные нюансы при установке душевой кабинки

Главное при монтаже душевой кабинки — выбрать правильное место для установки. Оно должно быть рядом с вытяжкой и, если у модели множество дополнительных функций, подключено к электросети с обязательным заземлением. При сборке поддона нужно пользоваться строительным уровнем, так как поддон должен быть установлен строго горизонтально. Устанавливая трубопровод, обязательно используют герметики, иначе протекание воды заставит переделывать всю работу. При подключении кабинки к водоснабжению нужно установить как минимум один фильтр. Все трубы ведутся вдоль плинтусов или скрываются в коробе или стене.

Рассмотрим подробный пример установки душевой кабинки на примере Massimo. Это угловая кабинка китайского производства с высоким поддоном. Размер — 100х100 см. Покупалась за 30 тысяч рублей. Для других моделей и производителей сборка может отличаться.

Инструменты

Для монтажа нам потребуются:

- гаечный ключ на 19 и переставной на 45;

- длинная крестовая отвёртка с битой PH2;

- прозрачный санитарный силикон;

- строительный пистолет для герметика;

- лопатка для силикона;

- пульверизатор;

- фейри;

- дрель со сверлом 3 мм;

- рулетка;

- пузырьковый уровень 1 м;

- электролобзик;

- стирающийся маркер;

- нож;

- фиксатор резьбы или холодная сварка;

- шланг для подачи воды на 1/2″ гайка-гайка — 2 шт. (длина подбирается по месту);

- канализационный переход 40х50;

- туалетная бумага.

Сборка поддона

Наживив на шпильки контргайки, вкручиваем их в поддон. Короткая — в центр. Вкрутив вручную до упора, фиксируем гайкой. При закручивании не стоит прилагать больших усилий, можно сорвать резьбу. Спасти ситуацию поможет только холодная сварка.

Накручиваем по второй контргайке на каждую шпильку насечками вверх.

Укладываем раму на шпильки, притягиваем и фиксируем с двух сторон гайками.

На 4 передних шпильки прикручиваем пластиковые кронштейны для экрана душевой кабины. Перфорированная часть должна свисать вниз.

Прикручиваем ножки с контргайками и устанавливаем поддон на место.

Регулируем высоту экрана под нижний край бортика поддона. Он выставляется по уровню подкручиванием ножек.

Нижний край кронштейнов нужно выставить с зазором 20 мм от пола, не затягивая до конца.

Подключение к канализации

Для монтажа слива и сифона удаляем защитную плёнку вокруг сливного отверстия. Верхнюю резиновую прокладку лучше заменить на силиконовый герметик. Прикручиваем сифон. Резьбу и нижние соединения тоже обрабатываем герметиком для надёжности.

Через переходник нужно подключить сифон к канализации. Это соединение тоже промазывается силиконом.

Если всё подошло, нужно отсоединиться от канализации и продолжить монтаж.

Монтаж боковых стенок

Удаляем защитную плёнку с верхней части поддона, но дно пока оставляем защищённым.

Проводим маркером вдоль уголка и отмечаем отверстия.

Снимаем перегородку и наносим слой силикона толщиной 5 мм.

Устанавливаем перегородку обратно и удаляем излишки силикона. Далее я не буду писать про удаление излишков, удаляйте их сразу после прижатия деталей.

Крепим вторую боковую стенку аналогично первой.

Примеряем неподвижную прозрачную перегородку. Косой рез металлического профиля должен быть внизу.

Устанавливаем верхний и нижний профиль. Округлые части направляются друг к другу, верхний профиль шире нижнего. Под нижний наносим силикон.

Сборка потолка

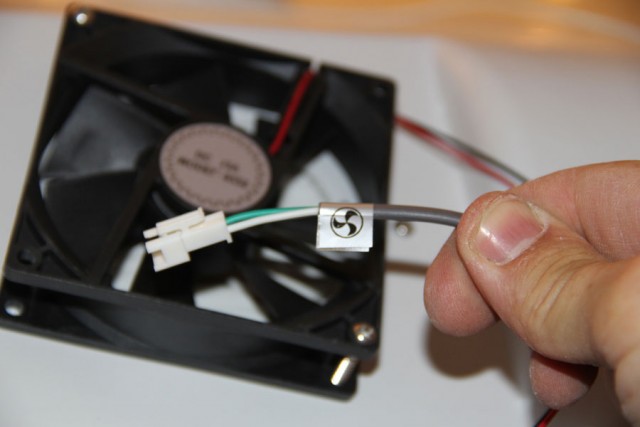

Собираем потолок душевой кабинки. Чтобы снять плёнку, открутите вентиляционные решётки и динамик.

Чтобы вентилятор работал на вытяжку, закрепите его обозначениями наружу.

Потолочную лейку желательно обработать герметиком, чтобы не выкручивалась.

Устанавливаем потолок на место, пока без силикона. Он прикручивается снизу на 4 самореза из нержавеющей стали 16 мм.

Шланги подключаем к лейкам с помощью зажимных клипс.

Провода подключаются через наконечники по цвету и маркировке. Трансформатор находится на потолке.

Подключаем и проверяем воду и электричество. Не замочите верхний край поддона.

Ставим кабинку на место и проверяем устойчивость и уровень.

С внутренней стороны обрабатываем силиконом нижний периметр и центральную стойку.

Установка дверок

Изнутри прикручиваем на саморезы 12 мм резиновые ограничители для дверец.

Прикручиваем к дверцам ручки. Снаружи колпачок на ручках должен быть снизу. Если саморез проворачивается, вставьте в отверстие пластиковую вставку. Подойдёт обрезок крестика для плитки.

Со стороны ручек надеваем на дверцы магнитные молдинги. На остальные стороны — Г-образные молдинги полочкой наружу.

Надеваем на дверцы ролики колёсиками наружу. Ролики с кнопкой крепятся на нижнюю часть дверей (кнопка должна смотреть вверх). Регулировочные винты на верхних роликах должны смотреть вниз.

Подвешиваем дверцы на верхние ролики. Чтобы завести нижние, нажимаем на кнопки.

Проверяем плавность хода дверей и плотность примыкания. Дверцы не должны самостоятельно открываться из любого положения. Примыкание регулируется с помощью винтов на верхних роликах.

Установка экрана

Устанавливаем экран на место, подперев клиньями. Если трубы не дают установить экран, делаем вырез лобзиком с мелкой пилкой.

Выставляем экран и обводим по полу карандашом.

Снимаем экран, и делаем метки напротив кронштейнов.

Регулируем кронштейны с помощью угольника от разметки на полу, минус 2 мм. Нижний край кронштейна должен выставляем с зазором от пола 2 см.

Устанавливаем экран, установив клинья снизу.

Выравниваем и сверлим отверстия напротив меток, отступив от пола 5 см.

Прикручиваем экран к кронштейнам на декоративные саморезы.

Проверяем, чтобы потолок плотно примыкал к верхней дуге. При необходимости обрабатываем герметиком соединение и прижимаем грузом или распоркой.

Когда силикон высохнет, проливаем стыки кабины, проверяем работоспособность леек и переключателя.

Установка душевой кабинки — это достаточно простая процедура, при условии соблюдения инструкции и знания азов сантехнических работ. Если же вы никогда не имели дел с подключением сантехники, работу по установке лучше доверить специалистам.

Простая самоделка для шуруповёрта, чтобы сверлить ровно под 90°

Сверление – наиболее распространённая работа как для начинающих, так и уже «продвинутых» мастеров. И вот что получается – сверлить необходимо строго перпендикулярно практически всегда. Но если порой небольшие отклонения допускаются, то бывают случаи, когда необходимо сделать отверстие под идеально прямым углом, а нужного оборудования под рукой нет. В сегодняшней статье речь пойдёт о простых самоделках для шуруповёрта, предназначенных для того, чтобы сверлить ровно под 90°.

Стоит ли приобретать дорогостоящее оборудование или станины

На самом деле никакой необходимости в приобретении подобного оборудования нет. Ведь всё, что необходимо, можно изготовить за минимальный промежуток времени самостоятельно, не потратив на это ни копейки. После прочтения статьи уважаемый читатель поймёт, что ничего проще и придумать нельзя.

Сегодня будет рассмотрено три приспособления, начиная от самого сложного (среди них) и заканчивая совсем элементарным, изготовить которое можно за секунды. А бонусом в конце статьи рассмотрим изготовление шаблона для сверления.

Кондуктор из деревянного бруска и его изготовление

Для изготовления кондуктора понадобится обычный брусок, карандаш или маркер, ножовка, резак и угольник. Сначала на бруске необходимо сделать разметку. Для этого при помощи угольника нужно провести линию по одной из граней. Далее её нужно продолжить на прилегающие стороны при помощи того же угольника.

На прилегающих гранях необходимо отметить расстояние, примерно в полсантиметра и по линии сделать пропил. Отмеченные с обеих сторон полусантиметровые риски будут служить ограничителем. Останется лишь срезать фаску так, чтобы получилось углубление. Наверное, на фото примере будет понятнее, как выполняется эта работа.

ФОТО: YouTube.com Фаску снимают при помощи резака или канцелярского ножа

Вот и всё. Теперь можно очень легко делать перпендикулярные отверстия. Но стоит помнить, что деревянных приспособлений хватает всего на несколько отверстий. После древесина стирается о сверло и за прямой угол уже поручиться будет нельзя.

ФОТО: YouTube.com А вот только что сделанное приспособление в работе

Пара реек и струбцина – как они могут помочь

Следующее приспособление поражает своей простотой. Для того чтобы его изготовить, понадобятся две рейки с ровным спилом под прямым углом и обычная струбцина. Поступить нужно следующим образом. Рейки необходимо сложить одна на другую со смещением в 2–3 см и стянуть при помощи струбцины. Вот и всё, можно смело делать отверстия под прямым углом.

ФОТО: YouTube.com Простейшее приспособление, которое можно изготовить за минуту, нужна лишь пара реек и струбцина

Металлический мебельный уголок

Мебельный уголок со сторонами 5–10 см – это уже само по себе готовое приспособление. Его нужно просто положить на поверхность и просверлить её. Если есть время, уголок можно немного облагородить, приклеив или прикрутив на внешние грани обработанные рейки. Подобный металлический шаблон можно найти практически в любом гараже.

ФОТО: YouTube.com Приспособление удивляет простотой, при этом оно вполне практично

Шаблон для сверления отверстий под прямым углом

Как и обещали, рассказываем об изготовлении шаблона из простой доски. Длина здесь значения не имеет. Основная задача – чтобы на ней уместилось несколько отверстий на расстоянии 5 см одно от другого. Оптимальной толщина здесь будет 30–40 мм.

При помощи угольника необходимо отметить вдоль доски по центру 4–6 точек. Это действие следует повторить и с обратной стороны. Здесь важна предельная точность. Отмеченные точки должны быть расположены идеально одна против другой. Далее следует взять обычную дрель или шуруповёрт с подходящим по размеру сверлом. Задача такова: нужно постараться просверлить доску по всем точкам как можно ровнее.

ФОТО: YouTube.com Необходимо постараться просверлить каждое из отверстий максимально перпендикулярно

После того как отверстия просверлены, их необходимо сверить с разметкой. То отверстие, которое совпало по меткам и будет служить эталонным, по нему можно делать перпендикулярные отверстия в любых поверхностях. Подобный шаблон можно изготовить и для углов сверления других градусов. В этом случае придётся высчитывать смещение меток на обратной стороне доски.

Техника безопасности при работе с шуруповёртом или дрелью

При работе с подобными электроприборами не стоит пытаться придержать их за патрон, для этого есть корпус или специальные съёмные рукоятки. Перчатки на два размера больше, болтающиеся рукава спецовки – всё это под запретом. Их легко может намотать на патрон, что чревато травмами.

ФОТО: deadbees.net С любым вращающимся инструментом требуется быть предельно аккуратным

Давление на дрель или шуруповёрт при работе не должно быть избыточным. Это увеличивает нагрузку на инструмент и повышает риск сломать сверло.

Подведём итог

Сверление для домашнего мастера – процесс если не повседневный, то достаточно частый. Вряд ли получится изготовить какую-либо самоделку, не взяв в руки шуруповёрт или дрель. Конечно, более опытные мастера, уже набившие руку, зачастую не нуждаются в различных шаблонах и приспособлениях для сверления перпендикулярного отверстия под прямым углом. Но ведь среди наших читателей немало тех, кто только осваивает подобную домашнюю профессию. И она довольно увлекательная. Но больше всего интересно, что среди домашних мастеров всё чаще встречаются девушки, которых даже язык не повернётся назвать их слабым полом.

Очень надеемся, что изложенная в сегодняшней статье информация будет полезна читателям нашего онлайн-журнала. Команда редакции Homius с удовольствием ответит на все вопросы по теме, если таковые возникли в процессе прочтения. От вас требуется лишь изложить их суть в комментариях ниже. Там же вы можете обсудить статью или поделиться с другими читателями своим способом сверления идеально перпендикулярных отверстий.

Если материал был интересен, ставьте лайк. Ведь для нас это лучшая награда.

И напоследок, по уже сложившейся доброй традиции, предлагаем вашему вниманию короткий видеоролик, который поможет более полно раскрыть тему сегодняшнего обзора.

Маленькое устройство, решившее большую проблему

Точное сверление. Даже без разметки. Даже неподходящим сверлом. И даже дрелью с биением патрона. И все это быстро. Около 200 отверстий я просверлил, и ни одно из них не оказалось дыркой. Как такое возможно? Сейчас расскажу.

Однажды я купил шкаф в Икее. Как любят шведы, продавался он в картонной коробке, в виде стопочки досок и пакетика с фурнитурой. Быстренько его собрав, я решил, что эти доски мало чем отличаются от мебельного щита из Леруа Мерлен, только нарезаны по нужному размеру и просверлены отверстия под крепеж — а цена выше в несколько раз. При этом нарезать листовой материал можно в том же Леруа почти за спасибо.

Потом мы делали ремонт и долго не могли решить, куда пристроить стиральную машину. В ванной ей не хватало места, кухню хотелось освободить для более важных вещей, в прихожей она не смотрелась… Вот если б спрятать ее в тумбу, это решило бы проблему. Но где взять тумбу с внутренним размером 60 см? Готовой нигде не продается, и я решил смастерить ее сам. Тот первый опыт был не вполне удачный. Тумба собиралась на эксцентриковых стяжках и конфирматах (это такие шурупы для дсп). Для эксцентриковой стяжки нужно просверлить два отверстия в перпендикулярных плоскостях с пересекающимися осями. Пару раз я промахнулся со сверлением, отверстия пришлось рассверливать, чтобы все совпало, а, стало быть, появились люфты. Одно отверстие и вовсе вышло сквозным, чуть пол не просверлил. Тумбу я конечно собрал, но появилось понимание, что не все так просто. А тумба при отжиме машинкой подпрыгивает и дребезжит.

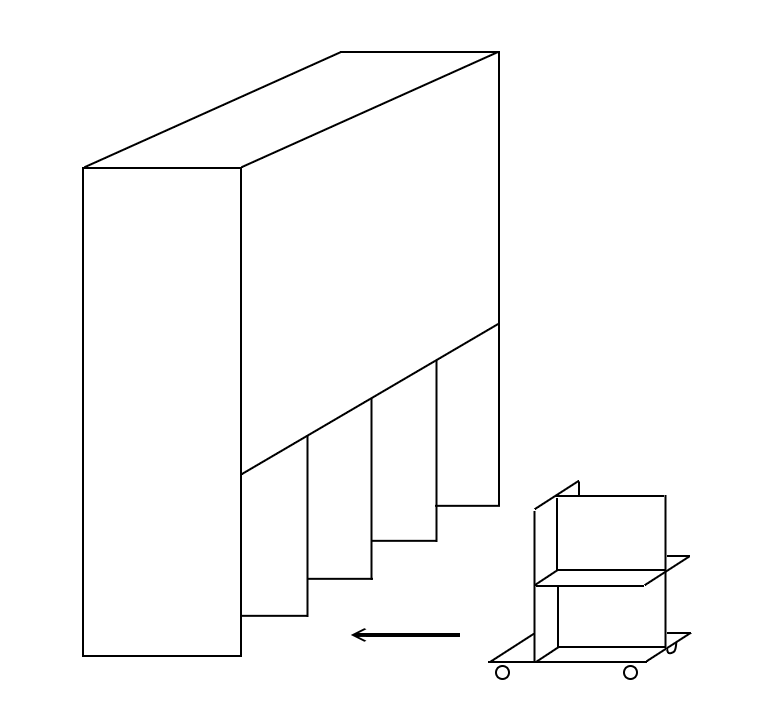

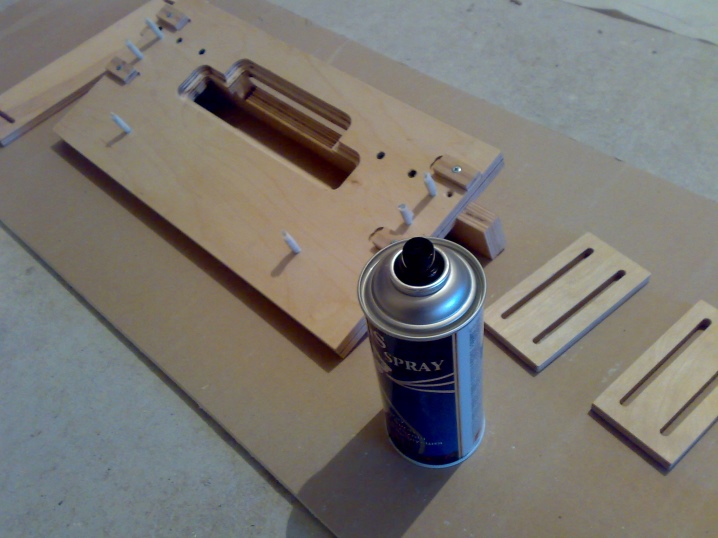

И тут грянул новый ремонт. На этот раз требовалось соорудить мега-шкаф. Он должен быть широким (более 2 м.) глубоким (76 см. в глубину), сделан должен быть из березовой фанеры 21мм, и самое главное — нижняя часть не должна иметь цоколь. Идея состоит в том, чтобы в нижнюю секцию шкафа вкатывались тумбы на колесиках. Это здорово упрощает загрузку вещей в такой глубокий шкаф. Позволяет быстро выкатить, скажем, тумбу с инструментами и прикатить ее к месту ремонта. Или тумбу с книгами к письменному столу. И не бегать за каждой мелочью в шкаф. Вот примерно так это должно выглядеть:

(дверцы и ящички/полочки условно не нарисованы, но они будут)

Конечно, такие ноги мигом разъедутся без крепления к единому основанию, и шкаф рухнет. Чтобы этого не произошло, шкаф монтируется на несущую стену дома, всю нагрузку несет она. Это снимает вопрос задней стенки. Это позволит при необходимости заменить напольное покрытие, не вытаскивая шкаф из комнаты. Просто выкатываем тумбы, снимаем нижнюю часть перегородок, а остальной шкаф продолжает висеть на стене.

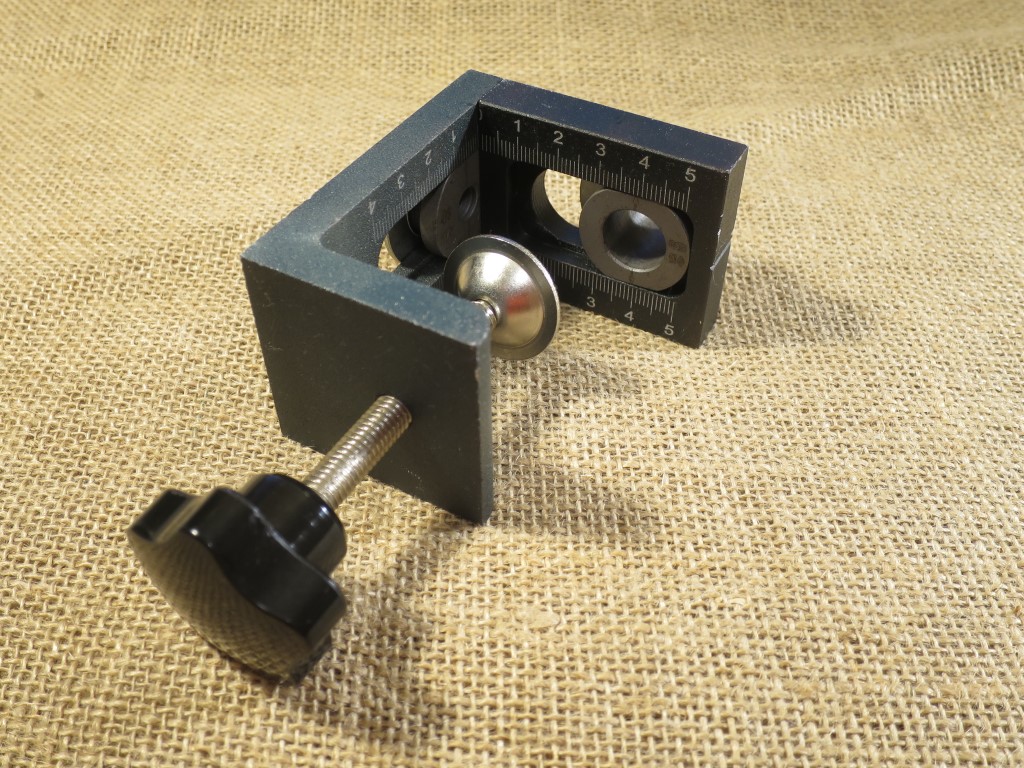

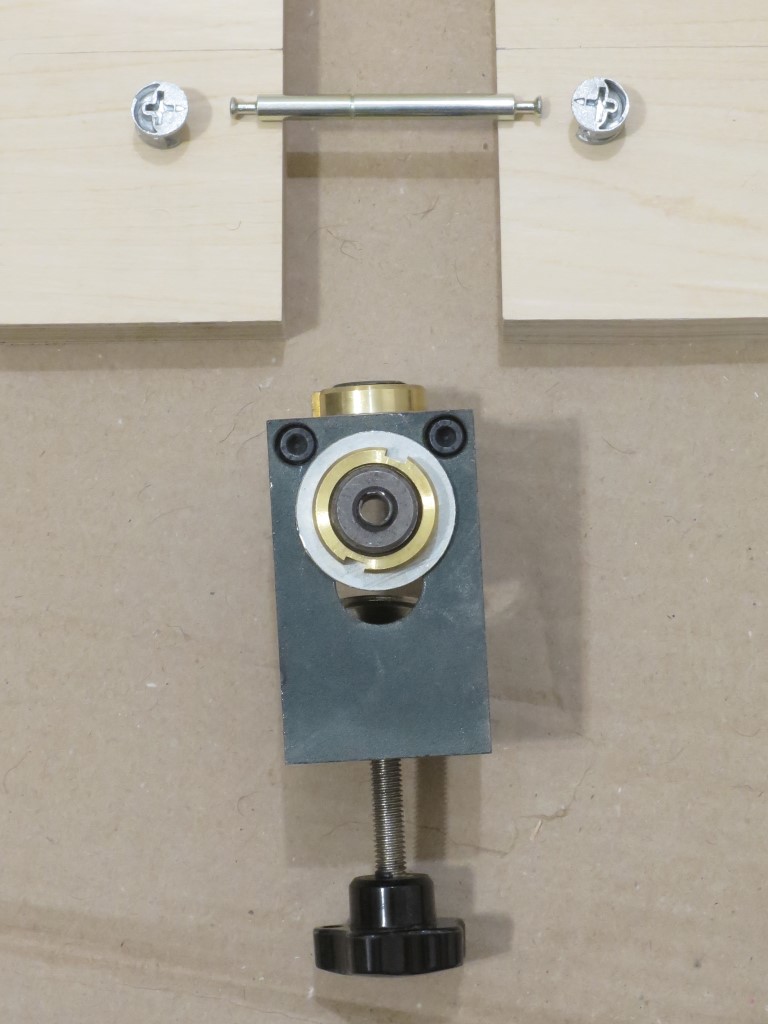

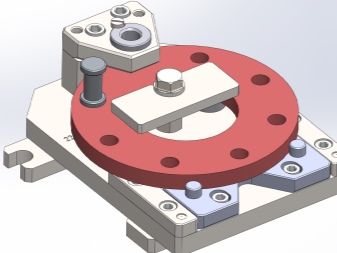

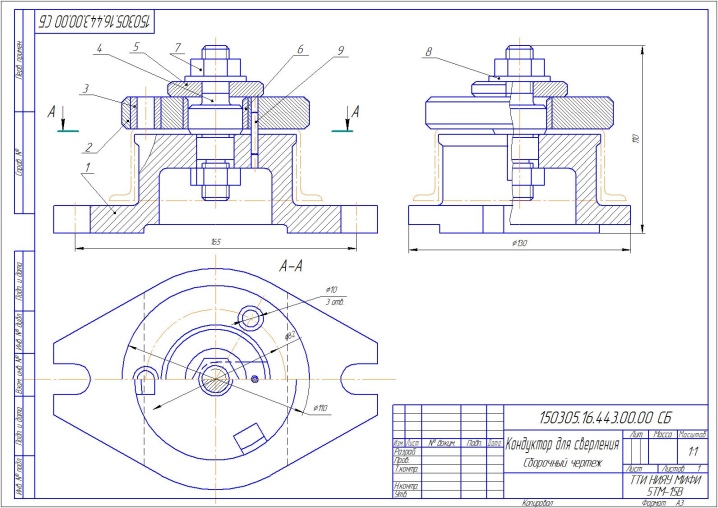

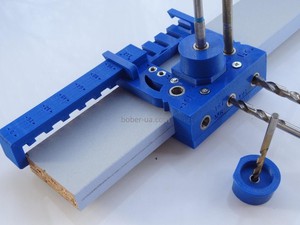

Все эти мои хотелки, все вместе и каждая по отдельности, отпугивали потенциальных изготовителей шкафа. Фирм, изготавливающих мебель полно, но почти все гонят шкафы из дсп 16 мм, глубиной 600, все по более-менее стандартным чертежам, а заказчику позволительно лишь выбрать цвет дсп и узор на створке. Так стало ясно, что всю работу предстоит сделать мне самому. Но старая травма с тумбой под стиралку давала о себе знать, и на этот раз я решил не оставить себе шансов на ошибку. Базовые элементы крепежа всей конструкции — двойная эксцентриковая стяжка и винт с бочкообразной гайкой. А это значит, что сверлить придется много и сверлить нужно точно. Поэтому был приобретен герой моего обзора: кондуктор для сверления под эксцентриковую стяжку.

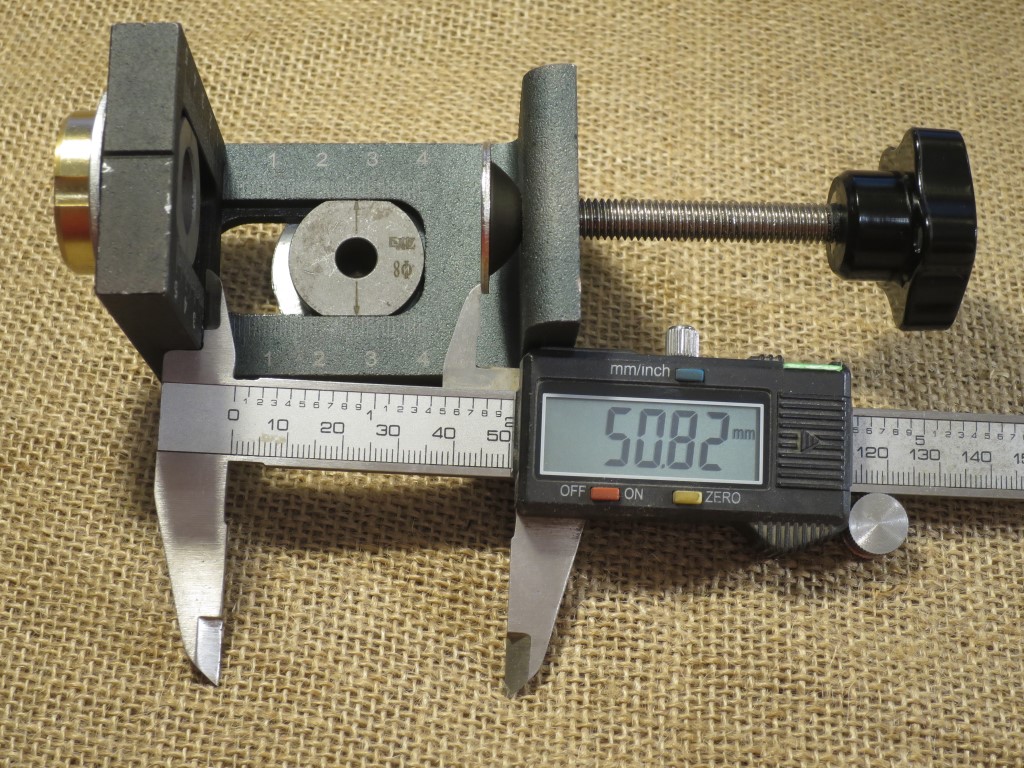

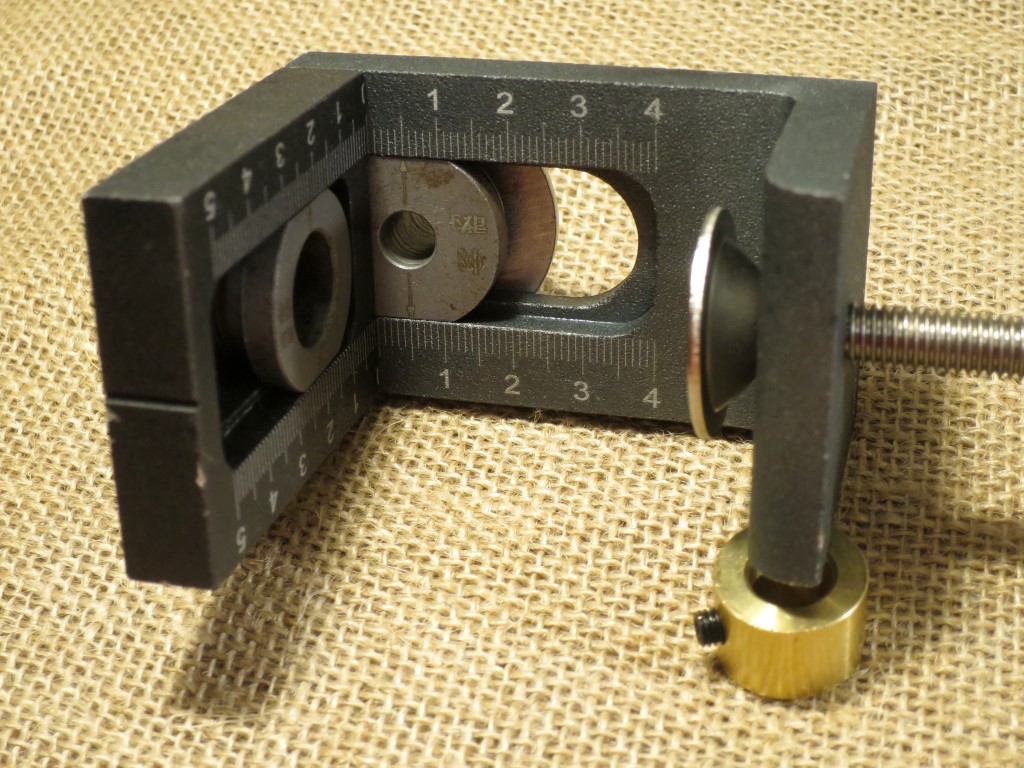

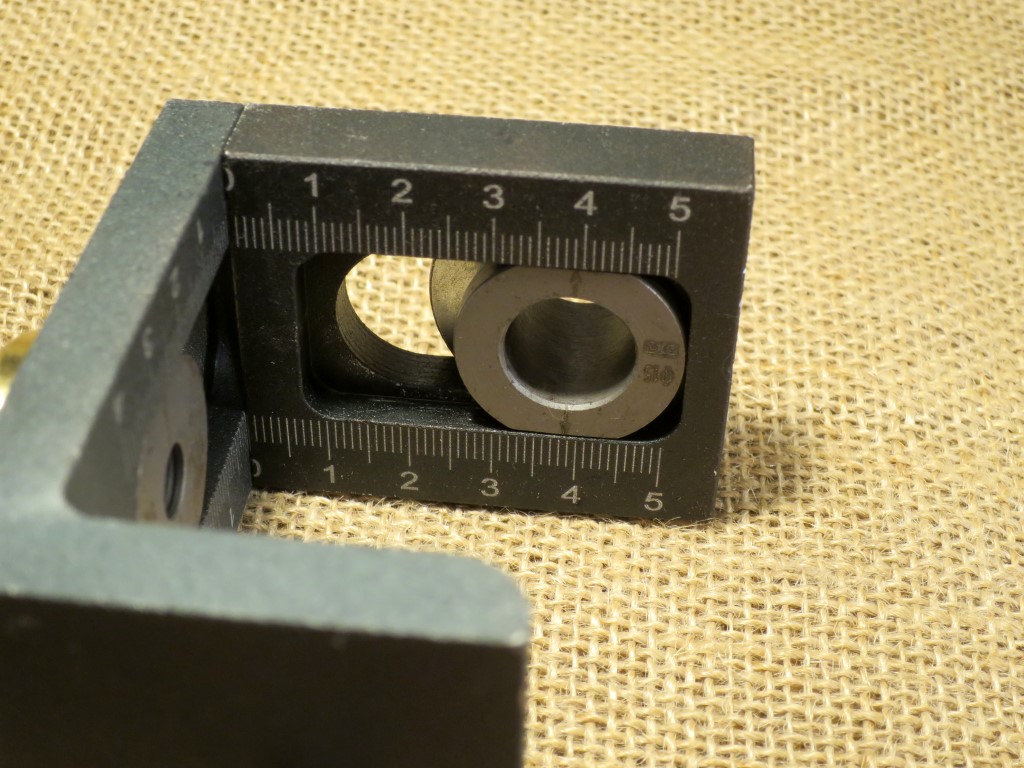

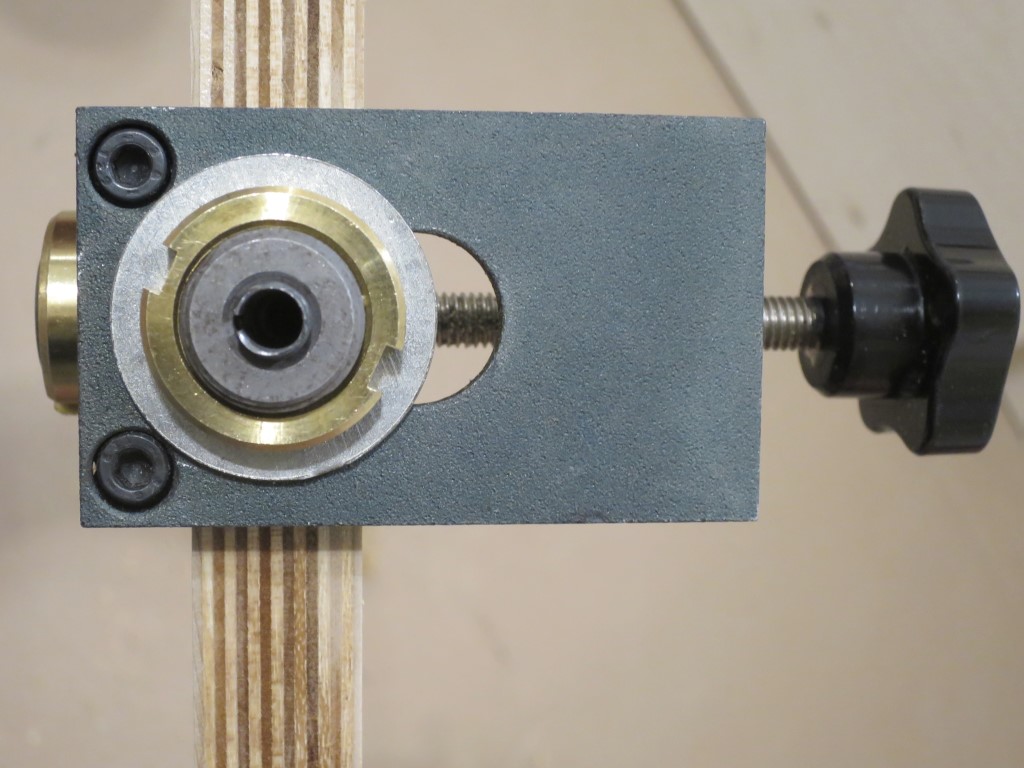

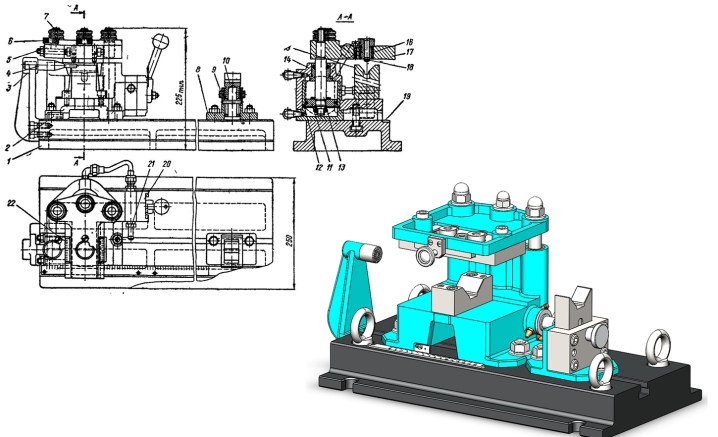

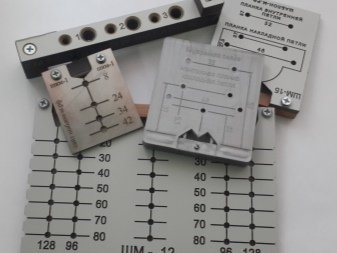

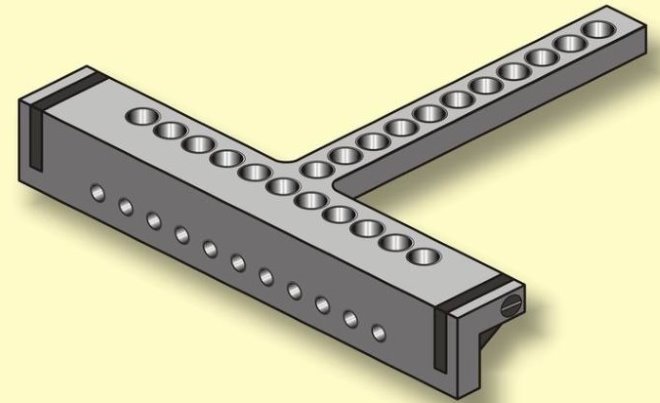

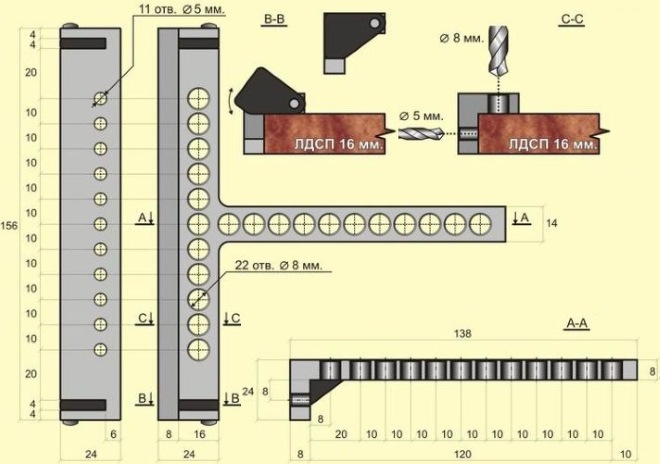

Кондукторов для сверления торца доски много. Есть параллелограммного типа, есть такие типа рогатки (долго объяснять, своей фотки у меня нет, а чужие прикладывать к обзору тут не разрешают, так что найдете в интернете, если надо), в общем выбор большой. Но кондуктор, который позволял бы сверлить сразу два отверстия именно под стяжку, я нашел только этот. Посмотрим, что же мне прислали:

Жесткий пластиковый кофр, внутри поролоновая подкладка и инструменты в пакетиках.

Два сверла по дереву на 8 и на 10 мм, одно сверло форстнера на 15 мм, ограничительные муфты для них, несколько шкантов, ключ для гаек, шестигранный ключ для фиксации ограничительных муфт, и собственно сам прибор.

Вот он. Штука довольно увесистая, из литого металла, скорее всего чугуна. Фиксируется на доске винтовым зажимом. На дешевых струбцинах тарелка держится за счет развальцовки винта, со временем она отваливается или продавливается, винт начинает царапать доску. Здесь такого не произойдет. Тарелка из толстой стали, она гладкая и ровная, фиксируется винтом. Время показало, что ей можно зажимать даже окрашенную доску из мягкого дерева, следов не остается.

Максимальная толщина зажимаемой доски порядка 50 мм.

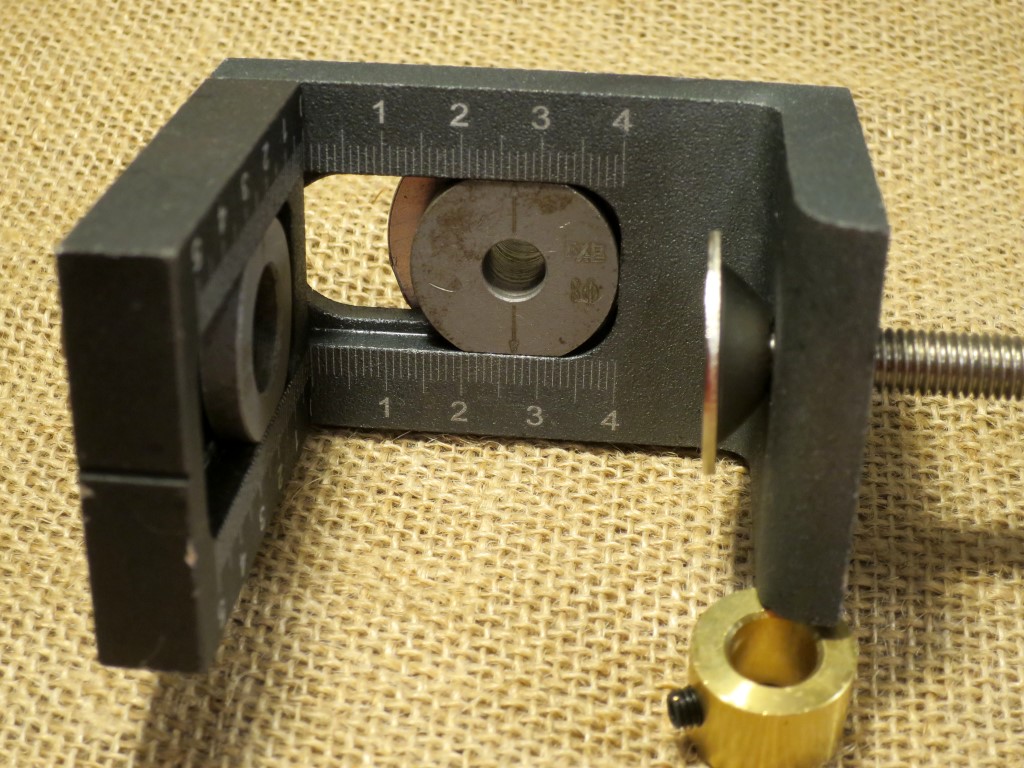

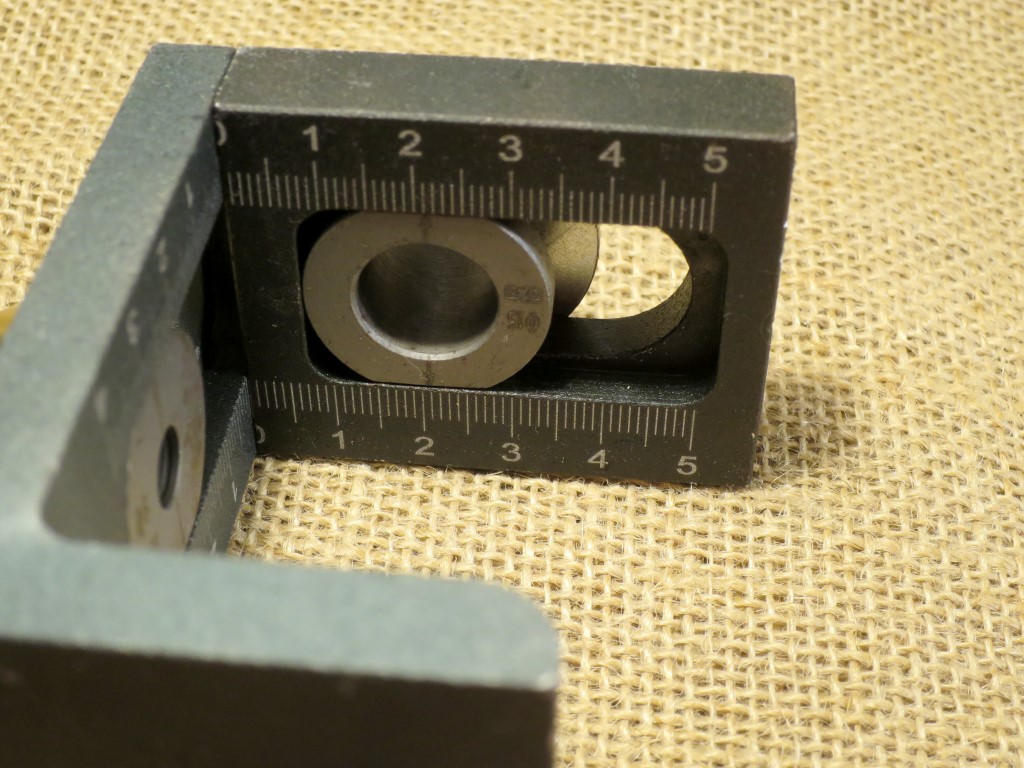

В прорезях корпуса перемещаются и фиксируются гайками две втулки. Одна для сверления 8 мм, со стороны торца доски.

Минимальный отступ оси сверлимого отверстия от поверхности доски — 5 мм.

Максимальный — 37 мм.

Шкала на раме выполнена гравировкой, т.е. не сотрется со временем.

Торец втулок немного утоплен в корпус кондуктора, буквально на долю миллиметра. Это дает возможность перемещать втулку даже когда струбцина зажимает доску. Разумеется, для этого надо ослабить фиксирующую гайку.

На другой плоскости кондуктора выполнена точно такая же прорезь для втулки под сверление на 15 мм.

Минимальное расстояние от торца доски до оси сверления — 21 мм. Можно и меньше сделать, просто установив струбцину не вплотную к краю доски.

Максимальное расстояние — 39 мм.

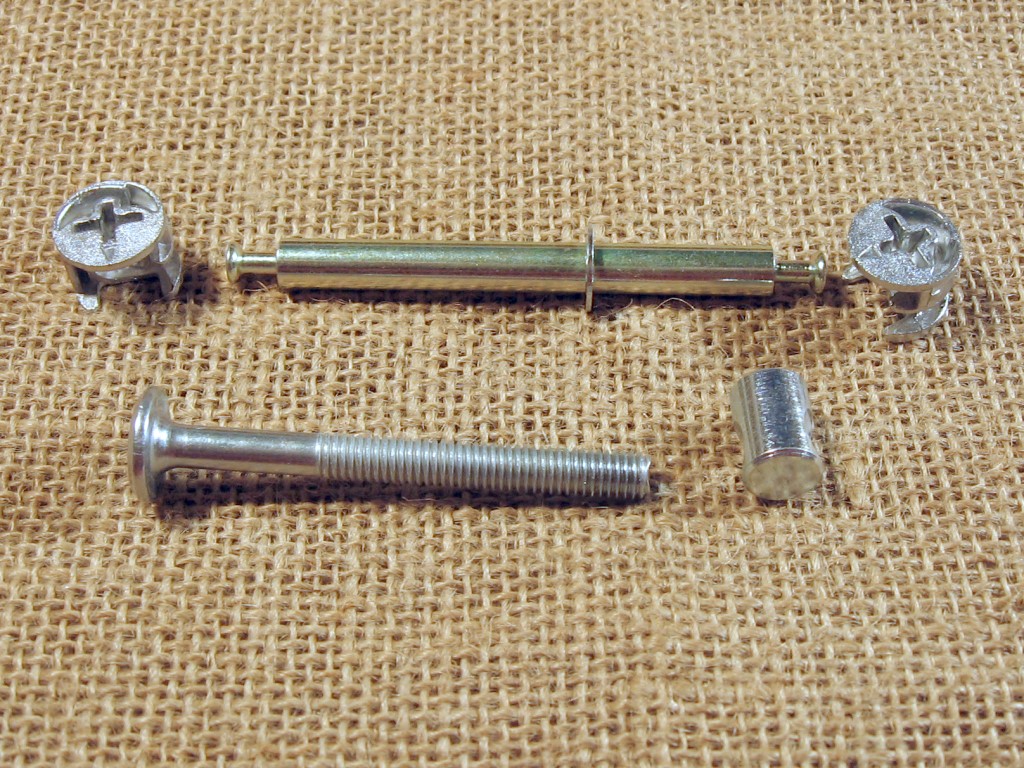

Ну что ж, приступим к испытаниям девайса. Перво-наперво, попробуем установить двойную эксцентриковую стяжку. Она позволяет соединять фанеру почти незаметно. Кроме того, с ними можно сделать и крестообразные соединения листов фанеры. Вот как выглядит стяжка:

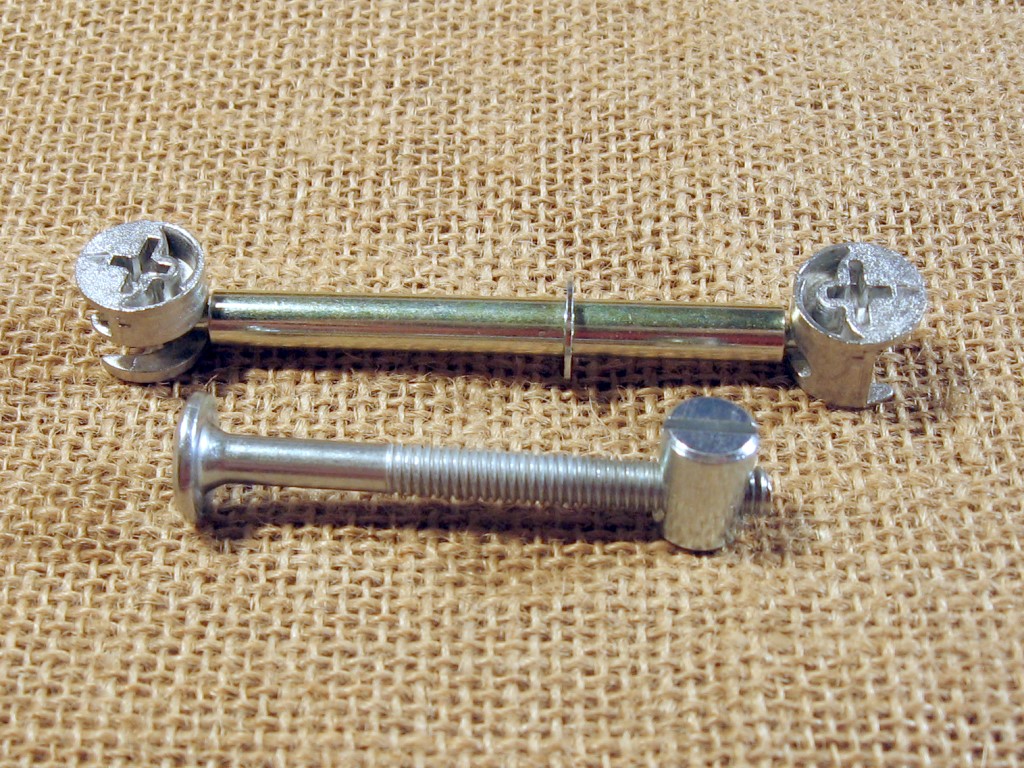

Вставляем эксцентрики в отверстия на поверхности доски, вставляем штифт в отверстие на торце, соединяем торец к торцу, поворачиваем эксцентрики так, чтобы они захватили концы штифтов, подтягиваем, готово!

Винты с бочками — для Т-образных соединений. Сверлим 10 мм на одной доске, 7 мм с ее торца и на поверхности другой, вставляем в одно отверстие бочонок, в другое винт, соединяем, закручиваем, все.

Да, но как просверлить 7 мм? Втулка идеально соответствует сверлу 8 мм, сверло на 7 в ней болтается. У меня под рукой оказался переходник для фрез с 1/4 дюйма на 8 мм. А 1/4 дюйма — это 6,35 мм. Уже что-то. Вот этот переходник.

Стоит 100 с чем-то рублей.

Он из каленой стали, встает плотно во втулку 8 мм и в него практически без зазора входит сверло 6,45 мм. Это сверло для сверления отверстий для резьбы М8.

Ну а потом рассверлить 6,45 до 7 — дело техники. Если совсем уж не наваливаться на дрель, отверстие рассверлится точно по оси прежнего.

Вот такой комбинацией я и стал пользоваться. Конечно, проще было бы сверлить на 8. Но мне не хотелось добавлять лишние люфты. В угоду простоты частичной разборки шкафа мне пришлось отказаться от шкантов, и эти штифты, которые, вообще говоря, должны работать только на растяжение, у меня будут нагружены еще и на срез.

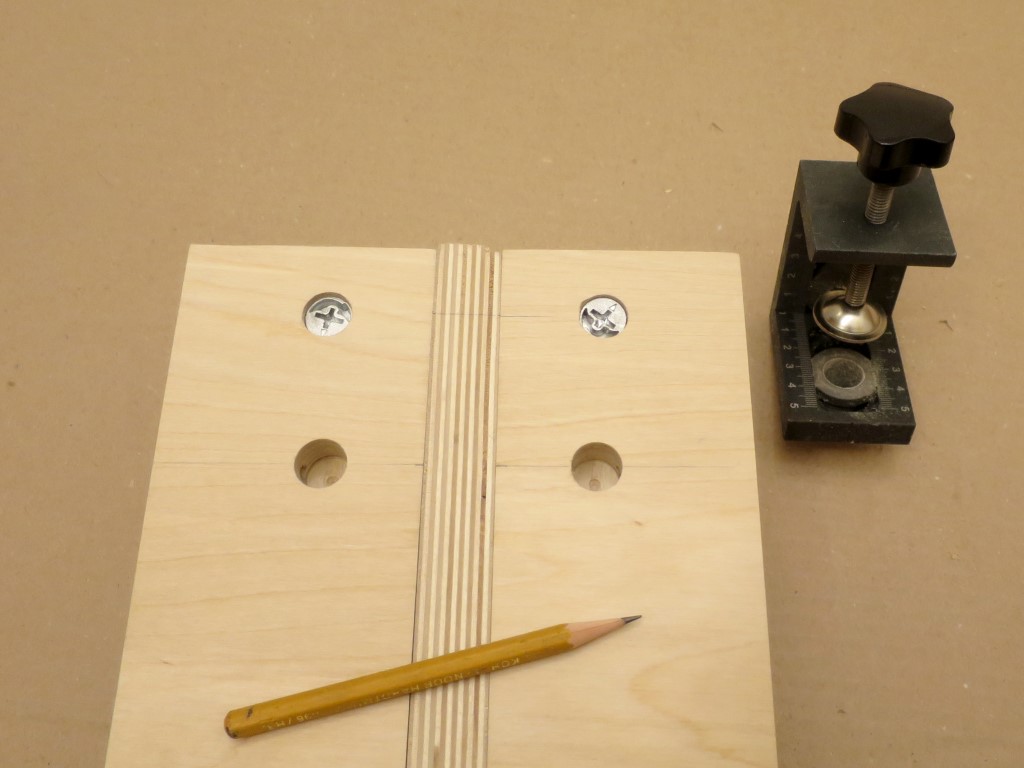

Чтоб набить руку, я начал с обрезков фанеры. Попробовал соединить три кусочка буквой Т.

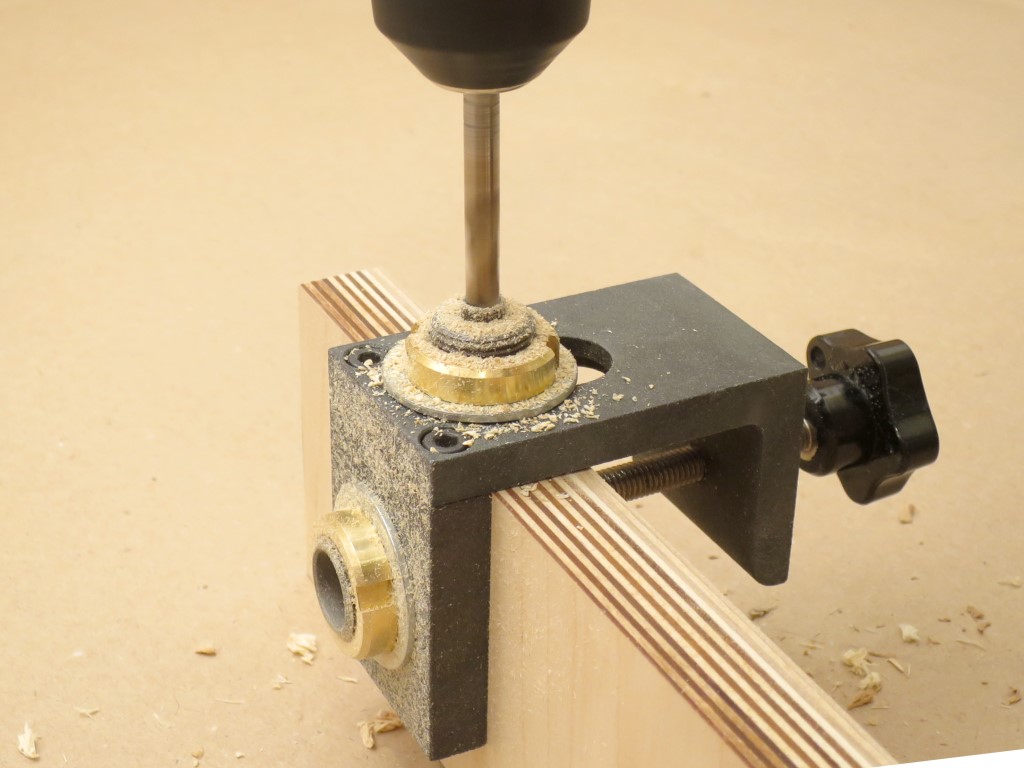

Сперва сверлим сверлом форстнера с поверхности, чтобы потом легче отводилась стружка из более глубокого торцевого отверстия.

Потом сверлим с торца.

Повторяем все то же самое со второй дощечкой.

Вот что получилось:

Наконец, сверлим насквозь центральную дощечку. Собираем:

Как видите, получилось у меня только со второго раза. С первого я ошибся с размером и просверлил отверстия под эксцентрики слишком близко. Они при самой тугой затяжке не обеспечивали достаточного сжатия досок.

Края всех отверстий аккуратные. Теперь этим сверлом форстнера я проделал уже более 60 отверстий.

Сверло поизносилось, конечно, но и теперь деревянные волокна не рвет.

Вот одно из последних отверстий:

Я сверлил и уже покрашенную фанеру, края ровные.

Отверстия с торца тоже получаются отличные. Вот виден в глубине установленный эксцентрик.

Самое главное — отверстия получаются неизменно соосные. Я вставил сверло и приложил ГОСТовский уголок:

В другой плоскости:

И вот что получилось в результате:

Думаю, это самый критически важный кондуктор для изготовления корпусной мебели. Он поможет не только сделать отверстия под эксцентриковый крепеж, но и под бочки, конфирматы, шканты, т.е. всю ту работу, для которой, вообще говоря, предназначен самоцентрирующийся кондуктор. Но у этого больше функционал за счет сверления второго отверстия. Так что если вы не профессионал, и работаете не на поточном производстве, но этот кондуктор для вас. Все остальное, что мне понадобится – вырезание отверстий под петли и ручки, в принципе можно сделать вообще без кондуктора.

Сейчас стоит что-то около 2700, там скидка.

Делаем кондуктор для сверления отверстий своими руками

- Инструменты и материалы

- Инструкция по изготовлению

- Рекомендации

Точное сверление, применяемое для сборки металлических, деревянных и иных деталей друг с другом — это гарантия того, что изделие будет качественным, без зазоров, крепким и с полной отдачей прослужит продолжительное время. В случае сверловки МДФ, ОСП, ДСП, ЛДСП и иных материалов желательно практиковать кондуктор для создания отверстий, чтобы получить хорошие результаты. С помощью такой оснастки производитель избавляется от следующих проблем: разметка, керновка (точечные углубления в материале под режущий инструмент), сверловка с соблюдением вертикального положения режущего инструмента.

Инструменты и материалы

Для создания приспособления следует первым делом определиться с задачами, какие оно станет исполнять. Сообразно этому выбирается необходимый материал, из которого будет изготавливаться мебельный кондуктор. Самым долговечным, проверенным является металлическое устройство.

Для его создания сгодится кусок арматуры, брус либо пластина – то, что, скорее всего, имеется в каждой домашней мастерской либо в гараже.

Ключевое значение при создании приспособления имеет строгий расчёт местоположения отверстий на детали. Можно позаимствовать готовую схему либо выполнить её своими руками. Последний способ лучше, поскольку размеры на чертежах обязаны отвечать решаемым задачам.

Из инструментария потребуются:

- электродрель;

- шлифмашина либо лобзик;

- комплект слесарных инструментов;

- струбцины;

- тисы.

Вместо металла можно применять такие материалы, которые имеют невысокую стоимость и очень просто подвергаются обработке:

- фанеру;

- стеклотекстолит либо текстолит – лучше толстый;

- древесину твёрдых пород;

- ДВП (другое наименование — оргалит) либо его аналог.

Необходимо учитывать, что эти материалы не способны служить в течение длительного времени, и с целью увеличения срока службы приспособления необходимо впрессовывать в них трубки из металла.

Инструкция по изготовлению

Самодельный шаблон должен заключать в себе чертежи и разметки, особенно часто встречающиеся в домашней обстановке на предметах мебели и иных местах.

Сначала разберём процедуру изготовления металлического кондуктора для евровинтов. Этот крепёжный элемент особенно часто применяют при сборке мебели.

- От металлического бруса квадратного сечения (10×10 миллиметров) посредством шлифмашинки отрезается кусок требуемой длины. Его торцевые поверхности при помощи напильника равняются и зачищаются от заусенцев. Рёбра и углы можно закруглить для удобства и безопасности применения.

- На заготовке выполняется разметка под отверстия. Центры их должны находиться на дистанции 8 миллиметров от боковой грани (толщина ДСП – 16 миллиметров). От торца и промеж отверстий должно быть 32 миллиметра, сообразно общепризнанной системе мебельных креплений. Для разметки можно применять штангенциркуль либо столярный уголок. Метки на детали предпочтительнее выполнить посредством заострённого шила. Можно при помощи молотка и керна сделать углубления для начальной установки сверла. Самое главное при высверливании отверстий – не дать сверлу сместиться и выполнить их строго под прямым углом.

- 5-миллиметровым сверлом проделать отверстия.

- Для изготовления упора необходимо отрезать кусок требуемой длины от железной пластины (1×25 миллиметров).

- Обработать кромки наждачкой.

- Зажав в тисках, согнуть заготовку под углом 90°. Сложить элементы, соединив их соосно.

- Скрепить заготовки в таком положении посредством струбцины.

- Со стороны пластинки по длине устройства и в торце проделать отверстия, сообразные размеру болта. Нарезать резьбу и накрепко соединить детали.

- Излишки упорной пластинки обрезать, кромки обработать.

Самоцентрирующийся кондуктор

Если вы делаете мебель с применением нестандартных панелей, то потребуется универсальное приспособление.

Его также можно сделать своими руками. Для этого потребуется чертёж и базисные познания в геометрии.

Применяемые материалы: отрезок фанеры 15-18 миллиметров, трубка с тонкими стенками, соответствующая диаметру сверла, несколько шкантов (шипов) и стальная планка для плеч многоугольника.

- Делаем 3 одинаковых элемента: в центре отверстие с запрессованной в него трубкой, снизу симметрично размещаются упорные ножки из шипов. Самое главное, чтобы все 3 компонента были полностью идентичны.

- Из металла нарезаем 3 одинаковых плеча с симметрично располагающимися отверстиями. Собственно, они определяют ровность отверстий приспособления. Вырезаем пазы в 3-х деталях и объединяем их посредством металлических плеч. Устройство функционирует не хуже заводского при практически нулевой стоимости.

Приспособление для соединения «на косой шуруп»

Для создания кондуктора надо взять брус размером 80x45x45 миллиметров.

- На заготовке отмерить по 15 миллиметров с каждой стороны, нанести метки и высверлить в отмеченных местах 2 отверстия диаметром 10 миллиметров.

- Затем берём трубку из нержавейки с наружным диаметром 10 миллиметров и внутренним 8 миллиметров и отрезаем от неё 2 заготовки длиной приблизительно 8,5-9 миллиметров.

- Молотком запрессовываем трубки в заранее проделанные отверстия на брусе. Для лучшего сцепления древесины и металла необходимо смазать трубки небольшим количеством эпоксидки.

- Теперь устройство следует обрезать электрическим лобзиком под угол 75°.

- Чтобы срез получился идеально сглаженным, шлифуем его на наждачном станке.

- На завершающей стадии обрезаем кондуктор с другого края таким образом, чтобы его можно было зафиксировать на поверхности, которая будет сверлиться.

Кондуктор для врезки петель, замков

Для самостоятельного создания устройства понадобится шаблон.

Чертёж можно найти в сети либо взять приспособление у знакомых плотников и очертить на бумаге каждый элемент.

Когда чертёж будет готов, можно начать изготовление.

- Элементы вырезаются из оргстекла, отшлифованной доски, фанеры либо МДФ. Первый элемент – прямоугольник 380×190 миллиметров.

- По меньшим кромкам детали делают 6 отверстий, по 3 с каждого края. Промеж отверстий выдерживается равная дистанция в отношении друг друга, а также середины прямоугольника.

- В центре прямоугольной детали вырезают окно 135×70 миллиметров.

- Ограничитель изготавливается из куска рейки, зафиксировав к одному концу брус. Его крепят к детали самонарезающими шурупами.

- Для изменения размера окна вырезаются 2 прямоугольные детали 130×70 миллиметров. На большей части выполняют 2 пропила, промеж которых выдерживают дистанцию 70 миллиметров. Накладки приставляют к меньшим сторонам плиты с окном.

- Одна накладка вырезается большего размера – 375×70 миллиметров. Выполняют 2 пропила по большей части, промеж которых выдерживают дистанцию 300 миллиметров. Заготовку приставляют к большей части прямоугольника с окном.

- Все элементы готовы. Осталось собрать устройство посредством винтов. Накладками регулируется размер окна.

Кондуктор для цилиндрических деталей и труб

Для изготовления устройства потребуется брус из твёрдых пород древесины, распущенный вдоль, и кусок фанеры.

- Фиксируем фанеру к концу бруса посредством самонарезающих шурупов.

- После сверлим отверстия подходящего диаметра в брусе.

- Кондуктор подготовлен к работе. Чтобы уменьшить разбивку отверстий, можно усилить железными гильзами, изготовленными из круглых трубок различного диаметра.

Рекомендации

При осуществлении всех действий с кондуктором максимально соблюдайте технику безопасности. В частности, наденьте защитную одежду, очки и перчатки.

О том, как выглядит кондуктор для сверления отверстий, смотрите далее.

Мебельный кондуктор для сверления отверстий: виды, изготовление своими руками

Точно и качественно выполнить отверстия в изделиях, изготовленных из натуральной древесины, ДСП, МДФ, металла и других материалов, позволяет такое удобное приспособление, как кондуктор. Таким приспособлением, в частности, активно пользуются специалисты, занимающиеся производством мебели. При этом кондуктор можно как приобрести в серийном исполнении, так и сделать своими руками.

Универсальный кондуктор ползункового типа для сверления отверстий под евровинты и шканты

Особенности конструкции и виды

Кондуктор, по сути, – это шаблон для сверления отверстий, позволяющий выполнить их максимально точно. Используют его и для создания отверстий, ось которых располагается перпендикулярно поверхности детали, и для сверления под углом.

Благодаря своей универсальности и простоте кондукторы для сверления отверстий активно применяются в различных сферах. В частности, в машиностроительной отрасли с их помощью уже давно и успешно выполняют сверление отверстий в заготовках различной конфигурации и изготовленных из разных материалов. Нельзя работать без кондуктора и в мебельном производстве, где такое приспособление активно используется при сборке мебели, установке на нее фурнитуры и выполнении целого ряда других технологических операций. Строительство – еще одна сфера, где кондукторы находят широкое применение. С их помощью, в частности, выполняют бурение отверстий в строительных конструкциях. Кондукторы также необходимы для сверления труб и решения других задач.

Даже простое приспособление в виде планки с упором намного облегчает и ускоряет процесс изготовления однотипных отверстий

В качестве мебельного кондуктора чаще всего применяются накладные модели, изготовленные из легких материалов, чтобы было удобнее ими манипулировать. Можно приобрести такие приспособления в заводском исполнении или изготовить мебельный кондуктор своими руками. Квалифицированные специалисты-мебельщики могут и не использовать кондуктор, чтобы качественно и точно просверлить отверстие в элементах мебельной конструкции, но для этого они должны обладать большим опытом работы в своей области.

Наиболее значимое преимущество кондуктора заключается в том, что с его помощью качественное и точное сверление как перпендикулярного к поверхности детали, так и наклонного отверстия может выполнить даже человек, не обладающий высокой квалификацией. Использование кондукторов исключает необходимость сложных предварительных расчетов и разметки мест расположения будущих отверстий, что снижает трудоемкость сборки мебельной конструкции и позволяет выполнить такую работу за более короткий промежуток времени. Даже начинающий специалист может разобраться в применении кондуктора для сверления под шканты и для решения других технологических задач.

Накладной кондуктор с револьверной головкой подходит для сверловки типовых отверстий под шканты любого размера

Прежде чем приобрести или изготовить свой самодельный кондуктор, определите, для решения каких задач необходимо его использовать, и на основе этих данных выберите его тип и конструктивное исполнение.

Среди кондукторов для сверления отверстий по типу конструкции и функциональным возможностям можно выделить целый ряд категорий.

Эти кондукторы называются так потому, что их накладывают на обрабатываемую деталь и закрепляют на ней либо просто фиксируют руками. Посредством кондукторов данного типа, в частности, выполняют сверление отверстий в ДСП, плитах МДФ и в других плоских деталях.

Такие шаблоны можно использовать для того, чтобы выполнять отверстия на деталях цилиндрической формы. Кондукторы данного типа оснащаются вертикальными и горизонтальными осями поворота, что дает возможность выполнять с их помощью отверстия под различными углами.

Это приспособления, которые особенно актуальны для маленьких серийных производств, где важна возможность быстрой переналадки используемого оборудования. Кондуктор данного типа как раз и наделен такими функциями.

Этот универсальный кондуктор предназначен для засверливания отверстий под минификс, конфирмат, рафикс и дверную петлю

Данные приспособления для сверления отверстий требуются в тех случаях, когда такую технологическую операцию приходится выполнять в нескольких плоскостях.

Скользящие и закрепляемые

Скользящий кондуктор в полном соответствии со своим названием не требует закрепления: его просто прикладывают к тому участку поверхности детали, где надо просверлить отверстие. Закрепляемые кондукторные устройства, хотя и являются более удобными, несколько ограничивают свободу действий специалиста, что особенно критично при выполнении сверлильных работ на станках, оснащенных только одним шпинделем.

Сферы использования

Мебельные кондукторы и шаблоны – это приспособления, без которых практически не обойтись при сборке мебельных конструкций. Использование кондукторов позволяет избежать основной проблемы, возникающей при сверлении отверстий, – вхождения сверла в обрабатываемую деталь не под тем углом. Исправление этой ошибки отнимает много времени и сил, и не всегда ее вообще можно исправить. Кондуктор, используемый для сверления отверстий, не только позволяет правильно сориентировать сверло на месте выполнения обработки, но и не дает инструменту сбиться с заданной траектории.

Такие приспособления, как мебельные кондукторы и шаблоны, применяются и при производстве, и при сборке мебели, когда в соединяемых элементах надо выполнить отверстия для размещения крепежных элементов. В таких случаях часто используется кондуктор для шкантов или кондуктор для сверления под конфирмат, без которых выполнить качественные отверстия под крепеж не представляется возможным. Незаменимым такое приспособление является в тех случаях, когда требуется сделать отверстия, в том числе и под углом, в тонких плитах (в частности, при выполнении отверстий в ДСП или МДФ).

Кондуктор для косых отверстий незаменим при устройстве скрытых соединений панелей и досок

При использовании кондуктора для сверления отверстий процесс сборки мебели происходит просто и быстро. Применяя такое приспособление, сверление отверстий можно выполнять на любом удалении от края детали вне зависимости от ее ширины.

В современной мебели активно используются шканты, которые в то же время являются достаточно устаревшим крепежным элементом. Именно поэтому кондуктор для шкантов (doweling jig) применяется в производстве мебельных конструкций. Основная сложность при использовании таких крепежных элементов заключается в том, чтобы оси отверстий, выполняемых в соединяемых деталях, имели между собой прямой угол. Соответственно, располагаться такие отверстия должны строго перпендикулярно друг к другу. Без применения такого приспособления, как кондуктор для шкантов, выполнить их затруднительно.

Кондуктор для выполнения отверстий в трубках будет весьма полезным приспособлением для домашней мастерской

Мебельное производство – не единственная сфера, в которой используются кондукторы, предназначенные для сверления отверстий. Шаблоны не менее часто применяют и для того, чтобы просверлить отверстие в трубе и других деталях, имеющих цилиндрическую форму. Кондукторы позволяют выполнять качественные отверстия даже в трубах небольшого диаметра.

Размер и принцип работы современных кондукторов могут быть различными. Некоторые из моделей таких устройств намного легче купить, а отдельные несложно изготовить своими руками. В пользу того, чтобы изготовить мебельный кондуктор для сверления отверстий своими руками, говорит и тот факт, что серийные устройства, особенно универсального назначения, стоят недешево.

Самодельные кондукторные устройства

Кондукторы простейшей конструкции, например, те, которые используются для сверления отверстий под конфирмат, стоят относительно недорого, поэтому многие мастера не озадачиваются их самостоятельным изготовлением и приобретают серийные модели. Между тем есть и те, кто даже такие простые устройства старается сделать своими руками. Вопрос о том, как сделать кондуктор для сверления своими руками, часто появляется и при необходимости просверлить нестандартные отверстия.

Чтобы самостоятельно изготовить кондуктор для шкантов или более простой по конструкции кондуктор для конфирматов, можно воспользоваться чертежами и видео в интернете.

При изготовлении кондуктора потребуется идеально точное сверление направляющих отверстий и закалка готового приспособления

Для изготовления такого устройства, естественно, потребуется его чертеж. Нужен также минимальный набор инструментов и оборудования:

- электрическая или ручная дрель;

- набор слесарных инструментов;

- болгарка;

- сварочный аппарат (для изготовления кондукторных приспособлений более сложной конструкции).

Простейший самодельный кондуктор можно изготовить из подручных средств и материалов, которые в избытке имеются в большинстве домашних мастерских или гаражей. Использование таких материалов, к которым относятся куски металлической арматуры, деревянные бруски, металлические пластины и др., позволяет значительно сэкономить на приобретении серийной модели устройства.

Чертеж самодельного кондуктора для высверливания отверстий под конфирматы

Изготовление самодельного кондуктора для дрели или одношпиндельного станка проходит в несколько этапов.

- Квадратную арматуру сечением 10 на 10 мм, используя ножовку по металлу или болгарку, необходимо нарезать на отрезки требуемой длины.

- Центры отверстий, через которые будет выполняться сверление, должны находиться на расстоянии 8 мм от края кондукторной плиты. Именно на таком расстоянии расположен центр плиты ДСП или МДФ, в которой сверлят отверстие.

- Шаг между отверстиями на кондукторе в соответствии с общепринятыми мебельными стандартами составляет 32 мм, при этом диаметр таких отверстий должен быть равен 5 мм.

- Если оснастить самодельный кондуктор упором, то использовать такое приспособление будет значительно удобнее. Для создания такого упора нужна металлическая пластина толщиной 1 мм и шириной 25 мм, которую сгибают под прямым углом и фиксируют на уже готовом кондукторном приспособлении, изготовленном из арматуры.

- После того как конструктивные элементы самодельного кондуктора зафиксированы при помощи струбцины, их необходимо надежно соединить между собой, используя для этого резьбовые крепежные элементы.

Готовый кондуктор с поворотными упорами

Чтобы минимизировать количество пыли, образующейся при использовании самодельного кондуктора, его конструкцию можно дополнить половинкой пластиковой бутылки. Такое простейшее приспособление может выступать и в качестве поддона, в котором будет собираться образующаяся в процессе сверления стружка.

Описанный выше метод позволяет изготовить простейший самодельный кондуктор, который значительно облегчает и ускоряет процесс сборки любой мебельной конструкции.

Кондукторы для сверления отверстий под шканты или под углом

Выполнить максимально и точно отверстия в изделиях на основе натурального дерева, метала, МДФ или ДСП можно с помощью специального кондуктора. Это незаменимая вещь для тех, кто занимается производством мебели, также такое приспособление нужно и в других сфера.

Выполнить максимально и точно отверстия в изделиях на основе натурального дерева, метала, МДФ или ДСП можно с помощью специального кондуктора. Это незаменимая вещь для тех, кто занимается производством мебели, также такое приспособление нужно и в других сфера.

Такой кондуктор можно приобрести готовый, а можно и сделать самостоятельно.

- Особенности применения в мебельной промышленности

- Другие сферы использования

- Преимущества использования

- Классификация инструментов

- Кондуктор для сверления отверстий своими руками

Особенности применения в мебельной промышленности

Кондукторы и шаблоны нужны при сборке мебели. Благодаря таким вещам вы не допустите распространенной проблемы, возникающей во время сверления — попадания сверла в деталь под неправильным углом. Исправлять такую ошибку придется крайне долго, в некоторых случаях это будет даже невозможно.

А кондуктор для проделывания отверстий позволит не только правильно сориентировать рабочий инструмент, но еще не даст ему сбиться с нужной траектории.

В мебельной промышленности кондукторы и шаблоны используются в следующих случаях:

на серийном производстве;

на серийном производстве;- при сборке конструкций, когда в соединяемых частях нужно сделать отверстия под крепежные элементы. В этом случае подойдет кондуктор для сверления отверстий под шканты или конфирмат;

- кондуктор для сверления отверстий под углом используется как в таких случаях, так и во время работы с тонкими плитами, например, с МДФ или ДСП.

Во время применения такого приспособления процесс сборки будет происходить намного проще и быстрее, нужные отверстия вы сможете проделать независимо от того, как далеко они должны располагаться от края детали и того, какую она имеет ширину.

Во время применения такого приспособления процесс сборки будет происходить намного проще и быстрее, нужные отверстия вы сможете проделать независимо от того, как далеко они должны располагаться от края детали и того, какую она имеет ширину.

При самостоятельной сборке мебели часто приходится соединять детали встык посредством шкантов. Отверстия под шканты лучше всего проделывать посредством специального кондуктора. Особенность шкантов состоит в том, что несмотря на то, что такие крепежные элементы хоть и устаревшие, но все равно актуальны при производстве мебели.

Сложность в их применении заключается в том, что оси отверстий, которые проделываются в деталях при соединении, должны иметь друг с другом прямой угол. Соответственно, они должны размещаться строго перпендикулярно по отношению друг к другу. Выполнять это без специального устройства сложно. Поэтому если хотите достичь высокого качества исполнения, рекомендуется купить кондуктор для шкантов.

Другие сферы использования

Кондукторы для отверстий используются не только при производстве мебели. Достаточно часто их применяют тогда, когда нужно проделать отверстие в трубе или другой детали цилиндрической формы. Благодаря им можно выполнить качественное отверстие даже в трубе с малым диаметром.

Такие устройства универсальны и просты в применении, поэтому их также используют в следующих отраслях:

- машиностроение — сверление отверстий в разнокалиберных заготовках на основе разных материалов;

- строительство — бурение отверстий в строительных конструкциях;

- домашние коммуникации — как уже говорилось, сверление труб и не только.

Современные сверлильные кондукторы могут быть разных размеров и иметь разный принцип работы. Некоторые их них устроены сложно, поэтому их проще купить. А некоторые модификации можно изготовить самостоятельно, тем более что некоторые серийные мебельные модели, особенно имеющие универсальное назначение, стоят дорого.

Преимущества использования

По сути, такой кондуктор выступает в роли шаблона для проделывания отверстий, чтобы они были сделаны максимально точно. Их можно применять для тех отверстий, ось которых находится перпендикулярно поверхности рабочей заготовки, а также для работы под углом.

По сути, такой кондуктор выступает в роли шаблона для проделывания отверстий, чтобы они были сделаны максимально точно. Их можно применять для тех отверстий, ось которых находится перпендикулярно поверхности рабочей заготовки, а также для работы под углом.

Данный инструмент — отличная альтернатива зарисовкам и ручным замерам. Сверло вы сможете разместить строго под нужным углом по отношению к заготовке и не допустите никакого отклонения. Результат будет особо заметным, если речь идет о проделывании глубоких отверстий.

Если вы применяете такое приспособление высокого качества для работы с ДСП, то оно должно иметь следующие характеристики:

- способствовать быстрой сборке мебели без необходимости применять сложные инструменты;

- давать возможность проделывать несколько отверстий одновременно без ручной разметки;

- заметно повышать качество работы со сверлом.

Кондукторы изготавливают на основе разных материалов, есть модели на основе пластика или органического стекла. Однако самым лучшим считается вариант из стали, имеющий такие преимущества, как:

- минимальная вероятность деформации;

- сверло направлено максимально четко;

- отсутствие нагрева при работе.

Очень часто в роли мебельных кондукторов применяют накладные модели на основе легких материалов, которыми легко манипулировать. Многие применяют заводские или самодельные инструменты.

Очень часто в роли мебельных кондукторов применяют накладные модели на основе легких материалов, которыми легко манипулировать. Многие применяют заводские или самодельные инструменты.

А наиболее квалифицированные и опытные мастера уже не пользуются кондуктором, поскольку могут самостоятельно без труда проделать отверстие в конструкциях максимально точно. Но это под силу далеко не каждому.

Ключевое преимущество такого приспособления — это то, что работу может выполнить максимально точно и качественно даже тот человек, у которого нет должного опыта. Вам не придется выполнять разметки и сложные предварительные расчеты. Вы значительно сэкономите время и изготовите мебель намного быстрее.

Классификация инструментов

Перед тем как купить готовый кондуктор или же сделать его своими руками, нужно определиться, какие задачи вы будете решать с его помощью и только потом нужно подбирать подходящий вариант по конструкции и функциям.

Есть ряд категорий приспособлений, которые различаются по своему исполнению и функциональным особенностям. Вот некоторые из них:

накладные — такие устройства накладываются на деталь, которая поддается обработке, затем ее на ней крепят или же просто фиксируют вручную. С их помощью проделываются отверстия в разных плоских деталях, плитах МДФ или в ДСП;

накладные — такие устройства накладываются на деталь, которая поддается обработке, затем ее на ней крепят или же просто фиксируют вручную. С их помощью проделываются отверстия в разных плоских деталях, плитах МДФ или в ДСП;- поворотные — данные шаблоны применяются при обработке деталей цилиндрической формы. Они оснащены горизонтальной и вертикальной осями поворота, благодаря чему отверстия можно выполнять под разными углами;

- универсальные — такие устройства подойдут для малых серийных производителей мебели, где иногда требуется быстрая переналадка применяемого оборудования, они имеют все необходимые для этого функции;

- опрокидываемые — используются тогда, когда технологическая процедура проводится сразу в нескольких плоскостях;

- скользящие — такие кондукторы крепить не нужно. Просто приложите их к участку поверхности заготовки, где нужно сделать отверстие;

- закрепляемые — они более удобны в применении, но ограничивают свободу действий, что очень критично при работе со станками, где есть только один шпиндель.

Кондуктор для сверления отверстий своими руками

Как уже говорилось, в зависимости от сферы использования и конструкции, некоторые варианты можно сделать и самому, благодаря чему вы сэкономите существенную сумму.

Перед работой отыщите требуемый чертеж устройства и все изготавливайте строго по нему.

Необходимые для работы инструменты:

- сварочный аппарат;

- болгарка;

- дрель;

- слесарные принадлежности.

Чтобы своими руками сделать самый простой вариант кондуктора, выполняем такие действия:

возьмите арматуру размером 10 на 10 мм с квадратным сечением;

возьмите арматуру размером 10 на 10 мм с квадратным сечением;- отрежьте кусок требуемой длины и зачистите его с помощью наждачной бумаги;

- сделайте разметку под шаблонные отверстия. При этом не допускается, чтобы центр приближался к краю более, чем на 8 мм, это почти половина толщины листа ДСП. Также согласно стандартам, между центрами должно соблюдаться расстояние в 32 мм;

- после выполнения разметки центров проделайте в них отверстия по 5 мм в диаметре;

- чтобы сделать упор, возьмите пластину из металла шириной в 2,5 мм и толщиной в 1 мм. Согните ее под углом в 90 градусов, а потом, вместе с куском подготовленной арматуре и крепления в струбцине, сделайте место под резьбу;

- нарежьте резьбу и две детали соедините в одну конструкцию. Приспособление готово.

Как видим, подобное устройство очень простое в плане самостоятельного изготовления, но оно значительно упростит работу, если вы занимаетесь изготовлением мебели. Если вы занимаетесь этим исключительно как любитель, то этого варианта будет достаточно. Если сделать самому у вас не получится, купите готовый вариант, возможно, самый простой и недорогой.

Как видим, подобное устройство очень простое в плане самостоятельного изготовления, но оно значительно упростит работу, если вы занимаетесь изготовлением мебели. Если вы занимаетесь этим исключительно как любитель, то этого варианта будет достаточно. Если сделать самому у вас не получится, купите готовый вариант, возможно, самый простой и недорогой.

А вот профессиональное оборудование будет стоить намного дороже, целесообразность его приобретения имеется уже тогда, когда речь идет как минимум о малом серийном производстве. Зато с его помощью вы сможете просто и быстро соединять предметы мебели или ремонтировать ее.

Итак, вы узнали, что такое кондуктор для проделывания отверстий и как он помогает при производстве мебели. Данное устройство можно как приобрести в готовом виде, так и сделать самому.