Пустотные плиты перекрытия: масса, размеры по ГОСТ и другие технические характеристики, а также виды, маркировка и технология монтажа

Где используются пустотные плиты перекрытия, по каким ГОСТам их производят. Зачем необходимы пустоты, их функции, разновидности конструкций и технология монтажа.

Пустотные плиты перекрытия широко распространены в промышленно-гражданском строительстве. Их функция – разделение на этажи внутреннего пространства строящихся зданий, а также передача нагрузки от выше лежащих конструкций на стены и фундамент. Плиты – это часть сборного железобетонного перекрытия, которое на сегодня считается наиболее популярным и практичным как в мало-, так и в многоэтажном строительстве.

Что такое пустотная плита

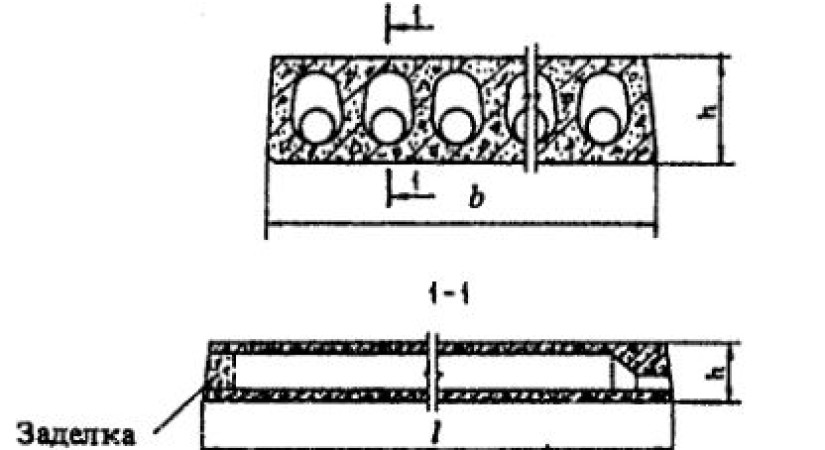

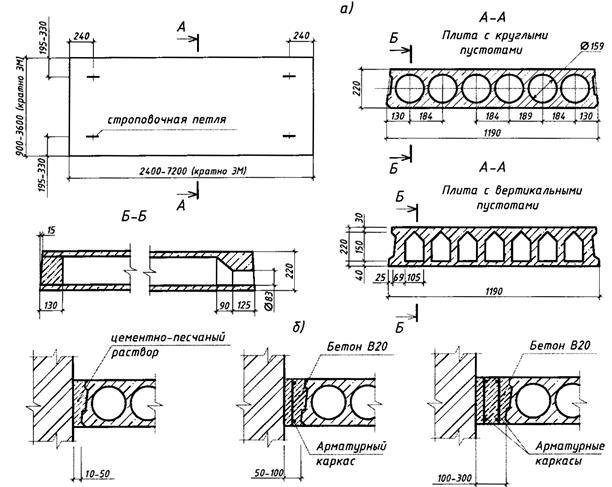

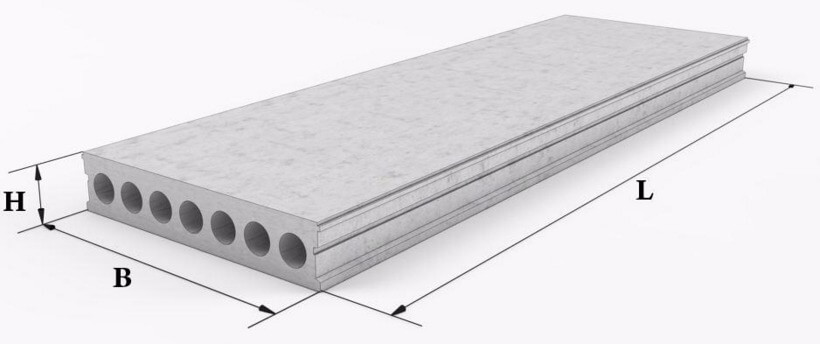

Пустотная плита перекрытия – железобетонная плита толщиной 220 мм с пустотами диаметром 159 мм. Пустоты представляют собой полости цилиндрической формы, которые пронизывают плиту насквозь в продольном направлении.

Как выглядит пустотная плита перекрытия

Подобное устройство пустотной плиты перекрытия выбрано не просто так. Назначение пустот – снижение веса конструкции. В свою очередь уменьшение массы пустотной плиты перекрытия позволяет:

- Нагружать перекрытие сразу после монтажа без бетонной стяжки.

- Снизить расход бетона и арматуры, тем самым снизив стоимость строительства.

- Упростить процесс транспортировки и монтажа.

- Уменьшить нагрузку на фундамент и стенки, что позволяет возводить их из менее тяжелых конструкций, которые стоят гораздо дешевле.

Другие функции пустот:

- Обеспечение высокого уровня звуко- и теплоизоляции за счет воздуха внутри отверстий.

- Создание условий для проведения коммуникаций, что сокращает время на отделку.

- Увеличение полезного объема сооружения.

- Возможность строительства в сейсмоопасных зонах.

Вес пустотной плиты перекрытия на 1 м 2 достаточно большой даже при условии наличия пустот, поэтому для монтажа задействуют мощную грузоподъемную технику. К примеру, общий вес ПК 24-10.8 составляет 712 кг, а на 1 м 2 – 712/2,4 · 1 = 297 кг/м 2 . Зная, сколько весит пустотная плита перекрытия, можно собрать нагрузки для расчета несущей способности стен и фундамента.

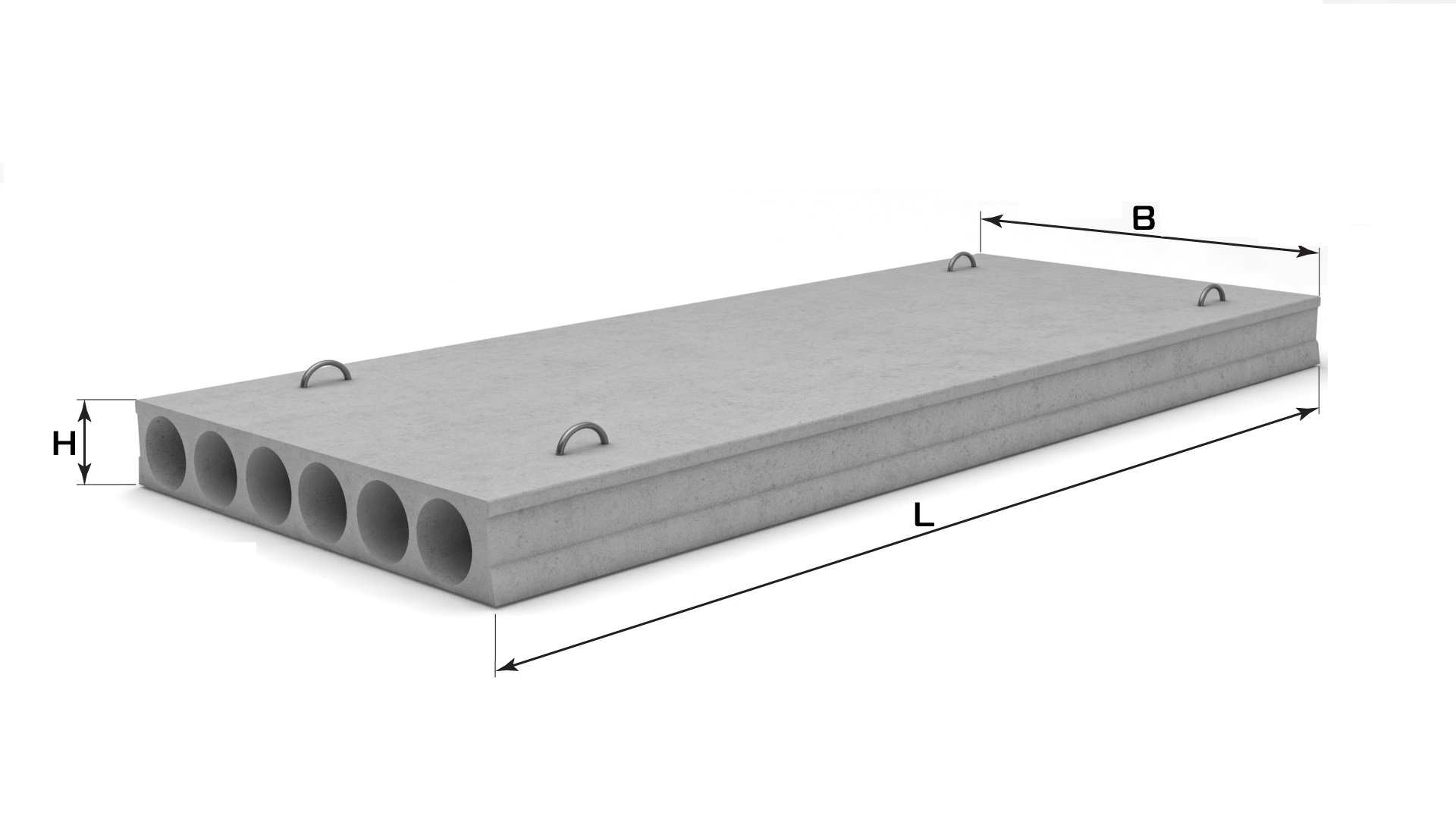

В каких размерах выпускаются пустотные плиты

Стандартная длина пустотных плит перекрытия равна 3 м. Это наиболее часто встречаемый типовой размер, который применяется в строительстве многих гражданских зданий. К примеру, в большинстве жилых домов ширина комнат проектируется равной 3 м, поэтому для перекрытий используют именно плиты 3 м. Еще один распространенный размер – 6 м.

В целом, размеры пустотных плит перекрытия подчиняются единой модульной системе в строительстве (ЕМС), которая обеспечивает:

- Унификацию. Так называется ограничение типоразмеров сборных деталей и конструкций с целью приведения их к единообразию.

- Типизацию. Выбор из всего числа унифицированных элементов наиболее экономичных при многократном использовании.

- Стандартизацию. Утверждение типизированных конструкций в качестве стандартов (образцов).

Цель ЕМС – упростить и удешевить строительство. Результатом типизации в строительстве стала разработка единого сортамента, в основе которого лежит модуль (М). Основной модель равен 100 мм. При проектировании зданий и конструкций для его возведения пользуются укрупненным модулем – 2М, 3М, 6М, 12М, 15М, 30М, 60М и т.д.

Принципы маркировки плит

Пустотные плиты перекрытия чаще всего проектируются с применением модуля М и 3М, т. е. их размеры кратны либо 100 мм, либо 300 мм. Габариты и некоторые характеристики плит всегда отображаются в их маркировке. К примеру, обозначение ПК 60-12.8 AtV расшифровывается следующим образом:

- ПК – плита круглопустотная.

- 60 – длина в дециметрах, а также количестве модулей, т. е. 60М, что равно 6000 мм.

- 12 – ширина в дециметрах или модулях, т. е. 12М, что равно 1200 мм.

- 8 – несущая способность, кгс/м 2 .

- AtV – использование преднапрягаемой арматуры (At) V класса.

Маркировку обычно наносят на боковую поверхность плиты

Обозначение AtV присутствует в обозначении не всех плит. При длине до 4780 мм плиты можно изготавливать с ненапрягаемой арматурой. В таком случае обозначение просто опускается. При большей длине должна использоваться именно напрягаемая арматура AtV. Ее напряжение осуществляется электротермическим способом.

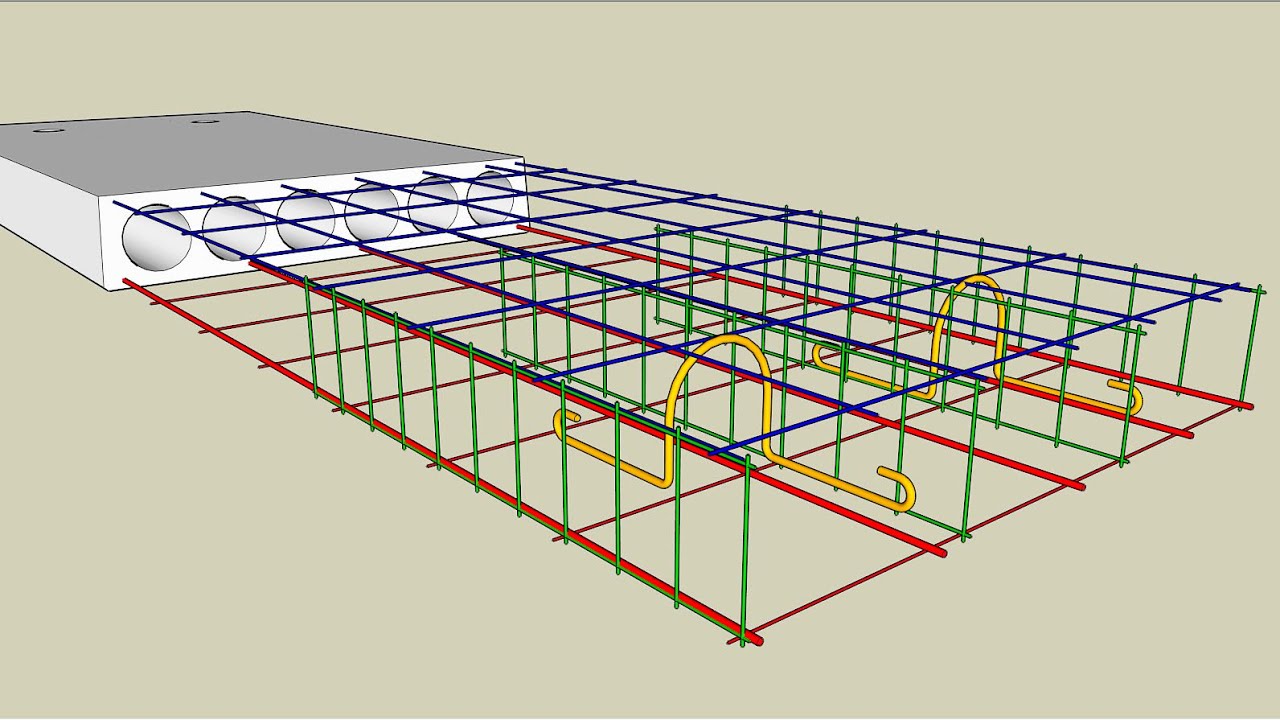

Схема армирования пустотной плиты

Дополнительно в маркировке могут присутствовать:

- Буква «Л» – означает легкий бетон.

- Буква «С» – плотный силикатный бетон.

- Индекс «1» – отверстия плит заделаны с торцов.

В целом принципы маркировки пустотных плит перекрытия определяются ГОСТ 9561 «Железобетонные многопустотные плиты перекрытия» и ГОСТ 26434 «Железобетонные плиты перекрытий – основные параметры и типы».

В реальности размеры плиты несколько отличаются от указываемых в маркировке:

- 10 – 990 мм;

- 12 – 1190 мм;

- 15 – 1490 мм;

- 24 – 2380 мм;

- 48 – 4780 мм;

- 60 – 5980 мм и т. д.

Пустотные плиты могут иметь длину от 980 до 8990 мм, что в маркировке фиксируется числами от 10 до 90. По конкретным размерам определяется вес и объем пустотных плит перекрытия.

Разновидности пустотных плит

Кроме стандартных плит ПК, существует еще несколько разновидностей:

- ПБ – плиты, изготавливаемые методом безопалубочного формирования на конвейере. В процессе изготовления применяется особый метод армирования, который позволяет резать плиты без потери их прочности. У ПБ более ровная поверхность, что облегчает отделку полов и потолков.

- ПНО – облегченные плиты, также изготавливаемые без опалубки. Главное отличие от ПБ – меньшая толщина, которая составляет 160 мм.

- НВ – внутренний тип настила с одним рядом предварительно напряженной арматуры.

- НВК – внутренний тип настила, но уже с двумя рядами напряженной арматуры и толщиной 265 мм.

Устройство и узлы опирания плиты

Разница между ПК и ПБ

Плиты перекрытия ПК – классические. Именно их стали изготавливать первыми с пустотами еще в советское время. ПБ – плита перекрытия нового поколения, но тоже пустотная. Основную разницу между ними составляет способ производства.

Пустотные плиты ПК и ПБ

Технология изготовления плит ПК:

- В металлическую опалубку укладывают арматуру.

- Производят бетонирование металлической формы.

- Для удаления пузырьков воздуха производят вибрацию всей формы.

- Далее ее помещают в специальную камеру для сушки в течение 6-7 часов.

- По окончании готовую плиту извлекают и складируют.

Главное отличие в изготовлении плит ПБ – отсутствие опалубки, откуда и название способа – безопалубочный. Этапы производства следующие:

- По всему стенду подогреваемой площадки натягивают тонкие тросы.

- Формовочная машина проходит над этим место и оставляет за собой полосу бетонного раствора.

- Сверху плиту-полуфабрикат покрывают пленкой (длина заготовки может достигать 190 м).

- Производят сушку изделий.

- По окончании заготовку режут на размеры, нужные заказчику.

Пустотная плита перекрытия ПБ

Благодаря особому способу производства ПБ можно резать под углом 30-90°. От этого их несущая способность никак не изменится. По ГОСТу размеры пустотных плит перекрытия ПК влияют на технологию их изготовления. При длине от 4,2 м такие конструкции нельзя резать. Это обусловлено тем, что на концах изделий располагаются особые упоры преднапрягаемой арматуры. При резке пустотных плит перекрытия приходится вместе с концом обрезать и эти упоры, а они отвечают за несущую способность конструкции.

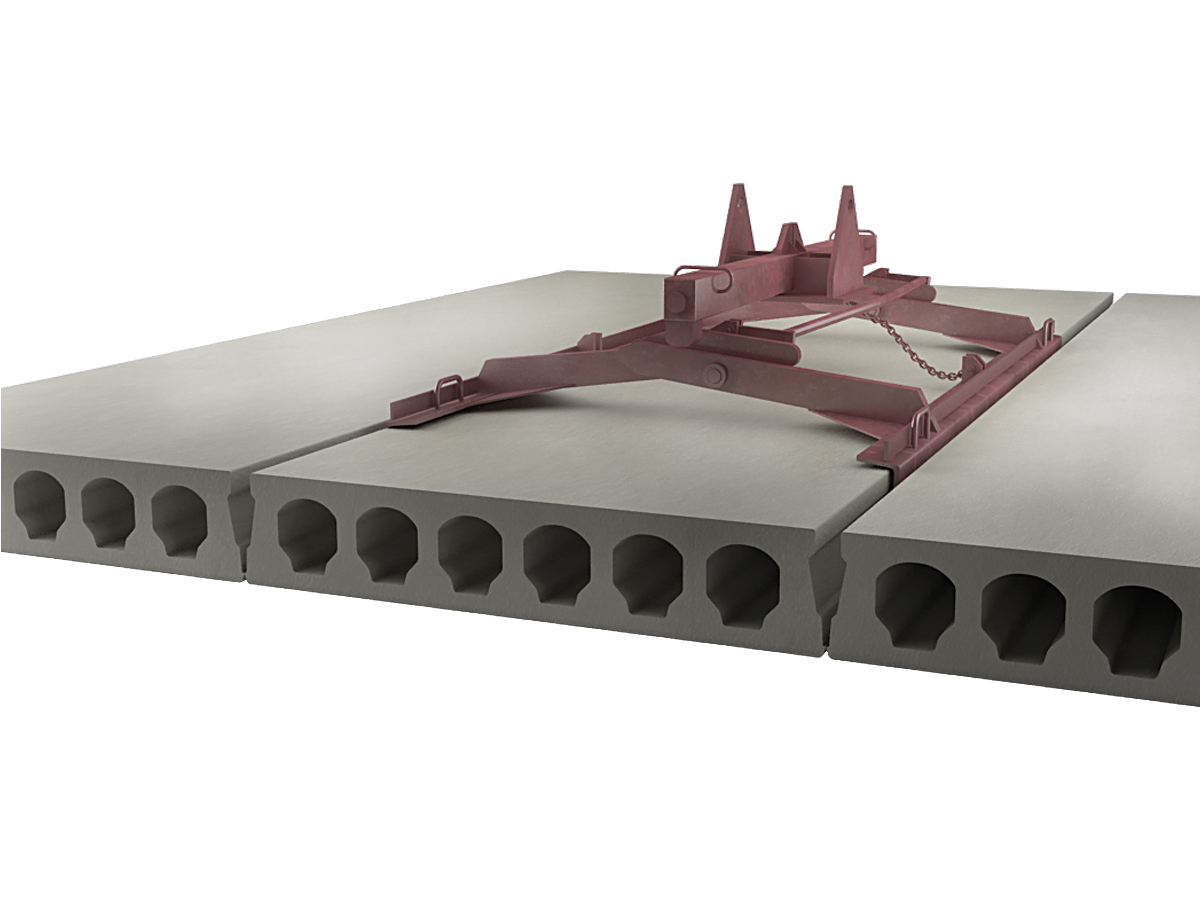

В то же время у плит ПБ нет монтажных петель, что усложняет и удорожает их монтаж. Пустотные отверстия нельзя использовать для зацепки, поскольку это может привести к разрушению торца, и тогда крюк вырвется. Поэтому установка осуществляется только с применением специальных траверс.

Траверсы для монтажа плит ПБ

Выбор между плитами ПБ и ПК осуществляется конкретно для каждого строящегося объекта, исходя из особенностей планировки и бюджета. Разница между характеристиками пустотных плит перекрытия ПК и ПБ представлена в таблице.

Пустотные

При постройке домов с несколькими этажами или чердаком требуется применять перекрытия.

При постройке домов с несколькими этажами или чердаком требуется применять перекрытия.

Чаще всего для этого используются пустотные бетонные плиты, так как они имеют более низкую массу, чем сплошные, но при этом не уступают в прочности.

Также их иногда применяют в качестве опорных перегородок. Главное их отличие от сплошных бетонных плит – это круглые (полукруглые) или овальные пустоты, которые располагаются вдоль всего перекрытия.

Что такое пустотелые плиты?

Пустотное бетонное перекрытие – это железобетонная (ЖБ), реже просто бетонная плита, внутри которой находятся пустотки, которые позволяют облегчить общую массу конструкции без потери прочности.

Данные конструкции чаще всего применяются при постройке домов из камня или железобетона. Их используют в качестве межэтажных перекрытий, а также разделяют с их помощью жилые помещения с чердаком или цокольным пространством (например, подвалом).

Снижение общего веса за счет пустот позволяет более оптимально распределить вес постройки на фундамент и стены, что дает возможность возведения домов в несколько этажей. Также такие плиты помогают сэкономить средства, так как из-за меньшего расхода материала их стоимость немного ниже, чем у сплошных аналогов.

Пустоты в плитах упрощают организацию водопровода, канализации, а также электричества, что также облегчает и ускоряет строительные работы.

Особенности железобетонной конструкции и фото

Пустотелая железобетонная плита чаще всего имеет прямоугольную форму с круглыми сквозными отверстиями, которые могут быть овальными полукруглыми, а иногда квадратными (очень редко). В зависимости от назначения, а также производителя пустоты могут иметь сложную форму (6-ти или восьмигранник, замочная скважина (груша).

Особенностью конструкции является то, что при ее изготовлении используется бетон, в состав которого входит портландцемент не хуже, чем марки М300, а также стальной арматуры А3 или А4. Металлические пруты могут находиться как в обычном, так и напряженном состоянии.

Еще одной особенностью многопустотных панелей является то, что чаще всего они имеют правильную геометрическую форму (параллелепипед) с ровными плоскими гранями. Продольные полости, которые находятся в торцевой части улучшают тепло- и звукоизоляцию.

На фото схема пустотной плиты перекрытия в разрезе:

Разновидности таких плит перекрытий

Существуют несколько разновидностей пустотных плит, которые отличаются между собой по технологии производства, а также самой конструкцией:

- ПК — железобетонная конструкция, которая применяется для постройки жилых и административных многоэтажных домов. Их используют в качестве перекрытий между этажами. Главной особенностью является наличие напряженной арматуры, которая укладывается как вдоль, так и в поперек. Изготавливается опалубочным методом. Внутренние пустоты предназначены для прокладки труб или других коммуникаций. Стандартная толщина у ПК – 220 мм.

- ПБ – аналог предыдущего образца, но в данном случае плита ПБ не имеет трещин поверхностного натяжения, а также поперечной арматуры. Это позволяет резать такую плиту под углом в 45° или вдоль пустот. Такая особенность позволяет делать более нестандартные конструкции. Изготавливается безопалубочным методом, на специализированных конвейерах.

- ПНО (плита настила облегченная) – обладает на 20% меньшим весом, чем конструкция ПК аналогичной длинны и ширины. Применяется для перекрытий жилых и коммерческих построек, но не предназначена для установки в домах, где предполагается большая нагрузка на горизонтальные опоры.

От своего более тяжелого прародителя отличается меньшей толщиной (160 мм), а также тем, что делается из более прочного бетона с нагруженной арматурой. Это позволяет выдерживать нагрузку, которая не сильно уступает ПК аналогу. Из-за небольшого шага между отверстиями и арматурой данные плиты можно резать под нужный размер.

- НВ – 1 р;

- НВК и НВКУ – 2 р;

- 4НВК – 4 р.

Все виды плит широко распространены при постройке зданий в настоящее время, а актуальность выбора одной из них зависит от количества этажей, массы строения, сложности самой конструкции, а также затрачиваемыми средствами.

Еще больше информации о железобетонных пустотных плитах перекрытий в статье по ссылке.

Требования ГОСТу, СНиПу

Для пустотных плит ПК и ПБ существует стандарт ГОСТ 9561-91 (9561-2016). В нем указаны диаметр отверстий, ширина, толщина, а также длина для конструкций, которые опираются на 2-4 стороны.

Для пустотных плит ПК и ПБ существует стандарт ГОСТ 9561-91 (9561-2016). В нем указаны диаметр отверстий, ширина, толщина, а также длина для конструкций, которые опираются на 2-4 стороны.

Например, для стандартной плиты 1ПК с толщиной в 22 см и размером отверстия в 15,9 см указано, что ее длина может составлять от 240 до 660 см, а ширина от 1 до 3,6 м.

В соответствии с ГОСТ 13015-2012 изделия должны состоять из бетона, который соответствует нормам, указанным в ГОСТ 7473, а также выдерживать все требуемые проверки по прочности, жесткости и трещиностойкости, установленные в рабочей документации. В этом ГОСТе указаны пределы прочности, огнестойкости, размеры антикоррозионных покрытий, а также тепло- и звукопроводимости.

В СНиП 2.08.01-85 (строительные нормы и правила для жилых зданий) указаны основные положения по количеству опираемых сторон, а также глубине заведения. Последняя чаще всего равна 120 мм, но в зависимости от постройки и размера плит может составлять от 60 до 150 мм.

Характеристики и параметры

В зависимости от модели плиты, а также ее размера она может отличаться по различным параметрам, например, несущей способности, нагрузке и расстоянию между пустотами.

Размеры

Стандартная ПК плита может иметь длину от 1 до 12 метров, а ширину от 1(0,98) до 3,6 м в зависимости от ее предназначения. Толщина обычных конструкций 1-3ПК составляет 220 мм, а у 4-6ПК может достигать от 260 до 300 мм.

О размерах подробнее тут.

Масса пустотной бетонной плиты зависит на прямую от ее размера, использованного бетона, а также толщины арматуры и может изменяться от 500кг до 5 тонн.

Полная статья о массе конструкции здесь.

Нагрузки

Нагрузка на плиты рассчитывается с учетом типа давления и назначения конструкции. Предметы мебели, перегородки, тепло- или шумоизоляция, а также бытовые приборы относятся к статической нагрузке, которая действует постоянно. Стандартная плита выдерживает около 0,68 т/м 2 .

Перестановка мебели, передвижение людей и изменение положения подвижных конструкций относятся к временным динамическим нагрузкам, а ПК плита способна выдерживать до 0,5 т/м 2 такого давления. Предельная величина давления чаще всего составляет 0,8 тонн в секунду/м 2 .

Для того, чтобы определить сколько должна составлять предельная нагрузка, можно воспользоваться онлайн калькулятором или формулой, которая представлена ниже:

- Для примера возьмем плиту ПБ 65-12-8, масса которой составляет 2,5 т. Требуется определить ее площадь, поэтому перемножаем длину на ширину: 6,5х1,2=7,8 м 2 .

- Далее требуется высчитать допустимую нагрузку плиты с учетом ее веса и предельных значений: 0,8-(2,5/7,8)=0,8-0,321=0,479 т/м 2 . Таким образом можно рассчитать запас допустимых нагрузок.

Более полная информация в статье по ссылке.

Расстояние между пустотами

Расстояние между центрами пустот указанно в ГОСТ 9561-91 и для стандартных плит 1ПК должно составлять 185 мм при размере отверстия от 159 мм.

Расстояние между центрами пустот указанно в ГОСТ 9561-91 и для стандартных плит 1ПК должно составлять 185 мм при размере отверстия от 159 мм.

Из этого можно понять, что в самой узкой точке расстояние между краями будет около 25 мм.

В зависимости от типа плиты и ее ТТХ пустоты могут иметь меньший или больший размер отверстий, а из-за этого будет меняться ширина бетонного пространства между ними.

Упругость

Модуль упругости пустотных плит зависит от выбранного типа бетона, а также от того, в каком состоянии находится арматура (напряжена или нет) и ее толщины. В соответствии с СНиП 2.01.07-85 допустимый показатель прогиба перекрытия не должен превышать 60 мм.

Огнестойкость

Огнеупорность бетонных плит перекрытия зависит от:

- типа использованного бетона,

- нагрузки;

- наличия изолирующих материалов (покрытие пола, потолка);

- толщины и прочности арматуры;

- формы самого перекрытия.

Расчет предельной огнестойкости можно произвести с помощью калькуляторов или пособия по расчету огнесохранности железобетонных конструкций из тяжелого бетона (СТО 36554501-006-2006).

Как делают: процесс производства

Для производства железобетонных пустотных плит перекрытия используется 2 основных метода изготовления:

- опалубочный;

- безопалубочный.

В первом случае используется каркас из арматуры и металлической сетки, который укладывается в специальную форму. Далее на специальные крепления внутри «скелета» укладываются легкие трубы, которые потом будет легко достать.

После этого каркас заливается бетоном. Для того, чтобы выдавить лишний воздух и сформировать ровную поверхность резервуары устанавливают на специальные вибрационные машины. Когда плита окончательно сформируется ее накрывают теплоизоляционным полотном и производят термическую обработку паром температурой 120 °С, а также давлением в 0,8 МПа. Температура среды поддерживается в пределах 65°С в течение 12-18 часов.

По окончанию термообработки требуется дать плите «настояться», чтобы снять лишнее напряжение и улучшить сцепление арматуры и бетона. После этого нужно обрезать концы арматурных прядей и проволоки, за которые с помощью домкрата в момент формирования каркаса производилось напряжение металлической конструкции. Через 2 часа после этого теплоизоляционное полотно требуется снять с плиты.

В случае безопалубочного метода процесс изготовления более сложен, так как для формирования изделия используются специализированные конвейерные устройства, на которых формируется одна сплошная длинная плита, которая после всех процедур обрезается до нужного размера.

Инструкция по монтажу

Главным правилом при установке пустотных железобетонных плит является соблюдение расчетов, которые должны быть указаны в чертежах.

Площадь, на которую опирается перекрытие влияет на качество и прочность строения:

Площадь, на которую опирается перекрытие влияет на качество и прочность строения:

- если поверхности для укладки будет недостаточно, то под давлением произойдет деформация стены;

- в случае большой площади опоры увеличится теплоотдача от стен к плитам, что приведет к потере энергоэффективности.

Минимальная глубина опоры зависит от материала стены:

- кирпич – 9 см;

- газо- и пенобетон – 15 см;

- стальной каркас – 7,5 см.

В процессе монтажа перекрытий на кирпич и газо-/пенобетон рекомендуется делать армированный пояс для того, чтобы стены не деформировались под давлением, а также не разошлись в разные стороны.

Последовательность установки пустотных плит выглядит следующим образом:

- Подготовка стен с последующим нанесением раствора в те места, которые буду считаться рабочей поверхностью.

- Установка погрузочных крюков в специальные крепления на поверхности плиты (строповка). Далее конструкцию требуется поднять и уложить на несущие стены с учетом глубины опора.

- Заполнить пустоты и стыки между пустотной плитой раствором (в том случае, если стыки небольшие) или бетоном с армирующими прутами (при большом остаточном пространстве).

Для повышения прочности можно связать все плиты в одну монолитную конструкцию. Для этого требуется все продольные и поперечные швы между перекрытиями связать бетоном и арматурой, а снаружи сделать армопояс, толщина которого может составлять от 45 мм.

Усиление

Чаще всего усиление пустотных плит производиться для их восстановления. Если арматура начинает ржаветь, то она увеличивается в объеме и разрушает бетон вокруг нее. Поэтому процедура усиления выполняется в момент реконструкции здания, во время ремонтных работ или в процессе надстройки дополнительных этажей.

Для того, чтобы избежать обрушения панели во время усиления требуется:

Для того, чтобы избежать обрушения панели во время усиления требуется:

-

Установить распорки, которые должны снизить давление на плиту. Для этого можно использовать металлические трубы, швеллера или деревянный брус с большим диаметром.

Между опорами нужно установить клинья и деревянные прокладки, чтобы потом не было проблем с демонтажем опор.

Укрепление плит требует дополнительного расчета предельного допустимого веса, так как этот процесс чаще всего выполняется с применением арматурной сетки с ячейкой 150х150 мм или более и бетонной стяжки.

Такая процедура увеличит общий вес конструкции. В процессе укрепления используется специальная торкрет пушка, которая под высоким давлением наслаивает бетон на металлический каркас.

Также существует несколько современных методов усиления:

- углекомпозитные ленты, которые подходят для любого типа строения. Путем наслаивания этого материала увеличивается параметр прочности;

- метод Hilti – это усиление с помощью анкерных стержней и химического состава.

Пробивка отверстий

В пустотных плитах не рекомендуется делать отверстия без тщательного расчета. С помощью алмазного сверления допускается пробивка одного ребра (не крайнего) с размером отверстия не более 150 мм (при учете диаметра пустот плиты в 159 мм). Данная процедура снизит полезную нагрузку плиты с 0,8 до 0,6 т/м 2 .

Отверстие требуется делать так, чтобы не нарушить целостность арматуры (попасть в пространство между ними). Не рекомендуется использовать для пробивки отверстий крупные перфораторы.

Дефекты

Самые распространенные дефекты у железобетонных пустотных плит – это наличие трещин. Их разделяют на несколько разновидностей, например, продольные трещины между пустотами по верхним и нижним ребрам полок рекомендуется заделывать бетоном, который требуется залить в трещины.

При появлении трещин вдоль арматуры или диагональных пустот следует заделывать их бетоном и производить перерасчет прочности и несущей способности. В некоторых случаях при появлении дефектов можно аккуратно срезать ту часть, в которой они находятся. В случае появления серьезных разрушений рекомендуется делать усиление конструкции.

Плюсы и минусы

Железобетонные пустотные плиты имеют множество преимуществ:

уменьшение веса без существенного снижения прочности;

уменьшение веса без существенного снижения прочности;- повышение шумо- и теплоизоляционных свойств;

- ускорение монтажа перекрытий, за счет того, что можно использовать не крупноразмерный кран, а автомобиль с подъемным механизмом;

- использование пустот для прокладки инженерных коммуникаций;

- сейсмическая устойчивость (8-9 баллов);

- плоская поверхность, которая позволяет выполнять отделочные работы.

К недостаткам можно отнести:

- требование к дополнительным расчетам прочности;

- увеличение стоимости строительства из-за того, что без грузоподъемной техники такие перекрытия установить невозможно.

Заключение

Бетонные пустотные плиты перекрытия – это хорошая альтернатива аналогам, так как она имеет меньший вес. Это позволяет снизить время и затраты средств на фундамент, сами плиты и укрепление стен. Также такие перекрытия помогают улучшить шумоизоляцию и снизить энергопотребление для отопления помещений.

Пустотные плиты перекрытия: технология укладки и виды

Бетонные плиты перекрытия используются повсеместно в строительстве жилых, промышленных или административных зданий. Пустотелая категория изделий считается востребованной за счет минимальных затрат на производство и универсальности при строительстве. Подобная конструкция обладает гораздо меньшим весом, чем монолит, хотя ничем не отличается в надежности и прочности. Перекрытия применяются на стыках этажей при кладке стен многоэтажного дома из кирпича, разных блоков или заливки бетоном. Кроме того, плита может быть использована как несущая перегородка или основание для чердака.

Конструктивные особенности пустотных плит перекрытия

Выпускаются они разных марок, которые отличаются категорией бетона, вариантом напряжения арматуры и количеством прутов внутри. В изделии устанавливаются ненапрягаемые и напрягаемые стальные стержни.

Главные нагрузки, которые принимает плита, передаются на армированные стержни, заложенные внутри конструкции между внутренними пространствами пустот. Такая особенность позволяет пропускать коммуникации прямо внутри плиты, однако, дополнительных отверстий, касающихся ребер, в ней делать не рекомендуется.

На заводе пустоты могут быть частично заполнены бетоном для восприятия нагрузки от кирпичных стен. Такая особенность помогает сделать конструкцию более надежной и избежать продавливания при высотном строительстве, когда плиты испытывают повышенную нагрузку от вышестоящих этажей.

Достоинства и недостатки

По сравнению с полнотелыми монолитными плитами пустотные имеют множество достоинств и всего один недостаток. К преимуществам относят:

- высокие показатели прочности при достаточно малом весе, что уменьшает напряжение фундамента;

- меньшие затраты при изготовлении, чем у аналогичных продуктов;

- точные геометрические параметры (особенно у марки ПБ);

- обеспечение звукоизоляции и теплопроводности за счет наличия пустот;

- высокая устойчивость к нагрузкам вибрационного характера;

- легкость проведения коммуникаций сквозь плиту внутри пустот;

- неприхотливость к погодным условиям при эксплуатации;

- большой ассортимент плит с разными габаритами;

- можно использовать сразу, не ожидая 28 дней, как это происходит с полнотелыми плитами.

Большой список достоинств завершает единственный недостаток, который в некоторых случаях тоже может превратиться в преимущество: привлечение спецтехники. Затраты позволят сократить срок строительства, уменьшив время монтажа.

Как изготавливают пустотные плиты

На производстве используются специальные формы, в которые закладывается железная арматура и заливается бетоном. Для наполнения форм используется раствор на основе цемента марок М300 и М400. Они позволяют создать надежную, пластичную базу. Каждая из маркировок добавляет особые свойства:

На производстве используются специальные формы, в которые закладывается железная арматура и заливается бетоном. Для наполнения форм используется раствор на основе цемента марок М300 и М400. Они позволяют создать надежную, пластичную базу. Каждая из маркировок добавляет особые свойства:

- М400 наделяет способностью выдерживать давление 400 кг на 1 см3/сек при единовременной нагрузке;

- М300 делает основу прочной, способной выдержать перегибы и не лопнуть.

В плиты закладывается армирование. Натяжение металлического каркаса позволяет держать форму и нагрузку. Укладка в процессе производства происходит по следующему сценарию:

- внутри заливной формы распределяются натяжные прутья;

- укладывается сетка из арматуры;

- заливается раствор бетона;

- устраняются торчащие из формы элементы путем обрезки с помощью специального оборудования.

Натянутая арматура позволяет плитам сохранять исходную форму, не выгибаясь и не провисая, испытывать рассчитанные нагрузки в статическом положении или в момент динамического воздействия.

Дополнительно могут быть добавлены двойные нити арматуры в области торцов для применения при строительстве промышленных зданий высокой этажности. Такое дополнение позволяет улучшить показатели устойчивости к нагрузкам собственного веса и массы стен, осуществляющих нагрузку сверху, не подвергаясь деформационным изменениям.

Как расшифровывается маркировка бетонных пустотных плит перекрытия

По существующему ГОСТу для удобства проектирования, составления смет и монтажа, пустотные плиты перекрытия имеют разные маркировки, соответствующие определенным стандартам. Существуют следующие виды: 1ПК (ПК), 2ПК, 3ПК, 4ПК, 5ПК, 6ПК, 7ПК, ПГ, ПБ.

Буквенная маркировка несет следующие значения:

- варианта изделия «П» — пустотная плита;

- вид отверстия для создания пустот «К», «Г» — круглое, грушевидное.

- вид формирования «Б» — безопалубочный.

Например, расшифровка маркировок выглядит следующим образом:

- 1ПК — многопустотная плита на 220 мм, где диаметр круглых отверстий составляет 159 мм;

- 2ПК — многопустотное изделие на 220 мм, с параметром круглых отверстий 140 мм;

- 3ПК — соответствует толщине 220 мм с круглыми отверстиями 127 мм

- ПБ — плита с пустотами созданная без опалубки на 220 мм.

Кроме базовых буквенных обозначений, часто указываются следующие параметры:

- АтV — категория напряженной арматуры внутри;

- т — при заполнении формы использован тяжелый бетон;

- а — дополнительная арматура в торцах.

Разница между ПК и ПБ

ПБ и ПК относятся к категории пустотелых перекрытий. Их основное различие заключается в способе производства, который влияет на область применения и несущую способность. Различие в изготовлении:

ПБ и ПК относятся к категории пустотелых перекрытий. Их основное различие заключается в способе производства, который влияет на область применения и несущую способность. Различие в изготовлении:

- ПК формируются с помощью натяжной арматуры и заливания форм. При этом используется марка металла АIII. После того, как напряженную арматуру дополняют сеткой и заливают бетоном маркировки М200-М400, осуществляется выравнивание поверхности с помощью вибраций.

- ПБ изготавливаются непрерывным методом с помощью новых технологий без использования опалубки и армирующей сетки. Для изделия используется преднапряженная арматура и бетон маркировки М400-М500. Данные параметры позволяют быть более прочными и менее подвергаться проявлению трещин, чем ПК.

Одним из важных отличительных показателей между ПК и ПБ считается несущая способность. Для ПБ показатели представлены в промежутке 30-1600 кг/м2. Распространенный коэффициент соответствует 800 кг/м2.

ПБ имеют преимущества перед ПК:

- идеальные геометрические пропорции по параметрам заказчика;

- размеры от 1,6 м до 10,8 м с возможностью отреза с шагом 1 м;

- нарезание торца с разным углом;

- нет армирующей сетки, которая препятствует укладки коммуникаций.

При монтаже особых различий между ПБ и ПК нет, но за счет беспрерывного изготовления, безопалубочные не включают специальных креплений-скоб, за которые их можно поднимать. Такая особенность позволяет передвигать ПБ только с помощью специальных такелажных устройств. Кроме того, ПБ выпускаются только с 2 ребрами опоры, а ПК могут иметь их разное количество.

Технические характеристики

Пустотные плиты перекрытия имеют разные характеристики, в зависимости от которых будет уместно использовать их в жилом строительстве или промышленных сооружениях. Достоинство изделий в том, что они могут иметь разные показатели длины, ширины, толщины и внутренней составляющей. Плиты выпускаются стандартными, либо под заказ с указанием параметров. Чем тяжелее бетон, больше арматуры и армирующих сеток заложено в плиту, тем большую нагрузку она сможет выдержать.

Пустотные плиты перекрытия имеют разные характеристики, в зависимости от которых будет уместно использовать их в жилом строительстве или промышленных сооружениях. Достоинство изделий в том, что они могут иметь разные показатели длины, ширины, толщины и внутренней составляющей. Плиты выпускаются стандартными, либо под заказ с указанием параметров. Чем тяжелее бетон, больше арматуры и армирующих сеток заложено в плиту, тем большую нагрузку она сможет выдержать.

Размеры и вес

Производители выпускают изделия разной длины и толщины в зависимости от марки. Размер может быть выбран заказчиком, исходя из того, что заводы производят длину с шагом 10 см. Ширина — из 4 параметров:

- 1 м;

- 1,2 м;

- 1,5 м;

- 1,8 м.

Распространенной шириной считается 1,2 м. Такие плиты хорошо входят в кузов стандартной машины до 2,6 м, что позволяет уместить рядом сразу 2 изделия. Другие параметры чаще всего изготавливаются на заказ.

Стандартная толщина ПК и ПБ соответствует 220 мм, облегченные конструкции изготавливают в соответствии с показателем 160 мм. Вес находится в пределах 0,3-5 т.

Несущая способность

Несущая способность формируется за счет марки бетона, который использовался при заливке, и условий укладки арматуры. Нагрузка может составлять 300 — 1600 кг/м2. Классическими параметрами при стандартных условиях считаются 800 кг/м2 без повреждений, прогибов и других изменений.

Способы усиления плит перекрытия

Если в пустотелой плите обнаружился дефект, единственный способ продлить срок эксплуатации — усиление. Могут применяться следующие технологии:

- замоноличивание пустот;

- установка разгружающих балок;

- установка композитной ленты.

Технология оклеивания лентой осуществляется по нижней поверхности. Чем больше слоев ленты наклеено, тем выше будет степень уплотнения.

Последний способ считается современным, но в зависимости от дефектов может быть полезен каждый из трех указанных методов. В некоторых случая можно использовать сразу несколько вариантов усиления для повышения надежности конструкции.

Сферы применения

Пустотные плиты перекрытия могут быть использованы при строительстве жилых, общественных или производственных зданий. Стандартные виды могут применяться в любой области, в то время как облегченные, имеющие толщину не 220 мм, а 160 мм, должны использоваться только в малоэтажном строительстве.

Как выполняется монтаж плит перекрытия

При укладке необходимо использовать специальную технику: четырехветвевой строп или траверсу, которая одновременно переносит до 4 изделий. Последний вариант используется при высотном строительстве или перекрытии больших пространств (например, этажей в промышленном здании). Когда плиты доставляются с завода, необходимо учитывать правила их хранения перед монтажом:

При укладке необходимо использовать специальную технику: четырехветвевой строп или траверсу, которая одновременно переносит до 4 изделий. Последний вариант используется при высотном строительстве или перекрытии больших пространств (например, этажей в промышленном здании). Когда плиты доставляются с завода, необходимо учитывать правила их хранения перед монтажом:

- укладывать плиты для хранения необходимо в вертикальные стопки до 6 в одной;

- если хранятся изделия с разными параметрами, внизу должны оказаться крупные;

- между плитами в одной стопе должны быть уложены деревянные бруски, параллельно короткой стороне изделия.

Плиты должны укладываться на горизонтальную ровную поверхность опоры. При укладке на пенобетон, кирпич или крошистый ракушечник необходимо заранее подготовить дополнительный бетонный пояс. Площадь опоры должна быть не меньше, чем 1,2 м с торцевых сторон. Раствор для укладки используется в полусухом варианте. Между собой плиты можно соединять с помощью сварки прутом 1,2 см. Открытые пустоты закрывают цементом или минеральным утеплителем.

Схема армирования пустотных плит

ПК армируются при помощи обычной сетки класса А3, А4. Напряжение создается только в том случае, когда планируется выпустить изделие нестандартной, большей длины.При классическом армировании выполняются следующие этапы:

- укладывается 1 сетка из металлических прутов диаметром 3-4 мм снизу;

- сверху укладывается сетка с прутами 8-12 мм;

- если необходимо, в торцевых частях устанавливаются вертикальные сетки, чтобы увеличить выносливость и избежать прогиба.

Укладка арматуры в состоянии преднапряжения осуществляется по следующей схеме:

Укладка арматуры в состоянии преднапряжения осуществляется по следующей схеме:

- укладывается классическая верхняя сетка 8-12 мм;

- закладываются отдельные металлические нити 10-14 мм, которые растягиваются посредством нагревания и расслабляются после затвердевания массы;

- для исключения прогиба от боковых нагрузок устанавливаются вертикальные сетки в середине и по бокам.

Для производства ПБ, в зависимости от технологии, используются разные критерии армирования. Схожесть можно выделить в параметрах:

- верхняя, нерабочая грань включает 2-6 металлических нитей;

- нижняя поверхность усиливается проводками по 1-5 нитей или прочными канатами, количество и марка прутов зависит от категории изделия.

Популярность пустотелых плит перекрытия показывает удобство эксплуатации и высокую ценность в сфере строительства. Большой выбор разных марок, имеющих различия по способу изготовления, усиления арматурой и размерам позволяют подобрать для каждого строящегося объекта оптимальный набор качеств. Такие материалы служат не меньше монолитных конструкций, но имеют по сравнению с ними много достоинств. Чтобы изделия сохранили свойства после выпуска с завода и правильно работали после установки, важно выполнять правила их хранения и монтажа. При соблюдении всех условий пустотелые плиты будут работать долго, выдерживая заявленные нагрузки, без изменения свойств.

Многопустотные и пустотные плиты перекрытия из железобетона

Бетонные перекрывающие плиты являются наиболее востребованными в строительстве. Такой материал необходим при возведении жилых, промышленных и административных зданий любой этажности. Особенно популярны пустотные перекрытия. Их конструкция имеет меньшую массу, чем у сплошных, без потерь в прочности и надежности. Наличие пустот также не сказывается на несущих способностях конструкции. При этом тепло- и звукоизоляция намного выше.

Определение

Плиты перекрытий железобетонные многопустотные представляют собой несущие бетонные перегородки, располагаемые горизонтально в строящихся объектах. Их устанавливают между этажами, под чердаками или в качестве несущих перегородок. В конструкции предусмотрено наличие нескольких полостей разного сечения: овального, круглого, полукруглого. При их производстве используется легкий и тяжелый бетон. Армирование применяется для увеличения прочности конструкций.

Назначение

Основное назначение пустотных плит — монтаж перекрытий на стыках этажей при строительстве домов из кирпича, стеновых блоков и бетона. Благодаря преимуществам, этот вид перекрытий стал популярным среди всех ЖБИ. Пустотной плитой сооружают перекрытия в многоэтажных, частных и монолитных объектах. Часто такие изделия применяются в качестве несущих каркасов. В промышленности чаще применяют многопустотные армированные модификации из тяжелых бетонов.

Преимущества изделий

Главным фактором, определяющим преимущества перекрывающих конструкций, является наличие пустот:

- На изготовление конструкции требуется меньше стройматериала.

- За счет заполнения пустот воздухом перекрытия отличаются повышенной тепло- и шумоизоляцией.

- Отверстия в плитах применяются для прокладки инженерных коммуникаций.

- Пустоты снижают массу изделия, поэтому изделие оказывает меньшие нагрузки на фундамент.

- Использование предварительно-напряженного арматурного каркаса повышает прочностные и эксплуатационные показатели перекрывающего изделия.

- Применение многопустотного стройматериала экономически оправданно и позволяет в сжатые сроки возводить каркас дома.

Вернуться к оглавлению

Многопустотные межэтажные изделия отличаются широким видовым ассортиментом. Изделия отличаются размерами, особенностями конструкции, сферой применения. По форме отверстий к пустотным железобетонным изделиям относятся:

- плиты с круглыми пустотами;

- конструкции с овальными полостями;

- изделия с грушевидными отверстиями;

- перекрытия с овальными пустотами.

- кладка по одной стороне;

- по двум торцевым сторонам;

- по трем сторонам;

- по двум боковым и двум торцевым.

Отдельным видом пустотных железобетонных перекрытий является плита ПБ, полученная путем непрерывного безопалубочного формования на длинных стендах. Ее назначение — обеспечение опоры по двум сторонам.

Размеры и вес

От размеров пустот зависят эксплуатационные характеристики перекрывающего элемента. Диаметр круглых отверстий в плите колеблется в диапазоне от 140 мм до 203 мм. Чем меньше эта величина, тем прочнее изделие. На прочность влияет толщина перекрытия. Это значение равно 22 см. Есть более массивные продукты, например, плита 6ПК, толщина которой 30 см. Облегченные модификации производятся из легкого бетона и имеют толщину 160 мм. Такими плитами сооружают межэтажные перегородки для газоблочных или пенобетонных стен.

- длина варьируется в пределах 1,5—16 м;

- ширина бывает 1, 1,2, 1,5 и 1,8 м;

- масса колеблется в диапазоне от 500 кг до 4 тонн.

Несущая способность таких изделий имеет стандартную величину, равную 800 кг/м2. Но встречаются межэтажные перегородки, рассчитанные на нагрузку 1200—1250 кг/м2.

Глубина опирания железобетонных пустотных плит составляет 9—25 см.

Материалы и особенности конструкции

Для получения плит с отверстиями нужен бетонный раствор на цементе М300 и М400. Эти две марки обеспечивают готовое изделие высокими показателями прочности и пластичности. Цемент М400 придает стойкость перекрытию к моментальной нагрузке 400 кг на 1 см3/сек, а 300-я марка наделяет плиту способностью не проламываться при прогибах.

С целью повышения прочностных характеристик и для повышения несущей способности бетонных перекрытий в изделия монтируют стальные пруты. С этой целью используется арматура из нержавеющей стали класса А3 и А4. Материал отличается повышенной коррозионной стойкостью и устойчивостью к колебаниям температур в диапазоне «– 40 °C»—« 50 °C».

Практикуется применение натяжной арматуры. Процесс армирования происходит в четыре стадии:

- натяжение стальных прутьев в форме;

- укладка арматурной сетки в форму;

- заливка бетоном;

- обрезка излишка арматурных элементов, выступающих из затвердевшего бетона.

Натяжение придает плитам способность выдерживать максимальное динамическое и статическое давление без провисания и прогибов. При этом в торцы, опирающиеся о стены, дополнительно монтируют двойную арматуру, что наделяет изделие стойкостью к нагрузкам от своей массы и веса верхних стен без деформации. Таким перекрытием сооружаются высотные промышленные здания.

Марки пустотных плит перекрытия

Существующие марки пустотных перекрывающих плит: 1ПК (ПК), 2ПК, 3ПК, 4ПК, 5ПК, 6ПК, 7ПК, ПГ, ПБ. Буквами обозначается:

- тип изделия — пустотная плита перекрытия;

- форма отверстия — круглое, грушевидное и т. п.;

- количество сторон опирания, например, Т или Ч — три или четыре стороны, соответственно.

- реальная длина (дм), которая меньше ГОСТовской на 20 мм;

- реальная ширина (дм), которая меньше стандарта на 10 мм;

- несущая способность, например, цифра 3 соответствует 300 кг/м2.

Последние буквы в маркировке обозначают:

- АтV — армирование нижней рабочей части изделия осуществлено преднапряженной арматурой категории АтV;

- т — при изготовлении применялся тяжелый бетон;

- а — имеются уплотняющие вкладыши в отверстиях на торцах.

Вернуться к оглавлению

Особенности монтажа

Главным требованием при надежном монтаже пустотных перекрывающих плит является соблюдение рассчитанных параметров опоры на стены, внесенных в чертеж. Если площадь опирания будет недостаточной, произойдет деформация стены. Если площадь будет больше — увеличится теплопроводность, что не всегда желательно.

При монтаже перекрывающих конструкций следует учитывать минимально допустимую глубину опирания в соответствии со структурой стройматериалов здания. Например, для постройки из кирпича эта величина составляет 9 см, для газобетона и пенобетона — 15 см, а для стальных каркасов — 7,5 см.

Максимально допустимое заглубление при заделке панелей в стены не должно превышать 16 см при использовании в качестве основного стройматериала легких блоков или кирпича, и 12 см — при строительстве из железобетонных и бетонных изделий.

Нагрузки на пустотную железобетонную конструкцию

Пустотное перекрытие включает три составные части:

- верхняя, предназначенная для кладки напольного покрытия, утеплителей;

- нижняя, используемая для декорирования потолка и навешивания подвесных элементов;

- конструкционная, расположенная между первыми двумя частями и удерживающая все железобетонное изделие в воздухе.

На среднюю часть изделия оказывают постоянную нагрузку отделочные элементы пола и потолка: люстры, подвесные потолки, колонны, ванны, перегородки и прочие подвесные элементы. К статике добавляется динамика, а именно давление от перемещающихся по поверхности объектов: люди, домашние животные и т. п.

Нагрузки различают: точечные (подвесные элементы, например, люстра) и распределенные (подвесной потолок). Бывают еще сложные в расчете комплексные нагрузки, например, давление, оказываемое ванной. В этом случае полная воды ванна оказывает распределенную нагрузку, а каждая ее ножка — точечную.

При расчете общего давления, оказываемого на железобетонное изделие с отверстиями, учитываются все возможные нагрузки. По полученным результатам выбирается конкретная плита, которая будет максимально подходить под требования.

Заключение

Многолетняя строительная практика показывает, что плиты перекрытия являются неизменным материалом, вне зависимости от типа сооружения — торговый комплекс, жилое здание или производственный цех.

Выбирая перекрытия в виде пустотных плит, существенно удешевляется и облегчается процесс строительства, улучшаются тепло- и звукоизоляционные параметры, повышается прочность и надежность здания.

Строительно-технические свойства портландцемента и его применение

Для выполнения строительных работ требуется качественный материал. Портландцемент — это та основа, без которой строительство будет считаться сомнительным, особенно, где необходимо придерживаться требований к прочности выстроенного сооружения.

- Портландцемент: что это такое — определение и история получения

- Область применения портландцементов

- Чем портландцемент отличается от обычного цемента

- Особенности состава

- Как разводить портландцемент

- Разновидности портландцемента, какие бывают основные марки

- Быстротвердеющий (БТЦ)

- Сульфатостойкий

- Тампонажный

- Технические характеристики и физические свойства

Портландцемент: что это такое — определение и история получения

Портландцемент по определению — это гидравлическое вяжущее вещество, непосредственно представляет собой цемент, отличающийся составом и количеством используемых материалов для его производства от привычного цемента.

Портландцемент впервые был создан в 1824 году англичанином Джозефом Аспдином, и в этом же году, 21 октября, он запатентовал свое творение. Название обозначенный строительный материал получил согласно наименованию острова Портланд, который находится в Англии. Основной горной породой непосредственно для получения портландцемента является известняк (мел, ракушечник, мраморная крошка).

Технология создания состоит из нескольких основных этапов, при этом используемые материалы должны составлять строго утвержденное процентное число. Производится портландский цемент вследствие измельчения клинкера и гипсового камня в порошкообразное состояние. Готовый материал после фасуется.

Чтобы добыть клинкер, необходимо соответствующие компоненты нагреть. Для этого используется специальная печь цилиндрической формы, которая должна находиться под небольшим уклоном. Температура нагрева достигает 1480 градусов, а время обжигания составляет от 2 до 4 часов.

При такой температуре применяемые минералы не плавятся, а преобразуются в целостную структуру (агрегируют). В конце процесса получается готовый продукт (клинкер), определяющий его прочность

Область применения портландцементов

Применение портландцементов возможно в различных видах строительных работ в соответствии с маркировочными значениями:

- В жилищном, сельскохозяйственном и промышленном строительстве для производства непосредственно фундаментов, плит перекрытия, балок и железобетона.

- Для создания строительных, бетонных растворов, штукатурных и кладочных работ.

- Дополнительно применяется обозначенный вид цемента для выполнения аварийных, ремонтных и восстановительных работ. В особенности, где требуется повышенная прочность бетона из-за высокого уровня влажности и наличия низких температур.

Использовать цемент портланд можно для строительных работ, в которых особое место занимает долговечность, прочность, влаго- и морозостойкость.

Чем портландцемент отличается от обычного цемента

Портландцемент — это улучшенная разновидность цемента за счет добавления в него соответствующих компонентов. Основным отличием считается наличие в составе химических продуктов, имеющих более короткий срок хранения в сухом виде. В обычный цемент добавляются только пластификаторы и соответствующие минеральные добавки:

- кремнеземистые отходы;

- пемза;

- вулканические туфы.

В портландцементе же присутствуют различные силикаты и алюминаты. Для создания клинкера используются:

- Cao;

- SiO2;

- Al2O3;

- Fe2O3;

- MgO;

- SO3.

Главными особенностями строительного материала в данном случае считаются:

- Долговечность, так как портландцемент имеет повышенную стойкость к износу.

- Возможность противостоять низким температурам, что актуально, если работы будут выполняться в регионах, где постоянно минусовые показатели ртутного столбика.

- Достаточно низкая цена, поскольку используемый сырьевой материал является доступным и не требует больших расходов на его добычу.

Портландцемент еще отличается от обычного тем, что первый быстрее можно довести до эксплуатационного состояния.

Особенности состава

Из чего же делают портландцемент? Основной состав строительного материала — это алит и белит, известковый камень. Дополнительно для производства портландцемента добавляются специальные минералы в соответствующей пропорции. Основные из них:

- кальций – 44%

- кремний – 14,5%;

- алюминий – 3,5%

- железо –2%;

- магний –1,6%.

Могут добавляться и такие компоненты, как глина, железная руда, и даже остатки литейных материалов. При этом их количество в общем должно составлять не более 1%.

Отвечая на вопрос, какой процент известняка непосредственно используется при производстве портландцемента, то он составляет 75-78%.

Как разводить портландцемент

Портландцемент — это простой в использовании строительный материал, поэтому, чтобы сделать раствор, требуется смешать сухой состав с водой. Пропорции обозначенных компонентов могут разниться в зависимости от требуемой густоты раствора на выходе. Поэтому примерное количество воды может составлять от 1,4 до 2,1 (десятилитровых ведер) на 10 килограмм портландцемента. Более подробно можно посмотреть пропорции в таблице.

(ведро 10 л.)

(ведро 10 л.)

(ведро 10 л.)

Количество воды для создания раствора нужной консистенции еще зависит непосредственно от влажности песка и щебня. Приблизительно расчет должен выполняться по таким показателям:

- для цементно-песчаного раствора – 1 часть цемента на 0,6 литра воды;

- для бетона В25 (М350) –1:0,4;

- для бетона В15 (М200) – 1:0,6;

- для бетона В7,5 (М100) – 1:0,7.

[info-box type=»warning»]Обязательно требуется соблюдать обозначенные пропорции, чтобы в последующем не возникли проблемы с качеством выполненных работ.[/info-box]

Разновидности портландцемента, какие бывают основные марки

Портландцемент — это достаточно прочный строительный материал с наличием нескольких разновидностей. Основными из них считаются нижеперечисленные.

Быстротвердеющий (БТЦ)

Добавление этого вида портландцемента в бетонные смеси позволяет им застывать в течение 3-х суток. Ведь обычный портландцемент набирает свою прочность спустя 28 дней. Чтобы повысить крепость строительного материала, к основному составу клинкера производится добавление 10% пепла или пемзы и 15% гранулированного шлака.

Сульфатостойкий

Чтобы создать этот вид цемента, в клинкер домешивается трепел и диатомит, а, чтобы смесь имела большую пластичность, кладут глину, которая имеет низкое содержание глинозема. При этом, в клинкере должны отсутствовать активные добавки, поскольку они способствуют усилению процесса выделения тепла непосредственно при затвердевании раствора.

Тампонажный

Используется этот вид строительного материала для тампонирования нефтяных и газовых скважин. Портландцемент изготавливают непосредственно из материалов, утвержденных согласно ГОСТу, поэтому производство должно соответствовать установленным требованиям технологического процесса. В учет берется норма текучести, прочности и время застывания.

Дополнительно нужно обозначить и такие разновидности высококачественного стройматериала:

- нормальнотвердеющий;

- пластифицированный;

- гидрофобный;

- дорожный;

- с умеренной экзотермией;

- с поверхностноактивными органическими добавками.

Существует еще белый и цветной портландцемент. Основное отличие заключается в добавлении в них специальных пигментов и красящих оксидов.

Маркировка на упаковках свидетельствует о том, где можно применять усовершенствованный стройматериал. На сегодня в продаже встречаются такие марки портландцемента:

- ПЦ500Д20;

- ПЦ400Д0;

- ПЦ500Д0;

- ПЦ400Д20.

Значения 400 и 500 подразумевают под собой выдержку нагрузки определенного количества килограмм на квадратный метр (кг/м3). При этом буква «Д» показывает, какой процент примесей использовался в клинкере.

Технические характеристики и физические свойства

В качестве технических характеристик и основных свойств портландцемента, определяющих его востребованность, выделяют:

- Тонкость помола приблизительно 40 микрон. Соответствие стандарту определяется способностью цементного порошка просыпаться сквозь сито №008.

- Удельный вес продукта составляет 1600 кг/м3 – для уплотненных смесей и 1100 кг/м3 – для насыпных.

- Водопотребность указанного строительного материала достаточно мала, поэтому для приготовления раствора используют не более 25-28% воды относительно массы применяемого цемента. Если жидкости добавить больше, то бетон при затвердевании будет расслаиваться. При использовании меньшего количества воды, непосредственно на готовом изделии станут образовываться трещины.

- Схватывается раствор в основном за 40-45 минут, но в зависимости от условий окружающей среды, процесс затвердения может отличаться. Например, если используется раствор зимой, то время схватывания происходит в пределах 10-12 часов.

- При застывании раствора на улице, он может уменьшиться в объеме до 0,5-1 мм/м, а при смешивании сухого цемента с водой, он способен увеличиваться до 0,5 мм/м.

Плотность готового продукта зависит от присутствующих в цементе добавок. К примеру, если смесь находится непосредственно в рыхлом состоянии, то ее плотность составляет 1,1 т/м3, в уплотненном – до 1,5-1,7 т/м3.

Физические свойства портландцемента отображают его главные преимущества. Основными из них считаются:

- Устойчивость к антикоррозийным процессам, так как в материал добавляются вещества, которые препятствуют химактивности солей. Дополнительно в состав портландцементов включаются примеси, снижающие пористость бетона.

- Период хранения цемента в заводской упаковке при соблюдении правил составляет 1 год. Обусловлено это тем, что, спустя 3 месяца после изготовления портландцемента даже при хранении его в упаковке теряется активный состав до 20%. Через 12 месяцев потери могут составлять уже 40%.

- Прочность сжатия обозначает насколько быстро может схватываться цементный раствор. Есть 3 класса прочности: 22,5; 42,5; 52,5.

Главные свойства портландцемента свидетельствуют об улучшенной структуре материала, поэтому его допускается применять даже в холодных климатических зонах.

Рассмотрев, что такое портландцемент и его особенности, главное – помнить, что требуется соблюдать соответствующие правила создания раствора при строительстве.

Характеристики керамзитобетонных блоков — каких размеров

Цемент портланд (портландцемент) – что это такое, свойства, марки, разновидности, отличия

Цемент портланд – современный ремонтно-строительный материал общего назначения, который используется в самых разных сферах и работах. Разновидностей цемента существует огромное множество, все они отличаются по характеристикам и свойствам, обусловленным особенностями производства и входящими в состав компонентами.

Раствор портландцемента – это эластичная масса, в процессе высыхания превращающаяся в цементный камень. В современном строительстве без применения таких растворов невозможно создание монолитных зданий/конструкций, железобетонных изделий, качественных кладочных и отделочных смесей.

Особенности и изготовление

Портландцемент используют там, где нужно приготовить прочный и стойкий к различным воздействиям раствор. Это один из видов вяжущего, применяемый для замеса бетона.

Портландцемент – это сухой порошок, который необходимо затворять водой. Через некоторое время он схватывается, застывает и превращается в прочный и способный противодействовать немалым нагрузкам монолит. В зависимости от состава и их пропорций портландцемент бывает разных видов, демонстрируя соответствующие параметры.

В основе сухого порошка работает клинкер мелкого помола с добавлением гипса, призванного ускорить схватывание раствора. Марки и виды материала предполагают введение в состав различных добавок, примесей, присадок.

Чтобы получить состав, используют разные карбонатные породы горного происхождения (кремнезем, глинозем, мел, известняк) и мергелий (специальная смесь глины и карбонатных пород, представляющая собой переходную породу от известнякового типа к глинистому).

- Тщательное измельчение сырья, создание смеси из разных компонентов, взятых в определенных пропорциях.

- Обжиг сырья в специальных печах при очень высокой температуре (около +1400 градусов) – получение клинкера.

- Тщательное измельчение клинкера, смешивание его с гипсом.

- Добавление различных элементов для повышения эксплуатационных характеристик и свойств, установленных ГОСТом и подтверждаемых соответствующими сертификатами.

- Сухой – смесь мелется и сушится одновременно, что существенно сокращает расходы производства и труда. Мельницы выдают готовый порошок.

- Мокрый – сначала компоненты мелют, потом замачивают глину до повышения уровня влажности, равного 70%. Далее глину смешивают с известняком в мельнице.

- Комбинированный – способы производства совмещены: сырье насыщают влагой до 14% и измельчают, сушат в мельницах.

Виды и марки портландцемента могут быть разными. Производство и параметры материала регламентируются нормативными документами:

- ГОСТ Р 31108-2003

- ГОСТ 10178-85

Свойства портландцемента по маркам указаны также тут. Но нужно учитывать, что более свежий документ указывает еще и марку 900, в ГОСТе 1985 года ее нет. Правда, этот нюанс интересен больше проектировщикам и инженерам, выполняющим обоснование возведения военных объектов, так как в других сферах материал не применяют.

Состав и свойства

Портландцемент производят из клинкера. Ввиду того, что в природе готовые гранулы практически невозможно найти, клинкерная крошка создается искусственно из смеси глинистых и карбоновых смесей. Готовым клинкер смешивается с гипсом (его доля не превышает 5%), чтобы сделать раствор подвижным.

Высокие эксплуатационные и технические характеристики определяются пропорцией и типом вводимых в состав портландцемента компонентов. Данный аспект регулируется ГОСТом 10178-85 «Портландцемент и шлакопортландцемент». На упаковке с порошком обязательно указывают особенности производства, соответствие ГОСТу.

Чтобы придать цементу те или иные свойства, в порошок добавляют разнообразные минеральные добавки (в объеме, равном максимум 20-25% общего веса). Их взаимодействие влияет на химический состав портландцемента, во многом определяет характеристики и параметры.

- Алюминат – продлевает время схватывания, но демонстрирует низкую прочность, в связи с чем вводится в смесь в объеме, не превышающем 15%.

- Алюмоферрит – обладает идентичными свойствами алюминату, но его в составе не должно быть больше 10-18%.

- Белит – вяжет, продлевает время затвердевания, но в больших объемах понижает прочность (добавляют не более 37%).

- Алит – чаще всего вводится в составы жидких марок для ускорения твердения (до 60%).

Основные свойства портландцемента определяются его составом. При выборе порошка для приготовления раствора необходимо сразу определиться со сферой применения и требуемыми (желаемыми) характеристиками, оптимальными параметрами.

- Скорость схватывания – стандартным считается время в 40-45 минут. На данный показатель влияют тонкость помола, состав минеральных добавок, температура на объекте.

- Водопотребность – нужный для затворения объем воды (обычно не больше 25% общей массы раствора). Для понижения нужного объема воды могут применяться пластификаторы, сульфитно-дрожжевая бражка.

- Морозостойкость – определяется количеством циклов замораживания/оттаивания, которые способен перенести камень без потери качеств и деформаций. С целью повышения уровня морозостойкости часто в смесь вводят смыленный древесный пек или абиетат натрия, специальные присадки.

- Водоотделение – отжим воды в замешанном растворе, который появляется из-за оседания тяжелых частиц цемента. Для понижения показателя используют минеральные добавки.

- Тепловыделение – в процессе гидратации (затвердения). Если состав очень быстро отдает тепло, он может деформироваться. Чтобы этого избежать, используют активные минеральные добавки.

- Стойкость к коррозии – определяется степенью пористости застывшего монолита (тонкостью помола смеси).

Характеристики

Портландцемент характеристики предполагает более высокие в сравнении с другими типами цемента. Но многое зависит от добавок. При выборе вяжущего обращают внимание на все основные показатели и цифры, важные при выполнении расчетов. Редко какая-то одна характеристика становится основополагающей и влияет на выбор цемента – как правило, для выполнения тех или иных работ важен комплекс параметров.

Современные производители все чаще предлагают составы универсального типа, по максимуму улучшая свойства материала. Но есть и специализированные порошки, актуальные для тех или иных задач: например, пуццолановый цемент демонстрирует наилучшие показатели стойкости ко влаге и коррозии, но не слишком прочный в первые дни после заливки. Также могут отличаться и другие разновидности портландцемента.

Технические

Именно на эти свойства обращают внимание в первую очередь. Они определяют эксплуатационные качества готового раствора. Во многом влияет на то, какие качества проявляет портландцемент, марка. Многие показатели указаны на упаковке.

- Удельный вес – около 1100 кг/м3 (насыпной) и 1600 кг/м3 (уплотненный).

- Потребление воды – максимум 25-28%, в противном случае бетон будет расслаиваться, покрываться трещинами в процессе застывания.

- Тонкость помола – стандартное значение равно 40 микронам (проходит сквозь сито №008), что дает нужную прочность и скорость твердения.

- Плотность – напрямую зависит от марки цемента и добавок в составе: плотность цемента в рыхлом виде составляет 1.1 т/м3, в уплотненном виде около 1.6 т/м3.

- Скорость схватывания – от 45 минут до 12 часов.

- Изменение объема в процессе застывания – когда цементное тело уменьшается на 0.5-1 мм/м на свежем воздухе и набухает до 0.5 мм/м в водной среде. Изменения должны быть равномерными по текстуре раствора.

Физические

Применение портландцемента во многом обусловлено его физическими свойствами.

- Стойкость к коррозии – за счет добавок для уменьшения пористости и гидроактивных материалов, не позволяющих солям химически взаимодействовать.

- Срок хранения – максимум 12 месяцев без нарушения заводской тары (бумажные мешки с 3-4 слоями), но нужно помнить, что через 3 месяца порошок теряет около 20% активности, через 12 – все 40%.

- Прочность на сжатие – определяется маркой, может соответствовать одному из четырех показателей (22.5 и 32.5, 42.5 и 52.5), зависит от скорости схватывания смеси.

Механические

Механическая прочность портландцемента равна минимум 42.5 мПа через 28 суток после замеса. Определяют параметр обычно в условиях лаборатории, после чего выдают сертификат с указанием марки. Коэффициент марки (М500, М600) говорит о том, какое давление свободно выдерживает образец (измерения производятся в кг/м3). Прочность зависит от тонкости помола и присадок в составе.

Отличия от простого цемента

Портландцемент – это вид цемента, который считается наиболее подходящим и оправданным для заливки бетона. Бетон используют в монолитном/железобетонном строительстве, в процессе возведения разных объектов, предполагающих повышенные требования по прочности и способности противостоять нагрузкам.

Гранулы клинкера и другие добавки в составе портландцемента делают его более прочным, стойким к морозу, воздействию внешних негативных факторов и агрессивных сред. Нужно отметить, что такое описание подходит практически ко всем видам портландцемента, что делает его востребованным в процессе строительства объектов газовой, нефтяной промышленности.

Пытаясь определить, чем отличается цемент от портландцемента, нужно помнить, что они соотносятся как общий класс вяжущего и один из его видов. Портландцемент – более прочный тип цемента. И явные отличия можно определить, рассматривая конкретные марки и виды портландцемента по составу. Такие же аспекты, как технология схватывания, особенности замеса, способ монтажа, применение и т.д. схожи.

Портландцемент бывает чистым и с добавками. Вяжущее без добавок не включает в состав минеральных веществ, только гипс. Такой материал используют в монтаже подземных/наземных и подводных монолитных объектов, сборных бетонных/железобетонных конструкций, эксплуатируемых при отсутствии явно выраженной агрессивной среды.

Марки

Марка портландцемента базируется на показателе прочности опытного образца при исследовании его на сжатие и изгиб. Образец делают из цемента и песка в соотношении 1:3, размер тестового камня составляет 4х4х16 сантиметров. Ему дают застыть за 28 суток при высокой влажности, могут пропаривать, а потом проводят исследования.

Самыми популярными сегодня считаются марки от М400 до М600, но в Москве и регионах можно найти и иные виды материала.

- М400 – самая востребованная смесь с актуальными показателями.

- М500 – смесь с большим запасом прочности, применяется в ремонтно-дорожных работах, реконструкции, ремонте, строительстве военно-технических объектов и т.д.

- М600 – прочность повышена, раствор актуален для создания ответственных ЖБИ, инженерных сооружений, конструкций.

- М700 – максимальная прочность, смеси для напряженных конструкций. В индивидуальном строительстве не применяется из-за высокой цены и неактуальности высоких показателей.

- М900 – цемент сверхпрочного типа, его выбирают исключительно для создания сложных военных объектов (бункеров, к примеру).

Что касается промежуточных марок (М550, к примеру), то они не очень сильно отличаются от ближайших (в данном случае это М500 и М600) и не предполагают уникальных свойств. Обычно такие марки близки по параметрам к меньшему коэффициенту (М500), но с повышенным запасом прочности.

В каких случаях не подходит

Портландцемент на рынке представлен в большом ассортименте, поэтому подходит практически для всех задач, объектов, зданий, конструкций. Самое важное при расчетах – точно определить предполагаемые нагрузки и ожидаемые свойства, а потом в соответствии с ними приобретать материал.

К примеру, если одновременно вводить присадки для стойкости ко влаге и морозу, первые ухудшат второе качество. То есть, цемент с добавками лучше не использовать в условиях существенно пониженной температуры окружающей среды. А вот пуццолановый цемент не стоит эксплуатировать при сильном морозе.

Применение материала определяется и его назначением. Для создания монолитных конструкций и объектов гражданского назначения (мосты, высоковольтные линии и т.д.) лучше брать цемент минимум М500, а вот для возведения частного дома нет смысла применять М600 или М700 – это будет пустая трата финансов.

Все виды портландцемента нельзя использовать в соленых водоемах, текучих водах, руслах рек проточного типа, водах с повышенным содержанием разных минералов. Так, даже сульфатостойкий цемент может эксплуатироваться лишь в умеренных статичных водах, а вот для плотин, дамб и других подобных сооружений выбирают специальные виды цемента.

Цемент портланд – качественный и прочный материал, позволяющий создавать бетонные растворы с различными характеристиками для реализации тех или иных задач. При условии верного выбора и использования в соответствии с технологией портландцемент обеспечит наилучший результат.

Что такое портландцемент, его характеристики и производство

Портландцемент – это разновидность цемента, который представляет собой гидравлическое вяжущее вещество. Он состоит в большей степени из силиката кальция (белита и алита). Этот компонент достигает около 70-80% от общего состава. Этот вид цемента наиболее популярен во всем мире. Свое название он получил от острова, находящегося на территории Великобритании, поскольку каменные породы с Портланда имеют идентичный цвет.

Характеристики

В состав портландцемента входит измельченный клинкер, гипс и, при необходимости, минеральные добавки. Эти компоненты обеспечивают ему быстрый процесс затвердевания в воде и на воздухе. Клинкер получается в специальных печах, где все составляющие компоненты проходят процесс обжига и плавления.

Когда процесс обжига завершен и клинкер полностью остыл, производят его тщательное измельчение. И далее добавляется гипс в определенном количестве, чтобы оксид серы в готовом продукте содержался в определенных пределах (1,5-3,5%).

Они отличаются по сфере применения:

- М400 — изготовление железобетона, для конструкций любого типа.

- М500 и М550 — сборные конструкции из железобетона; изделия из асбестоцемента; дорожная сфера строительства.

- М600 — изготовление железобетона для сборных конструкций, когда требуется сырье высоких марок.

- М700 — для строительства напряженных конструкций; изготовление высокопрочного бетона.

На примере портландцемента марки М400 можно выделить основные свойства и характеристики,присущие данному строительному материалу:

- Состав клинкера насчитывает следующие химические составляющие: CaO, FeO, AlO, МgО, ТiO и SiO. Он также имеет сложный минеральный состав: алит, белит, алюмоферрит и алюминат. Суммарное содержание минеральных компонентов достигает 95-97%.

- Удельный вес данного цемента – это относительная величина, поскольку материал имеет сыпучую структуру. Между его частичками расположено пространство воздуха. В данном случае на удельный вес будет влиять несколько факторов: транспортировка, условия хранения, марка цемента и т. д. Средний показатель веса может колебаться от 1200 до 1300 кг/куб. м.

- Плотность отличается в зависимости от марки стройматериала и имеющихся в нем добавок (2,9-3,2 т/куб. м). В рыхлом состоянии он имеет плотность 1-1,1 т/куб. м, а в уплотненном – 1,5-1,7 т/куб. м.

- Скорость и сроки схватывания фиксируется на специальном приборе с температурными показателями 18-22оС. Обычно этот процесс приходит в действие спустя два часа и заканчивается на 4-6 час. На данный показатель может влиять ряд факторов: степень помола, наличие минералов, требуемая густота раствора и прочее. Полное затвердевание происходит на 25-27 день.

- Средняя цена на портландцемент будет зависеть от завода и страны-производителя, объема упаковки и марки продукции. Для портландцемента М400 цена может варьироваться от 150 до 250 рублей.

Как уже говорилось, портландцемент является одной из разновидностей цемента. В свою очередь он имеет достаточно большое количество подвидов , которые отличаются сферой применения, ценовой политикой и своими свойствами.

Особенности производства

Для того чтобы изготовить портландцемент необходимы такие карбонатные горные породы, как мел, известняк, кремнезем и глинозем. Не исключено использование мергелей (смеси глинистых и карбонатных пород).

Сам процесс заключается в измельчении сырья, тщательного его перемешивании в особых пропорциях и обжиг в печах. Температура 1300-1400оС обеспечивает обжиг и оплавление сырья. Продукт, получаемый на данном этапе производства, называется клинкером. Для получения готовой продукции, цементный клинкер хорошо измельчается и в него добавляется гипс.

Готовая продукция обязательно должна проходить проверку качества и иметь сертификат соответствия установленного образца.

Чтобы в конечном итоге получить портландцемент, существует четыре способа его производства:

- сухой;

- полусухой;

- смешанный;

- мокрый.

Наиболее востребованными являются два способа: мокрый и сухой. В конечном итоге сырье, произведенное таким образом, будет отличаться по физическим свойствам и характером его дальнейшей переработки.

Получение портландцемента на заводе:

Чем отличается портландцемент от цемента

Портландцемент – определяется как один из видов цемента. В большинстве случаев его используют при производстве бетона. А он, в свою очередь, необходим в строительстве конструкций монолитного и сборного типа из железобетона, высоковольтных линий, в покрытии дорог и аэродромов.

Отличия от обычного цемента состоят во внешнем виде, свойствах и характеристиках. Так портландцемент за счет добавок может иметь более высокую степень морозоустойчивости и прочности. У остальных разновидностей цемента эти показатели немного ниже.

Разница в оценочных характеристиках материала представлена в таблице:

| Материал | Цена | Практичность | Внешний вид | Простота изготовления | Трудоемкость | Экологичность |

| Портландцемент | «4» | «5» | «5» | «4» | «5» | «5» |

| Цемент | «5» | «4» | «5» | «5» | «5» | «5» |

Области применения

Бездобавочный портландцемент общестроительного назначения является неотъемлемым материалом в любой строительной области. И его крупнейшими потребителями считается нефтяная и газовая промышленность. Материалы, которые из него изготавливаются, успешно заменяют дерево, камень, известь и прочие природные компоненты, имеющие ограниченное количество.

Как разводить портландцемент

Данный вид цемента продается в любых строительных магазинах. Процесс приготовления раствора достаточно прост, чтобы самостоятельно его выполнить. Для этого потребуется от 1,4 до 2,1 литра воды на каждые 10 кг цементной смеси. Более точный объем воды рассчитывается в зависимости от необходимой густоты раствора.

Преимущества и недостатки

Главными преимуществами материала является его высокая прочность, устойчивость к низким температурным показателям и водонепроницаемость. Для малоэтажного строительства чаще всего применяется его марка М400 с минеральными добавками, а без добавок ее сферой использования являются железобетонные конструкции и монолитные строения.

Портландцемент имеет высокую скорость схватывания и устойчивости к воде. Этот показатель определяется тонкостью помола цементного клинкера и минеральным составом. Высококачественный цемент имеет низкий показатель водопотребности при создании раствора. Также этот фактор обеспечивает отсутствие осадочной деформации и образования мелких трещин.

Если в состав портландцемента входят дополнительные добавки для улучшения водостойкости и коррозии, то при этом у него уменьшается морозоустойчивость. Для влажного климата обычный портландцемент не подходит, возможно использование шлакопортландцемента.

Видео расскажет о том, как правильно выбрать качественный портландцемент для строительных работ: